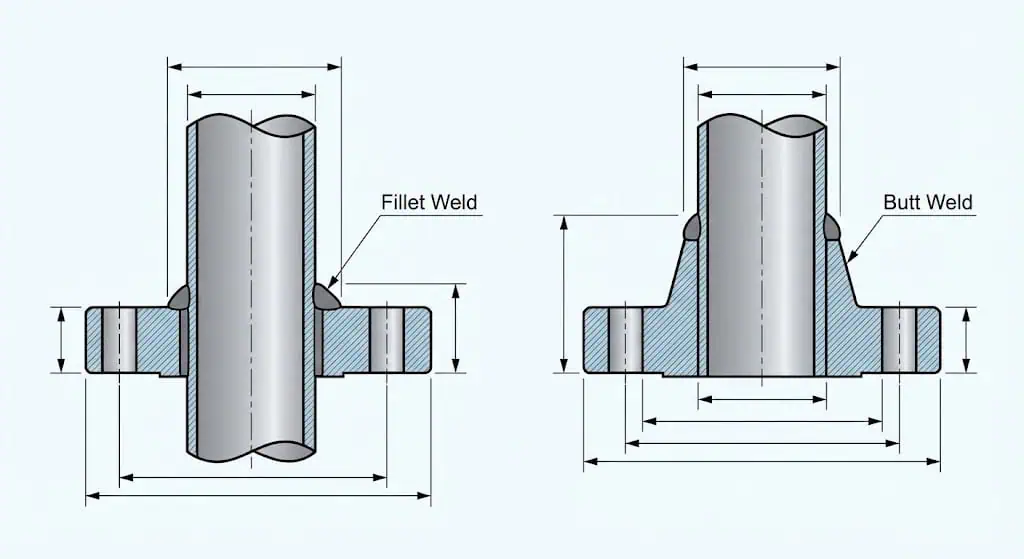

Die Abweichung zwischen einer Slip-On-Flansch gegen Vorschweißflansche liegt in der strukturellen Kontinuität, dem Ermüdungsverhalten und dem, was nach der Fertigung realistisch inspiziert werden kann. Ein Slip-On-Flansch (SO) gleitet über den Außendurchmesser des Rohrs und wird typischerweise durch Kehlnähte (oft innen + außen) gesichert, was die Montage schnell macht, aber Spannungskonzentrationen an den Schweißnahtübergängen einführt. Ein Vorschweißflansche (WN) verwendet einen konischen Ansatz und eine voll durchgeschweißte Stumpfnaht, was einen glatteren Lastpfad schafft, der Druck-/Temperaturzyklen und Vibrationen deutlich besser toleriert – insbesondere wenn volumetrische zerstörungsfreie Prüfung (RT/UT) vorgeschrieben ist.

Zwei praktische Auswahlregeln, die bei realen Rohrleitungsarbeiten verwendet werden:

- Verwenden Sie Vorschweißflansche wenn die Leitung sicherheits- oder verfügbarkeitskritisch ist: zyklischer Druck/Temperatur, Vibrationen von rotierenden Maschinen (Pumpen-/Kompressorauslass), gefährlicher Betrieb oder wenn Ihr QA-Plan eine aussagekräftige Schweißnahtprüfung (RT/UT) erfordert.

- Verwenden Sie Slip-On-Flansch für stabile Versorgungsdienste: niedriger Druck, begrenzte thermische Zyklen, ungefährliche Fluide und wenn das Projekt termingetrieben ist und Oberflächenprüfung (NDT) akzeptabel ist.

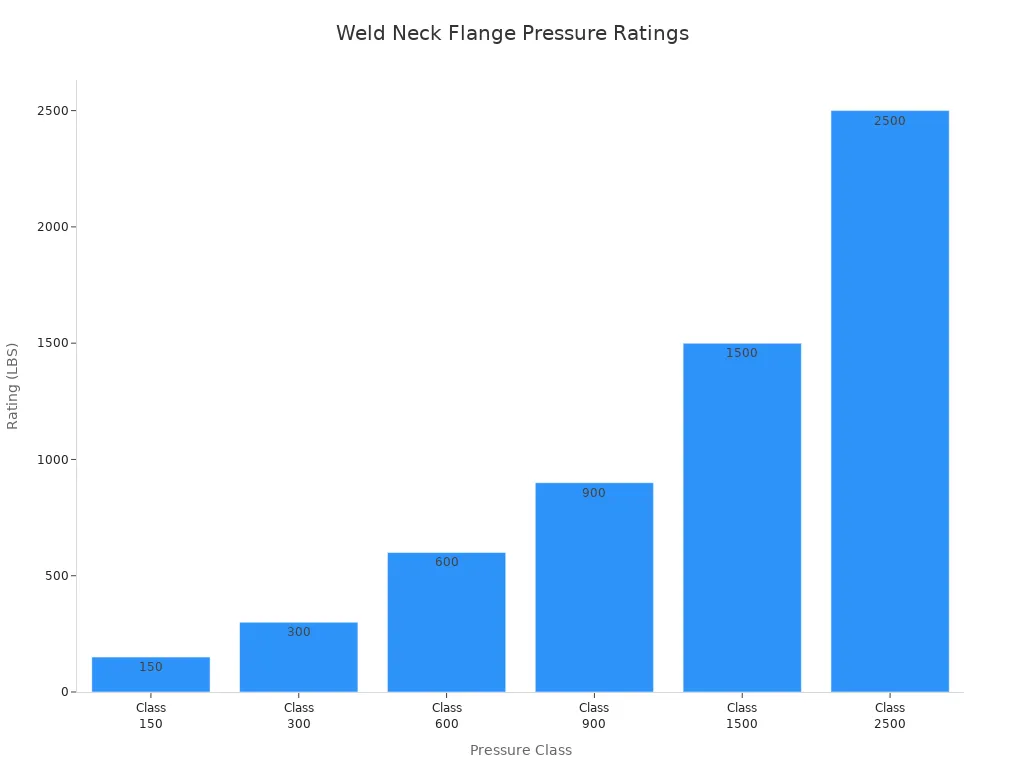

Wichtiger Hinweis für Ingenieure und Einkäufer: Die ASME “Druckklasse” ist kein direkter PSI-Wert. Der tatsächlich zulässige Betriebsdruck hängt von der Werkstoffgruppe und der Temperatur ab (gemäß Tabellen in ASME B16.5). Der Flanschtyp (SO vs WN) beeinflusst die Ermüdungsfestigkeit und Prüfoptionen mehr als er die B16.5-Schnittstelle ändert.

Slip-On-Flansch vs. Vorschweißflansche Vergleich

Tabelle der Hauptunterschiede

Technische Unterschiede zeigen sich in der Geometrie, Spannungsverteilung und zulässigen Fertigungs-/Prüfpraxis. Die folgende Matrix zeigt, was sich im Feld tatsächlich zwischen SO und WN ändert:

| Merkmal | Aufsteckbare Flansche | Vorschweißflansche |

|---|---|---|

| Konstruktion | Gleitet über den Außendurchmesser des Rohrs; typischerweise kehlgeschweißt (oft innen und außen) | Konischer Bund; voll durchgeschweißte Stumpfnaht |

| Kraftfluss | Unstetigkeit an der Kehlnaht; höhere lokale Spannung an den Nahtübergängen | Kontinuierlichere Spannungsübertragung durch Bund + Stumpfnaht |

| Ermüdungsverhalten | Niedriger unter Vibration/Thermischer Zyklisierung (Spannungskonzentration dominiert) | Höher unter zyklischen Belastungen (reduzierte Spannungsintensivierung) |

| Inspektionsrealität | Hauptsächlich Oberflächenprüfung (VT/PT/MT) an Kehlnähten; Volumenprüfung ist begrenzt | RT/UT wird üblicherweise an Stumpfschweißnähten angewendet, wenn dies durch QA/Spezifikation gefordert ist |

| Typischer Anwendungsbereich | Stabile Versorgungsleitungen; Vermeidung von stark zyklischer Belastung | Prozesskritische Leitungen, hohe Leckagefolgen, zyklische Belastung |

| Installation | Schnellerer Einbau; weniger empfindlich gegenüber exakter Rohrschneidlänge | Erfordert Fasenpräparation, Ausrichtungssteuerung, qualifiziertes Schweißverfahren |

| Kostentreiber | Geringeres Materialgewicht; schnellere Fertigung | Mehr Schmieden/Bearbeitung; höhere Schweißfertigkeiten + QA-Kosten |

| Typische Anwendungen | Feuerlöschwasser, Kühlkreisläufe, Niederdruckluft/N2 (unkritisch) | Hochdruckdampf, Kohlenwasserstoffe, korrosive Medien, Abgang von rotierenden Maschinen |

Zusammenfassung der Hauptpunkte

Slip-on vs. Schweißhals ist keine Frage von “passt oder passt nicht” – beide können dasselbe B16.5-Bolzenbild teilen. Die Entscheidung betrifft Ermüdung, Schweißnahtqualitätssicherung und Leckagerisikomanagement.

- Konstruktion & Einpassung: Slip-on-Flansche verwenden eine Bohrung, die etwas größer als der Rohr-Außendurchmesser ist, sodass der Flansch in Position geschoben werden kann. Dies reduziert die Einpasszeit vor Ort, erzeugt jedoch eine Kehlnahtverbindung, bei der lokale Spannungskonzentration und Nahtfußqualität entscheidend sind. Vorschweißflansche erfordern ein abgeschrägtes Rohrende und kontrollierte Ausrichtung für eine Stumpfnaht, was langsamer, aber strukturell sauberer ist.

- Strukturelle Integrität: Vorschweißflansche verfügen über einen langen, konischen Hals, der Biegespannungen am Übergang vom Flansch zum Rohr reduziert. In realen Anwendungen (insbesondere in der Nähe von rotierenden Maschinen) verhindert dieser Hals “Flanschrotation” und langsames Risswachstum am Nahtfuß.

- Ermüdung & Vibration: Bei Pumpenabgängen und Kompressorleitungen sind Kehlnahtfüße von Slip-on-Flanschen ein häufiger Ausgangspunkt für Ermüdungsrisse bei schlechter Abstützung oder hoher Vibration. Stumpfnähte von Vorschweißflanschen – mit ordnungsgemäßer Wurzelpenetration und Ausrichtung – überstehen diese Bedingungen typischerweise deutlich länger. Typische Ingenieurerfahrung: Die Lebensdauerdifferenz kann unter demselben Vibrationsspektrum um ein Vielfaches variieren, hängt jedoch stark vom Schweißprofil, Fehlausrichtung und Abstützungsdesign ab.

- Druckfähigkeit (korrekte Interpretation): Beide Flanschtypen werden nach ASME B16.5-Klassen hergestellt, aber die “Klasse” ist ein Bewertungssystem – keine PSI-Zahl. Die ASME B165-Flanschklassen definieren die Schnittstelle; der zulässige Druck muss anhand der spezifischen Materialgruppe und Temperatur überprüft werden.

- Gesamtinstallationskosten: Slip-On-Flansche reduzieren die Fertigungszeit (kein Anfasen, schnellere Montage). Weld-Neck-Flansche kosten in der Regel mehr im Voraus, aber in kritischen Systemen senken sie die Lebenszykluskosten durch robuste Inspektion und Minimierung von Nacharbeiten nach Hydrotests oder Leckagen beim Anfahren.

- Auswahlkriterien: Wenn die Leitung zyklisch, gefährlich, ist oder muss prüfbar, Schweißhals ist die Standard-Ingenieurlösung. Aufschiebflansch ist eine wirtschaftliche Wahl für stabile Versorgungsleitungen, wenn die Leckagefolgen gering sind und die Spezifikation Kehlnahtkonstruktion zulässt.

Diese technische Unterscheidung stellt sicher, dass das ausgewählte Bauteil mit tatsächlichen Sicherheitsmargen übereinstimmt – nicht nur mit Beschaffungsbequemlichkeit.

Übersicht Aufschiebflansche

Konstruktion und Bauweise

Aufschiebflansche sind Ringe mit einer Bohrung, die etwas größer als der Außendurchmesser des Rohrs ist, was eine schnelle Ausrichtung und Drehung vor dem Schweißen ermöglicht. In der gängigen Werkstattpraxis wird das Rohrende einige Millimeter von der Flanschfläche zurückgesetzt, damit die innere Kehlnaht platziert werden kann, ohne die Dichtungslage zu stören. Diese “einfache Montage” ist der Grund, warum Aufschiebflansche in Versorgungsleitungen beliebt sind – aber sie erzeugt auch einen Spaltbereich, in dem Korrosion beginnen kann, wenn die Schweißnahtgeometrie schlecht ist oder der Betrieb feucht und sauerstoffhaltig ist.

Gängige Werkstoffspezifikationen umfassen (die endgültige Auswahl muss den Code-, Korrosions- und Temperaturanforderungen entsprechen):

- Kohlenstoffstahl (ASTM A105): Allgemeiner industrieller Einsatz, bei dem Korrosionszuschlag und Beschichtungen möglich sind.

- Edelstahl (ASTM A182 F304/F316L): Korrosionsbeständigkeit für chemische, Lebensmittel- und wasserbezogene Anwendungen; reduziert auch das Risiko von Unterablagerungskorrosion an der Verbindung.

- Legierter Stahl (ASTM A182 F11/F22): Hochtemperaturbetrieb (typische Kraftwerks-/Dampflegierungen), unterliegt Anforderungen an Wärmenachbehandlung (PWHT) in Abhängigkeit von Dicke und Spezifikation.

- Duplex-Stahl (UNS S31803 / S32205): Höhere Festigkeit und Chloridbeständigkeit für Offshore-, Meerwasser- und Entsalzungsanwendungen – erfordert qualifizierte Schweißverfahren zur Kontrolle der Wärmeeinträge.

Technische Erinnerung: Bei Edelstahlsystemen ist das Risiko von Spalt-/Unterablagerungskorrosion an der Slip-on-Geometrie zu berücksichtigen, wenn der Betrieb stagnieren kann (Totstrecken, intermittierender Durchfluss). In diesen Fällen schneidet Weld Neck langfristig oft besser ab, selbst wenn die Druckklasse niedrig ist.

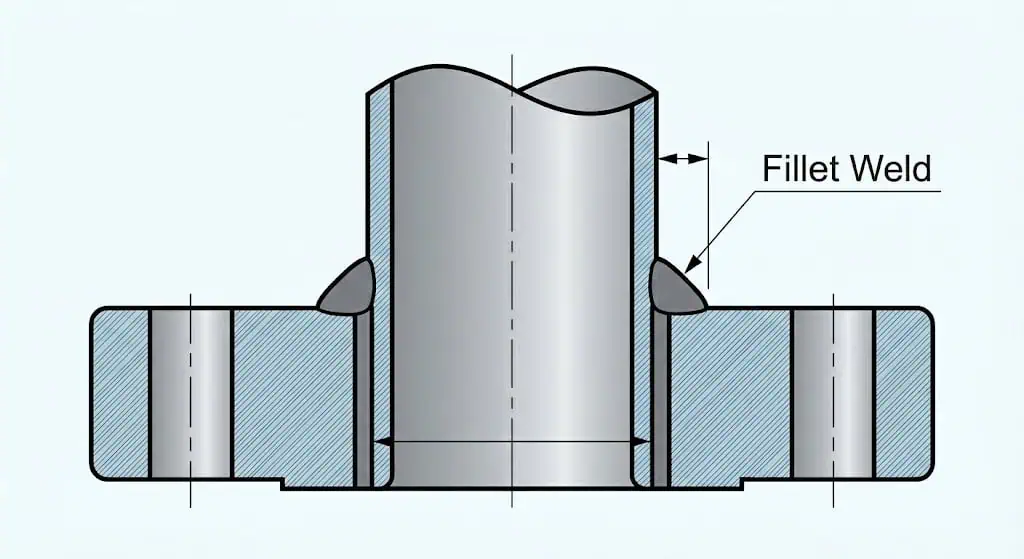

Schweißen und Installation

Die Zuverlässigkeit von Slip-on-Flanschen wird maßgeblich von der Schweißausführung und der Passgenauigkeitsdisziplin bestimmt. Ein häufiges Fehlermuster ist die Behandlung von Slip-On-Flanschen als “einfach”, gefolgt vom Überspringen wichtiger Kontrollen wie Rohrenden-Quadratheit, Einstecktiefen-Konsistenz oder Zugang zur Innenschweißnaht. In den meisten Rohrleitungsspezifikationen ist die Absicht eine Kehlnaht außen plus eine zusätzliche Kehlnaht innen, wenn zugänglich, da die Innenschweißnaht die Leckagebeständigkeit verbessert und die Spaltkorrosionsgefahr verringert.

Praktische Checkliste, die Nacharbeit beim Hydrotest verhindert:

- Bestätigen Rohrende ist quadratisch und gratfrei; nicht-quadratische Enden erzeugen ungleichmäßige Kehlnahtgröße.

- Steuerung Einstecktiefe gleichmäßig um den Umfang; vermeiden Sie “einseitiges Anliegen”.”

- Überprüfen Flanschfläche steht senkrecht zur Rohrachse; fehlende Quadratheit verursacht später Dichtungs-Sitzprobleme.

- Nach dem Schweißen durchführen VT + PT/MT wie spezifiziert; gehen Sie nicht davon aus, dass eine glatt aussehende Nahtwurzel rissfrei ist.

Ingenieurfall (Montagefehler): Ein Kühlwasser-Sammler fiel bei einem Slip-On-Flansch wiederholt beim Hydrotest aus. Die Ursache war eine unvollständige Innenkehlnahl kombiniert mit schlechter Rohrrechtwinkligkeit – Wasser drang durch ein Porenloch an der Nahtwurzel ein. Lösung: Verbindung ausschneiden, mit kontrollierter Einstecktiefe neu einpassen, Innenkehlnahl vollständig schweißen, dann PT-Prüfung vor dem Neuanstrich.

Druck und Festigkeit

Slip-On-Flansche können in denselben ASME B16.5 Druckklassen wie Vorschweißflansche hergestellt werden, aber die praktische Anwendung ist oft durch Ermüdungs- und Prüfungsaspekte eingeschränkt. Beispielsweise wird bei Anwendungen mit Vibration, thermischem Schock oder häufigen Start-/Stopp-Zyklen die Kehlnahldetail zum begrenzenden Merkmal – nicht der Lochkreis.

Nur zur Referenz: Typische zulässige Betriebsdrücke bei 38°C (100°F) hängen von der Werkstoffgruppe ab und sind ASME B16.5-Tabellen entnommen. Immer gegen die tatsächliche Werkstoffgruppe, Temperatur und Dichtungs-/Schraubenlimits bestätigen.

| ASME B16.5 Flanschklassen | Typische zulässige Drücke bei 38°C (100°F) für gängige Kohlenstoffstahlgruppen (in B16.5 überprüfen) |

|---|---|

| Klasse 150 | Typischer Bereich ~285 psi (material-/temperaturabhängig) |

| Klasse 300 | Typischer Bereich ~740 psi (material-/temperaturabhängig) |

| Class 400 | Typischer Bereich ~990 psi (material-/temperaturabhängig) |

| Klasse 600 | Typischer Bereich ~1.480 psi (material-/temperaturabhängig) |

| Klasse 900 | Typischer Bereich ~2.220 psi (material-/temperaturabhängig) |

| Klasse 1500 | Typischer Bereich ~3.705 psi (material-/temperaturabhängig) |

| Klasse 2500 | Typischer Bereich ~6.175 psi (material-/temperaturabhängig) |

Typische technische Richtlinie (keine Code-Vorschrift): Viele Betreiber beschränken Slip-On-Flansche auf niedrigere Druckstufen bei zyklischer Belastung, weil Kehlnahtdetails anfälliger für Vibrationen, Fehlausrichtung und Schweißnahtprofil sind. Wenn Ihre Leitung in der Nähe von rotierenden Maschinen liegt, behandeln Sie Slip-On-Flansche als Risikoposten, es sei denn, die Spezifikation erlaubt sie ausdrücklich und die Stützungen sind robust.

Kostenfaktoren

Der wirtschaftliche Vorteil von Slip-On-Flanschen ergibt sich aus der Fertigungszeit und der einfacheren Vorbereitung – nicht nur aus dem Flansch-Stückpreis. Rohrenden müssen typischerweise nicht angeschrägt werden, das Einpassen ist schneller und die Schweißzeit ist oft geringer als bei einer voll durchgeschweißten Stumpfnaht. Wenn jedoch wiederholt Leckagen beim Anfahren auftreten oder die QA umfangreiche Nacharbeit erfordert, wird die “billige Verbindung” teuer.

Typische Kostentreiber, die Ingenieure tatsächlich verfolgen:

- Vorbereitung: Kein Anschrägen spart Zeit, aber schlechte Rechtwinkligkeit erhöht die Nacharbeit.

- Schweißzeit: Kehlnähte sind schneller, aber der Zugang für die Innenschweißung kann in engen Gestellen einschränkend sein.

- Prüfung: Oberflächenzerstörungsfreie Prüfung ist günstiger als RT/UT; jedoch zeigt sich ein übersehener Fehler oft beim Drucktest.

- Lebenszyklus: In nassen oder korrosiven Anwendungen kann Spaltkorrosion die Wartungskosten dominieren.

Typische Anwendungen

Aufschiebflansche werden häufig in Nebenanlagen und Hilfssystemen mit geringen Konsequenzen eingesetzt, wo Vibrationen und thermische Zyklen begrenzt sind. Häufige Anwendungen umfassen:

- Allgemeine Versorgungsleitungen: Kühlwasser, Druckluft, Stickstoff.

- Feuerlöschwasser-Hauptleitungen (typischerweise niedrigere Klassen, wenn in der Spezifikation zugelassen).

- Kommunale Wasseraufbereitungs- und Abwasserleitungen.

- HVAC-Kaltwasser- und Heizkreisläufe.

- Marine-Ballastsysteme und nicht-essenzielle Schiffspipelines.

- Landwirtschaftliche Bewässerungsnetze.

Wo Slip-On-Flansche oft Probleme verursachen: Pumpenauslassverteiler, Kompressorleitungen und Leitungen mit häufigen thermischen Übergängen. Diese Anwendungen führen wiederholt zu Ermüdungsrissen an Schweißnahtübergängen, wenn die Halterungen unzureichend sind.

Empfehlung: Spezifizieren Sie Slip-On-Flansche für stabile, geringfügige Versorgungsdienste, bei denen die Rohrleitungsklasse Kehlnahtschweißkonstruktionen zulässt und die Schwingungskontrolle durch die Halterungskonstruktion nachgewiesen ist.

Übersicht über Vorschweißflansche

Konstruktion und Bauweise

Vorschweißflansche sind mit einem langen, konischen Hals konstruiert, der die Spannungskonzentration am Übergang vom Flansch zum Rohr reduziert. Deshalb dominieren sie in kritischen Anwendungen: Die Halsgeometrie wirkt wie ein Spannungsverteiler, begrenzt die Flanschrotation und schützt die Dichtungsauflage unter Biegemomenten (Fehlausrichtung, thermische Ausdehnung und Vibration).

Wichtige Konstruktionselemente, auf die Ingenieure bei der Spezifikation und Wareneingangskontrolle achten:

| Merkmal | Technische Funktion |

|---|---|

| Langer konischer Hals | Überträgt Spannung gleichmäßig vom Flansch zur Rohrwand; reduziert Verformung an der Flanschfläche. |

| Bohrungsanpassung | Der Innendurchmesser wird auf das Rohr-Schedule (z.B. Sch 40/80) abgestimmt, um ein stabiles Strömungsprofil und ein reduziertes Erosions-Korrosionsrisiko zu gewährleisten. |

| Butt-Schweißverbindung | Ermöglicht vollständiges Durchschweißen; ermöglicht eine aussagekräftige volumetrische Prüfung, wenn dies in der Spezifikation gefordert ist. |

| Integrale erhabene Dichtfläche (falls spezifiziert) | Bietet eine konzentrierte Dichtfläche, die mit gängigen Dichtungstypen kompatibel ist (Dichtfläche und Dichtungsauswahl überprüfen). |

| Schraubenkapazität | Ermöglicht höhere Dichtungssitzspannung bei Bedarf, innerhalb der Grenzen von Schrauben- und Flanschmaterial. |

| Oberflächenrauheitskontrolle | Typische geriffelte Oberfläche verbessert die Dichtungsleistung; Rauheitsanforderungen mit Dichtungshersteller/Spezifikation abstimmen. |

| Variantengeometrie | Kurze oder lange Schweißhalsvarianten können aus konstruktiven oder spannungsbezogenen Gründen spezifiziert werden (projektabhängig). |

| Normen-Schnittstelle | Üblicherweise nach ASME B16.5 oder EN 1092-1 spezifiziert; Bohrbild, Dichtfläche und Materialnorm auf der Bestellung überprüfen. |

Schweißen und Installation

Die Leistung von Vorschweißflanschen hängt nur von der Qualität der Stumpfnaht und der Ausrichtungsgenauigkeit ab. In kritischen Systemen wird das Schweißverfahren typischerweise qualifiziert (WPS/PQR), und Ausrichtungstoleranzen werden kontrolliert, da selbst geringe Höhenunterschiede (innere Fehlausrichtung) zu einem Ermüdungsschwerpunkt werden können.

Werkstatt-/Montagepraktiken, die Ausfälle konsequent verhindern:

- Vorbereitung: Fugen sauber vorbereiten; Fugenwinkel und -land gemäß WPS überprüfen. Zunder/Öl entfernen, um mangelnde Einbrand zu verhindern.

- Ausrichtung: Wurzelspalt und innere Fehlausrichtung kontrollieren. Die Heftreihenfolge sollte ein Verziehen des Flansches aus der Rechtwinkligkeit verhindern.

- Wurzellage: Sorgen Sie für ein vollständiges Eindringen und ein einwandfreies Wurzelprofil. Eine schlechte Wurzelqualität kann einen Rissausgangspunkt an der Innenseite (ID) erzeugen.

- Füllen & Abdecken: Erstellen Sie einen sanften Übergang; vermeiden Sie Unterschnitt an der Abdeckkante, da dies Ermüdungsrisse verursachen kann.

- PWHT (wenn erforderlich): Gemäß Material/Spezifikation anwenden; das Überspringen von PWHT bei geeigneten Legierungen kann hohe Eigenspannungen hinterlassen.

- NDT-Inspektion: RT/UT gemäß Spezifikation anwenden; ergänzen Sie mit PT/MT an der Abdeckung für oberflächenbrechende Fehler.

Ingenieurfall (Füge-/Ausrichtungsfehler): Eine Hochdruck-Dampfleitung entwickelte nach kurzer Betriebszeit ein Leck. Die Untersuchung ergab eine nicht rechtwinklige Flanschfläche und eine innere Fehlausrichtung an der Stumpfnaht, was zu Dichtungsproblemen und zyklischer Biegung am Nabenansatz führte. Korrekturmaßnahme: Nachschneiden und Nachfasen, Ausrichtung mit Innenklemme, erneutes Schweißen nach WPS, dann RT + Prüfung der Flanschflächenrechtwinkligkeit vor dem endgültigen Verschrauben.

Druck und Festigkeit

Vorschweißflansche sind die Standardwahl, wenn das Rohrleitungssystem Biegemomente, thermische Zyklen und hohe Leckagefolgen tolerieren muss. Sie erhöhen die ASME-Klasseneinstufung nicht selbst, verbessern aber dramatisch das Verhalten der Verbindung unter realen Lastkombinationen (Druck + Biegung + Vibration).

Korrekte Interpretation von “Class”:

- Druckklasse (150/300/600/900/1500/2500) ist ein standardisiertes Einstufungsrahmenwerk.

- Zulässiger Betriebsdruck muss aus den ASME B16.5-Tabellen für die spezifische Materialgruppe bei Betriebstemperatur.

- Verbindungszuverlässigkeit wird von der Schweißkonstruktion und der Qualitätssicherung beeinflusst – hier schneidet der Vorschweißflansche in der Regel besser ab als der Aufsteckflansch.

| ASME B16.5 Druckklasse | Technische Interpretation |

|---|---|

| Class 150–2500 | Dimension + Bewertungsrahmen. Zulässigen Betriebsdruck gemäß Materialgruppe und Temperatur in B16.5-Tabellen überprüfen. |

| Kritischer Einsatz | WN wird bevorzugt, weil die Stumpfnahtqualität kontrolliert und geprüft werden kann; der Bund reduziert die Flanschrotation und schützt die Dichtungslagerung. |

Diese strukturelle Kontinuität ist der Grund, warum Vorschweißflansche routinemäßig dort spezifiziert werden, wo Leckagen unter kombinierter Belastung nicht akzeptabel sind.

Kostenfaktoren

Vorschweißflansche kosten mehr, weil man für Schmiede-/Bearbeitungsmasse und für die Stumpfschweiß-QA-Disziplin zahlt. Eine Schweißhalsverbindung erfordert oft Fasenpräparation, Ausrichtungssteuerung und qualifiziertes Schweißen. Wenn die Spezifikation RT/UT vorschreibt, können die Prüfkosten den Flanschpreisunterschied übersteigen – doch dies wird meist durch reduziertes Leckagerisiko und Vermeidung von Stillständen gerechtfertigt.

| Merkmal | Weld Neck Flange | Aufschiebflansch |

|---|---|---|

| Material & Bearbeitung | Höher (Bundschmieden + Bearbeitung) | Niedriger |

| Montageaufwand | Höher (Stumpfschweißung + Ausrichtungssteuerung) | Niedriger (Kehlnaht-Passung) |

| QA / Inspektion | Oft höher (RT/UT möglich/erforderlich) | Oft niedriger (nur Oberflächenprüfung) |

Für kritische Anlagen sollte die “Installationskosten” gegen die Folgen eines Lecks und die Wahrscheinlichkeit einer Nacharbeit verglichen werden – nicht nur gegen den Stückpreis.

Typische Anwendungen

Vorschweißflansche sind Standard in Anwendungen, bei denen Prozesssicherheit, Ermüdungsbeständigkeit und Inspektionszuverlässigkeit wichtig sind. Häufige Anwendungsfälle umfassen:

- Öl- und Gastransport und hochintegrierte Prozessrohrleitungen.

- Chemiereaktoren, Hochtemperaturkolonnen und korrosive Anwendungen, bei denen Stillstände kostspielig sind.

- Hochdruck-/Hochtemperatur-Dampfleitungen in der Stromerzeugung.

- Raffinerie-Rohrleitungen für flüchtige Kohlenwasserstoffe (LPG/LNG), saure Gase und kritische Anschlüsse an rotierenden Anlagen.

Ingenieurfallstudie (Ermüdung in der Nähe rotierender Anlagen): Eine Pumpen-Ablaufleitung verwendete ursprünglich Slip-On-Flansche, um die Fertigungszeit zu sparen. Innerhalb weniger Monate traten bei der Schwingungsüberwachung Zehenrisse an der Kehlnaht auf. Die Nachrüstung auf Vorschweißflansche (mit verbesserten Halterungen und Ausrichtungssteuerung) beseitigte wiederkehrende Schweißreparaturen und stabilisierte das Leckagerisiko.

Vergleich der Vor- und Nachteile von Slip-On-Flansch vs. Vorschweißflansch

Der Kompromiss zwischen Slip-On- und Vorschweißflanschen liegt in Geschwindigkeit/Kosten gegenüber struktureller Haltbarkeit und Prüfbarkeit. Die richtige Wahl hängt von der Rohrleitungsklasse, der Betriebskritikalität und der Risikotoleranz der Anlage ab – nicht von persönlichen Vorlieben.

Eine detaillierte ingenieurtechnische Bewertung hebt die spezifischen Vor- und Nachteile jeder Konfiguration hervor:

Vorteile von Slip-On-Flanschen

- Schnelle Installation: Einfachere Montage; geringe lineare Fehlausrichtungen sind während der Positionierung einfacher zu handhaben.

- Vereinfachte Montage: Die Drehung des Flansches am Rohr erleichtert die Ausrichtung der Bolzenlöcher bei der engen Rohrleitungsmontage.

- Geringere Qualifikationsanforderungen: Kehlnähte können schneller ausgeführt werden, erfordern aber dennoch Profilkontrolle und Prüfdisziplin.

- Kosteneffizienz: Geringere Materialmasse und reduzierte Fasen-/Vorbereitungszeit senken die Fertigungsstunden.

- Verfügbarkeit: Weit verbreitet gelagert für Standard- und Hilfsanwendungen.

Vorteile von Vorschweißflanschen

- Maximale strukturelle Robustheit: Die Stumpfnaht bietet einen sauberen Kraftfluss und ein besseres Verhalten unter Biegemomenten.

- Prüfbarkeit: Die Stumpfschweißkonfiguration ist mit aussagekräftiger RT/UT vereinbar, wenn spezifiziert.

- Ermüdungsbeständigkeit: Der Übergang der Nabe reduziert die Spannungsintensivierung; besonders wichtig bei Vibration und Zyklen.

- Strömungsdynamik: Bohrungsabgleich reduziert Turbulenzen und Erosionskorrosion im Vergleich zu abrupten Übergängen.

- Extremer Einsatz: Bessere Toleranz gegenüber thermischen Zyklen und kombinierten Lasten, die Dichtungen lösen können.

Nachteilsmatrix

Wichtige Einschränkungen, die bei der Spezifikation zu berücksichtigen sind:

| Nachteil | Aufsteckbare Flansche | Vorschweißflansche |

|---|---|---|

| Ermüdung / Vibration | Höhere Empfindlichkeit gegenüber Schweißnahtübergang, Fehlausrichtung und Stützqualität | Toleranter, erfordert aber dennoch korrekte Ausrichtung und Schweißqualität |

| Inspektion | Hauptsächlich Oberflächenzerstörungsfreie Prüfung; versteckte Fehler können bis zum Hydrotest/Inbetriebnahme bestehen bleiben | Volumenzerstörungsfreie Prüfung möglich, wenn erforderlich; höhere Qualitätssicherungskosten |

| Montagefertigkeit | Schneller, erfordert aber dennoch disziplinierte Passung, um Dichtungsauflageprobleme zu vermeiden | Erfordert qualifiziertes Stumpfschweißen und Ausrichtungssteuerung |

| Wartung | Spaltgeometrie kann Korrosion in nassen/stagnierenden Medien beschleunigen | Bei Schweißfehlern erfordert die Reparatur oft das Ausschneiden und erneute Anfasen. |

| Kosten | Geringere Installationskosten in stabilen Versorgungsnetzen | Höhere Installationskosten; gerechtfertigt für kritische Dienste |

Entscheidungstipp: Verwenden Sie Slip-On-Flansche, um den Zeitplan und die Kosten in stabilen, folgenarmen Leitungen zu kontrollieren. Verwenden Sie Vorschweißflansche, um das Risiko und die Lebenszykluskosten in prozesskritischen Leitungen zu kontrollieren.

Die Abstimmung der Flanschauswahl mit der Rohrleitungsklassenspezifikation und dem Inspektionsplan verhindert wiederkehrende Lecks und Nacharbeit.

Slip-On-Flansch vs. Vorschweißflansch: Leistung & Kosten

Festigkeit und Haltbarkeit

Vorschweißflansche übertreffen Slip-On-Flansche bei kombinierter Belastung normalerweise, da der Bund die Spannungskonzentration reduziert und die Dichtungsauflage unter Biegemomenten schützt. Slip-On-Verbindungen basieren auf Kehlnähten, bei denen die Fußprofilform, der Unterbrand und die Einpassqualität die Ermüdungslebensdauer stark beeinflussen. In korrosiven Umgebungen kann die Slip-On-Geometrie auch Feuchtigkeit und Ablagerungen einschließen, was spaltgetriebene Schäden erhöht, wenn die Beschichtung oder Passivierung mangelhaft ist.

- Schweißhalsverbindungen sind strukturell näher am “kontinuierlichen Wand”-Verhalten des Rohrs.

- Aufsteckflansche führen eine geometrische Diskontinuität ein, die Korrosion und Ermüdung an der Schweißnahtwurzel auslösen kann.

- Typische technische Beobachtung: Bei Vibrationen sind die Auslegung der Halterung und das Schweißnahtprofil für die langfristige Dichtheitsleistung wichtiger als die Nenndruckklasse.

| Flanschtyp | Zuverlässigkeitstendenz (typische Feldbeobachtung) |

|---|---|

| Slip-On | Gut in stabilen Versorgungsanlagen; Risiko steigt mit Vibration, thermischer Zyklisierung und nasser/stagnierender Korrosion |

| Schweißerhals | Bessere Toleranz gegenüber zyklischer Belastung und Biegung; bevorzugt, wenn die Leckagefolgen hoch sind |

Montagezeit und -geschick

Aufsteckflansche bieten einen logistischen Vorteil in Schnellbauprojekten, sind aber nicht “nachsichtig” gegenüber schlechter Verarbeitung. Schnelleres Anpassen kann Rechtwinkligkeits- und Ausrichtungsprobleme verbergen, die später als Dichtungsleckagen auftreten. Vorschweißflansche erfordern mehr Präzision: Fasenpräparation, Wurzelspaltkontrolle und Flanschrechtwinkligkeit müssen kontrolliert werden, um Nacharbeit zu vermeiden und eine gute Dichtungsauflage zu gewährleisten.

- Aufsteckflansch: Schnellere Positionierung und Ausrichtung der Schraublöcher; auf Einstecktiefe und Flanschflächenrechtwinkligkeit achten.

- Schweißhals: Langsamere Montage; erfordert kontrollierte Ausrichtung und qualifizierte Stumpfnahtausführung.

- Arbeitsstrategie: Verwenden Sie Slip-On-Flansche, wo zulässig; reservieren Sie WN-Verbindungen für die risikoreichsten Stellen (in der Nähe von Ausrüstung, Batteriegrenzen, Anschlüssen, Hochtemperaturleitungen).

Budgetüberlegungen

Slip-On-Flansche können die anfänglichen Fertigungskosten senken, während Vorschweißflansche risikogetriebene Kosten reduzieren. Wenn ein Leck einen Stillstand, Umweltmeldungen oder Sicherheitsrisiken auslöst, kippt die Wirtschaftlichkeit schnell zugunsten von Vorschweißflanschen und stärkerer QA. Für Nebenanlagen mit geringen Konsequenzen sind Slip-On-Flansche eine rationale Kostenkontrolloption – wenn die Rohrleitungsklasse es zulässt und Vibrationen beherrscht werden.

Technischer Fall (Kosten vs. Risiko): Ein Werk verwendete Slip-On-Flansche an einer Nebenanlagenleitung, um Zeit und Geld zu sparen – erfolgreich über Jahre. Derselbe Ansatz bei einer zyklischen Prozessleitung verursachte wiederholte Reparaturen und Produktionsausfälle. Die Lehre: Wählen Sie den Flanschtyp basierend auf Konsequenz und Zyklus, nicht auf Beschaffungsgewohnheit.

Wahl zwischen Slip-On- und Vorschweißflanschen

Anwendungsszenarien

Die Flanschauswahl wird durch die Rohrleitungs-Materialspezifikation (PMS) und das tatsächliche Betriebsfenster bestimmt.

Für Hochdruckdampf, gefährliche Medien oder zyklische Belastungen werden robuste Verbindungen und glaubwürdige Prüfung obligatorisch. Eine praktische Auswahlhierarchie, die viele Projekte befolgen:

- Vorschweißflansche: Bevorzugt bei hoher Leckagefolge, zyklischer Beanspruchung, hoher Temperatur, Vibration und wenn die Qualitätssicherung RT/UT erfordert.

- RTJ-Flansche (Ring Type Joint): Für anspruchsvolle Dichtungsanwendungen; die Auswahl hängt von der Dichtfläche, der Dichtung und der Spezifikation ab – nicht nur vom Drucknennwert.

- Muffenschweißflansche: Manchmal für kleine Rohrleitungen geeignet; abhängig von Norm/Spezifikation und Betriebsbedingungen.

- Aufschiebflansche: Geeignet für stabile Versorgungsleitungen, wenn die Rohrleitungsklasse es zulässt und die Leckagefolge gering ist.

Aufschiebflansche sind in der kommunalen Infrastruktur und Versorgungsleitungen üblich, während Vorschweißflansche in Energie- und Hochintegritäts-Prozesssystemen dominieren.

Zu berücksichtigende Faktoren

Eine ganzheitliche Bewertung verhindert eine Fehlanpassung zwischen Designabsicht und tatsächlichem Betriebsrisiko. Verwenden Sie die folgende Tabelle, um den Flanschtyp mit den Betriebs- und QA-Anforderungen abzustimmen:

| Flanschtyp | Festigkeit & Zyklische Beständigkeit | Kosten & Montagefreundlichkeit | Beste Anwendungen |

|---|---|---|---|

| Vorschweißflansche | Hohe Ermüdungsbeständigkeit; besser unter kombinierter Druck- + Biege- + Schwingungsbelastung | Höhere Kosten; langsamer; erfordert geschweißte Verbindungen und potenzielle RT/UT-Prüfung | Raffinerien, Kraftwerke, Offshore-Anlagen, Anschlüsse für rotierende Ausrüstung |

| Aufschiebflansche | Ausreichend für stabile Versorgungsleitungen; empfindlich gegenüber Schwingungen und Schweißnahtqualität | Geringere Kosten; schnellere Installation; typischerweise Oberflächen-NDT | Feuerlöschwasser, Kühlwasser, HLK, Versorgungsleitungen mit geringen Konsequenzen |

Vor der endgültigen Entscheidung bewerten Sie die Fluidtoxizität, den Betriebstemperaturbereich, die Start-/Stopp-Häufigkeit, das Schwingungspotenzial und das erforderliche NDT-Niveau. Wenn die Spezifikation nach ASME-Prozessnormen (z.B., ASME B31.3) geschrieben ist, folgen Sie den Rohrleitungsklassenregeln des Projekts, anstatt von “Versorgungsleitung = Aufschiebflansch” auszugehen.”

Warum Sunhy Edelstahlflansche wählen?

Sunhy liefert Edelstahlflansche mit kontrollierter Bearbeitung, rückverfolgbaren Materialien und Dokumentation, die den üblichen Projekt-QA-Erwartungen entspricht.

Für Ingenieurteams liegt der praktische Wert in der Konsistenz: Flanschabmessungen, Dichtfläche und Materialkennzeichnung müssen mit der Rohrleitungsklasse übereinstimmen, um Montageverzögerungen und Dichtungsprobleme vor Ort zu vermeiden. Unabhängig davon, ob das Projekt Slip-On-Flansche für Versorgungsleitungen oder Vorschweißflansche für kritische Anwendungen vorschreibt, reduziert die korrekte Dokumentation (MTR/PMI nach Projektanforderung) Streitigkeiten bei der Wareneingangsprüfung und das Inbetriebnahmerisiko.

| Zertifizierungstyp | Umfang & Sicherheit |

|---|---|

| ISO 9001 | Qualitätsmanagementsystem (QMS) |

| ISO 14001 | Umweltmanagementsystem |

| ISO 45001 | Arbeitsschutz und Sicherheit |

| EU-Druckgeräterichtlinie (PED) | Konformität für EU-Druckgerätemärkte |

| DNV-Klassifikation | Maritime und Offshore-Typzulassung |

| Sonderausrüstungs-Herstellungsgenehmigung | Regulatorische Genehmigung für Druckrohrleitungskomponenten |

| Hygienezertifikat | Hygienestandards für Lebensmittel-/Wasserversorgung |

Abschließende Auswahlübersicht: Wählen Sie basierend auf Leckagefolgen, zyklischer Belastung und Inspektionsplan – nicht nur Druckklasse. Die folgende Tabelle fasst den funktionalen Unterschied in einem beschaffungsfreundlichen Format zusammen:

| Merkmal | Weld Neck Flange | Aufschiebflansch |

|---|---|---|

| Konstruktion | Langer konischer Bund (Butt-Weld) | Ring mit Bohrung (Fillet-Weld) |

| Zuverlässigkeit unter zyklischer Belastung | Typischerweise höher (bessere Spannungsverteilung) | Bei Vibration/Thermischen Zyklen reduzieren |

| Inspektionspotenzial | RT/UT oft anwendbar, wenn erforderlich | Meist Oberflächenprüfung; verdeckte Fehler schwerer zu erkennen |

| Anwendung | Kritischer & höherer Konsequenzdienst | Allgemeiner Nutzungsdienst |

Die Auswahl eines korrekt spezifizierten Flansches (Norm, Druckklasse, Dichtfläche, Material und QA-Dokumentation) schützt den Zeitplan und vermeidet Nacharbeit während des Hydrotests und der Inbetriebnahme.

FAQ

Was ist der Hauptunterschied zwischen einer Slip-On-Flansch und einer Vorschweißflansch?

Der Hauptunterschied liegt in der Schweißnahtauslegung und dem resultierenden Spannungs-/Inspektionsverhalten. Slip-On-Flansche werden typischerweise mit Kehlnähten geschweißt (oft innen + außen), was die Montage beschleunigt, aber die Spannungskonzentration an den Schweißnahtübergängen erhöht. Weld-Neck-Flansche verwenden eine voll durchgeschweißte Stumpfnaht mit einem konischen Übergang, was eine bessere strukturelle Kontinuität schafft und eine zuverlässige RT/UT-Inspektion ermöglicht, wenn dies durch die Rohrleitungsklasse gefordert wird.

Wann sollten Sie eine Aufschweißflansch anstelle eines Halsflansches verwenden?

Verwenden Sie Slip-On-Flansche für stabile, niedrigkonsequente Nutzungsdienste, bei denen die Rohrleitungsklasse Kehlnahtkonstruktion zulässt. Typische Beispiele sind Kühlwasser, Löschwasser, Druckluft und Stickstoff – vorausgesetzt, Vibrationen und thermische Zyklen sind begrenzt und der Inspektionsplan erfordert keine volumetrische Zerstörungsfreie Prüfung (ZfP).

Sind Vorschweißflansche für Hochdruckanwendungen besser geeignet?

Vorschweißflansche werden im Allgemeinen für Hochdruck- und zyklische Anwendungen bevorzugt, da sie kombinierte Lasten besser bewältigen und eine robuste Inspektion ermöglichen. Die Druckstufe selbst muss weiterhin anhand der ASME B16.5-Tabellen für die spezifische Materialgruppe und Temperatur verifiziert werden (z. B. ist Class 2500 ein Bewertungsrahmen; der zulässige Druck beträgt nicht “2500 psi”).

Wie wählen Sie zwischen einer Slip-On-Flansch und einem Vorschweißflansch?

Wählen Sie basierend auf den Folgen eines Lecks, der zyklischen Belastung, Vibrationen und der erforderlichen Zerstörungsfreien Prüfung (ZfP). Verwenden Sie Vorschweißflansche für starke zyklische Bedingungen, hohe Temperaturen, gefährliche Fluide und Leitungen in der Nähe von rotierenden Anlagen. Verwenden Sie Aufschiebflansche für risikoarme Versorgungsleitungen, bei denen eine schnellere Fertigung wertvoll ist und die Rohrleitungsklasse dies zulässt.

Erfüllen Sunhy-Edelstahlflansche internationale Normen?

Sunhy liefert Flansche, die nach gängigen internationalen Normen gefertigt sind (ASME B16.5 / ASTM / EN 1092-1, wie in der Bestellung angegeben). Für die technische Abnahme verifizieren Sie, dass die Bestellung Norm, Klasse/PN, Dichtfläche, Materialgüte und erforderliche Dokumentation (z. B. MTR/PMI gemäß Projektspezifikation) enthält.