Rohrverbindungen vs. Flansche lassen sich auf eine praktische Frage reduzieren: Benötigen Sie eine dauerhafte Verbindung oder eine Verbindung, die Sie bei Bedarf sicher öffnen und wiederherstellen können? Rohrverbindungen (geschweißt, muffengeschweißt, mit Gewinde oder Sonderausführungen) sind das Arbeitspferd für dauerhafte Geometrieänderungen – Richtung, Abzweig, Reduzierung – insbesondere dort, wo Vibration, thermische Zyklen und begrenzter Zugang Nacharbeiten teuer machen. Flansche sind die richtige Wahl, wenn Ihr System geplanten Zugang (Pumpenentfernung, Siebreinigung, Inspektionsöffnungen), modulare Upgrades oder normengesteuerte periodische Wartung benötigt.

Druckstufe, Temperatur, Fluidverträglichkeit und Montageverfahren bestimmen die Entscheidung. Normen definieren, was “bewertet” wirklich bedeutet: ASME B16.9 deckt werkseitig hergestellte schmiedetechnische Stumpfschweißfittings ab, ASME B16.11 deckt geschmiedete Muffenschweiß- und Gewindefittings ab, und ASME B16.5 deckt Rohrflansche und Flanschverbindungen (Größen und Bewertungen nach Klasse/Materialgruppe) ab. Für betriebliche Absperrhardware, die zwischen Flanschen installiert wird, deckt ASME B16.48 Rohrblenden ab. (Marktgröße ist Geschäftskontext – keine Konstruktionsgrundlage. Wenn Sie die Marktreferenz benötigen, stammt die hier zitierte Flanschmarktgröße von Grand View Research.)

Überblick über Rohrverbindungen

Definition & Funktion

Rohrverbindungen sind die Komponenten die verwendet werden, um den Fluss in einem Rohrleitungssystem zu verbinden, anzupassen und zu leiten—Gerade Rohrleitungen, Richtungsänderungen, Durchmesserveränderungen und Abzweigungen. Im Feld bestimmen Fittings auch, wie gut eine Leitung inspizierbar und reparierbar sein wird. Ein Stumpfschweißbogen in einem Gestell ist “einmal gesetzt und vergessen”, wenn Schweißen und Inspektion kontrolliert sind; ein Gewindeadapter in einer vibrierenden Skid ist ein bekannter Leckagekandidat, es sei denn, die Verbindungsart und die Dichtungsmethode entsprechen dem Betriebszustand.

Tipp: Behandeln Sie die Verbindungsart als Teil der Gefahrenanalyse. Derselbe nominelle “Fitting” verhält sich sehr unterschiedlich, je nachdem, ob es sich um Stumpfschweiß-, Muffenschweiß-, Gewinde- oder Kompressionsverbindungen handelt – insbesondere bei Vibration, thermischer Zyklisierung oder korrosiven Medien.

- Erzeugen Sie dauerhafte Geometrieänderungen (Bögen, T-Stücke, Reduzierstücke, Kappen) mit standardisierten Abmessungen und Toleranzen

- Anpassen zwischen Verbindungssystemen (geschweißt zu Gewinde, metrisch zu Zoll, Instrumentenabzweige)

- Steuern und isolieren Sie den Durchfluss, wenn mit Ventilen, Filtern und Instrumentenverteilern integriert

Gängige Typen

Sie werden mehrere Fitting-Familien finden, jede mit einem “besten Einsatzfall”. Wenn Sie Fittings spezifizieren, geben Sie sowohl die Geometrie als auch die Endverbindung an. Dort beginnen die meisten Feldprobleme.

- Bögen: Ändern Sie die Flussrichtung (Langradius vs. Kurzradius beeinflusst Layout und Druckverlust)

- T-Stücke: Erzeugen Sie Abzweigungen (die Verstärkung des Abzweigs muss den Normen und der Dicke entsprechen)

- Kupplungen: Verbinden zwei Rohre (häufig bei Gewindeversorgungsleitungen verwendet)

- Reduzierstücke: Verbinden Rohre unterschiedlicher Durchmesser (unterscheiden Sie exzentrisch vs. konzentrisch für Entwässerung und Pumpensaugseite)

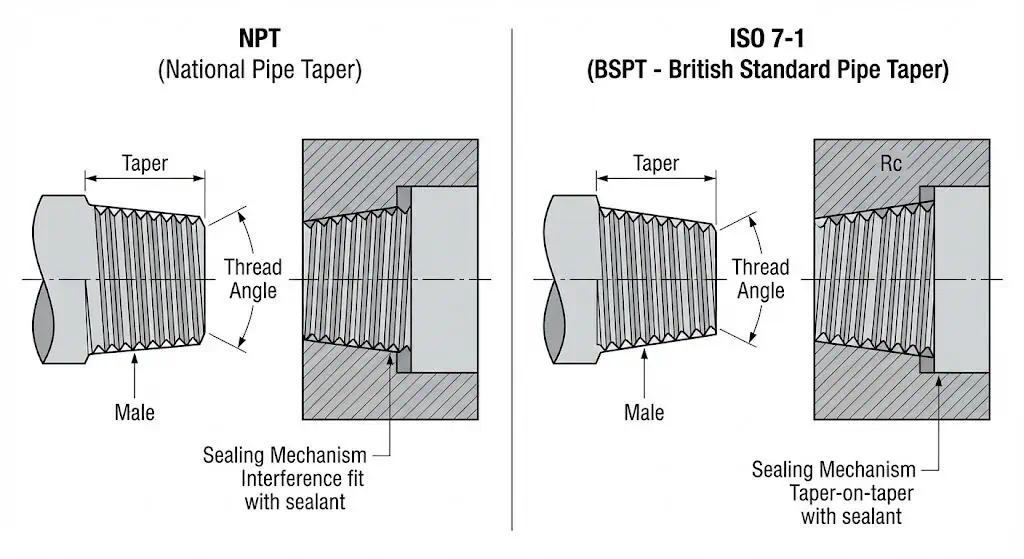

- Adapter: Übergang zwischen verschiedenen Anschlusstypen (Gewindestandards sind entscheidend – NPT vs. BSPT/ISO 7-1 sind nicht austauschbar)

- Kappen: Verschließen das Rohrende (berücksichtigen Sie zukünftigen Zugang: Kappe vs. Blindflansch vs. Rohrstopfen)

- Abzweigrohrsättel: Fügen Abzweigungen hinzu, ohne Druck zu verlieren (Verstärkung und Schweißdetails prüfen)

- Rohrschellen: Stützen und sichern Rohre (die Auslegung der Halterung steuert Vibration und Ermüdung an den Verbindungen)

Hinweis: “Hochdruck” ist kein Etikett – es ist ein Auslegungszustand. In der Praxis werden Stumpfschweiß- und fachgerecht ausgeführte Muffenschweißsysteme für anspruchsvolle Dienste häufiger verwendet als Gewindeverbindungen, da der Dichtmechanismus nicht von Gewindeinterferenz oder Dichtmittel abhängt.

Beste Anwendungsfälle

Rohrverbindungen eignen sich am besten dort, wo Sie eine dauerhafte, kompakte Anordnung wünschen und die Verbindung während der routinemäßigen Wartung nicht lösen möchten. Typische Beispiele umfassen Hochtemperatur-Versorgungsleitungen, Prozesshauptleitungen und dichte Rohrgestelle, wo der Zugang für Bolzen begrenzt ist.

- Prozessrohrleitung in chemischen und petrochemischen Anlagen (normengesteuerte Fertigung/Prüfung)

- Hydraulik- und Pneumatik-Skids, bei denen die Verlegung eng ist und die Schwingungsdämpfung kritisch ist

- Wärmeübertragungs-, Verdampfungs- und Destillationssysteme, bei denen Isolierung und thermische Ausdehnung kompakte geschweißte Anordnungen erfordern

- Instrumentenabzweige und Analysatorpaneele, bei denen Leckageklasse und Wartungsfreundlichkeit ausgewogen sein müssen

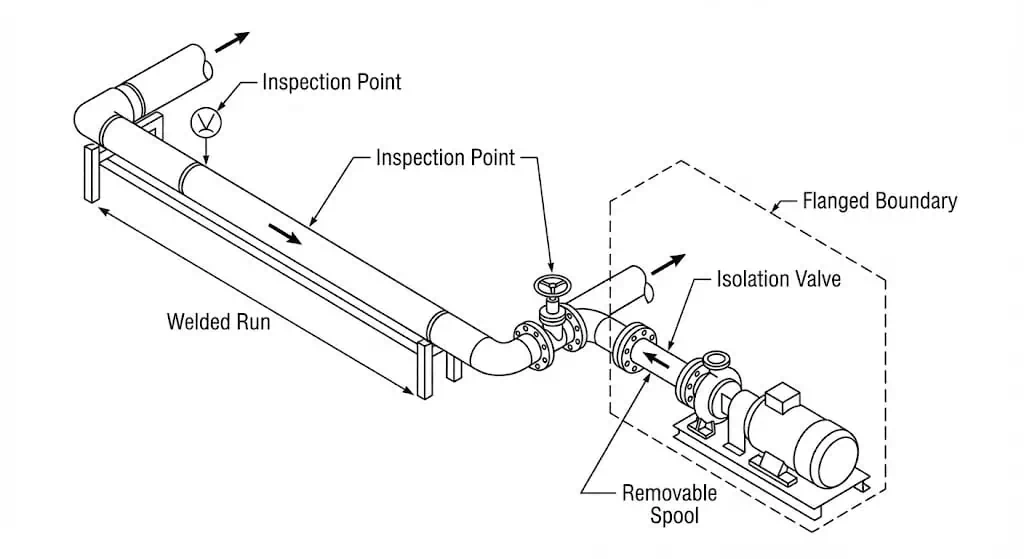

Sie sollten Rohrverbindungen wählen, wenn Ihr System kompakte Verlegung, weniger “Trennstellen” und kontrollierte Fertigungsqualität benötigt. Wenn das System häufig geöffnet wird (z. B. für Reinigung, CIP/SIP-Unterbrechungen, Pumpenausbau), planen Sie Flansch- oder hygienische Klemmenverbindungen an der Wartungsgrenze ein, anstatt wiederholte Schneid- und Nachschweißreparaturen zu erzwingen.

Praxisbeispiel (Leckage-Fehlerbehebung): Eine vibrierende Hydraulik-Kraftanlage zeigte wiederkehrendes Sickerleck an einem Gewindereduzierstück nahe der Pumpenauslassseite. Die Ursache war eine Unverträglichkeit zwischen Gewindeform/Dichtungsmethode und Vibration: Dichtmittel härtete ungleichmäßig aus, dann öffnete Mikrobewegung einen spiralförmigen Leckpfad. Die Korrekturmaßnahme bestand darin, den Übergang von der Schwingungsquelle wegzuverlegen und die Verbindung in ein geschweißtes Rohrstück mit einem Serviceflansch an der Pumpengrenze umzuwandeln, sodass die Wartung “Bolzen-und-Dichtung” blieb, nicht “Gewinde-und-Hoffnung”.”

Werkstoffe & Normen (Kurzübersicht)

Die Auswahl des richtigen Materials und Standards macht die Armatur “prüfbar” und “nachvollziehbar”, nicht nur “installiert”.” Die folgenden Standards definieren Abmessungen, Toleranzen, Kennzeichnung und (wo zutreffend) Bewertungsregeln für gängige Armaturenkategorien.

| Standard | Beschreibung |

|---|---|

| ASME B16.9 | Gesamtabmessungen, Toleranzen, Bewertungen, Prüfungen und Kennzeichnungen für werkseitig hergestellte schmiedegeschweißte Stumpfschweißarmaturen |

| ASME B16.11 | Bewertungen, Abmessungen, Toleranzen, Kennzeichnung und Materialanforderungen für geschmiedete Muffenschweiß- und Gewindearmaturen |

| ASTM A105/A105M | Kohlenstoffstahl-Schmiedeteile für Rohrleitungsanwendungen (häufig für geschmiedete Komponenten in Kohlenstoffstahl-Rohrleitungssystemen verwendet) |

| ASTM A403/A403M | Geschmiedete austenitische Edelstahlarmaturen (gängige Grundlage für 304/316-Edelstahl-Armaturenmaterialvorschriften) |

| ISO 7-1 (Gewindekonzept) | Rohrgewinde für druckdichte Verbindungen, die auf den Gewinden hergestellt werden (nicht mit NPT/BSPP ohne verifiziertes Dichtungskonzept mischen) |

Beim Vergleich von Rohrarmaturen und Flanschen sind Armaturen in der Regel die erste Wahl für dauerhafte Verlegung und kompakte Systeme – vorausgesetzt, Fertigungsqualität, Prüfzugang und Code-Anforderungen werden im Voraus geplant.

Flansche Übersicht

Definition & Funktion

Sie verwenden Flansche, um eine verschraubte Verbindung zwischen Rohren, Armaturen, Pumpen, Wärmetauschern und anderen Anlagenkomponenten herzustellen. Der technische Wert liegt nicht in der “Festigkeit” – sondern in der wiederholbaren Zugänglichkeit. Eine geflanschte Verbindung bietet einen definierten Dichtungssitz, eine festgelegte Befestigungsanordnung und genormte Abmessungen, sodass Sie das System öffnen, Anlagen warten und die Dichtfunktion wiederherstellen können, ohne zu schneiden.

Hauptfunktionen von Flanschen in modularen Rohrleitungssystemen:

- Bereitstellung genormter Schnittstellen (Abmessungen, Dichtfläche, Befestigungsanordnung nach Klasse und Größe)

- Ermöglichen den Ausbau von Anlagen (Pumpen, Siebe, Regelarmaturen) ohne Schneiden des Rohrs

- Unterstützen Absperrvorrichtungen (Blenden/Spektakelblenden/Blindflansche) bei Betriebsanforderungen mit positiver Absperrung

- Berücksichtigen Sie Inspektions- und Reinigungsgrenzen in hygienischen Anwendungen (falls spezifiziert)

- Schnellere Wiederinbetriebnahme nach Wartung –wenn Dichtungsauswahl und Verschraubung sind kontrolliert

Flanschtypen

Sie finden verschiedene Flanschtypen, die jeweils für ein bestimmtes Spannungs-/Installationsprofil ausgelegt sind. Wählen Sie nicht nach “beliebtem Typ” – wählen Sie nach Lastpfad, Inspektionszugang und erwarteter Wartungshäufigkeit.

- Schweißhalsflansch: Am besten für hochbeanspruchte Anwendungen geeignet; der konische Hals reduziert Biegespannungen an der Schweißnaht.

- Aufschiebflansch: Einfachere Montage; häufig verwendet, wo die Beanspruchung geringer und der Zugang gut ist (Schweißdetails und Inspektionsanforderungen überprüfen).

- Blindflansch: Schließt das Ende eines Rohrs oder einer Düse; wird für Isolierung, Druckprüfgrenzen und zukünftige Anschlüsse verwendet.

- Socket-Weld-Flansch: Wird in kleinen Nennweiten und höherdruckigen Rohrleitungen verwendet; achten Sie auf Spaltkorrosionsrisiko und Normenbeschränkungen für bestimmte Anwendungen.

- Lap-Joint-Flansch: Drehbar für Ausrichtung; wird üblicherweise mit einem Stub-End verwendet, wenn häufiger Demontage oder Ausrichtungsflexibilität erforderlich ist.

Tipp: Wenn Sie wiederholte Wartung erwarten, spezifizieren Sie die Verbindung als “System”: Flanschnorm + Dichtfläche + Dichtungsnorm + Bolzen-/Mutter-Güteklassen + Anziehverfahren. So kontrollieren Sie das Leckagerisiko, nicht allein durch den Flanschtyp.

Ideale Anwendungen

Sie sollten Flansche wählen, wenn Ihr System routinemäßigen Zugang, geplante Upgrades oder validierte Reinigungs-/Inspektionsgrenzen erfordert. Sie sind üblich an Gerätedüsen, abnehmbaren Spools und Isolationspunkten.

| Anwendungstyp | Beschreibung |

|---|---|

| Fluidübertragung | ASME B16.5-Flansche verbinden Rohrleitungen mit Armaturen, Pumpen und Anlagen mit standardisierten Abmessungen und Nennwerten. |

| Chemiemischung | Entfernbare Spulen und Anschlüsse ermöglichen Inspektion, Reinigung und Dichtungswechsel ohne Rohrleitungsschnitt. |

| Wasser-für-Injektion (WFI)-Systeme | Wo hygienische Auslegung vorgeschrieben ist, werden Schnittstellen oft für Reinigungsfähigkeit, Inspektion und Dokumentation ausgewählt (z. B. gemäß ASME BPE-Leitfaden). |

- Edelstahlflansche (z. B. gängige Güten 304/316) werden dort eingesetzt, wo Korrosionsbeständigkeit und Reinigungsfähigkeit erforderlich sind – die endgültige Materialauswahl muss Chloridgehalt, Temperatur und Reinigungschemie entsprechen.

- Flanschdichtfläche und Dichtungsauswahl beeinflussen die Dichtleistung weit mehr als die “Marke”. Verwenden Sie eine Dichtungsnorm (z. B. Metallische Dichtungen nach ASME B16.20) wo anwendbar und passen Sie die Dichtfläche an das Dichtungsdesign an.

- Für zuverlässige betriebliche Trennung zwischen Flanschen verwenden Sie eine betriebliche Rohrleitungssperrnorm (ASME B16.48) anstelle improvisierter Platten.

Werkstoffe & Normen (Kurzübersicht)

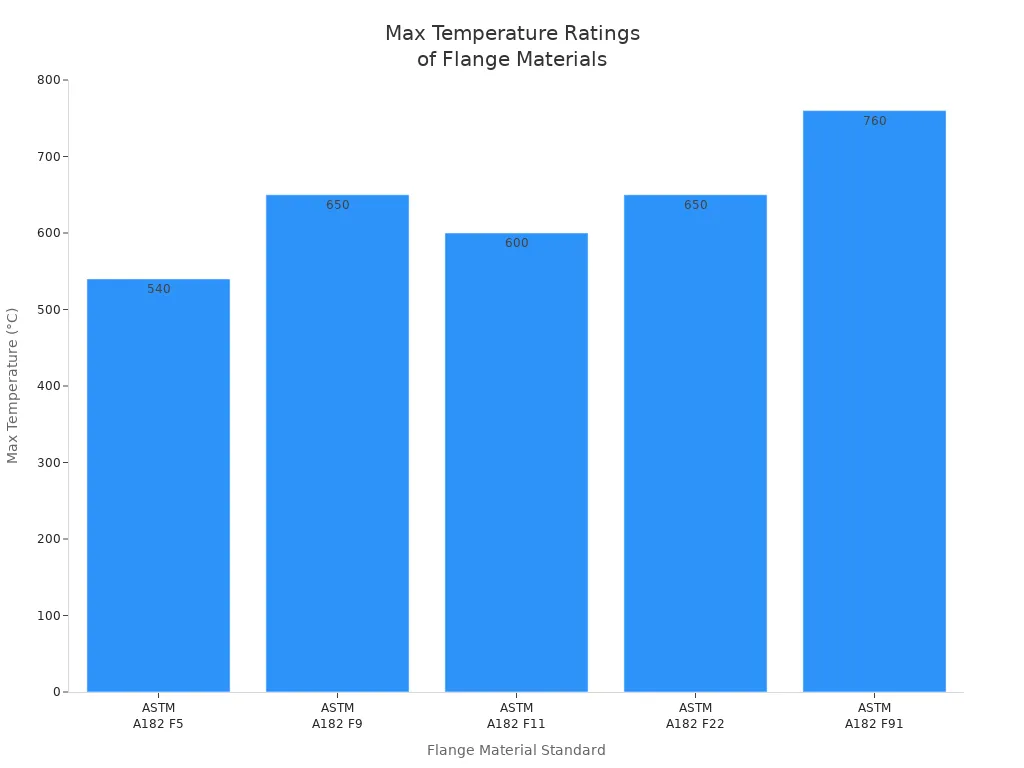

Sie müssen Flanschmaterialien und Druckstufen basierend auf Temperatur, Druck, Korrosionsmechanismus und Normgrenzen auswählen. Die Druck-Temperatur-Klasse ist keine einzelne Zahl; sie ändert sich mit der Temperatur und hängt von der Materialgruppe in der Norm ab.

| Flanschmaterialname | Chemische Zusammensetzung/Eigenschaften | Anwendungsbereich | Anwendungsbereich |

|---|---|---|---|

| ASTM A182 F5 | Cr-Mo-Legierungsstahl; gewählt für erhöhte Festigkeit bei hohen Temperaturen und Oxidationsbeständigkeit im Vergleich zu unlegiertem Kohlenstoffstahl | Hochtemperaturanwendungen (zulässige Spannung und Flanschklasse nach Temperatur prüfen) | Öl, Chemie, Energie |

| ASTM A182 F9 | Höher legierter Chromstahl; wird dort eingesetzt, wo Oxidationsbeständigkeit und Temperaturbeständigkeit erforderlich sind | Hochtemperaturanwendungen (die Bewertung nimmt mit der Temperatur ab; in Standardtabellen überprüfen) | Energieerzeugung, chemische Anlagen |

| ASTM A182 F11 | Cr-Mo-Legierung; üblich für Rohrleitungen bei mittleren bis hohen Temperaturen | Hochtemperaturanwendungen mit kontrollierten Schweiß-/Wärmebehandlungsanforderungen | Öl, Erdgas, Chemie |

| ASTM A182 F22 | Cr-Mo-Legierung; weit verbreitet in Hochtemperatur-Dampf- und Prozessleitungen | Hochtemperaturanwendungen (Druck-Temperatur-Bewertungen für die spezifische Materialgruppe verwenden) | Öl, Erdgas, Energie |

| ASTM A182 F91 | Hochfeste Cr-Mo-V-Legierung; erfordert strenge Wärmebehandlungs- und Schweißkontrollen | Hochtemperatur-Dampf und kritische Anwendungen, bei denen Kriechfestigkeit ein Konstruktionstreiber ist | Energie- und Hochtemperaturprozess |

Technische Realitätsprüfung: “Maximale Temperatur”-Angaben sind ohne Normkontext bedeutungslos. Verwenden Sie ASME B16.5-Druck-Temperatur-Bewertungstabellen für die ausgewählte Materialgruppe und überprüfen Sie die zulässige Spannung/Kriechgrenzen in Ihrer Rohrleitungsnorm (z. B. ASME B31.3) für Ihren Konstruktionsfall und Korrosionszuschlag.

Wenn Sie Rohrverbindungen vs. Flansche vergleichen, bieten Flansche geplante Zugänglichkeit – vorausgesetzt, Sie kontrollieren Dichtungsauswahl und Schraubenverbindungsmontage.

Rohrverbindungen vs. Flansche: Direkter Vergleich

Anwendungsfalltabelle

Sie sollten Rohrverbindungen für kompakte, permanente Anordnungen und Flansche für geplanten Zugang und Modularität wählen. Die folgende Tabelle spiegelt typische technische Absichten wider – kein Ersatz für Code-Design und Gefahrenprüfung.

| Merkmal/Szenario | Rohrverbindungsstücke | Flansche |

|---|---|---|

| Verbindungstyp | Dauerhaft (Stumpfschweiß-/Muffenschweiß) oder halbdauerhaft (Gewinde-/Klemmverbindung) | Lösbare Schraubenverbindung mit abgedichteten Dichtflächen |

| Am besten geeignet für | Dichte Verlegung, dauerhafte Geometrieänderungen, Minimierung von Trennpunkten | Anlagenanschlüsse, Inspektions-/Reinigungsgrenzen, modulare Rohrleitungsabschnitte |

| Typische Branchen | Prozessrohrleitungen, Hydraulik, Versorgungseinrichtungen | Öl & Gas, Wasseraufbereitung, Pharma-/Bioprozess (wo spezifiziert) |

| Wartungshäufigkeit | Niedrig an der Verbindung selbst (wenn Fertigung/Prüfung kontrolliert sind) | Höher an geflanschten Verbindungen (Prüf-/Nachziehrichtlinie hängt von Betrieb und Verfahren ab) |

| Systemänderungen | Erfordert Schneiden/Schweißen für größere Änderungen | Rohrstrangwechsel und Ausbau von Anlagen sind schneller, wenn Zugang eingeplant ist |

Tipp: Setzen Sie Flansche dort ein, wo Sie Wartung erwarten. Verwenden Sie geschweißte Fittings dort, wo Sie Zuverlässigkeit und minimale Leckstellen wünschen. Eine Mischung ohne Grenzplan erzeugt meist das Schlechteste aus beiden Welten.

Verbindungsstil & Dichtleistung

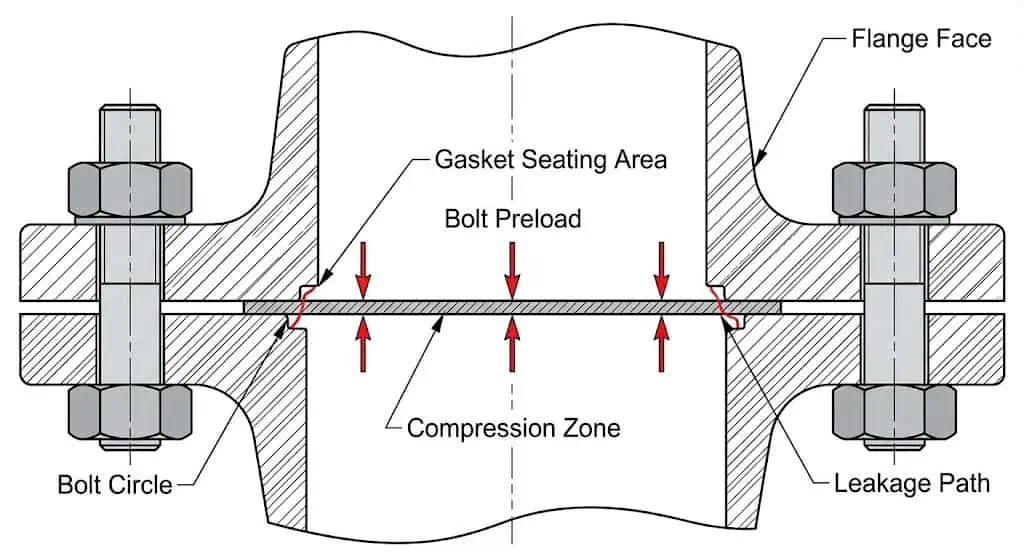

Die Dichtleistung hängt vom Dichtmechanismus ab. Stumpfgeschweißte Verbindungen beruhen auf Schweißnahtintegrität und Prüfung. Geflanschte Verbindungen beruhen auf Dichtungskompression und Bolzenlastkontrolle. Beide können dicht sein; beide können lecken, wenn der Ausfallmodus ignoriert wird.

- Geschweißte Fittings: Die Dichtheit hängt vom Schweißverfahren, der Passgenauigkeit und den Prüf-/Testanforderungen ab (typischerweise geregelt durch eine Rohrleitungskodifizierung wie ASME B31.3).

- Flanschverbindungen: Die Dichtheit hängt von der Flanschoberflächenbeschaffenheit, dem Dichtungstyp, der Schraubengüte, der Schmierung und dem Anziehverfahren ab – ASME PCC-1 bietet BFJA-Leitlinien für Druckgrenzverbindungen.

- Gewindeverbindungen: Die Abdichtung hängt von der Gewindeform, dem Dichtmittel und der Vibrationskontrolle ab; gehen Sie nicht davon aus, dass NPT und ISO 7-1 gleich funktionieren.

| Art der Fitting | Stärken | Einschränkungen |

|---|---|---|

| Aufsteckbare Flansche | Einfache Passgenauigkeit, wirtschaftlich bei niedrigen bis mittleren Betriebsbedingungen mit gutem Zugang | Die Leistung hängt stark von der Dichtungs-/Schraubenanziehsteuerung und den Schweißdetails ab |

| Vorschweißflansche | Bessere Lastverteilung und Ermüdungsbeständigkeit an der Schweißnaht; üblich für höher belastete Anwendungen | Höherer Fertigungsaufwand; Ausrichtung und Schweißqualität bestimmen weiterhin die Ergebnisse |

| Flansch-Rohrverbindungen | Schnelle Geräteentfernung; standardisierte Schnittstellen | Die Dichtungsverbindung ist ein kontrolliertes Leckrisiko (Verfahren, Inspektion, Austauschintervalle) |

Praxisfall (Dichtungsleck nach Neustart): Ein Flansch der Klasse 300 an einer Pumpensaugseite tropfte nach einem Heiß-/Kalt-Zyklus. Die Flanschflächen waren akzeptabel, aber die Streuung der Bolzenvorspannkraft durch “Gefühlsanziehen” ließ die Dichtung in zwei Quadranten unterkomprimiert. Korrekturmaßnahme: Dichtung ersetzen, Flanschparallelität prüfen, gleichmäßig schmieren und in einem kontrollierten Kreuzmuster gemäß dokumentiertem Verfahren anziehen (die Branche verweist üblicherweise auf die ASME PCC-1-Richtlinie für BFJA-Praktiken).

Montage- und Wartungsaufwand

Flansche vereinfachen die Demontage; Fittings vereinfachen die Langzeitzuverlässigkeit, wenn die Leitung nicht geöffnet werden soll. Der “Aufwand” hängt davon ab, was Sie optimieren: die anfängliche Fertigungszeit oder die zukünftige Zugriffszeit.

| Aspekt | Flansche | Rohrverbindungsstücke |

|---|---|---|

| Wartungszugang | Schneller Zugang an geplanten Grenzen; kein Schneiden erforderlich | Zugang erfordert normalerweise Schneiden/Entfernen, es sei denn, eine Servicegrenze wurde eingeplant |

| Demontage | Bolzen + Dichtungsentfernung; wiederholbar, wenn das Verfahren kontrolliert wird | Erfordert oft Schneiden, Nachschweißen, erneute zerstörungsfreie Prüfung (ZfP) und erneute Prüfung je nach Norm |

| Dichtungsrisiko | Gemanagtes Risiko: Dichtungsalterung, Bolzenentspannung, Korrosion an den Flanschflächen | Gemanagtes Risiko: Schweißnahtqualität, Korrosionszuschlag, Ermüdung an Geometrieänderungen |

| Inspektion | Einfache visuelle Kontrolle auf äußere Leckage; interne Inspektion erfordert Öffnung | Verbindungsinspektion hängt vom ZfP-Plan und Zugänglichkeit ab; weniger äußere Leckstellen |

| Wartungskosten | Geringere Kosten pro “Öffnen/Schließen”-Vorgang, wenn als Service-Schnittstelle ausgelegt | Geringere wiederkehrende Kosten, wenn über den Lebenszyklus der Anlage kein Demontage erforderlich ist |

| Betriebliche Flexibilität | Hoch: modulare Austausche und Upgrades | Gering bis mäßig: Änderungen erfordern Bearbeitungsarbeiten |

- Flanschverbindungen funktionieren am besten, wenn Sie planen, wo Wartungsarbeiten stattfinden (Pumpen, Siebe, Regelventile, Absperrstellen).

- Rohrverbindungen funktionieren am besten, wenn Sie die Anzahl der Dichtungsverbindungen reduzieren und wiederholte Öffnungs-/Schließvorgänge vermeiden möchten.

- Wenn Sie ein System häufig öffnen müssen, sollten Sie eine Flanschgrenze in Betracht ziehen und den Rest der Leitung geschweißt lassen.

Flexibilität für zukünftige Änderungen

Flansche bieten eine größere Flexibilität für zukünftige Systemmodifikationen als dauerhaft geschweißte Rohrverbindungen. Der zuverlässigste Ansatz in der Anlagenarbeit ist die Planung von “Wartungsmodulen” anstatt Flansche überall hinzuzufügen.

| Merkmal | Flansche | Rohrverbindungsstücke |

|---|---|---|

| Lösbarkeit | Ja – für wiederholtes Öffnen/Schließen ausgelegt | Nein – in der Regel nach dem Schweißen dauerhaft |

| Wartungszugang | Gut, wenn Bolzenzugang und Schwenkraum vorhanden sind | Begrenzt, es sei denn, eine Servicegrenze existiert |

| Systemumkonfiguration | Unterstützt modulare Spulen und Gerätetausch | Umkonfiguration erfordert Fertigungsarbeiten und erneute Prüfung |

- Sie können geflanschte Spulen für Upgrades oder Umleitungen entfernen, wenn Hebe- und Bolzenzugang konstruktiv vorgesehen sind.

- Blindflansche werden häufig als zukünftige Anschlussstellen und Prüfgrenzen verwendet (wählen Sie die Dichtfläche und das Bolzenbild entsprechend der Gegenflanschnorm).

- Für betriebliche Trennung zwischen Flanschen verwenden Sie standardisierte Rohrblenden (z. B. ASME B16.48) anstelle von improvisierten Platten.

Platz- und Layoutbeschränkungen

Rohrverbindungen eignen sich am besten für enge Räume und komplexe Layouts, während Flansche Freiraum für Montagewerkzeuge und Dichtungshandhabung benötigen. Platzprobleme sind eine Hauptursache für “Design funktioniert auf dem Papier, scheitert im Feld”.”

- Rohrverbindungen ermöglichen kompakte Verlegung in überfüllten Gestellen und Skids.

- Flansche erfordern Platz für Bolzen, Dichtungsentnahme, Werkzeugausschlag und sichere Handhabung – insbesondere bei größeren Größen/Klassen.

- In kompakten Systemen ist ein hybrider Ansatz üblich: geschweißte Verlegung mit geflanschten Anlagengrenzen.

- Wenn Sie die Bolzen nicht physisch korrekt anziehen können, ist der Flansch nicht “wartungsfähig” – er ist ein zukünftiger Leckpunkt.

Beim Vergleich von Rohrverbindungen vs Flanschen bestätigen Sie vor Layoutfestlegung den Bolzenzugang und Dichtungsentnahme-Freiraum.

Kosten: Anschaffung vs Lebenszyklus

Die Kosten werden davon bestimmt, wie oft die Verbindung geöffnet werden muss und was die Stillstandskosten sind. Geschweißte Systeme können langfristig wirtschaftlich sein, wenn kein Zugang erforderlich ist; geflanschte Systeme können wirtschaftlich sein, wenn häufiger Zugang erforderlich ist und das Anziehen der Befestigungselemente kontrolliert wird.

- Anfangskostentreiber (Fittings): Schweißarbeitskosten, NDE/Prüfanforderungen und Zugang für die Fertigung.

- Anfangskostentreiber (Flansche): Flansch + Dichtung + Befestigungselemente, Ausrichtungszeit und Zeit für das Anziehverfahren.

- Lebenszykluskostentreiber (Fittings): Nacharbeitsereignisse (Schneiden/Neuverschweißen), Isolierungsentfernung und Nachprüfung.

- Lebenszykluskostentreiber (Flansche): Dichtungsersatzpolitik, Korrosion an Flächen/Befestigungselementen und Qualitätskontrolle beim Anziehen.

Bei großen Projekten können die niedrigsten Installationskosten zu den höchsten Ausfallkosten werden. Definieren Sie frühzeitig Wartungsgrenzen und wählen Sie dann die Verbindungsmethode, die Ihrem Zugangsplan entspricht.

Auswahl der richtigen Komponente: Praktischer Auswahlleitfaden

Wartung & Zugänglichkeit

Wählen Sie Flansche, wenn Sie wiederholten Zugang für Wartungsarbeiten benötigen. Flansche ermöglichen die Inspektion, Reinigung oder den Austausch von Anlagen ohne Schneiden. Rohrverbindungen eignen sich am besten, wenn die Verbindung während der normalen Wartung nicht geöffnet werden soll.

Tipp: Wenn das System nach einem Zeitplan geöffnet wird (Filter/Siebe, Pumpenwartung, Validierung), setzen Sie dort eine Flanschgrenze und lassen Sie den Rest der Strecke geschweißt.

| Faktor | Beschreibung |

|---|---|

| Dichtflächen-Typ | Flanschfläche und Dichtungskonstruktion müssen übereinstimmen (RF/FF/RTJ und Dichtungsnorm), um das Leckagerisiko zu kontrollieren |

| Werkstoffe | Material an Korrosionsmechanismus (Chloride, Säuren, Laugen) und Reinigungschemie anpassen |

| Herstellungsverfahren | Schmiedeteile werden häufig für die Druckgrenzintegrität ausgewählt; Wärmebehandlungs- und Rückverfolgbarkeitsanforderungen überprüfen |

| Größen | Bestätigen Sie den Bolzenzugang, den Hebeplan und den Freiraum für die Demontage am Einbauort |

| Klassifizierung | Verwenden Sie Klassen-/PN-Kennwerte nach Temperatur für die spezifische Materialgruppe, nicht eine einzige “Raumtemperatur”-Zahl |

Flexibilität & Modularität

Flansche bieten überlegene Flexibilität, wenn Sie sie als modulare Schnittstellen gestalten – nicht als “zusätzliche Verbindungen überall”.” Nutzen Sie Flansche, um abnehmbare Rohrleitungsabschnitte und Gerätegrenzen zu definieren, damit Upgrades und Umleitungen vorhersehbar bleiben.

| Vorteil | Beschreibung |

|---|---|

| Flexibilität bei Montage und Wartung | Modulare Rohrleitungsabschnitte ermöglichen Gerätetausch und geplante Anschlüsse ohne Schneiden |

| Leckagevermeidung | Dichte wird durch korrekte Dichtungsauswahl und kontrolliertes Anziehen der Befestigungselemente erreicht (nicht “so fest wie möglich”) |

| Lastverteilung | Korrekte Ausrichtung reduziert Biegebelastungen, die Dichtungen beschädigen und Schweißnähte in der Nähe von Anschlussstutzen ermüden |

Hinweis: Wenn Sie zukünftige Upgrades erwarten, entwerfen Sie ein Zwischenstück mit Flanschenden und ausreichendem Freiraum. Das Nachrüsten von Flanschen später kostet oft mehr, als es während der Erstkonstruktion richtig zu machen.

Druck & Leistung

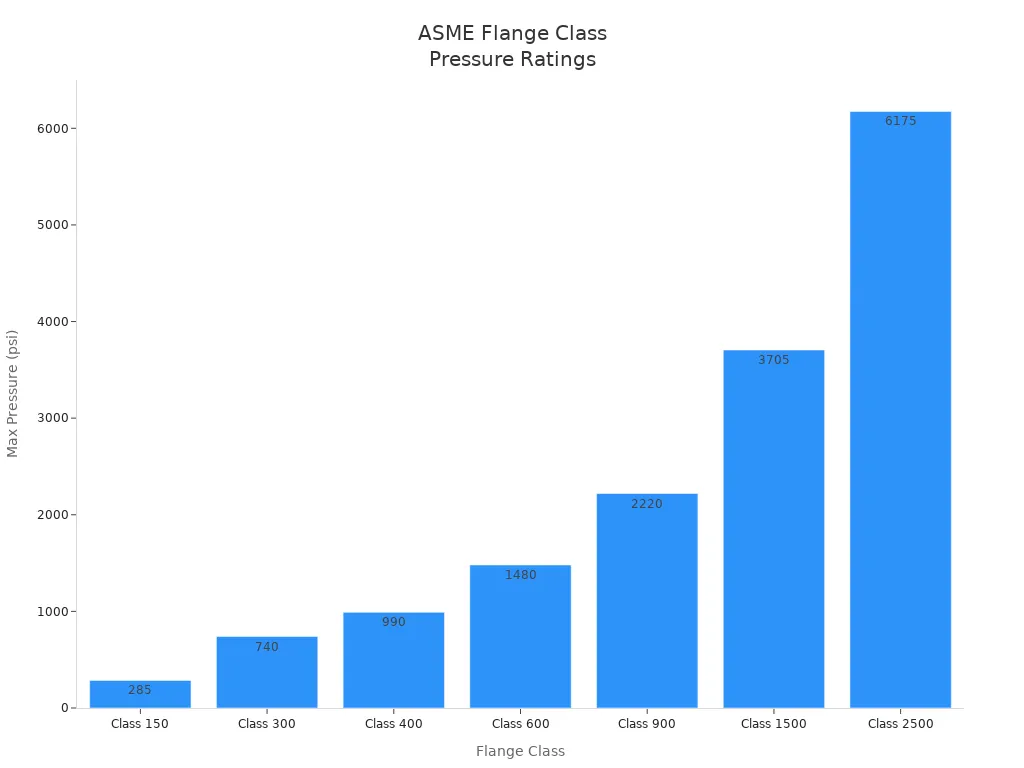

Wählen Sie den Verbindungstyp basierend auf dem maßgeblichen Versagensmodus. Für viele Hochdruckanwendungen reduzieren geschweißte Fittings die Anzahl der gedeckelten Leckstellen. Flansche werden weiterhin häufig für Druckgrenzflächen verwendet, erfordern jedoch Dichtungs-/Befestigungsdisziplin und korrekte Klassenauswahl.

| ASME B16.5 Flanschklassen | Maximaldruck (bei 100°F) |

|---|---|

| Klasse 150 | 285 psi |

| Klasse 300 | 740 psi |

| Class 400 | 990 psi |

| Klasse 600 | 1.480 psi |

| Klasse 900 | 2.220 psi |

| Klasse 1500 | 3.705 psi |

| Klasse 2500 | 6.170 psi |

Das ASME B16.5 Das Klassensystem definiert Druck-Temperatur-Bewertungen nach Materialgruppe und Temperatur. Die oben genannten Werte “bei 100°F” sind häufig referenzierte Zusammenfassungswerte; Sie müssen dennoch die korrekte Bewertungstabelle für Ihre ausgewählte Materialgruppe und Auslegungstemperatur überprüfen, bevor Sie die Klassenauswahl abschließen.

Kosten & Installation

Rohrverbindungen können in der Herstellung teurer sein (Schweißen + Prüfung), während Flansche bei wiederholten Öffnungs-/Schließzyklen mehr Verwaltungsaufwand verursachen können. Wenn das System selten geöffnet wird, ist geschweißte Verlegung oft der einfachste “Lebenszyklus-Gewinn”. Wenn das System planmäßig geöffnet werden muss, reduzieren Flansche die Ausfallzeit – vorausgesetzt, das Anziehen der Schrauben ist kontrolliert und die Dichtungsverwaltung ist geplant.

- Rohrverbindungen erfordern oft qualifizierte Schweißarbeitskräfte und Prüfung/Testen gemäß Ihrem Rohrleitungscode.

- Flansche lassen sich an Gerätegrenzen schneller installieren, aber die Dichtungsleistung hängt vom Dichtungs-/Schraubverfahren ab.

- Für druckbeaufschlagte Schraubverbindungen erstellen Sie eine schriftliche Montageanleitung für die Verbindung (die Branchenpraxis verweist oft auf die ASME PCC-1 BFJA-Richtlinie).

Tipp: Berücksichtigen Sie sowohl die Installationskosten als auch die Ausfallkosten. Ein Flansch, der bei jedem Wartungseinsatz vier Stunden Ausfallzeit einspart, kann sich schnell amortisieren – vorausgesetzt, er wird nicht zu einem wiederkehrenden Leckpunkt.

Schnell-Checkliste / Entscheidungsablauf

Verwenden Sie diese Checkliste, um die richtige Komponente für Ihr System auszuwählen:

| Kriterien | Beschreibung |

|---|---|

| Druck und Temperatur | Was ist der Auslegungsdruck/-temperatur? Prüfen Sie die Nennwerte nach Temperatur und Werkstoffgruppe. |

| Materialkompatibilität | Ist der Werkstoff mit dem Medium, der Reinigungschemie und der Umgebungsumgebung kompatibel? |

| Flussanforderungen | Wird die Geometrie (Reduzierungen/Bögen/Abzweigungen) die Anforderungen an Durchfluss, Entleerung und Entlüftung unterstützen? |

| Installationsmethode | Haben Sie Zugang zu Bolzen und Werkzeugfreiraum (für Flansche) oder Schweißzugang und Inspektionsplan (für Fittings)? |

| Kostenüberlegungen | Was sind die tatsächlichen Lebenszykluskosten – Fertigung + Inspektion + Ausfallzeiten + Wartungsintervalle? |

| Zukünftige Erweiterung | Benötigen Sie modulare Rohrleitungsabschnitte/Anschlüsse, oder ist die Leitung als dauerhaft vorgesehen? |

Dokumentationskontrolle ist wichtig: Für regulierte oder auditiere Projekte definieren Sie frühzeitig die Dokumentationsanforderungen (Chargennummern, Materialprüfberichte, Inspektionsaufzeichnungen und alle im Vertrag geforderten Zertifikatstypen). Fordern Sie EN 10204 3.1-Dokumentation an, wenn Vertrag/Spezifikation dies erfordert, und prüfen Sie, was sie für Ihre Komponentenkategorie abdeckt.

Zusammenfassung:

- Wählen Sie Rohrfittings für dauerhafte, kompakte Verlegung und zur Minimierung von Dichtungsleckstellen.

- Wählen Sie Flansche für geplante Wartungsgrenzen, Anlagenschnittstellen und modulare Rohrleitungsstränge.

- Passen Sie den Verbindungstyp stets an die maßgebliche Ausfallart an (Vibration, thermische Zyklen, Korrosion, Wartungshäufigkeit).

- Steuern Sie den Erfolg mit Normen + Verfahren: Nenndrucktabellen, Werkstoffspezifikationen und dokumentierten Montage-/Prüfschritten.

Praktische Anwendungsfälle

Industrie- & Hydrauliksysteme

Rohrverbindungen liefern zuverlässige Leistung in anspruchsvollen Hydraulikumgebungen, wenn der Verbindungstyp zu Vibration und Druckpulsation passt. Bei mobilen Geräten und Hydraulikaggregaten sind die meisten “rätselhaften Leckagen” keine Werkstoffprobleme – es sind Verbindungsdesign- und Montageprobleme (Gewindeform, Dichtungsmethode, Fehlausrichtung und Abstützung).

| Branchen | Anwendungsbeispiel | Vorteile |

|---|---|---|

| Baumaschinen | Bagger und Lader, die genormte Hydraulikverbindungen für Schlauchanschlüsse verwenden. | Verbesserte Wartungsfreundlichkeit und weniger Leckstellen, wenn Verbindungstyp und Unterstützung korrekt ausgelegt sind. |

| Landwirtschaftliche Ausrüstung | Traktoren und Erntemaschinen, die Hydraulikzylinder und Verteiler verbinden. | Bessere Verfügbarkeit, wenn Armaturen vor Vibrationen und Verschmutzungseintritt geschützt sind. |

| Fertigungsautomatisierung | Fabriken, die Armaturen für Pressen und Roboterarme verwenden. | Reduzierte ungeplante Ausfallzeiten, wenn leckanfällige Gewindeverbindungen minimiert werden. |

| Mobile Ausrüstung & Fahrzeuge | Schwerlastfahrzeuge, die druckbewertete Armaturen nutzen. | Zuverlässiger Betrieb, wenn Leitungsführung und Klemmen Ermüdung an Geometrieänderungen verhindern. |

| Infrastrukturprojekte | Hydrauliksysteme in Toren und Tunnelbauausrüstung. | Vorhersehbare Wartung, wenn Servicegrenzen zugänglich und standardisiert sind. |

Feldbeispiel (Ursachenisolierung): Eine Hydraulikleitung zeigte nach jedem Kaltstart Ölnebel. Die Inspektion ergab, dass das Leck nicht an der Pumpe, sondern an einem Reduzierstück lag, wo das Rohr wie ein Kragträger wirkte. Das Hinzufügen einer ordnungsgemäßen Stützklammer und die Neuausrichtung des Reduzierstücks entfernten die Biegebelastung von der Verbindung und stoppten das Durchsickern, ohne die Komponentenklasse zu ändern.

Pneumatische und hygienische Anwendungen

Flansche und Schnellkupplungen bieten Flexibilität in pneumatischen Systemen, während hygienische Anwendungen Reinigungsfähigkeit und Inspektionsbeschränkungen hinzufügen. In Lebensmittel-/Bioprozess- und pharmazeutischen Umgebungen wird die Verbindungsentscheidung oft durch Reinigungsfähigkeit, Inspektionsfähigkeit, Oberflächengüte und Dokumentation bestimmt – nicht nur durch Druckklasse.

- Pneumatische Automatisierung verwendet Schnellkupplungen für schnellen Zusammenbau und Wartungszugang – Leckageratenanforderungen und Vibrationsbedingungen überprüfen.

- Hygienische Rohrleitungen können Konstruktionsrichtlinien wie ASME BPE für Bioprozessausrüstung und hygienische Prinzipien wie 3-A-Kriterien (reinbar, inspizierbar, geeignete Materialien) angeben, wo zutreffend.

- Wenn Dokumentation erforderlich ist (Audits, QA), definieren Sie Zertifikatstypen und Rückverfolgbarkeitsanforderungen in der Einkaufsspezifikation, nicht nachträglich.

Praxisfall (Hygienegrenze): Eine CIP-Schleife hatte wiederholte Kontaminationsstopps an einem Totstrang, der durch eine Reduziererausrichtung entstand. Die Lösung war nicht “besseres Material”, sondern die Neuausrichtung der Geometrie für Entleerbarkeit und die Verlegung der abnehmbaren Grenze an einen Ort, der Inspektion und Reinigungsverifizierung ermöglichte.

Wartung & Upgrades

Flansche vereinfachen die Wartung und Upgrades, wenn sie an der richtigen Grenze platziert sind. Das Ziel ist, Wartung in eine kontrollierte, wiederholbare Verschraubungsaufgabe zu verwandeln – nicht in eine Schneid-/Schweißaufgabe unter Zeitdruck. Befolgen Sie diese Schritte, wenn Sie einen Zugangspunkt in eine geflanschte Grenze umwandeln:

- Definieren Sie die Wartungsgrenze: isolieren Sie das Anlagenteilstück, das Sie entfernen möchten (Pumpe, Sieb, Regelventil).

- Wählen Sie Flanschnorm und Dichtfläche: Passen Sie die Rohrleitungsklasse an (wie angegeben ASME B16.5 / EN 1092-1) und wählen Sie eine dichtungskompatible Auflage.

- Geben Sie das Dichtungspaket an: Dichtungstyp, Schrauben-/Mutter-Güteklasse, Schmierung und Anziehverfahren (dokumentieren Sie die Anziehreihenfolge).

- Überprüfen Sie Ausrichtung und Auflage: Reduzieren Sie Biegebelastungen, die Dichtungen zerdrücken und Schweißnähte in Düsenbereichen ermüden.

- Prüfen Sie nach der Montage: Kontrollieren Sie Parallelität, Gewindeeingriff und äußere Leckage während des kontrollierten Anfahrens.

Praxisfall (Aufrüstung ohne Nacharbeit): Ein Werk musste einen Inline-Durchflussmesser nachrüsten, aber die Leitung war in einem überfüllten Gestell vollständig verschweißt. Die Lösung war, ein kurzes abnehmbares Zwischenstück mit Flanschenden in einem zugänglichen Bereich einzubauen und den Rest verschweißt zu lassen. Zukünftige Messertausche wurden so zu einer geplanten Anziehaufgabe statt zu einem Heißarbeits-Ausfall.

Häufige Fehler zu vermeiden

Bei der Wahl zwischen Rohrverbindungen und Flanschen lassen sich die meisten Ausfälle auf Fehlanpassungen zurückführen: Fehlanpassung des Materials an das Medium, Fehlanpassung des Verbindungstyps an Vibration/Wartung oder Fehlanpassung des Dichtungs-/Schraubverfahrens an den Betrieb. Die Vermeidung dieser Fehler verbessert Sicherheit und Zuverlässigkeit.

1. Falsche Materialwahl:

Sie müssen Materialien auswählen, die zu Ihrem Mediumtyp, Chloridgehalt, Reinigungschemikalien und Betriebsbedingungen passen. Falsche Materialauswahl führt zu Korrosion, Leckagen oder Sprödbrüchen. Edelstahl eignet sich für viele Anwendungen, aber einige Umgebungen erfordern höhere Legierungsanteile oder Korrosionszuschläge. Validieren Sie stets die Kompatibilität mit Medium und Temperatur.

2. Vernachlässigung von Normen und Dokumentationsumfang:

Sie müssen überprüfen, ob Rohrverbindungen und Flansche die von Ihrem Projekt und Ihrer Rechtsordnung geforderten Normen erfüllen. Beispielsweise definiert ASME B16.5 Abmessungen und Druck-Temperatur-Kennwerte für Flansche, und ASME B31.3 definiert Anforderungen an Fertigung/Prüfung/Testen für Prozessrohrleitungen. Wenn Sie unter EU-Regulierungsumfang arbeiten, kann die Druckgeräterichtlinie (PED) je nach Gerätekategorie und Bedingungen anwendbar sein.

3. Falsche Dimensionierung und geometrische Ausrichtung:

Messen und überprüfen Sie Abmessungen und Dichtflächenkompatibilität vor der Installation. Häufige Feldprobleme umfassen falsche Reduziererausrichtung, die Entleerungsprobleme verursacht, und Dichtflächenfehlanpassung (RF vs FF), die zu Dichtungsschäden oder unvollständiger Kompression führt.

Tipp: Bevor Sie einen Flansch anziehen, überprüfen Sie drei Grundlagen: Dichtflächenkompatibilität, Dichtungstyp passt zur Dichtfläche, und Bolzenzugang ermöglicht ein kontrolliertes Anziehverfahren.

4. Übersehen von Wartungsanforderungen:

Wenn Sie permanente Verbindungen dort installieren, wo regelmäßige Wartung erforderlich ist, erhöhen Sie Stillstandszeiten und Feldrisiken. Gestalten Sie Wartungsgrenzen bewusst. Wenn Sie überall Flansche ohne Freiraum installieren, schaffen Sie Verbindungen, die Sie nicht ordnungsgemäß montieren oder inspizieren können.

5. Das Anziehen von Bolzen als “festziehen, bis es stoppt” behandeln:

Die meisten Flanschleckagen entstehen durch Streuung der Bolzenvorspannkraft, schlechte Schmierungskontrolle, Flanschfehlausrichtung und Wiederverwendung beschädigter Dichtungen. Verwenden Sie eine dokumentierte Anziehreihenfolge und Inspektionspunkte. Für druckbegrenzende Schraubverbindungen wird häufig die BFJA-Richtlinie aus ASME PCC-1 herangezogen.

| Fehler | Auswirkung auf das System | Wie man es vermeidet |

|---|---|---|

| Falsches Material | Korrosion, Leckagen, Ausfall | Material an Fluid, Temperatur und Reinigungschemie anpassen |

| Standards ignorieren | Nichtkonformität, unzuverlässige Leistung | Norm + Bewertungstabellen + Dokumentationsumfang frühzeitig spezifizieren |

| Falsche Dimensionierung | Leckagen, schlechte Leistung | Überprüfen Sie Größe, Flanschfläche, Schraubenbild und geometrische Ausrichtung |

| Wartung vernachlässigen | Höhere Stillstandszeiten, höheres Feldrisiko | Konstruieren Sie Betriebsgrenzen mit Zugangsfreigabe |

| Schlechter Flanschzusammenbau | Wiederkehrende Dichtungsleckagen | Verwenden Sie ein kontrolliertes Anziehverfahren und Inspektionsprüfpunkte |

Rohrverbindungen eignen sich am besten für dauerhafte, kompakte Anordnungen. Flansche bieten Ihnen Wartungsfreundlichkeit und Modularität, wenn sie mit ordnungsgemäßem Zugang und Verfahren installiert werden. Verwenden Sie die folgende Tabelle, um Ihre Entscheidung zu leiten, und validieren Sie sie dann anhand Ihres Codes/Spezifikation und Ihrer Betriebsbedingungen:

| Kriterien | Was zu prüfen ist |

|---|---|

| Materialkompatibilität | Passen Sie das Komponentenmaterial an das Fluid, den Korrosionsmechanismus und die Temperatur an |

| Druckstufen | Überprüfen Sie die Bewertung nach Temperatur und Materialgruppe (nicht nur “Raumtemperaturklasse”) |

| Temperaturbedingungen | Bestätigen Sie die zulässigen Spannungen/Bewertungen bei Auslegungstemperatur und Zyklen |

| Auslegung und Betrieb | Wartungsgrenze, Entleerbarkeit, Entlüftung und Isolationsanforderungen |

| Sicherheitsinformationen | Bestätigen Sie Normen, Rückverfolgbarkeit und Prüf-/Testanforderungen |

Wenn Sie möchten, dass “zuverlässig” wiederholbar ist, schreiben Sie die Spezifikation wie ein Ingenieur: Norm + Bewertungsgrundlage + Materialspezifikation + Dokumentation + Montage-/Prüfschritte.

FAQ

Was ist der Hauptunterschied zwischen Rohrverschraubungen und Flanschen?

Rohrverbindungen führen typischerweise zu dauerhaften Leitungsänderungen; Flansche bilden eine abgedichtete Schnittstelle, die zum Öffnen und Wiederzusammenbau ausgelegt ist. Geschweißte Fittings minimieren abgedichtete Leckstellen in dauerhaften Anordnungen. Flansche sind eine geplante Zugangsgrenze für Geräteentfernung, Inspektion und modulare Upgrades.

| Komponente | Verbindungstyp | Beste Anwendungsfälle |

|---|---|---|

| Rohrverbindungsstücke | Permanent (Buttschweiß- / Muffenschweiß-); Gewinde in begrenzten Anwendungen | Kompakte, feste Anordnungen; Minimierung von Bruchstellen |

| Flansche | Lösbare (verschraubte) mit abgedichteten Dichtflächen | Wartungsgrenzen; Anschlussstellen; modulare Rohrleitungsabschnitte |

Wann sollten Sie Flansche anstelle von Rohrverbindungen wählen?

Wählen Sie Flansche wenn Sie geplanten Zugang, modulare Rohrleitungsabschnitte oder betriebliche Trennung zwischen Flanschverbindungen benötigen. Typische Auslöser:

- Sie müssen Pumpen/Ventile/Siebe entfernen, ohne die Leitung zu schneiden.

- Sie erwarten zukünftige Anschlüsse oder Anlagen-Upgrades an einer bekannten Grenze.

- Sie benötigen eine standardisierte Trennungsmethode (z. B. Blindflansche) für den Betrieb.

Welche Materialien eignen sich am besten für Rohrverbindungen und Flansche?

Die Materialauswahl muss dem Korrosionsmechanismus, der Temperatur und den Code-Anforderungen entsprechen. Edelstahl (gängige 304/316-Varianten) wird aufgrund seiner Korrosionsbeständigkeit und Reinigungsfähigkeit häufig eingesetzt, jedoch können Chloridexposition, Temperatur und Reinigungschemie höherwertige Legierungen erfordern. Kohlenstoff- und legierte Stähle werden häufig dort eingesetzt, wo Festigkeit und Kosten die Haupttreiber sind, mit Korrosionszuschlag und Beschichtung/Auskleidung nach Bedarf.

Tipp: “Edelstahl” ist kein einheitliches Material. Bei Chloriden oder aggressiver Reinigungschemie müssen das Lochkorrosions-/Spaltkorrosionsrisiko validiert und die Legierung entsprechend spezifiziert werden.

Wie stellen Sie eine dichte Leistung in Ihrem System sicher?

Verwenden Sie den richtigen Verbindungstyp für den Betrieb und führen Sie die Installation mit überprüfbaren Kontrollen aus. Praktische Maßnahmen, die die meisten Leckagen verhindern:

- Kompatibilität prüfen: Flanschdichtfläche + Dichtungstyp + Bolzen-Güteklasse + Schmierverfahren.

- Ausrichtung kontrollieren: Biegebelastungen an Anschlussstutzen und Flanschverbindungen reduzieren.

- Verwenden Sie eine dokumentierte Anziehreihenfolge und Inspektionskontrollpunkte (insbesondere bei drucktragenden Flanschverbindungen).

- Für geschweißte Systeme befolgen Sie qualifizierte Schweißverfahren und Inspektions-/Prüfanforderungen gemäß dem maßgeblichen Rohrleitungs-Code.

Wie wählt man die richtige Flanschklasse (150/300/600 usw.) aus?

Wählen Sie die Klasse nach Auslegungsdruck und Auslegungstemperatur für die spezifische Materialgruppe – nicht nach einem einzelnen “Raumtemperatur”-Wert. Bestätigen Sie die Druck-Temperatur-Bewertungstabellen in der verwendeten Flanschnorm (z. B. ASME B16.5) und überprüfen Sie die Auslegungsgrundlage der Rohrleitungscodes (einschließlich Korrosionszuschlag und zyklischen Bedingungen).

Was sind die häufigsten Ursachen für Flanschleckagen nach der Wartung?

Die meisten wiederkehrenden Flanschleckagen sind Montagekontrollprobleme, keine “schlechten Dichtungen”.” Typische Ursachen umfassen Streuung der Bolzenlast durch unkontrolliertes Anziehen, wiederverwendete oder beschädigte Dichtungen, schlechte Konsistenz der Schmierung, Flanschfehlausrichtung sowie Korrosion oder Beschädigung der Dichtungssitzfläche.