Wichtigste Erkenntnisse: Messen von Stumpfschweiß-Fittings

- Standard identifizieren: Stets bestätigen, ob das Fitting ASME B16.9 (Standard) oder ASME B16.28 (Kurzradius) ist.

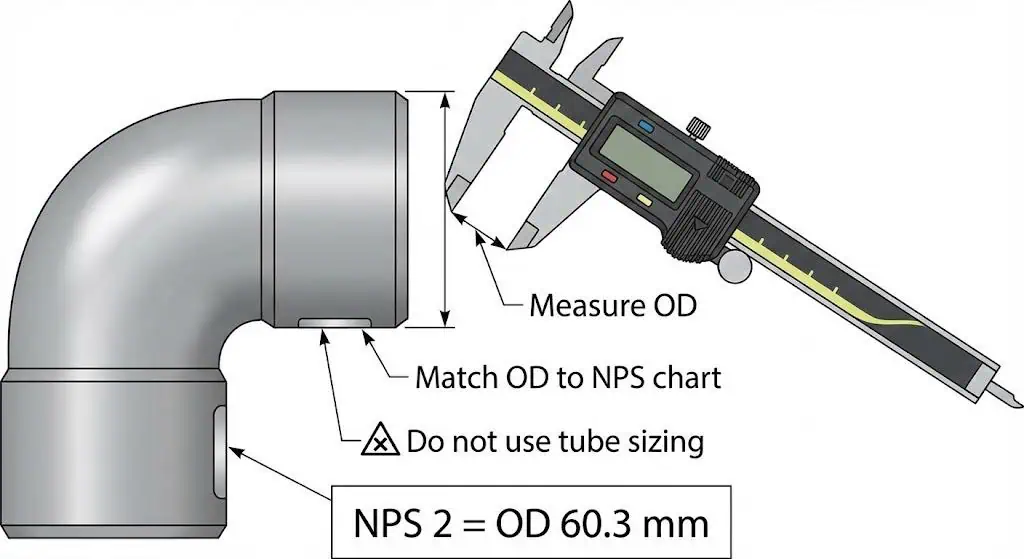

- Außendurchmesser (OD) messen, nicht Innendurchmesser (ID): Rohr-Fittings werden nach Außendurchmesser (OD) gemäß der NPS-Tabelle dimensioniert.

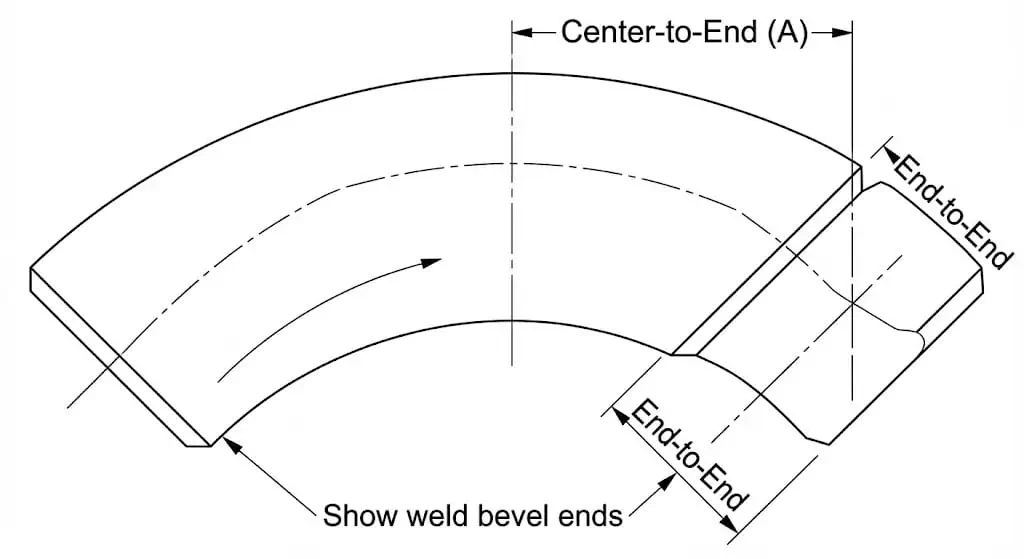

- Kritische Abmessung: Die “Mitte-zu-Ende”-Abmessung ist die häufigste Ursache für Fehler bei der Spulenherstellung.

- Werkzeuge: Verwenden Sie digitale Messschieber für OD/Länge und ein Mikrometer für die Wandstärke (Schedule).

Stahl-Stumpfschweißfittings werden durch Nennrohrgröße, Außendurchmessers, Wandstärke (Schedule) und Fitting-Abmessungen (Ende-zu-Ende / Mitte-zu-Ende) gemessen. Diese Messungen entscheiden, ob ein Fitting zum Rohr passt, die Bohrungsausrichtung beibehält und ohne Zwangspassung verschweißt werden kann. Für die meisten “werkseitig hergestellten” Stumpfschweißfittings sind die Anforderungen und Toleranzen in ASME B16.9, definiert, während die Schweißendenschrägvorbereitung in ASME B16.25. abgedeckt ist. Material- und Wärmebehandlungsanforderungen für gängige Edelstahl-Stumpfschweißgüten (WP304/L, WP316/L usw.) werden typischerweise nach ASTM A403/A403M.

spezifiziert. Aus Sicht der Qualitätssicherung konzentriert sich ein praktischer Inspektionsplan auf die dimensionale Überprüfung plus Nachweis der Materialrückverfolgbarkeit. Gängige Kontrollen umfassen:

- Dimensionale Prüfungen (Außendurchmesser, Gesamtlänge, Mitte-zu-Ende) mit kalibrierten Messschiebern/Messgeräten und dokumentierter Stichprobenentnahme

- Wandstärkenüberprüfung durch Mikrometer und/oder Ultraschall-Dickenmessungen an Stellen, an denen die Formgebung den Tangentialbereich verdünnen kann

- Überprüfung des MTR / Prüfzertifikats (Chargennummer-Rückverfolgbarkeit) und bei Spezifikation PMI-Stichproben zur Gütebestätigung

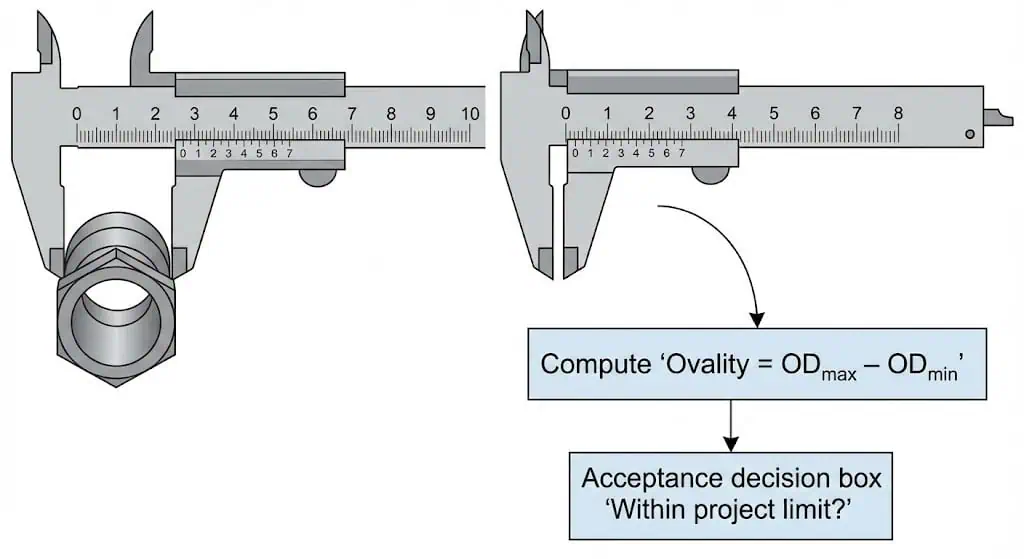

- Passkontrollen an den Schweißenden (Fase, Land / Wurzelfläche und Ovalität) vor Freigabe des Teils zur Fertigung

Diese Schritte reduzieren Nacharbeit auf der Baustelle, insbesondere bei Edelstahlsystemen, wo erzwungene Ausrichtung hohe Eigenspannungen und Verzug beim Schweißen verursachen kann.

Hauptabmessungen von Edelstahl-Stumpfschweißfittings

Nennweite (NPS)

NPS ist das Benennungssystem zur Bestellung von Rohren und Stumpfschweißfittings, aber man misst NPS nicht direkt mit einer Messschieber.

NPS ist eine Bezeichnung, die mit standardisierten Außendurchmessern für Rohrgrößen korreliert. Beispielsweise verwenden Rohre (und passende Fittings) standardisierte OD-Werte, die bei kleinen Größen nicht der NPS-Zahl entsprechen. ASME stellt diesen Unterschied zwischen Rohr und Rohr klar: Bei Rohren haben NPS 12 und kleiner OD-Werte, die numerisch größer als die Größenangabe sind, während der OD von Rohren typischerweise der Größenangabe entspricht. ASME B36.19M.

Praxisfall (Bestellfehler): Ein Instandhaltungsteam maß ~60,3 mm OD und bestellte “60 mm Rohrfittings”. Die Rohrleitung war tatsächlich NPS 2 (DN 50) Rohr. Die Reduzierstücke kamen mit falscher Endbearbeitung an und ließen sich nicht ausrichten. Die Korrektur war einfach: NPS anhand des OD mit einer Rohr-OD-Tabelle ermitteln, dann Wandstärke / Schedule und Norm (ASME B16.9 vs EN 10253) in der Bestellung angeben.

| Nennweite (NPS) | Außendurchmesser (OD) | Innendurchmesser (ID) Variation |

|---|---|---|

| 12 Zoll und kleiner | Für jede Größe festgelegt | Verringert sich mit dickeren Wänden (höhere Schedule) |

| Über 14 Zoll | OD und NPS stimmen enger überein | ID variiert weiterhin je nach Wandstärke |

Praktischer Identifizierungstipp: Messen Sie zuerst den OD, dann vergleichen Sie den OD mit einer Rohr-OD-Tabelle (ASME B36.10/B36.19 basierte Tabellen sind in der Industrie üblich). Sobald der NPS identifiziert ist, können Sie Schedule und Fitting-Abmaß korrekt interpretieren.

Außendurchmesser (OD)

Der OD ist die physische Messung, die Sie schnell bei der Wareneingangsprüfung und vor dem Zusammenbau überprüfen können.

Der OD muss mit dem Rohr-OD für den angegebenen NPS übereinstimmen, damit die Schweißenden ohne Versatz ausgerichtet sind. Für Edelstahlrohre ist die OD-Serie standardisiert unter. ASME B36.19M. Eine schnelle Stichprobenprüfung des OD ist oft der schnellste Weg, um gemischte Standards (Rohr vs. Rohr) und gemischte Größensysteme (NPS vs. nur DN-Beschaffung) zu erkennen.

- Beispiel-OD-Prüfungen (bestätigen Sie mit der im Projekt verwendeten OD-Tabelle):

- NPS 1/2 (DN 15): OD ≈ 0,840 Zoll (21,3 mm)

- NPS 1 (DN 25): OD ≈ 1,315 Zoll (33,4 mm)

- NPS 4 (DN 100): OD ≈ 4,500 Zoll (114,3 mm)

Feldbeispiel (Zusammenbauversatz): Bei einem Edelstahl-Rohrstrang stimmte der OD überein, aber das Schweißende war leicht unrund. Der Schweißer musste die Verbindung mit Spannvorrichtungen “ziehen”, was zu Fehlpassung und Durchbrennrisiko an der dünnen Seite führte. Die Präventionsmaßnahme ist, den OD an jedem Ende in mindestens zwei senkrechten Richtungen zu messen und Enden abzulehnen/zu reparieren, die die Rundheitsgrenzen des Projekts überschreiten.

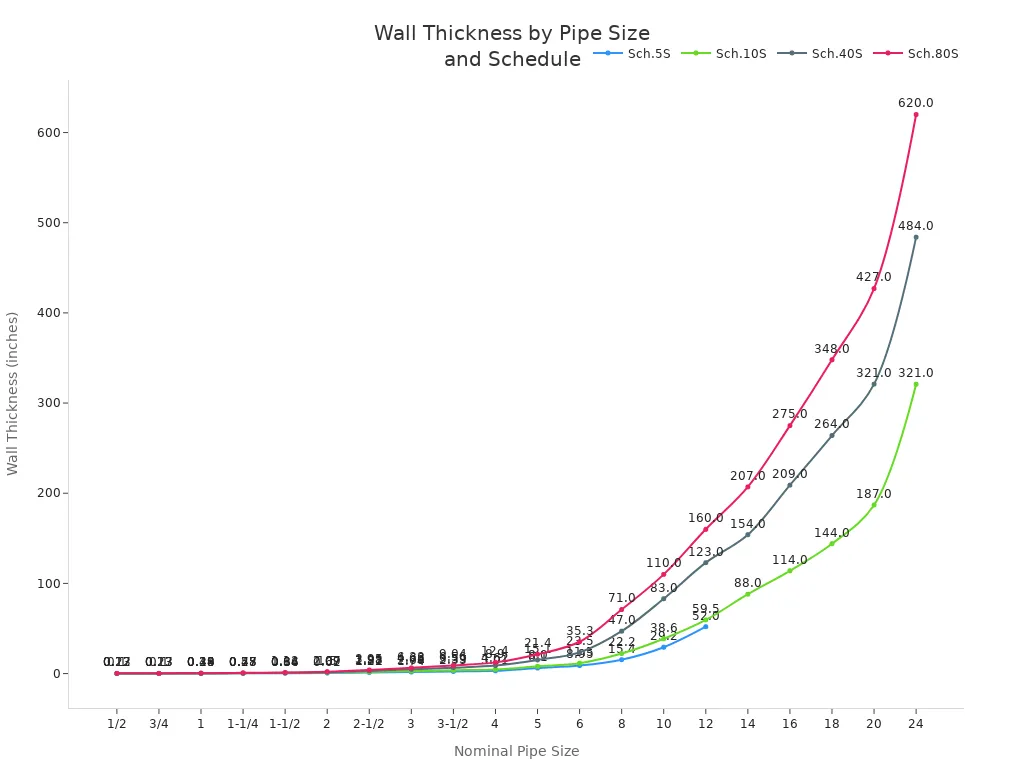

Wandstärke (Schedule)

Die Wandstärke steuert die Toleranz der Schweißwärmeeintragung, die Druckfähigkeit (gemäß Code-Design) und wie viel Fehlausrichtung Sie an der Verbindung akzeptieren können.

Bei Edelstahlsystemen werden häufig “S”-Schedules (Sch.10S, 40S, 80S usw.) für Rohre und passende Stumpfschweißfittings referenziert. Die Schedule-Bezeichnung bezieht sich auf standardisierte Wandstärkentabellen (für Edelstahlrohre, siehe ASME B36.19M). Bei Fittings gibt die Beschreibung oft an “passend zu Sch XXS Rohr” oder “gleiche Wandstärke wie Rohr”, wobei die tatsächliche Annahme durch Messung und den anwendbaren Fitting-Standard (ASME B16.9, MSS SP-43 oder EN 10253-Serie, je nach Projekt) verifiziert wird.

Praxisbeispiel (falscher Schedule = Schweißprobleme): Eine Mannschaft installierte Sch.10S-Bögen in eine Sch.40S-Leitung, weil der Außendurchmesser korrekt war und die Markierungen übersehen wurden. Das erste Symptom war übermäßige Wurzelöffnung und Schwierigkeiten bei der Penetrationskontrolle. Die Korrekturmaßnahme bestand darin, die Wandstärke beim Wareneingang zu überprüfen (Mikrometer + UT-Stichproben) und lesbare Markierungen + Rückverfolgbarkeitsdokumente zu verlangen, bevor Teile in die Fertigung gelangen.

Ende-zu-Ende und Mitte-zu-Ende (Take-off)

Diese Maße sind die “Take-off”-Abmessungen, die bestimmen, ob Ihr Spool auf den Stützen landet und ohne Zwangspassung verbindet.

Ende-zu-Ende ist die Gesamtlänge von Stirnseite zu Stirnseite für gerade Fittings (Reduzierstücke, Kappen, Stutzenenden). Mitte-zu-Ende (auch Mitte-zu-Stirnseite genannt) ist entscheidend für Bögen und T-Stücke, weil es definiert, wo sich die Rohrmittellinie dreht oder verzweigt. Meiner Erfahrung nach stammt die meiste Nacharbeit auf der Baustelle bei Fittings eher von Take-off-Fehlern als von OD-Fehlern – der OD ist normalerweise standardisiert, aber Take-off-Fehler zeigen sich erst, wenn der Spool montiert ist.

Feldbeispiel (Spule passt nicht): Eine gefertigte Rack-Spule war um ~6 mm zu kurz, weil die Werkstatt eine andere Bogenserie als in der Zeichnung angenommen hatte. Die Lösung bestand darin, den Abstand von Mitte bis Ende an einem Beispielbogen aus der tatsächlichen Charge zu messen und den Fitting-Standard und die Serie in der Stückliste festzulegen, bevor das Rohr geschnitten wurde.

Standardmaße-Tabelle (ASME B16.9)

Verwenden Sie die Tabelle unten, um die Hauptmaße für Langradius (LR)-Bögen zu überprüfen, die die gängigsten Stumpfschweißfittings sind.

| NPS (Größe) | Außendurchmesser (OD) | 90° LR-Bogen Mitte-zu-Ende |

|---|---|---|

| 1/2 | 21,3 mm (0,84″) | 38 mm (1,50″) |

| 3/4 | 26,7 mm (1,05″) | 38 mm (1,50″)* |

| 1 | 33,4 mm (1,32″) | 38 mm (1,50″) |

| 1-1/2 | 48,3 mm (1,90″) | 57 mm (2,25″) |

| 2 | 60,3 mm (2,38″) | 76 mm (3,00″) |

| 3 | 88,9 mm (3,50″) | 114 mm (4,50″) |

| 4 | 114,3 mm (4,50″) | 152 mm (6,00″) |

| 6 | 168,3 mm (6,63″) | 229 mm (9,00″) |

| 8 | 219,1 mm (8,63″) | 305 mm (12,00″) |

| 10 | 273,1 mm (10,75″) | 381 mm (15,00″) |

| 12 | 323,9 mm (12,75″) | 457 mm (18,00″) |

*Hinweis: Für NPS 3/4 und kleiner prüfen Sie die spezifische Standardversion, da die Abmessungen für kleine Bohrungen je nach Druckklasse bei Muffenschweißungsalternativen variieren können. Konsultieren Sie immer den vollständigen ASME B16.9-Standard für offizielle Toleranzen.

Maßtoleranzen (ASME B16.9)

Die Kenntnis der Nennabmessung reicht nicht aus; Sie müssen die zulässige Toleranz kennen, um zu bestimmen, ob ein Teil akzeptabel ist.

| NPS-Bereich | Winkelabweichung (Q) | Ebenenabweichung (P) | Mitten-zu-Ende-Toleranz |

|---|---|---|---|

| 1/2 bis 4 | ± 1 mm | ± 2 mm | ± 2 mm |

| 5 bis 8 | ± 2 mm | ± 4 mm | ± 2 mm |

| 10 bis 12 | ± 3 mm | ± 5 mm | ± 3 mm |

| 14 bis 16 | ± 3 mm | ± 5 mm | ± 3 mm |

Allgemeine Toleranzanleitung. Siehe ASME B16.9 Tabelle 11-1 für offizielle QA-Akzeptanz.

Zusätzliche Messungen (Fasenwinkel, Ovalität)

Fasenzustand und Rundheit bestimmen die Schweißqualität lange bevor der Schweißer den Lichtbogen zündet.

- Fasenbearbeitung: Für die Standard-Stumpfschweiß-Endvorbereitung sind die Fase-Geometrie und Übergangsanforderungen definiert in ASME B16.25. Typische Werkstattprüfungen umfassen die Konsistenz des Fasenwinkels, die Gleichmäßigkeit der Wurzellage und die Rechtwinkligkeit des Endes.

- Ovalität (Rundheitsabweichung): Messung des Außendurchmessers in mehreren Orientierungen (0°/90°) an beiden Enden. Ovale Enden verursachen Hoch-Tief-Unterschiede (interne Passungsabweichung) und ungleichmäßige Wurzelöffnung, was das Risiko von Bindefehler und Durchbrennen erhöht – insbesondere bei dünnwandigem Edelstahl.

- Thermische Effekte während der Messung: Edelstahl dehnt sich messbar mit der Temperatur aus (typischer Wärmeausdehnungskoeffizient für austenitische Stähle liegt in der Größenordnung von 16×10−6/K; genaue Werte hängen von der Güteklasse und dem Temperaturbereich ab). Messen bei stabiler Werkstatttemperatur reduziert Drift bei engen Toleranzen.

Praxisbeispiel (Schweißfehler zurückverfolgt auf Fase/Rundheit): Eine Reihe von Reparaturen zeigte Bindefehler an der 6-Uhr-Position. Die Fasenfläche variierte und ein Ende war leicht oval, was eine enge Wurzel am unteren Ende erzeugte. Korrekturmaßnahme: Nachbearbeitung der Endvorbereitung auf eine konsistente Fase/Fläche gemäß Projekt-WPS und Nachrunden des Endes vor dem Einpassen.

Typische Abmessungen nach Fitting-Typ

Verschiedene Fittings erfordern die Überprüfung unterschiedlicher “kritischer Abmessungen”.

ASME B16.9 deckt eine breite Palette von geschmiedeten Stumpfschweiß-Fittingtypen und -größen ab ASME B16.9. Bei der Prüfung liegt der Fokus auf den Abmessungen, die die Passform steuern:

- Bögen: Mitte-zu-Ende, Ovalität an beiden Enden und Winkel (45°/90°)

- T-Stücke: Mitte-zu-Ende am Lauf und Abzweig, Abzweig-Außendurchmesser/Innendurchmesser-Ausrichtung und Rechtwinkligkeit

- Reduzierstücke: Gesamtlänge, Konzentrizität/Exzentrizität und Endbearbeitung an beiden Größen

- Kappen: Außendurchmesser, Tiefe und Endbearbeitung

| Arten von Fittings | Größenbereich (NPS) |

|---|---|

| 45°/90° Langradius-Bögen, T-Stücke, Kreuzstücke, Kappen | 1/2 – 48 (gemäß ASME B16.9-Geltungsbereich) |

| Reduzierende Bögen, Rückführungen, Reduzierstücke, Stumpfenden | Üblicherweise in kleinen bis mittleren Größen lieferbar; Grenzwerte gemäß gewähltem Standard und Lieferantenkapazität bestätigen |

Gute Messung bedeutet nicht nur, “eine Zahl zu erhalten”. Es geht darum, nachzuweisen, dass das Fitting ohne Zwangsausrichtung montiert werden kann und den angewandten Standards (ASME/MSS/EN) sowie WPS-Anforderungen entspricht.

Wie man Rohrfittings genau misst

Werkzeuge für die Messung

Verwenden Sie Werkzeuge, die der tatsächlich benötigten Toleranz entsprechen: Messschieber für Außendurchmesser/Länge, Mikrometer für Wandstärke und Umfangsmessbänder für große Durchmesser.

Für die meisten Wareneingangskontrollen ist ein kalibrierter digitaler Messschieber das Standardwerkzeug für Außendurchmesser- und Abnahmeprüfungen. Typische werkstattübliche Messschieber nach ISO-Praxis haben eine Auflösung von 0,01 mm, aber Auflösung ist nicht dasselbe wie Genauigkeit – überprüfen Sie Kalibrierstatus und Messtechnik, bevor Sie Teile ablehnen. Eine kurze Referenz zur Genauigkeit und Kalibrierpraxis von Messschiebern ist verfügbar von Mitutoyos Leitfaden (abgestimmt mit ISO/ASME-Messschieberpraktiken).

Häufige Werkzeuge umfassen:

- Digitale Messschieber (Außendurchmesser, Innenmessungen, End-zu-End und Mitte-zu-End)

- Bandmaß / Stahlmaßstab (längere Abmessungen für die Abnahme)

- Mikrometer (Wanddicke mit besserer Wiederholgenauigkeit als ein Messschieber)

- Umfangsmessband (große Außendurchmesser, wo ein Messschieber unpraktisch ist)

- Winkelmesser / Anschlagwinkelmesser (Endbearbeitungsprüfung vor dem Schweißen)

Schritt-für-Schritt-Prozess zur Messung von Rohrverbindungen

Folgen Sie einer wiederholbaren Abfolge, damit Sie die Abmessung nicht übersehen, die tatsächlich Nacharbeit auf der Baustelle verursacht.

- Bestätigen Sie den Verbindungstyp und die Norm.

Identifizieren Sie Bogen/T-Stück/Reduzierstück/Kappe und bestätigen Sie, ob das Projekt nach ASME B16.9, MSS SP-43 (dünnwandig korrosionsbeständig) oder einer EN 10253-Serienanforderung gebaut ist. Die Vermischung von Normen ist eine häufige Ursache für Abnahmefehler. - Messen Sie den Außendurchmesser an jedem Ende.

Nehmen Sie mindestens zwei Messungen im 90°-Abstand an beiden Enden vor. Notieren Sie Maximal-/Minimalwerte zur Überprüfung auf Ovalität und Transportschäden. - Bestimmen Sie NPS aus dem Außendurchmesser.

Verwenden Sie eine Rohr-Außendurchmesser-Tabelle (ASME B36.19M für Edelstahl), um den Außendurchmesser NPS/DN zuzuordnen. Gehen Sie nicht davon aus, dass die gestanzte DN allein für gemischte Spezifikationsaufträge ausreicht. - Messen Sie die Wandstärke an mehreren Punkten.

Verwenden Sie ein Mikrometer, wo zugänglich. Bei geformten Fittings prüfen Sie sowohl nahe dem Tangentenbereich als auch nahe dem Ende. Wenn das Projekt empfindlich ist (dünnwandig / hohe Spezifikation), fügen Sie Ultraschall-Stichproben hinzu. - Überprüfen Sie die Abmessungen für die Montage.

Messen Sie je nach Fitting-Typ von Ende zu Ende oder von Mitte zu Ende. Vergleichen Sie mit der Zeichnung/Stückliste und der übernommenen Normreihe, bevor die Fertigung beginnt. - Prüfen Sie die Endbearbeitung vor dem Zusammenbau.

Prüfen Sie visuell den Zustand der Fase, die Gleichmäßigkeit des Bunds und die Rechtwinkligkeit. Schwere Handhabungsbeulen oder unrunde Enden sollten vor dem Schweißen korrigiert werden. - Dokumentieren Sie die Ergebnisse für die Rückverfolgbarkeit.

Protokollieren Sie NPS, Schedule, Chargennummer/Markierungen, gemessenen Außendurchmesser/Wandstärke/Abstand und Prüfer-ID. Dies ist der minimale Datensatz, der später bei Streitigkeiten hilft.

Tipp: Wenn eine Abmessung “gerade so passt”, behandeln Sie sie als Nichtkonformität. Stumpfschweißverbindungen aus Edelstahl bestrafen erzwungenes Einpassen mit Verzug, Versatz und Nachschweißarbeiten.

Sicherstellung der Messgenauigkeit

Genauigkeit ergibt sich aus Kalibrierung + Technik + stabilen Bedingungen, nicht allein aus der Werkzeugarzeige.

Ein praktischer Ansatz ist, die Art und Weise zu standardisieren, wie Prüfer Messwerte nehmen (gleiche Kontaktpunkte, gleicher Backendruck, gleiche Ausrichtung), und zu überprüfen, ob die Werkzeuge innerhalb der Kalibrierung liegen. Reinigen Sie die Fittingenden, entfernen Sie Grat und messen Sie auf stabilen Oberflächen. Wenn Sie nahe engen Einpassungstoleranzen arbeiten, halten Sie Bauteil und Werkzeuge nahe Raumtemperatur, um thermische Ausdehnungseffekte zu vermeiden.

Zur Sicherstellung der Genauigkeit:

- Bestätigen Sie den Kalibrierstatus und Nullpunkt des Werkzeugs vor der Verwendung.

- Reinigen Sie die Fittingoberfläche (Schmutz und Schweißspritzer verfälschen Messwerte).

- Messen Sie an mehreren Punkten (prüfen Sie auf Ovalität und Wanddickenabnahme).

- Protokollieren Sie Ergebnisse mit Einheiten und Messort (Ende vs. Tangente vs. Körper).

Häufige Messfehler, die vermieden werden sollten

Die häufigsten Fehler sind, “DN” als physikalischen Durchmesser zu behandeln und die Endbedingung (Rundheit und Fase) zu ignorieren.

- Vermischung von Rohr- und Rohrleitungsabmessungen: Der Außendurchmesser von Rohren ist durch NPS-Tabellen standardisiert und entspricht bei kleinen Abmessungen nicht der Nennzahl (ASME hebt diesen Unterschied in B36.19M hervor).

- Messung nur an einem Punkt: Eine einzelne Außendurchmesser-Messung verpasst Ovalität und Dellen, die zu Hoch-Tief-Unterschieden an der Schweißnaht führen.

- Überspringen von Take-off-Prüfungen: Take-off-Fehlanpassung ist eine häufige Ursache für Probleme bei der Spulenpassung und erzwungene Ausrichtung.

- Annahme des Schedules nach “Gefühl”: Edelstahl-Fittings mit gleichem Außendurchmesser können radikal unterschiedliche Wandstärken haben; überprüfen und dokumentieren Sie dies.

Hinweis: Wenn das Teil bereits vor Ort ist, ist es kostengünstiger, eine Abweichung mit einem Messschieber zu finden als mit einem Schleifer und einer Reparaturschweißung.

Normen und Toleranzen für Stahlstumpfschweißfittings aus Edelstahl

ASME B16.9 und ASTM-Normen

ASME B16.9 definiert die Maßanforderungen für werkseitig hergestellte Stumpfschweißfittings aus Schmiedestahl (Gesamtabmessungen, Toleranzen, Kennzeichnungen und zugehörige Anforderungen). Für die Materialanforderungen und Gütebezeichnungen von Edelstahl, die üblicherweise in Stumpfschweißfittings verwendet werden, ASTM A403/A403M wird häufig herangezogen für Schmiedefittings aus austenitischem Edelstahl für Rohrleitungen.

| Standard | Wesentliche Anforderungen |

|---|---|

| ASTM A403/A403M | Materialanforderungen für Schmiedefittings aus austenitischem Edelstahl für Rohrleitungen (Anwendungsbereich, Güten, Wärmebehandlung und Abnahmeanforderungen). |

| ASME B16.9 | Maßanforderungen, Toleranzen und Kennzeichnungen für werkseitig hergestellte Stumpfschweißfittings aus Schmiedestahl (Austauschbarkeit und Passungssteuerung). |

| ASME B16.25 | Anforderungen an die Endbearbeitung für Stumpfschweißungen (Fase/Enddetailerwartungen für das Schweißen). |

- Gängige Edelstahlgüten in Rohrleitungssystemen umfassen WP304/L und WP316/L (gemäß Projektspezifikation und Korrosionsumgebung bestätigen).

- Wenn die Anwendung dünnwandige korrosionsbeständige Fittings erfordert, können die Spezifikationen zusätzlich zu ASME B16.9 auf MSS SP-43 verweisen (beim Einkauf bestätigen).

- Für EU-konforme Druckgerätearbeiten werden EN 10253 Teil 3/4 häufig für Edelstahl-Stumpfschweißfittings herangezogen (Anforderungsstufe und Prüfklasse auf der Bestellung bestätigen).

Toleranzbereiche und Konformität

Toleranzen definieren, wie stark eine Abmessung abweichen darf, bevor die Passung und die Konstruktionsannahmen beeinträchtigt werden.

Anstatt sich auf “typische Werkstattpraxis” zu verlassen, ist der zuverlässige Ansatz: (1) bestätigen, welcher Standard gilt, (2) die Abmessungen messen, die die Passung steuern (Außendurchmesser, Wandstärke an den Enden/Tangente, Abstand), und (3) die Ergebnisse mit dem übernommenen Standard und der Projekttoleranzklasse (falls angegeben) vergleichen. Wenn mehrere Standards akzeptabel sind, diese Entscheidung im ITP und in den Einkaufsdokumenten festhalten, damit die Lieferkette keine Serien vermischt.

| Steuerungspunkt | Warum es wichtig ist |

|---|---|

| Außendurchmesser und Endrundheit | Steuert die innere Fehlpassung (Hoch-Tief) und die Stabilität der Wurzelöffnung während des Schweißens. |

| Wandstärke (Ende + Tangente) | Steuert die Schweißbarkeit und die minimale verbleibende Wandstärke nach dem Umformen; dünne Stellen erhöhen das Risiko von Durchbrennern/Reparaturen. |

| Mitte-zu-Ende / Ende-zu-Ende | Steuert die Spulen-Geometrie und die Ausrichtung der Halterungen; Abweichungen führen zu Zwangspassungen und Eigenspannungen. |

Wenn Sie von Sunhy (oder einem anderen Hersteller) beziehen, fordern Sie einen Maßprüfbericht an, der mit den Chargennummern und Markierungsfotos verknüpft ist. Das ist der kürzeste Weg, um Streitigkeiten zu lösen und die Rückverfolgbarkeit aufrechtzuerhalten.

Markierung und Dokumentation

Markierung und Dokumentation sind der Nachweis, dass ein Fitting nach Verlassen des Werks der Spezifikation entspricht.

Mindestens sollte die Markierung die Rückverfolgung von Größe, Werkstoffgüte und angewandter Norm ermöglichen. Für anspruchsvollere Projekte fordern Sie Prüfdokumente an (z. B. werden EN-10204-Prüfdokumente bei EU-gerichteten Arbeiten häufig referenziert) und stellen Sie sicher, dass die Chargennummer auf dem Teil mit den Papieren übereinstimmt.

Tipp: Akzeptieren Sie keine “Karton-Papiere”, die nicht mit den Chargennummern auf den tatsächlichen Fittings verknüpft werden können. Wenn die Rückverfolgbarkeit abbricht, wird das Teil zu einem Risikoelement, selbst wenn es korrekt gemessen wurde.

Bedeutung genauer Messungen

Passgenauigkeit und Schweißnahtintegrität

Präzise Messung reduziert Zwangspassungen, minimiert Fehlausrichtung und unterstützt eine konsistente Schweißqualität.

Wenn Fittings die Maßanforderungen erfüllen (z. B. ASME B16.9 + korrekte Schweißnahtvorbereitung), ist die Verbindung leichter auszurichten und zu schweißen, ohne übermäßige Klemmkraft. Das bedeutet weniger Nacharbeiten und weniger Verzug – besonders bei dünnwandigem Edelstahl, wo die Wärmeeintragskontrolle wichtig ist.

- Korrekte Ausrichtung reduziert interne Fehlausrichtung (Hoch-Tief) und stabilisiert die Nahtöffnung

- Konsistente Abmessungen verhindern Spannungen im Rohrstrang und “Federung” während des Schweißens

- Einheitliche Endbearbeitung verbessert die Wiederholgenauigkeit gemäß WPS

- Standardisierte Maße unterstützen die Austauschbarkeit bei Wartungsarbeiten

Sicherheit und Betriebszuverlässigkeit

Maßliche Fehlpassung ist ein Hauptindikator für Leckagepfade und vorzeitige Ermüdungsprobleme.

Ein Fitting, das “fast passt”, wird oft unter Spannung geschweißt. Diese Spannung kann zu Verzug, Fehlausrichtung oder lokaler Ausdünnung nach Schleifen/Nacharbeit führen. In Prozessleitungen wird das zum Ausfallrisiko. Wenn Außendurchmesser/NPS/Wandstärke frühzeitig geprüft werden, wird das System mit weniger Nacharbeit und weniger Unbekannten aufgebaut.

Eine häufige versteckte Fehlerart ist das Akzeptieren des korrekten Außendurchmessers, während Wandstärkenabweichungen oder Endrundlaufabweichungen übersehen werden – und dann mit Klemmen ausgeglichen wird. Die Verbindung kann den Ersttest bestehen, aber bei Vibration/Thermischer Wechselbelastung früher reißen oder lecken.

Kostspielige Fehler vermeiden

Messung beim Wareneingang verhindert die teuerste Fehlerart: das Erkennen von Abweichungen nach der Fertigung.

Falsch dimensionierte Edelstahl-Stumpfschweißfittings können zu Leckagen, schwachen Schweißnähten und struktureller Instabilität führen. Diese Probleme führen oft zu:

- Reparaturen und Stillstandszeiten (Ausschneiden und Nacharbeit an Edelstahl ist arbeitsintensiv)

- Erhöhter Ausschuss (eine einzige falsche Bogenserie kann ein ganzes Rohrstrangstück unbrauchbar machen)

- Verzögerungen bei der Inbetriebnahme durch Wiederholungsprüfung/erneute Inspektion

Die Wahl eines Lieferanten mit einem dokumentierten Inspektionsplan und Rückverfolgbarkeitsprozess reduziert diese Risiken. Für einen praktischen Wareneingangsansatz verknüpfen Sie Messungen (Außendurchmesser/Wandstärke/Abmessung) mit Markierungsfotos und Wärmenachweisen, damit Abweichungen handhabbar sind.

Hauptschritte zur Messung von Edelstahl-Stumpfschweißfittings:

Messen Sie zuerst den Außendurchmesser (beide Enden, mehrere Orientierungen), identifizieren Sie NPS aus Außendurchmesser-Tabellen, überprüfen Sie die Wandstärke an mehr als einer Stelle und bestätigen Sie die Abmessung (Ende-zu-Ende oder Mitte-zu-Ende) gegenüber der Zeichnung/dem Standard. Prüfen Sie abschließend den Endzustand (Fase/Rundheit) vor dem Zusammenbau.

Schnell-Checkliste für optimale Ergebnisse:

- Vor der Messung den Standard (ASME B16.9 / MSS / EN) überprüfen

- Beide Enden messen und maximalen/minimalen Außendurchmesser für Ovalitätsprüfung aufzeichnen

- Nennwanddicke durch Messung bestätigen (nicht annehmen)

- Abmessungen für Rohranschlüsse vor dem Rohrzuschnitt prüfen

- Rückverfolgbarkeit gewährleisten (Kennzeichnung + Wärmenachweis + Prüfprotokoll)

FAQ

Wie stellt Sunhy die Genauigkeit der Fitting-Messungen sicher?

Ein glaubwürdiger Ansatz ist ein dokumentierter Prüfplan mit Kalibrierung und Rückverfolgbarkeit.

Anfordern: (1) Maßprüfprotokolle (Außendurchmesser, Wanddicke, Abmessungen für Rohranschlüsse), (2) Werkzeugkalibrierungsnachweis und (3) Rückverfolgbarkeitsdokumentation mit Wärmenummern/Kennzeichnungen. Für höherspezifizierte Arbeiten zusätzlich Ultraschall-Stichprobenprüfungen an umgeformten Bereichen und Endzustandsprüfung (Rundheit + Fase) vor Freigabe zur Fertigung.

Welche Werkzeuge eignen sich am besten zur Messung von Edelstahl-Stumpfschweißfittings?

Für Außendurchmesser/Abmessungen für Rohranschlüsse Messschieber, für Wanddicke Mikrometer und für große Außendurchmesser Umfangsmessbänder verwenden.

Für die Endbearbeitung Fasen-/Winkelmesser und Richtscheit für Rechtwinkligkeitsprüfung verwenden. Werkzeuge kalibriert halten und Messverfahren standardisieren, damit verschiedene Prüfer reproduzierbare Ergebnisse erzielen.

Warum sind Normen wie ASME B16.9 wichtig?

Sie gewährleisten Austauschbarkeit und reduzieren “Überraschungen” beim Zusammenbau.

ASME B16.9 definiert Maßanforderungen und Toleranzen, damit Fittings von verschiedenen Lieferanten konsistent montiert werden können. In Kombination mit der richtigen Schweißnahtvorbereitung (ASME B16.25) wird sichergestellt, dass Verbindungen nach dem Schweißverfahren (WPS) ohne Zwangsausrichtung und ohne übermäßige Passungenauigkeit geschweißt werden können.

Was ist der Unterschied zwischen NPS und OD?

NPS ist eine Größenbezeichnung; OD ist der physische Durchmesser, den Sie messen.

Bestimmen Sie NPS, indem Sie den OD messen und mit der standardisierten OD-Tabelle für Rohre abgleichen. Dies verhindert den häufigen Fehler, Rohr vs. Rohr zu verwechseln, bei dem die “Größenangabe” nicht mit dem gemessenen OD übereinstimmt.

Wie können Einkäufer die Qualität von Fittings vor der Installation überprüfen?

Überprüfen Sie drei Dinge: Maße, Endzustand und Rückverfolgbarkeit.

Maße: OD (beide Enden), Wandstärke (mehrere Punkte) und Abstand (Take-off). Endzustand: Rundheit + Fasenqualität vor dem Schweißen. Rückverfolgbarkeit: Kennzeichnung/Chargennummer am Fitting stimmt mit den Prüfunterlagen und dem MTR/Prüfzertifikat überein. Fehlt eines dieser Elemente, steigt das Risiko für Nacharbeiten vor Ort deutlich.