Flanschdichtungen bieten eine zuverlässige Abdichtung, die Leckagen verhindert und Rohrverbindungen schützt. Qualitätsflansche, wie beispielsweise die Edelstahlflansche von Sunhy, helfen der Dichtung, ihre beste Leistung zu erbringen. Diese Komponenten adressieren Probleme wie Leckagen, Druckverlust, Korrosion, Vibration und Geräusche. Die folgende Tabelle zeigt, wie Flanschdichtungen häufige Rohrprobleme reduzieren:

| Rohrproblem | Dichtungsfunktion |

|---|---|

| Lecks | Füllt Oberflächenspalte und blockiert Leckagewege |

| Druckverlust | Hält dichte Abdichtung unter Druck aufrecht |

| Korrosion | Verhindert Flüssigkeitsaustritt, der Korrosion verursachen kann |

| Vibration | Bewegung aufnehmen und Befestigungselement-Lockerung reduzieren |

| Geräusch | Schwingungen und Geräuschübertragung dämpfen |

Die richtige Dichtungsauswahl und -installation verlängern die Systemlebensdauer und senken Reparaturkosten.

Was ist eine Flanschdichtung?

Eine Flanschdichtung ist ein Dichtungselement, das zwischen zwei Rohrflansche gelegt wird, um Leckagen zu verhindern und die Systemintegrität aufrechtzuerhalten.

Dieses einfache Bauteil spielt eine kritische Rolle in industriellen Rohrleitungssystemen. Es füllt die mikroskopischen Spalten zwischen den Flanschoberflächen aus und erzeugt eine dichte Abdichtung, die Fluide und Gase zurückhält.

Hauptfunktionen einer Flanschdichtung:

Die folgende Tabelle hebt die Hauptfunktionen einer Flanschdichtung in industriellen Rohrleitungen hervor:

| Funktion | Beschreibung |

|---|---|

| Leckage verhindern | Schafft eine zuverlässige Barriere, um Leckagen und Umweltkontamination zu verhindern. |

| Unvollkommenheiten ausgleichen | Gleicht Unvollkommenheiten auf Flanschoberflächen aus und gewährleistet eine dichtere Abdichtung. |

| Temperatur- und Druckbeständigkeit | Bietet Beständigkeit gegenüber Schwankungen von Temperatur und Druck in Rohrleitungssystemen. |

| Sicherheit erhöhen | Erhöht die Sicherheit durch effektive Rückhaltung gefährlicher oder flüchtiger Fluide. |

Häufig verwendete Materialien für Flanschdichtungen:

Hersteller wählen Dichtungsmaterialien basierend auf Fluidtyp, Temperatur und Druck aus.

- Komprimierte asbestfreie Faser (CNAF): Bietet gute chemische Beständigkeit, wird in Wasseraufbereitungs- und HLK-Systemen eingesetzt.

- PTFE (Polytetrafluorethylen): Bietet hohe chemische Beständigkeit, ideal für Chemiepipeline und pharmazeutische Produktion.

- Gummi (EPDM, NBR, Neopren): Bietet Vielseitigkeit für Bewegung; EPDM eignet sich für Wasser, NBR für Öle, Neopren für Wetterbeständigkeit.

- Spiralwickeldichtungen: Kombinieren Metall und Füllmaterial für Festigkeit und Flexibilität, werden in Öl- und Gaspipelines eingesetzt.

- Ring-Type-Joint (RTJ)-Dichtungen: Aus Vollmetall für Hochdruckanwendungen, werden in Raffinerien und Unterwasserpipelines eingesetzt.

- Metallummantelte Dichtungen: Enthalten ein weiches Füllmaterial in einer Metallhülle für Festigkeit, werden in Wärmetauschern und Reaktoren eingesetzt.

- Wellenmetall-Dichtungen: Für bessere Kompressionsrückstellung ausgelegt, werden in Kraftwerken und Chemiereaktoren eingesetzt.

Branchenvorschriften beeinflussen die Auswahl und Verwendung von Flanschdichtungen.

Ingenieure müssen Dichtungen wählen, die Emissionsstandards und Branchenanforderungen entsprechen.

Jüngste technologische Fortschritte haben die Leistung von Flanschdichtungen verbessert.:

- CNC-gesteuertes Schneiden mit Matrizen gewährleistet exakten Sitz in kritischen Anwendungen.

- Lasermessung verbessert die Maßhaltigkeit.

- Form-in-Place (FIP)-Technologie automatisiert die Dichtungsherstellung für eine nahtlose Abdichtung.

Eine Flanschdichtung muss zur Oberflächenbeschaffenheit des Flansches passen, um optimale Ergebnisse zu erzielen. Eine rauere Oberfläche kann den Griff verbessern, während eine glattere Oberfläche ein präzises Anziehdrehmoment erfordern kann, um Leckagen zu vermeiden. Moderne Dichtungen verwenden neue Materialien und Fertigungsverfahren, um höheren Drücken und Temperaturen standzuhalten, was sie sicherer und zuverlässiger macht.

Flanschdichtungslösungen

Wie Dichtungen abdichten

Eine Flanschdichtung erzeugt eine Abdichtung durch Komprimierung und Verformung, um Lücken zwischen den Flanschoberflächen zu füllen.

Wenn die Bolzen an einer Flanschverbindung angezogen werden, komprimiert sich das Dichtungsmaterial. Diese Kompression bewirkt, dass sich die Dichtung verformt und winzige Unregelmäßigkeiten auf den Flanschflächen ausfüllt. Der enge Kontakt verhindert das Austreten von Flüssigkeit oder Gas. Die Wirksamkeit dieser Abdichtung hängt vom ausgeübten Druck und den Eigenschaften des Dichtungsmaterials ab. Hochwertige Flansche, wie solche mit einer phonografischen Oberfläche von Sunhy, helfen der Dichtung, besser zu greifen und eine starke Abdichtung aufrechtzuerhalten.

Tipp: Passen Sie immer den Dichtungstyp und das Material an den Flansch und die Anwendung an. Dies verringert das Risiko von Leckagen und verbessert die Systemzuverlässigkeit.

Arten von Flanschdichtungen

Verschiedene Flanschdichtungstypen bieten einzigartige Stärken für verschiedene Anwendungen.

Das Die folgende Tabelle vergleicht gängige Dichtungstypen und ihre Leistung:

| Dichtungstyp | Festigkeit | Temperaturbeständigkeit | Leckageverhütung | Beste Anwendungsfälle |

|---|---|---|---|---|

| Spiralgewickelt | Hoch | Bis zu 1.100 °F | Ausgezeichnet | Hochdruckflansche, chemische Leitungen |

| Blech-/Flach | Mäßig | Bis zu 800 °F | Gut | Glatte Flanschoberflächen |

| Ring-Type-Joint (RTJ) | Hoch | Bis zu 1.200 °F | Ausgezeichnet | Öl und Gas, Hochdrucksysteme |

Spiralwickeldichtungen kombinieren Metall und Füllmaterial für Flexibilität und Festigkeit. Flachdichtungen funktionieren gut mit glatten Flanschen. Ring-Type-Joint-Dichtungen eignen sich für Hochdruck- und Hochtemperaturumgebungen.

Materialauswahl

Die Auswahl des richtigen Dichtungsmaterials ist entscheidend für langlebige, zuverlässige Rohrverbindungen.

Das Material muss dem Medium, der Temperatur und dem Druck im System widerstehen. Zum Beispiel, widerstehen PTFE-Dichtungen Korrosion besser als Graphitdichtungen, die mehr Korrosion auf Flanschoberflächen verursachen können. Diese Wahl beeinflusst, wie lange die Verbindung hält, insbesondere in rauen oder korrosiven Umgebungen.

- Das falsche Material kann versagen, was zu Leckagen und Umweltschäden führt.

- PTFE eignet sich gut für aggressive Chemikalien und reduziert Korrosion.

- Graphit verträgt hohe Temperaturen, kann aber das Korrosionsrisiko erhöhen.

- Gummidichtungen (wie EPDM oder NBR) eignen sich für Wasser- oder Ölleitungen, halten aber möglicherweise nicht bei extremer Hitze.

Hinweis: Über 30% von Flanschleckagen in Chemieanlagen resultieren aus falscher Dichtungsauswahl. Konsultieren Sie immer den Hersteller, insbesondere bei nichtmetallischen oder ausgekleideten Flanschen.

Die Flanschoberflächenbeschaffenheit beeinflusst ebenfalls die Dichtungsleistung:

- Eine rauere Oberfläche erhöht die Reibung, was weichen Dichtungen hilft, an Ort und Stelle zu bleiben und einem Ausblasen zu widerstehen.

- Eine glatte Oberfläche bietet möglicherweise nicht genügend Haftung, was zu Dichtungsbewegung und Leckagen führt.

- Die phonografische Oberfläche von Sunhy gewährleistet die richtige Textur für optimale Dichtungsauflage und Abdichtung.

Zusammenfassungstabelle: Auswirkungen des Dichtungsmaterials

| Material | Korrosionsbeständigkeit | Temperaturbereich | Umwelteinfluss |

|---|---|---|---|

| PTFE | Ausgezeichnet | -200 bis 260°C | Geringes Leckagerisiko |

| Graphit | Gut | -200 bis 450°C | Kann Flanschkorrosion erhöhen |

| Gummi | Mäßig | -40 bis 120°C | Geeignet für Wasser-/Ölleitungen |

Die Auswahl der richtigen Flanschdichtung und deren Anpassung an den Flanschtyp und die Oberflächenbeschaffenheit gewährleistet ein sicheres, dichtes und langlebiges Rohrleitungssystem.

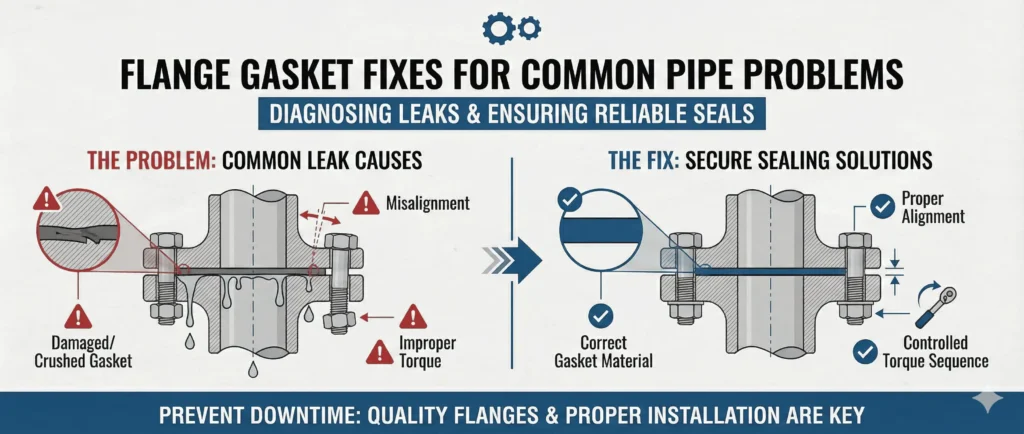

Behebung von Rohrleitungsproblemen

Problemidentifizierung

Die häufigsten Rohrleitungsprobleme umfassen Leckagen, Druckverlust und Dichtungsschäden.

Techniker erkennen diese Probleme oft durch Sichtprüfung auf sichtbare Leckagen, Korrosion oder ungewöhnliche Geräusche. Sie überprüfen auch Anzeichen von unzureichender Dichtungskompression oder chemischem Angriff. Häufige Ursachen sind:

- Unterkompression, Überkompression oder ungleichmäßige Kompression der Dichtung

- Wiederverwendung alter Dichtungen

- Chemischer Angriff, der zu Rissen oder Erweichung führt

- Falsche Dichtungsgröße oder -material

- Übermäßige Vibration oder thermischer Schock

- Verschmutzte oder beschädigte Flanschflächen

Eine Tabelle unten zeigt, wie Experten dichtungsbezogene Probleme diagnostizieren:

| Diagnosemethode | Anzeichen/Indikatoren |

|---|---|

| Sichtprüfung | Geringe Änderung der Dichtungsdicke, schwache Flanschmarkierungen, Oberflächenrückstände |

| Chemischer Angriff | Rissbildung, Erweichung, Verfärbung |

| Verhärtung von Elastomeren | Sprödes oder gerissenes Dichtungsmaterial |

| Montageprobleme | Pulver oder Grübchen auf der Dichtungsoberfläche |

| Ungleichmäßige Kompression | Spannungsrisse, ungleichmäßige Dicke |

| Überkompression | Zerdrückte oder beschädigte Dichtung |

| Wiederverwendung von Dichtungen | Mehrere Kompressionslinien |

Auswahl einer Flanschdichtung

Die Auswahl der richtigen Dichtung gewährleistet eine sichere und dichte Verbindung.

Ingenieure berücksichtigen mehrere Kriterien bei der Auswahl einer Dichtung für Hochdruck- oder kritische Anwendungen:

| Kriterien | Beschreibung |

|---|---|

| Druckstufe | Maximaler Druck, den die Dichtung aushalten kann |

| Temperaturbeständigkeit | Fähigkeit, Systemtemperaturen zu bewältigen |

| Chemische Verträglichkeit | Beständigkeit gegen Prozessmedien |

| Flanschtyp und -größe | Passgenaue Anpassung an den Flansch für gleichmäßige Abdichtung |

Sie passen das Dichtungsmaterial stets an das Medium und die Betriebsbedingungen an. Die richtige Größe verhindert Leckagen und gewährleistet langfristige Zuverlässigkeit.

Montageschritte

Die korrekte Installation verhindert Leckagen und verlängert die Lebensdauer der Dichtung.

Das Empfohlene Schritte umfassen:

- Richten Sie die Flansche mit Ausrichtungswerkzeugen aus.

- Setzen Sie die Dichtung gleichmäßig ein und zentrieren Sie sie zwischen den Flanschflächen.

- Schmieren Sie die Bolzengewinde und die Mutterauflageflächen.

- Ziehen Sie die Bolzen von Hand in einem Kreuzmuster an.

- Verwenden Sie einen Drehmomentschlüssel, um die Bolzen schrittweise in Stufen anzuziehen.

- Überprüfen Sie die Verbindung und führen Sie einen Drucktest durch.

Tipp: Überprüfen Sie vor der Montage alle Komponenten und vermeiden Sie das Überziehen der Bolzen.

Testen der Reparatur

Der Test bestätigt die Wirksamkeit der Reparatur und gewährleistet die Sicherheit.

Techniker verwenden mehrere Methoden:

| Prüfverfahren | Beschreibung |

|---|---|

| Sichtprüfung | Auf Oberflächenschäden, Verformungen und den Zustand der Schrauben prüfen |

| Maßprüfung | Passung und Zustand der Flanschfläche überprüfen |

| Druckprüfung | Hydrostatische oder pneumatische Tests zur Leckageprüfung verwenden |

| Zerstörungsfreie Prüfung (ZfP) | Interne Fehler mit Ultraschall- oder Magnetpulverprüfung erkennen |

| Drehmoment- und Dichtheitsüberprüfung | Bestätigen, dass Schrauben nach Spezifikation angezogen sind |

| Werkstoffprüfung | Analyse der Materialzusammensetzung und Härte |

Diese Schritte helfen, die Systemintegrität zu erhalten und zukünftige Ausfälle zu verhindern.

Wartungstipps

Erkennung von Dichtungsversagen

Die frühzeitige Erkennung von Dichtungsversagen verhindert Lecks und kostspielige Reparaturen.

Techniker achten auf mehrere Anzeichen, die auf ein Problem mit der Flanschdichtung hinweisen:

- Sichtbare Lecks oder Tropfen um die Flanschverbindung

- Korrosion oder Verfärbungen auf den Flanschflächen

- Lockere oder ungleichmäßige Schrauben

- Ungewöhnliche Geräusche oder Vibrationen aus der Leitung

- Risse, Schwellungen oder Sprödigkeit im Dichtungsmaterial

Regelmäßige Inspektionen helfen, diese Probleme zu erkennen, bevor sie zu Systemausfällen führen. Techniker verwenden auch Ultraschall- oder Infrarottests, um versteckte Lecks zu finden.

Präventive Wartung

Konsequente präventive Wartung verlängert die Lebensdauer von Flanschdichtungen und verbessert die Systemzuverlässigkeit.

Führende Hersteller empfehlen die folgenden Schritte:

| Präventive Maßnahme | Vorteil |

|---|---|

| Fachgerechte Installation | Sichert eine dichte Abdichtung und verhindert vorzeitiges Versagen |

| Materialauswahl | Passt Dichtung an Temperatur und Druck an |

| Regelmäßige Inspektionen | Erkennt Verschleiß, Korrosion oder Fehlausrichtung |

| Verwendung hochwertiger Dichtungen | Erhält die Dichtungsintegrität |

| Flanschschutz | Verhindert Beschädigungen während der Lagerung |

| Umweltschutz | Reduziert die Exposition gegenüber rauen Bedingungen |

Techniker sollten kalibrierte Drehmomentschlüssel verwenden und beim Anziehen der Schrauben ein Kreuzmuster einhalten. Die Schulung des Personals in Montage- und Wartungsverfahren verringert das Fehlerrisiko.

Wann zu ersetzen

Ersetzen Sie die Dichtung, wenn Anzeichen von Verschleiß, Beschädigung oder Verlust der Dichtungsintegrität auftreten.

Häufige Gründe für den Austausch sind:

- Die Dichtung zeigt Risse, Schwellungen oder Versprödung.

- Flanschflächen weisen Korrosion oder Unregelmäßigkeiten auf.

- Bolzen verlieren ihre Spannung oder zeigen Ermüdung.

- Das System weist trotz Nachziehen anhaltende Leckagen auf.

- Wartungsprotokolle zeigen wiederholte Probleme an derselben Verbindung.

Die Führung detaillierter Protokolle über Inspektionen und Austausche hilft, Wartungsarbeiten zu planen und unerwartete Ausfälle zu vermeiden.

Regelmäßige Inspektion und Wartung von Flanschdichtungen unterstützen Sicherheit, Kostenkontrolle und längere Lebensdauer. Sunhy’s Engagement für Qualität stellt sicher, dass ihre Edelstahlflansche und empfohlenen Wartungspraktiken zuverlässige Leistung in anspruchsvollen Umgebungen bieten.

Flanschdichtungen in Kombination mit hochwertigen Flanschen lösen häufige Rohrleitungsprobleme.

Sie verhindern Leckagen, reduzieren Ausfallzeiten und unterstützen sichere Betriebsabläufe. Fallstudien zeigen, dass die Auswahl der richtigen Dichtung und deren korrekte Installation kostspielige Verzögerungen vermeidet.

Proaktive Wartung und korrekte Dichtungsauswahl gewährleisten langfristige Zuverlässigkeit.

Teams, die ihre Systeme inspizieren und warten, sparen Geld und erfüllen Sicherheitsstandards.

Fachberatung hilft bei anspruchsvollen Anwendungen.

Branchenexperten empfehlen saubere Flanschoberflächen, die richtige Materialauswahl und sorgfältige Installation für optimale Ergebnisse. Das Team von Sunhy kann Benutzer durch diese Schritte führen.

FAQ

Was verursacht Dichtungsleckagen an Flanschen?

Unsachgemäße Installation, falsche Dichtungsauswahl oder beschädigte Flanschoberflächen verursachen Leckagen.

Techniker stellen oft Leckagen fest, wenn Schrauben ungleichmäßig angezogen sind oder wenn das Dichtungsmaterial nicht mit dem Fluid oder dem Druck im System übereinstimmt.

Wie oft sollten Flanschdichtungen inspiziert werden?

Inspizieren Sie Flanschdichtungen alle sechs Monate oder während der routinemäßigen Wartung.

Regelmäßige Kontrollen helfen, frühe Anzeichen von Verschleiß, Korrosion oder Leckagen zu erkennen. Teams können größere Ausfälle verhindern, indem sie einem konsequenten Inspektionsplan folgen.

Welches Dichtungsmaterial eignet sich am besten für chemische Rohrleitungen?

PTFE-Dichtungen bieten eine ausgezeichnete chemische Beständigkeit für die meisten chemischen Rohrleitungen.

Ingenieure wählen PTFE, weil es aggressiven Fluiden widersteht und eine starke Abdichtung beibehält. Die folgende Tabelle zeigt gängige Materialien und ihre besten Anwendungen:

| Material | Beste Anwendungsfälle |

|---|---|

| PTFE | Chemische Rohrleitungen |

| Gummi | Wasser-, Ölleitungen |

| Graphit | Hochtemperatur |

Dürfen Techniker Flanschdichtungen wiederverwenden?

Techniker sollten Flanschdichtungen nicht wiederverwenden.

Die Wiederverwendung von Dichtungen erhöht das Risiko von Leckagen und Systemausfällen. Neue Dichtungen gewährleisten eine ordnungsgemäße Abdichtung und halten Sicherheitsstandards ein.

Welche Anzeichen zeigen, dass eine Dichtung ausgetauscht werden muss?

Sichtbare Risse, Schwellungen, Leckagen oder Verlust der Bolzenspannung zeigen, dass eine Dichtung ausgetauscht werden muss.

Techniker achten auch auf Korrosion an den Flanschflächen und wiederholte Leckagen an derselben Verbindung.