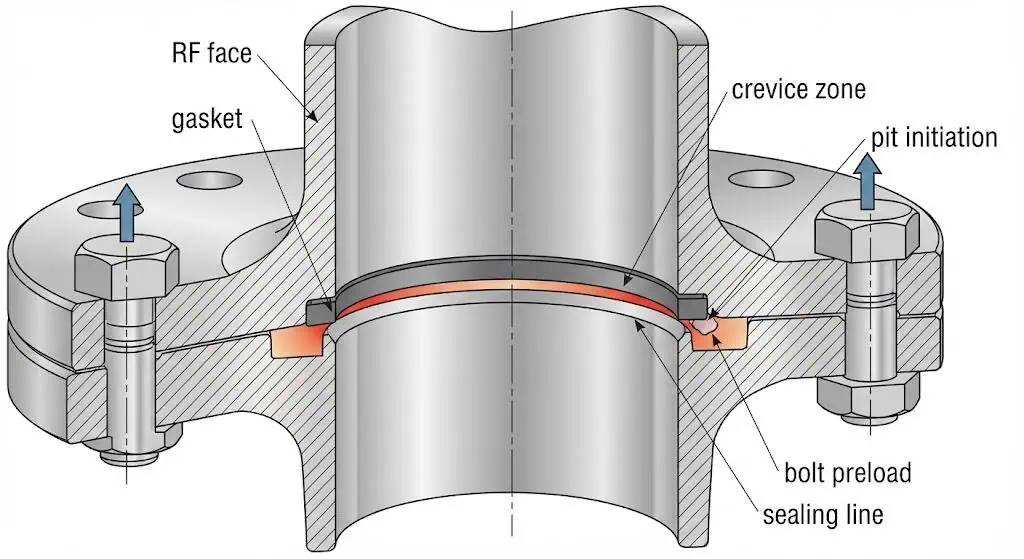

316/316L-Edelstahl ist in der Regel die beste “Standard”-Wahl für korrosive Einsätze in realen Rohrleitungssystemen, da er die Beständigkeit gegen chloridgetriebene Lochkorrosion und Dichtungs-/Gewindespaltkorrosion verbessert. Die Werkstoffauswahl ist am wichtigsten an den Stellen, an denen Armaturen tatsächlich versagen: unter Dichtungen, in Gewindegründen, in Totstrecken und in Wärmeeinflusszonen von Schweißnähten. Bei Chloridexposition in Meerwasser-Größenordnung (ca. 19.000 mg/L Chlorid), kann 316 immer noch Loch- oder Spaltkorrosion aufweisen – insbesondere bei Wärme und Stagnation – daher wird Duplex 2205 (oder höherlegierte Optionen) oft für kritische Einsätze bewertet. Raffinerien, Wasseraufbereitungsanlagen und petrochemische Anlagen sehen typischerweise zuerst lokalen Angriff (Loch-/Spaltkorrosion), nicht gleichmäßige Wanddickenabnahme, daher benötigen Sie Auswahlrichtlinien, die die Legierungsauswahl mit Verbindungsgeometrie, Temperatur, Spannung und Wartungsrealität verknüpfen – nicht nur eine “304 vs 316”-Liste. Sunhy fertigt Edelstahl-Rohrleitungsarmaturen und kann die technische Verifizierung durch klare Wärmenachverfolgbarkeit und Werkstoffprüfzeugnisse (MTRs) unterstützen, wenn in Angebotsanfragen spezifiziert.

304 vs 316 vs Duplex: Schnellvergleichstabelle

Korrosionsbeständigkeit und Anwendungen

316/316L- und Duplex-Edelstähle bieten höhere Beständigkeit gegen lokale Korrosionsmechanismen, die in Chloriddiensten dominieren.

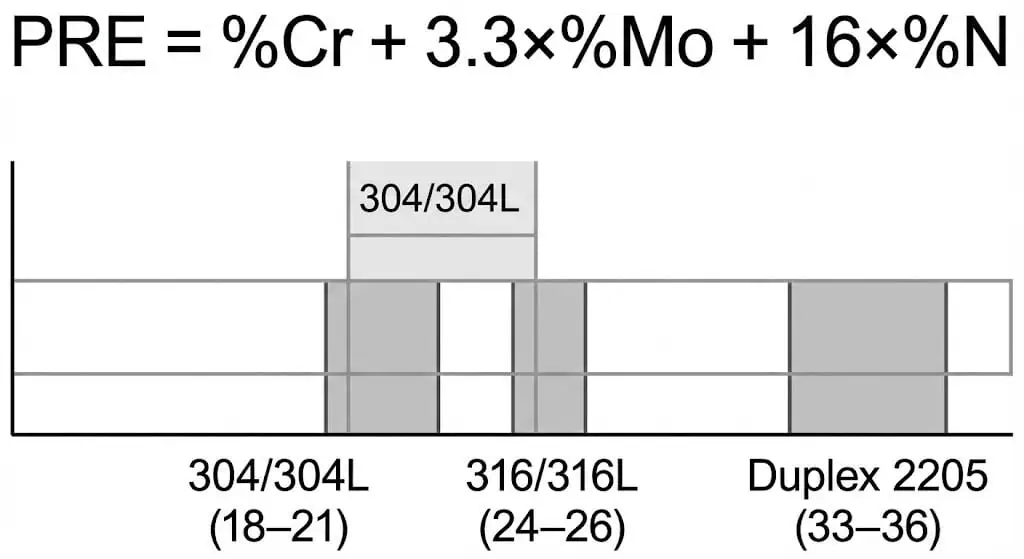

304-Edelstahl kann in milden Umgebungen (Lebensmittelverarbeitung, Haushaltswasser, nicht-chloridhaltige aggressive Medien) zuverlässig sein, wenn die Verbindungen so ausgelegt sind, dass Spalte minimiert werden und das System sauber gehalten wird. 316/316L enthält Molybdän, was die Beständigkeit gegen Lochkorrosion/Spaltkorrosion in chloridhaltigem Wasser und marinen Atmosphären erhöht (Auswahlhintergrund: Outokumpu Supra Datenblatt (PRE & SCC Hinweise)). Duplex 2205 bietet typischerweise eine noch höhere Lochkorrosionsbeständigkeit plus eine viel höhere 0,2%-Streckgrenze und wird häufig gewählt, wenn warme Chloride und Zugspannung Spannungsrisskorrosion oder Spaltkorrosion zu einem realistischen Versagensmodus machen. Sie können die Korrosionsleistung auch mit PRE (Pitting Resistance Equivalent) vergleichen: PRE = %Cr + 3,3×%Mo + 16×%N, aber denken Sie daran, dass Oberflächenbeschaffenheit, Temperatur, Spaltgeometrie und Sauerstoffverfügbarkeit die tatsächlichen Ergebnisse stark beeinflussen.

| Eigenschaft | 304/304L | 316/316L | Duplex 2205 |

|---|---|---|---|

| Lokalisierte Korrosion (Loch-/Spaltkorrosion) in Chloriden | Gut (milde Chloride, niedrige Temperatur) | Besser (Mo verbessert Loch-/Spaltkorrosionsbeständigkeit) | Ausgezeichnet (höheres PRE; bessere Reserve in warmen Chloriden) |

| Typische Anwendungen | Lebensmittel, Innenraumwasser, allgemeine Prozesse (geringer Chloridgehalt) | Küsten-/Außenbereich, Kühlwasser, chemische & Wasseraufbereitung | Meerwasser/Sole, Offshore, Entsalzung, hochchloridhaltige Medien |

| Häufige Schwachstellen, die konstruktiv berücksichtigt werden müssen | Gewinde, Dichtungen, Totzonen in chloridhaltigen Medien | Spalten in warmen, stagnierenden chloridhaltigen Medien | Schweißverfahrenskontrolle (Wärmeeintrag/Ferritgehalt) |

Festigkeit und Haltbarkeit

Duplex 2205 bietet die höchste Festigkeitsreserve und bessere mechanische Robustheit bei Vibration, Druckwechselbeanspruchung und Vorspannkraftstabilität der Verbindung.

In den meisten gängigen Normen/Produktformen weisen 304/304L und 316/316L ähnliche Festigkeitsniveaus auf, während Duplex 2205 typischerweise etwa das ~2-fache der Streckgrenze erreicht. Diese höhere Streckgrenze kann dünnwandigere Konstruktionen ermöglichen (sofern Norm und Korrosionszuschlag es zulassen) und das Risiko plastischer Verformung während der Montage verringern (z.B. Flanschverwölbung, Fressen der Gewinde durch Fehlausrichtung). Für Referenzauswahl-Diagramme siehe das Outokumpu Core-Datenblatt und Supra-Datenblatt, das Streckgrenze vs. Vorspannkraft-Trends für gängige Güteklassen vergleicht.

| Material | Zugfestigkeit (MPa) | Streckgrenze (MPa) |

|---|---|---|

| 304/304L | Typische Mindestwerte hängen von Produktform/Norm ab | ~200–230 (auftragsspezifisch) |

| 316/316L | Typische Mindestwerte hängen von Produktform/Norm ab | ~200–230 (auftragsspezifisch) |

| Duplex 2205 | Typischerweise höher als bei austenitischen Güteklassen | Oft ≥450 (auftragsspezifisch) |

Kostenüberlegungen

304 hat die niedrigsten Materialkosten, 316/316L erhöht die Legierungskosten für Korrosionsreserve, und Duplex gewinnt oft bei Lebenszykluskosten, wenn Ausfälle teuer sind.

In der Beschaffungspraxis können Legierungszuschläge, die durch Ni/Mo-Märkte getrieben werden, den Preisunterschied dominieren. Die technische Frage ist nicht “welches ist billiger pro kg”, sondern “was kostet ein Leck, eine Abschaltung oder ein Austauschprojekt”. Edelstahl in Wasser- und Prozessanwendungen wird oft durch Gesamtinstallations-/Lebenszykluskosten gerechtfertigt, nicht nur durch Rohstoffpreis (Beispiele aus der Wasserindustrie: SSINA – Edelstahl in der Wasserförderung und -verteilung). Wenn Ihr System spaltanfällige Verbindungen (Dichtungen/Gewinde) und warme Chloride enthält, ist ein Wechsel zu einer höherwertigen Legierung oft kostengünstiger als wiederholte Wartung.

| Klasse | Relative Kosten (typisch) | Kostentreiber / Anmerkungen |

|---|---|---|

| 304/304L | 1,0× Basiswert | Guter Wert bei niedrigen Chloridgehalten und Verbindungen, die Spaltkorrosion vermeiden |

| 316/316L | ~1,2–1,6× (variabel) | Molybdänhaltiger austenitischer Stahl; oft die Standard-Aufwertung für chloridhaltiges Wasser/Outdoor-Einsatz |

| Duplex 2205 | ~1,4–2,0× (variabel) | Höhere Festigkeit und höherer PRE; oft gerechtfertigt bei warmen Chloriden + Spannung/Spalten, die Spannungsrisskorrosion/Spaltkorrosion verursachen |

Tipp: Wenn Ihr Einsatzgebiet “Chloride + Hitze + Zugspannung + Spalten” ist, behandeln Sie es als Problem der Ausfallvermeidung, nicht als Warenkauf. Duplex 2205 wird häufig speziell ausgewählt, um dieses kombinierte Risikofenster zu verringern.

Lochfraßbeständigkeit & Chloridumgebungen (PREN-Übersicht)

Rostfreie Stähle in Chloriddienst versagen normalerweise durch Lochfraß und Spaltkorrosion, nicht durch gleichmäßige Abnahme.

PRE (in der Praxis oft PREN genannt) ist ein schnelles Vergleichsinstrument, da es die Legierungselemente erfasst, die die Passivschicht verstärken und die Lochbildung widerstehen. Outokumpu definiert PRE mit PRE = %Cr + 3,3×%Mo + 16×%N. Höherer PRE bedeutet im Allgemeinen eine bessere Sicherheitsmarge in Chloriden, ist aber keine Garantie: Spaltgeometrie, Temperatur, Oberflächenzustand (Anlassfarben/freies Eisen) und Sauerstoffverfügbarkeit können die Ergebnisse in realen Verbindungen dominieren.

Für schnelle Werkstoffauswahl in Chloridumgebungen verwenden Sie diese praktischen Richtlinien (typische Ingenieurrichtlinie; tatsächliche Grenzen hängen von Chloridgehalt, Temperatur, Stagnation und Verbindungsspalten ab):

- Leichte Korrosion, niedrige Chloride (sauberes Innenraum-Dienstwasser, salzarmes Kondensat, allgemeine Versorgungsleitungen) – 304/304L kann akzeptabel sein, wenn die Temperaturen moderat sind und Spalten minimiert werden.

- Chloridhaltiges Wasser, Außen- oder Küstenexposition (Kühlwasser mit Chloriden, Küsteninstallationen, Waschbereiche, viele Wasseraufbereitungsleitungen) – 316/316L ist normalerweise die Standardwahl.

- Starke Chloride mit Hitze und/oder Spannung (warmes Meerwasser/Sole, Offshore, Hochdruck-Entsalzung, aggressive chemische Verarbeitung) – Duplex 2205 wird häufig bewertet, um die Loch-/Spaltkorrosionsbeständigkeit und den Spannungsrisskorrosionsabstand zu verbessern.

| Stahltyp | Typische PRE (bestell-/spezifikationsabhängig) |

|---|---|

| 304/304L | ~18–21 |

| 316/316L | ~24–26 |

| Duplex 2205 | ~33–36 |

Hinweis: Die Exposition in Meerwassermaßstab ist extrem: Meerwasser enthält etwa 19.000 mg/L Chlorid. Unter warmen stagnierenden Bedingungen kann Spaltkorrosion an Dichtungsverbindungen auftreten, selbst wenn gerade Rohre in Ordnung aussehen.

Edelstahl-Rohrverbindungen: Güteklassenübersicht

304 Edelstahl: Anwendungen und Grenzen

304/304L Edelstahl ist zuverlässig für milde Umgebungen, hat jedoch klare Grenzen in chloridhaltigen Anwendungen – insbesondere an Spalten und Gewinden.

304 Edelstahl-Rohrverbindungen funktionieren gut in sauberen Wassersystemen, der Lebensmittelverarbeitung und innenliegenden Versorgungsanlagen, wo Korrosionsfaktoren kontrolliert werden. Ein wesentlicher technischer Vorteil ist, dass in vielen Wasserzusammensetzungen 304 und 316 keine Korrosionszuschläge benötigen, da sie allgemeiner Abnahme widerstehen; die Kontrolle lokaler Korrosion wird zum Konstruktionsschwerpunkt (Wassersektor-Leitfaden: BSSA – Auswahl in Wasser & Abwasser).

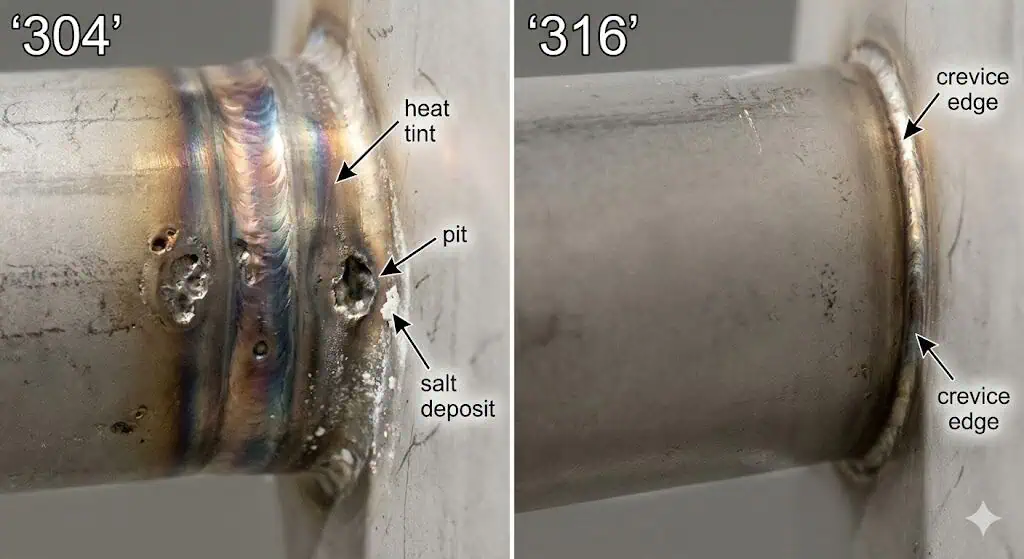

Wo 304 in Schwierigkeiten gerät, ist chloridgetriebener lokaler Angriff: Lochfraß außen in Küstenatmosphären und Spaltkorrosion unter Dichtungen, Gewindedichtmitteln, Ablagerungen oder stagnierenden Bereichen. In realen Anlagen haben “304-Versagen”-Geschichten fast immer einen Geometrie-/Wartungstreiber – Totstrecken, Dichtungskompression, Anlassfarben oder Oberflächeneisenkontamination – nicht einen sauberen, voll belüfteten geraden Abschnitt.

Feldbeispiel (typisch): Eine Küstenversorgungsanlage verwendete 304 Gewindet-Stücke an einer chlorierten Leitung mit geringem Durchfluss. Nach Monaten intermittierender Betriebszeit begannen Lecks an Gewindegründen, wo Dichtmittel chloridreiche Feuchtigkeit einschloss. Die Lösung war nicht nur Legierungswechsel; es war die Umstellung auf Stumpfschweißverbindungen wo möglich, die Beseitigung von Totstrecken und das Upgrade auf 316L an den verbleibenden spaltanfälligen Stellen.

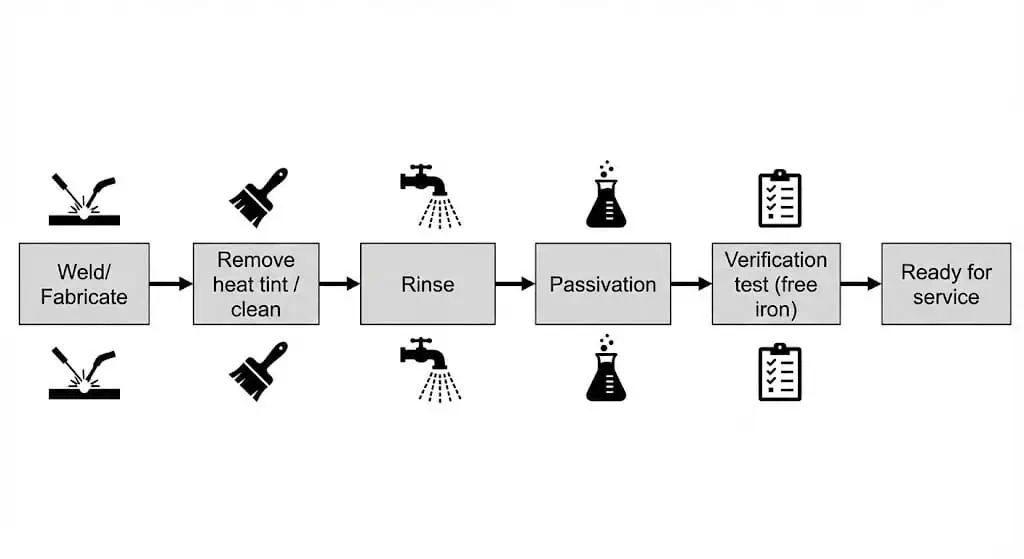

Wenn Ihre Fertigung Schweißen beinhaltet, wird 304L häufig gewählt, um das Sensibilisierungsrisiko in der wärmebeeinflussten Zone zu reduzieren. Nach der Fertigung werden Reinigung/Beizen/Passivierung oft spezifiziert, um die Korrosionsbeständigkeit wiederherzustellen, wenn Anlassfarben oder freie Eisenkontamination vorliegen (Referenznormen: ASTM A380 Übersicht und ASTM A967/A967M (Passivierung)).

Häufige Zertifizierungen umfassen:

| Zertifizierung | Beschreibung |

|---|---|

| ISO 9001 | Qualitätsmanagementsystem-Kontrollen (Rückverfolgbarkeit, Prüfung, Kalibrierung) |

| ASME / Maßnormen | Geben Sie die anwendbare Norm an (z. B., ASME B16.9), damit Armaturen den Systemanforderungen entsprechen |

| EN 10204 (3.1) / MTR | Materialprüfberichte und Chargenrückverfolgbarkeit (Chemie/mechanische Eigenschaften verifizieren) |

Technische Anmerkung: Wenn 304 aus Kostengründen spezifiziert wird, kontrollieren Sie die Ausfallursachen – vermeiden Sie Gewinde in feuchten Chloriden, minimieren Sie Dichtungsspalte, entfernen Sie Anlassfarben und spezifizieren Sie Reinigung/Passivierung, wenn Fertigungskontamination wahrscheinlich ist (ASTM A380 / ASTM A967).

316 Edelstahl: Verbesserter Korrosionsschutz

316/316L ist die praktische Standardgüte für viele korrosive Anwendungen, da sie die Lochkorrosions-/Spaltkorrosionsbeständigkeit gegenüber Chloriden verbessert, bei überschaubaren Kosten und Fertigungsaufwand.

316/316L ist molybdänhaltig, und diese Mo-Zugabe ist ein Grund, warum sein PRE typischerweise höher ist als bei 304 (siehe PRE-Formel und Trends im Outokumpu Supra-Datenblatt). In der Praxis wird 316/316L häufig für Kühlwasserkreisläufe, Küsteninstallationen, Spülbereiche und viele Wasseraufbereitungs- oder chemische Prozessleitungen ausgewählt, wo Chloride und Feuchtigkeit zum normalen Betrieb gehören.

Wo 316 dennoch versagen kann: heiße, stagnierende, chloridreiche Spalten (unter Dichtungen, Ablagerungen und Gewindegrund). Outokumpu weist darauf hin, dass Anwendungen, die Zugspannung, Chloride und Temperaturen über etwa ~50°C kombinieren, als SCC-Risikofälle für einige austenitische Edelstähle behandelt werden sollten – deshalb wird Duplex oft in Betracht gezogen, wenn die Aufgabe “warme Chloride + Spannung” ist.”

Feldbeispiel (typisch): Ein 316L-Flanschstutzen in einem warmen Salzwasserdienst zeigte Angriff an der Dichtungslinie, während das gerade Rohr akzeptabel aussah. Die Korrekturmaßnahmen waren (1) stagnierende Taschen beseitigen, (2) Dichtungstyp/-oberfläche wechseln, um die Spaltstärke zu reduzieren, (3) die Nachbearbeitungsreinigung verbessern und (4) Duplex 2205 für die spaltdominierten Verbindungen bewerten.

| Legierung | Chrom | Nickel | Molybdän | Korrosionsbeständigkeitseigenschaften |

|---|---|---|---|---|

| 304/304L | ~18% (typisch) | ~8% (typisch) | ~0% | Allgemeine Korrosionsbeständigkeit; das Risiko für lokale Korrosion steigt schnell in Chloriden/Spalten |

| 316/316L | ~16–18% (typisch) | ~10–14% (typisch) | Molybdänhaltig | Verbesserte Lochkorrosions-/Spaltkorrosionsbeständigkeit in Chloriden; dennoch anfällig in heißen stagnierenden Spalten |

Anwendungen umfassen üblicherweise:

- Kühlwasser- und Versorgungsleitungen mit messbaren Chloriden

- Wasseraufbereitungsanlagen und Verteilungskomponenten

- Chemieprozessleitungen, in denen Chloride vorhanden sind

- Küsten-/Außenverkleidungen und Reinigungsumgebungen

- Sanitäranlagen, bei denen Reinigungsfähigkeit und Korrosionssicherheit gleichermaßen erforderlich sind

Duplex-Edelstahl: Hohe Leistung in rauen Umgebungen

Duplex 2205 wird oft gewählt, wenn 316/316L nicht mehr “sicher genug” ist, da er höhere Festigkeit, höheren PRE-Wert und bessere Widerstandsfähigkeit gegen chloridbedingte Rissrisken kombiniert.

Duplex-Edelstahl-Rohrverbindungen haben eine zweiphasige Struktur (Austenit + Ferrit). In technischer Hinsicht sind die praktischen Vorteile (1) höhere Streckgrenze für Druck-/Schwingungs-/Montagerobustheit und (2) verbesserte Widerstandsfähigkeit gegen chloridinduzierte Spannungsrisskorrosion und lokale Korrosion im Vergleich zu Standard-Austenit-Stählen in vielen warmen Chloridfällen. Duplex ist eine häufige Wahl für Offshore-Seewassersysteme, Hochdruck-Entsalzungsanlagen und Sole-/Chemiedienste, bei denen ein Leck zu erheblichen Sicherheits- oder Stillstandskosten führt.

Der Kompromiss liegt in der Schweiß- und Fertigungskontrolle: Die Duplex-Leistung ist empfindlich gegenüber Wärmeeintrag, Zwischenlagentemperatur und dem resultierenden Phasengleichgewicht. Typische Schweißrichtlinien umfassen eine enge Kontrolle der Zwischenlagentemperatur (oft in Duplex-Richtliniendokumenten mit ≤150°C spezifiziert) und qualifizierte Verfahren für die spezifische Produktform. Wenn Sie Duplex-Verbindungen spezifizieren, fordern Sie klare WPS/PQR-Kontrollen und Materialrückverfolgbarkeit in der Bestellung.

Wichtige technische Vorteile (warum Duplex gewählt wird):

Duplex-Edelstahl-Rohrverbindungen werden typischerweise spezifiziert, wenn der Betrieb “Chloride + Wärme + Spannung” aufweist und die Verbindungsgeometrie Spalten nicht eliminieren kann. In diesen Fällen rechtfertigen die höhere PRE und die Spannungsrisskorrosionsbeständigkeit (SCC) in der Regel den Beschaffungsaufpreis.

- Höhere PRE durch Cr/Mo/N (PRE-Formel)

- Höhere Streckgrenze (Stabilität der Verbindungsvorspannkraft, reduziertes Verformungsrisiko)

- Häufig verwendet, um das Risikofenster für Chlorid-SCC im Vergleich zu Standard-Austenit-Stählen in warmen Chlorid-Umgebungen zu reduzieren

| Eigenschaft | Duplex-Edelstahl | Traditioneller Austenitischer Edelstahl |

|---|---|---|

| Streckgrenze (typischer Trend) | ~2× höher als die 304/316-Familien | Niedriger (anfälliger für plastische Verformung bei Überlast) |

| Lokaler Korrosionsspielraum in Chloriden | Höhere PRE; besserer Loch-/Spaltkorrosionsbeständigkeitsspielraum | Niedrigerer PRE; Spaltkorrosion kann in warmen Chloriden dominieren |

| Beständigkeit gegen Chlorid-Spannungsrisskorrosion | Typischerweise besser in vielen warmen Chloridfällen | Risiko steigt, wenn Chloride + Zugspannung + erhöhte Temperatur kombiniert werden |

| Fertigungssensitivität | Höher (WPS-Kontrolle ist kritisch) | Niedriger (benötigt dennoch gute Praktiken) |

| PRE (typisch) | ~33–36 | 304 ~18–21; 316 ~24–26 |

Duplex ist kein “Marketing-Upgrade”. Es ist eine Risikokontrollwahl für warme Chloride, hohe Spannung und spaltanfällige Verbindungen, wo 316/316L eine etablierte Ausfallhistorie hat.

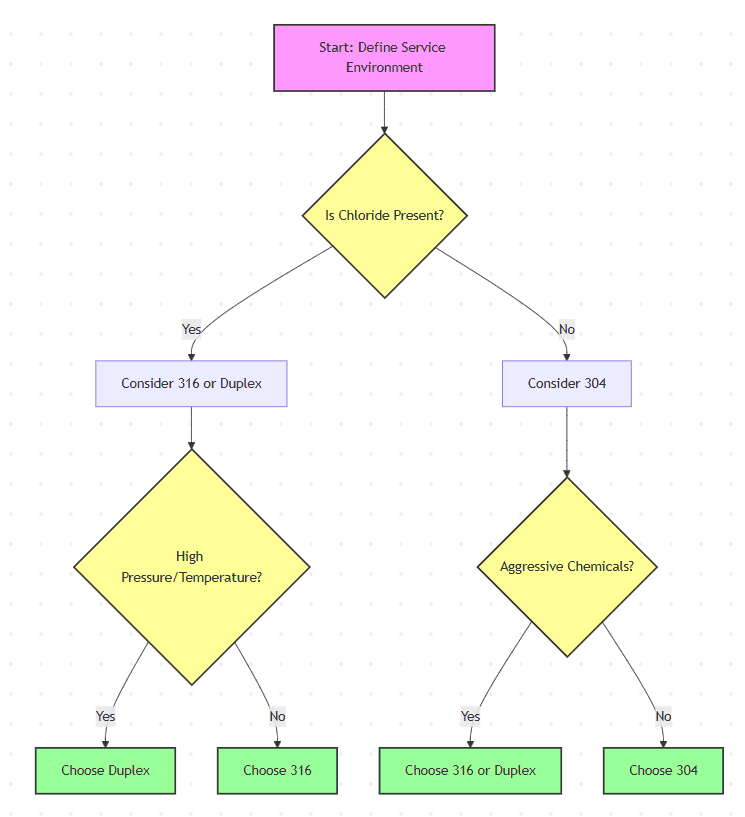

Auswahl der richtigen Edelstahl-Rohrverbindungen: Praktischer Auswahlleitfaden

Bewertung von Umgebungs- und chemischer Belastung

Passen Sie die Güteklasse an den tatsächlich erwarteten Korrosionsmechanismus in Ihren Verbindungen an: Lochkorrosion, Spaltkorrosion, Spannungsrisskorrosion oder galvanische Effekte.

Beginnen Sie mit der Fluidchemie (Chloride, Oxidationsmittel, pH-Wert), überlagern Sie dann Temperaturprofil und Strömungsregime (stagnierend vs. turbulent). Viele “rätselhafte Leckagen” sind spaltgetrieben: Eine abgedichtete Verbindung fängt ein kleines Volumen sauerstoffarmer Lösung ein, die lokale Chemie verschiebt sich, und lokalisierter Angriff beginnt unter der Dichtung, selbst wenn das Hauptfluid akzeptabel erscheint. Konstruktion und Wartung sind genauso wichtig wie die Legierungsauswahl – Reinigung, Ablagerungskontrolle und Beseitigung von Toträumen können eine mittlere Legierung in der Praxis wie eine höherwertige Lösung wirken lassen (Referenzen aus dem Wassersektor: BSSA und SSINA).

| Korrosionstyp | Was bedeutet das für Verbindungen |

|---|---|

| Gleichmäßige Korrosion | Weniger häufig bei Edelstahl in neutralen Wässern; prüfen Sie starke Säuren/Laugen und Oxidationsmittel |

| Lochkorrosion | Chloridinduzierte lokale Korrosionsstellen; höhere PRE und bessere Oberflächenbeschaffenheit helfen |

| Spaltkorrosion | Dominant an Dichtungen/Gewinden/Ablagerungen; Konstruktion und Dichtungswahl entscheiden oft über den Erfolg |

| Spannungsrisskorrosion (SCC) | Risiko steigt mit Zugspannung + Chloriden + erhöhter Temperatur (siehe ~50°C-Hinweis in Outokumpu-Leitfaden) |

| Kontaktkorrosion | Greift normalerweise das unedlere Metall (z.B. Kohlenstoffstahl) in feuchten Elektrolyten an; Isolation kann erforderlich sein |

Tipp: “Chloride + Spalten” ist die häufigste Gleichung für Armaturenversagen. Wenn Sie Spalten nicht beseitigen können, erhöhen Sie die PRE und verbessern Sie die Oberflächenbeschaffenheit – und dokumentieren Sie dies in Ihrer Anfrage (MTR + Reinigungs-/Passivierungsanforderungen).

Temperatur, Druck und mechanische Anforderungen

Temperatur und Spannung beeinflussen nicht nur die Festigkeit – sie verändern auch das Korrosionsverhalten und das SCC-Risiko.

Höhere Temperaturen beschleunigen elektrochemische Reaktionen und können Edelstahl in Chloriden, insbesondere in Spalten, von “sicher” zu “grenzwertig” verschieben. Druckwechsel und Vibration sind wichtig, da sie die Zugspannung erhöhen und die Dichtungsvorspannkraft im Laufe der Zeit lockern können. Die Festigkeit von Duplex kann die Verbindungsstabilität verbessern, jedoch nur, wenn Fertigung und Schweißen ordnungsgemäß kontrolliert werden.

Hinweis: Die unten angegebene “maximale Betriebstemperatur” ist keine Chloridkorrosionsgrenze; es handelt sich um einen groben Referenzwert für Hochtemperaturoxidation. Für Chloriddienst sind die bestimmenden Faktoren in der Regel Chloridgehalt, Temperatur, Sauerstoff und Spannungszustand – nicht Oxidation.

| Werkstoffgüte | Hochtemperaturoxidationsreferenz (°C, ungefähr) | Festigkeitstrend | Typische Anwendungsfälle |

|---|---|---|---|

| 304/304L | Hoch (anwendungsabhängig) | Basisaustenitisch | Allgemeine Sanitärinstallation, Inneninstallationen, Dienst mit niedrigem Chloridgehalt |

| 316/316L | Hoch (anwendungsabhängig) | Basisaustenitisch | Marine/Küste, Chemie, Wasseraufbereitung |

| Duplex 2205 | Hoch (anwendungsabhängig) | Höhere Streckgrenze | Öl & Gas, Entsalzung, warme Chloride + Spannung |

- Festigkeit: hält Druck, Vibration und Montagelasten ohne bleibende Verformung aus.

- Duktilität: toleriert Montagefehlausrichtungen ohne Rissbildung.

- Zähigkeit: wichtig für Stoß- und Tieftemperaturbeanspruchung (falls erforderlich durch Spezifikation prüfen).

Hinweis: Duplex verbessert oft die Verbindungsstabilität und den Spannungsrisskorrosionsabstand in warmen Chloriden, aber nur wenn die Schweißverfahrenskontrolle als technische Anforderung behandelt wird, nicht als nachträglicher Gedanke.

Budget und Lebenszykluswert

Die Lebenszykluskosten werden von Stillstandszeiten, Leckreaktion und Austauscharbeit dominiert – nicht nur vom Legierungskaufpreis.

Die Wahl von 304 für ein chloridhaltiges System kann effizient erscheinen, bis das erste Leck an einer abgedichteten Verbindung in einem schwer zugänglichen Gestell auftritt. Edelstahl kann eine lange Lebensdauer in Wassersystemen bieten, wenn Werkstoffauswahl und Fertigungspraktiken zur Umgebung passen (Wasserreferenzen: SSINA und World Stainless / ISSF – Trinkwasserversorgung), aber die falsche Güte in der falschen Verbindungsgeometrie kann frühzeitig durch lokalisierte Korrosion versagen.

- Spaltgetriebene Leckagen beginnen oft an Dichtungen/Gewinden/Ablagerungen – konstruieren Sie diese Bereiche entsprechend.

- Nachbearbeitungsreinigung/Passivierung kann die Korrosionsbeständigkeit wiederherstellen, wenn Anlassfarben oder freie Eisenkontamination vorliegen (ASTM A380 / A967).

- Die höheren Legierungskosten sind oft in warmen Chlorid-Spaltbereichen gerechtfertigt, selbst wenn gerade Rohre mit einer niedrigeren Güteklasse überleben könnten.

| Klasse | Anschaffungskosten | Wartungsrisiko in Chloriden | Lebenszykluswert (typisch) |

|---|---|---|---|

| 304/304L | Niedrig | Höher (Spalten/Gewinde in Chloriden) | Hoch bei mildem Betrieb; kann bei warmen Chloriden schlecht sein |

| 316/316L | Mittel | Mäßig (trotzdem warme stagnierende Spalte beobachten) | Oft beste Balance für chloridhaltiges Wasser/Außenexposition |

| Duplex 2205 | Höher | Niedriger (wenn die Fertigung kontrolliert ist) | Stark bei schweren Einsätzen, bei denen ein Leck kostspielig ist |

Fallnotiz (typisch): Bei Wasser- und Entsalzungsprojekten wird die Auswahl von Edelstahl häufig durch Ersatzarbeitskosten, Stillstandskosten und korrosionsbedingte Wasserqualitätsprobleme gerechtfertigt – nicht nur durch den Metallpreis. Nutzen Sie Branchenreferenzen (SSINA / ISSF / BSSA), um Lebenszyklusargumente in Ihrem Konstruktionsdossier zu untermauern.

Schnelle Werkstoffauswahl-Checkliste

Nutzen Sie diese Checkliste, um schnell einen vertretbaren Edelstahlwerkstoff zu bestimmen – und um eine Beschaffungsspezifikation zu erstellen, die das Risiko “unbekannter Ersatzstoffe” verhindert.

- Medien und Verunreinigungen identifizieren (Chloride, Oxidationsmittel, pH-Wert, Ablagerungen).

- Temperaturprofil abbilden (normal + Störfall + stagnierende Bedingungen).

- Spaltstellen identifizieren (Dichtungen, Gewinde, Überlappungsverbindungen, Ablagerungen, Totstrecken).

- Definieren Sie mechanische Belastungen (Druckwechsel, Vibration, Montagespannung).

- Wählen Sie die Legierung nach dem Mechanismus (Lochkorrosion/Spaltkorrosion vs. Spannungsrisskorrosion vs. Prozesschemie).

- Legen Sie die Norm/Spezifikation in der Anfrage fest (Materialnorm + Maßnorm + Prüfung).

- Fordern Sie Rückverfolgbarkeit (Chargennummer + EN 10204 3.1 / MTR + PMI bei kritischen Anwendungen).

- Spezifizieren Sie Oberflächenzustandskontrollen bei Bedarf (Beizen/Passivieren nach ASTM A380/A967).

| Klasse | Schlüsseleigenschaften | Häufige Anwendungen |

|---|---|---|

| 304/304L | Allgemeine Korrosionsbeständigkeit; am besten in milden Umgebungen | Lebensmittel, Getränke, Inneninstallationen, Prozesse mit niedrigem Chloridgehalt |

| 316/316L | Höhere PRE aufgrund von Mo; bessere Chloridtoleranz | Küsten-/Außenbereich, Wasseraufbereitung, Kühlwasser, viele Chemikalien |

| 2205 Duplex | Höhere PRE + höhere Streckgrenze; verbesserte SCC-Marge | Offshore, Entsalzung, Salzlösungen, warme Chloride + Spannung |

Beschaffungshinweis: Wenn Sie Stumpfschweißfittings kaufen, geben Sie den Maßstandard an (z.B., ASME B16.9) und fordern Sie MTR/PMI/Rückverfolgbarkeit, um einen Qualitätsaustausch zu verhindern.

Flussdiagramm: Schritt-für-Schritt-Auswahlleitfaden

Sunhys Produktkatalog umfasst gängige Qualitäten und Verbindungstypen (Stumpfschweiß, Gewinde, Flansch). Für anspruchsvolle Projekte fordern Sie Dokumentation an, die Ihrer Spezifikation entspricht: MTR, Chargenrückverfolgbarkeit und definierte Prüf-/Testschritte.

Häufige Fehler bei der Auswahl von Edelstählen für korrosive Anwendungen

Übermäßiges Vertrauen auf 304 in chloridreichen Umgebungen

304 wird oft aus Kostengründen gewählt, versagt dann aber an Spalten (Dichtungen/Gewinde/Ablagerungen), wenn Chloride und Feuchtigkeit anhaltend vorhanden sind.

Chloridionen destabilisieren die Passivschicht lokal, was zu Lochfraß führt, der zu durchgehenden Wandleckagen werden kann. Dies ist besonders häufig dort, wo Sauerstoffmangel herrscht (unter Dichtungen/Ablagerungen) und wo die Geometrie Flüssigkeit einschließt. Mit anderen Worten: “304 versagt” ist oft eine Geschichte aus “Spalt + Chlorid + Wartung”.

| Konsequenz | Beschreibung |

|---|---|

| Spannungsrisskorrosion (SCC) | Bei Chlorid-, Spannungs- und Temperaturbedingungen kann Rissbildung ohne großen Metallverlust auftreten. |

| Lochkorrosion | Kleine, tiefe Löcher können Armaturen durchdringen, selbst wenn die Wandstärke an anderer Stelle “in Ordnung” aussieht. |

| Spaltkorrosion | Angriff konzentriert sich unter Dichtungen, Gewinden, Ablagerungen und stagnierenden Taschen. |

Tipp: Wenn Ihr Design Gewinde oder Dichtungsverbindungen in feuchten Chloriden umfasst, behandeln Sie 316/316L als Ausgangspunkt und bewerten Sie Duplexstahl für warme/beanspruchte Anwendungen.

Vernachlässigung von Schweißkorrosion und wärmebeeinflussten Zonen

Schweißwärmeanlauffarben, Oberflächenkontamination und Sensibilisierungsrisiko können eine “gute Legierung” in eine “schlechte Oberfläche” verwandeln.”

Schweißen verändert den Oberflächenzustand und die Mikrostruktur. Wärmeanlauffarben und eingebettete Eisenkontamination sind häufige Hauptursachen für frühzeitige lokalisierte Korrosion in der Nähe von Schweißnähten. Technische Maßnahmen umfassen qualifizierte Verfahren, sauberes Werkzeug (Vermeidung von Kreuzkontamination durch Kohlenstoffstahl) und die Spezifizierung von Reinigung/Beizen/Passivierung nach der Fertigung bei Bedarf (ASTM A380 / A967/A967M).

- Verformungen und Passungsprobleme können Dichtungsleckagen oder ungleichmäßige Kompression verursachen – oft fälschlich als “Korrosion” diagnostiziert.”

- Anlassfarben und freie Eisenkontamination können die lokale Korrosionsbeständigkeit in Schweißnähe verringern.

- Bei Duplexstählen ist die Schweißverfahrenskontrolle entscheidend (Wärmeeintrag/Zwischenlagen-Temperatur/Phasenbilanz).

| Häufiger Fehler | Was es verursacht |

|---|---|

| Oberflächenkontamination / unzureichende Reinigung | Frühe Lochkorrosion in Schweißnähe und in Spalten; verringerter Korrosionsspielraum |

| Unkontrollierte Schweißparameter | Gefügeprobleme (besonders bei Duplex), verringerte Zähigkeit/Korrosionsbeständigkeit |

Ingenieurhinweis: Wenn das System “nur in Schweißnähe” versagt, nicht sofort auf “falsche Legierung” schließen. Anlassfarben, Kontamination und ob Reinigung/Passivierung spezifiziert und verifiziert wurde, prüfen.

Nur nach Preis, nicht nach Lebenszykluskosten auswählen

Der niedrigste Anfangspreis kann zur teuersten Option werden, wenn Ersatzbeschaffung, Stillstandszeiten und Leckreaktionen berücksichtigt werden.

Lebenszykluskostenversagen sind häufig, wenn 304 in chloridhaltigen Umgebungen mit spaltanfälligen Verbindungen installiert wird und die Wartung jährlich wiederholt wird. Edelstahl kann in Wasser- und Prozesssystemen äußerst kosteneffektiv sein, wenn die Güteklassenauswahl und Fertigung korrekt sind (Branchenbeispiele: SSINA-Wassersysteme), aber er ist unnachsichtig, wenn die Geometrie Chloride einschließt und Sauerstoff verarmt.

- Priorisieren Sie die Spaltkorrosionskontrolle: Dichtungsauswahl, Oberflächenbeschaffenheit und Verbindungsgestaltung.

- Verwenden Sie dokumentierte Reinigungs-/Passivierungsverfahren, wenn Fertigungskontamination plausibel ist.

- Sichern Sie Ihre Spezifikation mit Normen + Rückverfolgbarkeit, um Substitutionen zu verhindern.

| Häufiger Fehler | Ergebnis |

|---|---|

| Spaltkorrosionsschwere ignorieren | Dichtungslinienkorrosion und “unerklärliche” Leckagen, auch wenn das gerade Rohr in Ordnung ist |

| Keine Dokumentationsanforderungen | Güteklassen-Substitutionsrisiko; inkonsistente Korrosionsbeständigkeit von Charge zu Charge |

Berücksichtigen Sie sowohl die Anfangsinvestition als auch die Auswirkungen von Ausfällen bei der Auswahl von Edelstahl-Rohrverschraubungen – insbesondere bei warmen Chlorid-Diensten, wo lokale Korrosion der vorherrschende Modus ist.

Praktische Beispiele und Fallstudien

Öl- und Gas-Anwendungen

In der Öl- und Gasindustrie versagen Verschraubungen typischerweise dort, wo Chloridexposition auf Spannung und Spalte trifft – daher geht es bei der Duplex-Auswahl oft darum, Stillstände zu verhindern, nicht um die Suche nach “stärkerem Metall”.”

Öl- und Gasanlagen kombinieren häufig nasse Chloride (Meerwasser, Produktionswasser), Druckwechsel und komplexe Verbindungsgeometrien. Unter diesen Bedingungen wird Duplex häufig für kritische Meerwasser- und Salzlösungsdienste spezifiziert, da es die lokale Korrosionsreserve und Verbindungsstabilität verbessert. Wenn 316/316L verwendet wird, verschärfen Ingenieure typischerweise die Kontrolle von Spalten (Dichtungsauswahl/-oberfläche), Reinigung/Passivierung und Inspektionsintervalle.

- Beispiel 1 (typisch): Offshore-Nutzwasserhauptleitung – 316L-Flansche zeigten Dichtungslinien-Spaltkorrosion nach warmen stagnierenden Standby-Perioden. Korrekturmaßnahmen umfassten Spülung/Biozidmanagement, Dichtungsneugestaltung und Aufrüstung der spaltanfälligsten Verbindungen auf Duplex 2205.

- Beispiel 2 (typisch): Probenahme-Skid für Produktionswasser – 304-Gewindefittings leckten an den Gewindegründen bei feuchter Chloridbelastung. Lösung: Verbindungstyp ändern (Gewinde reduzieren), Legierung lokal aufwerten und Reinigung/Passivierung plus Dokumentation der Ersatzchargen implementieren.

- Beispiel 3 (typisch): Duplex-Leitungsmodifikation – nicht qualifiziertes Schweißverfahren führte zu inkonsistentem Korrosionsverhalten nahe den Schweißnähten. Lösung: qualifizierte WPS/PQR, kontrollierte Zwischenlagen und dokumentierte Prüfung.

Technische Erkenntnis: “Legierungsaufwertung” wirkt am besten, wenn sie mit Verbindungsneugestaltung (Spalte reduzieren) und kontrollierter Fertigung (sauberes Werkzeug + geprüfter Oberflächenzustand) kombiniert wird.

Chemieverarbeitung und Wasseraufbereitung

Wasser- und Chemieanlagen legen Wert auf Korrosionsbeständigkeit, Hygiene und Wartungsvorhersagbarkeit – Edelstahl wird oft gewählt, weil er allgemeiner Abnahme widersteht und lange Lebensdauer bei korrekter Güteklassenauswahl unterstützt.

Branchenleitfaden für Wassersysteme stellt fest, dass 304- und 316-Familien in vielen Wasser- und Abwasserzusammensetzungen weit verbreitet sind (siehe BSSA) und Edelstahlrohrleitungen haben eine lange Geschichte in der Trinkwasseraufbereitung und -verteilung (SSINA; ISSF Trinkwasserversorgung). Der technische Schwerpunkt liegt auf der lokalen Korrosionskontrolle an Verbindungen und Ablagerungen.

| Vorteil | Technische Bedeutung |

|---|---|

| Korrosionsbeständigkeit | Oft ist keine allgemeine Korrosionszugabe erforderlich; das Design konzentriert sich auf Loch-/Spaltkorrosion an Verbindungen |

| Langlebigkeit | Eine lange Lebensdauer ist erreichbar, wenn Werkstoffgüte und Fertigung zur Wasserchemie passen |

| Festigkeit und Haltbarkeit | Bewältigt hohe Strömung/Turbulenzen in vielen Wassersystemen gut (siehe BSSA-Leitfaden) |

| Hygieneeigenschaften | Glatte, reinigungsfähige Oberfläche; weit verbreitet in Trinkwasser- und Sanitärsystemen |

| Umweltfreundlichkeit | Hohe Recyclingfähigkeit; lange Lebensdauer reduziert Austauschauswirkungen |

| Vielseitigkeit | Güteklassenbereich ermöglicht Anpassung an Chloridgehalt und Prozesschemie |

Wenn Anlagen von einer niedriglegierten Stahlsorte auf 316/316L (oder Duplex bei extremen Bedingungen) umstellen, melden sie in der Regel weniger Leckreparaturen an Verbindungen – weil lokale Korrosion an den Schwachstellen angegangen wird, nicht nur im geraden Rohr.

316/316L und Duplex 2205 werden häufig als die zuverlässigsten Optionen für korrosive Einsätze in chloridhaltigen Umgebungen ausgewählt.

Ingenieure sollten die Güteklasse an die Verbindungsgeometrie und Betriebsrealitäten anpassen:

- 304/304L eignet sich für milde, innenliegende, chloridarme Systeme mit kontrollierten Spalten.

- 316/316L eignet sich für chloridhaltiges Wasser, Außenexposition und viele chemische Einsätze.

- Duplex 2205 wird oft für warme Chloride, Salzlösungen, Offshore-Anwendungen oder Hochrisikoeinsätze bewertet, bei denen das Risiko von Spannungsrisskorrosion/Spaltkorrosion reduziert werden muss.

Die Wahl eines Lieferanten mit Rückverfolgbarkeit und dokumentierter Prüfung hilft sicherzustellen, dass die eingebaute Legierung den technischen Annahmen entspricht.

FAQ

Was ist der Hauptunterschied zwischen 304-, 316- und Duplex-Edelstahlfittings?

304/304L ist ein austenitischer Stahl für allgemeine Zwecke bei milden Betriebsbedingungen, 316/316L fügt Molybdän für bessere Widerstandsfähigkeit gegen Chlorid-Lochkorrosion/Spaltkorrosion hinzu, und Duplex 2205 bietet typischerweise sowohl einen höheren PRE als auch eine viel höhere Streckgrenze.

In der Praxis bedeutet das, dass 316/316L oft die Standardwahl für chloridhaltiges Wasser und Außenexposition ist, während Duplex gewählt wird, wenn warme Chloride + Spannung + Spalten ein SCC/Spaltkorrosionsrisiko erzeugen, das 316 möglicherweise nicht toleriert.

| Klasse | Beste Anwendung (praktisch) |

|---|---|

| 304/304L | Lebensmittel, Innenwasser, Versorgungsbetriebe mit niedrigem Chloridgehalt |

| 316/316L | Küsten-/Außenbereich, Kühlwasser, viele chemische und Wasseraufgabendienste |

| Duplex 2205 | Warme Chloride, Salzlösungen, Offshore/Entsalzung, Hochrisikodienst |

Wie wählen Ingenieure die richtige Güteklasse für korrosive Anwendungen aus?

Ingenieure passen die Güteklasse an (1) Korrosionsmechanismus, (2) Chloridgehalt + Temperatur, (3) Spaltausprägung und (4) Spannungszustand an – und sichern dann die Wahl mit Normen und Rückverfolgbarkeit.

- Medien und Verunreinigungen identifizieren (Chloride, Oxidationsmittel, Ablagerungen)

- Temperatur und Durchfluss prüfen (stehende Spalten sind hochriskant)

- Spalten (Dichtungen/Gewinde/tote Zonen) und Zugspannungsorte kartieren

- Wählen Sie die Güteklasse nach dem Mechanismus (Lochkorrosion/Spaltkorrosion vs. Spannungsrisskorrosion) und den Folgen eines Ausfalls aus

- Geben Sie Normen + MTR/PMI + Reinigungs-/Passivierungsanforderungen an, wo erforderlich

Sind die Edelstahl-Fittings von Sunhy für den industriellen Einsatz zertifiziert?

Für den industriellen Einkauf ist nicht ein Logo entscheidend – es ist die Dokumentation, die Ihrer Spezifikation entspricht.

Fordern Sie MTR/EN 10204 3.1 Rückverfolgbarkeit, die maßgebliche Maßnorm (z. B. ASME B16.9 für Stumpfschweißfittings) und alle erforderlichen Prüf-/Testaufzeichnungen (PMI, Druckprüfungen, wo spezifiziert) an. Diese Dokumentation macht die installierte Leistung überprüfbar.

Können Edelstahl-Fittings für Trinkwassersysteme verwendet werden?

Ja – die 304- und 316-Familien sind weit verbreitet in der Trinkwasseraufbereitung und -verteilung, wobei die Güteklassenauswahl auf der Wasserchemie (Chloride, Desinfektionsmittel), Temperatur und Spaltkorrosionsanfälligkeit basiert.

Branchenreferenzen beschreiben den Einsatz von Edelstahl in Trinkwassersystemen und betonen die Auswahl der richtigen Güteklasse und Fertigungspraktiken (ISSF Trinkwasserversorgung; SSINA-Wassersysteme). Bei höheren Chloridgehalten oder warmen stagnierenden Spalten können Ingenieure 316/316L oder Duplex je nach Risiko bewerten.

Was bedeutet das “L” in 304L/316L, und wann sollte ich es angeben?

“L” steht für niedrigen Kohlenstoffgehalt, was die Beständigkeit gegen Sensibilisierungskorrosion in geschweißten Bereichen verbessert.

Wenn Fittings geschweißt werden (insbesondere dickere Abschnitte oder wiederholte thermische Zyklen), ist die Spezifikation von 304L/316L gängige Ingenieurpraxis, um das Risiko interkristalliner Korrosion in der Wärmeeinflusszone zu verringern.

Benötige ich nach der Fertigung oder dem Schweißen Beizen/Passivieren?

Wenn Wärmefärbung, eingebettetes Eisen oder Fertigungskontamination möglich sind, kann die Spezifikation von Reinigung/Beizen/Passivierung für die lokale Korrosionsbeständigkeit entscheidend sein.

Referenzdokumente umfassen ASTM A380 (Praxisleitfaden) und ASTM A967/A967M (Passivierungsbehandlungen und Verifizierungstests). Legen Sie die Anforderung (und die Annahmeverifizierung) in der RFQ fest, wenn sie für die Betriebszuverlässigkeit wichtig ist.