Wo kann man Schrauben in großen Mengen kaufen? Wenn Sie Befestigungselemente wie Büromaterial kaufen, werden Sie die Konsequenzen irgendwann auf der Werkstattfläche spüren. Eine fehlende Schraube kann eine Produktionslinie stoppen, aber eine Schraube mit falscher Festigkeitsklasse kann ein Gehäuse zum Reißen bringen, im Betrieb abscheren oder Klemmkraft verlieren und sich unter Vibration lösen. Der industrielle Einkauf lässt sich normalerweise in drei Kategorien einteilen: OEM-Hersteller, Großhändlerund Industriehändler– jede mit unterschiedlichen Kompromissen bei Kosten, Lieferzeit und Rückverfolgbarkeit.

Für Einkäufer und Projektingenieure besteht die Aufgabe nicht darin, “einen Lieferanten zu finden”. Die Aufgabe besteht darin, eine Lieferkette zu verifizieren, die die mechanische Integrität schützt. Eine einfache M12-Schraube kann zum Schwachpunkt einer Million-Dollar-Maschine werden, wenn das Vorspannung falsch ist, die Wärmebehandlung nicht stimmt oder der Beschichtungsprozess Wasserstoff einbringt. Ihre Prüfung sollte die Einhaltung von ISO 898-1 einschließen. (mechanische Eigenschaften für Befestigungselemente aus Kohlenstoff-/Legierungsstahl), dokumentierte Chargenrückverfolgbarkeit (Werkszeugnisse / MTR) und Prozesskontrollen für Risiken wie Wasserstoffversprödung und Drehmomentstreuung. Dieser Leitfaden analysiert die Beschaffungslandschaft, damit Sie Entscheidungen auf Basis von Daten, nicht Angeboten, treffen können.

Wo Schrauben kaufen: Top-Industriezulieferer

Kurze Antwort (für Ingenieure): Wählen Sie die Lieferantenkategorie basierend auf Volumen, Lieferzeit und wie viel Kontrolle Sie über Material, Prozessund Dokumentation. benötigen. Wenn Ihre Verbindung sicherheits- oder garantiekritisch ist, priorisieren Sie Rückverfolgbarkeit, stabile Reibungseigenschaften und verifizierte mechanische Eigenschaften gegenüber dem Stückpreis – denn Drehmoment ohne ein kontrolliertes Reibungsfenster ist nur eine Schätzung.

Der “beste” Lieferant hängt von Ihrem Volumen, Ihren Lieferzeitanforderungen und Ihren technischen Anpassungsbedürfnissen ab. Nachfolgend finden Sie eine praktische Aufschlüsselung der gängigen Beschaffungswege:

- Sunhy (OEM-Hersteller): Am besten geeignet für hohe Volumina & kundenspezifische OEM.

Sunhy agiert als direkter Hersteller, der sich auf Kaltumformen, Gewinderollen und CNC-Drehen spezialisiert. Der Wert liegt in der Prozesskontrolle: Kopfformung, Gewindegeometrie, Wärmebehandlung und Endprüfung liegen unter einem Dach, sodass Sie mechanische Anforderungen (Festigkeitsklasse nach ISO 898-1), Beschichtungsspezifikationen und Prüffrequenz festlegen können. Dieses Modell passt zu Automobil-, Haushaltsgeräte-, Industrieausrüstungs- und anderen OEMs, bei denen der jährliche Verbrauch pro SKU 50.000 Teile übersteigt und PPAP-Dokumentation erforderlich ist (üblicherweise Stufe 3, mit Fähigkeitserwartungen wie Cpk > 1,33 bei kritischen Abmessungen wie Flankendurchmesser und Kopfdicke). - Fastenal (Logistikpartner): Am besten geeignet für VMI (Vendor Managed Inventory).

Der Kernvorteil von Fastenal liegt in Logistik und Nachschub. Ihre VMI-Programme reduzieren “C-Teile-Chaos”, indem sie Behälter auf der Werkstattbühne bestückt halten, sodass Sie nicht wegen einer fehlenden $0.05-Schraube ausfallen. Technischer Hinweis: Für lasttragende Verbindungen behandeln Sie VMI als Liefermethode – nicht als Ersatz für Spezifikationen. Sie benötigen weiterhin Festigkeitsklassenverifizierung, Chargenkontrolle und Zertifikate für kritische Teile. - Grainger (MRO-Riese): Bestes für die Instandhaltung von Anlagen.

Grainger ist für dringende MRO-Bedürfnisse ausgelegt. Wenn eine Förderbandabdeckung bricht und Sie Befestigungselemente morgen benötigen, ist ihre Vertriebspräsenz kaum zu übertreffen. Der Kompromiss ist der Stückpreis, und Sie müssen die Güteklasse validieren: “Lagerbestand” ist oft ausreichend für nicht-kritische Reparaturen, bietet aber möglicherweise nicht die Dokumentationsnachweise, die Sie für strukturelle, druck- oder ermüdungsempfindliche Anwendungen benötigen. - McMaster-Carr (Engineering-Ressource): Bestes für F&E & Prototyping.

McMaster ist der schnellste Weg für Ingenieure, um Prototypen zu erstellen und Designs abzusichern, da die Katalogdaten sauber sind, die SKU-Informationen detailliert sind und CAD-Modelle einfach abgerufen werden können. Für die Produktionsbeschaffung rechnen sich die Kosten meist nicht – und Engineering-Teams sollten vermeiden, Prototypen-Teilenummern direkt in Serien-BOMs zu übernehmen, ohne eine Beschaffungsprüfung. - Fastener Superstore: Bestes für mittlere Mengen als Brücke.

Diese Kategorie funktioniert, wenn Sie “Kartonmengen” (oft 500–5.000 Stück) über mehrere SKUs benötigen. Es ist eine praktische Brücke, wenn Sie noch nicht für OEM-MOQs bereit sind, aber dennoch Konsistenz über den Einzelhandel hinaus benötigen.

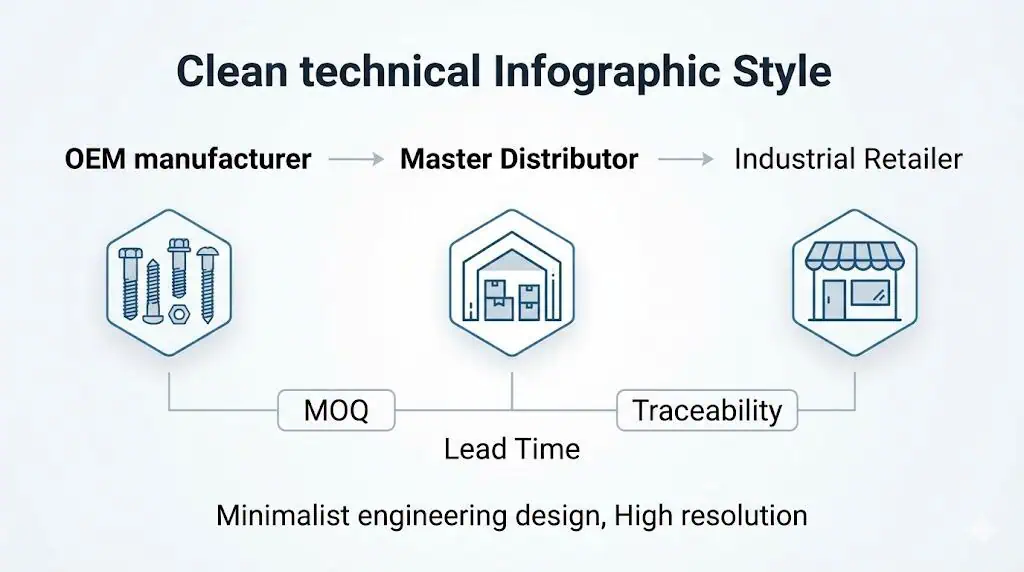

Verständnis der Lieferkettenstufen

Kurzanleitung zu Beschaffungskanälen für industrielle Befestigungselemente:

- Stufe 1: Direkte Hersteller (OEM): Niedrigster Stückpreis bei Volumen, aber höhere MOQs (oft 10,000+ pro Stück oder nach Gewicht, z. B. 500 kg+). Dies ist der einzige Kanal, der zuverlässig kundenspezifische Legierungen (Inconel 718, Monel), nicht standardmäßige Geometrien, kontrollierte Reibungs-/Deckschichtsysteme und vollständige Chargenrückverfolgbarkeit unterstützt. Hier können Sie auch Prozesskontrollen wie Wasserstoffversprödungsvermeidung und konsistentes Gewinderollen statt geschnittener Gewinde fordern.

- Stufe 2: Großhändler: Sie kaufen in Containerladungen und zerlegen diese in Palette-/Kartonmengen. Sie erhalten moderate Preise, schnellere Verfügbarkeit bei Standard-DIN-/ANSI-Größen und einen Puffer gegen Marktschwankungen. Technische Realität: Die Dokumentation variiert pro Stück – fragen Sie, was mitgeliefert wird EN 10204 3.1 Materialzertifikat gegenüber nur “Handelszertifikaten”.

- Stufe 3: Industrielle Einzelhändler: Bequemlichkeit und Geschwindigkeit. Höchster Stückpreis, meist kein MOQ und ideal für ungeplante Ausfallzeiten. Betrachten Sie diesen Kanal als “die Anlage wieder in Betrieb nehmen”, dann mit technisch abgestimmter Versorgung nachfüllen, sobald der Notfall endet.

Führende Online-Händler (MRO & Kleinserien)

Wo kann man Schrauben online für Prototypenbau und Notfallwartung kaufen? Für nachgelagerte Situationen schlagen Online-Industriekataloge das Warten auf die Produktion. Die Falle besteht darin, anzunehmen, dass Einzelhandels-Befestigungselemente strukturelle Güteklassen erfüllen. Wenn das Bauteil Last trägt, prüfen Sie, ob es mit EN 10204 3.1 Werkstoffzertifikate oder einem ordnungsgemäßen MTR versendet wird. Ohne diese Spur sind Chemie und Wärmebehandlung effektiv ungeprüft, und Ihr Drehmomentspezifikation liefert möglicherweise nicht die beabsichtigte Vorspannung.

Checkliste für die Werkstatt (60 Sekunden): bestätigen Norm + Güteklasse, bestätigen Gewindesteigung (Metrisches Regelgewinde vs. Feingewinde / UNC vs. UNF), bestätigen Oberfläche und Beschichtungsdickenbereich, und bestätigen Sie die Dokumentation (3.1 / MTR). Wenn einer dieser Punkte unbekannt ist, behandeln Sie den Kauf als nicht kritisch oder vorübergehend.

| Einzelhändler | Kernstärke | Technischer Wert & Risiken |

|---|---|---|

| Lowe’s / Home Depot | Sofortige Einzelhandelsverfügbarkeit | Risiko: Üblicherweise Verbraucherqualität (oft äquivalent zu niedrigeren Festigkeitsklassen), begrenzte Chargenrückverfolgbarkeit und inkonsistente Zertifizierung. Für nicht-kritische Befestigungen geeignet; vermeiden Sie den Einsatz für tragende Verbindungen, rotierende Maschinen oder alles, was Vibrationen/Ermüdung ausgesetzt ist. |

| Fastenal | VMI (Vendor Managed Inventory) | Wert: Lokale Niederlassungsunterstützung + Vor-Ort-Lagerhaltung in Behältern reduziert Fehlbestände und Verwaltungsaufwand. Technische Überprüfung: Bestätigen Sie, welche Artikelnummern Zertifikate enthalten und ob Chargen in VMI-Behältern getrennt bleiben. |

| Grainger | Anlagenwartung | Wert: Breite Artikelnummernabdeckung und schnelle Erfüllung für Instandhaltung, Reparatur und Betrieb. Risiko: höherer Stückpreis; Verfügbarkeit von Güteklassen/Zertifikaten variiert – vor der Verwendung in lasttragenden Verbindungen überprüfen. |

| McMaster-Carr | Forschung & Entwicklung & Prototyping | Goldstandard: Robuste Produktdaten und CAD-Modelle für schnelle Designintegration. Risiko: Preise oft ungeeignet für die Serienfertigung; übertragen Sie die Prototypenbeschaffung nicht in die Produktion, ohne Güteklasse, Beschichtung und Dokumentation zu prüfen. |

[Engineering Warning]

Einzelhandels-“Lagerbestände” bieten oft keine Chargenrückverfolgbarkeit. Für Stahlbauverbindungen, rotierende Baugruppen oder druckbezogene Anwendungen sollten Sie sich nicht auf Baumärkte verlassen. Fordern Sie Materialprüfzeugnisse (MTRs) an und bestätigen Sie die Normangabe, die Festigkeitsklasse (z.B. nach ISO 898-1) und die Prozesskontrollen – insbesondere, wenn das Befestigungselement beschichtet und hochfest ist (Risiko der Wasserstoffversprödung).

Seriöse Hersteller (OEM & Großserie)

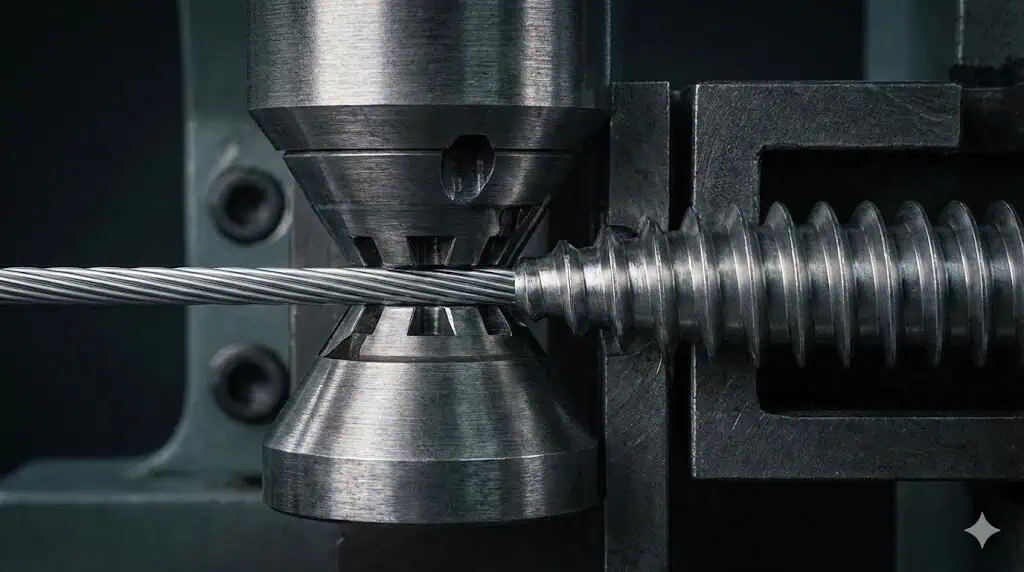

Wo kauft man Schrauben für Montagelinien? Sobald der jährliche Verbrauch pro SKU etwa 50.000 Stück übersteigt, wird der Direkteinkauf bei einem Kaltfließpress-Hersteller der praktische Weg für Kosten und Konsistenz. Direkthersteller kontrollieren das Kopfformen, Gewinderollen, die Wärmebehandlung und die kritischen Nachbeschichtungskontrollen, die hochfeste Befestigungselemente vor verzögertem Wasserstoffriss schützen. Für höhere Festigkeitsklassen (10.9 / 12.9) ist das Entsprödungsglühen kein “netter Zusatz” – es ist oft der Unterschied zwischen einer stabilen Verbindung und einem Bolzen, der Stunden nach der Montage bricht.

Typische Entsprödungsglühzeiten in der Industrie: 200–230 °C für 4–24 Stunden, beginnend so bald wie möglich nach dem Galvanisieren (oft innerhalb von 1–4 Stunden). Die genaue Anforderung hängt von der Härte-/Festigkeitsklasse, dem Galvanisierungsprozess und der Kundenspezifikation ab. Wenn ein Lieferant seine Ausheizzeit und Ofensteuerung nicht erklären kann, behandeln Sie hochfeste galvanisierte Befestigungselemente als hohes Risiko.

Die Zusammenarbeit mit einem Hersteller ermöglicht eine tiefgreifende technische Zusammenarbeit:

- Maßgeschneiderte Konstruktion: Kopfstile anpassen (Bund hinzufügen, um Unterlegscheiben zu eliminieren), Gewindelängen für korrekten Gewindeeingriff einstellen (Vermeidung von Bodenkontakt) und Antriebsarten (z. B. 6-Lobe Torx) für automatische Zuführung und höhere Drehmomentübertragung auswählen. Kleine Geometriedetails wie Fase und die Ebenheit der Auflagefläche unter dem Kopf beeinflussen direkt die Sitzgenauigkeit und die Wiederholbarkeit der Klemmkraft.

- Strikte PPAP-Kontrolle: Fähigkeit, Level-3-PPAP-Dokumentation und Lenkungspläne für Automobilkunden bereitzustellen, mit Prozessstabilitätszielen (üblicherweise Cpk > 1,33) für kritische Abmessungen und mechanische Eigenschaften.

- Preisstabilität: Rahmenaufträge mit 12–24-monatigen Preismodellen, die den Drahtkauf und die Produktionsplanung abstimmen, um Volatilität zu reduzieren und “Überraschungen bei Einzelkäufen” zu vermeiden.”

Spezialisierte Händler

Wo kauft man Schrauben für gemischte SKUs (Kitting)? Spezialisierte Händler verdienen ihre Marge, wenn Sie 30–100 Artikelnummern in moderaten Mengen benötigen (Kitting für Möbel, Elektronik, Service-Packs). “Bag & Tag”-Dienstleistungen – das Mischen von Schrauben, Inbusschlüsseln, Muttern und Unterlegscheiben in einem einzigen Kit – vereinfachen die Endmontage. Der Kompromiss sind die Stückkosten, und Sie müssen weiterhin Güteklasse und Chargentrennung kontrollieren, wenn das Kit lasttragende Befestigungselemente enthält.

Bewertung von Großhändlern für Befestigungselemente

Schnelle Antwort (Audit-Mentalität): Bewerten Sie Lieferanten wie einen kritischen Prozess: Bestätigen Sie die Normangabe, überprüfen Sie die mechanischen Eigenschaften, bestätigen Sie die Rückverfolgbarkeit und verifizieren Sie, wie sie Reibung und Wasserstoffrisiko kontrollieren. Wenn Ihre Montage Drehmomentsteuerung verwendet, fordern Sie ein definiertes Reibungsfenster (K-Faktor) und eine konsistente Beschichtung/Schmierung – andernfalls wird die Streuung der Klemmkraft die Zuverlässigkeit beeinträchtigen.

Technische Auswahlkriterien: Es liegt alles im Detail

Welche technischen Parameter definieren einen kompetenten Lieferanten?

Über den Preis hinaus muss ein Lieferant die Kontrolle über Drehmoment-Vorspannkraft-Beziehungen. nachweisen. Bei DC-Elektro-Schraubern ist Reibung die versteckte Variable. Wenn die Plattierungsdicke variiert oder Schmiermittel/Deckschicht inkonsistent ist, kann die gleiche Drehmomenteinstellung stark unterschiedliche Klemmkräfte liefern. Das führt zu zwei unschönen Ergebnissen: Schraubenermüdung wenn die Vorspannkraft zu hoch ist (Sie nähern sich der Streckgrenze), oder Vibrationslockerung wenn die Vorspannkraft zu niedrig ist.

Praktische technische Zahlen: viele Produktionslinien arbeiten mit K-Faktor-Zielwerten etwa im 0.12–0.20 Bereich für kontrollierte/geschmierte Baugruppen, während trockene oder schlecht kontrollierte Oberflächen auf 0.20–0.35. abgleiten können. Diese Schwankung reicht aus, um ein “bestandenes” Drehmoment in eine “durchgefallene” Klemmkraft zu verwandeln. Wenn die Vorspannkraft kritisch ist, fordern Sie einen Drehmoment-Vorspannkraft-Validierungsbericht an (üblicherweise basierend auf ISO-Methoden) und legen Sie Beschichtung + Schmierung als Teil der Zeichnung/Spezifikation fest.

Technische Fallstudie: Der “Drehmoment war richtig”-Fehler (K-Faktor-Drift)

Der Vorfall: Eine Montagelinie für Getriebe meldete Lockerungen nach Vibrationstests, obwohl jedes Befestigungselement nach Spezifikation angezogen wurde. Die Untersuchung: der Lieferant wechselte Decklack-Chargen; die Beschichtungsdicke blieb innerhalb kosmetischer Grenzen, aber die Reibung änderte sich. Ergebnis: die Klemmkraft sank, die Verbindungsschlupf nahm zu und es folgte Lockerung. Die Lösung: definieren Sie ein Reibungs-/K-Faktor-Fenster in der Spezifikation, fordern Sie konsistenten Decklack/Schmiermittel und validieren Sie das Drehmoment-Vorspannkraft-Verhältnis beim Wareneingang. Der Drehmomentwert änderte sich nicht – der Oberflächenzustand änderte sich.

Material- & Güteklassen-Auswahlleitfaden (Technische Daten)

Die falsche Güteklasse auszuwählen ist ein schneller Weg zum katastrophalen Versagen. Ingenieure balancieren Zugfestigkeit gegen Duktilität und Einsatzumgebung. Höhere Festigkeit ist nicht automatisch besser; sehr hochfeste Befestigungselemente weisen eine höhere Empfindlichkeit gegenüber Wasserstoffversprödung auf und können bei Stoßbelastung oder schlechtem Sitz weniger nachgiebig sein.

| Güteklasse / Werkstoff | Streckgrenze (Min. MPa) | Zugfestigkeit (Min. MPa) | Typische Anwendung & technische Hinweise |

|---|---|---|---|

| Güteklasse 8.8 (Mittelkohlenstoffstahl) | 640 MPa | 800 MPa | Die “Arbeitspferd”-Klasse für Maschinenbau und allgemeine Konstruktionsverbindungen. Vergütet. Gutes Gleichgewicht zwischen Festigkeit und Duktilität. Häufig nach ISO 898-1 (metrische Festigkeitsklassen) referenziert. Ungefähr äquivalente Leistungsbandbreite zu SAE Grade 5. |

| Festigkeitsklasse 10.9 (Legierungsstahl) | 900 MPa | 1000 MPa | Verwendung in hochbelasteten Verbindungen (Fahrzeugchassis, Antriebsstrang, Klemmung unter zyklischen Lasten). Risiko: höhere Empfindlichkeit gegenüber Wasserstoffversprödung bei galvanischer Beschichtung; erfordert strenge Reinigungs-/Beschichtungs-/Temperkontrollen und Chargendisziplin. Ungefähr äquivalente Leistungsbandbreite zu SAE Grade 8. |

| A2-70 (Edelstahl 304) | 450 MPa | 700 MPa | Gute Korrosionsbeständigkeit für allgemeine Außenanwendungen und Lebensmittelverarbeitung. Geringere Festigkeit als Legierungsstahl; Vorspannkraftgrenzen beachten. Kann nach Kaltverformung leicht magnetisch werden (normales Austenitumwandlungsverhalten, kein Indikator für “gefälschten Edelstahl”). |

| A4-80 (Edelstahl 316) | 600 MPa | 800 MPa | Bevorzugt in maritimer/küstennaher Luft und bei chemischer Belastung, wo Chlorid-Lochkorrosion ein Problem darstellt. Molybdän verbessert die Beständigkeit gegen Loch-/Spaltkorrosion. Technische Anmerkung: Edelstahlverbindungen erfordern auch Fressschutz (Anti-Seize-Paste + kontrollierte Drehzahl). |

Preisstruktur: Kaltstauchung vs. Zerspanung

Die Wirtschaftlichkeit von Schrauben in großen Mengen verstehen.

Der Preis wird durch das Fertigungsverfahren, das Beschichtungssystem und den Umfang der mit dem Teil gelieferten Dokumentation bestimmt. Fragen Sie, welches Verfahren der Lieferant tatsächlich einsetzt und ob die Gewinde gerollt oder geschnitten sind.

- Kaltstauchung (Standard für große Mengen): Draht aus der Spule, geschnittener Rohling, Kopf wird durch Matrizen geformt. Extrem schnell, minimaler Verschnitt und ideal für gerollte Gewinde. Das Werkzeug ist teuer, was die Mindestabnahmemengen (MOQs) bestimmt. Technischer Vorteil: Konsistente Kopfgeometrie und kaltverfestigte Oberflächen verbessern die Ermüdungsfestigkeit und Wiederholgenauigkeit.

- CNC-Zerspanung (für Präzision/geringe Stückzahlen): Rundmaterial wird in Form geschnitten. Ideal für kleine Serien, ungewöhnliche Geometrien und Prototypenänderungen. Es ist langsamer und verschwendet Material als Späne (oft ein großer Anteil des Ausgangsmaterials). Technische Vorsicht: Geschnittene Gewinde verringern die Ermüdungsfestigkeit im Vergleich zu gerollten Gewinden; geben Sie gerollte Gewinde an, wo die Verbindung zyklisch oder sicherheitskritisch ist.

| Preisfaktor | Technische Auswirkung |

|---|---|

| MOQ (Mindestbestellmenge) | Amortisiert Gesenk- und Walzplatten. Höhere Stückzahlen senken die Stückkosten und verbessern die Charge-zu-Charge-Stabilität, da Sie “zu viele kleine Serien” mit häufigen Rüstvariationen vermeiden. |

| Rohmaterial (Draht) | Drahtkosten ändern sich mit Stahlindizes und Legierungszuschlägen (10B21, SCM435, 304/316). Ein kompetenter Lieferant ist transparent bezüglich Drahtgüte, Chargenkontrolle und Substitutionsregeln (was geändert werden kann und was nicht). |

| Oberflächenbehandlung | Beschichtungen beeinflussen Korrosionsverhalten und Reibung. Typische Bereiche: Elektroverzinkung liegt oft bei 5–12 μm nach vielen Spezifikationen; Zinkflakesysteme zielen üblicherweise auf etwa 8–15 μm je nach Bauweise; Feuerverzinkung kann deutlich dicker ausfallen (oft 40–80 μm), was übermaßgewindete Muttern erfordern kann, um Gewindeinterferenz zu vermeiden. Die Beschichtungsauswahl sollte an die Betriebsumgebung und das erforderliche Reibungsfenster geknüpft werden. |

Logistik: Lieferung und Lieferzeiten

Lieferzeitenmanagement in globalen Lieferketten.

Seefracht von Asien in die USA/EU dauert üblicherweise 30–45 Tage von Hafen zu Hafen, plus Zollabfertigung und Binnenlogistik. Die Fertigungszeit hängt von der Komplexität ab: viele Standardschrauben können ~30 Tage benötigen; kundenspezifische Teile mit Wärmebehandlung, kontrollierten Deckbeschichtungen oder Patch-Sicherung oft 60+ Tage. Wenn Ihr Projekt zeitkritisch ist, fragen Sie nach Teillieferungen und Sicherheitsbestandsstrategien.

Besprechen Sie bei der Logistik die Incoterms:

- EXW (Ex Works): Sie holen ab deren Werk ab. Maximale Kontrolle, maximaler Koordinationsaufwand.

- FOB (Free On Board): Der Lieferant übernimmt die Zollabfertigung für den Export und die Verladung. Sie organisieren den Seefrachtverkehr. Üblich im industriellen Einkauf.

- DDP (Delivered Duty Paid): Der Lieferant liefert bis zu Ihrer Tür inklusive Zöllen und Abgaben. Geringster Aufwand für den Käufer; der Preis beinhaltet oft einen Serviceaufschlag.

Engineering-Leitfaden für den Einkauf

Schnelle Antwort (druckbasierter Einkauf): Die Zeichnung ist der Vertrag. Wenn die Zeichnung die Norm, Güteklasse, Steigung, Beschichtung und Gewindepassung nicht definiert, erhalten Sie “Interpretationen” von verschiedenen Lieferanten. Das führt zu abweichenden Steigungen, Gewindeinterferenzen nach der Beschichtung, Drehmomentstreuung und teurer Nacharbeit. Legen Sie die Kennzeichnung fest, dann sichern Sie die Prüfung und Dokumentation.

Definieren Sie Ihre Spezifikationen: Die Zeichnung ist entscheidend

Unklarheiten führen zu Fehlern. Verwenden Sie beim Bestellen standardisierte Bezeichnungen und das Kennzeichnungssystem, um genau zu definieren, was Sie benötigen:

- Norm: z. B. “DIN 933” (Sechskantschraube mit Vollgewinde) vs. “DIN 931” (Teilgewinde). Die Länge des ungewindeten Schafts ist bei Scherverbindungen wichtig, da die Scherfläche auf dem Schaft liegen soll, nicht auf dem Gewinde, wo Scherspannung konzentriert sich.

- Materialklasse: z. B. “Klasse 8.8 / 10.9” für Stahl (gemäß ISO 898-1) oder “A2-70 / A4-80” für Edelstahl. Vermeiden Sie es, die metrische “Festigkeitsklasse”-Sprache mit der Zoll-“Grade”-Sprache auf demselben Ausdruck zu mischen, es sei denn, Sie definieren explizit Äquivalenz und Prüfverfahren.

- Oberflächengüte: z. B. “Zinkbeschichtet, dreiwertiges Chromat (Cr3+), 8 μm min Dicke”. Wenn die Beschichtung funktional ist (Korrosion + Reibung), definieren Sie sie als System: Beschichtung + Decklack + Schmiermittel und definieren Sie ein Reibungsfenster für drehmomentgesteuerte Montage, wo nötig.

- Gewindepassung: z. B. “6g” (metrisch extern) oder “2A” (Zoll). Für dicke Beschichtungen wie Feuerverzinkung geben Sie an, ob die Gegen-Gewinde übermaßiges Schneiden erfordern, um die Beschichtungsdicke zu berücksichtigen. Wenn Sie dies übersehen, können Gewinde klemmen, und Monteure werden es durch Überdrehmoment “lösen” – was die Vorspannkraftkontrolle zerstört.

5 häufige Beschaffungsfehler, die Sie vermeiden sollten

Auch erfahrene Einkäufer tappen in Fallen, wenn sie auf globale Beschaffung umstellen. Diese fünf Fallen tauchen bei Schadensanalysen immer wieder auf:

- Verwechslung der Gewindesteigung: Bestellung von M10 ohne Angabe der Steigung. Standard ist 1,5 mm aber Feingewinde wie 1,25 mm ist üblich. Falsche Steigung reißt sofort aus und beschädigt das Gewinde im Mutterteil. Feingewinde kann sich besser gegen Lösen wehren, aber es verkantet leichter und ist weniger tolerant bei verschmutzten Gewinden.

- Vernachlässigung der Beschichtungsdicke: Dicke Beschichtungen können zu Gewindeüberschneidungen führen. Feuerverzinkung kann 40 μm überschreiten und erfordert oft übermaßige Mutterngewinde. Wenn Sie Passung und Beschichtungssystem nicht gemeinsam spezifizieren, lassen sich Teile “nicht montieren” und Leute werden sie erzwingen – garantiert Ausschuss.

- Der “Edelstahl”-Mythos: Die Annahme, dass alle Edelstähle unmagnetisch sind, ist falsch. Kaltverformter 304er Edelstahl kann durch Umwandlung von Austenit unter Verformung leicht magnetisch werden. Dies deutet nicht automatisch auf schlechte Qualität hin; Chemie und Zertifizierung sind entscheidend.

- Festigkeitsklassen-Substitution: Der Ersatz von 10.9 durch 8.8 zur Kosteneinsparung reduziert die zulässige Vorspannkraft, erhöht das Gleiten der Verbindung und beschleunigt das Lösen unter Vibration. Der umgekehrte Weg kann schlimmer sein: Das Einbauen von 12.9 in ein beschichtetes System ohne kontrollierte Wasserstoffvermeidung ist ein Rezept für verzögertes Risswachstum.

- Unvollständige Gewindespezifikation: Das Versäumnis, Vollgewinde vs. Teilgewinde zu definieren, kann zu Bodenkontakt in Gewindebohrungen führen. Wenn der ungewindete Schaft in eine kurze Gewindetiefe eintritt, kann die Schraube “fest anziehen”, während sie nahezu keine Klemmkraft liefert.

Qualitätssicherung: Über das Visuelle hinaus

Die visuelle Inspektion erkennt keine Wärmebehandlungsfehler, Wasserstoffrisiken oder Gewindegeometrieprobleme. Robuste QA nutzt sowohl zerstörende als auch zerstörungsfreie Prüfungen. Starke Lieferanten betreiben entweder ein akkreditiertes Labor oder arbeiten mit einem zusammen (ISO 17025 ist der Standardmaßstab für Prüfkompetenz). Mindestens sollte bestätigt werden, dass sie durchführen können:

| Prüfverfahren | Zweck |

|---|---|

| Zugversuch / Keillast | Überprüft, ob die Schraube die Nennlast erfüllt und die Kopfintegrität prüft. Keiltests sind nützlich, um die Kopfdüktilität zu bestätigen und spröde Kopfausfälle zu erkennen, die visuelle Kontrollen übersehen. |

| Salzsprühnebeltest (ASTM B117) | Vergleicht Korrosionsschutzsysteme anhand der Stunden bis zum Korrosionsbeginn (weißer Rost vs. roter Rost). Betrachten Sie dies als Screening, nicht als Garantie für die tatsächliche Lebensdauer im Einsatz. |

| Ring- und Stopfenlehrenprüfung | Go-/No-Go-Gewindelehren bestätigen den Flankendurchmesser und die funktionale Passung. Dies ist wichtiger als “der Außendurchmesser sieht gut aus”, insbesondere nach Beschichtungsaufbau. |

| Vickers-/Rockwell-Härteprüfung | Bestätigt die Ergebnisse der Wärmebehandlung. Zu weich kann unter Vorspannkraft ausreißen; zu hart erhöht die Sprödigkeit und Wasserstoffempfindlichkeit. Verwenden Sie Härte zusammen mit Zugfestigkeitsergebnissen, nicht allein. |

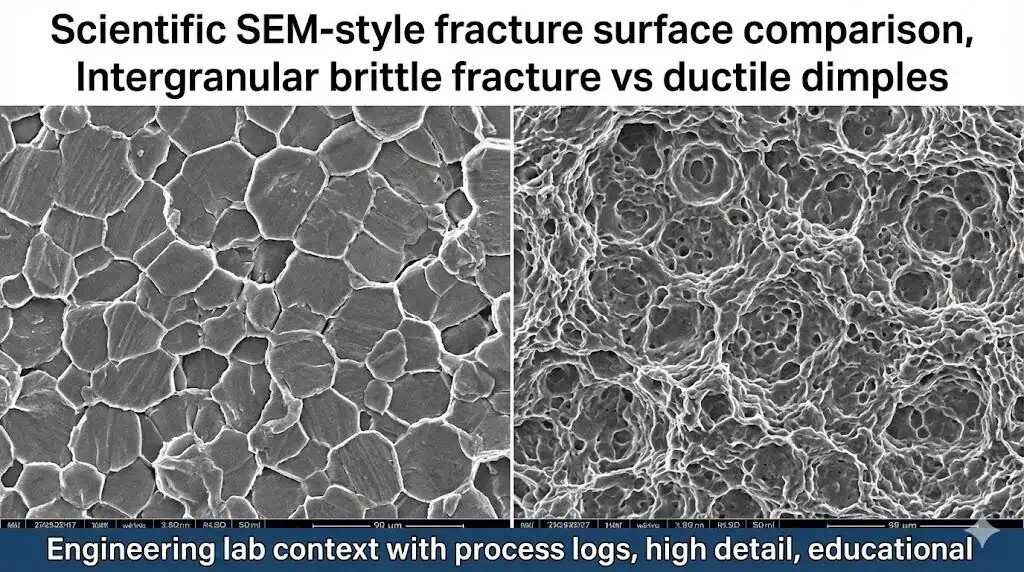

🔧 Technische Fallstudie: Der stille Killer (Wasserstoffversprödung)

Der Vorfall: Ein Hersteller von Schwermaschinen meldete, dass M16-Grade-12.9-Bolzen 24 Stunden danach brachen Installation, während die Maschine im Lager stillstand. Es wurde keine externe Last aufgebracht.

Die Untersuchung: Unsere Laboranalyse mittels Rasterelektronenmikroskopie (SEM) zeigte interkristalline Bruchflächen – ein klassisches Merkmal für Sprödbrüche, deutlich unterschiedlich von der dimpligen Struktur bei Überlastungsbrüchen. Die Ursache ließ sich auf den elektrogalvanischen Prozess und das Fehlen eines kontrollierten Nachbehandlungstemperns zurückführen.

Die Wissenschaft: Hochfester Stahl (üblicherweise über ~HRC 39) kann atomaren Wasserstoff einfangen, der während des Beizens und der Elektroplattierung eingebracht wird. Unter Vorspannkraft wandert der Wasserstoff zu Korngrenzen und schwächt sie, bis ein Riss intern entsteht und schnell fortschreitet – oft ohne Vorwarnung.

Die Lösung: Wir führten ein obligatorisches Entsprödungstempern bei 200–230 °C für 4–24 Stunden, beginnend innerhalb 1–4 Stunden nach dem Plattieren, mit Ofenprotokollierung und Chargenkontrolle. Für kritische Sicherheitsteile empfehlen wir den Wechsel zu Geomet (Zinkflocken) Beschichtungen, wo anwendbar, da nicht-elektrolytische Prozesse das Wasserstoffeintrittsrisiko im Vergleich zur Galvanisierung reduzieren. Der Schlüssel liegt nicht im Markennamen – sondern in der Kontrolle des Prozessfensters und dessen Dokumentation.

Verhandeln und Beziehungen aufbauen

Gute Verhandlungen gehen über den Preis pro Tausend hinaus. Spot-Käufe erhöhen das Risiko: verschiedene Chargen, unterschiedliche Reibung, unterschiedliches Versagensverhalten. Für industrielle Einkäufer ermöglicht ein LTSA mit Rahmenaufträgen dem Hersteller, längere, stabilere Produktionschargen zu fahren (geringere Stückkosten, weniger Rüstvariablen) bei monatlichen Auslieferungen (besserer Cashflow, weniger Lagerstress). Teilen Sie Ihre Jahresprognose und Ihre Änderungskontrollregeln (was ohne Genehmigung geändert werden kann) mit, damit der Lieferant Drahtkäufe planen und Sie vor Volatilität schützen kann.

Sicherstellung der Befestigungselement-Integrität

Schnelle Antwort (Dokumentation gewinnt Argumente): Zertifizierungen sind wichtig, aber die Dokumentationskette ist entscheidender. Sie benötigen Rückverfolgbarkeit von der Stahlschmelzennummer bis zur Fertigcharge sowie Nachweise der mechanischen Eigenschaften, des Beschichtungssystems und der Prüfergebnisse. Wenn ein Lieferant diese Kette nicht bereitstellen kann, kaufen Sie Risiko – insbesondere für galvanisierte hochfeste Teile und ermüdungsempfindliche Verbindungen.

Zertifizierungen: Die Dokumentationskette

ISO 9001 ist die Basis, nicht die Obergrenze. ISO 9001 bestätigt, dass ein Qualitätsmanagementsystem existiert, nicht dass die Befestigungselemente korrekt sind. Für die Automobilindustrie haben Lieferanten mit IATF 16949 typischerweise eine stärkere Prozessdisziplin. Für die Prüffähigkeit ist die, ISO 17025 -Akkreditierung ein starkes Signal für kompetente Laborpraxis. Das kritische Dokument ist der Mill Test Report (MTR), der die Stahlschmelzennummer vom Schmelzvorgang bis zur fertigen Charge verfolgt. So bestätigen Sie die chemische Zusammensetzung und kontrollieren Verunreinigungen (Schwefel/Phosphor), die die Zähigkeit und Sprödigkeit beeinflussen können.

Bewertungen und Audit-Historie

Website-Bewertungen verhindern keine Ausfälle. Fordern Sie Nachweise an: Beispielprüfberichte, Zertifikatsbeispiele und wie sie mit Nichtkonformitäten umgehen. Ein Lieferant, der einen Level 3 PPAP verfügt über ein funktionierendes System für Kontrollpläne, Messsysteme und Rückverfolgbarkeit. Wenn sie Erfahrung in anspruchsvollen Branchen (Automobil, Luft- und Raumfahrt) haben, verbessert diese Disziplin in der Regel jedes SKU, das Sie kaufen.

Rücksendungen und Abweichungen

Eine schlechte Charge kann eine Produktionslinie stoppen. Ihr Vertrag sollte 8D-Berichte für Abweichungen verlangen: Ursache (Werkzeugverschleiß, Abweichung bei der Wärmebehandlung, Schwankung der Beschichtungsdicke), Korrekturmaßnahme und Verifizierung. Für Lagerartikel ist eine 30-tägige Rückgaberegelung üblich. Für kundenspezifische Teile verlangen Sie eine unterschriebene Zeichnungsfreigabe und einen Erstmusterprozess, damit beide Seiten vor der Serienproduktion übereinstimmen, was “gut” bedeutet. Bestätigen Sie auch das Verfahren des Lieferanten für den Umgang mit NCP (nicht konforme Produkte), damit abgelehnte Lose nicht versehentlich wieder in die Lieferkette gelangen.

FAQ

Was ist der Unterschied zwischen geschnittenen und gewalzten Gewinden?

Gewalzte Gewinde sind ermüdungsfester und für die Montage konsistenter. Gewalzte Gewinde werden durch Kaltumformen hergestellt, was den Kornfluss erhält und die Oberfläche härtet. Geschnittene Gewinde entfernen Material und unterbrechen den Kornfluss, wodurch schärfere Spannungsspitzen am Gewindegrund entstehen, wo Risse entstehen. Für zyklische Belastungen geben Sie nach Möglichkeit gewalzte Gewinde vor und validieren Sie den Gewindesitz mit ordnungsgemäßer Lehrenprüfung.

Warum blockieren Edelstahlschrauben (Fressen)?

Fressen ist Kaltverschweißen, verursacht durch Druck, Reibung und Wärme. Edelstahlgewinde können unter Last die passive Oxidschicht abwischen und dann Metall übertragen und blockieren. Die Prävention ist praktisch: Verwenden Sie Anti-Seize-Paste, kontrollieren Sie die Einbaudrehzahl (vermeiden Sie Hochgeschwindigkeitsimpulse für das finale Anziehdrehmoment) und – wo das Design es zulässt – führen Sie einen Härte-/Eigenschaftsklassenunterschied zwischen Mutter und Bolzen ein. Wenn die Verbindung drehmomentkritisch ist, fordern Sie eine validierte Drehmomenttabelle basierend auf Ihrem tatsächlichen Schmierungszustand an.

Wie kann ich Wasserstoffversprödung bei hochfesten Schrauben verhindern?

Steuern Sie den Plattierungsprozess und härten Sie sofort aus. Güteklasse 10.9 und 12.9 Befestigungselemente können während des Beizens und der Galvanisierung atomaren Wasserstoff aufnehmen. Ein gängiger Kontrollansatz ist das Ausheizen bei etwa 200–230 °C für 4–24 Stunden, beginnend innerhalb 1–4 Stunden nach dem Plattieren, mit dokumentierten Ofenprotokollen und Chargenkontrolle. Wenn Ihre Anwendung sicherheitskritisch ist, ziehen Sie nicht-elektrolytische Beschichtungsverfahren in Betracht, wo möglich.

Was ist die typische Mindestbestellmenge (MOQ) für kundenspezifische Kaltpressschrauben?

Typischerweise 10.000 bis 50.000 Stück pro SKU. Kaltfließpressen erfordert Stempel/Matrizen und Walzplatten, die eingestellt und abgestimmt werden müssen; die Rüstkosten werden über die Losgröße amortisiert. Unterhalb von etwa 5.000 Stücken kann CNC-Bearbeitung die einzige wirtschaftliche Route sein, aber die Stückkosten sind höher und die Ermüdungsfestigkeit von geschnittenen Gewinden kann geringer sein als bei gewalzten Gewinden.

Wo kann ich Befestigungsnormen überprüfen?

Verwenden Sie offizielle Normungsgremien. Beginnen Sie mit ASTM International und ISO-Normen, und bestätigen Sie die genaue Angabe auf Ihrer Zeichnung (Norm + Festigkeitsklasse + Beschichtungssystem + Prüfanforderungen). Vermeiden Sie nicht-technische Blogs für Maße und Toleranzen – Gewindepassung und Beschichtungsaufbau sind die Stellen, an denen Baugruppen versagen.