Eine Flanschverbindung ist eine verschraubte Verbindungsstelle, die zum Verbinden von Rohren, Ventilen, Pumpen und Ausrüstung dient, indem die Vorspannkraft der Bolzen in Dichtungs-Anpressdruck umgewandelt wird, um Leckage zu kontrollieren. In der praktischen Anlagenarbeit ist der “Flansch” selten selbst die Fehlerursache; Leckage lässt sich fast immer zurückführen auf Oberflächenzustand + Dichtungsauswahl + Bolzenlastkontrolle + Ausrichtung. Im Jahr 2025 bleiben Flanschverbindungen grundlegend, weil globale Maßstandards und Werkstoffspezifikationen die Verbindung vorhersehbar machen, wenn sie korrekt montiert wird. Die prognostizierte globale Marktgröße für Industrieflansche im Jahr 2025 beträgt USD 6,1 Milliarden, was widerspiegelt, wie weit verbreitet Flanschverbindungen in der Infrastruktur noch spezifiziert werden.

Wenn Sie eine schnelle technische Antwort benötigen, bevor Sie den vollständigen Leitfaden lesen:

- Beginnen Sie mit den Auslegungsbedingungen: Druck, Temperatur und Medium (einschließlich Korrosions-/Sour-Service-Einschränkungen) definieren den Standard, die Flanschfläche, die Dichtungsfamilie und die Schraubenqualität.

- Passen Sie den Systemstandard durchgängig an: ASME/ANSI Class-Systeme sind ohne Adapter nicht mit DIN/EN PN dimensionell austauschbar.

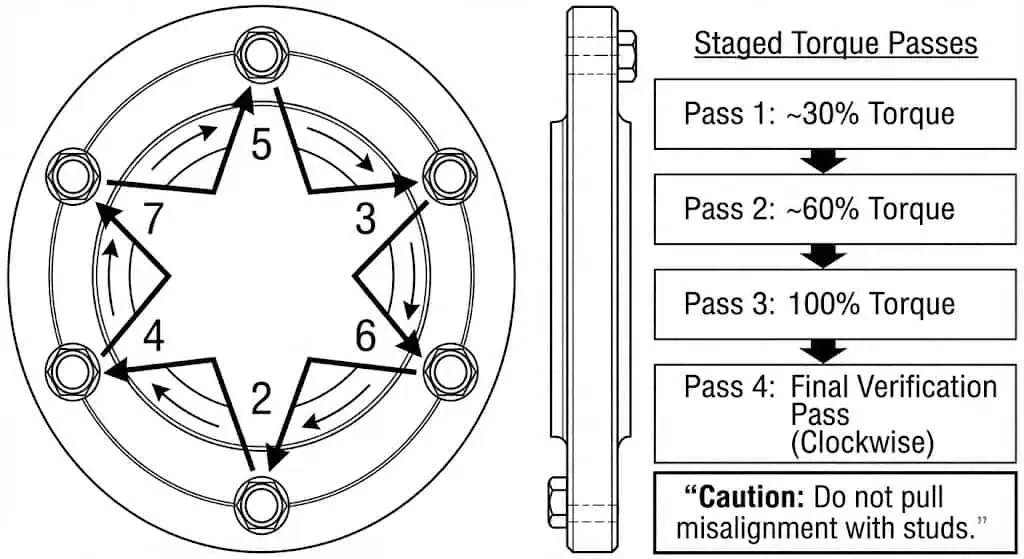

- Gehen Sie davon aus, dass die Verbindung durch die Bolzenlastkontrolle lebt oder stirbt: Drehmoment ist nur ein Näherungswert; Reibungsstreuung und schlechte Anziehreihenfolge erzeugen ungleichmäßige Dichtungsspannung und Leckagepfade.

- Ziehen Sie niemals falsch ausgerichtete Rohrstränge mit Stehbolzen zusammen: Fehlausrichtung belastet die Verbindung und reduziert die Bolzenvorspannkraft nach thermischen Zyklen.

Wir finden Flansche in einer breiten Palette kritischer Anwendungen, von den Hochdruckleitungen chemischer Anlagen über Öl- und Gasraffinerien, Wasseraufbereitungsanlagen bis hin zu Kraftwerken. In den letzten Jahren gab es ein schnelles Wachstum von Nachfrage und Innovation:

| Region | CAGR (2020-2024) | CAGR (2025-2035) | Haupttreiber |

|---|---|---|---|

| Vereinigte Staaten | 3.8% | 4.9% | Öl- und Gasinstandsetzungen, Modernisierung von Kraftwerken |

| Indien | 5.6% | 7.3% | Pipeline-Projekte, Raffinerieerweiterung |

Sie können auch von wartungsgetriebenen Upgrades profitieren, wie verbesserte Dichtungstechnologien, kontrollierte Anziehverfahren und Inspektionsroutinen, die Flanschprobleme erkennen, bevor sie zu Stillstandsereignissen werden. Nutzen Sie diesen Leitfaden, um fundierte Entscheidungen zu treffen und Flanschsysteme mit Prüfungen zu beheben, die Sie tatsächlich vor Ort durchführen können.

Praxissituation: Wenn ein Flansch “ständig leckt”, behandeln Sie ihn als ein Verbindungssystemproblem. Beginnen Sie mit Flanschflächendefekten und Ausrichtung, dann Dichtungstyp und Bolzenzustand, dann Anziehverfahren. Wiederholtes Austauschen von Dichtungen ohne Behebung der Ursache verschwendet nur Stillstandszeit.

Flansche Übersicht: Die Grundlagen

Was sind Flansche?

Einfach ausgedrückt sind Flansche scheibenförmige Schnittstellen, die eine lösbare Druckgrenze zwischen zwei Komponenten schaffen. Im Gegensatz zum Schweißen, das dauerhaft ist, ist eine Flanschverbindung wartungsfähig: Sie können sie zur Inspektion, Reinigung oder zum Austausch von Komponenten öffnen. Die Verbindung dichtet, weil die Bolzen-Vorspannkraft eine Dichtung gegen zwei Flanschflächen komprimiert. Das bedeutet, dass Ihre Dichtleistung abhängt von:

- Oberflächenzustand: Einkerbungen, radiale Kratzer über die Sitzfläche oder Lochkorrosion erzeugen Leckagepfade.

- Dichtungsfamilie und -dicke: die Dichtung muss zum Flanschtyp und zum Medium passen (Dampf vs. Chemikalien vs. Wasser).

- Kontrollierte Schraubenbelastung: ungleichmäßige Schraubenbelastung verzieht die Flanschflächen und erzeugt lokale Unterkompression.

- Ausrichtung und Abstützung: Rohrleitungslasten können die Vorspannkraft der Schrauben nach Temperaturzyklen lockern.

Wenn Sie einen schnellen funktionalen Überblick mit typischen Anlagenentscheidungen wünschen, siehe: Was ist die Funktion eines Flansches und wie funktioniert er?

Geschichte und Entwicklung

Flansche wurden zuverlässig, als die Standardisierung Abmessungen und Werkstoffe vorhersehbar machte – und als Dichtungs-/Verschraubungspraktiken ausgereift waren. Als Ingenieure können wir ihre Entwicklung durch Phasen verfolgen, die direkt auf die Reduzierung von Ausfällen abgebildet werden können:

- Frühe Flansche waren einfach und mangelten an Standardisierung, sodass Schraubenbilder und Dichtflächen-Details zwischen Lieferanten variierten und Reparaturen zu Ratespielen wurden.

- Während der industriellen Revolution erhöhten geschmiedete Flansche und bessere Dichtungsmaterialien den zulässigen Druck und die Temperatur, während sie die Ermüdungsfestigkeit verbesserten.

- Bis zur Mitte des 20. Jahrhunderts entstanden globale Normen. Organisationen wie ASME und API veröffentlichten Spezifikationen, die Flansche über Projekte hinweg austauschbar machten.

- In den letzten Jahren profitieren wir von korrosionsoptimierten Legierungen (Duplex/Super Duplex, Nickellegierungen) und besserer Montagekontrolle (kalibrierte Werkzeuge, dokumentierte Anziehfolgen, Inspektionsroutinen).

Bedeutung in der modernen Industrie

Flansche sind für den sicheren und effizienten Betrieb entscheidend, weil sie eine kontrollierte, prüfbare Abdichtung an Geräteschnittstellen bieten. In der realen Instandhaltung werden Flansche nicht nur nach Druck/Temperatur ausgewählt, sondern auch danach, wie oft die Verbindung geöffnet werden soll und was bei einem Leck passiert:

- Sichere Verbindungen: vorhersehbares Schraubenbild + Dichtungsauflagefläche = wiederholbare Montage bei korrekter Ausführung.

- Zuverlässige Dichtung: die richtige Kombination aus Flanschfläche/Dichtung/Schraubung ist für gefährliche Medien und Dampfbetrieb entscheidend.

- Wartungszugang: Sie können Verbindungen isolieren und öffnen, ohne Rohre zu schneiden – das reduziert direkt den Umfang von Stillständen.

- Zerstörungsfreie Demontage: Inspektion und Austausch ohne Heißarbeiten (in vielen Anlagen kritisch).

- Anpassungsfähigkeit: Unterschiedliche Flanschtypen bewältigen Vibrationen, Temperaturgradienten und zyklische Belastungen unterschiedlich.

- Regulatorische Konformität: Die Verwendung anerkannter Normen und dokumentierter Montageverfahren verbessert die Nachvollziehbarkeit.

Wir sehen Flansche in diesen Hauptsektoren umfangreich eingesetzt:

- Petrochemischer Sektor (Der größte Verbraucher)

- Lebensmittel- und Getränkeverarbeitung (Am schnellsten wachsend aufgrund von Hygienestandards und häufiger Demontage zur Reinigung)

- Öl und Gas (Wachsende globale Infrastruktur)

- Energieerzeugung (Dampfsysteme, bei denen Dichtungsauswahl und Schraubenbelastungskontrolle nicht verhandelbar sind)

Die Materialauswahl ist wichtiger als Marketingaussagen. Beispielsweise werden molybdänhaltige Edelstahlgüten (z. B. 316/316L) häufig spezifiziert, wenn das Risiko von Chlorid-Lochkorrosion höher ist als das, was 304/304L im gleichen Temperaturbereich tolerieren kann – überprüfen Sie dies stets anhand Ihrer Medienchemie und Betriebstemperatur. Eine prägnante metallurgieorientierte Referenz ist die Leitlinie des Nickel Institute zur Edelstahlauswahl und -leistung: Hochleistungs-Edelstähle (Nickel Institute)

Fallakte (Leck, das “nicht verschwinden wollte”): Eine Kühlwasserleitung zeigte nach jedem Dichtungswechsel anhaltendes Schwitzen. Ursache: Die Flanschflächen wiesen radiale Riefen durch aggressives Abkratzen auf; die Dichtung konnte die Rillen nicht überbrücken. Lösung: Flanschfläche nachbearbeiten, um die Oberflächengüte zu korrigieren, Dichtung mit korrekter Dicke ersetzen und gemäß dokumentiertem Kreuzmuster nachziehen. Die “Problemdichtung” war nicht das Problem.

Flanschstruktur und Verbindungsmethoden

Grundlegende Flanschkonstruktion

Ein Standard-Industrieflansch umfasst die Dichtfläche, die Bohrung, die Schraubenlöcher (Lochkreis) und – falls vorhanden – einen Bund/Hals, der die Spannungsübertragung steuert. Der Grund, warum diese Details wichtig sind, ist einfach: Wenn die Flanschgeometrie nicht der Norm entspricht, können Sie die Ausrichtung beim Anziehen, die Dichtungsauflagefläche oder das Druck-Temperatur-Verhalten nicht garantieren. Für den Maßbereich und die Flanschflächenkonventionen bei gängigen klassifizierten Prozessflanschen siehe ASME B16.5-Übersichten und Standardlisten: ASME B16.5 (Pipe Flanges and Flanged Fittings)

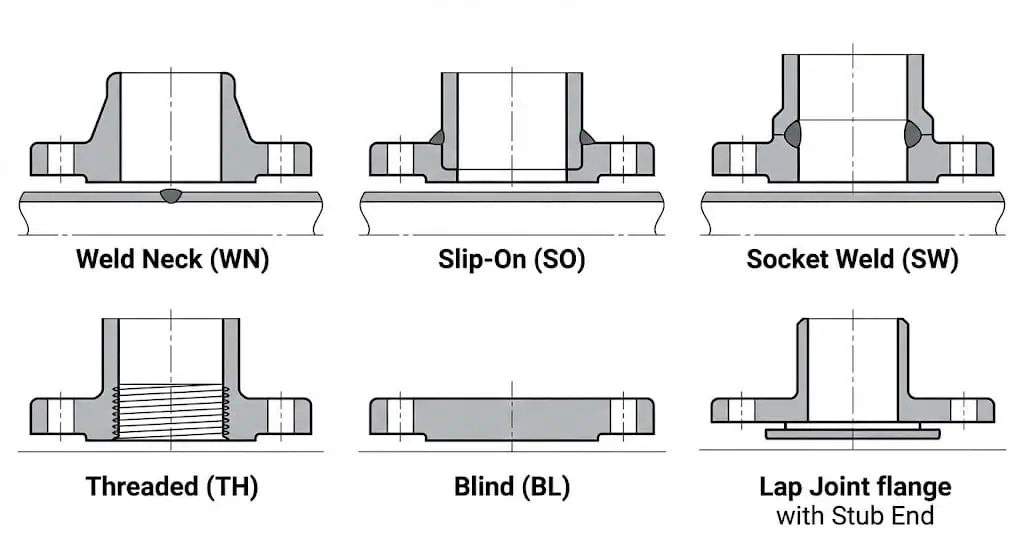

Die folgende Tabelle fasst die wichtigsten strukturellen Merkmale und Dichtflächen gängiger Flansche zusammen, die wir im Feld antreffen:

| Flanschtyp | Strukturelle Merkmale | Dichtflächen |

|---|---|---|

| Weld Neck Flange | Konischer Hals mit V-Nut zum Stumpfschweißen; der Halsübergang verteilt Spannungen effektiv. | Erhabene Dichtfläche (RF), Ring-Type-Joint (RTJ) |

| Aufschiebflansch | Größerer Innendurchmesser als das Rohr; wird durch Kehlnahtschweißen (innen und außen) befestigt. | Flachfläche (FF), Erhöhte Fläche (RF) |

| Socket-Weld-Flansch | Rohr wird in die Flanschbuchse eingeführt; erfordert einen 1,6 mm Spalt für thermische Ausdehnung. | Erhabene Dichtfläche (RF) |

| Blindflansch | Massiver Flansch ohne Mittelloch; passt zur Dichtfläche des Gegenflansches. | FF, RF, RTJ |

| Überlappungsverbindung Flansch | Flanschkörper plus separater Stutzen; um 360° drehbar für einfache Bolzenausrichtung. | N/A (Verwendet Stutzenfläche) |

| Gewindeflansch | Innengewinde; passt zu Rohren mit Außengewinde (Gewindenorm für Ihre Region überprüfen). | FF, RF |

Wir wählen den Flanschtyp basierend auf Druck, Temperatur, zyklischer Belastung, Korrosionszuschlag und der Notwendigkeit wiederholbarer Wartungszugänglichkeit aus. Ein “günstigerer” Flansch, der häufige Nacharbeiten erzwingt, ist in einer Betriebsanlage nicht günstiger.

Wie Flansche Rohre und Anlagen verbinden

Wir verbinden Flansche mit Rohren und Anlagen mithilfe von Methoden, die Festigkeit, Prüfbarkeit und Montagekontrolle ausbalancieren. Jede Methode hat einen typischen Ausfallmodus, für den Sie planen sollten:

- Verschraubte Verbindung: wartungsfreundlich und üblich; Ausfälle entstehen meist durch ungleichmäßige Schraubenbelastung, Dichtungsfehlanpassung oder Fehlausrichtungsbelastungen.

- Geschweißte Verbindung: stark und kompakt; Ausfälle entstehen oft durch schlechte Schweißverfahrenskontrolle, fehlende zerstörungsfreie Prüfung (ZfP) wo erforderlich oder thermische Ermüdung an Übergängen.

- Gewindeverbindung: schnell; Ausfälle entstehen oft durch Gewindeschäden, Dichtmittel-Fehlanpassung oder Vibrationslockerung im zyklischen Betrieb.

- Schweißmuffenverbindung: robust für kleine Nennweiten; Ausfälle entstehen oft durch Spaltkorrosion an der Muffe und mangelnde Spaltkontrolle.

- Überlappungsverbindung: wartungsfreundlich; Ausfälle entstehen oft durch falsches Stutzenmaterial/-oberfläche oder nicht berücksichtigte Gelenkbewegung in den Stützen.

- Aufschiebverbindung: kostengünstig; Ausfälle entstehen oft durch geringere Ermüdungsfestigkeit und variierende Schweißqualität.

Wo die Verbindungsintegrität kritisch ist, zählt eine dokumentierte Montagepraxis genauso viel wie der Flanschtyp. Eine häufig zitierte Montagerichtlinie für geschraubte Flanschverbindungen ist ASME PCC-1 (Guidelines for Pressure Boundary Bolted Flange Joint Assembly): ASME PCC-1 (ANSI Webstore)

Flanschmontageprozess (Schritt für Schritt)

Eine disziplinierte Montagesequenz macht den Unterschied zwischen einer stabilen Verbindung und einem Leck, das nach dem ersten thermischen Zyklus zurückkehrt. Die folgenden Schritte beschreiben, wie wir sie tatsächlich bei Stillstandsarbeiten ausführen, nicht als Broschüren-Checkliste:

- Inspektion (Flanschflächen + Stehbolzen + Muttern): Flanschflächen bei gutem Licht prüfen; jeder Kratzer, der die Dichtfläche kreuzt, ist verdächtig. Stehbolzen auf Einschnürung, Gewindefressen und Korrosion prüfen. Zweifelhafte Befestigungselemente austauschen – nicht darauf “hoffen”, dass ein gedehnter Stehbolzen die Last hält.

- Vorbereitung (Reinigung ohne Beschädigung): Alte Dichtungsmaterialien mit Methoden entfernen, die die Flanschfläche nicht ritzen. Lösungsmittelreinigung und Trocknung. Bei Lochkorrosion in der Dichtfläche ist eine Bearbeitung oder eine technische Dichtungslösung erforderlich – neue Dichtungen allein beheben keine Geometrieschäden.

- Ausrichtung (kein Bolzen-Einzwängen): Flansche so ausrichten, dass die Bolzenlöcher natürlich passen. Wenn Flansche mit Hebelkraft zusammengezwungen werden müssen, liegt eine Rohrleitungsspannung vor, die später die Dichtung entlastet.

- Dichtungseinbau (zentriert + korrekter Typ): Dichtung zentrieren; nicht in die Bohrung hängen lassen (Erosionsrisiko) oder dezentriert platzieren (ungleichmäßige Kompression).

- Schmierungskontrolle (Konsistenz): Tragen Sie das angegebene Schmiermittel gleichmäßig auf die Gewinde und die Auflageflächen der Mutter auf. Eine Änderung der Schmierung verändert die Reibung und damit die bei gleichem Drehmoment erreichte Vorspannkraft.

- Handanziehen (Fügen des Flansches): Bringen Sie die Flansche gleichmäßig zusammen. Wenn eine Seite zuerst schließt, stoppen Sie und korrigieren Sie die Ausrichtung.

- Drehmomentanziehen (Kreuzmuster + stufenweise): Ziehen Sie in mehreren Durchgängen in einem Stern-/Kreuzmuster (üblicherweise 30%, 60%, 100%). Führen Sie anschließend einen abschließenden Kontrolldurchgang gemäß Ihrer Standortvorgabe durch.

- Prüfung (kontrollierte Druckbeaufschlagung): Druck langsam aufbauen und beobachten. Wenn eine Dichtung bei niedrigem Druck leckt, ziehen Sie nicht einfach “nach” – stoppen Sie und diagnostizieren Sie die Ursache (Dichtungstyp, Flanschflächenzustand, Ausrichtung, Streuung der Schraubenkräfte).

Fallstudie (Dampfleitung undicht nach Inbetriebnahme): Eine Flanschverbindung der Class-Kategorie bestand einen kalten Hydrotest, war aber nach dem Aufheizen undicht. Ursache: Ungleichmäßige Schraubenbelastung durch kreisförmiges Anziehverfahren + keine Nachkontrolle nach dem ersten thermischen Zyklus; die Dichtung entspannte sich und die Verbindung verlor die effektive Sitzspannung. Lösung: Wiederzusammenbau mit gesteuertem Kreuzmuster-Stufenanziehen, Zustand der Stehbolzen/Gleitmittelkonsistenz prüfen und dokumentierten Kontrollgang nach thermischer Stabilisierung durchführen.

Wir gewährleisten die Integrität jeder Flanschverbindung, indem wir die Montage als gesteuerten Prozess behandeln. Wenn Ihr Standort ASME PCC-1-basierte Arbeitsanweisungen hat, befolgen Sie diese; die Details (Muster, Durchgänge, Schmierung, Werkzeuge) entscheiden genau darüber, ob Verbindungen erfolgreich sind oder versagen.

Detaillierter Leitfaden zu Flanschtypen

Wir treffen auf viele verschiedene Flanschtypen in industriellen Rohrleitungssystemen. Jeder Typ erfüllt einen bestimmten Zweck und bietet einzigartige Vorteile für Ihre Anwendung. Im Folgenden finden Sie gängige Flanschtypen, wie wir sie tatsächlich auswählen und was typischerweise schiefgeht, wenn sie falsch angewendet werden.

| Auswahlfrage | Was zu prüfen ist (technisch) | Warum es wichtig ist |

|---|---|---|

| Ist der Betrieb zyklisch/vibrierend? | Bevorzugen Sie Schweißhalsflansch; vermeiden Sie Aufschiebflansch bei stark zyklischer Belastung, sofern nicht technisch ausgelegt. | Ermüdung und Schweißnahtfußrisse treten zuerst dort auf, wo sich Spannungen konzentrieren. |

| Benötigen Sie häufigen Demontage? | Lap Joint + Stub End können die Ausfallzeit reduzieren, wenn Materialien und Flanschflächen korrekt sind. | Drehung löst die Bolzenlochausrichtung, ohne Rohre zu zwingen. |

| Ist Schweißen eingeschränkt (Gefahrenzone / Einschränkungen vor Ort)? | Gewindeverbindungen dürfen nur innerhalb ihrer Druck-/Temperaturgrenzen verwendet werden; Gewindestandard und Dichtungsmethode prüfen. | Gewindeleckagen entstehen oft durch Vibration und unsachgemäße Dichtmittelpraxis. |

| Ist das Medium korrosiv / chloridhaltig? | Materialkompatibilität (316L vs Duplex vs Nickellegierung) und Dichtungschemikalienbeständigkeit prüfen. | Korrosionsprodukte schädigen Flanschflächen und reduzieren die Bolzenvorspannkraft über die Zeit. |

Vorschweißflansche

Schweißhalsflansche bieten die höchste Verbindungszuverlässigkeit für kritische Rohrleitungssysteme, da der konische Hals Spannungen gleichmäßig in die Rohrwand überträgt. Wir schweißen diese direkt an das Rohr (Stumpfnaht), was das Risiko hochzyklischer Ermüdung im Vergleich zur Slip-on-Geometrie im anspruchsvollen Betrieb reduziert.

| Merkmal/Anwendung | Beschreibung |

|---|---|

| Konstruktion | Konischer Hals mit Stumpfschweißverbindung für überlegene Festigkeit. |

| Hochdruckanwendung | Häufige Wahl für klassifizierte Prozessrohrleitungen und Rotationsgerätedüsen, wo Zuverlässigkeit entscheidend ist. |

| Branchen | Öl und Gas, Energieerzeugung, Chemie, Schifffahrt, Lebensmittel und Getränke, Zellstoff und Papier, Bergbau. |

| Vorteile | Gleichmäßige Spannungsverteilung, bessere Ermüdungsleistung unter thermischer Zyklisierung und Vibration. |

| Typen | Standard- und Langschweißhalsflansche (LWN) für Hochleistungsanforderungen. |

- Wir spezifizieren Schweißhalsflansche in:

- Öl- und Gaspipelines und -verarbeitungsanlagen

- Energieerzeugung (Dampf, Kondensat, Hochtemperaturdienste)

- Chemische und pharmazeutische Rohrleitungen

- Marine-Kraftstoff- und LNG-Systeme

Tipp: Wenn Sie wiederkehrende Dichtungslecks an einer vibrierenden Leitung mit Slip-On-Verbindungen beobachten, liegt die “Lösung” oft in der Verbesserung der Verbindungssteifigkeit und Ermüdungsfestigkeit – nicht im Wechsel der Dichtungsmarke.

Aufsteckbare Flansche

Slip-On-Flansche bieten einfache Installation und Ausrichtung für allgemeine Rohrleitungssysteme. Wir schieben den Flansch über das Rohr und befestigen ihn mit Kehlnähten auf beiden Seiten (innen und außen). Der Kompromiss ist eine geringere Ermüdungsfestigkeit im Vergleich zu Schweißhalsflanschen, daher ist die Betriebsbeanspruchung entscheidend.

| Vorteile von Slip-On-Flanschen | Nachteile von Slip-On-Flanschen |

|---|---|

| Einfache Ausrichtung während der Installation (drehbar) | Geringere Ermüdungsfestigkeit im Vergleich zu Schweißhalsflanschen |

| Erschwinglich und kosteneffizient | Nicht für stark zyklische oder hochvibrationsbelastete Anwendungen bevorzugt |

| Vielseitig für verschiedene Größen | Die Schweißnahtqualitätsschwankung kann die Verbindungsleistung dominieren |

- Wir wählen oft Aufschiebflansche für Wasseraufbereitung, HLK und Niedrig- bis Mitteldruckanwendungen, bei denen zyklische Belastungen begrenzt sind.

- Wenn Ihre Anlage wiederholte thermische Zyklen erfährt, planen Sie die Inspektion auf Schweißnahtfußrisse und Bolzenlastrelaxation während Stillstandszeiten.

Muffenschweißflansche (SW)

Muffenschweißflansche eignen sich für kleinere Durchmesser, höherdruckige Rohrleitungen, wo Stumpfschweißen schwierig ist. Sie führen das Rohr in die Flanschmuffe ein und schweißen es am Rand. Die üblicherweise spezifizierte Einführpraxis umfasst einen kleinen Spalt zur thermischen Ausdehnungskontrolle – überprüfen Sie Ihre Norm-/Projektanforderungen, anstatt das Rohr in der Muffe “bis zum Anschlag” einzuführen.

| Branchen | Hauptanwendung |

|---|---|

| Öl und Gas | Verbinden von hydraulischen und Instrumentenleitungen (innerhalb der Standort-Ingenieurnormen) |

| Chemische Verarbeitung | Verbinden von Kleinrohrleitungen für Chemikalien und Lösungsmittel |

| Stromerzeugung | Kleinrohr-Dampf-/Kondensat-Zubehör |

| Lebensmittel- und Getränkeindustrie | Edelstahl-Kleinrohrleitungen für Versorgungszwecke, bei denen Sauberkeit wichtig ist |

| HLK & Kältetechnik | Verbindung kleiner Kältemittel- und Versorgungsleitungen |

- Achten Sie auf Spaltkorrosionsrisiken in feuchter/chloridhaltiger Umgebung; Materialauswahl und Zugänglichkeit für Inspektionen sind entscheidend.

Losflansche (Lap Joint)

Losflansche bieten Flexibilität und schnellere Montage bei schwieriger Ausrichtung. Sie werden mit einem Stumpfende verwendet, wodurch der Flanschring frei drehbar ist – dies verringert die Versuchung, Fehlausrichtung mit Stehbolzen zu erzwingen. Für einen tieferen Vergleich im Hinblick auf Stillstandszeiten und Kosten, siehe: Losflansch vs. Aufschiebflansch

- Wir montieren Komponenten separat für flexible Installation.

- Wir positionieren Gegenflansche vor der Rohrinstallation, was Anpassungen einfach macht.

- Wir reduzieren die Installationszeit in engen Räumen und verbessern die Wartungseffizienz.

- Losflansche ermöglichen schnelle Anpassungen und häufigen Demontage.

- Stumpfendenmaterial und Oberflächenbeschaffenheit müssen dem Einsatz entsprechen; ein “billiges” Stumpfende kann zur Leckageursache werden.

Hinweis: Lap joints sind wartungsfreundlich, aber sie sind kein Umweg um die korrekte Dichtungsauswahl und Bolzenlastkontrolle.

Gewindeflansche

Gewindeflansche bieten eine schweißfreie Verbindung für begrenzte Dienste, wo Projektstandards dies erlauben. Wir verwenden sie für Niederdruck-/Niedertemperaturleitungen und für Reparaturfälle, wo Heißarbeiten eingeschränkt sind. Wo Gewindeflansche verwendet werden, überprüfen Sie den Gewindestandard (regional/projektabhängig) und wenden Sie eine Dichtungsmethode an, die dem Medium und der Temperatur entspricht.

- Einfache Installation – kein Schweißen erforderlich.

- Kosteneffektiv für Reparaturen und Modifikationen.

- Einstellbar – Sie können abschrauben und wieder anbringen wie benötigt.

- Am besten geeignet für Niederdruck-, Niedertemperaturanwendungen wie Wasserversorgungsleitungen und Luftdienste.

Für einen praktischen Überblick mit Auswahlhinweisen, siehe: Gewindeflansche

Fallakte (Gewindeleck an vibrierender Versorgungsleitung): Eine Gewindeflanschverbindung an einem vibrierenden Luftverteiler lockerte sich wiederholt. Ursache: Vibration + unzureichende Gewindeeingriffskontrolle + ungeeignete Dichtmittelpraxis für die Betriebstemperatur. Lösung: Aufrüstung auf eine Schweißverbindung oder Hinzufügung von Vibrationsdämpfung; falls Gewinde beibehalten werden muss, Gewindenorm, Eingriff, Dichtmittelspezifikation und regelmäßige Inspektion durchsetzen.

Blindflansche

Blindflansche verschließen die Enden von Rohrleitungssystemen oder ungenutzte Öffnungen. Wir verwenden sie, um Abschnitte für Wartung, Prüfung oder zukünftige Erweiterung zu isolieren. Sie erfahren hohe Nettokraft durch Innendruck, der über die Bohrungsfläche wirkt, daher sind Bolzenzustand, Konsistenz der Schmierung und Anziehverfahren während der Isolationsarbeiten kritisch.

- In Chemieanlagen dichten wir Rohrleitungen während der Reinigung oder Inspektion ab.

- In Wasseraufbereitungs- und Industrieanlagen steuern wir den Durchfluss und isolieren Abschnitte für Reparaturen.

- In Kraftwerken schließen wir Dampf-, Wasser- oder Gasleitungen während Abschaltungen.

Bei der Isolierung von Systemen behandeln Sie Blindflansche als Sicherheitsgrenze – dokumentieren Sie das Anziehverfahren und überprüfen Sie die Dichtheit bei niedrigem Druck, bevor Sie den Betrieb wieder aufnehmen.

Lange Schweißhalsflansche

Lange Schweißhalsflansche (LWN) zeichnen sich durch einen verlängerten Hals für zusätzliche Verstärkung und Spannungsverteilung aus. Wir schweißen sie an Rohre oder Behälter (Tanks/Säulen), wo lokale Verstärkung und ein sanfterer Spannungsübergang das Ausfallrisiko im Bereich der Behälterwand/Düse reduzieren.

- Das verlängerte Halsdesign reduziert das Risiko mechanischer Ausfälle in der Nähe der Behälterwand.

- Die Stumpfschweißverbindung verbessert die strukturelle Integrität und minimiert Turbulenzen.

- Verfügbar in Kohlenstoffstahl, Edelstahl und anderen Materialien für verschiedene Anforderungen.

Sicherheitshinweis: Die LWN-Auswahl wird normalerweise durch Düsenlasten und Verstärkungsanforderungen bestimmt. Betrachten Sie dies als eine mechanische Konstruktionsentscheidung, nicht nur als eine “Druckklassen”-Entscheidung.

Spezialflansche

Sonderflansche adressieren einzigartige Herausforderungen in komplexen Rohrleitungssystemen. Wir wählen diese aus, wenn Standardflansche die spezifischen technischen Anforderungen nicht erfüllen.

| Flanschtyp | Einzigartige Anwendungen |

|---|---|

| Blendenflansch | Wird mit Blendenplatten verwendet, um Fluidströmungsraten in Rohrleitungen zu messen. |

| Spektakelblende | Eine Sicherheitsvorrichtung, um Rohrleitungsabschnitte für Wartungsarbeiten sicher zu isolieren (Offen-/Geschlossen-Positionen). |

| Ankerflansch | In Beton eingebettet, um Rohrbewegungen zu begrenzen und Schubkräfte aufzunehmen. |

| Erweiterungs-/Reduzierflansch | Wird verwendet, um die Rohrgröße an der Flanschverbindung zu ändern und Platz zu sparen. |

| Schwenkflansch | Ermöglicht eine Drehverstellung für die Bolzenausrichtung, ähnlich wie Lap Joints, aber für höheren Druck. |

| Nipoflansch/Weldoflansch | Kombiniert einen Flansch mit einem Abzweiganschluss (Olet) für vereinfachte Verzweigung. |

| Ring-Type-Joint-Flansch | Spezifiziert für Hochdruck-Öl-, Gas- und petrochemische Rohrleitungen (Projektklasse und Nutstandard überprüfen). |

Wir setzen auf Spezialflansche, um spezifische technische Probleme zu lösen und eine zuverlässige Leistung in spezialisierten Anwendungen zu gewährleisten.

Zusammenfassung: Die Kenntnis des Flanschtyps ist nur der erste Schritt. Die Zuverlässigkeit der Verbindung wird durch das gesamte System bestimmt: Flanschflächentyp, Dichtungsfamilie, Schraubenqualität, Ausrichtung und Montagekontrolle.

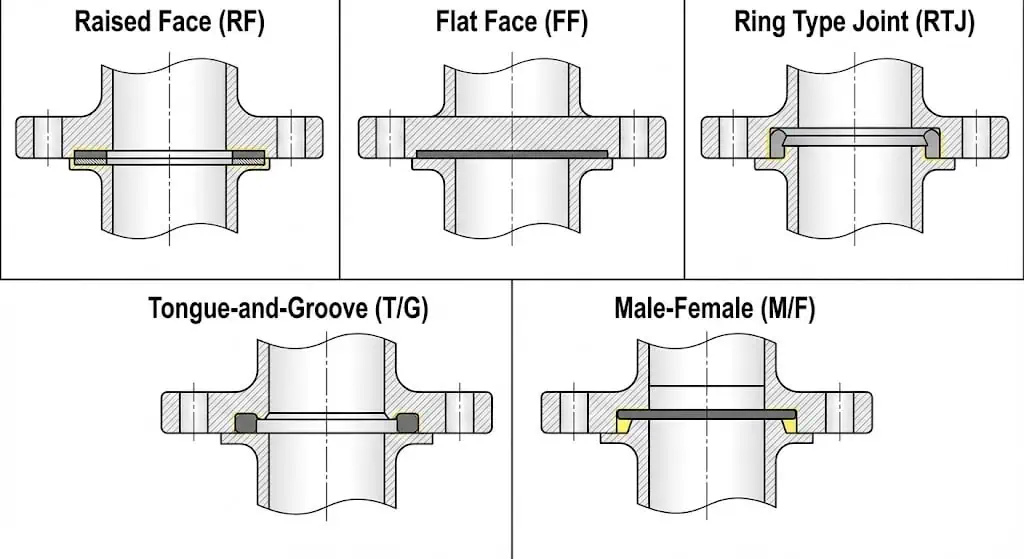

Flanschflächentypen: Die Dichtungsschnittstelle

In der industriellen Rohrleitungstechnik treffen wir auf mehrere Flanschflächentypen. Der Flanschflächentyp beeinflusst die Dichtungsleistung und bestimmt die Dichtungskompatibilität. Für Anleitungen zur Dichtung-zu-Flansch-Schnittstelle und die in der Industrie üblichen Oberflächenrauheitserwartungen wird häufig eine Notiz eines Dichtungsherstellers herangezogen: Flanschflächen und Oberflächenrauheit (Flexitallic)

| Flanschdichtflächentyp | Merkmale | Häufige Anwendungen |

|---|---|---|

| Flache Dichtfläche (FF) | Flache Oberfläche, verwendet eine Vollflanschdichtung, maximiert die Kontaktfläche und reduziert lokale Spannungen. | Wasseraufbereitung, HLK, Guss-Eisen-Pumpen-/Ventilanschlüsse. |

| Erhabene Dichtfläche (RF) | Erhöhte Oberfläche konzentriert den Druck auf die Dichtung, verbessert die Dichtungsfähigkeit für viele Prozessanwendungen. | Öl und Gas, Stromerzeugung, standardmäßige prozessbezogene Leitungen mit Klassifizierung. |

| Ring-Type Joint (RTJ) | Metall-zu-Metall-Dichtung mittels eines Rings in einer gefrästen Nut; für Hochrisiko-Anwendungen bei konstruktiver Auslegung. | Raffinerien, Hochdruck-/Hochtemperatur-Anwendungen, Hochleistungsprojekte. |

Flachflansche (FF)

Wir verwenden Flachflansche für Niederdruck- und Niedertemperatursysteme sowie für spröde Gegenmaterialien. Die flache Oberfläche vergrößert die Dichtungskontaktfläche und hilft, Überbeanspruchung von Gusseisen- oder GFK-Komponenten zu vermeiden. In der Praxis sind Flachflanschverbindungen stark von korrekter Vollflächen-Dichtungsauswahl und kontrollierter Schraubenbelastung abhängig, um Risse oder Flanschverformung zu vermeiden.

Fallakte (Gusseisenpumpe am Flansch gerissen): Ein Stahl-RF-Flansch wurde direkt an eine Gusseisen-FF-Pumpendüse geschraubt. Ursache: die RF-Geometrie erzeugte einen Spalt und konzentrierte Belastung; das Anziehen überbrückte den Spalt durch Biegen der Gusseisenfläche bis zum Bruch. Prävention: Flanschtypen anpassen; falls eine gemischte Verbindung unvermeidbar ist, die Erhöhung flachfräsen oder einen konstruierten Abstandshalter/Adapter gemäß Projektvorgabe verwenden.

Erhöhte Flansche (RF)

Wir setzen bei den meisten Anwendungen in Prozessanlagen auf Flansche mit Dichtleiste, da sie bei gegebener Schraubenkraft eine höhere Dichtungsvorspannung ermöglichen. RF-Verbindungen tolerieren viele Dichtungsfamilien (Spiralwulstdichtungen, Kammprofil, komprimierte Faserdichtungen), wenn Oberflächenbeschaffenheit und Dichtungswahl zum Einsatz passen.

- Vorteile von Flanschen mit Dichtleiste:

- Bessere Dichtungsfähigkeit über breitere Einsatzbereiche als FF-Flansche bei korrekter Montage.

- Akzeptiert mehrere Dichtungsdesigns, was die Instandhaltungsplanung erleichtert.

- Häufig und weitgehend standardisiert in klassifizierten Rohrleitungssystemen.

Männlich-Weiblich & Nut-Feder

Wir wählen Männlich-Weiblich (M/F) und Nut-Feder (T/G) Flanschflächen, um die Dichtungspositionierung zu kontrollieren und die Dichtung von der Mediumseite zu schützen.

- Männlich-Weiblich: eine Fläche ist erhaben (männlich) und die andere vertieft (weiblich), wodurch die Dichtung zentriert bleibt.

- Nut-Feder-Verbindung: Verzahntes Design, das Dichtungskanten schützt und den Widerstand gegen Ausblasen verbessert, wenn es für den Einsatz konstruiert ist.

Ring-Type-Joint-Flansche (RTJ)

RTJ-Flansche sind für hochbeanspruchte Einsätze spezifiziert, bei denen ein Metallring in einer gefrästen Nut eine robuste Dichtfläche bietet. Korrekte Ringart, Nutstandard und Bolzenlastkontrolle sind zwingend erforderlich; die Bezeichnung “RTJ” allein garantiert keine Integrität, wenn Ringmaterial und Nutoberfläche für den Einsatz falsch sind.

Hinweis: RTJ-Verbindungen sind nicht nachsichtig. Behandeln Sie sie als konstruierte Verbindungen: Überprüfen Sie Ringmaterial, Nutabmessungen, Bolzenklasse, Schmierung und Anziehverfahren.

Flanschmaterialauswahl

Die Auswahl des richtigen Flanschmaterials ist entscheidend für Sicherheit und Lebenszykluskosten. Wir müssen mechanische Festigkeit, Korrosionsbeständigkeit, Temperaturtoleranz und die Medienchemie (einschließlich Chloride, Säuren, saure Einsätze und Reinigungsmittel) berücksichtigen. “Edelstahl” ist kein einheitliches Material; es ist eine Familie mit sehr unterschiedlichem Verhalten bei Chlorid- und Hochtemperatureinsätzen.

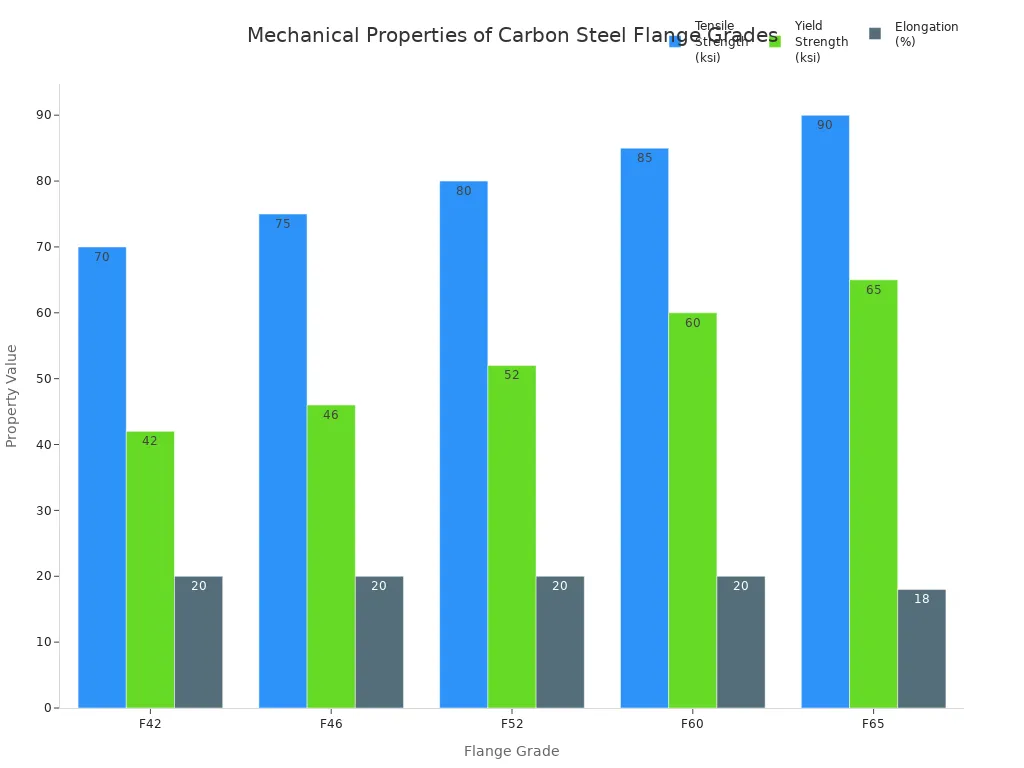

Kohlenstoffstahl-Flansche

Wir wählen Kohlenstoffstahl-Flansche für viele Hochdruck- und Hochtemperatureinsätze, weil sie Festigkeit und Schweißbarkeit zu einem angemessenen Preis bieten. Typische Schmiedestahl-Flanschgüten aus Kohlenstoffstahl umfassen ASTM A105 (Projektspezifikation prüfen). Bei Anforderungen an Tieftemperaturzähigkeit kann Ihr Projekt zusätzliche Kerbschlagprüfungen und andere Materialgüten erfordern.

| Klasse | Zugfestigkeit (ksi) | 0,2%-Streckgrenze (ksi) | Dehnung (%) | Kerbschlagzähigkeit |

|---|---|---|---|---|

| F42 | 70-90 | Mindestens 42 | Mindestens 20 | Erfüllt Anforderungen an Kerbschlag-V-Probe |

| F46 | 75-95 | Mindestens 46 | Mindestens 20 | Auf Kerbschlagzähigkeit geprüft |

| F52 | 80-100 | Mindestens 52 | Mindestens 20 | Tieftemperatur-Kerbschlagzähigkeit |

| F60 | 85-105 | Mindestens 60 | Mindestens 20 | Erfordert Tieftemperaturprüfung |

| F65 | 90-110 | Mindestens 65 | Mindestens 18 | Charpy-V-Kerbschlagbiegeversuch erforderlich |

Tipp: Festigkeit ist nicht alles. Wenn der Betrieb niedrige Temperaturen oder hohe Zyklen aufweist, geben Sie Zähigkeitsanforderungen an und überprüfen Sie MTRs/Impact-Tests gemäß Projektspezifikation.

Edelstahlflansche

Wir setzen auf Edelstahlflansche (304/304L, 316/316L und darüber hinaus), wo Korrosionsbeständigkeit und Sauberkeit wichtig sind. Die praktische Auswahlregel ist, die Edelstahlgüte an den Chloridgehalt, die Temperatur und die Spaltbedingungen anzupassen. 316/316L wird in chloridreicheren Umgebungen gegenüber 304/304L weitgehend bevorzugt, da Molybdän die Lochkorrosionsbeständigkeit verbessert; überprüfen Sie dies anhand Ihrer Medienanalyse und Temperaturbandbreite. Eine prägnante Referenz zur Edelstahlleistung und -auswahl ist: Nickel Institute – Hochleistungs-Edelstähle

| Materialtyp | Korrosionsbeständigkeit | Geeignete Anwendungen |

|---|---|---|

| Edelstahlflansche (304/316) | Gut bis ausgezeichnet in vielen Umgebungen, wenn die Güte zur Medienchemie passt | Chemie-, Lebensmittel- und Pharmaindustrie |

| Legierungsstahlflansche | Gute Festigkeit und Temperaturbeständigkeit; Korrosionsbeständigkeit hängt von der Umgebung ab | Hochdruckkessel, Hochtemperaturleitungen |

Fallakte (Chlorid-Lochkorrosion verursacht Dichtungsleckage): Eine 304L-Flansch in warmem chloridhaltigem Wasser entwickelte lokale Lochkorrosion unter der Dichtungsauflagefläche. Ursache: Spaltbedingungen + Chlorid + Temperatur. Lösung: Material aufwerten (oft 316L oder Duplex je nach Chlorid-/Temperaturbedingungen), Entwässerung/Spaltbedingungen verbessern und Dichtung durch eine mit dem Medium und Reinigungsregime kompatible ersetzen.

Legierungsstahlflansche

Wir wählen legierte Stahlflansche (z.B. Cr-Mo-Familien) aus, wo erhöhte Temperaturfestigkeit und Kriechbeständigkeit erforderlich sind. Diese sind typisch für Hochtemperatur-Dampf- und kesselbezogene Anwendungen. Immer Wärmebehandlungsanforderungen und Schweißverfahren überprüfen; schlechte Verfahrenskontrolle kann zum Versagensursprung in der Wärmeeinflusszone (WEZ) werden.

Nickellegierungs-Flansche

Wir verwenden Nickellegierungs-Flansche für aggressive Korrosionsumgebungen und Hochtemperatur-Oxidationsbeständigkeit. Die Auswahl wird typischerweise durch spezifische Chemikalien (Säuren, Chloride, saure Medien) bestimmt, nicht durch Annahmen über “besseres Metall”.

| Nickellegierungstyp | Wesentliche Eigenschaften | Typische Anwendungen |

|---|---|---|

| Inconel (625) | Hochtemperatur-, Oxidationsbeständigkeit | Chemie-, Petrochemie-, Luft- und Raumfahrt |

| Hastelloy (C276) | Hervorragende Säurebeständigkeit, Haltbarkeit | Chemische Verfahrenstechnik, Umweltschutz, Gaswäscher |

| Monel (400) | Seewasserbeständigkeit, Zähigkeit | Marine, Öl und Gas, Entsalzungsanlagen |

Nichtmetallische und Verbundflansche

Wir wählen nichtmetallische und Verbundflansche für spezielle Niederdruckanwendungen, bei denen Korrosionsbeständigkeit oder Gewicht Priorität haben. Stets Temperaturgrenzen, Bolzenlastverhalten (Kriechen) und Flanschsteifigkeit prüfen; viele Probleme mit Verbundflanschen treten nach Relaxation unter anhaltender Bolzenlast auf.

| Material | Vorteile | Häufige Anwendungen |

|---|---|---|

| PTFE | Extreme chemische Beständigkeit, nicht haftend | Chemieleitungen (ausgekleidete Rohre) |

| Faserverstärkter Kunststoff (FVK) | Leichtgewicht, Korrosionsbeständigkeit | Wasseraufbereitung, HLK, Meerwasserentnahme |

| Verstärktes Polymer | Isolierung, Haltbarkeit | Lebensmittelverarbeitung, leichte Industrie |

Tipp: Verbund- und PTFE-ausgekleidete Verbindungen sind empfindlich gegenüber Bolzenentspannung. Planen Sie eine Drehmomentüberprüfung nach dem ersten Betrieb, falls Ihr Verfahren dies erfordert.

Flanschnormen und -klassen erklärt

ASME- und ANSI-Flansche

Wir verlassen uns auf ASME-Normen für die meisten klassifizierten Prozessrohrleitungsflansche. Als Faustregel: Verwenden Sie ASME B16.5 für gängige Größen und Klassen und ASME B16.47 für Großdurchmesserklassen (projektabhängig). Für offizielle Geltungsbereichs-/Normenlisten nutzen Sie ASME- und ANSI-Normenseiten: ASME B16.5

- ASME B16.5: Rohrflansche und Flanschverbindungen (häufig in klassifizierten Rohrleitungen verwendet)

- ASME B16.47: Großdurchmesserflansche (projektabhängig)

- “ANSI” wird historisch oft für Maßkonventionen verwendet; überprüfen Sie die tatsächlich gültige ASME-Ausgabe für Ihr Projekt.

DIN-, EN-, JIS-, GB/T-Flansche

Wir treffen in Europa und Asien auf DIN/EN-, JIS- und GB/T-Normen, und sie sind ohne Adapter nicht mit ASME in Bezug auf das Befestigungselementmuster austauschbar. Die kritische Abweichung betrifft normalerweise den Lochkreisdurchmesser und die Konventionen für Lochgröße/-anzahl (metrisch vs. Zoll), nicht die “Qualität”.”

| Aspekt | ASME/ANSI (USA/Global) | DIN/EN (Europa/Global) |

|---|---|---|

| Lochkreisdurchmesser | Zoll (Inches) | Metrisch (mm) |

| Druckbewertungssystem | Class (150, 300, etc.) | PN (10, 16, 40, etc.) |

| Flanschdicke | Oft schwerer | Variiert je nach PN und Typ; oft leichter für vergleichbare Nennwerte |

API- und AWWA-Flansche

Wir verwenden API- und AWWA-Normen für spezialisierte Branchen, bei denen die Konstruktionsgrundlage von der allgemeinen Prozessrohrleitung abweicht.

- API 6A: spezifiziert für Bohrlochkopf- und Weihnachtsbaumausrüstung; die Normfamilie umfasst hohe Betriebsdrücke bis zu 20.000 psi in Upstream-Ausrüstungskontexten. Verwenden Sie die offizielle API-Listung, wenn Ihr Projekt auf API-Ausrüstung verweist: API Specification 6A (API)

- AWWA C207 / C228: spezifiziert für Wasserversorgungsdienst; Auswahl und Bohrungsnormen folgen der Wasserindustrie-Praxis. Offizielle Listungen: AWWA C207 (AWWA) und AWWA C228 (AWWA PDF)

Druckklassen und Kennzeichnungen

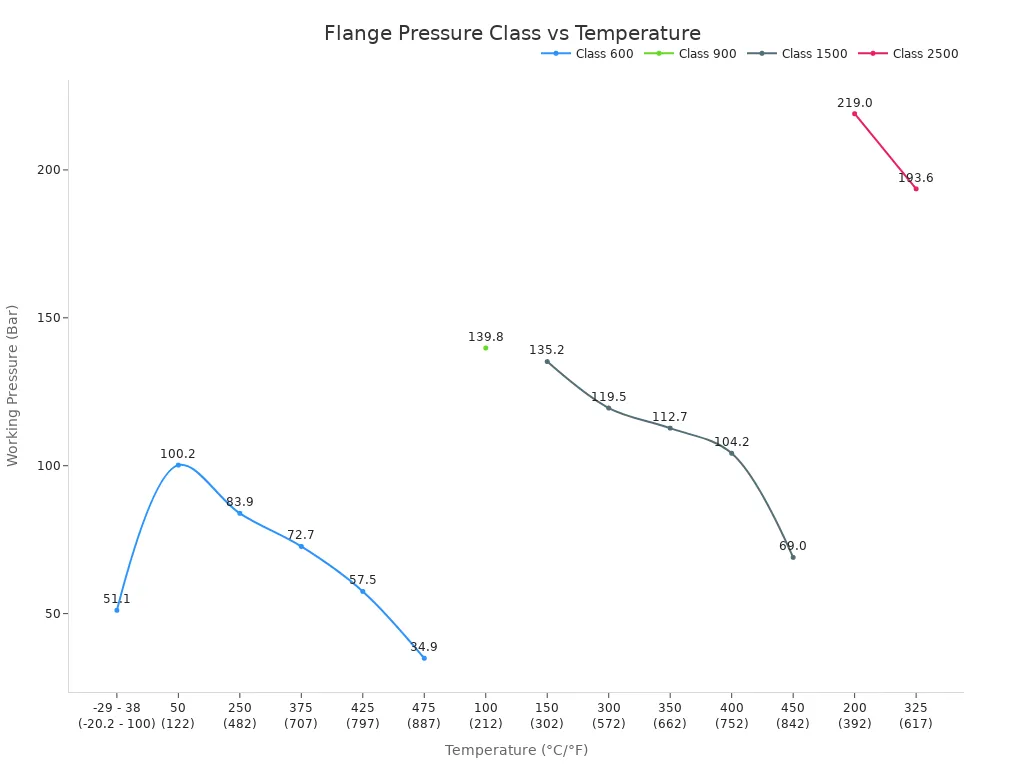

Wir bestimmen die Druckkapazität eines Flansches anhand seiner Klasse oder PN-Kennzeichnung, stets als Funktion von Temperatur und Materialgruppe. Die gleiche Klassennummer bedeutet nicht den gleichen zulässigen Druck über Materialien hinweg bei erhöhten Temperaturen – überprüfen Sie die Bewertungstabelle für die spezifische Materialgruppe, die in Ihrem Projekt verwendet wird.

| Temperatur °C (°F) | Klasse 300 Maximaldruck | Klasse 900 Maximaldruck | Klasse 2500 Maximaldruck |

|---|---|---|---|

| -29 – 38 (-20,2 – 100) | 51,1 Bar (741 psi) | 153,2 Bar (2222 psi) | 425,5 bar (6171 psi) |

| 100 (212) | 46,6 bar (676 psi) | 139,8 bar (2026 psi) | 388,4 bar (5633 psi) |

| 200 (392) | 43,8 bar (635 psi) | 131,4 bar (1906 psi) | 365,0 bar (5294 psi) |

Wir finden auf dem Flanschrand eingestempelte Markierungen, die Typ, Größe, Material, Druckklasse und Chargennummer identifizieren. Behandeln Sie Chargennummern als Rückverfolgungsschlüssel – wenn Sie MTRs für kritische Verbindungen nicht zurückverfolgen können, können Sie die Konformität nicht überprüfen, wenn etwas schiefgeht.

Flanschabmessungen und Messung

Wichtige Flanschabmessungen

Wir müssen kritische Abmessungen messen, um einen ordnungsgemäßen Sitz zu gewährleisten und “fast passende” Verbindungen zu vermeiden, die beim Anziehen der Schrauben versagen. Bei Stillstandsarbeiten verhindert die Überprüfung des Lochkreisdurchmessers und der Lochgröße/-anzahl Nacharbeit und unsicheres Einzwängen.

- Außendurchmesser (AD)

- Innendurchmesser (ID / Bohrungsgröße)

- Lochkreisdurchmesser (LKD) – Entscheidend für die Ausrichtung

- Lochdurchmesser und Anzahl der Löcher

- Nabendurchmesser an der Basis und am Schweißende (falls zutreffend)

- Flanschdicke (t)

Schnellprüfung: Wenn zwei Flansche “fast” ausgerichtet sind, stoppen Sie. Ein paar Millimeter Abweichung reichen aus, um die Verbindung zu belasten und später Vorspannkraftverlust zu verursachen.

Werkzeuge zum Messen von Flanschen

Wir verlassen uns auf präzise Werkzeuge, um Flanschabmessungen in industriellen Umgebungen zu messen. Die Werkzeugauswahl hängt von der benötigten Toleranz und dem Risikoprofil der Verbindung ab.

| Merkmal | Beschreibung |

|---|---|

| Messschieber | Präzise Messungen von Außendurchmesser, Nabe und Dicke. |

| Messband | Schnelle Kontrollen großer Durchmesser. |

| Bohrlochlehre | Überprüft Lochkreisdurchmesser und Lochabstände. |

| Gewindelehre | Ermittelt die Gewindesteigung an Gewindeflanschen. |

Gewichts- und Preisfaktoren

Wir ermitteln Flanschgewicht und -preis durch Berücksichtigung von Materialvolumen, Schmiede-/Gussverfahren, Bearbeitungskomplexität und Dokumentationsanforderungen. Ignorieren Sie bei der Beschaffung nicht die Dokumentation: EN 10204 3.1-Zertifizierung und PMI-Anforderungen können im kritischen Einsatz obligatorisch sein.

| Faktor | Beschreibung |

|---|---|

| Materialzusammensetzung | Nickellegierungen und Duplex-Stähle kosten aufgrund von Legierungselementen und Verarbeitung mehr als Kohlenstoffstahl. |

| Herstellungsprozess | Schmieden bietet in der Regel bessere Kornstruktur und Zähigkeit als Gießen, ist aber teurer. |

| Oberflächenbeschichtung | Dichtflächenbearbeitung, Nutbearbeitung (RTJ) und spezielle Beschichtungen erhöhen die Kosten. |

Flanschdichtungen, Muttern und Bolzen

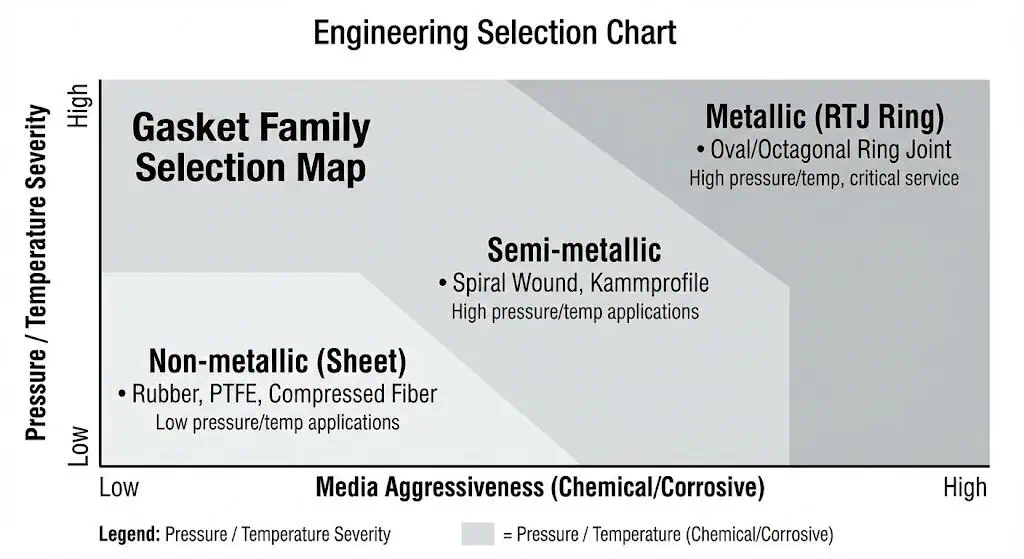

Arten von Flanschdichtungen

Wir benötigen die richtige Dichtung, um eine dichte Verbindung zu gewährleisten, da die Dichtung zum Flanschtyp, Einsatz und Montageverfahren passen muss. Wenn Ihr Projekt auf ASME-Dichtungsnormen verweist, sind die häufig zitierten Standardlisten:

- Nichtmetallische Dichtungen: typischerweise für niedrigere Druck-/Temperaturdienste. Standardlistenreferenz: ASME B16.21 (ANSI Webstore)

- Halbmetallische Dichtungen: Spiralwund- und Kammprofil-Dichtungen sind in Dampf- und Prozessleitungen üblich. Standardlistenreferenz: ASME B16.20 (ANSI Webstore)

- Metallische Dichtungen: RTJ-Ringe für anspruchsvolle Einsätze bei technischer Auslegung; Ringtyp/Material und Nutstandard prüfen.

Auswahl von Muttern und Schrauben

Wir müssen die richtigen Befestigungselemente für eine sichere Flanschverbindung auswählen, da Befestigungselemente die erreichbare Vorspannkraft und Temperaturbeständigkeit definieren. In vielen Industrieanlagenprojekten umfassen gängige Schraubenreferenzen ASTM A193 (Schrauben für Hochtemperatur- oder Hochdruckanwendungen) und passende Mutterstandards wie ASTM A194. Offizielle Standardseiten können als Beschaffungsreferenzen verwendet werden:

| Befestigungselementtyp | Anwendungsbereich | Materialoptionen |

|---|---|---|

| Stehbolzen (Vollgewinde) | Häufig für Industrieflansche (Anziehen von beiden Seiten) | Projektspezifikation prüfen (oft ASTM-Schraubenfamilien für Druckgrenzendienst) |

| Maschinenschrauben (Sechskantkopf) | Niederdruckanwendungen, begrenzter Platz | Kohlenstoffstahl, Edelstahl (Spezifikation prüfen) |

| Schwere Sechskantmuttern | Hochbelastete Verbindungen | Mutternmaterial/-güte auf Stehbolzenspezifikation abstimmen |

Für die Montageplanung ist die Bolzenlänge entscheidend (Gewindeeingriffslänge und Dichtungspaket). Wenn Sie einen praktischen Ansatz zur Dimensionierung benötigen, siehe: Formel für Flanschbolzenlänge

Sicherstellung der ordnungsgemäßen Abdichtung

Wir erreichen eine ordnungsgemäße Abdichtung, indem wir die Variablen kontrollieren, die tatsächlich die Vorspannkraft und die Dichtungsspannung verändern. Flächen reinigen, Dichtung zentrieren, Schmierung kontrollieren, kalibrierte Werkzeuge verwenden und im Kreuzmuster mit gestaffelten Durchgängen anziehen. Falls Ihr Verfahren es erfordert, führen Sie einen Verifikationsdurchgang nach der Stabilisierung (thermischer Zyklus) durch, da Dichtungsrelaxation und Einbettung die effektive Sitzspannung reduzieren können.

Flanschfertigung und Qualitätskontrolle

Schmieden, Gießen und Walzen

Wir fertigen Flansche durch Schmieden, Gießen oder Walzen – jeder Prozess beeinflusst die Kornstruktur und das Fehlerrisiko. Im kritischen Druckgrenzbereich sind geschmiedete Flansche üblich, da die ausgerichtete Kornstruktur die Zähigkeit und Ermüdungsbeständigkeit verbessert.

| Methode | Prozessbeschreibung | Am besten geeignet für |

|---|---|---|

| Schmieden | Erwärmen von Stahl und Pressen in Form; richtet die Kornstruktur aus. | Flansche für kritische Anwendungen und höhere Integritätsanforderungen. |

| Gießen | Gießen von geschmolzenem Metall in Formen; komplexe Formen, aber Porositätsrisiko. | Niederdruck-Fittings, komplexe Geometrien, wo zulässig. |

| Rollen | Herstellung von Ringen aus Stangen-/Plattenmaterial. | Großdurchmesser, bestimmte Anwendungen mit niedrigem bis mittlerem Druck. |

Wärmebehandlung und Bearbeitung

Wärmebehandlung und Bearbeitung sind der Punkt, an dem “Spezifikationskonformität” zu echter Leistung wird. Wärmebehandlung steuert Zähigkeit und Festigkeit; CNC-Bearbeitung steuert die Flächenrauheit, Nutgeometrie (RTJ) und Schraubenlochmuster. Wenn die Flächenrauheit für die Dichtungsfamilie falsch ist, kann die Verbindung selbst bei perfekten Drehmomentwerten lecken.

- Normalglühen/Weichglühen: löst innere Spannungen aus dem Schmieden (spezifikationsabhängig).

- Bearbeitung: steuert die Flächenrauheit und Schraubenlochgeometrie für wiederholbare Montage.

Prüfung und Test

Qualitätskontrolle ist bei Flanschen kein “Nice-to-have” – sie verhindert Nacharbeiten und Leckagen im Feld. Bei kritischen Projekten sieht man typischerweise Maßprüfungen plus Materialverifizierung und zerstörungsfreie Prüfung (ZfP).

| Prüfart | Zweck |

|---|---|

| Maßprüfung | Stellt sicher, dass die Bolzenlöcher ausgerichtet sind und die Bohrung zum Rohr passt. |

| Oberflächengüteprüfung | Überprüft die Rauheit und das Profil der Dichtungsauflagefläche. |

| Ultraschallprüfung (UT) | Erkennt interne Risse oder Hohlräume. |

| Positiv-Materialidentifikation (PMI) | Verifiziert die chemische Zusammensetzung (Legierungsgehalt). |

Kennzeichnung und Verpackung

Kennzeichnung und Verpackung schützen die Rückverfolgbarkeit und die Dichtflächenintegrität. Die Kennzeichnungen zeigen Größe, Material, Klasse/PN und Chargennummer. Die Verpackung muss Schäden an den Dichtflächen verhindern – Dellen in der Dichtfläche werden zu Leckagepfaden bei Ihrem nächsten Stillstand.

Flansch-Montage- und Wartungsleitfaden

Vorbereitung und Reinigung

Vor der Montage von Flanschen müssen alle Komponenten vorbereitet und gereinigt werden. Jeden Flansch auf sichtbare Beschädigungen und Verunreinigungen prüfen. Schmutz, Öl und alte Dichtungsreste entfernen, ohne die Dichtfläche zu beschädigen. Dichtungszustand kontrollieren sowie Zustand und korrekte Güteklasse der Bolzen überprüfen. Bei Lochkorrosion im Sitzbereich frühzeitig entscheiden, ob Nachbearbeitung erforderlich ist – nicht warten, bis wiederholte Leckagen einen zweiten Stillstand erzwingen.

Montageschritte

Eine sichere Flanschverbindung kann durch Kontrolle von Ausrichtung und Bolzenlastverteilung erreicht werden:

- Flansche so ausrichten, dass die Bolzenlöcher ohne äußere Kraft übereinstimmen.

- Dichtung zwischen den Dichtflächen platzieren und zentrieren.

- Gewinde und Auflageflächen der Muttern gleichmäßig schmieren (gemäß Standortspezifikation).

- Bolzen einsetzen und gleichmäßig von Hand anziehen.

- Anziehen in einer Kreuzmuster (Sternmuster) mit einem kalibrierten Schraubenschlüssel.

- Drehmoment stufenweise anwenden: 30%, 60% und 100% des Zieldrehmoments.

- Führen Sie eine abschließende Verifizierung gemäß Ihrem Verfahren durch.

Fallakte (durch Fehlausrichtung verursachtes Leck): Ein Spool wurde mit Stehbolzen “eingezogen”, um die Schraubenlöcher auszurichten. Ursache: Restspannungen in der Rohrleitung reduzierten die Vorspannkraft der Schrauben nach Temperaturzyklen, und die Dichtung entlastete. Lösung: Korrekte Stützen/Ausrichtung, dann wieder zusammenbauen. Das Anziehen von Schrauben sollte niemals als Ausrichtungswerkzeug verwendet werden.

Wartungsverfahren

Wir warten Flansche, indem wir frühzeitig Indikatoren prüfen, bevor sie zu Stillständen führen. Die Häufigkeit hängt von der Betriebsschwere und den Folgen von Leckagen ab.

| Wartungsaufgabe | Häufigkeit | Zweck |

|---|---|---|

| Sichtprüfung | Monatlich | Äußere Korrosion oder Schwitzen erkennen. |

| Nachziehen der Schrauben | Nach dem ersten thermischen Zyklus (falls das Verfahren es erfordert) | Ausgleich für die Dichtungsentspannung/-setzung. |

| Dichtungswechsel | Bei jedem Demontagevorgang | Sicherstellung der Dichtungszuverlässigkeit (Dichtungen nicht wiederverwenden). |

Fehlerbehebung bei häufigen Problemen

Beheben Sie Flanschprobleme durch Diagnose der Ursache, nicht durch wiederholten Dichtungswechsel.

- Leckage: Überprüfen Sie Dichtungstyp und Zentrierung, Oberflächenschäden, Bolzenzustand und Bolzenlastverteilung.

- Fehlausrichtung: Prüfen Sie Rohrhalterungen und Rohrstrangpassung; verwenden Sie Stehbolzen nicht zum Erzwingen der Ausrichtung.

- Bolzenlockerung: Prüfen Sie Vibration, thermische Zyklen und Konsistenz der Schmierung; führen Sie dokumentierte Anzieh-/Überprüfungsschritte ein.

- Korrosion: Überprüfen Sie Materialkompatibilität und Spaltbedingungen; erwägen Sie Schutzmaßnahmen, wo anwendbar.

Innovationen und Trends bei Flanschen

Hochleistungswerkstoffe

Wir beobachten, dass Flanschmaterialien sich hin zu höherer Festigkeit bei geringerem Gewicht und verbesserter lokaler Korrosionsbeständigkeit entwickeln. Duplex- und Nickellegierungen werden zunehmend spezifiziert, wenn Korrosionsrisiko oder Festigkeitsanforderungen Kohlenstoffstahl oder Standard-Edelstahl unzureichend machen.

| Material/Technik | Vorteile |

|---|---|

| Duplex / Super Duplex SS | Höhere Festigkeit als Standard-Austenit-Edelstahl, verbesserte Beständigkeit in vielen Chloridumgebungen (für Ihre Temperatur/Chemie prüfen). |

| Nickellegierungen | Nützlich für schwere Korrosion oder Hochtemperaturoxidationsdienst. |

| Titan | Spezifiziert für bestimmte Meerwasser- und korrosive Dienste, wo gerechtfertigt. |

| Elektropolieren | Glattere Oberfläche kann Fouling reduzieren und Reinigungsfähigkeit im hygienischen Dienst verbessern. |

Automatisierung und intelligente Flansche

Überwachung und Dokumentation rücken näher an die Verbindung. Bei kritischen Anwendungen verfolgen Projekte zunehmend Anziehdaten, Werkzeugkalibrierung und Inspektionsnachweise. Wo Sensoren eingesetzt werden, liegt der Wert in der Trendanalyse des Bolzenlastverlusts und der frühzeitigen Erkennung von abnormalen Leckagen.

- KI und IoT in Produktion und Überwachung unterstützt eine engere Toleranzkontrolle und bessere Wartungsplanung.

- Eingebettete Überwachungskonzepte werden bei kritischen Verbindungen angewendet, um Lockerungs-/Leckageindikatoren zu erkennen, bevor ein sichtbarer Ausfall auftritt.

- Vorausschauende Wartung reduziert “Überraschungslecks”, indem die Verbindungshistorie mit Inspektionsplänen verknüpft wird.

Nachhaltigkeit und zukünftige Entwicklungen

Nachhaltigkeit bei Flanschen betrifft hauptsächlich die Reduzierung von Nacharbeit und Überdimensionierung. Bessere Auswahlwerkzeuge, dokumentierte Montagepraktiken und richtige Materialentscheidungen beim ersten Mal reduzieren Ausschuss, Leckagen und Stillstandsemissionen.

Sie verstehen nun die Grundlagen zu Flanschen: Typen, Flanschflächen, Materialien, Normen, Installation und Wartung. Um Rohrleitungssysteme sicher und zuverlässig zu halten, müssen wir das richtige Verbindungssystem auswählen und die Montage unter Kontrolle ausführen. Verwenden Sie die obigen Checklisten, um Probleme zu beheben und Entscheidungen zu treffen, die nach dem ersten thermischen Zyklus standhalten.

FAQ

Welche Faktoren sollten Sie bei der Auswahl eines Flansches berücksichtigen?

Konzentrieren Sie sich auf Auslegungsdruck/-temperatur, Medienchemie, Normkompatibilität, Flanschflächentyp, Dichtungsfamilie und Anziehsteuerung. In der Praxis ist die Auswahl nur dann “korrekt”, wenn Flansch, Dichtung und Befestigungselemente als System unter Ihrer Montagemethode funktionieren.

- Standard bestätigen: ASME Class vs. DIN/EN PN-Kompatibilität.

- Flanschflächentyp bestätigen: FF/RF/RTJ muss zur Dichtungsfamilie passen.

- Material bestätigen: Korrosionsrisiko (Chloride, Säuren, saure Medien) und Temperaturbereich.

- Wartungsbedarf bestätigen: Häufigkeit der Verbindungsöffnung und Inspektionszugang.

Wie stellen Sie eine dichte Flanschverbindung sicher?

Verwenden Sie die richtige Dichtung für die Flanschfläche und den Betrieb, stellen Sie eine echte Ausrichtung sicher und wenden Sie eine kontrollierte Schraubenbelastung in einem Kreuzmuster mit gestaffelten Durchgängen an. Dichtheitsergebnisse werden bereits vor dem Anziehen aufgebaut.

- Flanschflächen prüfen (keine tiefen radialen Kratzer über die Sitzfläche).

- Dichtung zentrieren und den richtigen Typ/Dicke verwenden.

- Schmierung konsistent kontrollieren.

- Anziehen im Sternmuster mit gestaffeltem Anziehdrehmoment und Verifikationsdurchgang gemäß Verfahren.

Tipp: Wenn die Verbindung bei niedrigem Druck tropft, stoppen und diagnostizieren – erhöhen Sie das Anziehdrehmoment nicht weiter, ohne den Zustand und die Ausrichtung der Flanschflächen zu bestätigen.

Welches Flanschmaterial eignet sich am besten für korrosive Umgebungen?

Es gibt kein einziges “bestes” Material; es hängt von der Medienchemie und Temperatur ab. 316L wird in chloridreicheren Umgebungen häufig gegenüber 304 bevorzugt, Duplex-Stähle werden oft eingesetzt, wenn höhere Festigkeit und bessere lokale Korrosionsbeständigkeit erforderlich sind, und Nickellegierungen werden für schwere chemische Beanspruchung verwendet. Überprüfen Sie dies stets anhand Ihrer Medienanalyse und des projektspezifischen Korrosionszuschlags.

Wie oft sollten Flanschverbindungen überprüft werden?

Die Inspektionshäufigkeit hängt von den Konsequenzen und der Betriebsschwere ab. Ein typischer Ansatz sind monatliche Sichtprüfungen auf Tropfen/Korrosion sowie detaillierte Inspektionen während Stillstandszeiten an kritischen Verbindungen. Verwenden Sie bei Bedarf zerstörungsfreie Prüfverfahren (NDE) und dokumentierte Anziehprotokolle für Hochrisikodienste.

Können Flanschdichtungen nach dem Demontieren wiederverwendet werden?

Nein – verwenden Sie Dichtungen nach Demontage nicht wieder. Nach dem Komprimieren verlieren die meisten Dichtungstypen ihre Elastizität und Sitzverhalten. Wiederverwendung ist eine häufige Ursache für wartungsbedingte Leckagen.

Hinweis: Wenn eine Verbindung wieder geöffnet werden muss, planen Sie den Dichtungswechsel und die Flanschflächeninspektion als Standard-Arbeitsschritt ein.