Verstehen von Werkstoffgüten: 304 (A2-70) vs. 316 (A4-70/A4-80) Edelstahl-Sechskantmuttern in Chloridumgebungen

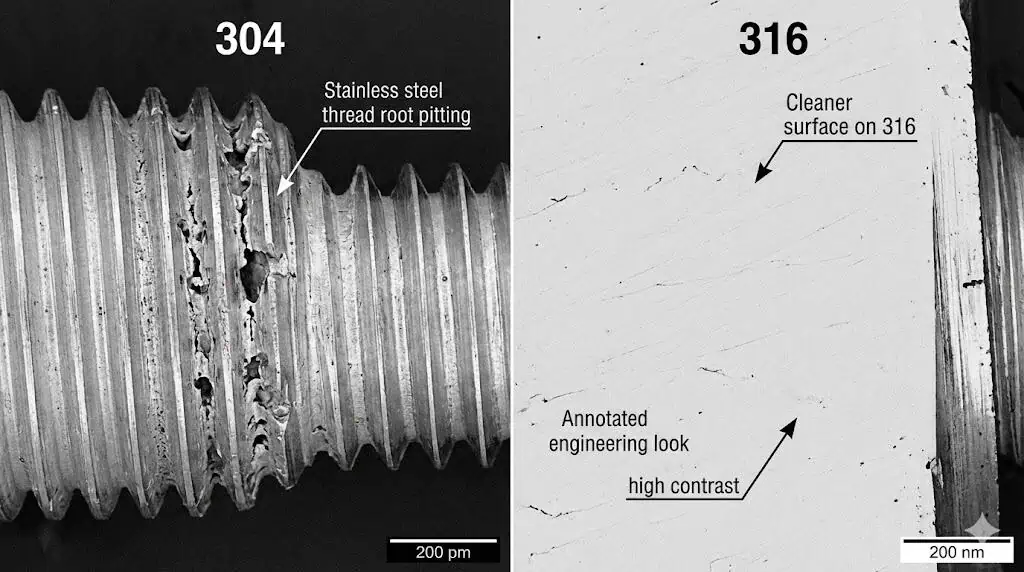

Spec-in-one-minute: Wählen Sie die Güte basierend auf Chloridexposition und die erforderliche Vorspannung. Für allgemeine Innen-/Trockenanwendungen, 304/A2 ist in der Regel ausreichend. Wenn die Anwendung Salzsprühnebel, Küstenluft, Enteisungssalze oder Prozesschemikalien ausgesetzt ist, bewegen Sie zu 316/A4 (molybdänhaltig), um Lochkorrosion an der Gewindegrund zu reduzieren, wo die Spannung am höchsten ist.

Die Auswahl des richtigen Sechskantmutter Edelstahlgrades ist kein “Nice-to-have”; es ist der Weg, um Lochkorrosion, Gewindeausreißen und Vorspannkraftverlust zu vermeiden, die zu Ermüdungsbruch führen. Die Geometrie steuert die Passung, aber die Chemie steuert die Korrosion—und Korrosion verändert die Reibung, was Ihr Drehmoment-zu-Vorspannung -Ergebnis verändert. Die Wahl zwischen 304 und 316 entscheidet oft, ob eine Verbindung Jahre überlebt oder nach einer einzigen Saison mit Chloridangriff zu versagen beginnt.

304 Edelstahl (A2-70): Zusammensetzung und Anwendungsfälle

Güteklasse 304 (häufig als A2-70geliefert) ist der Standard für Edelstahlbefestigungen. Typische 304-Chemie ist ~18–20% Chrom mit ~8–10.5% Nickel (das klassische “18/8”). Für die Eigenschaftsklasse 70, liegt das Zielniveau der mechanischen Eigenschaften bei 700 MPa Bereich für Zugfestigkeit, mit einer 0.2% Streckgrenze ≥ 450 MPa oft als praktische technische Referenz für die Vorspannkraftplanung verwendet (siehe Edelstahleigenschaftsklassen in ISO 3506-2 und die in der Industrie üblichen Klassentabellen).

Wo 304 glänzt, ist in stabilen, chloridarmen Anwendungen: Es hält die Festigkeit, erhält die Passivschicht und bleibt wirtschaftlich. Wo es bestraft wird, ist genau dort, wo Installateure es am meisten hassen: Gewindegrund + Chloride + zyklische Belastung. Dort wird Lochkorrosion zu einem Spannungskonzentrator, die Scherspannung steigt lokal an und die Mutter beginnt, Klemmkraft zu verlieren.

- Am besten geeignet für: Innenarchitektur, allgemeine Maschinen, geschlossene Anlagenrahmen und Automobilkomponenten fern von direktem Salzsprühnebel.

- Einschränkung: Anfällig für Lochkorrosion und Spaltkorrosion in salzhaltigen/hochchloridhaltigen Umgebungen (Lochkorrosion beginnt oft an den ersten eingreifenden Gewinden und unter der Auflagefläche, wo Sauerstoff begrenzt ist).

- Unsere Empfehlung: Verwenden Sie A2-70 Sechskantmuttern für Standardbaugruppen, bei denen direkte Exposition gegenüber Chlorid/Salzsprühnebel minimal ist, und überprüfen Sie die Verbindungsintegrität durch Aufrechterhaltung einer stabilen Vorspannung anstatt “festziehen, bis es sich gut anfühlt”.

Technische Warnung: Edelstahl auf Edelstahl neigt zu Fressen (Kaltverschweißen). Wenn Sie eine A2-Mutter auf eine A2-Schraube aufdrehen, verwenden Sie keine Schlagwerkzeuge mit hoher Drehzahl – kontrollieren Sie die Montagegeschwindigkeit und verwenden Sie ein geeignetes Montagefett (Details unten).

316 Edelstahl (A4-70/A4-80): Marinequalität Vorteile und Anwendungen

Wenn Projekte offshore verlegt werden, in der Nähe von mit Streusalz behandelten Straßen oder in chemischen Anlagen, ist 316 die sicherere Standardwahl. Der entscheidende Unterschied ist die Zugabe von ~2–3% Molybdän, was die Beständigkeit gegen chloridinduzierte Lochkorrosion und Spaltkorrosion verbessert. In Edelstahl-Befestigungsklassen sind, A4-70 und A4-80 gängige Auswahlmöglichkeiten, wobei “80” typischerweise höhere Vorspannkraftziele unterstützt als “70” (verweisen Sie auf das Klassenrahmenwerk in ISO 3506-2).

Im Feld beweist sich 316, weil es länger “ruhig” bleibt: weniger Pits an den angeschrägten Eintrittsgewinden, weniger Spaltangriff unter dem Kopf und stabileres Reibungsverhalten über die Zeit – was bedeutet, dass Ihre Drehmoment-Vorspannkraft-Streuung enger wird statt abzudriften.

Vergleich von Standard-Edelstahlgüten:

| Merkmal | 304 Edelstahl (A2) | 316 Edelstahl (A4) |

|---|---|---|

| Legierungscode | 1.4301 | 1.4401 / 1.4404 (L) |

| Hauptlegierungselement | Chrom + Nickel | Molybdän + Nickel |

| Korrosionsbeständigkeit | Mäßig (Allgemeine Verwendung) | Hoch (Marine/Chemie) |

| Kostenfaktor | Kosteneffektiv | Premium |

| Hauptanwendung | Innen-/Trockenbau | Marine, Medizin, Chemie |

Feldfall 1 (Problem → Analyse → Lösung): Ein HVAC-Rahmen an der Küste verwendete 304/A2-Muttern auf Edelstahlschrauben. Nach etwa 8–10 Monaten bildeten sich an der ersten eingreifenden Gewindegang Grübchen. Problem: Das Drehmoment fühlte sich noch “normal” an, aber die Klemmkraft sank und Vibrationen begannen die Verbindung zu lösen. Analyse: Chlorid-Lochkorrosion am Gewindegrund erhöhte die lokale Spannungskonzentration und die Reibungsstreuung, sodass das Drehmoment nicht mehr zuverlässig auf die Vorspannung abbildete. Lösung: Wechsel zu 316/A4, spezifizieren Passivierung nach ASTM A967, ein Montage-Anti-Seize hinzufügen und regelmäßiges Spülen mit Süßwasser einplanen, wo Salzablagerungen unvermeidbar sind.

Sonderlegierungen: Duplex- und superaustenitische Stähle für extreme Umgebungen

Für Anwendungen über 316L hinaus – wie Meerwasserhandhabung, Entsalzung, Rauchgasreinigung oder chloridreiche Prozessleitungen – werden Speziallegierungen zur richtigen technischen Lösung. Duplex-Edelstahl (z. B. 2205 / 1.4462) ist beliebt, da er verbesserte Chloridbeständigkeit mit viel höherer Streckgrenze kombiniert. Typische 2205-Datenblätter zeigen 0,2% Streckgrenze bei ~450 MPa und Zugfestigkeit in der ~620+ MPa -Klasse in Standardproduktformen, wobei der entscheidende Vorteil im Feld die verbesserte Beständigkeit gegen chloridinduzierte Spannungsrisskorrosion im Vergleich zu üblichen austenitischen Stählen ist.

Während Standard-A2- und A4-Güten die meisten Marktanforderungen abdecken, ist das CNC-Programm von sunhy für die Ausnahmen konzipiert: Duplex-, superaustenitische und blattgetriebene Geometrien, bei denen Gewindeeingriffslänge, Fasen-Geometrie und Auflageflächen-Ebenheit streng kontrolliert werden müssen, um Ausreißen und Vorspannungsverlust zu vermeiden.

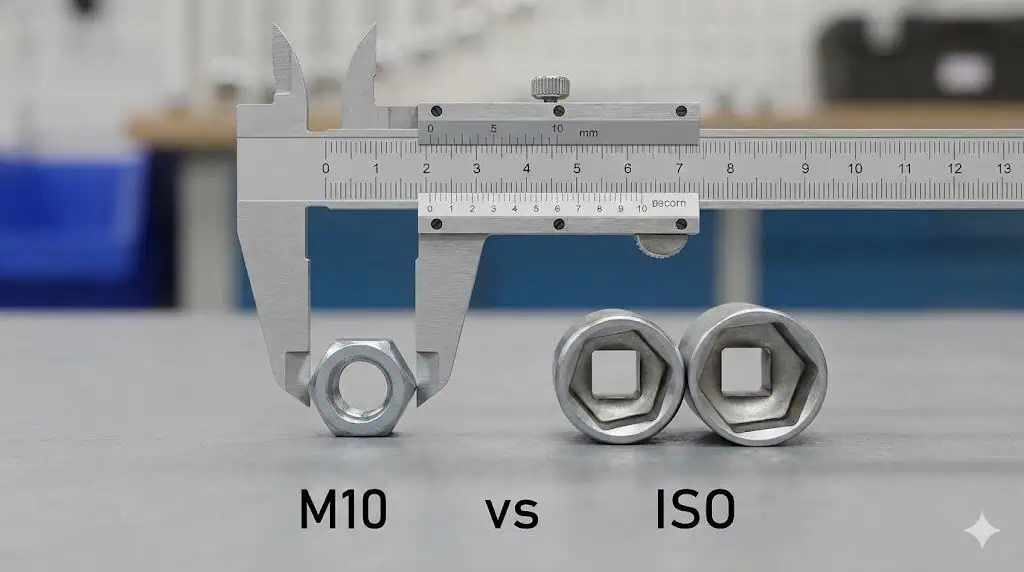

Kritische Normen und Abmessungen (metrisch vs. Zoll): Passung, Anziehen und Gewindeeingriff

Spec-in-one-minute: Eine Mutter “passt” nur, wenn drei Dinge übereinstimmen: Gewindesystem (Metrisch vs UNC/UNF), Steigung (grob vs fein), und Außengeometrie (Schlüsselweite + Höhe). Das Vermischen von DIN/ISO/ASME-Geometrien führt zu Montageproblemen und reduzierter Gewindeeingriffstiefe, was das Risiko von Gewindeausreißen unter hoher Vorspannung erhöht.

Bei der Beschaffung einer Sechskantmutter aus Edelstahl ist die Übereinstimmung mit dem richtigen Maßstandard genauso kritisch wie die Auswahl der richtigen Legierung. Der schnellste Weg, Ausschuss auf einer Montagelinie zu erzeugen, ist das Vermischen von Standards: Die Bolzengewinde könnten zwar greifen, aber die Schlüsselgröße, Mutter Höhe, oder Auflagefläche kann falsch sein, und Ihre Verbindung verliert unter Last die Vorspannung.

DIN 934 vs. ISO 4032: Maßunterschiede und Schlüsselpassung

Viele Käufer gehen davon aus DIN 934 Sechskantmuttermaße und ISO 4032 sind identisch, aber es gibt funktionale Unterschiede. DIN 934 ist ein langjähriger Altstandard; ISO 4032 ist die moderne Basis für Sechskantmuttern der Bauart 1 und ist die Referenz, an der sich neue Konstruktionen typischerweise orientieren.

Wichtige Unterschiede:

- Mutterhöhe: ISO-4032-Muttern werden häufig mit einer etwas größeren Höhe (oft im Bereich von ~10% bei vielen Größen) spezifiziert, um den Gewindeeingriff zu erhöhen und das Risiko des Gewindeausreißens zu verringern, wenn höhere Vorspannkraftziele angestrebt werden.

- Schlüsselweite (Schlüsselgröße): Die ISO-Schlüsselweite folgt der Logik der Schlüsselweite, die von ISO 272. verwendet wird. In der Praxis können einige Größen (in der Industrie häufig für M10/M12/M14 und manchmal M22 referenziert) in der ISO-“reduzierten” Schlüsselweitenreihe (z.B., M10: 16 mm, M12: 18 mm, M14: 21 mm) geliefert werden, anstatt der älteren DIN-Reihe (z.B., 17/19/22). Die Lösung ist einfach: gemäß Zeichnung fertigen und raten Sie nicht Ihre Stecknussgröße.

| Merkmal | DIN 934 (Legacy) | ISO 4032 (Modern Standard) |

|---|---|---|

| Höhe | Standard | Etwas höher (höhere Festigkeit) |

| Schlüsselgröße | Standardmetrisch | Geändert für M10, M12, M14 |

| Verfügbarkeit | Noch weit verbreitet produziert | Bevorzugt für neue Konstruktionen |

Technische Anmerkung: Wenn Sie die Dichtheit der Verbindung durch Klemmkraft steuern, ist die Mutternhöhe wichtig, da das Ausreißen durch Gewindeschubfläche. getrieben wird. Eine größere Einstecklänge erhöht den Widerstand gegen Ausreißen bei einer bestimmten Vorspannung – besonders wichtig, wenn die Streuung der Reibung hoch ist und das Drehmoment Ihre einzige Steuerungsmethode ist.

ANSI/ASME B18.2.2: US-amerikanische Zoll-Normen für Muttern

Für Projekte in den Vereinigten Staaten regelt, ASME B18.2.2 die Abmessungen von Zoll-Muttern (Sechskant-, Vierkant-, Kupplungs-, Flanschmuttern usw.). sunhy produziert sowohl Standard-Sechskantmuttern als auch Heavy-Hex-Profile nach dieser Spezifikation. Heavy-Hex-Muttern sind in hochbelasteten Verbindungen sinnvoll, da sie die Auflagefläche vergrößern und typischerweise eine größere Gewindeeinsteckhöhe bieten, was das Ausreißrisiko verringert, wenn Sie die Vorspannung in Richtung Streckgrenze erhöhen.

Praktische Realität: Bei US-Spezifikationen werden Dimensionsnormen (ASME) und Materialnormen (oft ASTM) häufig kombiniert. Wenn Ihr Käufer ein bestimmtes Material-/Gütesystem angibt, halten Sie die ASME-Geometrie und die Materialspezifikation auf der Bestellung abgestimmt, damit Sie Anforderungen an Passung und Festigkeit nicht vermischen.

Wichtigkeit der Gewindesteigung: Regelgewinde vs. Feingewinde

Die Wahl zwischen UNC- vs. UNF-Gewinden bestimmt die Vibrationsbeständigkeit, die Montagegeschwindigkeit und wie vorhersehbar Ihr Drehmoment-Vorspannungsverhalten sein wird. Die Steigung ändert den Steigungswinkel, ändert die Reibungsarbeit pro Umdrehung und verschiebt, wo die Scherspannung in den eingreifenden Gewinden konzentriert ist.

- Metrisches Regelgewinde / UNC: Langlebig, weniger empfindlich gegenüber Schmutz, weniger anfällig für Kreuzgewinde, schnellere Montage. In der Serienfertigung bietet grobe Steigung normalerweise einen besseren Durchsatz und weniger beschädigte Anfänge (insbesondere, wenn die Fase ihre Aufgabe erfüllt).

- Feingewinde / UNF: Unterstützt oft eine konsistentere Klemmkraftkontrolle und bessere Vibrationsbeständigkeit, mit etwas höherer Zugspannungsfläche auf der Bolzenseite. Der Kompromiss ist die Empfindlichkeit: Feingewinde ist leichter zu beschädigen, anfälliger für Fressen, wenn Sie Edelstahl trocken mit hoher Geschwindigkeit eindrehen, und weniger tolerant gegenüber Beschichtungsdicke oder Verunreinigungen.

Technische Warnung: Feingewinde ist keine magische Verbesserung. Wenn Ihre Monteure Schlagwerkzeuge, schlechte Schmierung oder inkonsistentes Drehmoment verwenden, kann UNF schneller versagen, weil Fressen früher einsetzt und beschädigte Gewindeflanken die Vorspannungs-Wiederholgenauigkeit zerstören.

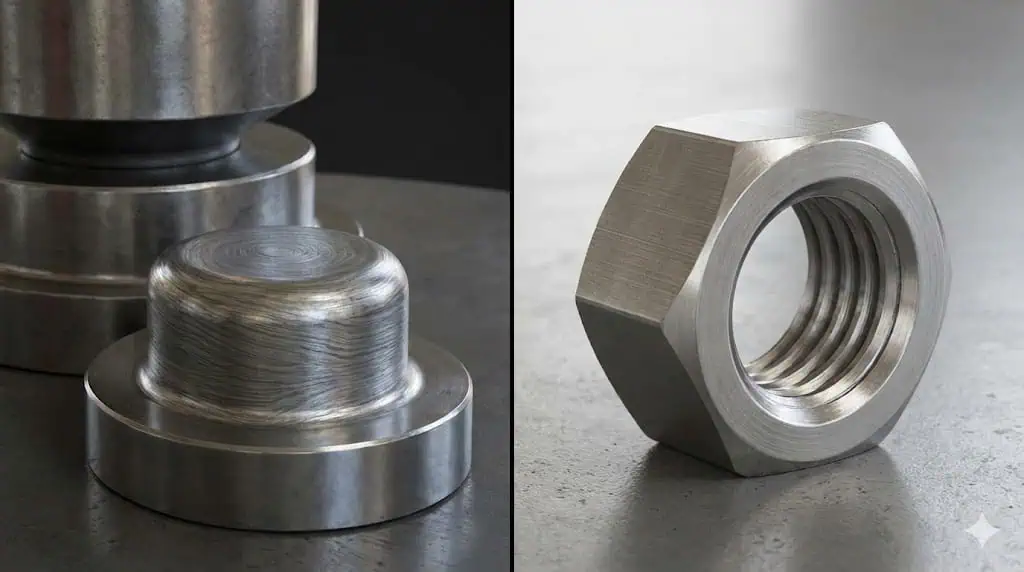

Fertigungsqualität: Kaltfließpressen vs. CNC-Bearbeitung (Was die Festigkeit verändert, nicht nur den Preis)

Spec-in-one-minute: Kaltstauchung ist für Standardmuttern am besten geeignet, da sie den Kornfluss erhält, die Kaltverfestigung erhöht und die Geometrie bei hohen Stückzahlen konsistent hält. CNC-Bearbeitung ist für nicht standardisierte Geometrien, enge Toleranzen oder harte/spezielle Legierungen geeignet. Bei kritischen Verbindungen beeinflusst das Fertigungsverfahren die Planparallelität der Auflagefläche, die Konsistenz der Fase und das Reibungsverhalten – und damit die Vorspannkraft.

Bei sunhy ist die Methode zur Herstellung eines Sechskantmutter aus Edelstahl Bauteils kein Werkstattdetail – sie verändert die Leistung. Wir setzen Kaltstauchung für hohe Stückzahlen und CNC-Bearbeitung für Präzision und Speziallegierungen ein und bestätigen die Ergebnisse durch Maßprüfung und Materialverifizierung.

Kaltumformprozess: Volumeneffizienz und Festigkeit

Kaltstauchung formt Edelstahl bei Raumtemperatur unter hohem Druck in der Matrize.

- Überlegene Festigkeit: Kaltumformen erhält den Kornfluss um das Sechskantprofil und erhöht die Kaltverfestigung. Das verbessert die Ermüdungsbeständigkeit, wenn die Vorspannkraft gehalten wird und die Verbindung zyklischen Scherspannungen ausgesetzt ist.

- Kosteneffizient für große Mengen: Hochgeschwindigkeitsumformen reduziert Ausschuss und Kosten pro Einheit für DIN/ISO/ASME-Standardserien.

- Konsistenz: Bei kontrollierter Werkzeugauslegung erhält man stabile Schlüsselweiten, Fasenform und Auflagefläche – kleine geometrische Details, die Reibung und Drehmomentstreuung beeinflussen.

CNC-Präzisionsbearbeitung: Maßanfertigungen und Sonderlegierungen

CNC-Bearbeitung fräst die Mutter aus Rundmaterial. Sie ist langsamer, löst aber Probleme, die Kaltumformen nicht kann.

- Anpassung: Nicht genormte Größen, Sonderstärken, Sonderfasen, spezielle Auflageflächenanforderungen oder nur nach Zeichnung verfügbare Teile.

- Enge Toleranzen: Präzise Kontrolle der Geometrie, die den Montagesitz (Innensechskant-Eingriff, Auflageflächenplanheit) und die Gewindequalität beeinflusst.

- Spezialmaterialien: Duplex- und Hochleistungslegierungen erfordern oft Bearbeitungswege, wenn die Wirtschaftlichkeit von Umformwerkzeugen oder das Materialverhalten ein Umformen unpraktikabel machen.

Feldfall 2 (Problem → Analyse → Lösung): Eine Windenergie-Flanschverbindung verwendete hochfeste beschichtete Bolzen mit Edelstahlmuttern. Problem: Mehrere Bolzen rissen während des endgültigen Anziehens (einige direkt nach dem Drehmomentaufbringen, einige Stunden später). Analyse: Das Risiko für Wasserstoffversprödung stieg, weil der Beschichtungsprozess und die Nachbehandlung für hochfeste Befestigungselemente nicht kontrolliert wurden. Lösung: Passen Sie die Beschichtungs- und Einbrennungsanforderungen an ein anerkanntes System an (siehe Wasserstoffversprödungskontrollen in ISO 4042 für galvanische Beschichtungen), überprüfen Sie Härte und Prozessfenster und verwenden Sie Klemmkraftverifizierung, wenn die Verbindung kritisch ist (hydraulische Spannvorrichtungen oder direkte Spannungsanzeiger anstelle von reinem Drehmoment).

Sunhy Fertigungsstandards: ISO 9001:2015 und Maßprüfung

sunhy agiert als Hersteller von ISO 9001 zertifizierten Befestigungselementen. Das ist wichtig, weil es wiederholbare Prozesskontrolle erzwingt: Eingangsmaterial, Zwischenprüfungen und Endkontrolle sind dokumentiert und auditierbar.

- Rigorose Inspektion: Jede Charge unterzieht sich Maßprüfungen für Steigung, Schlüsselweitenkonsistenz und Auflageflächenqualität. Zur Gewindeverifizierung verwenden Sie kalibrierte Lehren (GO/NO-GO) und halten die Toleranzklasse gemäß Zeichnung ein.

- Materialverifizierung: Rohmaterialien werden vor der Produktion verifiziert, um die Chemie für A2/A4-Güten zu bestätigen. Für Hochrisikoprojekte ziehen Sie PMI (XRF)-Screening als Eingangsprüfung in Betracht.

- Globale Konformität: Metrische ISO-Normen und Zoll-Serien-ASME-Geometrie werden beide unterstützt, sodass Ihre Mutter zu Ihrem Bolzen und Ihrem Steckschlüssel passt – jedes Mal.

Technische Anmerkung: Wenn Ihre Spezifikation Korrosionskonditionierung oder Oberflächenbehandlungsverifizierung erfordert, verwechseln Sie nicht Beschichtungstests mit dem Verhalten von Edelstahl. Salzsprühverfahren (z. B., ISO 9227 oder ASTM B117) sind Screening-Tools; sie sind keine direkte Lebensdauervorhersage für eine reale Meeresatmosphäre.

Häufige Probleme und Lösungen: Verhindern von Fressen (Kaltverschweißen) in Edelstahlbaugruppen

Spec-in-one-minute: Fressen ist Reibung + Druck, die die Passivschicht entfernen, dann verriegelt Metalltransfer die Gewinde. Verhindern Sie es durch (1) Verwendung einer geeigneten Anti-Seize-Paste, (2) Kontrolle von Geschwindigkeit/Wärme und (3) Vermeidung von Edelstahlpaaren gleicher Güte, wo möglich. Wenn Sie Drehmomentgenauigkeit benötigen, messen Sie die Klemmkraft oder validieren Sie den Mutterfaktor.

Bei Sechskantmutter aus Edelstahl Montagen ist das größte Installationsproblem das Gewindefressen: Die Mutter verriegelt sich auf halbem Weg am Bolzen, die Vorspannkraft wird unvorhersehbar, und Sie müssen das Befestigungselement abschneiden. Meistens ist es kein “schlechtes Produkt”; es ist die Duktilität von Edelstahl plus falsch gehandhabte Reibungssteuerung.

Was ist Fressen? Das Phänomen des Kaltverschweißens in Edelstahlgewinden

Fressen tritt auf, wenn Druck und Reibung zwischen passenden Gewinden die schützende Oxidschicht beschädigen. Sobald die Schicht bricht, scheren Rauheitsspitzen, übertragen Metall, und die Verbindung “kaltverschweißt”. Wärme beschleunigt es – daher ist eine Installation mit hoher Drehzahl im Grunde eine Einladung zum Festsitzen.

Dies ist am häufigsten, wenn beide Teile die gleiche Legierung und ähnliche Härte teilen (z. B. A2 auf A2). Sobald Fressen beginnt, ist es normalerweise irreversibel, ohne die Gewinde zu beschädigen.

Technische Anmerkung (Drehmoment vs. Vorspannkraft): Drehmoment ist eine indirekte Steuergröße. Ein praktisches Drehmoment-Vorspannkraft-Modell ist T = K · F · d, wobei K (Mutterfaktor) stark von Schmierung und Oberflächenzustand beeinflusst wird. Bei Edelstahl kann K stark schwanken; trockene Montagen können im Bereich von ~0,25–0,35 liegen, während geschmierte Montagen näher bei ~0,15–0,22. liegen können. Wenn die Vorspannkraft sicherheitskritisch ist, validieren Sie die Klemmkraft mittels Drehmoment/Klemmkraft-Prüfung (siehe ISO 16047).

Präventionstipps: Richtige Schmierung, Sortenmischung und Montagegeschwindigkeit

Sie können Fressen verhindern, ohne auf Korrosionsbeständigkeit zu verzichten. Hier ist, was auf realen Werkstattböden funktioniert:

- Verwenden Sie Anti-Seize-Schmiermittel: Tragen Sie Anti-Seize-Paste (nickel- oder molybdänbasiert) auf, um Reibung zu reduzieren und Metallübertragung zu verhindern. Sie stabilisiert auch K, sodass Ihr Drehmoment-zu-Vorspannkraft-Ergebnis weniger zufällig ausfällt.

- Verlangsamen Sie die Montagegeschwindigkeit: Hohe Drehzahlen erzeugen Wärme und beschleunigen Fressen. Vermeiden Sie Schlagschrauber für den Enddrehmoment bei Edelstahl. Falls nötig, vorspannen mit Elektrowerkzeugen, dann mit einem kalibrierten Drehmomentschlüssel fertigstellen.

- Mischen Sie Werkstoffgüten (wenn erlaubt): Ein kleiner Härteunterschied reduziert das Risiko von Kaltverschweißen. Zum Beispiel kann die Paarung einer A4-80 Mutter mit einem A4-70 Bolzen helfen, sofern die Verbindungskonstruktion und das Korrosionsumfeld dies zulassen.

- Sorgen Sie für saubere Gewinde: Schmutz erhöht die Reibung. Wenn Passivierung vorgeschrieben ist, richten Sie sie an eine anerkannte Methode aus (z. B. ASTM A967) und halten Sie die Gewinde vor der Schmierung sauber und trocken.

Feldfall 3 (Problem → Analyse → Lösung): Eine Lebensmittelverarbeitungslinie montierte 316-Muttern/Schrauben trocken mit Hochgeschwindigkeits-Schraubern. Problem: wiederholtes Fressen bei 30–60% Einschraubvorgang, gefolgt von Gewindeausreißen und Ausschuss. Analyse: Hitze + identische Härte + beschädigte Oxidschicht = Kaltverschweißen. Lösung: Anti-Seize-Paste + niedrigere Drehzahl + Drehmomentkontrolle, plus Wechsel einer Seite des Paares zu einer anderen Festigkeitsklasse, wo zulässig. Die Ausschussrate sank sofort, weil sich die Reibungsbedingungen während der Montage nicht mehr änderten.

Warum der Direktbezug von der Fabrik für B2B-Einkäufer wichtig ist (Kosten, Rückverfolgbarkeit und korrekte Drehmomentdaten)

Spec-in-one-minute: Werksdirekt ist wichtig, wenn Sie wiederholbares Reibungsverhalten, verifizierte Chemie und dokumentierte Prüfung benötigen. So vermeiden Sie “Mysterium-Edelstahl”, der am ersten Tag gut aussieht, aber unter realer Vorspannkraft Lochfraß, Fressen oder Ausreißen zeigt. Wenn Sie Ihren Reibungskoeffizienten nicht kennen, ist Ihr Drehmomentvorgabe eine Schätzung – fordern Sie Klemmkraftvalidierung an.

Für großtechnische Industrie-Montage und Bauwesen ist die Lieferkette Teil der Verbindungszuverlässigkeit. Werksdirektlieferung reduziert Spezifikationsabweichungen (falsche Güteklasse, falsche Norm, gemischte Chargen) und verbessert die Kommunikation, wenn der Auftrag eine spezifische Steigung, Fase oder schwere Sechskantgeometrie erfordert.

Kosteneffizienz: Großaufträge ohne Zwischenhändler

Massenbeschaffung geht um stabile Stückkosten und stabile Qualität. Direkte Fertigung entfernt zusätzliche Ebenen und hält die Stückliste vorhersehbar – besonders wenn Sie höherwertigen Edelstahl (A4/316) für marine Exposition spezifizieren.

Rückverfolgbarkeit: Materialzertifikate und Qualitätskontrolle

In Automobil, Schwermaschinenbau und Energieprojekten ist die Kenntnis des verbauten Stahls nicht verhandelbar. Werkskontrolle unterstützt Rückverfolgbarkeit von Rohmaterial bis zur Endprüfung.

- Materialverifizierung: Eingehende Chemieprüfung für A2/A4.

- Standardkonformität: Maßliche Ausführung nach ISO/ASME; mechanisches Rahmenwerk abgestimmt auf den entsprechenden Edelstahl-Befestigungselementstandard (siehe ISO 3506-2 für Muttern).

- Rigorose Inspektion: Gewindegenauigkeit, Auflageflächenqualität und Chargenkontrolle vor dem Versand.

Anpassung: OEM/ODM-Fähigkeiten für nicht standardisierte Zeichnungen

Standardteile erfüllen nicht immer die Anforderungen der Verbindungskonstruktion. Wenn Ihr Projekt eine nicht standardmäßige Gewindesteigung, eine spezifizierte Mutterhöhe zur Vermeidung von Gewindeausreißen, ein schweres Sechskantprofil oder CNC-gefräste Sonderlegierungen benötigt, fertigen Sie es nach der Blaupause und validieren Sie das Klemmkraftverhalten.

CTA: Wenn Sie sich bezüglich der Reibung (Mutterfaktor K) unter Ihren tatsächlichen Montagebedingungen unsicher sind – trocken vs. geschmiert, beschichtet vs. passiviert – fragen Sie unsere Ingenieure nach einer durch Klemmkraftprüfung validierten Drehmomenttabelle (ISO 16047). Das ist günstiger, als gelockerte Verbindungen nach der Inbetriebnahme zu beheben.

Häufig gestellte Fragen zu Edelstahl-Sechskantmuttern

Was sind die Hauptunterschiede zwischen 304- und 316-Edelstahl-Sechskantmuttern im praktischen Einsatz?

Der Unterschied liegt nicht in der “Marketingklasse”; es ist das Chloridverhalten. 304/A2 ist für den allgemeinen Innen-/Außeneinsatz ohne starke Salzeinwirkung geeignet. 316/A4 fügt Molybdän hinzu für eine stärkere Beständigkeit gegen Lochkorrosion und Spaltkorrosion, insbesondere am Gewindegrund, wo Spannungskonzentration und Vorspannkraftempfindlichkeit am höchsten sind. Bei Salzsprühnebel, Küstenluft oder Enteisungssalzen ist A4 in der Regel die sicherere Spezifikation.

Wie beeinflussen die Normen DIN 934 und ANSI/ASME B18.2.2 die Auswahl von Sechskantmuttern?

Sie legen die Geometrie und das Gewindesystem fest, daher sind sie nicht austauschbar.

- DIN 934 / ISO 4032: Metrisches ISO-Gewinde, wobei ISO 4032 die moderne Grundlage für Sechskantmuttern der Bauart 1 ist.

- ASME B18.2.2: Zollgewinde-Geometrie (UNC/UNF).

Wenn Sie Normen mischen, erhalten Sie falsche Schraubenschlüsselgröße, falsche Höhe oder falschen Gewindeeingriff, was das Risiko von Gewindeausreißen und Vorspannkraftstreuung erhöht.

Was verursacht Gewindefressen und wie kann es ohne “Überdrehmoment” verhindert werden?

Fressen ist Kaltverschweißen, verursacht durch Reibung + Druck, die die Passivschicht beschädigen, dann verriegelt Metalltransfer die Gewinde. Die Vorbeugung ist einfach:

- Schmierung: Verwenden Sie Anti-Seize-Paste, um die Reibung (K) zu stabilisieren und die Wärme zu reduzieren.

- Langsam drehen: Vermeiden Sie hohe Drehzahlen; beenden Sie das Anziehen mit kontrollierten Werkzeugen.

- Festigkeitsstrategie: Wo zulässig, führen Sie einen kleinen Härteunterschied ein (z. B. A4-80-Mutter mit A4-70-Schraube), um das Fressrisiko zu verringern.

Warum ist das Herstellungsverfahren für die Qualität von Sechskantmuttern wichtig (über die Kosten hinaus)?

Weil es die Festigkeitsverteilung und das Reibungsverhalten verändert.

- Kaltumformung: Erhält den Kornfluss, erhöht die Kaltverfestigung und stabilisiert die Geometrie in der Serienfertigung – gut für eine konsistente Vorspannkraftleistung.

- CNC-Bearbeitung: Am besten geeignet für nicht standardisierte Geometrien, enge Toleranzanforderungen und Speziallegierungen – nützlich, wenn die Zeichnung Fase, Auflagefläche oder Eingriffslänge genau vorgibt.

Wie wirkt sich der Direktbezug vom Werk auf Preis und Qualitätssicherung aus?

Direkt vom Hersteller reduziert die Aufschläge, aber der größere Wert liegt in der Verantwortlichkeit: geprüfte chemische Zusammensetzung, kontrollierter Maßaufbau und wiederholbare Prüfung. Für kritische Verbindungen verbessert es auch Ihre Fähigkeit, die korrekte Drehmomentanleitung zu erhalten, da der Hersteller die Reibungsbedingung und Klemmkraft validieren kann, anstatt zu schätzen.

Kann sunhy kundenspezifische Edelstahl-Sechskantmuttern für spezifische industrielle Anforderungen liefern?

Ja. Für nicht standardisierte Abmessungen, spezielle Steigungen, schwere Sechskantprofile oder Legierungen jenseits von Standard 304/316 fertigt sunhy nach Zeichnungen oder Mustern. Wenn die Anwendung extrem ist (Chlorid-Spannungsrisskorrosion, chemische Eintauchung, hohe zyklische Scherung), können wir Duplex-/Speziallegierungen empfehlen und den Aufbau mit Prüf- und Klemmkraftmethoden validieren.

Verwandte Quellen

https://www.iso.org/standard/70046.html

https://www.iso.org/standard/75016.html

https://www.asme.org/codes-standards/find-codes-standards/b18-2-2-square-hex-nuts-inch-series

https://www.matweb.com/search/DataSheet.aspx?MatGUID=abc4415b0f8b490387e3c922237098da