Proaktive Prävention ist der zuverlässigste Weg, HISC in Unterwasserflanschen zu stoppen – denn sobald Risse entstehen, kann das Wachstum schnell und schwer zu stoppen sein. In der Praxis läuft die Prävention auf drei steuerbare Hebel hinaus:

(1) Auswahl von Duplex/Superduplex Werkstoffe und Produktformen mit verifizierter Mikrostrukturqualität,

(2) Verhindern einer übermäßigen Wasserstoffentstehung durch kathodischen Korrosionsschutz (KKS), und

(3) Halten der lokalen Spannung/Dehnung unter konservativen Grenzwerten an bekannten Schwachstellen (Nabenübergänge, Bohrungen, Schweißnahtübergänge und Gewindegründe/Befestigungselementwurzeln). Die Branchenrichtlinie für Duplex-Edelstahl-Unterwasserkomponenten unter KKS-Einfluss ist in DNV-RP-F112 formalisiert, während KKS-Auslegung und Betriebsphilosophie durch DNV-RP-B401 abgedeckt werden.

DNV-RP-F112 (offizielle Übersicht) und DNV-RP-B401 (offizielle Übersicht) sind gute Ausgangspunkte für Ingenieurteams, die Design, Fertigung und Betrieb abstimmen. Für die Integrität von Verbindern bleiben Dichtungsqualifizierungstests und das Bewusstsein für Ausfallmodi wesentlich, insbesondere dort, wo Leckagen direkt zu Sicherheits- und Stillstandsrisiken führen. Beispiel für Dichtungsleistungstests von Verbindern im Offshore-Kontext.

HISC-Risiken bei Offshore-Flanschen

Was ist HISC?

Wasserstoffinduzierte Spannungsrisskorrosion (HISC) ist ein sprödes Rissmechanismus, der durch die Aufnahme von atomarem Wasserstoff in Kombination mit Zugspannung/-dehnung verursacht wird. Im Offshore-Einsatz wird Wasserstoff häufig auf Metalloberflächen erzeugt, die kathodischen Schutz erhalten. Wenn Wasserstoff in anfällige Mikrostrukturen aufgenommen wird und die Komponente hohe lokale Spannungen (oder lokale plastische Dehnung) erfährt, können sich Risse mit begrenzter Vorwarnung bilden und ausbreiten. Im Gegensatz zu “allgemeinen Korrosionsproblemen” ist HISC oft ein Geometrie- und Spannungskonzentrationsproblem: Ein Teil kann äußerlich intakt aussehen, während sich ein Riss von einer belasteten Oberflächenzone nach innen ausbreitet.

Technische Realitätsprüfung: HISC wird nicht allein durch “gute Korrosionsbeständigkeit” verhindert. Duplex- und Superduplex-Edelstähle können Seewasserkorrosion gut widerstehen und trotzdem reißen, wenn (a) kathodischer Schutz die Wasserstoffentwicklung antreibt und (b) lokale Spannung/Dehnung konservative Grenzwerte überschreitet. Deshalb existieren spannungsbasierte Designrichtlinien für Duplex-Offshore-Komponenten unter kathodischem Schutz.

Warum Offshore-Flansche anfällig sind

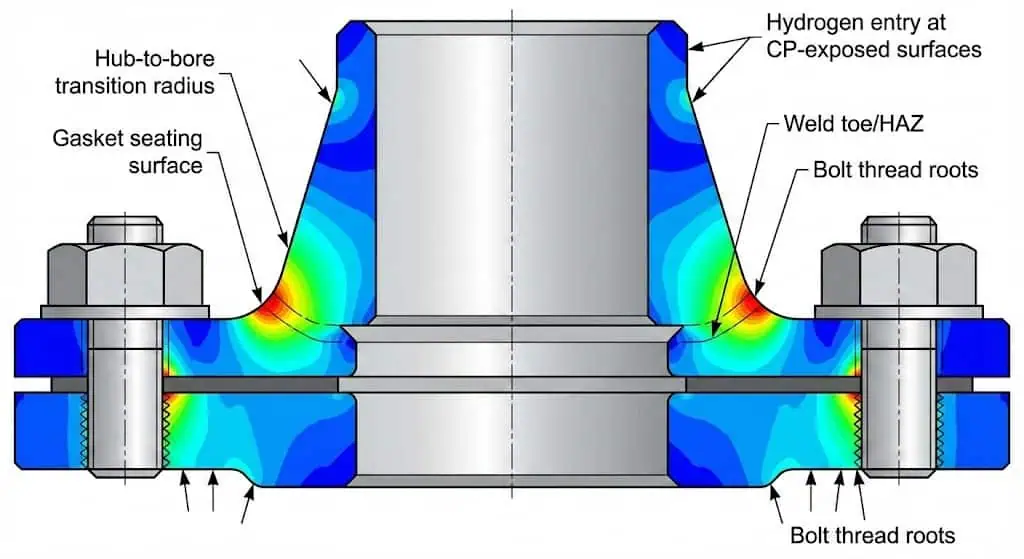

Offshore-Flansche sind anfällig, weil sie kathodischen Schutz, komplexe Geometrie und hohe Eigenspannungen kombinieren – oft konzentriert am Übergang Nabe/Bohrung und an Schweißnahtübergängen. Mehrere Faktoren erhöhen die Wahrscheinlichkeit der HISC-Initiation:

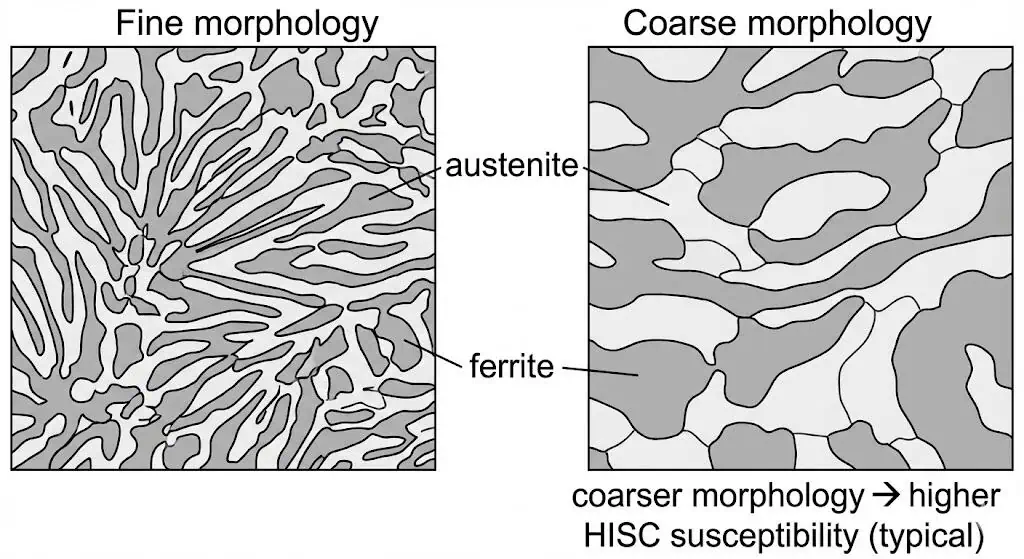

- Duplex- und Superduplex-Produktformen, die in Unterwasserausrüstung verwendet werden, haben HISC-Ausfälle im Betrieb erfahren; die Anfälligkeit korreliert stark mit der Mikrostruktur, insbesondere dem Austenitabstand und der “grobkörnigen vs. feinkörnigen” Morphologie in hochbelasteten Zonen. TWI veröffentlichte Arbeit (HISC in Unterwasser-Duplex-Komponenten).

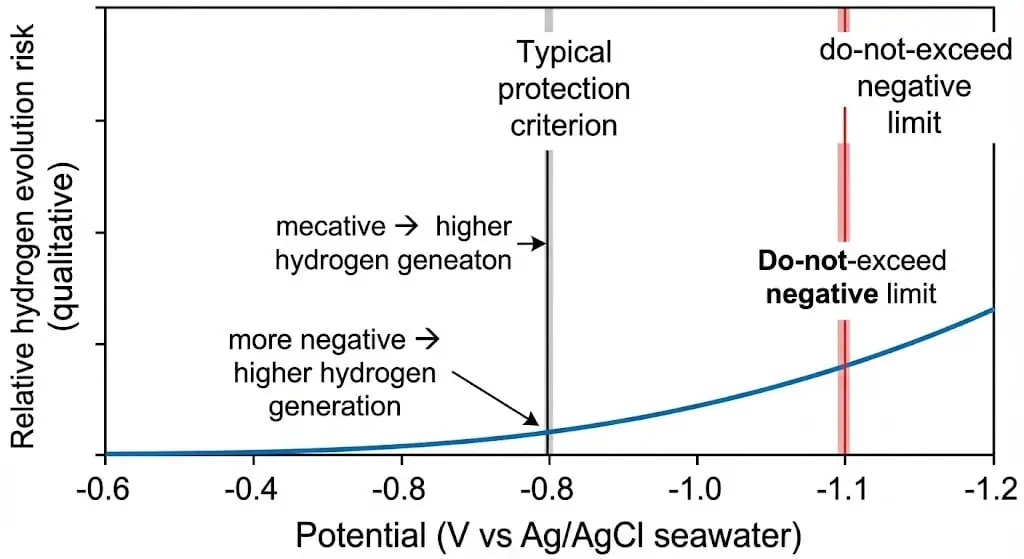

- Kathodischer Schutz kann atomaren Wasserstoff an der Metalloberfläche erzeugen; negativere Potenziale erhöhen im Allgemeinen die Wasserstoffentwicklung und steigern das Versprödungsrisiko für anfällige Stähle. DNV-RP-B401 (CP-Design).

- Befestigungselemente und hochfeste Stahlkomponenten, die in CP-Schaltkreise eingebunden sind, können anfällig sein; Härte-/Festigkeitsgrenzen und Materialauswahl sind wichtig für Unterwasser-Bolzen und Gewindemerkmale. ABS Guidance Notes (CP von Offshore-Strukturen, Wasserstoffaspekte).

- Exponierte oder beschädigte Beschichtungen erhöhen den Wasserstoffzugang und können lokale Stromdichte-“Hot Spots” erzeugen, die die Wasserstoffaufnahme beschleunigen.

- Hohe Zugspannung (Bolzen-Vorspannkraft, Biegung, thermische Gradienten, Montagefehlausrichtung) erhöht die Wahrscheinlichkeit der Rissinitiation, insbesondere dort, wo die Geometrie Spannungskonzentration (SCF) erzeugt.

Unterwasser-Flansche arbeiten oft unter extremen Bedingungen: hoher hydrostatischer Druck, zyklische Belastung und begrenzte Prüfbarkeit. Wenn Beschichtungen beeinträchtigt sind, erzeugen CP-Reaktionen Wasserstoff, der an belasteten Oberflächen absorbiert werden kann. In der Praxis, die höchsten Risikobereiche liegen dort, wo Wasserstoffbildung und maximale Zugspannung zusammenfallen—zum Beispiel an Übergängen von Naben, Bohrungen, Schweißnahtübergängen/Wärmeeinflusszonen und Gewindegründen an Befestigungselementen.

Technisches Beispiel (in der Praxis beobachtetes Versagensmuster): Eine geschmiedete Nabe oder ein Hochdruck-Schweißhalsflansch kann einen Riss an einer Ecke mit hoher Spannungskonzentration oder einer Oberflächenunregelmäßigkeit entwickeln. Wenn die Rissbildung unter kathodischem Korrosionsschutz erfolgt, kann das Risswachstum schnell genug sein, dass die “nächste geplante Inspektion” keine sichere Strategie ist – das Design muss die Rissbildung von vornherein vermeiden. Überprüfung und Datendiskussion zu HISC-Versagen und Schwellenwerten (Auswirkungen von Kugelstrahlen/Schmiedeverfahren).

Die folgende Tabelle hebt Material- und Spannungstreiber hervor, die Ingenieure typischerweise bei der Bewertung des HISC-Risikos prüfen. Werte und Schwellen sind projektspezifisch; behandeln Sie sie als Screening-Rahmen, nicht als universelle Pass/Fail-Regel.

| Eigenschaft | Auswirkung auf die HISC-Anfälligkeit |

|---|---|

| Gefüge (grobkörnig vs. feinkörnig) | Grobkörnige Morphologie und ungünstige Phasenverteilung erhöhen die Anfälligkeit; feinkörnige Gefüge schneiden unter kathodischem Korrosionsschutz im Allgemeinen besser ab. Nachweise und Diskussion (TWI). |

| Austenitabstands-Messung | Die Anfälligkeit für HISC korreliert mit dem Austenitabstand, aber die Messwiederholbarkeit und die Frage, was “fein genug” ist, müssen in der Beschaffung/Qualitätssicherung vereinbart und kontrolliert werden. Praktische Einschränkungen in veröffentlichten Arbeiten (TWI) vermerkt. |

| Produktform (Schmiedeteil vs. gewalztes Rohr) | Schmiedeteile können anfälliger sein als gewalzte Produktformen; Prozessroute und Wärmebehandlungsqualität beeinflussen die Leistung wesentlich. Allgemeine Richtlinien (ABS). |

| Lokale Zugspannung / plastische Dehnung | Hohe lokale Spannung/Dehnung beschleunigt Initiierung und Wachstum; das praktische Ziel ist, die Spitzenspannung durch Geometriekontrolle, Passgenauigkeitskontrolle und spannungsbasierte Konstruktionsmethoden unter konservativen Grenzwerten zu halten. |

| CP-Potential und Stromdichte | Negativere Potentiale erhöhen im Allgemeinen die Wasserstoffentwicklung; Betriebsfenster und Überwachung sind kritisch, insbesondere für Unterwasserbaugruppen mit gemischten Materialien. Potenzielle Grenzwerte und Wasserstoffhinweise (ABS). |

| Schweiß-/Wärmeeinflusszonenqualität (Duplex) | Schweißen kann die Anfälligkeit in der Schweißnaht/Wärmeeinflusszone erhöhen, wenn das Ferritgleichgewicht und die Wärmeeintragung nicht kontrolliert werden; Verfahrensqualifikation und Gefügeprüfungen sind bei kritischen Unterwasserbauteilen nicht optional. Duplex-Schweißanfälligkeitshinweis (ABS). |

Bedeutung der Prävention

Prävention von HISC in Unterwasserflanschen schützt Sicherheit, Zuverlässigkeit und Projektdurchführung. Was HISC hochkonsequent macht, ist die Kombination aus (1) sprödem Verhalten, (2) begrenzter Sichtbarkeit unter Wasser und (3) der Tatsache, dass “Reparatur” in der Regel Bergung und Austausch bedeutet. Präventionsplanung ist daher keine Einzelmaßnahme; es ist eine kontrollierte Kette über Beschaffung, Designverifizierung, Fertigungsqualifikation und CP-Betrieb.

Tipp: Behandeln Sie HISC als kontrollierte Risikokette – wenn Sie keine Kontrolle über Gefüge, CP-Fenster und lokale Spannung/Dehnung nachweisen können, haben Sie keine vertretbare Präventionsstrategie.

Präventionsstrategien für Unterwasserflansche

Materialauswahl

Die Materialauswahl ist der effektivste Hebel zur Verhinderung von HISC in Unterwasserflanschen – weil sie den Grundwiderstand festlegt, bevor Konstruktion und Betrieb Risiken hinzufügen. Bei Duplex-/Superduplex-Edelstählen reicht der “Werkstoffname” allein nicht aus. Ingenieure sollten spezifizieren und verifizieren: Produktform, Wärmebehandlungsroute, Mikrostrukturakzeptanz (einschließlich Phasenbilanz, wo zutreffend) und rückverfolgbare Zertifizierung. Wo Komponenten Unterwasser-KP ausgesetzt sind, stimmen Teams Auswahl- und Akzeptanzkriterien üblicherweise mit den DNV-RP-F112-Prinzipien ab (spannungsbasiertes Design + Werkstoffqualitätskontrolle). DNV-RP-F112 (offizielle Übersicht).

Praktische Beschaffungskontrolle (was “Papierkonformität” verhindert): Fordern Sie Rückverfolgbarkeit zur Charge/Charge, verifizieren Sie Lösungsglühprotokolle, wo zutreffend, und stellen Sie sicher, dass die Prüfung die tatsächlich hochbeanspruchte Region widerspiegelt (nicht nur “leicht zu beprobende” Stellen). Für kritische Unterwasserprojekte hängt die Auditbereitschaft von der Vollständigkeit und Konsistenz der Dokumentation über MTCs, WPS/PQRs, Wärmebehandlungsprotokolle und Prüfberichte ab.

Das Die Norm DNV-RP-F112 führt Ingenieure bei der Konstruktion von Duplex-Edelstahlkomponenten, die Unterwasser installiert und kathodischem Schutz ausgesetzt sind. Sie betont, dass zulässige Grenzwerte Lasten, Spannungsfaktoren, Geometrie-Hotspots und Umgebungsbedingungen berücksichtigen müssen. Die folgende Tabelle fasst zusammen, wie Ingenieure sie typischerweise in realen Projekten anwenden:

| Aspekt | Beschreibung |

|---|---|

| Worauf es anwendbar ist | Duplex-Edelstahlkomponenten, die Unterwasser installiert und KP ausgesetzt sind; verwendet, um HISC-Initiation zu vermeiden, indem Spannung/Dehnung innerhalb konservativer Grenzen gehalten wird. |

| Was Ingenieure tatsächlich prüfen | Membran- und Membran+Biegespannung an Hotspots (Nabenübergänge, Bohrungen, Schweißnahtübergänge) sowie Werkstoffqualitätsindikatoren, die mit der HISC-Leistung korrelieren. |

| Materialqualität in der Praxis | Die Mikrostruktur ist entscheidend; die Beschaffung muss definieren, was akzeptabel ist und wie es gemessen wird, sonst kann “bestanden/nicht bestanden” zwischen Laboren inkonsistent sein. |

| Implikation der Konstruktionsanforderung | Die Geometriekontrolle (Radien, Übergänge, Oberflächengüte) und validierte Lastpfade sind ebenso wichtig wie die Nenndruckklasse. |

Hinweis: Auditfähige Dokumentation sollte es einem unabhängigen Prüfer ermöglichen, Material, Wärmebehandlung, Schweißqualifikation und Prüfergebnisse auf jede Flansch-/Verbindung zurückzuverfolgen. Dies ist eine praktische Anforderung bei Offshore-Projekten, keine Marketingpräferenz.

Konstruktion für HISC-Beständigkeit

Die Konstruktion von Flanschen zur Minimierung von Spannungskonzentrationen – und zur Vermeidung lokaler plastischer Dehnung in CP-exponierten Zonen – reduziert direkt das HISC-Initierungsrisiko. Bei Hochdruckflanschen, ist die “durchschnittliche Spannung” selten das Problem; das Problem ist die maximale Zugspannung an geometrischen Übergängen und Oberflächendiskontinuitäten. Ingenieure sollten konservative spannungsbasierte Richtlinien (für Duplex-Offshore-Komponenten unter CP) mit Geometriedisziplin kombinieren: großzügige Radien, glatte Übergänge, kontrollierte Oberflächengüte und überprüfte Passung/Ausrichtung.

Zu den wichtigsten Konstruktionsmaßnahmen gehören:

- Verwenden Sie abgerundete Übergänge an Nabe und Bohrung; vermeiden Sie scharfe Ecken, Hinterschneidungen und abrupte Dickenänderungen, die den SCF erhöhen.

- Steuern Sie die Spannung an Schweißnähten und angrenzenden Wärmeeinflusszonen durch Profil, Schweißverfahrensqualifikation und realistische Biegebelastungen (einschließlich Montagefehlausrichtungen).

- Spezifizieren Sie Mikrostruktur-Abnahmekriterien und Probenahmepläne, die den höchstbeanspruchten Bereich abdecken (nicht nur Opferproben).

- Wenden Sie spannungsbasierte Konstruktionsprinzipien an, die mit der Duplex-Untersee-Kathodenschutz-Expositionsrichtlinie übereinstimmen, und dokumentieren Sie Annahmen, Randbedingungen und die Logik zur Hot-Spot-Extraktion. Veröffentlichte Spannungs-/Schwellenwert-Diskussion (TWI).

Ingenieurfall (Hot-Spot-Kontrolle in der Konstruktion): Eine Unterwasser-Schmiedeteil zeigte wiederholte Rissinitiierung an einer Übergangsecke nach Kathodenschutz-Exposition. Die Hauptursache war eine Kombination aus (a) hohem SCF an einem engen Radius und (b) Bolzen-Vorspannkraft plus Biegung durch Montagefehlausrichtung. Korrekturmaßnahmen waren Geometrieüberarbeitung (größerer Radius + verbesserte Oberflächengüte) und Qualifikation durch spannungsbasierte Bewertung am überarbeiteten Hot-Spot. Die wichtigste Erkenntnis war, dass der “Druckrating” die Hot-Spot-Spannung nicht vorhersagte – die Geometrie tat es.

Tipp: Wenn Ihre Konstruktionsprüfung keine Hot-Spot-Karte (wo Wasserstoff + Zugspannung überlappen) enthält, raten Sie nur. Eine einzelne “Nennspannungs”-Prüfung ist keine HISC-Präventionsprüfung.

Kathodenschutzsteuerung

Die Steuerung des kathodischen Schutzes reduziert übermäßige Wasserstoffbildung und senkt das HISC-Risiko in anfälligen Unterwasser-Flanschwerkstoffen. Das praktische Ziel ist die Korrosionskontrolle für die Gesamtstruktur, ohne lokale Potenziale in einen “übergeschützten” Bereich zu treiben, wo die Wasserstoffentwicklung beschleunigt wird. Dies erfordert (1) ein definiertes Potenzialfenster, (2) Messpunkte/Kupons und (3) Betriebsdisziplin – insbesondere bei gemischten Materialbaugruppen, wo die Schutzanforderungen für Kohlenstoffstahl unbeabsichtigt benachbarte Duplex-Komponenten überprotektieren können.

| Beschreibung der Evidenz | Auswirkung auf HISC |

|---|---|

| Typisches Schutzkriterium für Stähle in Meerwasser liegt bei etwa −0,80 V (Ag/AgCl/Meerwasser) oder negativer; negativere Grenzwerte gelten für anaerobe Bedingungen. ABS CP-Leitfaden. | Definiert das Basis-Fenster, das Ingenieure für die Korrosionskontrolle anstreben. |

| Polarisierte Potenziale sollten nicht übermäßig negativ getrieben werden (z. B. nicht negativer als etwa −1,10 V vs Ag/AgCl für viele Werkstoffe) aufgrund des erhöhten Risikos für Wasserstoffversprödung. ABS CP-Leitfaden. | Überprotektion erhöht die Wasserstoffentwicklung und steigert die HISC/HE-Wahrscheinlichkeit an belasteten Hotspots. |

Praktische Schritte:

- Definieren Sie ein messbares Potenzialfenster unter Verwendung einer konsistenten Referenzelektrode (Ag/AgCl/Seewasser ist im Offshore-Bereich üblich) und dokumentieren Sie alle Temperatur-/Salinitätskorrekturen. Referenzelektrode und Kriterienhinweise (ABS).

- Platzieren Sie Testpunkte/Proben dort, wo Duplex-Komponenten in der Nähe von Kohlenstoffstahlkonstruktionen sitzen; hier ist eine “unbeabsichtigte Überkathodisierung” am wahrscheinlichsten.

- Überwachen Sie CP-Datentrends, nicht Einzelmessungen; untersuchen Sie plötzliche Verschiebungen (Beschichtungsschäden, Änderungen der elektrischen Kontinuität, Anodenerschöpfung, ICCP-Einstellungsdrift).

Ingenieurfall (betriebsbedingte Überkathodisierung): Ein Projekt erhöhte die CP-Ausgabe nach einem Beschichtungsschaden an einer nahegelegenen Kohlenstoffstahlkonstruktion. Duplex-angeschlossene Hardware zeigte später Risse an einem belasteten Übergang. Die Nachbetrachtung ergab, dass die Potenziale am Duplex-Standort in einen zu negativen Bereich abgedriftet waren. Die Korrekturmaßnahme war nicht “mehr Inspektion” – es war die Wiederherstellung der Beschichtungsintegrität und die Neujustierung der CP-Ausgabe, um ein kontrolliertes Fenster am Duplex-Hot-Spot aufrechtzuerhalten.

Warnung: Wenn Sie das Potenzial am Duplex-Hot-Spot nicht messen können, können Sie nicht behaupten, dass Sie die Wasserstoffentwicklung dort kontrolliert haben.

Beschichtungen und Oberflächenbehandlungen

Beschichtungen und Oberflächenbehandlungen reduzieren das Risiko des Wasserstoffeintritts und können die Beständigkeit verbessern, indem sie den oberflächennahen Spannungszustand und das Wasserstoffaufnahmeverhalten verändern. In veröffentlichten Tests an Superduplex-Materialien wurde berichtet, dass kontrolliertes Kugelstrahlen, das Druckeigenspannungen induziert, die Schwellenspannung zur Initiierung von HISC um etwa 10–15 % erhöht (typischer berichteter Bereich; die Leistung hängt von der Prozesskontrolle und der Mikrostruktur ab). Kugelstrahlen/HISC-Schwellenwertdiskussion (Rolled Alloys-Papier).

Andere wirksame Behandlungen und Kontrollen, die Ingenieure anwenden:

- Oberflächenkompressionsspannungsmethoden (Kugelstrahlen, Laserstrahlen) zur Reduzierung der effektiven Zugspannung an der Rissinitiierungsschicht. Veröffentlichtes Datenbeispiel.

- Beschichtungssysteme, die für CP-Kompatibilität qualifiziert sind, um lokale Stromdichtespitzen zu reduzieren und den Wasserstoffzugang zu begrenzen; sicherstellen, dass die Beschichtungsauswahl das CP-induzierte Ablöserisiko berücksichtigt. CP- und Beschichtungsinteraktionshinweise (ABS).

- Gesteuerte Schmiede-/Wärmebehandlungsverfahren zur Verbesserung der Zähigkeit und höherer HISC-Schwellenspannungsverhältnisse (in der Literatur berichtet; müssen projektspezifisch für die Abnahme und QA validiert werden). Verfahrenswegdiskussion und Schwellenverhältnisdaten.

Ingenieurfall (Oberflächen- + Spannungssynergie): Eine hoch vorgespannte Unterwasserflanschverbindung zeigte wiederkehrende Nichtkonformitäten bei oberflächennahen Anzeigen nach CP-Exposition. Die Korrekturmaßnahme kombinierte (1) verbesserte Oberflächengütespezifikation an einem Hot-Spot-Übergang und (2) Kompressionsoberflächenbehandlungsqualifikation. Die Lehre ist, dass “Oberflächenzustand” bei der HISC-Kontrolle nicht kosmetisch ist – er ist Teil der Spannungs-/Wasserstoff-Grenzschicht.

Hinweis: Beschichtungen helfen nur, wenn sie intakt bleiben und mit dem kathodischen Korrosionsschutz (CP) kompatibel sind. Eine beschädigte Beschichtung kann das Risiko einer lokalen Wasserstoffaufnahme erhöhen, indem sie Stromdichte-Hotspots an Defekten erzeugt.

Schweißen und Fertigung

Die Qualität von Schweißen und Fertigung beeinflusst direkt die Anfälligkeit für wasserstoffinduzierte Spannungsrisskorrosion (HISC) in Unterwasserflanschen, da die Schweißnaht/WEZ oft sowohl eine Spannungskonzentrationszone als auch eine mikrostrukturempfindliche Zone wird. Bei Duplex-Werkstoffen besteht das Ziel in einer kontrollierten Wärmeeintragung und Phasenbilanz, damit das Schweißgut und die WEZ nicht lokal spröde oder übermäßig ferritisch werden. Leitfäden weisen darauf hin, dass Schweißen die HISC-Anfälligkeit in der Duplex-Schweißnaht/WEZ erhöhen kann und dass die Ferritgehaltskontrolle ein praktischer Hebel ist. Duplex-Schweißanfälligkeit und Ferrit-Hinweise (ABS).

Empfohlene Maßnahmen:

- Qualifizieren Sie WPS/PQR für die exakte Verbindungskonfiguration und Dickenbereich; übertragen Sie Verfahren nicht von weniger eingeschränkten Geometrien.

- Kontrollieren Sie Wärmeeintrag und Zwischenlagentemperatur, um schädliche Phasenbildung zu vermeiden; überprüfen Sie die Ferritbilanz gemäß vereinbarter Akzeptanzmethode.

- Prüfen Sie Schweißnähte und angrenzende WEZ mit Methoden, die für den Defekttyp geeignet sind (oberflächenbrechend: PT; volumetrisch: UT/PAUT). Halten Sie die Akzeptanz an Kritikalität und Hotspot-Lage gebunden.

- Verwalten Sie Eigenspannungen: Passung, Ausrichtung und kontrollierte Schweißreihenfolge sind oft wichtiger als “Nachbearbeitungspolieren”.”

Ingenieurfall (fertigungsbedingtes Risiko): Eine Unterwasser-Verbinderschweißnaht bestand die Volumenprüfung, riss jedoch später in der Nähe der Nahtkante unter CP-Exposition. Die Ursache war eine Kombination aus durch Fehlausrichtung induzierter Biegung (erhöhte lokale Zugspannung) und einem ungünstigen Nahtkantenprofil. Die Korrekturmaßnahme konzentrierte sich auf Passungstoleranzen, Nahtkantengeometrie-Kontrolle und Hot-Spot-Spannungsbewertung – nicht einfach auf erhöhte Prüffrequenz.

Tipp: Wenn die Schweißnaht/WEZ in einem CP-exponierten Hot-Spot liegt, behandeln Sie Verfahrensqualifikation und Nahtkantenprofil-Kontrolle als Teil des HISC-Präventionsplans, nicht als “Standard-QA”.”

Prüfung und Überwachung

Prüfung und Überwachung sollten so ausgelegt sein, dass frühe Anzeichen erkannt und bestätigt wird, dass die Präventionskontrollen intakt bleiben – Beschichtungen, CP-Fenster und mechanische Integrität. Da der Unterwasserzugang begrenzt ist, kombinieren Ingenieure typischerweise: (1) vorausgelagerte Präventionskontrollen (Konstruktion/Material/Qualifikation), (2) Zustandsüberwachung (CP-Potenziale, elektrische Kontinuität, Anodenverbrauch) und (3) gezielte ZfP, wenn Bergung oder Zugang möglich ist.

Prüfliste (praxistauglich):

- Beschichtungszustandsprüfungen (visuell, wo zugänglich; ROV-Erfassungspläne, wo anwendbar) und Defektreparaturkriterien.

- ZfP-Auswahl abgestimmt auf erwartete Risslage: PT für oberflächenbrechende Anzeigen; UT/PAUT für Volumenrissgrößenbestimmung, wo möglich.

- Überprüfung der CP-Systemdaten: Potenziale an definierten Prüfpunkten, Stromausgaben und Anomalien, die mit Beschichtungsereignissen oder elektrischen Kontinuitätsänderungen verbunden sind.

- Bestätigen Sie die Rückverfolgbarkeit und Konsistenz der Aufzeichnungen: MTCs, WPS/PQR, Wärmebehandlungsprotokolle, Prüfberichte und Abweichungen vom Ist-Zustand.

Hinweis: Die Überwachung ist nur sinnvoll, wenn sie an einen Aktionsschwellenwert geknüpft ist (z. B. löst eine Drift des CP-Potenzials außerhalb eines definierten Fensters eine Untersuchung und Korrektur aus).

Umsetzungs-Checkliste

Schritt-für-Schritt-Aktionen

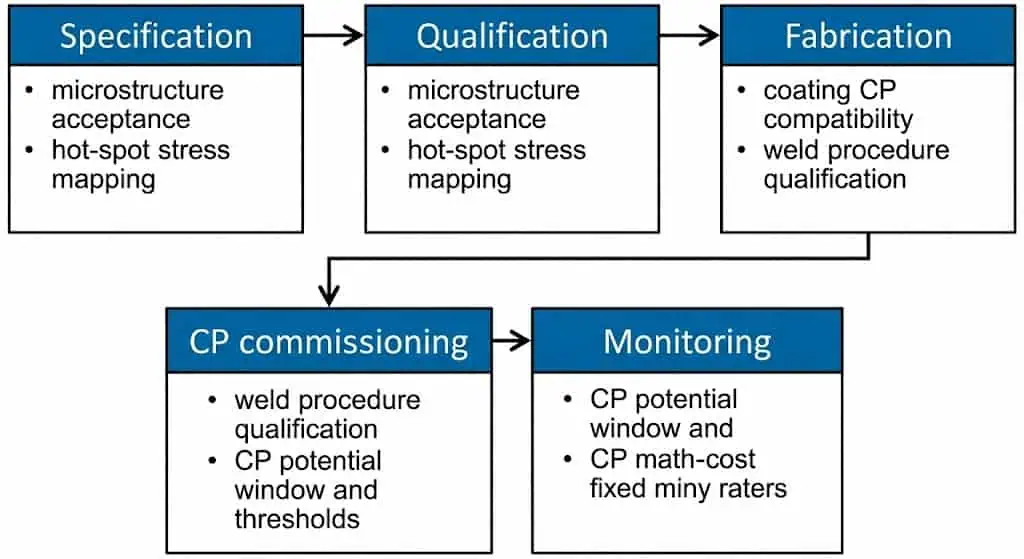

Teams reduzieren das HISC-Risiko bei Unterwasserflanschen, indem sie die gesamte Kette kontrollieren: Spezifikation → Qualifizierung → Fertigung → CP-Betrieb → Überwachung. Die folgenden Schritte sind als Ausführungs-Checkliste formuliert und nicht als allgemeiner Rat.

- Definieren Sie Betriebsbedingungen und Einschränkungen: Meerwassertemperaturbereich, CP-Philosophie (galvanisch vs. ICCP), Lebensdauer und Einschränkbarkeit der Prüfbarkeit.

- Überprüfen Sie die Projektanforderungen und wählen Sie Materialien mit dokumentierter Rückverfolgbarkeit und validierter Mikrostrukturqualität für CP-Exposition aus.

- Richten Sie den Duplex-Tiefsee-Designansatz auf spannungsbasierte Richtlinien aus, die für CP-Exposition geeignet sind; dokumentieren Sie Hotspots und Extraktionsmethode. DNV-RP-F112 (Übersicht).

- Kartieren Sie Spannungsspitzen: Übergänge Nabe/Bohrung, Übergänge Dichtungsauflage, Schweißnahtübergänge/Wärmeeinflusszone, Gewinde/Befestigungselement-Grund; spezifizieren Sie Geometriekontrollen (Radien, Oberflächengüte) in Zeichnungen und Prüfplänen.

- Legen Sie ein messbares CP-Potenzialfenster und einen Prüfpunktplan fest; definieren Sie Schwellenwerte, die eine Untersuchung auslösen (übermäßig negative Drift, plötzliche Verschiebungen nach Beschichtungsereignissen). ABS CP-Leitfaden.

- Spezifizieren Sie Beschichtungen und Oberflächenbehandlungen für CP-Kompatibilität; für Hochspannungs-Hotspots erwägen Sie die Qualifizierung von Oberflächendruckbehandlungen, sofern durch Projekttests unterstützt. Veröffentlichtes Datenbeispiel.

- Qualifizieren Sie Schweiß-/Fertigungsverfahren für die exakte Verbindung und Dicke; schließen Sie Mikrostruktur-/Ferritprüfungen für Duplex-Schweißnähte/Wärmeeinflusszone ein, wo kritisch. ABS-Duplex-Hinweise.

- Führen Sie ZfP und Maßverifizierung in den höchstbeanspruchten Bereichen durch (nicht nur in “leicht zugänglichen” Zonen); dokumentieren Sie Abweichungen vom Soll, die die Spannung beeinflussen.

- Inbetriebnahme von CP mit Verifizierungsmessungen; bestätigen Sie, dass der Duplex-Hotspot keine unbeabsichtigte Überprotektion aufgrund der Nähe zu Kohlenstoffstahlkonstruktionen erfährt.

- Planen Sie Überwachung und Inspektion basierend auf Risiko: CP-Trends, Beschichtungszustand und Kritikalität des Flansch-/Anschlussorts.

Schnellprüfung HISC-Risiko (Projekttool): Verwenden Sie die folgende Tabelle, um häufige “Lücken” zwischen den Disziplinen (Konstruktion vs. CP vs. QA) zu vermeiden. Sie ist kein Ersatz für spannungsbasiertes Design; es handelt sich um eine praktische Vollständigkeitsprüfung.

| Prüfpunkt | Annahmekriterien (projektspezifisch) | Zu dokumentierender Nachweis |

|---|---|---|

| Mikrostrukturqualität | Annahmeverfahren + Stichprobenplan vereinbart; Ergebnisse rückverfolgbar zu Teil/Charge/Bereich | MTC + Mikrostrukturbericht + Stichprobenzeichnung |

| Hot-Spot-Spannungsabbildung | Hot-Spots identifiziert; Spannungsermittlungsmethode dokumentiert; Auslegungsgrenzen angewendet | Berechnungsnachweis + FEA-Bericht (falls verwendet) + Annahmen |

| CP-Potenzialfenster | Fenster definiert bei Duplex-Hot-Spot; Schwellenwerte für Maßnahmen festgelegt | Inbetriebnahme-CP-Protokoll + Trendplan + Elektrodenmethode |

| Beschichtungskompatibilität | Beschichtungssystem für CP qualifiziert; Kriterien für Fehlerreparatur definiert | Beschichtungsspezifikation + Prüfberichte + Reparaturprotokoll |

| Schweiß-/Fertigungssteuerung | WPS/PQR qualifiziert; Duplex-Schweiß-/Wärmeeinflusszonensteuerungen ausgeführt | Schweißpläne + Ferrit-/Gefügeprüfungen + ZfP |

Tipp: Der schnellste Weg, die Kontrolle zu verlieren, ist, CP, Schweißen und Flanschspannung als separate Arbeitsströme zu behandeln. HISC lebt in der Überlappung.

Projektdokumentation

Umfassende Dokumentation unterstützt die HISC-Prävention und die Projektverteidigungsfähigkeit. Bei Unterwasserprojekten ist Dokumentation nicht “Papierkram”; sie ist der Nachweis, dass das installierte Teil das entworfene und qualifizierte Teil ist.

| Dokumentationstyp | Zweck | Beispiel |

|---|---|---|

| Materialzertifikate | Chemische/mechanische Eigenschaften und Rückverfolgbarkeit überprüfen | EN 10204 3.1 MTC + Charge/Los-Rückverfolgung |

| Konstruktionsunterlagen | Spannungsbasierte Konformität und Hot-Spot-Logik nachweisen | Spannungsnotiz + FEA-Bericht + Annahmenregister |

| Schweißprotokolle | Verfahren und Qualifikationen nachverfolgen | WPS/PQR, Schweißpläne, Schweißerqualifikationen |

| Beschichtungs- und Oberflächenbehandlungsberichte | CP-Kompatibilität und Oberflächenintegritätskontrollen bestätigen | Beschichtungs-ITP, Reparaturprotokolle, Kugelstrahlqualifikation (falls verwendet) |

| CP-Inbetriebnahme und -Überwachung | Kontrolliertes CP-Fenster und Reaktion auf Drift nachweisen | Potentialprotokolle, Stromausgangsaufzeichnungen, Prüfpunktlayout |

| Prüflisten | Sicherstellen, dass wiederholbare Überwachung an Aktionsschwellen gekoppelt ist | ZfP-Ergebnisse, Maßprüfungen, Abweichungsprotokoll der Ausführung |

Hinweis: Prüffähige Dokumentation ist der Weg, um “unbekannte Unbekannte” bei der Rückverfolgung, Schadensanalyse oder behördlichen Überprüfung zu verhindern.

Häufige Fallstricke, die zu vermeiden sind

Fehler bei der Materialauswahl

Die meisten Fehler bei der Materialauswahl sind nicht “falsche Güteklasse” – es sind Lücken in der Verifizierung. Häufige fehlerbegünstigende Fehler umfassen: Annahme von Duplex-/Superduplex-Komponenten ohne Kontrolle der Mikrostrukturqualität in der höchstbeanspruchten Zone, Verlass auf generische Zertifikate ohne Rückverfolgbarkeit zum tatsächlichen Teil/Zone und Ignorieren von Produktformunterschieden (Schmiedeteil vs. gewalzt).

- Um diese Fehler zu vermeiden, sollten Teams:

- Eine Mikrostrukturabnahmemethode und Probenahmeplan definieren, der die Hot-Spot-Region anvisiert, nicht nur Prüfkörperstellen.

- Erfordern Sie Wärme-/Chargenrückverfolgbarkeit, Wärmebehandlungsprotokolle, wo zutreffend, und konsistente Querverweise über MTC, Teilekennzeichnungen und Prüfberichte hinweg.

- Bestätigen Sie, dass das Material mit CP-Exposition und Unterwasserbedingungen kompatibel ist; Duplexstähle sind unter CP anfällig für HISC, selbst wenn die Korrosionsbeständigkeit ausgezeichnet ist. ABS-Hinweis zur Duplex-Anfälligkeit.

- Dokumentieren Sie Abweichungen und deren Behandlung: Entscheidungen zur “Verwendung im Ist-Zustand” müssen Auswirkungen auf Spannung und CP einschließen, nicht nur Toleranzprüfungen der Abmessungen.

Ingenieurtechnische Erkenntnis: Wenn Ihre Annahmekriterien Mikrostruktur und Hot-Spot-Verifizierung nicht kontrollieren, werden Sie die Lücke erst im Betrieb entdecken – wenn Korrekturen am teuersten sind.

Kathodischer Überschutz

Überschutz ist ein Systemverhalten, kein lokaler “Fehler”.” Es tritt oft auf, wenn CP so eingestellt ist, dass es Kohlenstoffstahlstrukturbereiche schützt und unbeabsichtigt nahegelegene Duplex-/Befestigungselement-Stellen in einen negativeren Potenzialbereich treibt. Dies erhöht die Wasserstoffentwicklung und steigert die Wahrscheinlichkeit von wasserstoffbedingten Rissen an belasteten Hot-Spots. ABS-CP-Leitfaden zu Kriterien und negativen Grenzwerten.

| Beste Praxis | Erklärung |

|---|---|

| Referenzelektroden-Konsistenz | Verwenden Sie eine konsistente Referenzelektroden-Basis (üblicherweise Ag/AgCl/Seewasser offshore) und dokumentieren Sie Korrekturen für Salzgehalt/Temperatur, wo zutreffend. |

| Testpunktplatzierung an Duplex-Hotspots | Messen Sie dort, wo das Risiko besteht – in der Nähe von Duplex-Flanschen/Befestigungselementen nahe der Kohlenstoffstahl-Kathodenschutzanforderung. |

| Aktionsschwellen | Definieren Sie, welche Potenzialabweichung eine Untersuchung und Korrektur auslöst; verlassen Sie sich nicht allein auf die “jährliche Überprüfung”. |

| Beschichtungsreparatur-Disziplin | Beschichtungsschäden können den Strombedarf erhöhen und lokale Potenzialänderungen verursachen; Reparaturkriterien sollten Teil des Integritätsmanagements sein. |

| Mischmaterial-Bewusstsein | Duplex-Komponenten können unter für Kohlenstoffstahl ausgelegtem Kathodenschutz zu Kollateralschäden führen; Konstruktion und Überwachung müssen dies berücksichtigen. |

| Dokumentation | CP-Inbetriebnahme- und Trendprotokolle führen; ohne Daten wird die Analyse nach einem Ereignis zur Spekulation. |

Teams sollten CP-Einstellungen als einen kontrollierten Betriebsbereich behandeln, nicht als eine “einmalig eingestellte und vergessene” Konfiguration.

Unzureichende Inspektion

Unzureichende Inspektion ist meist ein Planungsfehler: Es wird geprüft, was einfach ist, nicht was kritisch ist. Für die HISC-Kontrolle liegt die Priorität auf der Überprüfung von Präventionsmaßnahmen (Gefüge, Spannungshotspots, CP-Fenster, Beschichtungsintegrität) und dem Einsatz gezielter ZfP dort, wo sie tatsächlich die Unsicherheit am Hotspot reduzieren kann.

| Aspekt | Beschreibung |

|---|---|

| Hotspot-Zielausrichtung | Inspektionspläne sollten auf bekannte Hotspots (Nabenübergänge, Schweißnahtübergänge, Bohrungen, Gewinde) ausgerichtet sein, nicht nur auf zugängliche Oberflächen. |

| Methodenauswahl | PT für oberflächenbrechende Risse; UT/PAUT für die Größenbestimmung, wo die Geometrie es zulässt; Zulassung an Kritikalität und Ort koppeln. |

| Trendbasierte Überwachung | CP-Potentialtrends und Beschichtungszustandsänderungen als Frühindikatoren nutzen, die gezielte Inspektionen auslösen. |

| Regelkreis | Erkenntnisse in Design-/QA-Aktualisierungen integrieren; wiederkehrende Anzeichen deuten meist auf eine Kontrolllücke hin, nicht auf “Pech”.” |

Umfassende Prüfung bedeutet nicht “mehr Kontrollen”. Es sind Kontrollen, die die Unsicherheit an der Schwachstelle reduzieren und bestätigen, dass Ihre Präventionsmaßnahmen noch funktionieren.

Vernachlässigung der Nachbehandlung nach dem Schweißen

Bei Unterwasser-Hardware liegt der Kernfehler nicht im “Überspringen eines generischen Nachbehandlungsschritts” – sondern im Versagen, schweißbedingte Spannungen und Mikrostruktur in CP-exponierten Zonen zu managen. In Duplex-Systemen sind die relevanten Kontrollen Verfahrensqualifikation, Wärmeeintrag, Phasengleichgewicht, Schweißnahtübergangsprofil, Passung/Ausrichtung und Schwachstellen-Spannungsmanagement. Wo andere Legierungen oder Stähle verwendet werden (Befestigungselemente, Anbauteile), wird die Härte/Festigkeitskompatibilität mit CP zu einem separaten Kontrollpunkt. ABS-Hinweise zu Wasserstoffaspekten für Befestigungselemente und Stähle unter CP.

- Überprüfen Sie, ob die Schweißqualifikation der tatsächlichen Einspannung und Dicke entspricht (vermeiden Sie nicht repräsentative Qualifikationen).

- Schweißnahtübergangsgeometrie und Ausrichtung kontrollieren, um biegegetriebene Schwachstellen-Spannungen zu verhindern.

- Abweichungen im Ist-Zustand, die die Spannungspfade im Betrieb verändern, dokumentieren und entscheiden.

Teams, die Schweißen als eine “Compliance-Checkbox” behandeln, übersehen oft den eigentlichen Treiber: Schweißnahtprofil + Ausrichtung + CP-Exposition + Überlappung von Spannungshotspots.

Teams verhindern HISC in Unterwasserflanschen durch Anwendung eines kontrollierten, nachvollziehbaren Ansatzes über Materialien, spannungsbasiertes Design, CP-Betrieb und Integritätsmanagement hinweg. Bei gut geführten Projekten sind die Vorteile messbar: weniger ungeplante Bergungen, geringere Ausfallzeiten und verbessertes Integritätsvertrauen bei Unterwasseranlagen mit langer Lebensdauer. Beispieldiskussion zu Unterwasserinspektion und CP-Kontext (FORCE Technology).

- Reduziertes Rissinitiierungsrisiko durch Hotspot-Spannungskontrolle

- Geringeres Wasserstoffexpositionsrisiko durch kontrolliertes CP-Fenster

- Bessere Integritätsentscheidungen durch nachvollziehbare Dokumentation

- Vorhersehbarere Lebenszykluskosten und weniger Notfallinterventionen

Laufende Wachsamkeit und regelmäßige Überprüfungen helfen, Sicherheit und Zuverlässigkeit aufrechtzuerhalten. Die Übernahme bewährter Verfahren gewährleistet eine starke Leistung von Unterwasserflanschen in anspruchsvollen Umgebungen.

FAQ

Was ist der effektivste Weg, um HISC in Unterwasserflanschen zu verhindern?

Beginnen Sie mit Material- und Mikrostruktursteuerung, halten Sie dann Wasserstofferzeugung und Hotspot-Spannung/Dehnung innerhalb eines kontrollierten Fensters.

In Unterwasseranwendungen unter kathodischem Schutz (CP) reicht die reine “Gütebezeichnung” nicht aus. Die Prävention ist am wirksamsten, wenn Sie nachweisen können:

- Rückverfolgbare Materialzertifikate + verifizierte Mikrostrukturqualität im Hot-Spot-Bereich

- Identifizierung von Spannungshotspots (Übergänge an Naben, Bohrungen, Schweißnahtübergänge) mit konservativen spannungsbasierten Prüfungen

- CP-Potenzialüberwachung am Duplex-Standort, um unbeabsichtigten Überschutz zu vermeiden

Wie oft sollten Teams Unterwasserflansche auf HISC (Hydrogen-Induced Stress Cracking) überprüfen?

Die Inspektionshäufigkeit sollte risikobasiert, nicht kalenderbasiert sein.

Als praktische Basis kombinieren Teams üblicherweise CP-Trendüberwachung mit gezielten Inspektionsmöglichkeiten (Bergungsereignisse, geplante Eingriffe oder zugängliche Topside-Anschlüsse). Erhöhen Sie die Häufigkeit, wenn eines der folgenden Ereignisse eintritt:

- CP-Potenzialdrift außerhalb des definierten Fensters am Duplex-Standort

- Beschichtungsschäden oder Änderungen der elektrischen Kontinuität

- Montagefehlausrichtung, abnormale Belastung oder Hinweise auf biegegetriebene Spannungen an der Verbindung

Welche Normen regeln die HISC-Prävention in der Flanschkonstruktion?

DNV-RP-F112 ist eine wichtige Referenz für Duplex-Edelstahl-Unterwasserkomponenten, die kathodischem Schutz ausgesetzt sind.

Für Flanschdruckstufen und Abmessungskonventionen verweisen viele Projekte auch auf ASME B16.5 (wo anwendbar), während das CP-Design für Unterwasseranwendungen typischerweise an CP-Leitfäden wie DNV-RP-B401 und Offshore-CP-Kriteriendokumente angepasst ist.

| Standard | Schwerpunktbereich |

|---|---|

| DNV-RP-F112 | Spannungsbasierter Designansatz für Duplex-Unterwasserbauteile unter CP (HISC-Vermeidung) |

| DNV-RP-B401 | Kathodischer Schutz: Designphilosophie und Parameter |

| ABS CP Guidance Notes | Betriebliche CP-Kriterien, Referenzelektroden, negative Grenzwerte und Wasserstoffaspekte |

| ASME B16.5 | Rohrflansch-Druck-Temperatur-Stufen, Abmessungen und Kennzeichnung (wo relevant) |

Warum ist die Kontrolle des kathodischen Schutzes für die HISC-Prävention wichtig?

Weil CP den Wasserstoff erzeugen kann, der HISC antreibt.

Wenn die Potenziale bei anfälligen Stählen zu negativ werden, steigt die Wasserstoffentwicklung. Praktische Kontrollmaßnahmen umfassen:

- Überwachen Sie die Potenziale an der Duplex-Hotspot mit einer konsistenten Referenzelektrodenbasis

- Stellen Sie die CP-Ausgabe ein und reparieren Sie Beschichtungen, um den Strombedarf zu reduzieren und Überkathodisierung zu vermeiden

- Verwenden Sie Aktionsschwellenwerte: “Drift löst Korrektur aus”, nicht “Drift löst spätere Inspektion aus”

Welche Dokumentation unterstützt die HISC-Prävention in Projekten?

Auditfähige Dokumentation belegt Kontrolle über Material, Konstruktion, Fertigung und CP-Betrieb.

Teams sollten pflegen:

- Materialzertifikate (rückverfolgbar zu Charge/Los und Teilekennzeichnung)

- Konstruktionsspannungsnotizen / Hot-Spot-Kartierungsaufzeichnungen

- Schweißprotokolle (WPS/PQR, Schweißpläne, Qualifikationen)

- Beschichtungs/Oberflächenbehandlungsberichte und Reparaturprotokolle

- CP-Inbetriebnahmeprotokolle und Überwachungstrends

Was sind praktische Frühwarnzeichen, dass das Risiko für HISC (Hydrogen-Induced Stress Cracking) zunimmt?

Die meisten Frühwarnungen sind Regelabweichungen, keine sichtbaren Risse.

Achten Sie auf:

- CP-Potential, das sich negativer als das definierte Fenster am Duplex-Standort entwickelt

- Beschädigung, Ablösung oder wiederholte Reparaturen der Beschichtung in der Nähe des Flansches/Verbinders

- Ungeklärte Änderungen der elektrischen Kontinuität oder des CP-Strombedarfs

- Baufertigungsfehler oder unerwartete Biegebelastungen, die während der Inbetriebnahme festgestellt wurden