Die Beherrschung der Flansch-Ra ist einer der schnellsten Wege, um das Leckagerisiko in hochdruck-Flanschverbindungen zu reduzieren. In der Praxis wird “Nullleckage” nur erreicht, wenn Oberflächenbeschaffenheit, Dichtungsauswahlund Schraubvorgang als ein einheitliches technisches System behandelt werden – nicht als separate Checklistenpunkte. Für die meisten ASME-Erhöhte-Dichtfläche (RF)-Verbindungen mit Spiralwickeldichtungen liegt ein üblicher technischer Bereich bei Ra 3,2–6,3 µm (125–250 µin AARH); für viele Ringdichtung (RTJ)-Anwendungen ist die Beschaffenheit typischerweise enger (oft Ra ~1,6–3,2 µm / 63–125 µin) abhängig von der Ringbauart, Nutzustand und Betriebsbedingungen.

Zwei praktische Regeln, die im Feld angewendet werden:

- Ra steuert “Biss” vs. “Rutsch”.” Zu rau erzeugt Leckagepfade; zu glatt kann die Dichtungshaftung verringern und Kriechen oder Ausblasen unter Druck-/Temperaturwechsel begünstigen.

- Ra allein reicht nicht aus. Richtung der Riefen (phonographisch/spiral vs. konzentrisch), Welligkeit/Planheit, Lochfraß und Handhabungsschäden bestimmen routinemäßig die Leckageergebnisse, selbst wenn Ra “bestanden” wird.”

Der richtige Kontaktdruck bewirkt, dass die plastische Verformung auf der Dichtfläche stattfindet und Mikroleckagepfade blockiert. Daher ist der Kontaktdruck entscheidend für die optimale Dichtleistung von SPMC.

Die Kombination einer kontrollierten Flanschoberflächenbeschaffenheit mit diszipliniertem Anziehen (Schmierung, Anziehreihenfolge und Überprüfung) minimiert Dichtungsausfälle und Leckagerisiko – insbesondere bei Hochdruck- oder Wechselbeanspruchung.

Ingenieure und Entscheidungsträger verlassen sich auf korrekte Flansch-Ra-Werte, um Verbindungen unter realen Belastungen leckdicht zu halten: Druck, Temperaturzyklen, Vibration und Korrosionsbelastung.

Flansch-Ra und dichte Rohrleitungskupplungen

Was ist Flansch-Ra in der Flanschtechnik?

Flansch-Ra misst das arithmetische Mittel der absoluten Profilhöhenabweichungen von der Mittellinie, gemeldet über eine definierte Auswertungslänge.

In der Flanschbearbeitung wird Ra als schnelle Kontrollmetrik für die Oberflächengüte der Dichtfläche (phonographische/spiralförmige oder konzentrische Rillen) in der Dichtungskontaktzone verwendet. Es hilft, die Rauheitshöhe zu steuern, die Mikroleckagepfade bilden kann – aber es beschreibt nicht nicht vollständig die Rillenrichtung, Welligkeit, Kratzer oder Lochkorrosion, die oft entscheiden, ob eine Verbindung dichtet.

Technische Anmerkung (Messbedingungen sind wichtig): Geben Sie immer die Messnorm/Filter und die Grenzlänge an (oder bestätigen Sie sie). In vielen Anlagen verweisen Zeichnungen noch auf die ISO 4287/4288-Terminologie; neuere Oberflächentextur-Zeichnungen können auf aktualisierte ISO-Normen verweisen. Wenn Sie die Messmethode nicht abstimmen, kann “Ra 3,2 µm” von verschiedenen Instrumenten unterschiedlich gemeldet werden.

| Begriff | Definition |

|---|---|

| Ra | Das arithmetische Mittel der absoluten Werte der Profilhöhenabweichungen von der Mittellinie, verwendet zur Definition typischer Oberflächenbeschaffenheiten in Flanschtechnikstandards. |

Wie Oberflächenrauheit die Dichtungsabdichtung beeinflusst

Oberflächenrauheit beeinflusst direkt die Dichtungsleistung und die Zuverlässigkeit von leckdichten Rohrleitungswerbindungen.

- Oberflächenbeschaffenheitsrichtlinien für Dichtungsflächen zeigt, warum “zu rau” und “zu glatt” beide im Betrieb versagen können.

- Zu rau: hohe Spitzen verhindern vollständigen Kontakt, Täler werden zu Leckagekanälen, und lokale Spannungskonzentrationen können die Dichtungsfläche beschädigen.

- Zu glatt: Reduzierte Reibung und “Biss” können zu Dichtungsrutschen, Extrusion, Kriechrelaxation oder Ausblasen bei Druck-/Temperaturwechseln führen.

- Ra + Rz ist ein sichereres Kontrollpaar: Ra steuert die durchschnittliche Textur; Rz kennzeichnet extreme Spitzen/Täler, die oft mit Leckagepfaden korrelieren.

- Die Rillenrichtung ist wichtig: Radiale Kratzer, die die Dichtungslinie kreuzen, sind eine häufige Ursache, selbst wenn Ra “im Bereich” liegt.”

- Die Materialnachgiebigkeit ist wichtig: Weichere Dichtungen können sich raueren Flächen anpassen, während metallische/halbmetallische Dichtungen typischerweise strengere Kontrolle und bessere Flächenbeschaffenheit benötigen.

| Beobachteter Zustand | Was Sie vor Ort sehen | Häufiges Ergebnis | Korrekturmaßnahme |

|---|---|---|---|

| Übermäßig raue Dichtfläche | Sichtbare Bearbeitungsspuren, Lochfraß, hoher Rz-Wert | Leckage bei Hydrotest; Drehmomentstreuung | Nachbearbeiten oder lappen nach Spezifikation; Dichtung ersetzen; Verschraubung überprüfen |

| Übermäßig glatte Dichtfläche | Spiegelglatte Oberfläche; geringe Reibung | Kriechrelaxation; Dichtungsrutschen; Ausblasrisiko | Kontrollierte Riffelung/Struktur wiederherstellen; Dichtungstyp bestätigen |

| Falsche Lage / Kratzer | Radiale Kratzer über die Dichtungslinie | Leckpfad trotz “guter Ra” | Ausbessern/Reparieren; nachbearbeiten; Flächen beim Handling schützen |

Typische Ra-Bereiche für gängige Flanschflächenarten

Industrienormen legen Ra-Bereiche fest, um dichte Verbindungen zu gewährleisten.

Die folgende Tabelle zeigt typische Ra-Werte, die in der Praxis für gängige Flanschflächenarten üblich sind (Endwerte sollten zu Ihrem Dichtungstyp und Projektstandard passen):

| Flanschdichtflächentyp | Typischer Ra-Bereich (µin) | Typischer Ra-Bereich (µm) |

|---|---|---|

| Erhabene Dichtfläche (RF) | 125 – 250 | 3 – 6 |

| Flache Dichtfläche (FF) | 125 – 250 | 3 – 6 |

| Ring Type Joint (RTJ) | 63 – 125 | 1,6 – 3,2 |

Diese Bereiche sind nur aussagekräftig, wenn sie kombiniert werden mit: Dichtungstyp (weich, halbmetallisch, metallisch), Flächenrillenlage (spiral vs. konzentrisch) und einem kontrollierten Anziehverfahren.

Häufige Leckageprobleme durch falsche Ra-Werte

Falsche Flansch-Ra-Werte können mehrere Leckageprobleme an der Rohrleitungverbindung verursachen.

- Eine zu raue Oberfläche erzeugt Rauigkeitstäler, die wie Mikroleckagekanäle wirken und den effektiven Dichtungsanpressdruck verringern.

- Übermäßig glatte Oberflächen können eine stabile Dichtungslagerung verhindern, was das Kriechrelaxationsverhalten erhöht und das Ausblasrisiko unter Druck-/Temperaturwechsel verstärkt.

- Inkonsistente Ra-Werte (oder gemischte Rillenrichtung) über die Dichtfläche können das Drehmomentstreuung verstärken und zu ungleichmäßiger Dichtungskompression führen.

Tipp: Überprüfen Sie immer die Flansch-Ra (und den Oberflächenzustand) während der Wareneingangskontrolle und vor der Montage – insbesondere nach Strahlen, Beschichtung oder langer Lagerung.

Feldfall (typisch): Eine RF-Verbindung der Klasse 600 bestand die Maßprüfungen, leckte jedoch beim Hydrotest. Profilometer-Messungen zeigten Ra < 1,0 µm nach aggressivem Läppen, und die Spiraldichtung zeigte Anzeichen von Rutschen. Korrekturmaßnahme: Wiederherstellung einer kontrollierten geriffelten Oberfläche innerhalb des Projekt-Ra-Bereichs, Austausch der Dichtung, Schmierung der Befestigungselemente und erneutes Anziehen mit einem Mehrfach-Kreuzmuster mit Verifizierung.

Industrienormen und Ra-Spezifikation

Internationale Normen, die Flansch-Ra definieren

Internationale Normen legen klare Richtlinien für Flansch-Ra fest um eine dichte Leistung zu unterstützen.

Organisationen wie ASME und EN veröffentlichen Anforderungen für Flanschabmessungen, Dichtflächenarten und Verschraubungspraktiken. Oberflächentexturdefinitionen werden durch Oberflächenmesstechniknormen behandelt, und Flanschnormen verweisen auf diese. Die am häufigsten zitierten Normen und Dokumente umfassen:

- ASME B16.5: Definiert Rohrflansche und Flanschverbindungen; weit verbreitete Grundlage für Dichtflächenarten und Akzeptanzerwartungen.

- ASME PCC-1: Praktische Anleitung für die Montage von druckbegrenzenden Flanschverbindungen (BFJA), Anziehfolgen und Verifizierungspraktiken.

- EN 1092-1: Europäische Flanschnorm; enthält Anforderungen an die Oberflächenbeschaffenheit und verweist auf Rauheitsparameter, die durch EN ISO Oberflächentexturnormen definiert sind.

- ISO Oberflächentexturnormen (ältere ISO 4287/4288 und neuere ISO-Reihe): Definieren, wie Ra/Rz berechnet und angegeben werden, einschließlich Filter/Abschneidefrequenzen und Auswertelänge.

Hinweis: Normen sagen Ihnen, “was zu spezifizieren ist”; dichte Ergebnisse hängen weiterhin von der Dichtungsauswahl und disziplinierter Montage ab.

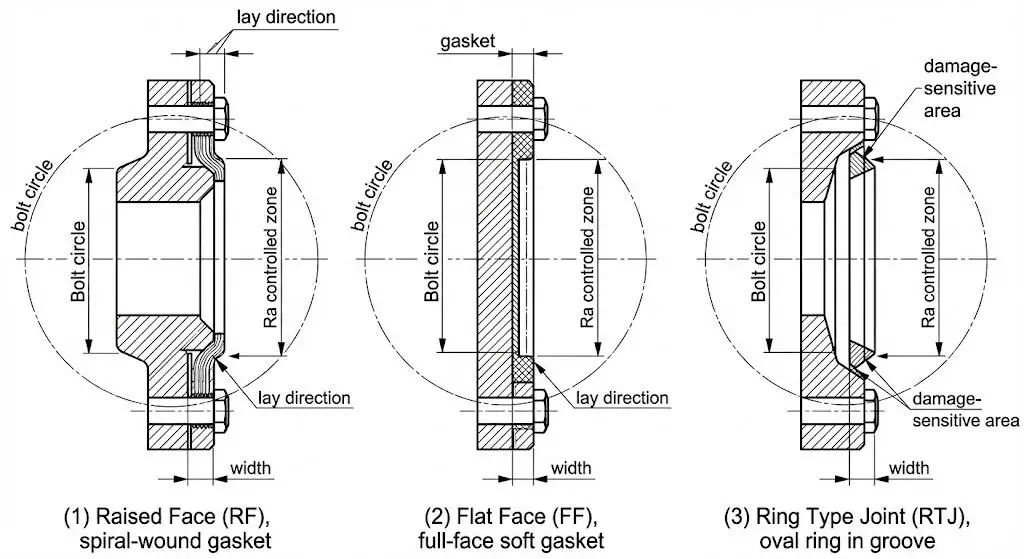

Ra-Anforderungen für RF-, FF- und RTJ-Flansche

Jede Flanschdichtflächenart erfordert einen spezifischen Ra-Bereich, um das Leckagerisiko zu verringern.

Die folgende Tabelle fasst typische in der Praxis verwendete Ra-Werte für gängige Flanschtypen zusammen:

| Flanschdichtflächentyp | Ra-Bereich (µin) | Ra-Bereich (µm) | Typische Anwendung |

|---|---|---|---|

| Erhabene Dichtfläche (RF) | 125–250 | 3–6 | Allgemeiner Prozessdienst (dichtungsabhängig) |

| Flache Dichtfläche (FF) | 125–250 | 3–6 | Niederdruckdienst; üblich mit Vollflanschdichtungen |

| Ring Type Joint (RTJ) | 63–125 | 1,6–3,2 | Hochdruck- / Hochintegritätsverbindungen (Ringnutenzustand kritisch) |

Diese Werte unterstützen eine ordnungsgemäße Dichtungsauflage und ein vorhersehbares Drehmoment-zu-Vorspannkraft-Verhalten – vorausgesetzt, die Flanschflächen sind unbeschädigt und der Schraubvorgang ist kontrolliert.

Spezifikation von Ra in Datenblättern, Zeichnungen und Bestellungen

Eine klare Ra-Spezifikation in Projektdokumenten stellt sicher, dass Hersteller die korrekte Oberflächengüte für jede Dichtfläche liefern.

Ingenieure sollten angeben: Flanschflächentyp (RF/FF/RTJ), Rillentyp (spiral/phonographisch oder konzentrisch), Ra-Bereich (und optional Rz-Grenzwert) sowie die maßgebende Norm. Eine typische Spezifikation könnte lauten:

Flanschflächengüte: Spiral (phonographisch) gerillte Oberfläche, Ra 125–250 µin (3,2–6,3 µm),

gemäß ASME B16.5; Montage gemäß ASME PCC-1.Wenn Sie die Rillengeometrie steuern müssen, geben Sie diese explizit an (typische Branchensprache bezieht sich auf Rillenteilung/Tiefe):

Optional (falls erforderlich): Rillengeometrie gemäß Projektspezifikation (Teilung/Tiefe) und Rillenrichtung;

Ra und Rz an mindestens 3 Positionen pro Flanschfläche prüfen.Tipp: Geben Sie die gleiche Ra-Anforderung in der Zeichnung, im Datenblatt und im Bestellschein an. Die meisten Leckagestreitigkeiten entstehen, wenn ein Dokument “Standardgüte” und ein anderes “125–250 AARH” angibt.”

Praktische Messung von Flansch-Ra

Erklärung der Oberflächenrauheitsparameter (Ra, Rz und andere)

Ra und Rz sind die primären Parameter für Bewertung der Flanschoberflächenqualität, aber sie sind nicht austauschbar.

Ra (arithmetische Mittenrauheit) liefert ein durchschnittliches Amplitudenmaß. Rz (Zehnpunkt-Rautiefe) ist empfindlicher gegenüber Extremwerten (tiefe Täler oder hohe Spitzen), die oft als Leckagepfade wirken. Bei der Dichtung ist auch auf Welligkeit/Ebenheit und Rillenrichtung zu achten – denn eine Verbindung kann “Ra bestehen” und trotzdem lecken, wenn die Oberfläche Welligkeit oder radiale Beschädigung aufweist.

| Parameter | Definition | Messmethode | Anwendung |

|---|---|---|---|

| Ra | Durchschnittliche Rauheit einer Oberfläche | Gesamtdurchschnitt der Oberflächenrauheit | Allgemeine Oberflächenqualitätsbewertung |

| Rz | Zehnpunkt-Rautiefe der Unebenheiten | Differenz zwischen höchsten Spitzen und tiefsten Tälern | Identifizierung extremer Oberflächenunregelmäßigkeiten |

- Dichtungsanwendungen: Ra ermöglicht eine kontrollierte Dichtungstextur, während Rz potenzielle Leckagepfade durch Kratzer, Grübchen oder aggressive Bearbeitungsspuren aufzeigt.

- Beschichtungen und Auflagen: Ra beeinflusst Haftung und Dichtungshalt; Rz zeigt an, ob Spitzen Beschichtungen zerdrücken oder Dichtungsbeläge schneiden.

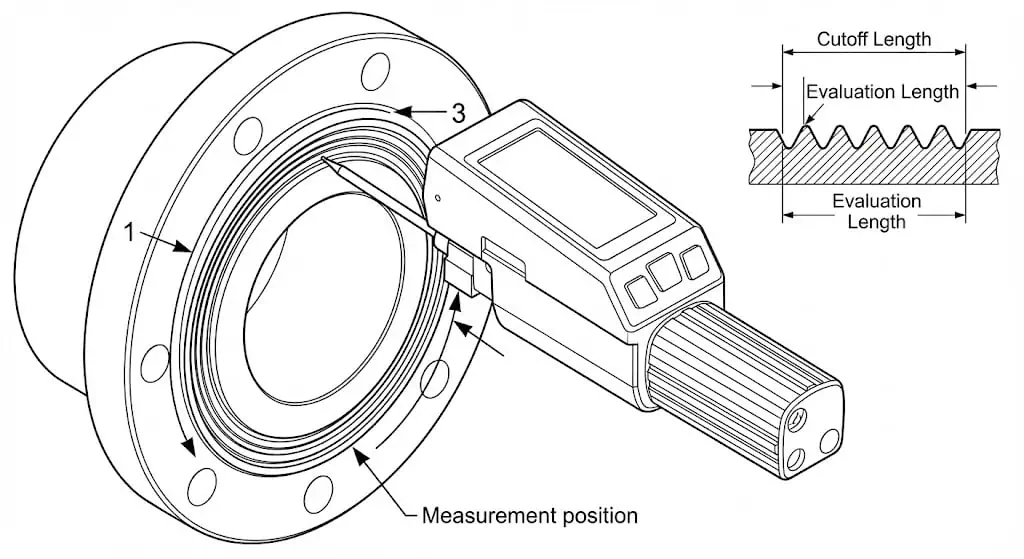

Messwerkzeuge und Aufbauten für Flanschflächen

Präzisionswerkzeuge gewährleisten genaue Messungen der Flansch-Ra und Oberflächentextur.

Techniker verwenden tragbare Rauheitsmessgeräte, Tastprofilometer und optische Systeme, um geriffelte Oberflächen zu messen. Für zuverlässige Ergebnisse: Reinigen Sie die Fläche, vermeiden Sie Messungen über Verunreinigungen, richten Sie den Messvorgang korrekt aus (typischerweise senkrecht zur Rillenrichtung) und nehmen Sie mehrere Messungen im Dichtungskontaktband auf. Verwenden Sie kalibrierte Referenzproben und halten Sie die Grenzfrequenz-/Filtereinstellungen des Instruments konsistent mit der spezifizierten Norm.

Tipp: Messen Sie an mehreren Punkten um das Dichtungssitzband herum – nicht nur in der Nähe der Bolzenlöcher. Lokale Beschädigungen an den 3-Uhr-/9-Uhr-Positionen sind eine häufige Leckageursache nach der Handhabung.

Inspektionshäufigkeit, Stichprobenpläne und Annahmekriterien

Konsistente Inspektionsroutinen halten die Qualität aufrecht und verhindern Leckagerisiken.

Die Inspektionshäufigkeit sollte das Risiko widerspiegeln: Druckklasse, Dichtungstyp, zyklische Belastung, Korrosionsbelastung und die Konsequenzen einer Leckage. Ein typischer Stichprobenplan in der Werkstatt prüft erste/letzte Teile plus zufällige Stichproben; kritische Einsätze erfordern oft eine 100% Flächenverifizierung. Annahmekriterien sollten den Ra-Bereich definieren, ob Rz kontrolliert wird, wo auf der Fläche gemessen wird und was bei außerhalb der Toleranz liegenden Ergebnissen zu tun ist.

- Dokumentieren Sie Instrumententyp, Grenzfrequenz-/Filtereinstellungen, Messrichtung und die getesteten Positionen.

- Wenn ein Messwert außerhalb des Bereichs liegt, erfordern Sie Aussonderung, Nachbearbeitungsentscheidung (Nachbearbeitung/Läppen) und erneute Prüfung vor Freigabe.

Feldfall (typisch): Eine Flanschcharge erfüllte Ra im Durchschnitt, aber mehrere Teile hatten hohe Rz-Werte aufgrund eines verschlissenen Werkzeugeinsatzes, der periodische Rattermarken hinterließ. Verbindungen leckten während der Inbetriebnahme. Präventive Lösung: Rz-Grenzwert hinzufügen + Werkzeuglebensdauerkontrolle + “3-Punkt-Minimum”-Flächenprüfungen an jedem Flansch im Dichtungsband.

Ra-Kontrolle in der Fertigung

Bearbeitungs- und Fertigungsprozesse, die Ra festlegen

Präzisionsbearbeitung und -fertigung bestimmen den endgültigen Ra-Wert und die Rauheitsrichtung auf Flanschflächen.

Hersteller verwenden gesteuerte Dreh-/Planbearbeitungen, um spiralförmige (phonographische) oder konzentrische Rillen in der Dichtungszone zu erzeugen. Schleifen/Läppen kann für spezielle Dichtungsanforderungen eingesetzt werden, aber “Überbearbeitung” ist ein bekannter Fehlermodus, wenn sie den Dichtungshalt reduziert.

- Plan-/Drehbearbeitung auf CNC-Drehmaschinen erzeugt eine gleichmäßige Rillenstruktur.

- Gesteuerte Vorschübe und Werkzeugzustand ermöglichen reproduzierbare Ra-/Rz-Werte (Werkzeugverschleiß ist eine wichtige versteckte Variable).

- Leichtes Läppen kann geringfügige Handhabungsschäden beseitigen, sollte aber nicht die vorgesehene Rillentextur entfernen, es sei denn, die Dichtung/das System ist dafür ausgelegt.

| Oberflächenart | Rauheit (Ra) | Anwendung/Hinweise |

|---|---|---|

| Gerillte Oberfläche (spiral- oder konzentrisch) | 125 – 500 µin (≈ 3,2 – 12,7 µm) | Üblich für geflanschte Verbindungen mit Dichtungen; der Bereich hängt vom Dichtungstyp und Einsatz ab. Rillenrichtung kontrollieren und radiale Kratzer vermeiden. |

| “Glatte” Oberfläche (kontrolliert) | 125 – 250 µin (≈ 3,2 – 6,3 µm) | Oft für Spiralwickeldichtungen spezifiziert; bietet einen Ausgleich zwischen Abdichtung und Haftung. |

| RTJ-Sitzflächen (typisch) | 63 – 125 µin (≈ 1,6 – 3,2 µm) | Hochintegritätsverbindungen; Ringnutenzustand und Schadenskontrolle sind kritisch. |

Eine kontrollierte Oberfläche ist nicht “so glatt wie möglich”. Sie ist “so technisch ausgelegt wie nötig”, um einen stabilen Dichtungskontaktdruck und Reibung im Betrieb zu erzeugen.

Erzielung einer konsistenten Ra über Chargen und Größen

Prozesskontrolle und Prüfung halten Ra über Flanschgrößen und Produktionschargen hinweg konsistent.

Konsistenz erfordert mehr als einen einzelnen Ra-Wert: Sie erfordert die Kontrolle von Werkzeuggeometrie, Vorschub/Geschwindigkeit und wie die Fläche nach der Bearbeitung geschützt wird.

- Überprüfen Sie die Rillenanordnung (spiral vs. konzentrisch) und inspizieren Sie die Dichtungsbahn auf Querkratzer.

- Verwenden Sie Schutzabdeckungen und Gesichtsschutz während der Handhabung und des Versands; viele “rätselhafte Leckagen” sind Transportschäden.

- Ebenheitstoleranzen sollten gemäß Zeichnungs-/Projektanforderungen spezifiziert werden (gehen Sie nicht davon aus, dass eine Toleranz für alle Größen und Klassen passt).

| Schlüsselaspekt | Details |

|---|---|

| Oberflächenrauheitsanforderungen | Die Oberflächenrauheit muss den spezifizierten Ra-Wert (und Rz, falls erforderlich) in der Dichtungskontaktbahn erfüllen. |

| Flanschflächenschutz | Schützen Sie die Rillen vor Stößen, Abrieb und Korrosion während der Lagerung und des Versands. |

| Qualitätskontrollmaßnahmen | Maßliche Prüfung + Oberflächentexturverifizierung + visuelle Kontrolle auf Beschädigungen. |

| Prüfverfahren | Projektabhängig (z. B. PMI, NDE, Hydrotest); gemäß ITP und Kundenanforderungen anwenden. |

Qualitätskontrolle, MTRs und Fremdüberwachung

Materialtestberichte (MTRs) und Fremdüberwachung bestätigen, dass Flansche die spezifizierten Material- und Oberflächenanforderungen erfüllen.

MTRs sollten die Charge/Charge zurückverfolgen und Chemie und mechanische Eigenschaften gemäß dem spezifizierten Materialstandard bestätigen (z. B. beziehen sich Edelstahlflansche häufig auf Schmiedestandards). Fremdüberwachung kann validieren: Dichtflächenrauheitswerte, NDE-Ergebnisse, Kennzeichnung/Rückverfolgbarkeit und Verpackungsschutz für die Dichtflächen.

Tipp: Für kritische Anwendungen anfordern: (1) Dichtflächenrauheitsbericht mit Messorten/-einstellungen, (2) MTR/Prüfzertifikat und (3) Fotos, die den Dichtflächenschutz bei der Verpackung zeigen.

Flanschdichtungstechniken für Nullleckage

Abstimmung des Dichtungstyps auf die Flanschdichtflächenrauheit

Die Auswahl der richtigen Dichtung für die Anwendung gewährleistet Dichtheitsintegrität an der Schnittstelle.

- Die Oberflächenbeschaffenheit der Flanschfläche (Ra + Rauheitsprofil) beeinflusst direkt, wie gut die Dichtung abdichtet, insbesondere unter hohem Druck und bei zyklischer Belastung.

- Metallische Dichtungen und hochintegritätsverbindungen erfordern im Allgemeinen eine bessere Kontrolle des Oberflächenzustands (beschädigungsfreie Nut/Sitz) und eine disziplinierte Montage.

- Halbmetallische und nichtmetallische Dichtungen können einen breiteren Rauheitsbereich tolerieren, versagen aber dennoch, wenn die Fläche beschädigt, falsch ausgerichtet oder schlecht montiert ist.

- Bestätigen Sie stets die Empfehlungen des Dichtungsherstellers für Oberflächenbeschaffenheit und Sitzspannung – und passen Sie dann die Flanschbeschaffenheit und das Anziehverfahren entsprechend an.

Feldfall (typisch): Eine Niederdruck-FF-Verbindung tropfte intermittierend nach thermischen Zyklen. Die Fläche wies leichte Korrosionsporen (hoher Rz) auf, und die Dichtung wurde wiederverwendet. Korrekturmaßnahme: Dichtung ersetzen, Fläche nacharbeiten/reparieren (oder bei Bedarf neu planen), Flächen während Stillstandszeiten vor Korrosion schützen und die Bolzenvorspannkraft nach dem ersten thermischen Zyklus überprüfen, falls das Verfahren dies zulässt.

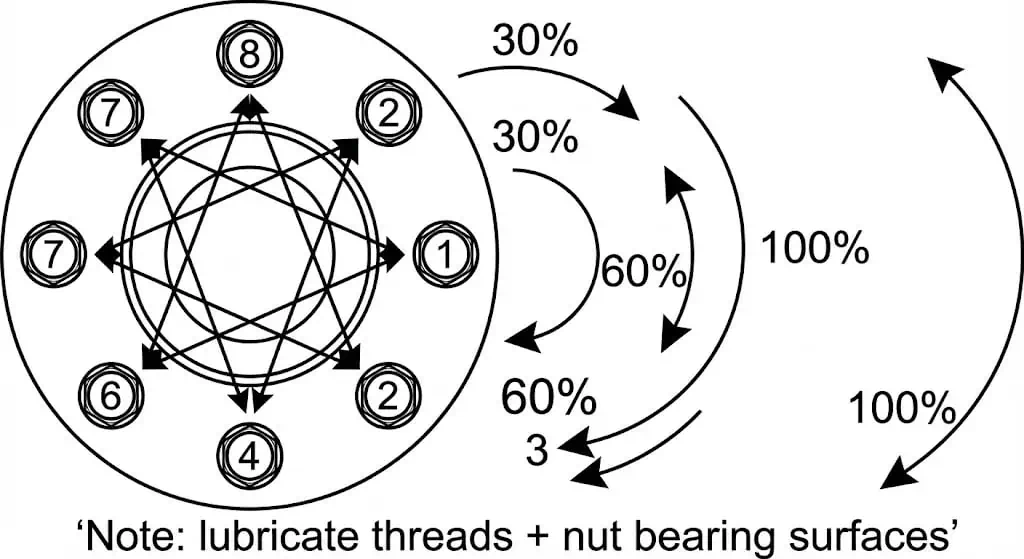

Bolzen-Drehmoment, Schmierung und Anziehreihenfolge

Die Anwendung eines gleichmäßigen Drehmoments und einer ordnungsgemäßen Schmierung reduziert Leckagen und unterstützt eine stabile Verbindungsvorspannkraft.

| Empfehlung | Beschreibung |

|---|---|

| Anziehreihenfolge | Verwenden Sie einen kontrollierten Mehrstufen-Anziehansatz (z.B. 30%TP3T, 60%TP3T, 100%TP3T) mit einem Kreuzmuster und einem abschließenden Rundgang. |

| Oberflächenbeschichtung | Halten Sie die Flanschoberflächenrauheit im für die Dichtung geeigneten Ra-Bereich (üblicherweise 125–250 µin für viele RF-Verbindungen). |

| Schmierung | Tragen Sie ein kompatibles Schmiermittel auf Gewinde und Mutterauflageflächen auf, um Streuung der Reibung zu reduzieren und die Wiederholgenauigkeit der Vorspannkraft zu verbessern. |

- Montageanleitungen wie ASME PCC-1 werden häufig verwendet, um Anziehfolgen und Prüfverfahren für druckführende Verbindungen zu standardisieren.

- Schmierung beeinflusst die Drehmoment-zu-Vorspannkraft-Umrechnung; die Verwendung des falschen Schmiermittels (oder das Mischen von Schmiermitteln) kann bei gleichem Drehmomentwert zu großen Vorspannkraftschwankungen führen.

Montage-Best Practices für Hochdrucksysteme

Die Einhaltung disziplinierter Montagepraktiken reduziert das Leckagerisiko und verbessert die Systemzuverlässigkeit.

- Schulen Sie Montagepersonal in Verbindungsintegrität: Dichtungshandhabung, Flächenprüfung, Schraubenschmierung und Anziehüberprüfung.

- Flanschflächen und Befestigungselemente reinigen; Schmutz, Farbe, Schweißspritzer und Korrosionsprodukte von der Dichtungsbahn entfernen.

- Flansche ausrichten, um Seitenbelastung der Dichtung zu vermeiden; Rohrleitungsspannungen vor dem Anziehen korrigieren.

- Kalibrierte Werkzeuge und dokumentierte Anziehfolgen verwenden; Drehmoment-/Winkelschritte aufzeichnen, wenn das Verfahren dies erfordert.

- Druck- und Dichtheitsprüfungen durchführen, die für den Betrieb geeignet sind, vor der Inbetriebnahme.

Vermeidung häufiger Montage- und Handhabungsfehler

Die Vermeidung von Montagefehlern schützt die Verzahnungen und die Dichtungsbahn und unterstützt die dichte Leistung.

| Fehlerart | Beschreibung |

|---|---|

| Unsachgemäße Dichtungsauswahl | Die Verwendung der falschen Dichtung (oder Wiederverwendung von Dichtungen) kann die Dichtigkeit und Vorspannkraftstabilität beeinträchtigen. |

| Unzureichende Oberflächenvorbereitung | Verschmutzte, lackierte, korrodierte oder beschädigte Flanschflächen erzeugen Leckagepfade im Dichtungsband. |

| Fehlausrichtung | Exzentrisch montierte Flansche führen zu Biegebelastungen und ungleichmäßiger Dichtungskompression. |

| Falsche Drehmomentanwendung | Einmaliges Anziehen oder unkontrollierte Reibung führt zu ungleichmäßiger Vorspannkraft und Leckage. |

| Inkompatible Werkstoffe | Korrosion, Fressen oder thermische Inkompatibilität können die Verbindung im Laufe der Zeit verschlechtern. |

- Lochkorrosion und Kontamination sind häufige Leckageursachen; sie zeigen sich oft als hohe Rz-Werte oder sichtbare Flanschflächenschäden.

- Die Verwendung der richtigen Dichtung und die Pflege sauberer, unbeschädigter Flanschflächen sind für eine zuverlässige Abdichtung unerlässlich.

Fehlerbehebung bei Ra-bedingten Leckagen

Diagnose, ob Ra die Hauptursache ist

Ingenieure bestimmen, ob die Oberflächentextur die Hauptursache ist, indem sie gezielte Diagnosemethoden anwenden.

Ein systematischer Ansatz trennt “Oberflächenprobleme” von “Montageproblemen”. Die folgende Tabelle zeigt häufige Beobachtungen bei Installation und Inspektion:

| Diagnosemethode | Beschreibung |

|---|---|

| Sichtprüfung | Untersuchen Sie die Dichtungsfläche auf Kratzer (insbesondere radiale), Lochkorrosion, Beschichtungsschäden und Abdrücke von Fremdkörpern. |

| Oberflächenrauheitsmessung | Messen Sie Ra (und Rz falls erforderlich) mit konsistenten Grenzwellenlängen-/Filtereinstellungen und an mehreren Stellen. |

| Replikationstechniken | Erstellen Sie einen Abdruck für die mikroskopische Überprüfung, wenn Lochfraß/Kratzer vermutet werden, aber schwer zu erkennen sind. |

Tipp: Wenn die Dichtung ungleichmäßige Verformung oder Glanzspuren zeigt, prüfen Sie zuerst auf Fehlausrichtung oder Vorspannkraftstreuung – bestätigen Sie dann den Oberflächenzustand durch Messung.

Reparaturmöglichkeiten für beschädigte oder übermäßig raue Flanschflächen

Die Reparatur einer beschädigten Flanschfläche stellt die Dichtungsintegrität wieder her und hilft, wiederkehrende Leckagen zu verhindern.

Ingenieure wählen aus mehreren bewährten Methoden:

- Schnelle, kostengünstige Reparaturservices können Polymer-Verbundwerkstoffe verwenden, um die Flanschfläche wieder aufzubauen und ungleiche Metalle zu isolieren.

- In-situ-Bearbeitung/Läppen kann Stillstandszeiten minimieren und Heißarbeiten vermeiden, wenn es die Sicherheitsvorschriften vor Ort erlauben.

- Bei schweren Schäden kann Austausch oder Auftragschweißen mit anschließender Nachbearbeitung erforderlich sein.

- Entfernen Sie den korrodierten Flansch und schweißen Sie einen neuen an (wenn Konstruktion/Code es zulassen).

- Bearbeiten Sie die Dichtfläche oder Nut für den Dichtring vor Ort innerhalb der Toleranz.

- Material durch kontrollierten Schweißaufbau hinzufügen, dann die Dichtfläche bearbeiten.

- Qualifizierte Polymer-Verbundreparaturmaterialien auftragen, um den Dichtungsbereich wiederherzustellen.

Wann eine Flansch neu bearbeiten, lappen oder ersetzen

Ingenieure bearbeiten einen Flansch neu, lappen oder ersetzen ihn, wenn der Dichtungsbereich die Spezifikation nicht erfüllen kann oder Schäden Leckagewege verursachen.

Korrosion und Handhabungsschäden können Rz erhöhen und Diskontinuitäten erzeugen, die keine Dichtung zuverlässig überwinden kann. Das Nachbearbeiten stellt die vorgesehene Rillenlage und Rauheitsbereich wieder her; ein Austausch ist erforderlich, wenn Defekte zu tief sind, die Nutgeometrie beeinträchtigt ist oder Reparaturen die Projektakzeptanzkriterien nicht erfüllen können.

Präventive Wartung und Wiederholungsinspektionsintervalle

Regelmäßige präventive Wartung und geplante Wiederholungsinspektionen helfen, unerwartete Lecks zu vermeiden.

Teams sollten Dichtflächen auf Korrosion und Schäden prüfen, die Oberflächentextur bei kritischen Anwendungen verifizieren und Flächen während Stillstand/Lagerung schützen. Das Intervall hängt von Druck, Temperaturzyklen, Medium (z.B. nasses H2S, Chloride, Wasserstoff) und Umgebung ab.

Hinweis: “Gute Ra beim Kauf” garantiert nicht “gute Ra bei der Montage”. Lagerkorrosion und Handhabung sind häufige Verschlechterungsfaktoren.

Praktische Ra-Checklisten und Ingenieurtipps

Pre-Fabrication Ra Checklist für Ingenieure und Einkäufer

Eine Pre-Fabrication Checkliste hilft sicherzustellen, dass jede Flanschdichtung vor Verlassen der Fabrik bereit ist.

Ingenieure und Einkäufer sollten die folgenden Punkte überprüfen, um das Leckagerisiko vor Ort zu reduzieren:

| Position | Beschreibung |

|---|---|

| Oberflächenrauheitsbericht | Ra (und Rz falls erforderlich), gemessene Positionen, Instrumenteneinstellungen (cutoff/filter), Annahmekriterien. |

| Oberflächenzustand | Keine radialen Kratzer über die Dichtungszone; keine Lochkorrosion; Schutzabdeckung installiert. |

| MTR / Zertifikat | Wärme-/Los-Rückverfolgbarkeit; Chemie + mechanische Eigenschaften gemäß spezifiziertem Materialstandard. |

| NDE (falls erforderlich) | Projektspezifische zerstörungsfreie Prüfung (ZfP) wie PT/MT/UT/RT gemäß ITP. |

| Kennzeichnung & Rückverfolgbarkeit | Korrekte Stempelung/Kennzeichnung; stimmt mit der Dokumentation überein; vor Korrosion geschützt. |

| Verpackung | Dichtflächen vor Beschädigung und Korrosion während Transport/Lagerung geschützt. |

Tipp: Wenn der Kaufvertrag nicht definiert, wie Ra gemessen wird und wo, fügen Sie dies hinzu. “Ra 3,2–6,3 µm” ohne Messdetails ist ein häufiger Streitauslöser.

Checkliste für Montage und Inbetriebnahme vor Ort

Fachgerechte Montage und Inbetriebnahme schützen die Dichtfläche und erhalten die Verbindungsintegrität.

Teams sollten diese Schritte befolgen:

- Flanschflächen auf Beschädigung, Korrosion, Beschichtungsüberspray und Verunreinigungen prüfen.

- Messen Sie Ra (und Rz falls erforderlich), wenn der Einsatz kritisch ist oder Flächen nachbearbeitet wurden.

- Reinigen Sie Kontaktflächen und Befestigungselemente; überprüfen Sie, ob die Schmierung gemäß Verfahren erfolgt.

- Wählen Sie den richtigen Dichtungstyp und verifizieren Sie, dass er neu und unbeschädigt ist.

- Wenden Sie kontrolliertes Anziehen in mehreren Durchgängen unter Verwendung der dokumentierten Reihenfolge an.

- Führen Sie Druckprüfungen durch und inspizieren Sie auf Tropfen/Leckagen vor der Inbetriebnahme.

Hinweis: Notieren Sie die verwendete Anziehungsmethode (Drehmoment, Winkel, hydraulisches Vorspannen) und die Schmierung. Diese Daten sind später für die Fehlerbehebung unschätzbar.

Zusammenarbeit mit SUNHY für die Lieferung von Ra-kontrollierten Flanschen

Eine Partnerschaft mit Sunhy unterstützt vorhersehbare Oberflächengütekontrolle und Dokumentation für die Lieferung von konstruierten Flanschen.

Sunhy verwendet CNC-Bearbeitung, um kontrollierte geriffelte Oberflächen zu erzeugen, und stellt Rückverfolgbarkeit und Prüfdokumentation bereit, wie es die Projektspezifikationen erfordern. Für kritische Einsätze können Käufer Oberflächenrauheitsberichte (Ra/Rz), Bestätigung der Schutzverpackung und Unterstützung durch Drittprüfung anfordern.

Sunhys Ziel ist nicht “Marketing-Glätte”, sondern kontrollierte, dokumentierte Dichtflächen, die zur Dichtung und zum Montageverfahren passen.

Die Beherrschung der Flansch-Ra verbessert die dichtheitsbeständige Leistung in Hochdrucksystemen.

Zu den wichtigsten Schritten gehören:

- Das Verständnis, dass dichtheitsbeständige Verbindungen ausreichenden, gleichmäßigen Dichtungskontaktdruck erfordern, um Leckagewege zu blockieren.

- Die Erkenntnis, dass die Verbindungsintegrität sowohl vom Oberflächenzustand als auch von der Konsistenz der Bolzen-Vorspannkraft abhängt.

- Die Identifizierung und Kontrolle der tatsächlichen Ausfallursachen: Beschädigung, falsche Lage, Drehmomentstreuung und Korrosion – oft mehr als nur Ra allein.

Qualitätsfertigung und messbare Verifizierungspraktiken unterstützen die Langzeitzuverlässigkeit.

Materialrückverfolgbarkeit, kontrollierte Oberflächenbeschaffenheit und disziplinierte Montage reduzieren das Leckagerisiko im anspruchsvollen Betrieb.

Eine praktische Checkliste für leckdichte Verbindungen umfasst:

| Checklistenelement | Beschreibung |

|---|---|

| Klare Spezifikation | Oberflächenart + Rillenverlauf + Ra/Rz (falls erforderlich) + Messmethode + Prüfstellen. |

| Korrosionsschutz | Schützen Sie die Flanschflächen während der Lagerung; halten Sie Abdeckungen angebracht; vermeiden Sie Feuchtigkeit und Chloridkontamination. |

| Kontrollierte Montage | Verwenden Sie eine dokumentierte Anziehungsmethode (mehrstufig, Schmierstoffkontrolle, Verifizierung). |

Laufende Inspektion und Einhaltung von Normen wie ASME PCC-1 unterstützen wiederholbare Dichtungsintegrität und reduzieren das Leckagerisiko über den Lebenszyklus.

FAQ

Was ist der ideale Ra-Wert für eine Phonographic Finish auf einem Flansch?

Der ideale Ra-Bereich für eine phonografische (spiralgerillte) Oberfläche liegt üblicherweise bei 125 bis 250 µin (3,2 bis 6,3 µm) für viele Dichtungsverbindungen mit erhabener Flanschfläche.

Die endgültige Auswahl sollte dem Dichtungstyp und dem Einsatz entsprechen: weichere Dichtungen können eine andere Textur erfordern, und Hochintegritätsverbindungen benötigen oft eine strengere Kontrolle von Beschädigungen, Rillenverlauf und Anziehverfahren.

Wie verbessern konzentrische Rillen die Dichtungssicherung?

Konzentrische Rillen bieten eine kontrollierte Rauheit, die die Reibung erhöht und die Dichtungslage stabilisiert.

Sie können Dichtungsrutschen reduzieren und helfen, den Kontaktdruck aufrechtzuerhalten – vorausgesetzt, die Flanschfläche ist unbeschädigt und die Verbindung wird mit gleichmäßiger Vorspannkraft montiert.

Warum misst Sunhy sowohl Ra als auch Rz auf Flanschflächen?

Die Messung von sowohl Ra als auch Rz reduziert “falsche Freigaben”.”

Ra steuert die durchschnittliche Textur, während Rz empfindlicher auf tiefe Kratzer, Grübchen und extreme Spitzen reagiert, die oft Mikroleckagepfade verursachen.

Welche Werkzeuge überprüfen die Ra-Werte auf Edelstahlflanschen?

Tragbare Rauheitsmessgeräte, Tastprofilometer und optische Systeme werden häufig verwendet.

Für glaubwürdige Ergebnisse: Geräteeinstellungen (Grenzwellenlänge/Filter) aufzeichnen, mehrere Punkte im Dichtungsband messen und die Abtastrichtung relativ zur Rillenausrichtung bestätigen.

Wann sollten Ingenieure eine Flanschfläche nachbearbeiten?

Nachbearbeiten (oder ersetzen), wenn das Dichtungsband die Spezifikation nicht erfüllen kann oder Beschädigungen Leckagepfade erzeugen.

Typische Auslöser umfassen Ra/Rz außerhalb des Bereichs, radiale Kratzer über das Dichtungsband, Korrosionsgrübchen oder beeinträchtigte RTJ-Nutgeometrie.