Die Vermeidung von Hydraulikadapterausfällen ist entscheidend, um Ihre industriellen Systeme reibungslos am Laufen zu halten. Die meisten “plötzlichen” Ausfälle sind überhaupt nicht plötzlich. Sie sind das Endergebnis eines von drei Grundproblemen: (1) die falsche Schnittstelle (Gewinde-/Dichtungsstil-Fehlanpassung), (2) der falsche Lastpfad (Querlast, Biegung, Vibration, Überdrehmoment) oder (3) die falsche Sauberkeit (Partikel/Wasser/Luft im Fluid). Wenn Sie diese drei kontrollieren, sinkt die adapterbedingte Ausfallzeit deutlich.

Sehen Sie sich an, wie Ausfallzeiten durch Hydraulikadapter Probleme verschiedene Branchen beeinflussen können (typische Ergebnisse variieren je nach Anlage, Betriebszyklus und Wartungsreife):

| Branchen | Durchschnittliche Ausfallzeitkosten | Durchschnittliche monatliche Ausfallzeit | Monatliche Kostenauswirkung | Jährliche Kostenauswirkung |

|---|---|---|---|---|

| Forstwirtschaft | Variiert je nach Betrieb (Produktionsausfall + Feldeinsatz + Teilelogistik) | Variiert (saisonale Spitzen, Verzögerungen bei Fernwartung) | Variiert (oft dominiert von Logistik + Produktionsunterbrechung) | Variiert (bestimmt durch Häufigkeit von Wiederholungsfehlern) |

| Bergbau | Variiert (hochkapitalintensive Ausrüstung, lange Lieferzeiten) | Variiert (Reparaturwartezeiten + Zugangsbeschränkungen) | Variiert | Variiert |

| Konstruktion | Variiert (Mannschaftsleerlauf + Terminstrafen) | Variiert (Schwankungen der Baustellennutzung) | Variiert | Variiert |

| Herstellung | Variiert (Produktionsstopps + Ausschuss/Nacharbeit) | Variiert (geplante Stillstandszeiten vs. ungeplante) | Variiert | Variiert |

Möglicherweise treffen Sie auch auf:

- Notfallreparatur-Arbeitskosten, die sich schnell summieren (insbesondere wenn Armaturen “blind” ersetzt werden, anstatt die Ursache zu beheben).

- Qualitätsprobleme, die zu teurer Nacharbeit führen, wenn Zylinder oder Aktuatoren aufgrund von Druckverlust abweichen.

- Verzögerungen, die Projektfristen verschieben, wenn Ersatzadapter oder Schläuche nicht im gesamten Fuhrpark standardisiert sind.

Durch Beachtung der Montagedisziplin, Kompatibilitätsprüfungen und Fluidreinheit können Sie die Systemzuverlässigkeit verbessern und diese kostspieligen Probleme vermeiden. Wenn Sie Adapter und Rohrverbindungen für mehrere Standorte standardisieren, halten Sie eine interne Referenzseite für Ihr Team bereit (z. B., Klemmverbinder & Adapter), damit Techniker vor Ort nicht die Gewindearten erraten müssen.

Hydraulikadapter-Ausfall: Ursachen und Auswirkungen

Materialermüdung

Materialermüdung ist eine Hauptursache für Hydraulikadapter-Ausfälle. Ermüdung beginnt selten in der Mitte eines geraden Abschnitts. Sie beginnt dort, wo sich Spannungen konzentrieren: an Gewindeausläufen, Übergängen vom Sechskant zum Körper oder an einer Kerbe/Kratzer, die zu einem Rissinitiator wird. Frühe Anzeichen können Sie erkennen, indem Sie auf Verfärbungen, Haarrisse, Ausbluten an der Schnittstelle und Gewindeverformung nach wiederholter Nachbearbeitung achten.

Verwenden Sie diese Tabelle als praktische Checkliste für den Einsatz (typische Indikatoren – bestätigen Sie die Annahmekriterien mit Ihrem Standortstandard und dem Hersteller der Fittinge):

| Anzeichen von Materialermüdung | Beschreibung | Ursachen und Auswirkungen |

|---|---|---|

| Verfärbung | Farbveränderungen am Adapter | Lokale Erwärmung, chemischer Angriff oder Reibkorrosion; kann auf reduzierte Oberflächenfestigkeit hinweisen |

| Lose oder falsch ausgerichtete Armaturen | Bewegung oder Wackeln | Querkraft/Biegemoment, Vibration oder unzureichende Klemmung; beschleunigt Dichtungsverschleiß |

| Verschleißspuren und Abrieb | Kratzer oder Rillen | Schlauchreibung, Klemmenversagen oder abrasiver Schmutz; erzeugt Spannungsspitzen |

| Leckende Armaturen | Flüssigkeit um Armaturen | Verlust der Dichtungsspannung, beschädigter Sitz oder gerissener Körper; eskaliert schnell unter Spitzenbelastungen |

| Sichtbare Risse und Brüche | Feine Risse oder Brüche | Hochzyklische Ermüdung durch Pulsation + Vibration; sofort ersetzen |

| Korrosion und Rost | Rost oder pulveriger Rückstand | Lochkorrosion verringert den Querschnitt; kann Ermüdungsrisse auslösen |

| Verformung und Verzug | Gebogene oder verzerrte Fittings | Überdrehmoment, Schlag oder Nutzung des Adapters als “Griff” beim Schlauchverlegen |

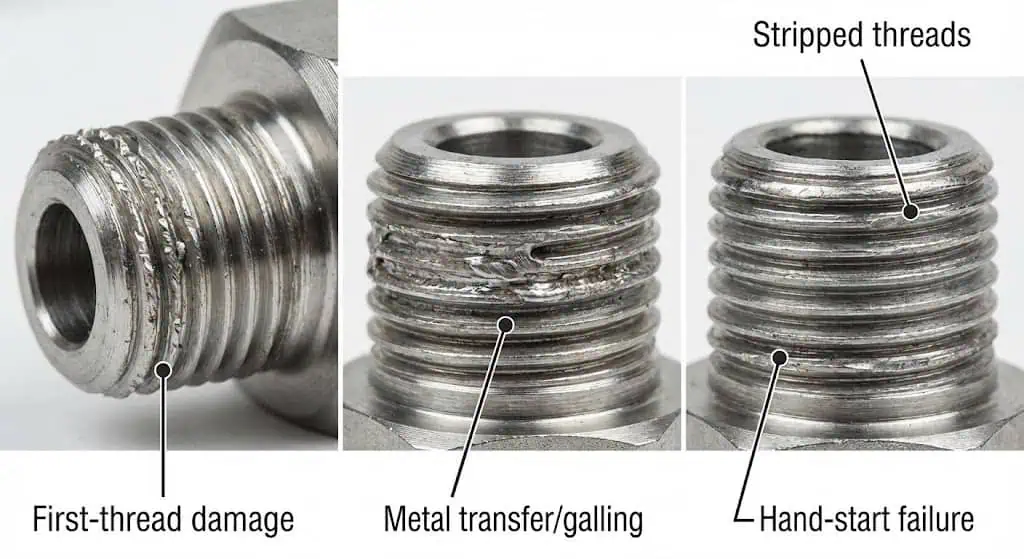

| Abgenutzte oder beschädigte Gewinde | Ausgerissene oder ungleichmäßige Gewinde | Gewindekreuzen, falsches Gewindeprofil oder Kontamination während der Montage |

| Ungewöhnliche Geräusche | Zischende oder mahlende Geräusche | Leckstrahlen, Lufteinschlüsse oder interner Verschleiß; als Sicherheitsproblem behandeln |

Ingenieurbeispiel (Ermüdung durch Querbelastung): Bei einer mobilen Einheit wurde ein gerader Adapter verwendet, um die Ausrichtung zwischen einem starren Anschluss und einem Schlauch zu ermöglichen. Der Schlauch zog bei jedem Zyklus seitlich am Adapter. Der Adapter riss schließlich am ersten eingreifenden Gewinde. Lösung: die Verlegung korrigieren, geeignete Klemmen hinzufügen und einen Schwenk-/Winkeladapter verwenden, der für den Lastpfad ausgelegt ist, anstatt Fehlausrichtung zu erzwingen.

Sunhy Hydraulikadapter verwenden üblicherweise Edelstahl- und Kohlenstoffstahloptionen. In der Praxis ist der größere Ermüdungsfaktor nicht allein die Materialgüte, sondern ob der Adapter in reiner Zugbelastung (gut) versus Biegung/Querbelastung (schlecht) belastet wird. Gestalten Sie Ihre Installation so, dass die Armatur abdichtet – nicht die Struktur trägt.

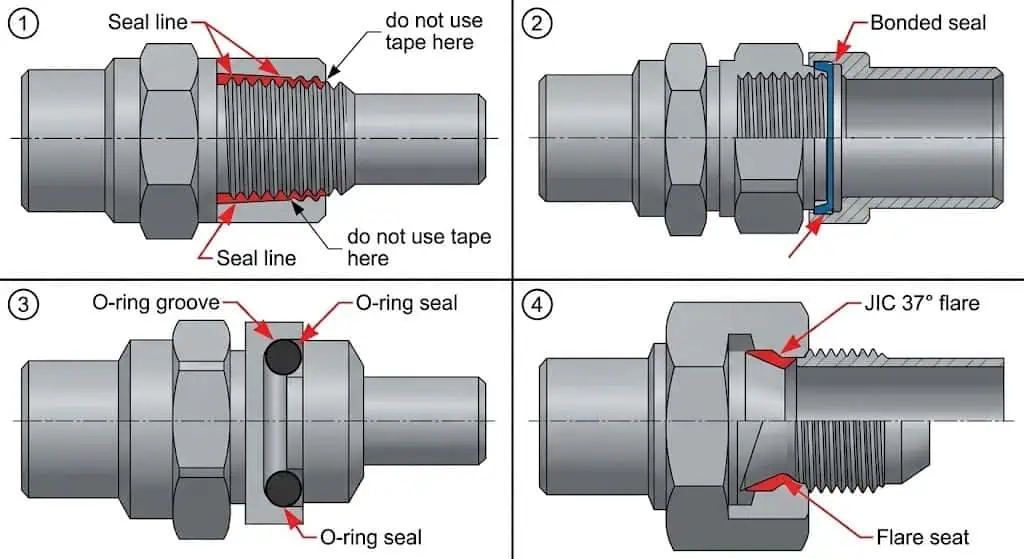

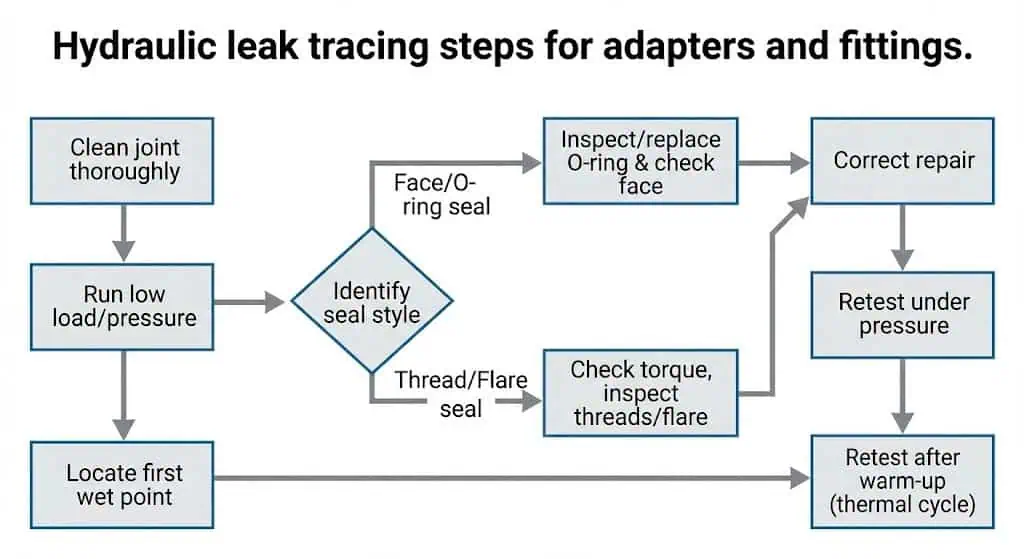

Unsachgemäße Installation

Unsachgemäße Installation und Montage können schnell zum Ausfall von Hydraulikadaptern führen. Der häufigste Installationsfehler ist nicht “Unterziehen” oder “Überziehen” isoliert betrachtet – es ist die Anwendung der falschen Anziehungsmethode für die Dichtungsart (z. B. die Verwendung von Dichtungsband bei einer Flansch-/ORFS-Dichtung oder das Unterlassen der Verwendung eines Gegenhalters, sodass der Anschluss verdreht wird).

Verwenden Sie diese Kontrollen als Ihren Mindeststandard auf jeder Baustelle, auf der Leckagen sicherheitskritisch sind:

- Identifizieren Sie die Schnittstelle vor der Montage (Gewindeform + Dichtungsmethode). Normenfamilien wie ISO 8434 definieren gängige Anschlussarten; Prüf-/Qualifizierungsmethoden sind in Dokumenten wie ISO 19879.

- Gewinde von Hand ansetzen, um Kreuzgewinde zu vermeiden; wenn es nicht leichtläufig ist, stoppen und den Gewindetyp erneut prüfen.

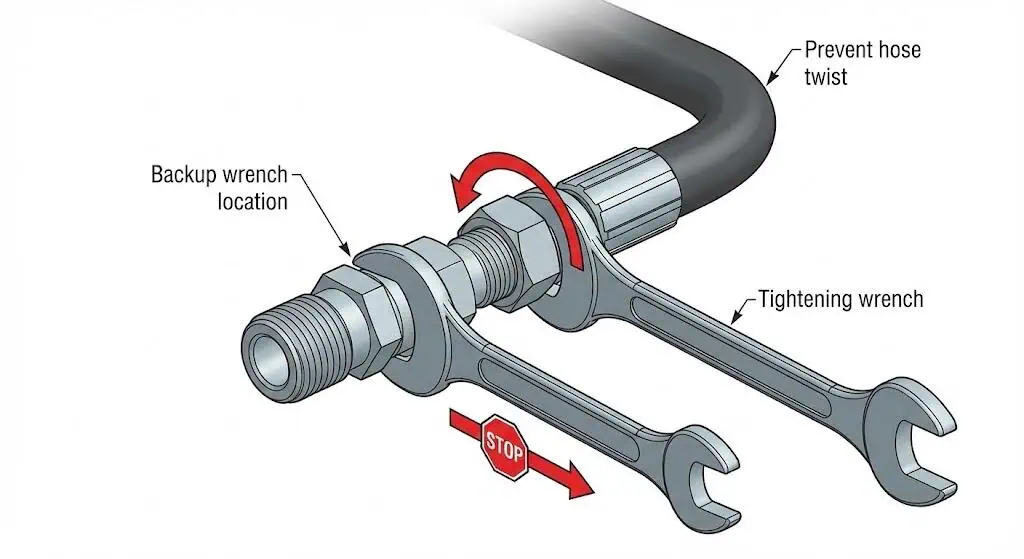

- Verwenden Sie einen Gegenhalter, um zu verhindern, dass das Drehmoment in den Anschluss, das Rohr oder das Verteilerstück übertragen wird.

- Nach Herstellermethode anziehen (Drehmoment oder Umdrehungen ab handfest). Drehmomentrichtwerte variieren je nach Material, Beschichtung und Schmierung – verwenden Sie veröffentlichte Spezifikationen anstelle von “Gefühl”.”

- Dichtflächen sauber halten: keine Farbe, Schmutz, Dichtbandreste oder Metallspäne am Sitz.

Technisches Beispiel (falsche Schnittstelle): Ein Techniker installierte ein Gewinde, das wie “die gleiche Größe” aussah, in einen Anschluss, aber der Gewindestandard war unterschiedlich (ein häufiger Fehler im Feld). Es zog sich teilweise fest, leckte dann aber unter Druck. Lösung: Überprüfen Sie mit einer Gewindelehre und einem Sitzidentifikationsleitfaden, standardisieren Sie dann die Adapterliste für diese Maschine, damit die falschen Teile nicht ausgewählt werden können.

Sunhy-Adapter sind für eine einfache Montage ausgelegt, aber die Installationsdisziplin bestimmt dennoch das Ergebnis. Ein guter Adapter, der falsch installiert wird, leckt immer noch; eine korrekte Schnittstelle, die sauber installiert und richtig angezogen wird, erzeugt eine stabile Dichtung.

Inkompatible Werkstoffe

Die Verwendung inkompatibler Materialien ist eine Hauptursache für den Ausfall von Hydraulikadaptern. Wenn Sie Metalle mischen, die nicht gut zusammenarbeiten, riskieren Sie galvanische Korrosion, Gewindefressen, geschwächte Dichtflächen und vorzeitiges Leckagen. Das Risiko steigt in feuchten, salzigen oder chemisch aggressiven Umgebungen.

| Risikotyp | Beschreibung |

|---|---|

| Korrosion | Inkompatible Materialien können galvanischen Angriff verursachen, was den Adapter schwächt und die Dichtsitzfläche aufrauht. |

| Schwächung | Verlust des effektiven Querschnitts und verringerte Dichtspannungsretention über die Zeit. |

| Ausfall | Leckagen, Gewindeschäden oder plötzlicher Bruch unter Pulsation oder Spitzenbelastung. |

Technisches Beispiel (galvanisch + Salz): Verschiedene Metallkombinationen, die Salzsprühnebel ausgesetzt waren, entwickelten Lochkorrosion im Dichtungsbereich. Das Leck war zunächst intermittierend (nur nach Druckspitzen), dann kontinuierlich. Lösung: Wechseln Sie zu einer kompatiblen Materialpaarung oder verwenden Sie Beschichtungen/Isolierungsstrategien und verbessern Sie Reinigungs-/Lagerpraktiken.

Sunhy bietet Edelstahl-, Messing- und Kohlenstoffstahl-Adapteroptionen an, sodass Sie das Material an das Fluid, das Anschlussmaterial und die Umgebung anpassen können. Das Ziel ist einfach: Vermeiden Sie, wo praktikabel, ungleiche Metallpaarungen, und spezifizieren Sie Oberflächenbehandlungen, wo Exposition unvermeidbar ist.

Korrosion und Umgebungsfaktoren

Korrosion ist eine der häufigsten Ursachen für Hydraulikadapter-Ausfälle. Feuchtigkeit, Chemikalien, Düngemittel und Salzwasser beschleunigen Lochkorrosion und Unterfilmkorrosion. Korrosion zeigt sich oft zuerst als “staubiger” Rückstand, dann als Leckage, sobald die Dichtfläche untergraben ist.

- Feuchtigkeit und Luftfeuchtigkeitseinwirkung

- Chemische und Salzwasserumgebungen

- Temperaturänderungen, die Mikrobewegungen und Dichtungsentspannung verursachen

- Ungünstige Materialauswahl

- Unzureichende Oberflächenbehandlung

- Unsachgemäße Lagerung und Wartung (ungekappte Enden sammeln Feuchtigkeit und Schmutz)

Sunhy-Adapter können bei Bedarf mit Oberflächenbehandlungen wie Zink- und Chrombeschichtung geliefert werden, während Edelstahloptionen oft für marine oder chemische Einwirkung gewählt werden. Bei wiederkehrender Korrosion nicht nur “das Material aufwerten” – auch die Verlegung, Reinigungspraxis und ob die Armatur seitlich belastet wird, überprüfen.

Empfohlene korrosionsbeständige Materialien für raue Umgebungen:

- Edelstahl (oft für marine und chemische Einwirkung ausgewählt)

- Kohlenstoffstahl mit Beschichtungen (üblich in Hochleistungsanwendungen, wenn Korrosionskontrollen vorhanden sind)

- Messing (typischerweise für niedrigere Drücke und milde Umgebungen)

- Speziallegierungen (werden verwendet, wenn sowohl Korrosions- als auch Festigkeitsanforderungen extrem sind)

Extreme Temperaturen

Extreme Temperaturen können die Lebensdauer von Hydraulikadaptern verkürzen. Temperaturschwankungen verändern die Dichtungsspannung. Metalle dehnen sich aus und ziehen sich zusammen, Elastomere versteifen oder erweichen, und Vibrationen “arbeiten” an der Verbindung. Dies zeigt sich als Leckagen nach Kaltstart, Hitzeeinwirkung oder schnellen Lastwechseln.

| Wirkung | Beschreibung |

|---|---|

| Materialausdehnung und -kontraktion | Thermische Zyklen können die Klemmkraft lockern, was zu Schwitzen und schließlich zu Leckagen führt. |

| Reduzierte Flexibilität | Kälte erhöht die Steifigkeit in Schläuchen/Dichtungen und erhöht die Wahrscheinlichkeit von Mikrorissen und Dichtungsschäden. |

| Änderungen der Fluidviskosität | Viskositätsänderungen können Druckabfall und Wärmeentwicklung erhöhen, was Dichtungen und Sitzflächen belastet. |

Technisches Beispiel (Leckage nach Heißstand): Eine Einheit lief bei Betriebstemperatur sauber, zeigte aber nach dem Abschalten Sickerstellen. Die Inspektion ergab, dass die Armatur gegen einen verschmutzten Sitz angezogen wurde; sobald sich die Dichtung während der Abkühlung entspannte, öffnete sich der Sickerweg. Lösung: Reinigen Sie die Sitzfläche, ersetzen Sie die Dichtung, montieren Sie dann sauber und ziehen Sie nach der korrekten Methode an.

Wählen Sie Materialien und Dichtungstypen, die dem tatsächlichen Temperaturbereich Ihres Systems (einschließlich Übergangsphasen) entsprechen, nicht nur dem “normalen Betriebswert”. Sunhys Edelstahloptionen können die Festigkeit in vielen anspruchsvollen Umgebungen aufrechterhalten, aber Dichtungsauswahl und Sauberkeit bleiben entscheidend.

Fluidkontamination

Hydraulikfluidkontamination ist eine häufige Ursache für den Ausfall von Hydraulikadaptern. Kontamination beschädigt Dichtflächen, erodiert Gewinde und beschleunigt den Verschleiß von Pumpen/Ventilen – dann verstärken Druckpulsation und Lufteinschluss die Leckage. Viele technische Referenzen und Filterhersteller behandeln die Kontaminationskontrolle als primären Zuverlässigkeitshebel; zum Beispiel, Schroeder Industries stellt fest, dass Kontamination einen großen Anteil an vorzeitigen Maschinenausfällen ausmachen kann.

Kontaminanten gelangen während der Fertigung, des Betriebs und insbesondere der Wartung in Ihr System. Die folgende Tabelle listet die gängigen Kategorien auf:

| Kontaminationsart | Beschreibung |

|---|---|

| Eingebaute Kontamination | Zurückgebliebene Partikel aus Fertigung und Montage |

| Umweltkontamination | Staub und Schmutz von externen Quellen |

| Erzeugte Kontamination | Verschleiß und Fluidzersetzung während des normalen Betriebs |

| Menschlich verursachte Kontamination | Eingebracht während der Wartung, wenn Sauberkeit vernachlässigt wird |

Um Kontamination zu verhindern, behandeln Sie jede Trennung als Sauberkeitsereignis:

- Verschließen Sie offene Leitungen sofort mit Kappen oder Stopfen; lassen Sie Anschlüsse nicht ungeschützt, während Sie “ein Werkzeug holen gehen”.”

- Spülen und filtern Sie nach dem Austausch von Komponenten; überprüfen Sie den Filterzustand und Bypass-Anzeigen.

- Verwenden Sie ein Sauberkeitsziel und messen Sie es. ISO-Sauberkeitscodierungen wie ISO 4406 werden häufig zur Beschreibung von Partikelzahlen verwendet.

- Vermeiden Sie das Mischen von Fluiden, sofern die Kompatibilität nicht bestätigt ist; Mischen kann Additive destabilisieren und Ablagerungsbildung verschlimmern.

Sunhy-Adapter verwenden enge Toleranzen und fortschrittliche Dichtungen, um das Eindringen von Verunreinigungen zu verhindern, aber die Kontaminationskontrolle ist in erster Linie eine Verfahrensdisziplin. Wenn Sie weniger Leckagen wollen, beginnen Sie mit sauberer Montage und abgedeckten Wartungspraktiken.

Überdruck

Überdruck ist eine kritische Ursache für das Versagen von Hydraulikadaptern. Kurzzeitige Spitzen können den stationären Messwert, den Sie auf einem Manometer sehen, überschreiten. Wenn das passiert, extrudieren Dichtungen, verformen sich Sitzflächen und Gewinde können nachgeben. Warnzeichen, die Sie nicht ignorieren sollten:

- Träge Reaktion auf Laständerungen

- Festsitzende Verdrängung in Pumpen

- Erhöhter Energieverbrauch

- Fluidbelüftung, die zu schwammigem Betrieb führt

- Sichtbare Fluidleckage nach Hochlastereignissen

Ingenieurbeispiel (spikegetriebene Leckage): Eine Maschine leckte nur bei schnellem Ventilschluss. Die Ursache war ein Druckspike, der die Dichtung wiederholt überlastete. Lösung: Überprüfen Sie die Einstellungen des Sicherheitsventils, bestätigen Sie das Vorhandensein/die Funktion von Stoßdämpfern (wo zutreffend) und ersetzen Sie den Adapter/die Dichtung, nachdem die Spike-Ursache behoben wurde. Wenn Sie Verbindungen qualifizieren, sind Prüfmethoden wie die in ISO 19879 beschriebenen dazu ausgelegt, die Leistung unter Druckbedingungen zu bewerten.

Tipp: Wenn eine Armatur nur “manchmal” leckt, verdächtigen Sie Druckspikes + Vibration + marginale Dichtungsspannung. Beheben Sie zuerst die Spike-Ursache und bauen Sie dann die Verbindung sauber wieder auf.

Durch das Verständnis dieser Ursachen für Hydraulikadapterausfälle können Sie proaktive Maßnahmen ergreifen, um Ihre Ausrüstung zu schützen und Ihren Betrieb reibungslos am Laufen zu halten.

Präventionsmaßnahmen für Hydraulikadapter- und Schlauchausfälle

Regelmäßige Inspektion und Wartung

Sie können die meisten Hydraulikadapterausfälle verhindern, indem Sie einen strengen Inspektions- und Wartungsplan einhalten.

Machen Sie Inspektionen spezifisch. “Fittings prüfen” ist zu vage. Eine nützliche Inspektion benennt, wonach gesucht werden muss, wo es auftritt und welche Maßnahme ergriffen wird, wenn es gefunden wird.

- Monatlich (Basislinie): Adapter, Anschlüsse und Schlauchenden auf Tropfen, Fressspurenstaub, rissige Beschichtung und Sitzschäden prüfen.

- Wöchentlich (hohes Risiko): für Hochdruck-, Hochtemperatur-, Hochvibrations- oder sicherheitskritische Ausrüstung.

- Nach jedem Eingriff: Überprüfen Sie nach dem ersten Betriebszyklus erneut und erneut nach der nächsten Temperaturschwankung.

- Verwenden Sie eine Checkliste, um alle kritischen Punkte abzudecken:

| Hauptlegierungselement | Beschreibung |

|---|---|

| Hydraulikflüssigkeit | Prüfen Sie Füllstand, Aussehen und Kontaminationsanzeigen; entnehmen Sie bei unklaren Trends eine Probe. |

| Filter | Überprüfen Sie Differenzdruck-/Bypass-Anzeigen; ersetzen Sie je nach Zustand. |

| Dichtungen | Suchen Sie nach Extrusion, Schnitten, Abflachung und chemischem Angriff; ersetzen Sie mit dem korrekten Material. |

| Systemtemperatur | Achten Sie auf Überhitzung und Hotspots in der Nähe von Engstellen. |

| Behälter | Auf Schaumbildung/Aeration und Feuchtigkeitseintritt prüfen. |

| Leckagen und Ausfransungen | Sofort beheben; bei Hochdrucksystemen nicht “abwischen und beobachten”. |

| Elektrischer Antriebsmotor | Auf abnormale Temperaturen prüfen, die auf Überlastung oder Verstopfung hinweisen können. |

| Ungewöhnliche Geräusche | Auf Aeration/Kavitation achten; als Zuverlässigkeits- und Schadensursache behandeln. |

| Visuelle Prozesskontrolle | Klemmstellen, Reibpunkte und freiliegende Gewinde auf Beschädigung prüfen. |

| Rohre und Verbindungen | Bestätigen, dass die Verlegung Querkräfte vermeidet; sicherstellen, dass keine Verbindung als strukturelle Stütze fungiert. |

- Dokumentieren Sie alle Befunde, nicht nur Reparaturen. Verfolgen Sie Vorkommen von “geringfügigem Schwitzen”, um wiederkehrende Problemstellen zu identifizieren und die Verlegung neu zu gestalten oder den Anschlusstyp zu standardisieren.

Tipp: Wenn Sie dieselbe Armatur wiederholt nachziehen, behandeln Sie dies als Fehleruntersuchung – nicht als Wartungsaufgabe. Nachziehen ist keine Ursache.

Richtige Montagepraktiken

Eine ordnungsgemäße Montage ist für eine zuverlässige Hydrauliksystemleistung unerlässlich.

Falsche Montage führt häufig zu Leckagen, Systemineffizienz und in schweren Fällen zum Bersten von Schlauch oder Armatur. Aus Sicherheitsgründen: Suchen Sie nie mit der Hand nach einer Hydraulikleckage – verwenden Sie Pappe/Holz oder Nachweismethoden und behandeln Sie Injektionsverletzungen als Notfall.

- Verwenden Sie nur vom Hersteller zugelassene Dichtmittel, wenn die Dichtungsart dies erfordert. Fügen Sie kein Klebeband zu Flansch-/Flanschdichtungen hinzu.

- Schrauben Sie Adapter von Hand an, um Kreuzgewinde zu vermeiden.

- Ziehen Sie mit der richtigen Methode (Drehmoment oder Umdrehungen ab Handfest) an. Veröffentlichte Richtlinien (Beispielreferenz: Parker Drehmoment-Richtlinienübersicht) betonen die Verwendung von Herstellerdaten anstelle von Schätzungen.

- Nach der Installation zuerst eine kontrollierte Niederdruckprüfung durchführen, dann auf Betriebsdruck bringen, während aus sicherer Position beobachtet wird.

- Adapter in verschlossenen Behältern lagern und Arbeitsflächen sauber halten, um Kontamination zu vermeiden.

Sunhy-Adapter verfügen über präzise Bearbeitung, die einen gleichmäßigen Sitz unterstützt, aber korrekte Installationspraktiken verhindern häufige Symptome von Adapterversagen (Tröpfeln, lockere Verbindungen, beschädigte Gewinde).

Material- und Komponentenkompatibilität

Die richtigen Materialien und Komponenten zu wählen, verhindert Korrosion, Leckagen und Systemausfälle.

Kompatibilität ist nicht nur “Metall gegen Metall”. Sie umfasst: Dichtungsart gegen Druckpulsation, Anschlussart gegen verfügbare Befestigungsmethode und Fluid-/Additivchemie gegen Elastomermaterial.

- Hydraulikfluidkompatibilität mit Dichtungen und Adaptermaterialien sicherstellen.

- Korrosionsbeständige Materialien für raue oder marine Umgebungen auswählen.

- Überprüfen, dass Materialien den Temperaturbereich Ihres Systems (einschließlich Transienten) bewältigen können.

- Verbindungen aus ungleichen Metallen minimieren, um galvanische Korrosion zu reduzieren.

- Wählen Sie das richtige Gewinde und die passende Dichtungsart für Ihre Anwendung (gängige Familien sind in Normen wie ISO 8434 definiert; Qualifizierungsmethoden werden in Referenzen wie ISO 19879 behandelt).

Sunhy bietet Adapter aus Edelstahl, Kohlenstoffstahl und Messing an, mit anpassbaren Oberflächenbehandlungen. Diese Flexibilität hilft Ihnen, Präventionsanforderungen an reale Feldbedingungen anzupassen, anstatt sich auf ein einziges Material für alles zu verlassen.

Bewältigung von Umweltherausforderungen

Umweltfaktoren wie Feuchtigkeit, Temperatur und Chemikalien können Ihr Hydrauliksystem beschädigen.

Die meisten “umweltbedingten” Ausfälle sind mit zwei Kontrollen vermeidbar: (1) halten Sie Feuchtigkeit aus Fluiden und Anschlüssen fern, und (2) halten Sie abrasiven Schmutz von Dichtflächen und Gewinden fern.

- Lagern Sie Hydraulikflüssigkeiten in verschlossenen Behältern, um Feuchtigkeit fernzuhalten.

- Halten Sie einen kontrollierten Lagerbereich für Fluide und Komponenten bereit.

- Planen Sie vorausschauende und präventive Wartung ein, um Probleme frühzeitig zu erkennen.

- Verwenden Sie Adapter mit geeigneten Oberflächenbehandlungen für Korrosionsbeständigkeit.

- Überwachen Sie Wasser im Öl und beheben Sie die Ursachen für Eindringen (Entlüfter, Reinigung, unverschlossene Anschlüsse).

Hinweis: Feuchtigkeit und Temperaturschwankungen können Korrosion, Fluidzersetzung und mikrobielles Wachstum verursachen. Diese Probleme äußern sich oft als Kavitationssymptome und wiederkehrende Anschlussleckagen.

Hydraulikschlauchversagen verhindern

Sie können Hydraulikschlauchversagen durch regelmäßige Inspektion, korrekte Verlegung und die richtige Produktauswahl verhindern.

Adapter und Schläuche versagen gemeinsam, da sie dieselben Ursachen teilen: Pulsation, Biegung, Abrieb, Temperatur und Kontamination.

- Prüfen Sie Schläuche auf Risse, Ausbeulungen, Leckagen oder Abrieb.

- Verlegen Sie Schläuche so, dass scharfe Biegungen und Kontakt mit rauen Oberflächen vermieden werden; befestigen Sie sie mit Klemmen, um Reibung und Querbelastung am Adapter zu verhindern.

- Verwenden Sie kompatible Fluide, um innere Schlauchdegradation zu verhindern.

- Installieren Sie Druckbegrenzungs-/Stoßdämpfungssteuerungen, um vor Druckspitzen und Überhitzung zu schützen.

- Halten Sie die richtige Fluidtemperatur ein, um die Schlauchlebensdauer zu verlängern.

- Fügen Sie externen Schutz wie Schläuche oder Umwicklungen für Schläuche in hochvibrationsreichen Bereichen hinzu.

- Wählen Sie verschleißfeste Schläuche für anspruchsvolle Anwendungen.

Sunhys Engineering und maßgeschneiderte Lösungen helfen Ihnen, diese Herausforderungen zu bewältigen. Durch die Auswahl zuverlässiger Komponenten und die Anwendung konsistenter Installationspraktiken reduzieren Sie das Risiko von Schlauchversagen und verbessern die Gesamtzuverlässigkeit.

Denken Sie daran: Prävention ist immer kostengünstiger als Notfallreparaturen. Konzentrieren Sie sich zunächst auf Schnittstellenidentifikation, Sauberkeit und korrekte Lastpfade.

Häufige Ursachen für Hydrauliksystemausfälle

Adapter- und Schlauchprobleme

Adapter- und Schlauchprobleme sind eine Hauptursache für Hydrauliksystemausfälle.

Typischerweise treten Lecks und Unterleistung auf, wenn Adapter oder Schläuche nicht korrekt ausgewählt, verlegt oder gewartet werden. Der Ausfallmechanismus ist oft vorhersehbar: schlechte Verlegung erzeugt Querlast; Querlast lockert die Dichtspannung; Leckagen führen Luft ein; Luft erhöht Wärme und Verschleiß; dann versagt die Verbindung wiederholt.

- Häufige Ursachen sind:

- Unsachgemäße Installation

- Falsche Schlauchverlegung

- Fehlerhafte Kupplungsauswahl (falscher Dichtungstyp für den Einsatzzweck)

- Verschlissene oder beschädigte Schläuche und Adapter

- Leckagen an Anschlussstellen, die “nachgezogen” statt untersucht werden

Sunhys Präzisionsbearbeitung und Oberflächenbehandlungsoptionen können die Dichtungszuverlässigkeit unterstützen, aber der größte Zuverlässigkeitsgewinn ergibt sich meist aus Standardisierung: weniger Gewinde-/Dichtungsvarianten, klare Kennzeichnung und konsistente Montagepraxis.

Systemüberhitzung

Überhitzung ist eine der häufigsten Ursachen für Hydrauliksystemausfälle.

Wenn die Fluidtemperatur über sichere Werte steigt, sinkt die Dichtungslebensdauer und Leckagen werden wahrscheinlicher. Überhitzung ist meist ein Symptom für Ineffizienz: Kontamination, falsche Ventileinstellung, blockierte Wärmetauscher oder übermäßige Druckverluste.

| Häufige Ursachen für Überhitzung | Auswirkung auf das System |

|---|---|

| Kontaminiertes Hydraulikfluid | Beschleunigt Verschleiß, schädigt Dichtungen, erhöht Leckagen |

| Verstopfter Wärmetauscher | Erhöht die Fluidtemperatur und verringert die Viskositätsstabilität |

| Luftansaugung und Kavitation | Beschädigt Komponenten und erhöht die Pulsation |

| Überdimensionierte oder überlastete Teile | Erhöht die Systembelastung und Wärmeentwicklung |

| Unzureichender Fluidfluss | Verringert die Kühlleistung und erhöht die lokale Erwärmung |

Sie können Überhitzung verhindern, indem Sie die Filtration aufrechterhalten, Kühler sauber halten und Druckentlastungs-/Ventileinstellungen überprüfen. Adapter, die Korrosion widerstehen und die Sitzoberfläche erhalten, helfen, aber die Temperaturregelung ist eine Systemverantwortung.

Verschmutzung und Verschleiß

Kontamination ist eine Hauptursache für Ausfälle in Hydrauliksystemen.

Feste Partikel verschleißen Dichtungen und Sitzflächen, Wasser korrodiert und zersetzt Additive, und Luft verursacht Belüftung/Kavitation. Sobald der Verschleiß beginnt, erzeugt das System mehr Abrieb und beschleunigt seinen eigenen Schaden. Ein praktischer Kontaminationsplan umfasst: abgedeckte Wartungspraktiken, gemessene Sauberkeitsziele (z. B. ISO 4406-Berichterstattung) und Filter, die auf den Betriebszyklus ausgelegt sind.

Tipp: Wenn Sie denselben Adapter wiederholt austauschen, überprüfen Sie die Kontamination (Proben + Filter) und die Verlegung (Seitenlast + Vibration). Adapter versagen selten “allein”.”

Sie können die meisten Hydraulikadapterausfälle verhindern, indem Sie proaktive Schritte unternehmen. Regelmäßige Inspektionen, korrekte Installation und die Auswahl kompatibler Materialien helfen alle, Ihr System zu schützen. Wenn Sie hochwertige Adapter wie die von Sunhy verwenden, erhöhen Sie die Haltbarkeit und reduzieren wiederkehrende Lecks.

- Vorbeugende Wartung beseitigt die meisten vermeidbaren Ausfälle, indem sie Weinen, Reibungspunkte und Kontaminationstrends frühzeitig erkennt.

- Hochwertige Komponenten widerstehen Leckagen, wenn die Schnittstelle korrekt angepasst und sauber montiert ist.

- Frühzeitige Inspektionen erkennen Probleme, bevor sie zu Rissen oder Sitzflächenschäden anwachsen.

- Proaktive Pläne reduzieren Ausfallzeiten, indem sie Teile und Anziehverfahren über Teams hinweg standardisieren.

Bleiben Sie voraus, indem Sie Ihr System häufig überprüfen. Wählen Sie zuverlässige Komponenten, standardisieren Sie Schnittstellen und machen Sie Sauberkeit zu einer Priorität für langfristigen Erfolg.

FAQ

Was sind die häufigsten Anzeichen für einen Ausfall von Hydraulikadaptern?

Leckagen, wiederkehrendes Schwitzen nach erneutem Anziehen, lockere Verbindungen und beschädigte Gewinde sind die häufigsten Anzeichen.

Achten Sie auch auf Fressspurenstaub an der Verbindung, Sitzschäden, Korrosion im Dichtungsbereich und Zischen, das auf ein Hochdruckleck hinweist. Behandeln Sie jegliches Sprühen oder Nadelstichleck als Sicherheitsrisiko.

- Suchen Sie nach Flüssigkeit um Verbindungen herum (frische + getrocknete Rückstände)

- Prüfen Sie auf sichtbare Schäden (Kerben an Dichtflächen, rissige Beschichtung, Gewindeverformung)

- Hören Sie auf Zisch- oder Schleifgeräusche (Leckstrahl- oder Kavitationssymptome)

Wie oft sollten hydraulische Adapter überprüft werden?

Überprüfen Sie Adapter mindestens einmal im Monat als Basis.

Für Hochdruck-, Hochschwingungs-, Hochtemperatur- oder sicherheitskritische Systeme wöchentlich und nach jedem Eingriff inspizieren. Fügen Sie eine zusätzliche Prüfung nach dem ersten Betriebszyklus nach der Montage hinzu.

Tipp: Verwenden Sie eine wiederholbare Checkliste und verfolgen Sie “kleine Lecks”. Eine Verbindung, die wiederholt “nachgezogen werden muss”, versagt.

Welche Materialien eignen sich am besten für Hydraulikadapter in rauen Umgebungen?

Edelstahl und entsprechend beschichteter Kohlenstoffstahl sind gängige Wahlmöglichkeiten.

Das beste Material hängt von Korrosionsbelastung, erforderlicher Festigkeit und Kompatibilität mit dem Anschlussmaterial ab. Bei Salzwasser oder aggressiven Chemikalien priorisieren Sie Korrosionsbeständigkeit und stabile Dichtflächen.

| Material | Beste Anwendungsfälle |

|---|---|

| Rostfreier Stahl | Marine, chemische Einwirkung, hohes Korrosionsrisiko |

| Kohlenstoffstahl | Schwerlastanwendungen, bei denen Beschichtungen und Wartungskontrollen vorhanden sind |

| Messing | Niederdruck, milde Umgebungen |

Wie verhindert man Leckagen in Hydrauliksystemen?

Verwenden Sie die korrekte Schnittstellenidentifikation, saubere Montage, korrektes Anziehen und Kontaminationskontrolle.

Leckagevermeidung ist kein einzelner Schritt – es ist eine Kette. Brechen Sie einen beliebigen Link (falsches Gewinde, verschmutzter Sitz, Querbelastung, Druckspitze, verschmutzte Flüssigkeit) und die Verbindung wird lecken.

- Bestätigen Sie Gewinde- und Dichtungstyp vor der Montage

- Ziehen Sie mit der korrekten Methode (Drehmoment oder Umdrehungen ab handfest) an und verwenden Sie einen Gegenhalter

- Ersetzen Sie abgenutzte Dichtungen und verwenden Sie beschädigte Teile nicht wieder

- Reinigen Sie Gewinde und Dichtflächen; verschließen Sie offene Leitungen während der Wartung

- Schulen Sie Personal in konsistenten Montagepraktiken

Warum sollten Sie Sunhy Hydraulikadapter wählen?

Sunhy Adapter konzentrieren sich auf präzise Passform, Materialoptionen und Korrosionsschutzmaßnahmen.

Sie erhalten konsistente Abmessungen, mehrere Materialauswahlen und Oberflächenbehandlungsoptionen – nützlich, wenn Sie Teile über Standorte und Betriebsumgebungen hinweg standardisieren. Um das beste Ergebnis zu erzielen, kombinieren Sie gute Komponenten mit verifizierter Schnittstellenidentifikation und sauberer Montagepraxis.

Kann man PTFE-Band oder Gewindedichtmittel an Hydraulikadaptern verwenden?

Verwenden Sie Dichtmittel nur dort, wo das Gewinde selbst die Dichtung ist – und nur, wenn das Herstellerverfahren dies zulässt.

Fügen Sie PTFE-Band nicht an Flansch- oder Flächenabdichtungsverbindungen hinzu (diese dichten an der Sitzfläche/Fläche, nicht am Gewinde). Lose Bandfragmente können auch das System kontaminieren. Wenn Sie unsicher sind, stoppen Sie und bestätigen Sie die Dichtungsmethode vor der Montage.

Was ist der schnellste Weg, um “falsches Gewinde”-Ausfälle zu vermeiden?

Standardisieren Sie Ihre Anschlussfamilien und überprüfen Sie sie mit Lehren vor der Montage.

Halten Sie eine Gewindesteigungslehre und Messschieber im Feldkit bereit und kennzeichnen Sie gängige Adapter nach Gewinde + Dichtungsart. Reduzieren Sie nach Möglichkeit die Anzahl der auf demselben Asset verwendeten Gewindenormen, um Auswahlfehler bei dringenden Reparaturen zu verhindern.