Zur Montage von Swagelok-Fittings müssen Sie eine präzise Abfolge einhalten, um eine sichere und dichte Verbindung zu gewährleisten. In der Praxis lassen sich die meisten “rätselhaften Leckagen” auf eine von drei Hauptursachen zurückführen: Das Rohrende war nicht vollständig eingesetzt, das Anziehen (Mutterumdrehungen) wurde nicht korrekt durchgeführt oder der Außendurchmesser des Rohrs war an der Stelle beschädigt, an der die Zwingen abdichten. Beginnen Sie mit geprüften Komponenten (Materialzertifikate, korrekte Größe, keine gemischten Marken), verwenden Sie die richtigen Verfahren und prüfen Sie vor dem Druckaufbau. Die typische Montage umfasst diese Hauptschritte:

- Setzen Sie das Rohr vollständig in das Fitting ein bis es am Anschlag aufliegt. Ziehen Sie die Mutter handfest an.

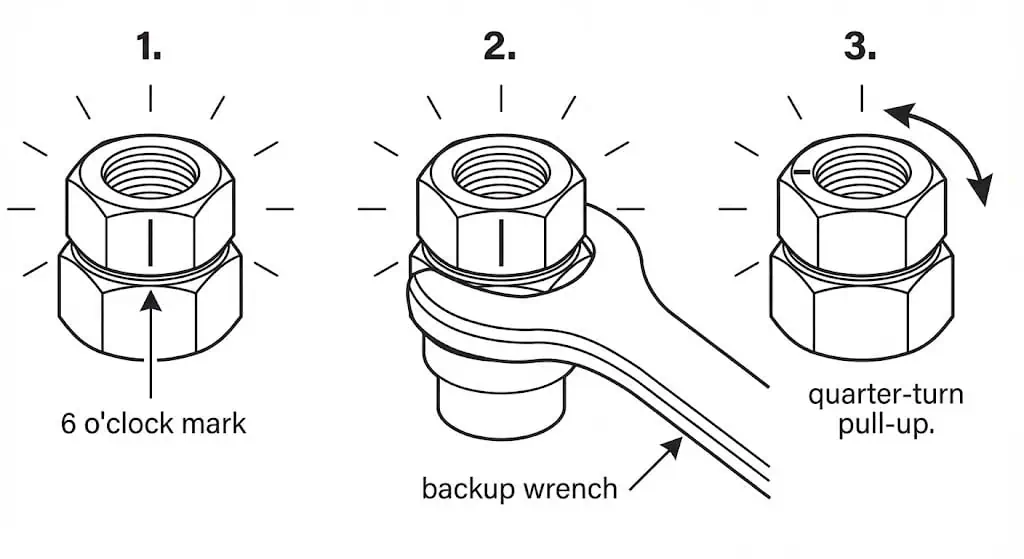

- Markieren Sie die Mutter an der sechs-Uhr-Position.

- Halten Sie das Fittinggehäuse fest und ziehen Sie die Mutter eineinviertel Umdrehungen an.

Zwei praktische Klarstellungen, die Nacharbeit reduzieren: (1) Die Methode “1¼ Umdrehungen ab handfest” gilt für viele gängige Rohrgrößen, aber sehr kleine Größen können ein anderes Anziehen erfordern (folgen Sie der Herstellertabelle), und (2) der Wiederaufbau ist nicht dasselbe wie die Erstmontage – bringen Sie die Mutter in die zuvor angezogene Position zurück, anstatt frische 1¼ Umdrehungen hinzuzufügen.

Die Einhaltung dieser Schritte hilft Ihnen, eine sichere und dauerhafte Verbindung zu erreichen.

| Was Sie tun | Warum es wichtig ist (technischer Grund) | Schnelle Vor-Ort-Prüfung |

|---|---|---|

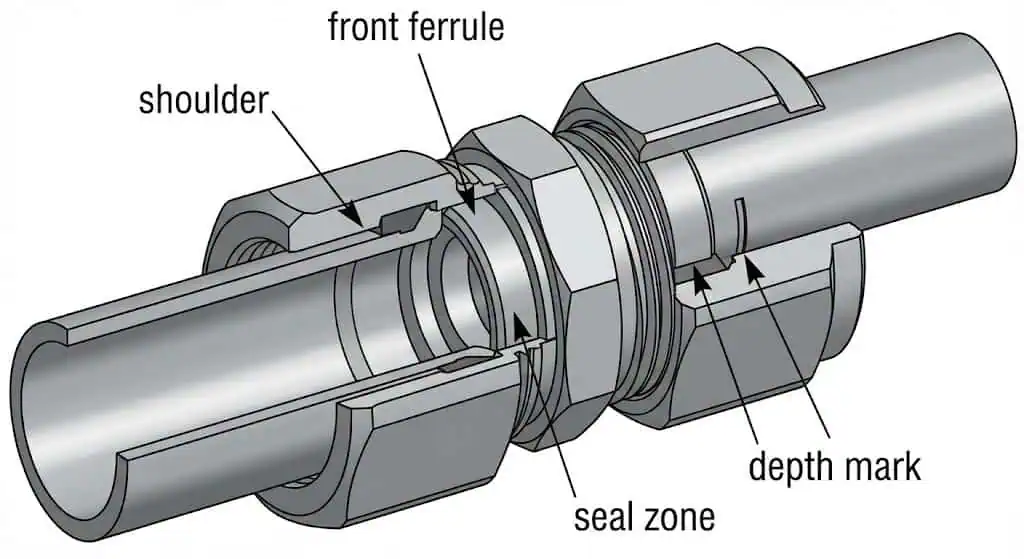

| Rohrende liegt auf der Schulter auf | Hülsen werden an der vorgesehenen Stelle aufgequetscht; verhindert zu flaches Greifen und Ausreißgefahr | Einstichtiefe markieren oder Tiefenmarkierwerkzeug verwenden; nach dem Zusammenbau prüfen, ob die Markierung an der Mutter ist |

| Kontrolliertes Anziehen (Umdrehungen ab handfest) | Setzt Hülsen und erzeugt eine gesicherte, dichte Verbindung ohne das Rohr zu quetschen | Mutter markieren; Endposition überprüfen; gegebenenfalls das richtige Prüfwerkzeug verwenden |

| Gegenhalter am Körper | Verhindert Körperrotation, die Rohrleitung verdrehen und Spannung/Ermüdung verursachen kann | Die Rohrflansche bleiben ausgerichtet; die Rohrleitung bleibt rechtwinklig ohne “Verdrehung”.” |

Vorbereitung für Swagelok Typ Fittings

Werkzeuge und Materialien

Sie benötigen die richtigen Werkzeuge und Materialien für eine sichere und effektive Installation. Aus technischer Sicht bedeutet “richtige Werkzeuge”, dass Sie drei Variablen kontrollieren können: Rohrrechtwinkligkeit, Rohr-Außendurchmesser-Oberflächenzustand und Mutterdrehung (Anziehen). Die Verwendung hochwertiger Komponenten – wie Sunhy Edelstahlfittings – kann angemessen sein, wenn Sie Maßhaltigkeit, Materialrückverfolgbarkeit und Kompatibilität mit Ihrer Rohrspezifikation überprüfen können.

- Schneiden & vorbereiten: Rohrschneider (oder Feinzahnsäge mit Rechtwinkel-Führung), Innen-/Außenentgratungswerkzeug, Reinigungstücher.

- Montagekontrolle: zwei passend dimensionierte Schraubenschlüssel (einer als Gegenhalter am Körper, einer an der Mutter), Markierungsstift/Farbstift für die Positionsmarkierung.

- Verifizierung: Messschieber für Rohr-Außendurchmesser, Sichtprüflicht und ein herstellergenehmigter Spaltprüflehre, falls zutreffend.

- Sauberkeit: Lösungsmittel, das mit Ihrem Medium kompatibel ist (z. B. IPA für die allgemeine Reinigung), und trockene, ölfreie Luft oder Stickstoff zum Ausblasen (insbesondere für Instrumentierung und Gasanwendungen).

Swagelok’s Rohrdatenblatt vermerkt wiederholte erfolgreiche Tests von Edelstahl-Rohrverschraubungen mit Rohrhärten bis zu 200 HV / 90 HRB und verknüpft auch die zulässigen Rohrdruckberechnungen mit der ASME B31.3-Methodik. Wenn Ihr Rohr härter als der empfohlene Bereich ist oder der Außendurchmesser beschädigt ist, können die Überwurfmutter möglicherweise nicht zuverlässig abdichten.

Die folgende Tabelle zeigt gängige Werkstoffe und typische Konformitätsreferenzen, die bei Rohrverschraubungs-Installationsprojekten (Sauerstoffanwendungen, Offshore und korrosiven Umgebungen) zu sehen sind:

| Materialtyp | Konformitätsstandards | Beschreibung |

|---|---|---|

| 316/316L SS (Rohr üblich) | ASTM A269/A269M | Gängige Spezifikation für Instrumentenrohre für korrosionsbeständige Anwendungen; Außendurchmesser-Finish und Härte zur Unterstützung wiederholbarer Ferrule-Dichtung überprüfen. |

| Alloy 2507 | NACE MR0175/ISO 15156 | Oft für nasse H2S (saure) Umgebungen spezifiziert; die Auswahl muss dem durch die Norm definierten Anwendungsbereich und den benetzten Expositionsbedingungen der Komponente entsprechen. |

| Alloy 625 | NACE MR0175/ISO 15156 | Nickellegierung für hohe Korrosionsbeständigkeit; die genaue Produktform und den für Projektspezifikationen erforderlichen Qualifizierungsweg überprüfen. |

| NORSOK Qualified (Hersteller/Prozess) | NORSOK M-650 | Qualifizierungsrahmen für Offshore-Anwendungen zur Überprüfung der Herstellerkompetenz und Prozessfähigkeit für Sondermaterialien (keine “Materialgüte” an sich). |

Technische Anmerkung: “Konformität” ist kein Slogan – fordern Sie EN 10204 3.1/3.2 Materialprüfberichte an, wo Ihr Projekt sie erfordert, bestätigen Sie, dass Druckklasse/Bewertungen an Ihre Rohrwandstärke gekoppelt sind, und überprüfen Sie die chemische Kompatibilität mit Ihrem Medium (Chloride, H2S, Ammoniak, Sauerstoffdienst usw.).

Prüfung von Rohrleitungen und Fittings

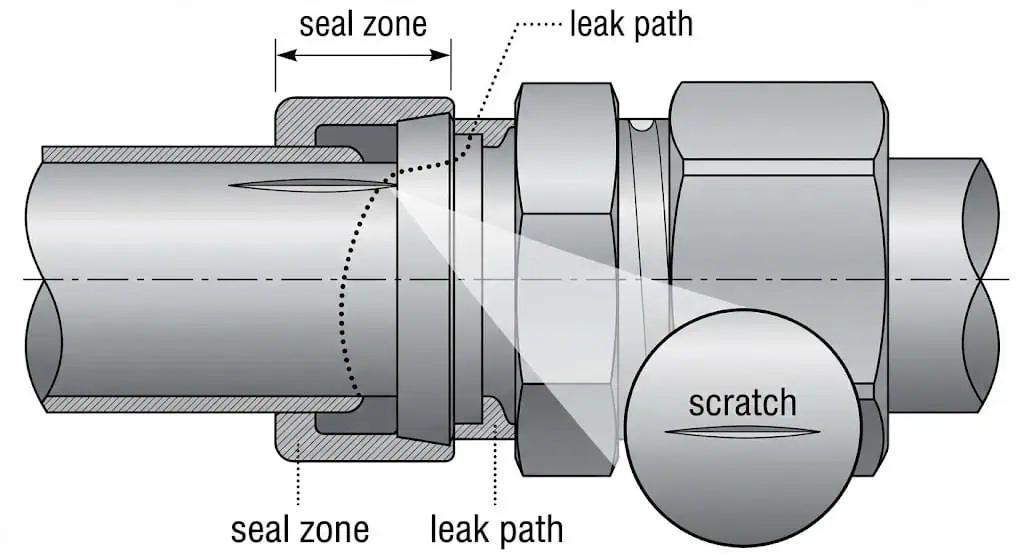

Immer Rohrleitungen und Fittings prüfen bevor der Installationsprozess beginnt. Dieser Schritt vermeidet vermeidbare Lecks und Rohrschäden. In der Praxis dichten die Überwurfmuttern auf dem Außendurchmesser des Rohrs ab – daher können kosmetische Kratzer auf der Außenseite zu funktionalen Leckagen führen.

Befolgen Sie diese Schritte, um Sicherheit und Zuverlässigkeit zu gewährleisten:

- Befolgen Sie die Anweisungen des Herstellers genau.

- Prüfen Sie alle Teile auf Dellen, Gewindeschäden, Verunreinigungen und Fressen (häufig bei Edelstahlgewinden bei unsachgemäßer Behandlung).

- Stellen Sie sicher, dass das Rohr den korrekten Außendurchmesser und die richtige Wandstärke für die Armatur aufweist und dass es nicht ovalisiert ist (ein nicht rundes Rohr verringert die Kontaktkonsistenz der Überwurfmutter).

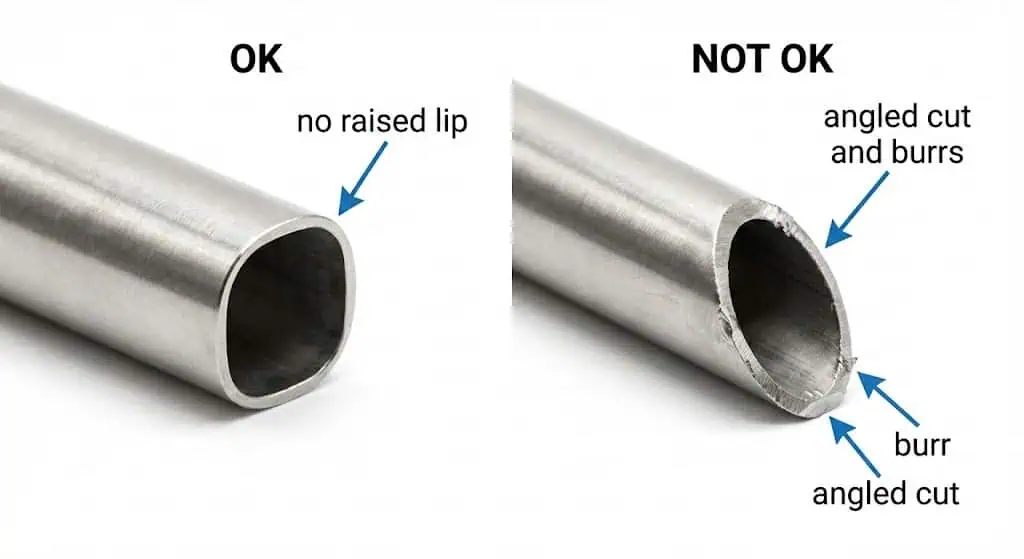

- Schneiden, entgraten und reinigen Sie Rohre sorgfältig; zwingen Sie ein Rohr nicht über Widerstände hinweg – finden Sie die Ursache (Grat, Ovalität, Fehlausrichtung).

Tipp: Verwenden Sie sowohl Ihre Augen als auch Ihre Hände, um nach Knicken, abgeflachten Abschnitten, Schweißnahtfehlern (bei geschweißten Rohren) und Kratzern am Außendurchmesser im Dichtungsbereich zu prüfen. Wenn der Außendurchmesser beschädigt ist, schneiden Sie bis zum sauberen Rohr zurück, anstatt darauf zu hoffen, dass die Überwurfmutter “es trotzdem abdichtet”.” Eine Rohrqualitäts-Checkliste ist eine nützliche Vorabkontrolle, um wiederkehrende Lecks zu reduzieren.

Feldfall (Leck beim ersten Druckaufbau): Eine Stickstoff-Probenleitung zeigte nach der Montage ein langsames Blasenleck. Die Ursache war ein flacher Längskratzer am Außendurchmesser genau dort, wo die vordere Überwurfmutter abdichtet. Die Lösung bestand darin, 25–40 mm bis zum unbeschädigten Rohr zurückzuschneiden, das Ende neu vorzubereiten und die Armatur neu anzufertigen; zur Vorbeugung sollten Rohrenden während des Transports geschützt und geschnittene Längen mit Kappen gelagert werden.

Reinigung und Schneiden

Eine ordnungsgemäße Reinigung und Schneidung bereitet das Rohr für eine sichere Installation vor. Verwenden Sie einen Rohrschneider (bevorzugt für wiederholte Rechtwinkligkeit) oder eine Feinzahnsäge mit einem Ausrichtführungsgerät. Das geschnittene Ende muss rund und rechtwinklig sein – ein abgewinkelter Schnitt kann ein vollständiges Anliegen an der Schulter verhindern und das Aufpressen der Überwurfmutter verschieben.

- Entgraten innen und außen: Entfernen Sie alle überstehenden Grate. Innere Grate können Partikel abschaben und in Ventile, Regler und Instrumente eintragen.

- Reinigen Sie die Außendichtungszone: Mit einem fusselfreien Tuch abwischen; IPA oder ein zugelassenes Lösungsmittel verwenden; mit sauberer Luft/Stickstoff trocknen.

- Nach der Vorbereitung sauber halten: Rohrenden abdecken, wenn die Leitung nicht sofort montiert wird (insbesondere für Gas, Sauerstoff und analytische Probenahme).

Durch die Einhaltung dieser Vorbereitungsschritte legen Sie die Grundlage für eine reibungslose und sichere Installation.

Rohr-Fitting-Montageschritte

Einführen des Rohrs

Immer Rohr vollständig einführen in die Armatur, bis sie den Anschlag erreicht, für eine sichere Verbindung. Dies ist die Grundlage einer zuverlässigen Rohrarmatur-Installation.

Sie müssen sicherstellen, dass das Rohr fest gegen den inneren Anschlag der Armatur sitzt. Dies positioniert das Rohr korrekt, sodass die Überwurfmuttern wie vorgesehen eingreifen und Sie flachen Biss, Rohrauszug oder Leckagepfade vermeiden.

Befolgen Sie diese Abfolge für Swagelok-Typ-Armaturen:

- Führen Sie das Rohr in den vormontierten Armaturkörper ein.

- Drücken Sie das Rohr hinein, bis es am Anschlag ansteht.

- Halten Sie das Rohr an Ort und Stelle, während Sie die Mutter handfest anziehen (lassen Sie das Rohr in diesem Schritt nicht zurückspringen).

Tipp: Wenn Sie wiederholt “fast angesetzte” Rohre finden, fügen Sie eine Einführtiefenkontrolle hinzu: Markieren Sie den Rohr-Außendurchmesser an der Rückseite der Mutter vor dem Anziehen, oder verwenden Sie eine Tiefenmarkierungsmethode aus der Herstelleranleitung. Dies ist eine schnelle Methode, um unvollständiges Einführen auf überfüllten Panels zu erkennen.

Feldfall (intermittierende Leckage unter Vibration): Eine Kompressor-Instrumentenleitung bestand eine statische Leckprüfung, leckte aber nach Vibration. Die Ursache war eine innere Gratbildung, die ein vollständiges Ansetzen des Rohrs verhinderte; die Verbindung wurde leicht versetzt aufgepresst und entspannte sich unter zyklischer Belastung. Die Lösung war Nachschneiden/Entgraten/Reinigen und Neuherstellung; die Prävention ist obligatorisches Entgraten + visuelle Bestätigung eines rechtwinkligen Endes vor der Montage.

Sunhy’s Fertigungsqualität kann bei der Wiederholgenauigkeit helfen, aber die korrekte Sitzung bleibt die Verantwortung des Installateurs – keine Armatur “korrigiert selbst” einen nicht sitzenden Rohr. .

Anziehen der Mutter

Ziehen Sie die Mutter zunächst von Hand an, dann verwenden Sie einen Schraubenschlüssel, um die Drehung gemäß Herstellerangaben abzuschließen. Dieser Schritt setzt die Hülsen und erzeugt eine gesicherte, dichte Dichtung.

Verwenden Sie diese Methode für Swagelok-Typ-Armaturen:

- Ziehen Sie die Mutter mit den Fingern an, bis Sie einen festen Widerstand spüren.

- Markieren Sie die Mutter an der sechs-Uhr-Position (Lackstift/Marker).

- Halten Sie den Armaturkörper mit einem Gegenhalter-Schraubenschlüssel ruhig (verhindert Rohrverdrehung).

- Verwenden Sie einen weiteren Schraubenschlüssel, um die Mutter anzuziehen die angegebene Anzahl an Umdrehungen über handfest hinaus (üblicherweise 1¼ Umdrehungen für viele Größen; kleine Größen können abweichen – befolgen Sie die Herstellertabelle).

Technische Anmerkung: In Hochdruck- oder Hochsicherheitsfaktorsystemen fordern einige Herstellerangaben eine zusätzliche Überprüfung, dass “das Rohr sich nicht von Hand dreht oder axial bewegt”, vor dem endgültigen Anziehen. Es geht hier nicht um rohe Gewalt – sondern darum, zu bestätigen, dass das Rohr vollständig sitzt und eingerastet ist, bevor Sie das Anziehen durchführen.

Vermeiden Sie zwei häufige Fehlerarten: Unterziehen (unzureichende Ferrule-Einstellung, Risiko von Leckagen/Herausziehen) und Überziehen (Rohr-Außendurchmesser-Kollaps, Ferrule-Beschädigung, Gewindefressen). Beide sind im Feld verursachte Probleme und beide sind mit Markierungen und der korrekten Methode vermeidbar.

Feldfall (Fressen und “eingefrorene Mutter”): Eine Edelstahlmutter wurde hart betätigt, ohne Gegenschlüssel und mit wiederholten Start-/Stopp-Bewegungen an einem abgenutzten verstellbaren Schraubenschlüssel. Die Gewinde frästen und klemmten ein, bevor das richtige Anziehen erreicht wurde. Die Reparatur erforderte das Abschneiden der Baugruppe. Prävention: richtige Schraubenschlüsselgröße, gleichmäßiges Anziehen, Gegenschlüssel und Befolgen der Hersteller-Schmierempfehlungen für größere Größen, wo zutreffend.

Sunhy’s Doppelhülsen-Kompressionstechnologie kann eine starke Dichtungsleistung bieten, wenn Ihre Rohrspezifikation und Installationsprozedur kontrolliert werden. Die Schlüsselvariable bleibt die korrekte Rohrvorbereitung und der korrekte Anzug.

Montageprüfung

Überprüfen Sie stets Ihre Montage, um zu bestätigen, dass die Armatur ordnungsgemäß installiert und dicht ist. Tun Sie dies bevor Sie isolieren Leitungen, bündeln Rohre oder setzen Paneele wieder in Betrieb – Zugänglichkeit macht die Fehlersuche kostengünstig.

Verwenden Sie diese Prüfungen:

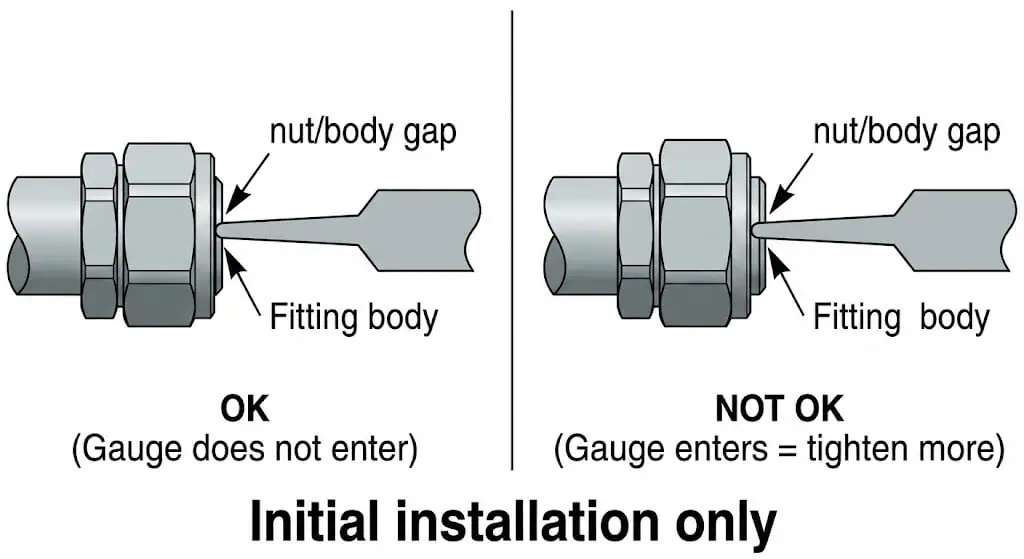

- Verwenden Sie einen Spaltprüflehre um den korrekten Anzug dort zu verifizieren, wo der Hersteller ihn angibt (typischerweise für die Erstinstallation bei geeigneten Größen/Materialien).

- Prüfen Sie den Spalt zwischen der Mutter und dem Sechskant des Körpers. Die Lehre sollte passen, wie der Hersteller definiert (“zwingen” Sie die Lehre nicht).

- Bestätigen Sie visuell die Drehbewegung der Mutter (Ihre 6-Uhr-Marke hat sich um den angegebenen Betrag verschoben).

- Bestätigen Sie, dass das Rohr nicht zurückgewichen ist, indem Sie prüfen, ob Ihre Einführungsmarkierung (falls verwendet) sich noch an der Mutterposition befindet.

Hinweis: Drucken Sie das System immer ab, bevor Sie die Festigkeit einer Rohrverbindungsarmatur einstellen. Niemals “unter Druck nachziehen”. Wenn Sie eine zuvor montierte Armatur wieder zusammenbauen, bringen Sie die Mutter mithilfe von Ausrichtungsmarkierungen in die zuvor angezogene Position zurück; wenden Sie keine zusätzliche vollständige Erstmontage-Drehsequenz an.

Nach den mechanischen Prüfungen führen Sie eine Dichtheitsprüfung durch, die für Ihren Betrieb geeignet ist: Seifenlösung für Niederdruckluft/Stickstoff, Druckabfallprüfung für abgeschlossene Volumina oder Helium-Massenspektrometer-Methoden für Hochreinheits-/kritische Anwendungen. Wählen Sie die Methode, die den Dichtheitsanforderungen und dem Gefahrenprofil entspricht.

Durch Befolgen dieser Schritte stellen Sie jedes Mal eine sichere, zuverlässige und dichte Rohrverbindungsarmatur-Installation sicher.

Sicherheit und Best Practices

Persönliche Schutzausrüstung

Sie müssen während der Installation stets die richtige persönliche Schutzausrüstung (PSA) tragen, um sich vor Verletzungen zu schützen.

Handschuhe, Schutzbrille und Schutzkleidung schützen vor scharfen Rohrkanten und unerwarteten Freisetzungen. Verwenden Sie Gesichtsschutz und Barrieren bei Arbeiten an unter Druck stehenden Gassystemen oder wo gespeicherte Energie erheblich ist. Behandeln Sie jede Leitung als unter Druck stehend, bis Sie die Isolierung und Druckentlastung verifiziert haben.

Druckprüfung

Sie müssen Druckprüfungen durchführen nach der Installation, um zu bestätigen, dass das System dicht und sicher ist.

Druckprüfungen validieren Ihre Baugruppe unter kontrollierten Bedingungen, bevor Sie das System in Betrieb nehmen. Hydrostatische Prüfungen sind oft bevorzugt, wenn möglich; pneumatische Prüfungen bergen ein höheres gespeichertes Energie-Risiko und erfordern typischerweise strengere Kontrollen (Sperrzonen, schrittweise Druckbeaufschlagung und zusätzliche PSA).

Bleeden Sie ein System nicht durch Lösen einer Verbindungsmutter. Diese Praxis kann zu Verletzungen führen und Dichtflächen beschädigen. Verwenden Sie stattdessen die vorgesehenen Entlüftungs-/Bleed-Punkte und befolgen Sie Ihr Standortverfahren.

| Zertifizierung | Beschreibung |

|---|---|

| ISO 9001:2015 | Zertifizierung des Qualitätsmanagementsystems (Umfang und ausstellende Stelle prüfen) |

| PED 2014/68/EU | Konformitätsbewertungsrahmen der Druckgeräterichtlinie in der EU (Konstruktion/Herstellung/Konformitätsbewertung) |

| CE-Zulassungen | EU-Konformitätserklärungen (bestätigen, welche Produkte/Kategorien die Erklärung abdeckt) |

Diese Referenzen sind nur relevant, wenn sie zu Ihrem tatsächlichen Einsatz passen: Druck, Temperatur, zyklische Belastungen, Vibration, Korrosionsumgebung und regulatorischer Umfang. Betrachten Sie Zertifikate als Eingaben für Ihre technische Überprüfung, nicht als Ersatz dafür.

Befolgung der Herstellervorgaben

Sie sollten stets den Herstellervorgaben folgen für die ordnungsgemäße Installation von Rohrverbindungen. Wenn Verfahren zwischen Marken abweichen, gehen Sie davon aus, dass der Unterschied real ist, bis das Gegenteil bewiesen ist.

- Verwenden Sie nur flanschlose Rohrverbindungen mit Doppelhülse, wie für den Systembetrieb vorgeschrieben.

- Wenn Ihr Projekt Qualifizierungsprüfungen für mechanisch befestigte Verbindungen erfordert, beziehen Sie sich auf anwendbare Normen wie ASTM F1387 (wie vom Auftraggeber/Spezifikation gefordert).

- Stellen Sie sicher, dass nur geschultes Personal die Installation durchführt; die höchsten Leckraten, die ich sehe, sind fast immer Schulungs-/Prozessprobleme, nicht “schlechte Verbindungen”.”

- Bereiten Sie das Rohr vor und markieren Sie es gemäß den Empfehlungen des Herstellers (Tiefenmarkierung, Uhrzeitmarkierungen, korrektes Anziehen für Größe/Material).

- Verwenden Sie Werkzeuge, die vom Hersteller der Rohrverbindungen zugelassen sind, und vermeiden Sie abgerundete oder verstellbare Werkzeuge, die Flächen beschädigen und Überdrehmoment begünstigen.

Richten Sie nach der Installation einen Wartungs-/Inspektionsplan basierend auf dem Risiko Ihres Systems ein: Vibration, thermische Zyklen, korrosive Umgebung und Folgen von Leckagen. Für kritische Anwendungen fügen Sie regelmäßige Sichtprüfungen für Rohrhalterungen/Klemmen und für “Leitungsspannung” hinzu, die durch Fehlausrichtung verursacht wird.

Tipp: Eine gute bewährte Praxis ist “null vermeidbare Variablen”: konsistente Rohrspezifikation, konsistente Montagemethode, konsistenter Inspektionsschritt und klare Regeln zur Vermeidung der Vermischung von Komponenten.

Vermeidung häufiger Fehler bei Swagelok-Typ-Fittings

Vermischung von Komponenten

Sie sollten niemals Komponenten verschiedener Hersteller beim Einbau von Swagelok-Typ-Fittings mischen.

Aus technischer Sicht ist “sieht kompatibel aus” kein Konstruktionsstandard. Ferrule-Geometrie, Härte, Oberflächenbeschaffenheit und Toleranzen variieren je nach Hersteller. Das Mischen von Teilen kann eine Baugruppe ergeben, die fest erscheint, aber bei Temperaturwechsel oder Vibration unvorhersehbar abdichtet.

Das Mischen von Komponenten verschiedener Hersteller kann das Leckagerisiko erhöhen und Garantien sowie Zulassungen ungültig machen. Unabhängige Studien zeigen auch, dass Schrumpf- und Dichtmechanismen bei Zwillings-Ferrule-Konstruktionen variieren, selbst wenn Teile ähnlich aussehen.

Um diesen Fehler zu vermeiden:

- Verwenden Sie stets Fittings, Ferrules und Muttern desselben Herstellers und derselben Produktfamilie.

- Überprüfen Sie Verpackung und Teilenummern vor der Installation – insbesondere wenn mehrere Marken im gleichen Lager gelagert werden.

- Schulen Sie Ihr Team darin, Vermischungen zu erkennen und zu verhindern (eine einfache Zwei-Behälter-Regel nach Marke reduziert Fehler schnell).

Übermäßiges oder unzureichendes Anziehen

Sie müssen Swagelok-Typ-Fittings gemäß den Anweisungen des Herstellers anziehen, um eine ordnungsgemäße Dichtung zu gewährleisten.

Übermäßiges Anziehen kann den Außendurchmesser des Rohrs verformen oder die Hülsen beschädigen. Unzureichendes Anziehen kann zu Leckagen führen oder Rohrbewegungen unter Last ermöglichen.

Um diese Fehler zu vermeiden:

- Befolgen Sie die Installationsschritte genau und verwenden Sie Markierungen für die Ausrichtung.

- Stellen Sie sicher, dass das Rohr vor dem Anziehen fest auf der Schulter aufliegt (verwenden Sie bei Bedarf Tiefenmarkierungen).

- Verwenden Sie einen Spaltprüflehre, wo für die Erstinstallation angegeben; behandeln Sie ihn nicht als universell für den Wiederaufbau.

- Stützen Sie das Rohr so, dass die Armatur nicht gezwungen ist, Fehlausrichtungsbelastungen aufzunehmen.

Tipp: Wenn Sie eine “zusätzliche Drehung” benötigen, um ein Leck zu stoppen, halten Sie an und diagnostizieren Sie. Typische Ursachen sind Rohrbeschädigung, falscher Rohr-Außendurchmesser/Wandstärke, unvollständiges Einsetzen, gemischte Komponenten oder Wiederzusammenbau wie bei einem Erstanschlag.

Wiederverwendung von Überwurfmutter oder Armaturen

Sie sollten Überwurfmutter nicht wie neue Komponenten wiederverwenden.

Überwurfmutter verformen sich beim Erstanschlag. Die Wiederverwendung von Überwurfmutter an einem neuen Rohrstück ist ein häufiger Grund für Lecks, da die Überwurfmutter bereits auf einen vorherigen Außendurchmesser und eine Position aufgepresst sind.

Beste Praktiken umfassen:

- Bewegen Sie “gebrauchte Überwurfmutter” nicht auf neue Rohre. Verwenden Sie neue Überwurfmutter/Mutter gemäß den Anforderungen des Herstellers und Ihrer QA-Regeln.

- Wiederzusammenbau ist akzeptabel, wenn Sie die gleiches Fitting auf der gleichen Rohrleitung: Markieren Sie das Rohr an der Rückseite der Mutter und ziehen Sie eine Linie über die Schlüsselweiten von Mutter/Körper vor dem Demontieren, dann setzen Sie die Mutter wieder in die zuvor angezogene Position.

- Beschädigte oder gefressene Komponenten entsorgen; Lecks nicht durch wiederholtes Überziehen nachziehen.

Regelmäßige Schulungen und Selbstaudits helfen Ihnen, diese häufigen Fehler zu vermeiden. Sorgfältiger Rohrhandling, kontrolliertes Anziehen und ein Prüfschritt tragen alle zu einer sicheren und zuverlässigen Installation bei.

Durch Kontrolle von Rohrvorbereitung, Sitz, Anziehen und Prüfung können Sie Swagelok-Typ-Fittings sicher und konsistent installieren. Das praktische Ziel ist nicht “fest”, sondern “korrekt montiert und überprüfbar”.”

| Häufige FAQ | Kurze Antwort |

|---|---|

| Sind Fittings verschiedener Marken austauschbar? | Nein. Mischen Sie keine Muttern, Hülsen und Körper verschiedener Marken. |

| Warum ist das Vermischen riskant, selbst wenn es “passt”? | Geometrie/Toleranzen und Quetschmechanismen unterscheiden sich; die Dichtung wird unvorhersehbar. |

| Brauche ich eine Kappe oder einen Stopfen? | Kappen dichten Rohrenden ab; Stopfen dichten Anschlüsse ab. Wählen Sie je nachdem, was Sie abdichten möchten. |

Die Verwendung der richtigen Armaturen senkt die Wartungskosten, verhindert vermeidbare Lecks und verbessert die Verfügbarkeit – hauptsächlich durch weniger Nacharbeit und Leckagesuche.

FAQ

Können Sie Swagelok-Ferrulen oder -Fittings wiederverwenden?

Verwenden Sie Hülsen nicht als “neue” Teile für neue Rohre wieder.

Hülsen werden bei der ersten Montage gequetscht. Ihre Wiederverwendung an einem anderen Rohr führt oft zu Lecks. Eine Wiederzusammenbau ist akzeptabel, wenn es sich um dasselbe Fitting am selben Rohr handelt – verwenden Sie Ausrichtungsmarkierungen und bringen Sie die Mutter in die vorherige Anzugsposition zurück.

Wie erkennt man, ob die Armatur ausreichend angezogen ist?

Verwenden Sie die Hersteller-Verifizierungsmethode für die Fittinggröße/-material.

Bei vielen Fittings wird bei der Erstinstallation eine Spaltprüflehre verwendet, um ausreichenden Einzug zu bestätigen. Überprüfen Sie auch Ihre Mutter-Uhrzeiger-Markierung und dass das Rohr vollständig eingesetzt blieb (Tiefenmarkierung, falls verwendet).

Welche Werkzeuge werden für die Montage benötigt?

Sie benötigen einen Rohrschneider, ein Entgratwerkzeug, passend dimensionierte Schraubenschlüssel und (falls angegeben) eine Spaltprüflehre.

Diese Werkzeuge steuern Rechtwinkligkeit, Sauberkeit und Einzug – drei Variablen, die entscheiden, ob Sie eine stabile Dichtung erhalten. Für eine prozessbereite Checkliste siehe diese leckfreie Verbindung Anleitung.

Können Sie Komponenten verschiedener Marken mischen?

Nein, Sie sollten niemals Komponenten verschiedener Hersteller mischen.

Auch wenn die Gewinde greifen, ist die Quetsch- und Dichtungsgeometrie der Hülse nicht über Marken hinweg standardisiert. Das Mischen von Teilen kann latente Lecks erzeugen, die nach thermischer Zyklisierung oder Vibration auftreten.

Welche Sicherheitsausrüstung sollten Sie während der Montage tragen?

Sie sollten Handschuhe, Schutzbrille und Schutzkleidung tragen.

Entgraten und Schneiden erzeugen scharfe Kanten; Druckbehälter speichern Energie. Vor Anpassung oder Demontage Isolierung und Druckentlastung überprüfen.

Können Sie eine Armatur mehrmals demontieren und wieder montieren?

Ja, wenn sie korrekt wieder zusammengebaut wird.

Vor der Demontage das Rohr an der Rückseite der Mutter markieren und eine Linie über die Außenflächen von Mutter/Körper ziehen. Beim Wiederzusammenbau Rohr/Führungsringe vollständig einsetzen und die Mutter anhand der Markierungen auf die zuvor angezogene Position zurückdrehen – nicht wie bei einem neuen Anzug behandeln.

Welche Rohrspezifikation sollte ich für Instrumentenleitungen anfordern?

Beginnen Sie mit der Besitzer-/Projektspezifikation, dann bestätigen Sie ASTM-Güte, Wandstärke und Oberflächenzustand.

Gängige Edelstahl-Instrumentenrohrreferenzen umfassen ASTM A269/A269M. Für die Leistung von Doppel-Führungsringen stellen Sie sicher, dass der Außendurchmesser des Rohrs sauber und unbeschädigt ist und die Härte im empfohlenen Bereich des Herstellers liegt.