Sie benötigen die richtigen NPT-Rohrverschraubungen, um Ihr Projekt sicher und zuverlässig zu halten. Wählen Sie basierend auf (1) dem tatsächlich am Anschluss vorhandenen Gewindestandard, (2) der Bauart/Norm des Fittings, (3) der Materialverträglichkeit mit dem Medium und der Umgebung und (4) dem Druck/Temperatur unter Betriebs- und Störbedingungen. Edelstahl-NPT-Fittings werden häufig in industriellen Rohrleitungssystemen, maritimen Anlagen und chemischen Anwendungen eingesetzt, wenn Korrosionsbeständigkeit erforderlich ist. Wenn Sie Edelstahlfittings kaufen, bestätigen Sie die Gewindeform (NPT vs. NPTF vs. BSP), überprüfen Sie die Fittingnorm (z. B. beziehen sich geschmiedete Gewindefittings häufig auf ASME B16.11) und wählen Sie ein für Ihr Medium bewährtes Dichtmittel.

- Industrielle Rohrleitungssysteme

- Lebensmittel- und Getränkeverarbeitung (Versorgungs- und Hilfsleitungen; produktberührende Leitungen vermeiden meist NPT-Spalten)

- Maritime und küstennahe Systeme

- Pharmazeutische Herstellung (Versorgungsleitungen; hygienische produktberührende Leitungen folgen meist ASME BPE-Klemm-/Schweißstandards)

NPT-Rohrverschraubungen verstehen

Was sind NPT-Fittings

NPT-Fittings verwenden ein konisches Gewindedesign, um eine druckdichte Verbindung in Rohrleitungssystemen zu bilden.

Die häufig zitierte Norm ist ASME B1.20.1 für allgemeine Zoll-Konusrohrgewinde. Die Gewindeform beträgt 60° und der Konus ist 1:16 auf dem Durchmesser (oft als 0,75 Zoll pro Fuß beschrieben). Wenn Sie ein NPT-Außengewinde in ein NPT-Innengewinde eindrehen, nimmt der Flankenkontakt mit dem Eingriff zu und das Dichtmittel füllt spiralförmige Leckagewege. Für Anwendungen, bei denen “trockene Dichtung” erforderlich ist, sind NPTF- (Dryseal-)Gewinde (häufig nach ASME B1.20.3) so ausgelegt, dass sie die Abhängigkeit von Dichtmittel durch Kamm-/Grund-Übermaß verringern – dennoch ist es gute Praxis, den Montageanleitungen des Komponentenherstellers zu folgen.

Praktische Werkstattprüfung: Wenn Ihr System importiert ist, gehen Sie nicht davon aus, dass “Rohrgewinde = NPT”. Überprüfen Sie mit einer Steigungslehre und einer Gewindelehre oder einem zuverlässigen Gewindeidentifikationsleitfaden, bevor Sie das Drehmoment anwenden.

Merkmale von NPT-Standard-Rohrverschraubungen

Die Merkmale von NPT-Standard-Rohrverschraubungen helfen Ihnen, eine dichte, leckresistente Verbindung zu erreichen, wenn die Gewinde korrekt sind und die Verbindung ordnungsgemäß montiert ist.

Der Dichtmechanismus ist keine Dichtung. Es handelt sich um einen kontrollierten Metall-auf-Metall-Gewindeflankeneingriff plus Dichtmittel, das die spiralförmigen Leckpfade füllt. Zu den Hauptmerkmalen gehören:

- Konische Gewinde, die den Flankenkontakt beim Anziehen erhöhen.

- 60-Grad-Gewindewinkel und Konus, die durch die nationale Rohrgewindenorm (häufig nach ASME B1.20.1 referenziert) geregelt sind.

- Mechanische Haltekraft hauptsächlich durch Gewindeflankeneingriff; Dichtung verbessert durch Dichtmittel (PTFE-Band oder anaerobes/Pasten-Dichtmittel, je nach Medium ausgewählt).

- Klare Einschränkung: Beschädigte Gewinde (Kratzer, Kreuzgewinde, Fressen) werden schnell zu Leckpfaden – insbesondere bei Edelstahl-auf-Edelstahl-Verbindungen.

- Montageregel für Ingenieure: Wenn die Verbindung frühzeitig bindet, stoppen und inspizieren; das Erzwingen eines nicht passenden oder gefressenen Gewindes reißt oft den weiblichen Anschluss oder zerstört die ersten Gewindegänge.

Praxisbeispiel (Montagefehler): In einem Kompressor-Skid an der Küste wurde ein 316 SS NPT-Außengewinde ohne für das Medium geeignetes Schmiermittel/Dichtmittel in einen Edelstahl-Innengewindeanschluss eingeschraubt. Die Mutter “fühlte sich früh fest an” aufgrund von Fressen. Ergebnis: abgerissene Gewindespitzen, anhaltende Leckage bei 150–180 psi Zyklusdruck. Lösung: beide Teile ersetzen, NPT mit Lehre prüfen, mit dem Medium kompatibles Dichtmittel auftragen, nach Eingriffsrichtlinie anziehen und unter Zyklusdruck erneut testen.

Vorteile einer leckdichten Verbindung

Eine leckdichte Verbindung schützt Ihr System und hält den Betrieb sicher, aber “leckdicht” hat Bedingungen.

NPT kann in vielen Anwendungen zuverlässig funktionieren, wenn Sie die Grundlagen kontrollieren: korrekter Gewindestandard, guter Gewindezustand, korrektes Dichtmittel und korrekter Gewindeeingriff. Vorteile umfassen:

- Konische Gewinde reduzieren Luft- oder Flüssigkeitsaustritt bei richtigem Eingriff und Abdichtung.

- Geringe Teileanzahl und breite Verfügbarkeit in nordamerikanischen Lieferketten.

- Funktioniert gut für Versorgungs- und Hilfsleitungen, bei denen häufiger Demontage nicht erforderlich ist.

- Gute Vibrationsbeständigkeit, wenn der Eingriff korrekt ist und die Dichtmittelauswahl Temperatur und Medium entspricht.

Wo NPT oft Probleme verursacht: Häufiger Demontage, hoher Vibration bei schlechtem Eingriff, verschmutzten Gewinden (Klebebandreste), Sauerstoff-/Reinbetrieb ohne zugelassene Materialien oder versehentliche Vermischung mit BSP-Gewinden.

Projektanforderungen für die Auswahl der richtigen NPT-Rohrverschraubungen

Anwendung und Umgebung

Sie müssen Ihre NPT-Rohrverschraubungen an die spezifische Anwendung und Umgebung Ihres Projekts anpassen.

Beginnen Sie mit dem Medium (Luft, Wasser, Dampf, Kohlenwasserstoffe, Lösungsmittel), definieren Sie dann den Temperaturbereich (normal + Störfall), Druckbereich (statisch + Stoß), Vibration/Zyklisierung und Korrosionsfaktoren (Chloride, Reinigungschemikalien, Salzsprühnebel). Wählen Sie dann entsprechend das Material der Verschraubung und die Konstruktionsnorm.

- Häufige Anwendungen für NPT-Standard-Rohrverschraubungen umfassen:

- Drucksysteme

- Kühlsysteme

- Gasversorgungsleitungen

- Hydrauliksysteme (Niederdruck- und Hilfskreisläufe; viele Hydraulikkreisläufe bevorzugen ORB/JIC/Kegel)

- Hochdruckreiniger

- Hausinstallation

- Industrielle Druckluftkompressoren

- Brauereien und Brennereien (Versorgungsleitungen; Produktkontakt verwendet typischerweise hygienische Klemm-/Schweißverbindungen)

- Kraftfahrzeug-Kraftstoffsysteme (anwendungsspezifisch; Gewinde und Dichtungsmethode prüfen)

- Landwirtschaftliche Bewässerung

- Wichtige Faktoren zur Bewertung vor der Auswahl der richtigen NPT-Rohrverschraubungen:

- Materialverträglichkeit mit Medium und Reinigungsmitteln

- Druck-Temperatur-Bewertung der Verschraubung und des Gegenanschlusses

- Korrosionsfaktoren (Chloride, Reinigungschemikalien, Salzsprühnebel)

- Mechanische Faktoren (Vibration, thermische Zyklen, Biegebelastung am Anschluss)

- Größe/Konfiguration und Zugänglichkeit für korrekte Montage

- Qualitätskontrollen: Gewindeprüfung, Materialzertifikate (MTR/CMTR), Rückverfolgbarkeit bei Bedarf

Tipp: In Küsten- oder Reinigungsbereichen wird üblicherweise 316/316L statt 304 gewählt, um das Risiko von Chlorid-Lochkorrosion zu verringern. Bei wiederholter Salzeinwirkung sollten Sie auch Spalten kontrollieren und stehende Taschen um die Verbindung vermeiden.

Praxisfall (Umgebungsfehlanpassung): Eine kleine Spülleitung für Meerwasser verwendete 304 NPT-Fittings, weil “Edelstahl ist Edelstahl”. Lochkorrosion begann an den Gewindegründen (Spalt + Chloride). Lösung: Aufrüstung auf 316/316L, Verbesserung der Entwässerung und Reduzierung der stehenden Einwirkung um die Verbindung.

Sicherheit und Konformität

Sie müssen sicherstellen, dass Ihre Fittings alle Sicherheits- und Konformitätsstandards für Ihre Branche erfüllen.

Für industrielle Rohrleitungen bedeutet Konformität üblicherweise (1) korrekter Gewindestandard, (2) korrekter Fitting-Konstruktionsstandard und Druckklasse, (3) korrekter Materialstandard und (4) Dokumentation, die Ihren QA-Anforderungen entspricht. Für hygienische Branchen bedeutet es auch, Verbindungstypen zu wählen, die gereinigt und inspiziert werden können.

- Branchen mit strengen Anforderungen umfassen:

- Lebensmittel und Getränke

- Pharmazeutische und biopharmazeutische Industrie

- Chemische Verfahrenstechnik

| Norm / Zertifizierung | Was es regelt (warum es wichtig ist) |

|---|---|

| ASME B1.20.1 | NPT-Gewindeform, Konus und Maßanforderungen; reduziert Fehlpassung und Leckagerisiko. |

| ASME B16.11 | Maße, Klassen und Materialanforderungen für geschmiedete Gewinde- und Muffenschweißfittings; verknüpft mit Druck-Temperatur-Auslegung durch Rohrleitungscodes. |

| ASME B31 (z.B. B31.3 / B31.1) | Systemweite Rohrleitungsauslegungsregeln (zulässige Werte, Prüfung, Materialien, Druck-Temperatur-Grenzen). |

| ASTM-Materialnormen (z.B. A182/A276 für Edelstahl) | Materialchemie/mechanische Eigenschaften; entscheidend für Korrosion, Zähigkeit und Rückverfolgbarkeit. |

| ASME BPE | Hygienische Auslegungserwartungen für die Bioprozessierung; produktberührende Leitungen vermeiden oft NPT-Spalten und bevorzugen Klemmen- oder Schweißkonstruktionen. |

| ISO 9001 (Lieferanten-QMS) | Prozesssteuerungskonsistenz; ersetzt keine technischen Normen, unterstützt aber die Wiederholbarkeit. |

Hinweis: In geregelten sanitär-/produktkontaktfähigen Anwendungen wird NPT oft vermieden, da Gewindespalten Rückstände festhalten können. Viele Anlagen verwenden NPT für Versorgungsleitungen und setzen Klemmen- oder Schweißverbindungen für produktkontaktfähige Rohrleitungen ein.

Materialauswahl für NPT-Fittings

Edelstahl vs. andere Materialien

Sie sollten Edelstahl für NPT-Rohrverschraubungen wählen, wenn Sie Haltbarkeit und Korrosionsbeständigkeit benötigen und das Medium kompatibel ist.

Edelstahl ist üblich für chemische, marine und Reinigungsumgebungen. Messing und Kunststoffe können in sauberen, niedrig belasteten Anwendungen geeignet sein, haben aber unterschiedliche Ausfallarten (Entzinkung bei einigen Messingsorten, Rissbildung/Kriechen bei Kunststoffen, Temperaturgrenzen).

- Edelstahl-NPT-Fittings werden oft für korrosive Anwendungen, Reinigung und Außenexposition ausgewählt.

- Messingfittings können für Wasser/Luft und milde Anwendungen effektiv sein, aber die Auswahl muss Korrosionsmechanismen und Umgebung berücksichtigen.

- Kunststofffittings können in niedrigdruck-, kompatiblen chemischen Anwendungen nützlich sein, aber Druck-/Temperaturabminderung ist meist die erste Einschränkung.

Tipp: Material-“Kompatibilität” umfasst zwei Prüfungen: (1) Medium vs. Material (Korrosion/Angriff) und (2) Materialpaar vs. Materialpaar (Fress-/galvanische Risiken). Gewinde aus Edelstahl auf Edelstahl können kontrollierte Montagepraktiken erfordern, um das Fressrisiko zu reduzieren.

Tabelle: Relativer Indikator für Chlorid-Lochkorrosionsbeständigkeit (PREN) für gängige Edelstahloptionen

Typischer technischer Bereich; die tatsächliche Leistung hängt von Temperatur, Chloridkonzentration, Spalten, Sauerstoff und Oberflächenzustand ab. PREN stuft Legierungen ein; es garantiert keine Eignung.

| Umgebungstreiber | 304 / 304L (Typischer PREN) | 316 / 316L (Typischer PREN) |

|---|---|---|

| Allgemeine Innenindustrie | 18,0 – 20,0 | 22,6 – 27,9 |

| Reinigung / intermittierende Chloride | Oft marginal (hängt von Spalten ab) | In der Regel gegenüber 304 bevorzugt (Mo verbessert Lochkorrosionsbeständigkeit) |

| Küsten- / Salzsprühbelastung | Höheres Lochkorrosionsrisiko in Spalten | Geringeres Lochkorrosionsrisiko gegenüber 304; dennoch Spalten und stagnierende Belastung berücksichtigen |

Haltbarkeit und Korrosionsbeständigkeit

Edelstahl-NPT-Fittings bieten hohe Haltbarkeit und Korrosionsbeständigkeit, insbesondere bei den Güten 316 und 316L, wo Molybdän die Lochkorrosionsbeständigkeit in Chloridumgebungen verbessert.

Die Auswahl sollte von den tatsächlichen korrosiven Einflüssen und Reinigungschemikalien getrieben werden, nicht nur von “Edelstahl”. Wenn Sie wiederholt Lochkorrosion an Gewindegründen beobachten, behandeln Sie dies als Spalten- + Chloridproblem und adressieren Sie sowohl Legierung als auch Geometrie (Entwässerung/Reinigung).

- 316/316L wird gegenüber 304/304L für Chloridbelastung üblicherweise bevorzugt, da Molybdän die Beständigkeit gegen Loch- und Spaltkorrosion verbessert.

- Oberflächenzustand ist wichtig: raue Gewinde, Beschädigungen oder Verunreinigungen erhöhen die Spaltintensität und erzeugen Leckagepfade.

- Wenn sich Edelstahlgewinde beim Zusammenbau fressen, können sowohl die Dichtung als auch die Haltekraft verloren gehen; verwenden Sie geeignetes Dichtmittel/Montageanleitung und ersetzen Sie beschädigte Teile.

Hinweis: “Korrosionsbeständigkeit” ist keine einzelne Zahl. Definieren Sie Ihre Chloridbelastung, Temperatur und Reinigungschemie, bevor Sie sich für 304 vs. 316/316L entscheiden.

Zusammenfassung:

Wählen Sie Edelstahl-NPT-Fittings für korrosive Umgebungen und langfristigen Einsatz, aber bestätigen Sie die Medienverträglichkeit und kontrollieren Sie Spalten. Im Zweifel definieren Sie die Umgebung (Chloride, Reiniger, Temperatur) und dokumentieren Sie die Grundlage für die Materialauswahl.

Größen und Gewindeart bei NPT-Rohrverschraubungen

NPT-Größenleitfaden

Sie müssen die richtige Größe wählen, um Systemkompatibilität sicherzustellen und Leckagen zu verhindern.

Die NPT-“Größe” ist nominal; sie entspricht nicht dem gemessenen Außendurchmesser des Außengewindes. In der Praxis ist die zuverlässige Methode: Identifizieren Sie die Nennweite mit einem Gewindelehre/Steigungslehre und einer Referenztabelle, und bestätigen Sie dies mit dem Komponentendatenblatt.

| Größe | Beschreibung | Häufige Anwendungen |

|---|---|---|

| 1/8 NPT-Fitting | Kleine Anschlüsse und Fittings für geringen Durchfluss (Manometer, Instrumentenanschlüsse, kleine Regler). | Instrumentierung und kleine pneumatische/hydraulische Hilfsleitungen |

| 1/2 NPT Fitting | Allgemeiner Anschluss für höheren Durchfluss in Versorgungsleitungen. | Industrielle Luft-/Wasser-Versorgungsleitungen, Verteiler, allgemeine Prozessunterstützung |

| 3/4 NPT Fitting | Höherer Durchfluss in Versorgungsanschlüssen, wo Anschlussgröße und Schraubenschlüsselzugang eine korrekte Montage ermöglichen. | Druckluftverteiler, Spülleitungen, allgemeine Versorgungsverteilung |

Sie sollten immer die Fittinggröße an Ihren Rohrdurchmesser und Systemanforderungen anpassen. Wenn Sie unsicher sind, stoppen Sie und prüfen Sie die Gewinde – falsch identifizierte Größe ist ein häufiger Grund, warum Fittings “nie dicht werden”.”

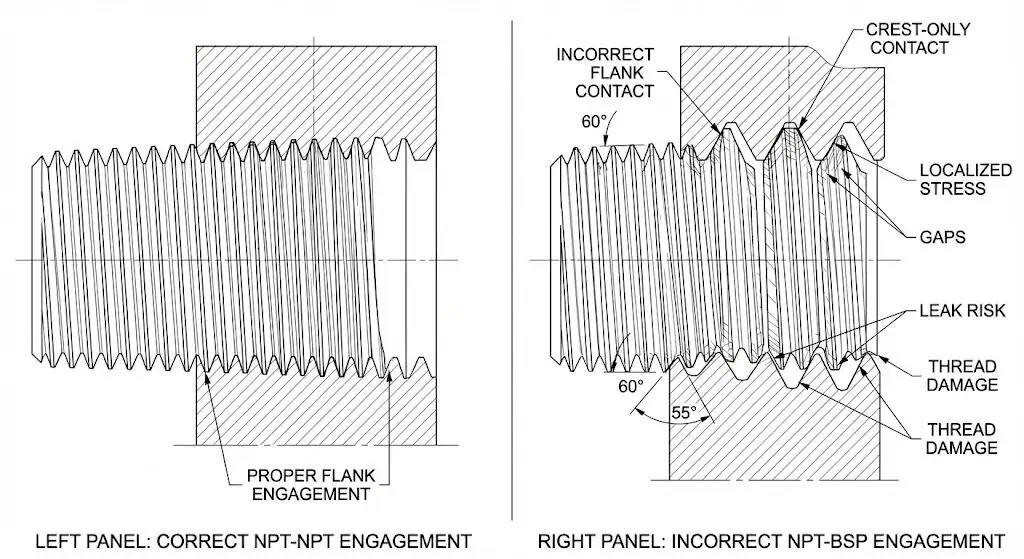

Passende Gewinde für dichte Verbindungen

Sie müssen Gewindearten anpassen, um Leckagen und mechanische Ausfälle zu vermeiden.

NPT verwendet ein 60°-Gewindeform und Konus. BSP-Gewinde verwenden oft eine 55°-Form und können je nach Untertyp parallel oder konisch sein. Die Verbindung kann sich früh fest anfühlen, wenn sie gemischt wird, aber der Flankenkontakt ist falsch und die Dichtung ist unzuverlässig.

Praxisfall (Fehler durch Inkongruenz): Eine importierte Pumpe hatte einen BSPP-Innengewindeanschluss. Ein Techniker montierte ein NPT-Außengewinde, weil “es sich eindrehte”. Es leckte unter Vibration und erforderte nach Gewindeschäden den Austausch des Anschlusses. Prävention: Überprüfen Sie die Gewindefamilie mit einer Lehre und verwenden Sie zertifizierte Adapter, die für die spezifischen Gewindenormen ausgelegt sind.

Sie sollten vor der Montage immer die Gewindenorm überprüfen. Verwenden Sie nur kompatible Gewindenormen, und wenn Sie anpassen müssen, verwenden Sie einen bewerteten Adapter mit korrekten Gewindeformen auf jeder Seite.

Zusammenfassung:

Wählen Sie die richtige Größe und passen Sie die Gewindearten für jede NPT-Gewindeverbindung an. Bestätigen Sie die Gewindenorm mit einer Lehre und befolgen Sie die Bewertungsrichtlinien des Adapterherstellers beim Überbrücken von Normen.

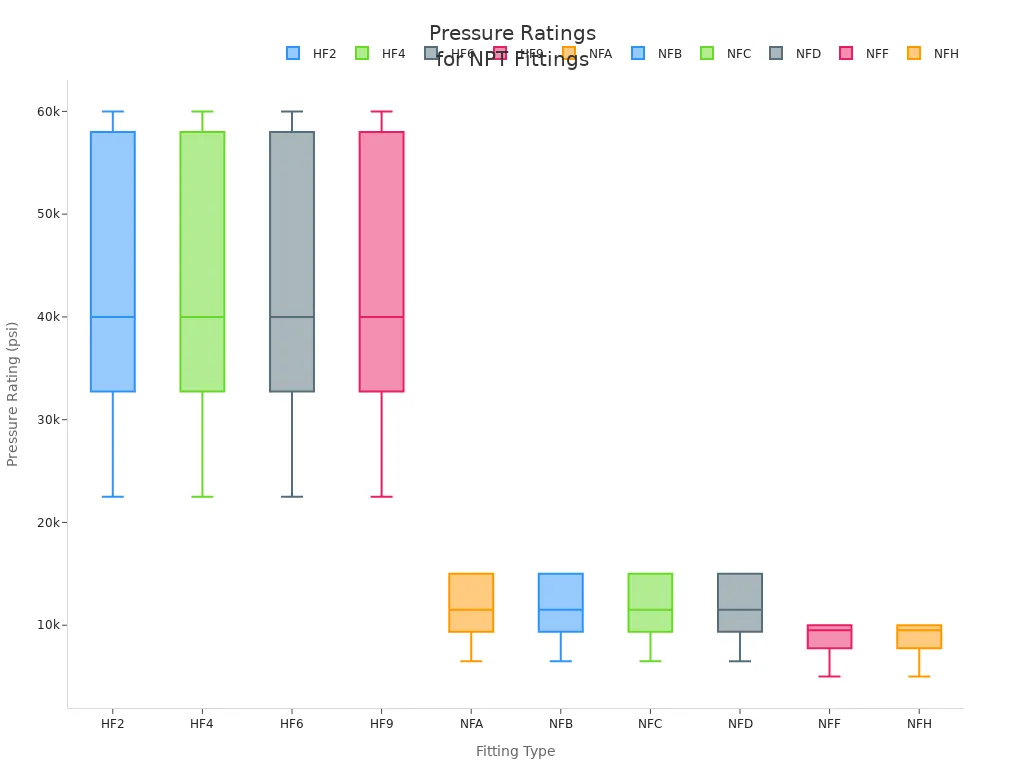

Druck- und Temperaturklassen

Hochdruckanwendungen

Sie müssen Armaturen mit Druck-Temperatur-Bewertungen wählen, die den Anforderungen Ihres Systems entsprechen.

Für geschmiedete Gewindefittings beziehen sich viele industrielle Spezifikationen auf ASME B16.11-Klassenbezeichnungen. Der tatsächlich zulässige Druck hängt von Material, Temperatur und der maßgebenden Rohrleitungscode ab. Betrachten Sie jede einzelne “psi-Zahl” als bedeutungslos, es sei denn, sie ist mit einem spezifischen Produktdatenblatt und einer Temperatur verknüpft.

| Fitting-Norm / Typ | Wie es üblicherweise bewertet wird | Hinweis zur Auswahl des Ingenieurs |

|---|---|---|

| ASME B16.11 Gewindefittings aus Schmiedestahl | Klasse 2000 / 3000 / 6000 (Bezeichnung) | Material bestätigen (z. B. ASTM A182) und die Druck-Temperatur-Grenzwerte der Rohrleitungscodes verwenden. |

| Gewindefittings (Produktdatenblatt) | Druck-Temperatur-Kurve des Herstellers | Für Spezial-/Hochdruckkonstruktionen verwenden; Prüfgrundlage und Temperatur überprüfen. |

| Systemanschlüsse/Verteiler | Bauteilklassifizierung (oft niedriger als die des Fittings) | Das Anschlussmaterial und die Wandstärke können der begrenzende Faktor sein. Die Fittingklasse nicht ohne Überprüfung des Anschlusses “aufrüsten”. |

- Prüfen Sie stets die Herstellerangaben für jedes Fitting und den Gegenanschluss.

- Für zyklische Beanspruchung (Kompressoren, Pumpen) auf Stoß-/Schwingungsfestigkeit auslegen und die Verbindungsabstützung prüfen, um Biegebelastung am Anschluss zu reduzieren.

- Bei wiederkehrenden Leckagen vor dem “Weiteranziehen” Gewindeschäden und Dichtmittelkompatibilität inspizieren.”

Tipp: Wählen Sie Fittings mit einer technischen Reserve über dem maximalen Betriebsdruck, überschreiten Sie jedoch nicht die Nennleistung des schwächsten Bauteils (oft der Anschluss oder das Verteilerstück).

Temperaturaspekte

Sie müssen Temperaturgrenzwerte berücksichtigen, um Leckagen und Materialversagen zu vermeiden.

Edelstahl selbst verträgt einen weiten Bereich, aber die Verbindung ist meist durch Dichtmittel, Dichtungen und die zulässigen Spannungen der Rohrleitungsnorm bei Temperatur begrenzt. PTFE-Gewindedichtband wird häufig verwendet, und viele Herstellerdatenblätter geben breite Temperaturbereiche an, aber bestätigen Sie stets das spezifische Band/Dichtmittel und dessen Medienkompatibilität (z.B. Öle, Lösungsmittel, Sauerstoffanforderungen).

- Edelstahlfittings widerstehen Hitze/Kälte besser als viele Kunststoffe, aber Dichtmittel können der begrenzende Faktor sein.

- Hohe Temperaturen können den Dichtmittelabbau und Leckagen beschleunigen, wenn das falsche Dichtmittel verwendet wird.

- Thermische Zyklen können die Verbindung “arbeiten” lassen; stellen Sie den korrekten Gewindeeingriff sicher und bieten Sie Unterstützung, um Biegung und Vibration am Gewindeanschluss zu reduzieren.

Hinweis: Wenn die Ausrichtung kritisch ist, drehen Sie eine konische Gewindeverbindung niemals “zurück”, um sie in eine Richtung zu zeigen. Das Zurückdrehen unterbricht die Dichtmittelkontinuität und verursacht häufig Leckagen. Verwenden Sie stattdessen die richtigen Ausrichtungsarmaturen/Adapter.

Zusammenfassung:

Wählen Sie NPT-Rohrarmaturen mit Druck-Temperatur-Kennwerten, die dem tatsächlichen Betriebsfenster des Systems entsprechen, und bestätigen Sie die Dichtmittelauswahl für Temperatur und Medium. Behandeln Sie den Gegenanschluss als Teil der Kennwertkette.

Vergleich von NPT-Armaturen mit anderen Anschlusstypen

NPT vs. Tri-Clamp

NPT-Standardrohrarmaturen erzeugen eine starke mechanische Gewindeverbindung, während Tri-Clamp-Armaturen für schnellen Zerlegung und hygienische Reinigbarkeit ausgelegt sind.

Sie sollten NPT-Armaturen wählen, wenn Sie eine kompakte, druckbewertete Verbindung für Versorgungs- und Stützleitungen benötigen und keinen häufigen Reinigungszugang erfordern. Die konischen Gewinde können zuverlässig abdichten, wenn der Gewindestandard übereinstimmt und die Verbindung korrekt montiert ist.

Tri-Clamp-Armaturen verwenden eine Klemme und eine Dichtung und werden häufig in hygienischen Systemen eingesetzt, wo Zerlegung, Inspektion und Reinigung Routine sind. Viele Bioprozessanwendungen entsprechen den ASME BPE-Erwartungen für definierte Reinheit und Reinigbarkeit.

| Merkmal | NPT-Standardrohrarmatur | Tri-Clamp-Armatur |

|---|---|---|

| Dichtungstyp | Kegelgewinde + Dichtmittel | Dichtung + Klemmverbindung |

| Leckageschutz | Hoch bei korrekter Montage | Hoch bei korrekter Dichtung und Klemmverbindung |

| Montage/Demontage | Werkzeuge erforderlich; Gewindezustand ist entscheidend | Schnell; für häufigen Zugang ausgelegt |

| Reinigung / Prüfbarkeit | Begrenzt; Gewindespalten | Hoch; für hygienischen Zugang ausgelegt |

| Beste Anwendung | Dauerhafte Versorgungs-/Unterstützungsinstallationen | Hygienische/Produktkontaktsysteme |

Tipp: Behalten Sie NPT dort, wo es hingehört: bei Versorgungs- und Instrumentenunterstützung. Für Produktkontakt und häufige Reinigung sind Klemmen- oder Schweißverbindungen in der Regel einfacher zu validieren und zu warten.

Wann NPT-Standardrohrfittings verwenden

Sie sollten NPT-Standardrohrfittings in Systemen verwenden, die eine sichere, druckbeständige Verbindung erfordern und keine hygienische Demontage benötigen.

NPT-Standardrohrfittings sind üblich in:

- Öl und Gas: Versorgungsleitungen, Probenahme, Instrumentenanschlüsse (anwendungsspezifisch).

- Fertigung: Pneumatische Geräte, Versorgungsverteilung.

- Automobil: Hilfsflüssigkeitsanschlüsse, wo NPT spezifiziert ist.

- Sanitär- und HLK: viele Bestands- und Versorgungsanwendungen.

- Marine: Versorgungsleitungen, bei denen Korrosionsbeständigkeit erforderlich ist.

- Landwirtschaft: Bewässerungs- und Geräteversorgungsleitungen.

NPT-Verbindungen können Vibrationen tolerieren, wenn der Gewindeeingriff korrekt ist und die Baugruppe nicht als strukturelle Stütze verwendet wird. Sorgen Sie für Rohrhalterungen, um Biegebelastungen am Gewindeanschluss zu reduzieren.

Hinweis: Überprüfen Sie stets den Druck-Temperatur-Bereich sowohl für das Fitting als auch für das Gegenstück. Das Gewinde ist nicht der maßgebliche Wert.

Hybridsysteme und Adapter

Sie können NPT-Standardrohrfittings mit Tri-Clamp-Systemen über spezielle Adapter verbinden, behandeln Sie den Adapter jedoch als bewertete Komponente.

Hybridsysteme sind üblich, wenn eine Prozessleitung modernisiert wird, während Bestandsversorgungsleitungen beibehalten werden. Geben Sie beim Anpassen das Gewindestandard auf einer Seite und den hygienischen Standard auf der anderen Seite an und bestätigen Sie dann die Druck-Temperatur-Grenzen und die Dichtungskompatibilität.

- Tri-Clamp-zu-NPT-Adapter verbinden eine Klemmhülse auf einer Seite und ein NPT-Gewinde auf der anderen Seite.

- Adapter helfen bei der Nachrüstung von Bestandsgeräten oder der Schaffung hygienischer Zugangspunkte, ohne ganze Leitungen zu ersetzen.

- Überprüfen Sie stets die Nennwerte des Adapters und die Kompatibilität von Dichtung/Material.

| Adaptertyp | Anwendungsfall |

|---|---|

| Tri-Clamp auf NPT Außengewinde | Verbinden Sie Tri-Clamp-Systeme mit einem NPT Innengewinde-Anschluss |

| Tri-Clamp auf NPT Innengewinde | Verbinden Sie Tri-Clamp-Systeme mit einem NPT Außengewinde-Rohr/Fitting |

Tipp: Verwenden Sie zugelassene Adapter und halten Sie die “hygienische Seite” hygienisch. Vermeiden Sie die Platzierung von NPT-Gewinden, wo sich Produktrückstände ansammeln können.

Zusammenfassung:

Sie sollten NPT-Standardrohrfittings für dauerhafte, druckfeste Versorgungsanschlüsse und Tri-Clamp-Fittings für hygienische, leicht zu reinigende Systeme wählen. Hybridadapter können funktionieren, jedoch nur, wenn Nennwerte und Materialien überprüft sind.

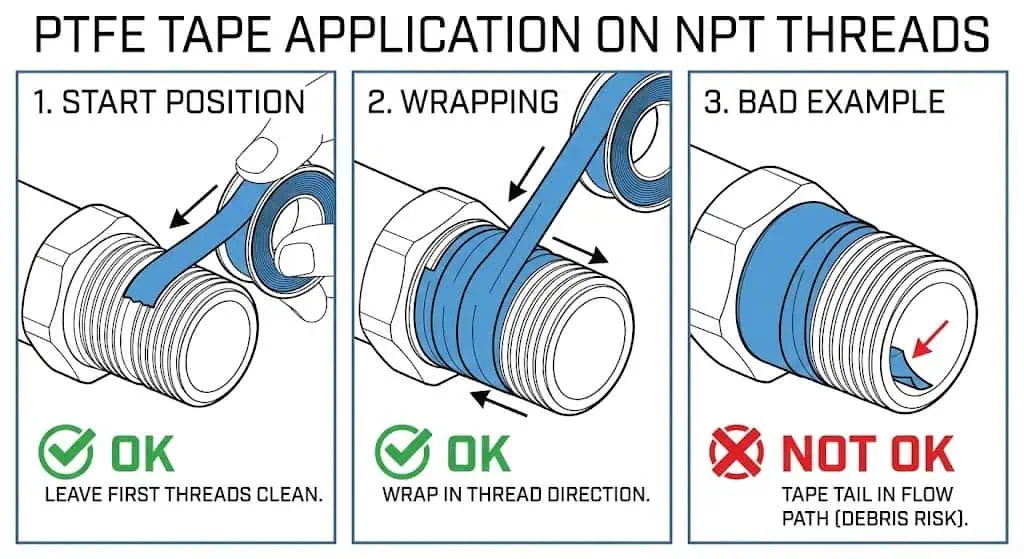

Installations- und Wartungstipps für NPT-Rohrfittings

Richtige Installation für dichte Verbindungen

Sie müssen Standard-Installationspraktiken befolgen, um eine dichte Verbindung mit NPT-Rohrfittings zu erreichen.

Hier ist eine Schritt-für-Schritt-Anleitung zur Installation von NPT-Fittings:

- Gewinde prüfen und reinigen: Stellen Sie sicher, dass sowohl Außen- als auch Innengewinde sauber und unbeschädigt sind. Entfernen Sie Reste von Dichtband, Graten und Schmutz. Wenn die ersten Gewindegänge deformiert sind, tauschen Sie das Teil aus – Dichtmittel repariert keine beschädigte Geometrie.

- Gewindedichtmittel auftragen: Wählen Sie ein Dichtmittel, das für Ihr Medium und Ihre Temperatur bewährt ist. Tragen Sie PTFE-Band oder eine kompatible Paste/anaerobes Dichtmittel auf, um spiralförmige Leckagewege zu füllen. Halten Sie Dichtmittel aus dem System fern: Vermeiden Sie lose Bandenden und lassen Sie den ersten Gewindegang sauber, falls Ihr Verfahren dies erfordert.

- Zuerst von Hand anziehen: Beginnen Sie von Hand, um Kreuzgewinde zu vermeiden. Wenn es nicht glatt läuft, stoppen Sie und überprüfen Sie Gewindenorm und Zustand.

- Mit dem Schraubenschlüssel anziehen: Ziehen Sie gemäß der Anleitung für das Fitting an. Übermäßiges Anziehen kann weibliche Anschlüsse reißen oder Edelstahlgewinde fressen lassen; unzureichendes Anziehen kann zu Leckagen führen.

- Auf Dichtheit prüfen: Nach der Installation bei Betriebsdruck mit einer geeigneten Methode prüfen (Seifenlösung für Luft, Druckhalteprüfung für Flüssigkeiten oder höherempfindliche Methoden, wo erforderlich).

Tipp: Eine eingebaute Armatur niemals zum Ausrichten lösen. Dies zerstört den Dichtungsfilm und verursacht häufig Leckagen.

Praxisfall (Dichtmittelkontamination): In einem Instrumentenpanel riss überschüssiges PTFE-Klebeband ab und verklemmte sich in einem Reglersitz. Die Symptome sahen wie eine “leckende Armatur” aus, aber das eigentliche Problem waren Verunreinigungen im Stellglied. Vorbeugung: Kontrollierte Klebebandapplikation, sauber abgeschnittene Enden und sicherstellen, dass kein Klebeband in den Strömungsweg gelangt.

Häufige Montagefehler sind unsachgemäßes Anziehen, Fehlausrichtung, Vermischung von Gewindenormen und die Verwendung von verschlissenen Gewinden. Prüfen Sie den Gewindezustand, bevor Sie “Druckprobleme” diagnostizieren.”

Wartung und Inspektion

Sie müssen NPT-Rohrverschraubungen regelmäßig inspizieren und warten, um Leckagen und Systemausfälle zu verhindern.

- Legen Sie die Inspektionshäufigkeit basierend auf Risiko und Ausfallentwicklungszeit fest. Ein gängiger Wartungsansatz ist die Inspektion in Intervallen, die kürzer sind als die Zeit, die ein Defekt typischerweise benötigt, um zu einem Ausfall zu führen (standortspezifisch).

- Während der Inspektion sind Undichtigkeiten, Korrosion an Gewindegründen, Lockerung durch Vibration und Stützungsprobleme, die den Anschluss belasten, zu prüfen.

- Freiliegende Gewinde reinigen und beschädigte Fittings sofort austauschen. Nachziehen ohne Ursachenanalyse verschlimmert oft Fressen und Anschlussbeschädigung.

| Wartungsaufgabe | Häufigkeit | Zweck |

|---|---|---|

| Sichtprüfung | Risikobasiert / standortspezifisch | Undichtigkeiten, Korrosion, Lockerung, Stützungsprobleme erkennen |

| Dichtheitsprüfung (geeignete Methode) | Nach der Installation und nach Eingriffen | Dichtes Funktionieren bestätigen |

| Gewinde-/Anschlusszustandsprüfung | Bei wiederkehrenden Undichtigkeiten | Fressen, Risse, Gewindeschäden, Passungsfehler identifizieren |

| Fitting-Austausch | Bei Verschleiß/Beschädigung | Systemausfall und Anschlussbeschädigung vermeiden |

Hinweis: Regelmäßige Inspektionen sind am effektivsten, wenn Sie auch Rohrhalterungen prüfen. Viele “Fitting-Lecks” sind tatsächlich Biegebelastung und Vibration am Gewindeanschluss.

Schnell-Checkliste für die Auswahl der richtigen NPT-Rohrfittings

Sie benötigen eine Checkliste, die widerspiegelt, wie NPT-Verbindungen im Feld versagen: falscher Gewindestandard, beschädigte Gewinde, falsches Dichtmittel, falsche Druckstufenkette oder falsche Umgebung.

1. Bestätigen Sie Ihre Anwendung und Umgebung

- Direkte Antwort: Passen Sie die Fittings an Ihr Medium, Temperaturbereich, Druckbereich (einschließlich Druckspitzen) und Umgebung (Chloride, Reinigung, Chemikalien) an.

- Entscheiden Sie, ob die Leitung für Versorgungs-/Stützsysteme oder hygienische/Produktkontakt-Anwendungen ist.

- Bewerten Sie Vibration und Biegebelastung am Anschluss; planen Sie Halterungen entsprechend.

2. Wählen Sie das richtige Material

- Direkte Antwort: Wählen Sie das Material basierend auf Korrosionsfaktoren und Medienverträglichkeit, nicht aus Gewohnheit.

- Für Chloride/Spülungen: 316/316L wird üblicherweise gegenüber 304/304L bevorzugt.

- Bei wiederholtem Fressen in Edelstahlgewinden: nur anziehen, nachdem der Gewindezustand und die Dichtungs-/Montagepraxis bestätigt wurden; beschädigte Teile ersetzen.

3. Druck- und Temperaturwerte prüfen

- Direkte Antwort: Bestätigen Sie die Nennwerte für das Fitting und den Anschlussanschluss/Verteiler bei Temperatur.

- Verwenden Sie Produktdatenblätter und die zugrunde liegende Rohrleitungscode-Basis; verlassen Sie sich nicht auf generische “psi-Tabellen”.”

4. Gewindeart und -größe abgleichen

- Direkte Antwort: Überprüfen Sie NPT vs BSP vs NPTF mit Lehren; vermeiden Sie die Vermischung von Normen.

- Verwenden Sie zertifizierte Adapter beim Überbrücken von Standards und bestätigen Sie die Adapterbewertungen.

5. Prüfen Sie auf Qualität und Dokumentation

- Direkte Antwort: Für kritische Anwendungen fordern Sie Gewindeprüfung, Materialzertifikate (MTR/CMTR) und Rückverfolgbarkeit nach Bedarf.

- Bestätigen Sie die Fitting-Standardreferenz (üblicherweise ASME B16.11 für geschmiedete Gewindefittings) und die Gewindestandardreferenz (üblicherweise ASME B1.20.1 für NPT).

Tipp: Wenn eine Verbindung leckt, gehen Sie nicht sofort zu “mehr anziehen” über. Überprüfen Sie zuerst: korrekter Gewindestandard, intakte Gewinde, korrektes Dichtmittel für Medium/Temperatur und keine Biegebelastung am Anschluss.

Sie müssen Fitting-Typ, Material, Größe und Bewertungen an Ihr Projekt anpassen, um zuverlässige Ergebnisse zu erzielen. Edelstahl-NPT-Rohrfittings können konsistente Leistung in anspruchsvollen Umgebungen liefern, wenn der Gewindestandard korrekt ist und die Montage kontrolliert wird. Wenn Ihre Anwendung hygienisch/produktkontakt ist, bewerten Sie Klemm-/Schweißstandards für Reinigbarkeit und Validierung.

| Auswahl-Ergebnis | Kontrollierte / dokumentierte Auswahl | Unkontrollierte Auswahl |

|---|---|---|

| Leckage-Wiederholungsrisiko | Niedriger (Gewindestandard + Dichtmittel + Druckstufenkette verifiziert) | Höher (Fehlanpassung, beschädigte Gewinde, falsches Dichtmittel) |

| Wartungsmuster | Vorhersehbar; Ursachen behoben | Wiederholte Nacharbeit; Verschlechterung der Anschlussbeschädigung |

| Lebenszykluskosten | Niedriger bei passender Anwendung | Höher aufgrund von Ausfallzeiten und Nacharbeit |

FAQ

Was ist der Hauptvorteil der Verwendung von Edelstahl-NPT-Fittings?

Edelstahl-NPT-Fittings bieten Haltbarkeit und Korrosionsbeständigkeit, wenn sie auf die Umgebung abgestimmt sind.

Sie erzielen eine verbesserte Leistung in Spül- und chloridbelasteten Bereichen, wenn Sie die richtige Güteklasse (oft 316/316L für Chloride) auswählen und den Gewindezustand sowie die Dichtmittelwahl kontrollieren.

- Bessere Korrosionsbeständigkeit als viele Kohlenstoffstähle

- Gute mechanische Festigkeit für industrielle Anwendungen

- Häufige Verfügbarkeit in mehreren Konfigurationen

Wie wählen Sie die richtige NPT-Fittinggröße aus?

Identifizieren Sie immer den Gewindestandard und die Nennmaße mit Lehren, anstatt anhand des Außendurchmessers zu schätzen.

NPT-Größen sind Nennmaße. Verwenden Sie eine Gewindesteigungslehre/Gewindelehre und eine Referenztabelle, und bestätigen Sie dies mit dem Komponentendatenblatt.

| Rohrgröße | Häufige Verwendung |

|---|---|

| 1/8″ | Instrumentierung |

| 1/2″ | Industriesysteme |

| 3/4″ | Große Versorgungsleitungen |

Können NPT-Gewinde mit anderen Gewindearten gemischt werden?

Mischen Sie keine Gewindenormen (z. B. NPT mit BSP) in einer direkten Verbindung.

Falsch zusammengestellte Gewindeformen fühlen sich oft fest an, haben aber keinen korrekten Flankeneingriff und lecken häufig oder beschädigen den Anschluss. Verwenden Sie zertifizierte Adapter mit den korrekten Gewindenormen auf jeder Seite.

Verwenden Sie zertifizierte Adapter, wenn Sie verschiedene Gewindearten verbinden müssen.

Welches Dichtmittel sollten Sie für NPT-Fittings verwenden?

Verwenden Sie ein Dichtmittel, das mit Ihrem Medium und der Temperatur kompatibel ist – PTFE-Band und Paste/anaerobe Dichtmittel sind üblich, aber die Auswahl ist anwendungsspezifisch.

Tragen Sie Dichtmittel auf saubere Gewinde auf, halten Sie Schmutz aus dem System fern und vermeiden Sie das Lösen nach dem Anziehen.

- PTFE-Band: üblich für viele Versorgungsleitungen bei sauberer Anwendung

- Gewindedichtpaste / anaerobes Dichtmittel: oft verwendet, wo Vibration oder Temperaturwechsel höher sind (Medienkompatibilität bestätigen)

Wie oft sollten NPT-Rohrverschraubungen inspiziert werden?

Prüfen Sie in risikobasierten Intervallen, die an Ihre Anwendungsintensität und Leckagefolgen gekoppelt sind.

Bei Umgebungen mit hoher Vibration oder Korrosion sollten die Intervalle verkürzt und Stützprüfungen einbezogen werden (Biegebelastung am Anschluss ist eine häufige Ursache). Immer nach der Installation und nach jedem Eingriff auf Dichtheit prüfen.

Frühzeitige Inspektion hilft, Leckagen zu erkennen, bevor sie Schäden verursachen.

Warum kommt es bei Edelstahl-NPT-Gewinden manchmal zu Fressen während der Montage?

Fressen ist ein adhäsiver Verschleiß, der in rostfreien Gewinden unter hoher Kontaktspannung auftreten kann, insbesondere bei verschmutzten oder trockenen Gewinden.

Vorbeugung umfasst die Überprüfung des Gewindezustands, die Verwendung der richtigen Dichtungs-/Montagemethode und das Vermeiden von erzwungenem Anziehen, wenn die Verbindung frühzeitig blockiert. Beschädigte Teile ersetzen; Fressen nicht “durchziehen”.

Wann sollte man NPT in Prozesssystemen vermeiden?

Vermeiden Sie NPT in produktberührenden Rohrleitungen, wo Reinigbarkeit und Spaltkontrolle kritisch sind.

Gewinde erzeugen Spalte, die Rückstände festhalten können. In hygienischen Systemen werden Klemmen- oder Schweißverbindungen gemäß Hygienestandards üblicherweise verwendet, wobei NPT bei Versorgungs-/Stützleitungen beibehalten wird, wo angemessen.