Eine genaue Bolzenlängenberechnung ist für zuverlässige Verbindungen in industriellen Rohrleitungssystemen unerlässlich.

Sie machen es nicht nur “passend”. Die Bolzenlänge steuert (1) den vollständigen Gewindeeingriff der Mutter, (2) wie viel elastische Dehnung der Stehbolzen bereitstellen kann, um die Dichtungsspannung stabil zu halten, und (3) ob die Verbindung ohne Schneiden von Befestigungselementen demontiert werden kann. Für Standard-ASME-Flanschgrößen ist der schnellste Weg, Ihr Ergebnis mit der Stehbolzenlängenempfehlung abzugleichen, die an ASME B16.5 (und ASME B16.47 für große Durchmesser). Für Verbindungsmontagepraktiken und häufige Ausfallmechanismen (Einbettung, Relaxation, Ausrichtung) verwenden Sie ASME PCC-1.

- Beginnen Sie mit dem korrekten Flanschstandard/-serie (B16.5 vs B16.47), Dichtflächentyp (RF/FF/RTJ) und Dichtungstyp/-dicke.

- Berechnen Sie durch Stapelung (Geometrie) und überprüfen Sie dann gegen veröffentlichte Flansch/Bolzen-Tabellen, die aus den ASME-Abmessungen abgeleitet sind.

- Bestätigen Sie die Gewindeeingriffsregeln für Ihren Code und Projektspezifikation (viele Rohrleitungsspezifikationen verweisen auf ASME B31.3-Gewindeeingriffserwartungen).

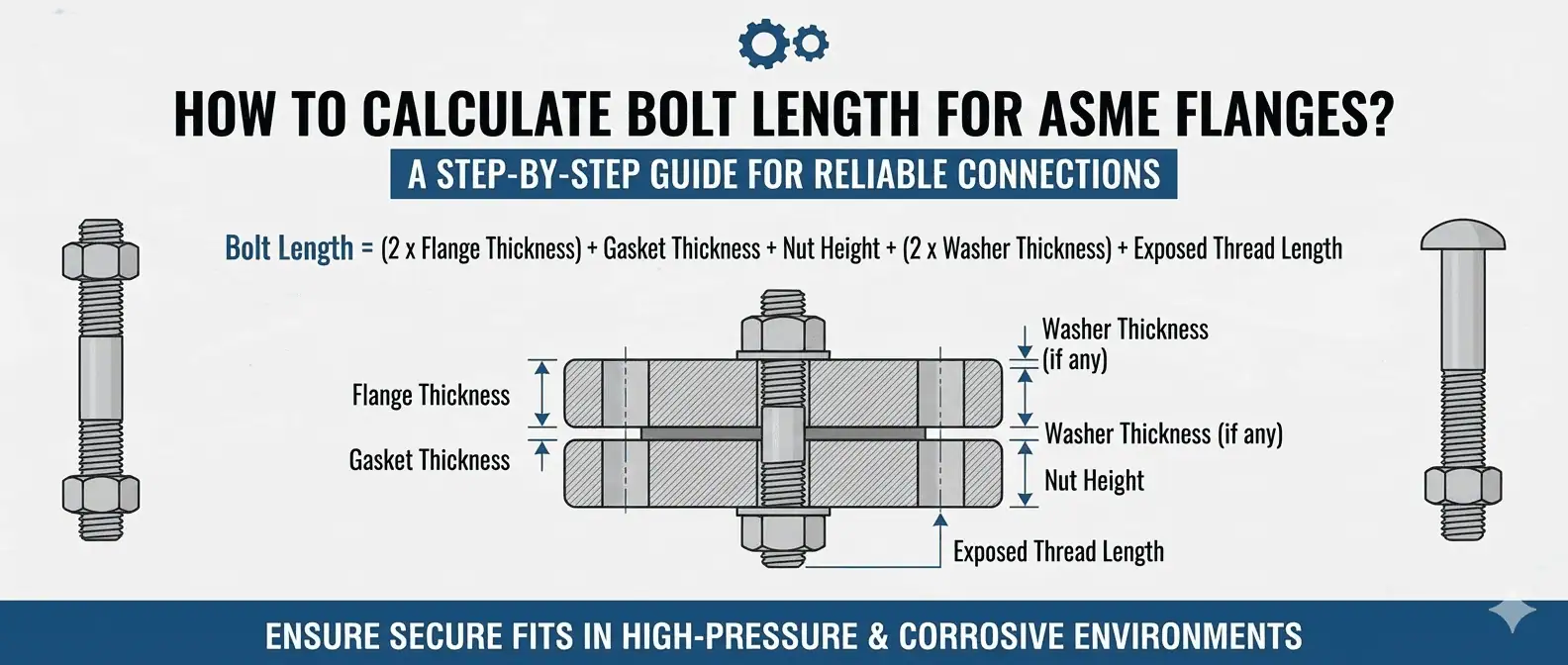

ASME-Flansch-Bolzenlängenformel

Erklärung der theoretischen Länge von Stehbolzen

Sie berechnen die theoretische Länge von Stehbolzen für ASME-Flansche mithilfe einer standardmäßigen Stapelmethode, die üblicherweise für B16.5-Flanschverbindungen verwendet wird. Das Ziel ist einfach: Der Stehbolzen muss durch beide Flansche und die Dichtung hindurchgehen, beide Muttern vollständig eingreifen lassen und einen kontrollierten Gewindevorsprung für Inspektion und zukünftige Demontage belassen.

Tipp: Bevor Sie etwas berechnen, bestätigen Sie den Flanschtyp (RF/FF/RTJ) und den Dichtungsstil. RTJ und isolierte Verbindungen verändern den Stapel stärker, als die meisten erwarten.

Hier ist eine häufig verwendete Methode zur Berechnung der Stehbolzenlängen für Flanschverbindungen (praktischer Stapelansatz):

| Komponente | Beschreibung | Formel / Anwendung |

|---|---|---|

| L | Theoretische Länge des Stehbolzens | L = 2 (s + n + h + rf) + g + 2w + p |

| s | Freies Gewinde (typischer Ausgangspunkt) | s ≈ 1/3 × Bolzendurchmesser (mit Projektspezifikation überprüfen) |

| n | Mutterhöhe (abhängig von Muttertyp/Norm) | Verwenden Sie die Mutterhöhe aus ASME B18.2.2 (schwere Sechskantmutter vs. Sechskantmutter ist relevant) |

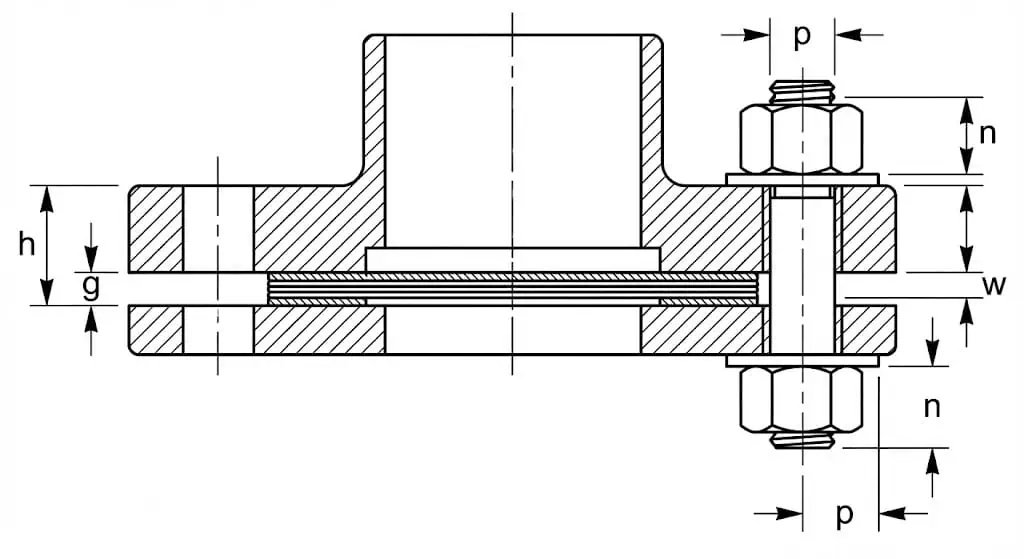

| h | Flanschdicke bis zur Dichtungskontaktfläche | Messen Sie die tatsächliche Flanschdicke mit Messschiebern (nicht auf Gedächtnis verlassen) |

| rf | Erhöhte Flanschfläche (oder Oberflächenmerkmal, das zur Dicke beiträgt) | RF erhöht die Höhe; FF hat normalerweise rf = 0; RTJ/T&G folgen der Oberflächengeometrie und Normtabellen |

| g | Dichtungsdicke | Verwenden Sie die tatsächliche Dichtungsdicke (Spiralwulst- vs. Flachdichtung unterscheiden sich) |

| w | Unterlegscheibendicke (falls verwendet) | Fügen Sie die Unterlegscheibendicke auf jeder Mutterseite hinzu (insgesamt 2w), wenn Unterlegscheiben angegeben sind |

| p | Gewindevorstand/-überstandszuschlag | Planen Sie einen kontrollierten Überstand (oft 1–2 freiliegende Gewindegänge) und vollen Eingriff ein |

Lesen Sie die Formel als disziplinierte Stapelung, nicht als “magische ASME-Zahl”.” Wenn Sie die tatsächliche Baugruppenhöhe (zwei Flanschdicken + Dichtung + ggf. Unterlegscheiben) messen und dann die Mutterhöhen plus kontrollierten Gewindevorstand addieren, erhalten Sie eine Stehbolzenlänge, die sauber montiert und die Vorspannkraft beibehält.

Beispiel für einen Feldausfall (zu kurzer Stehbolzen): Bei einem Class 600 Water Injection Skid waren die Stehbolzen um ~6–8 mm zu kurz, weil die Unterlegscheibendicke ignoriert wurde. Die Muttern “fühlten sich fest an”, aber eine Mutterseite lag nahe dem Gewindeauslauf. Nach dem Hydrotest weinte die Verbindung am tiefsten Punkt. Ursache war unvollständiger Muttereingriff + ungleichmäßige Dichtungskompression. Lösung: korrekte Stehbolzenlänge, ersetzte gefressene Muttern, Montage gemäß ASME PCC-1 Praktiken.

Hinweis: Wenn Sie veröffentlichte Schraubentabellen (abgeleitet von B16.5/B16.47) verwenden, überprüfen Sie, wie “Länge” definiert ist (z. B. erstes Gewinde zu erstem Gewinde für Stehbolzen und ob Spitzen/Fasen ausgeschlossen sind). Herstellerangaben enthalten diese Definitionen oft explizit.

Erforderliche Messungen und Werkzeuge

Sie müssen jede Komponente genau messen, um die korrekte Bolzenlänge zu berechnen. In der Praxis sind “Nennwerte” für einen ersten Ansatz ausreichend, aber Sie sollten mindestens eine Flanschdicke und die Dichtungsdicke aus der tatsächlichen Charge bestätigen (insbesondere bei weichen Dichtungen, isolierten Kits oder Spiralwulstdichtungen, die je nach Ausführung und Wickeldichte variieren).

Hier sind die Schlüsselvariablen und typischen Einheiten, die Sie aufzeichnen sollten:

| Variable | Einheit |

|---|---|

| Flanschdicke (jede Seite) | mm oder in |

| Höhe der Dichtfläche (RF / Nut / Nutreferenz) | mm oder in |

| Dichtungsdicke (unverdichtet) | mm oder in |

| Mutterhöhe (tatsächlicher Mutterstandard/-typ) | mm oder in |

| Unterlegscheibendicke (falls angegeben) | mm oder in |

| Gewindevorsprungziel (freiliegende Gewinde) | Gewinde / mm / Zoll |

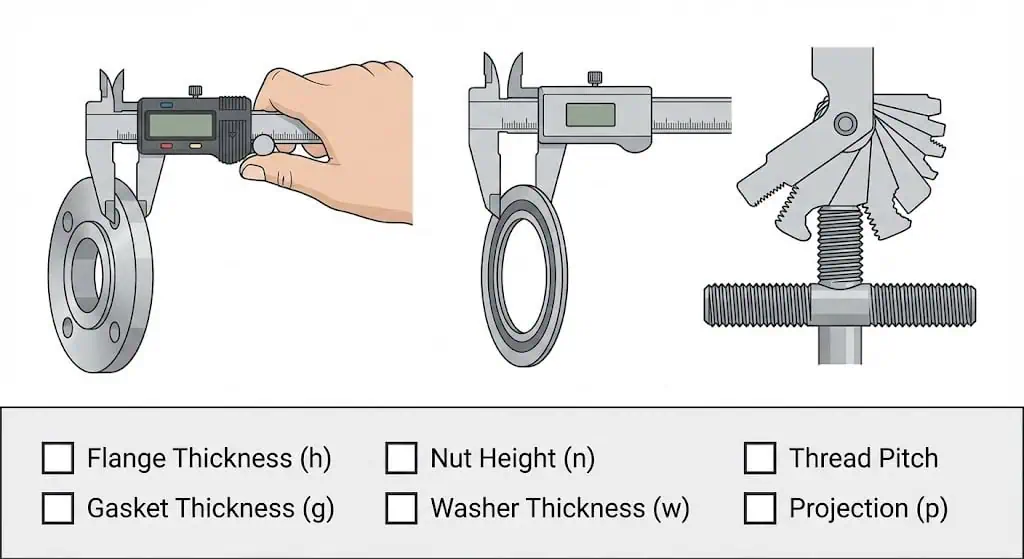

Sie benötigen diese Werkzeuge:

- Messschieber oder Mikrometer für Flansch-, Unterlegscheiben- und Dichtungsdicke

- Stahlmaßstab oder Maßband für Gesamtstehbolzenlängenprüfungen

- Gewindelehre (und Steigungslehre) für Bolzendurchmesser-/Steigungsbestätigung

- Tiefenlehre (hilfreich für RTJ-Nutmerkmale und Senkungen, wenn relevant)

Maßtoleranzen sind wichtig, weil Ihre Berechnung keinen “Sicherheitspuffer” hat, wenn die Verbindung bereits eng in der Länge ist. ASME-Flanschnormen umfassen Toleranzen und Maßdefinitionen; verwenden Sie die aktuelle Ausgabe der gültigen Norm als primäre Referenz (B16.5/B16.47). Für schnelle Werkstattkontexte verwenden viele Hersteller Toleranzzusammenfassungen, die mit diesen Normen übereinstimmen.

Die folgende Tabelle ist eine häufig verwendete Toleranzzusammenfassung für Flanschmaßprüfungen (prüfen Sie gegen die geltende Norm und den Prüfplan Ihres Projekts):

| Maß | Toleranz |

|---|---|

| Außendurchmesser (A.D. ≤ 24″) | +0,125″, -0,0625″ |

| Außendurchmesser (A.D. > 24″) | +0,125″, -0,125″ |

| Innendurchmesser (I.D. ≤ 10″) | +0,03125″, -0″ |

| Innendurchmesser (I.D. > 10″) | +0,0625″, -0″ |

| Kontaktflächen-Durchmesser | +0,0156″, -0,0156″ |

| Bohrungsdurchmesser für Bolzen | +0,03125″, -0,03125″ |

| Lochkreisdurchmesser | +0,0625″, -0,0625″ |

| Bohrungsabstand für Bolzen | +0,03125″, -0,03125″ |

| Dicke (Nennmaß ≤ 18″) | +0,125″, -0″ |

| Dicke (Nennmaß > 18″) | +0,1875″, -0″ |

Praktische Erkenntnis: Wenn die Flanschdicke und die Dichtungsdicke nach oben abweichen, werden “grenzwertige” Stehbolzen zu kurz. Deshalb fordern viele Baustellenspezifikationen eine positive Gewindeprojektionsprüfung nach dem endgültigen Anziehen (visuelle Überprüfung ist schnell und erkennt die schlimmsten Fälle frühzeitig).

Faktoren für Bolzenlänge

Flansch- und Dichtungsdicke

Flansch- und Dichtungsdicke direkt die Klemm-(geklemmte) Länge Ihrer Verbindung bestimmen.

Die Klemmstrecke ist die Gesamtdicke der zwischen den Mutterauflageflächen geklemmten Materialien (typischerweise: zwei Flanschdicken + Dichtung + alle Unterlegscheiben oder Isolierkits). Eine längere effektive Klemmstrecke erhöht im Allgemeinen die Elastizität des Bolzens und hilft der Verbindung, die Last beizubehalten, wenn die Dichtung kriecht oder der Flansch unter Druck-/Temperaturänderung rotiert.

- Dickere Flansche und dickere Dichtungen erhöhen die erforderliche Bolzenlänge.

- Kurze Stehbolzen sind empfindlicher gegenüber Einbettungs-/Entspannungsverlusten; derselbe Verlust an Verbindungsdicke verursacht einen größeren Verlust an Bolzenlast, wenn die effektive Länge des Bolzens kurz ist.

- Gehen Sie nicht von der Dichtungsdicke aus: Spiralwulst-, Kammprofil- und Blechdichtungen können sowohl in der Dicke als auch in der Kompressibilität variieren.

- Wenn Sie RTJ-Flansche verwenden, behandeln Sie sie nicht wie RF: Die Dichtfläche-Geometrie und Ringauswahl bestimmen unterschiedliche Montagedetails und können die Längenauswahlpraxis beeinflussen.

- Als Faustregel in der Flanschverbindungspraxis neigen “sehr kurze” Bolzen (geringes effektives Längen-zu-Durchmesser-Verhältnis) dazu, unter derselben Verbindungssetzung schneller Klemmkraft zu verlieren; bestätigen Sie Ihre Grenzwerte und Verfahren gegenüber ASME PCC-1.

Feldausfallbeispiel (Dichtungstausch): Ein Wartungsteam ersetzte eine 1,5 mm komprimierte Faserdichtung durch eine 3,2 mm Spiralwulstdichtung “gleiche Größe, gleiche Bolzenanordnung”. Die alten Stehbolzen hatten nach dem Anziehen kaum sichtbaren Überstand; die neue Dichtung ließ mehrere Muttern mit unzureichendem Gewindeeingriff zurück. Die Verbindung wurde mit korrekter Stehbolzenlänge und gehärteten Unterlegscheiben nachgearbeitet, um die Reibung während des Drehmomentanziehens zu stabilisieren.

Mutterhöhe und Unterlegscheibenzuschlag

Die Mutterhöhe und die Unterlegscheiben-Zugabe sind wesentliche Bestandteile der Gesamtmontagehöhe bei Bolzenlängenberechnungen.

Gehen Sie nicht davon aus, dass die Mutterhöhe dem Nenndurchmesser entspricht. Sechskantmutter vs. schwere Sechskantmutter haben unterschiedliche Höhen, und Projekte können bestimmte Normen vorschreiben. Verwenden Sie den Muttertyp und die Abmessungen aus anerkannten Befestigungselement-Normen (z. B., ASME B18.2.2 für Zoll-Serienmuttern; bestätigen Sie die metrische Entsprechung, wenn Sie mit ISO/DIN-Hardware arbeiten).

- Die Mutterhöhe bestimmt, wie viele Gewindegänge für den Eingriff verfügbar sind.

- Unterlegscheiben (falls vorgeschrieben) schützen die Bundlagerflächen und können die Drehmomentkonsistenz verbessern, indem sie Oberflächenfressen und Reibungsstreuung reduzieren.

- Fügen Sie immer die Unterlegscheibendicke zu Ihrer Berechnung hinzu, wenn Unterlegscheiben in Ihrer Schraubanweisung oder Kundenspezifikation erforderlich sind.

Tipp: Wenn Sie große Drehmomentstreuung oder “klebrige” Mutterdrehung bei Edelstahl-Hardware beobachten, prüfen Sie die Anforderungen an Unterlegscheiben und die Schmiermittelkompatibilität, bevor Sie die Stehbolzenlänge verantwortlich machen.

Zusätzliche Zugaben

Zusätzliche Zugaben berücksichtigen Gewindevorsprungsziele, spezielle Kits und Betriebsbedingungen, die die Bolzenlängenauswahl beeinflussen.

Mindestens benötigen Sie vollen Gewindeeingriff durch die Mutter. Viele Rohrleitungsspezifikationen verweisen auf die Erwartung, dass Bolzen durch die Mutter ragen (oder um nicht mehr als etwa einen Gewindegang kürzer sind) und dass die Verbindung nach dem Anziehen einen kontrollierten Vorsprung zeigt. Für eine praktische Referenz, die in der Industriediskussion über ASME B31.3-Gewindeeingriffserwartungen weit verbreitet ist, siehe die Zusammenfassung bei Portland Bolt (Gewindeeingriffslänge).

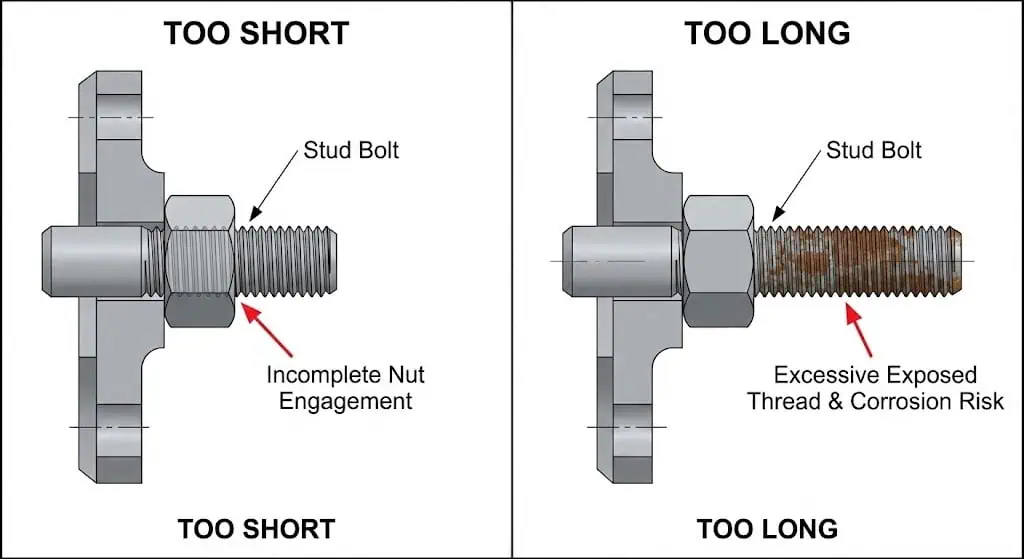

- Planen Sie eine kontrollierte Überstandslänge. Ein bis zwei freiliegende Gewindegänge werden in vielen Wartungsspezifikationen und Eigentümerstandards häufig als visueller Indikator für vollständigen Eingriff verwendet.

- Wenn Sie Flanschisolierungssätze (Hülsen, Unterlegscheiben, isolierende Dichtungen) verwenden, addieren Sie jede Komponentendicke zur Stapelhöhe – diese Sätze fügen routinemäßig mehr als die “kleinen” Spielräume hinzu, die viele annehmen.

- Bei erhöhten Temperaturen können Dichtungskriechen und Verbindungsentspannung die Bolzenbelastung über die Zeit reduzieren; eine längere effektive Bolzenlänge bietet im Allgemeinen eine bessere Lastbeibehaltung bei gleicher Verbindungssetzung. Entspannung in geschraubten Flanschverbindungen ist ein bekannter Treiber für Leckagerisiko, insbesondere bei thermischen Übergängen (ASME-Papier zur Entspannung von geschraubten Flanschverbindungen).

- Bestätigen Sie immer Flanschgröße, Druckklasse, Dichtfläche, Bolzendurchmesser/-steigung und Muttertyp, bevor Sie die Stehbolzenlänge finalisieren.

Feldausfallbeispiel (überlanger Stehbolzen): Bei einer Außenanlage für Meerwasserleitungen ließen überlange Stehbolzen übermäßig freiliegendes Gewinde. Salzsprühnebel + stehendes Wasser an der Mutterfläche verursachten Spaltkorrosion und festgefressene Muttern. Der nächste Stillstand erforderte das Abschneiden der Hardware. Lösung: Wählen Sie die korrekte Stehbolzenlänge, spezifizieren Sie Schutzhauben oder Beschichtungen, wo erlaubt, und vermeiden Sie unnötige freiliegende Gewindelänge.

Durch das Verständnis jedes Faktors – Flanschdicke, Dichtungsdicke, Mutterhöhe, Unterlegscheibenzuschlag und kontrollierte Überstandslänge – können Sie eine Bolzenlänge auswählen, die sauber montiert und wartungsfreundlich bleibt.

Berechnungsbeispiel für ASME-Flansche

Beispielwerte und schrittweise Berechnung

Sie können die korrekte Bolzenlänge für Ihre Flanschbaugruppe durch einen klaren Prozess berechnen.

Das folgende Beispiel ist eine geometriebasierte Stapelberechnung. In der Praxis hängt das “richtige” Überstandsziel von Ihrer Schraubenspezifikation und den Code-Erwartungen ab, behandeln Sie den Überstand daher als kontrollierte Anforderung, nicht als Schätzung.

Gegeben:

- Flanschdicke: 24 mm (jeder Flansch)

- Dichtungsdicke: 3 mm

- Mutterhöhe: 20 mm (pro Mutter)

- Unterlegscheibendicke: 2 mm (pro Unterlegscheibe, 2 Unterlegscheiben)

- Erforderlicher Überstand: 6 mm (Beispielziel; durch Gewindesteigung und Spezifikation bestätigen)

Schrittweise Berechnung:

- Addieren Sie die geklemmte Dicke (Klemmdicke):

- Zwei Flansche: 24 mm × 2 = 48 mm

- Dichtung: 3 mm

- Zwei Unterlegscheiben: 2 mm × 2 = 4 mm

- Klemmdicke Zwischensumme = 55 mm

- Fügen Sie Muttern + Überstandszuschlag hinzu:

- Zwei Muttern: 20 mm × 2 = 40 mm

- Überstandszuschlag: 6 mm

- Muttern + Überstand Zwischensumme = 46 mm

- Gesamtbolzenlänge:

- 55 mm (Griff)

- + 46 mm (Muttern + Überstand)

- Gesamt = 101 mm

Sie sollten auf die nächste handelsübliche Bolzenlänge aufrunden.

Wenn 105 mm verfügbar ist, wählen Sie diese Größe für Ihre Baugruppe und überprüfen Sie dann den endgültigen Überstand nach dem Anziehen.

Tipp: Konvertieren Sie “Überstand mm” in “Gewindegänge” mithilfe der Steigung. Ein 6 mm Überstand ist nicht gleich für M16×2,0 vs M20×2,5.

Verwendung von ASME B16.5-Tabellen und Faustregeln

Sie können ASME-Flanschmaßnormen als maßgebliche Referenz für Standard-Flanschgrößen verwenden.

Für NPS 1/2 bis 24 ist der anwendbare Basisstandard ASME B16.5. Für NPS 26 bis 60 verwenden Sie ASME B16.47. Veröffentlichte Flansch-/Bolzen-Tabellen können die Auswahl beschleunigen, aber Sie müssen dennoch die Dichtungs- und Flanschflächenauswahl bestätigen (RF- vs. RTJ-Tabellen stimmen nicht immer überein).

Über “Faustregeln” (wie 5:1):

Regeln wie “Stehbolzenlänge ≈ 5 × Durchmesser” können als Plausibilitätsprüfung nützlich sein, um extrem kurze Bolzen zu vermeiden, aber sie sind kein Ersatz für Stapelhöhenberechnungen und Normtabellen. Verwenden Sie sie, um offensichtliche Fehler zu erkennen (z. B. einen zu kurzen Stehbolzen für elastische Dehnung), und kehren Sie dann zu Ihrer gemessenen Stapelhöhe und der maßgebenden Norm zurück.

Zusammenfassungstabelle (nur veranschaulichend – Längen variieren je nach Klasse, Flanschfläche und Serie):

| Flanschgröße | Bolzendurchmesser | “5×D”-Plausibilitätsprüfungslänge | Standardtabellenprüfung |

|---|---|---|---|

| 2″ | 16 mm | ≈ 80 mm | Prüfen Sie gegen B16.5-Tabelle für Ihre Klasse/Flanschfläche |

| 3″ | 20 mm | ≈ 100 mm | Prüfen Sie gegen B16.5-Tabelle für Ihre Klasse/Flanschfläche |

| 4″ | 22 mm | ≈ 110 mm | Prüfen Sie gegen B16.5-Tabelle für Ihre Klasse/Flanschfläche |

Sie sollten Ihren berechneten Wert immer mit einer Standardtabelle vergleichen und den Wert wählen, der vollen Eingriff und kontrollierten Überstand gewährleistet.

Wenn Ihr Stapelergebnis länger ist als der Tabellenwert, prüfen Sie, was sich geändert hat (Dichtungsdicke, Unterlegscheiben, Isolationssatz, Muttertyp). Zwingen Sie die Tabellenlänge nicht auf einen nicht standardmäßigen Stapel.

Messen und Fehler vermeiden

Stehbolzen und Sechskantschrauben messen

Sie müssen Schrauben genau messen, um eine sichere und zuverlässige Flanschverbindung zu gewährleisten.

Messen Sie die Stehbolzenlänge so, wie Ihr Standard oder Lieferant sie definiert. Viele Stehbolzentabellen definieren die Länge vom ersten Gewinde zum ersten Gewinde (ohne Fase/Spitzeneffekte). Wenn Sie Lieferantentabellen verwenden, bestätigen Sie, wie Spitzen behandelt werden; einige Referenzen geben an, dass Stehbolzenspitzen typischerweise etwa 1–2 volle Gewindegänge lang sind (Beispiel für Diagrammnotizen).

| Werkzeug | Beschreibung |

|---|---|

| Messschieber | Messen Sie die Flanschdicke, die Unterlegscheibendicke, die Dichtungsdicke, die Mutterhöhe und den Bolzendurchmesser. |

| Bandmaße | Nützlich für Gesamtlängenprüfungen von Stehbolzen und große Außendurchmesserprüfungen von Flanschen. |

| Flanschmesswerkzeuge | Unterstützen wiederholbare Messungen von Innendurchmesser/Außendurchmesser/Bolzenlochabmessungen an Baugruppen. |

Befolgen Sie diese Schritte, um Stehbolzen und Sechskantschrauben zu messen:

- Bestätigen Sie den Befestigungselementtyp und den dimensionalen Standard (die Schraubenkopf-/Muttergeometrie ist durch Normen wie ASME B18.2.1 definiert). und ASME B18.2.2).

- Messen Sie den Durchmesser und die Gewindesteigung (falsche Steigung ist ein stiller Fehler vor Ort).

- Messen Sie die Gesamtlänge des Stehbolzens mit der definierten Methode (erster Gewindegang zu erstem Gewindegang, falls zutreffend).

- Überprüfen Sie die Mutterhöhe und die Unterlegscheibendicke, falls verwendet.

- Nach der Montage visuell den Eingriff/Überstand auf beiden Seiten überprüfen.

| Abmessungstyp | Beschreibung |

|---|---|

| Kopfhöhe | Bei Sechskantschrauben bestätigen Sie, dass die Kopfgeometrie der maßgeblichen Befestigungselementnorm entspricht. |

| Schlüsselweite | Stellt den korrekten Schraubenschlüsselanschluss sicher und vermeidet Abrundungen während des Anziehens. |

| Schaftdurchmesser | Bestätigt den Durchgang durch die Bolzenlöcher und die Kompatibilität mit Muttern. |

| Bolzen-/Stehbolzenlänge | Messen Sie mit der definierten Längenmethode für den Befestigungselementtyp. |

| Gewindelänge / Gewindesteigung | Steuert den Gewindeeingriff und verhindert falsche Mutter-/Stehbolzen-Kombinationen. |

| Endgültige Eingriffsprüfung | Nach dem Anziehen die vollständige Muttern-Eingriffslänge und kontrollierten Überstand bestätigen. |

Beispiel für Fressen bei Edelstahl (Montageproblem, das wie “falsche Länge” aussieht): Bei Edelstahl-Befestigungselementen können Muttern während des Anziehens durch Fressen blockieren. Der Monteur bricht vorzeitig ab, was zu geringer Vorspannkraft und Leckagen führt – und dann die Stehbolzenlänge beschuldigt. Wenn Ihre Anwendung es zulässt, verwenden Sie geeignete Schmierung und kompatible Mutter-/Bolzen-Paarung; die Vermeidung von Fressen bei Edelstahl-Befestigungselementen wird in technischen Referenzen wie dem NASA Fastener Design Manual (z. B. beschichtete Muttern als Schmierung-/Korrosionsschutz-Konzepte) behandelt. In Rohrleitungsarbeiten immer bestätigen, welche Schmiermittel erlaubt und chemisch mit den Prozessbedingungen kompatibel sind.

Häufige Fehler bei der Bolzenlängenauswahl

Sie können Fehler vermeiden, indem Sie eine wiederholbare Checkliste verwenden, die an Ihre maßgeblichen Normen und Ihr Verbindungsverfahren geknüpft ist.

Viele Fehler treten auf, wenn Monteure von einer “Standarddichtung” ausgehen, Unterlegscheiben/Isoliersätze ignorieren oder den Gewindeeingriff nach dem Anziehen nicht prüfen. Wenn Ihre Rohrleitungscode/-spezifikation auf B31.3-Eingriffserwartungen verweist, ist die praktische Interpretation (durch die Mutter hindurchragen oder um nicht mehr als etwa ein Gewinde kürzer sein) in der Gewindeeingriffsanleitung bei Portland Bolt.

Häufige Fehler umfassen:

- Verwendung der falschen Bolzenlänge für die tatsächliche Flanschdicke (gemessen vs. Nennwert).

- Ignorieren der Unterlegscheibendicke oder der Stapelhöhe von Isoliersätzen.

- Annahme der Mutterhöhe ohne Bestätigung der Mutternorm/-typ.

- Übersehen der kontrollierten Projektion und der Eingriffsprüfungen nach dem Anziehen.

- Nichtüberprüfung der Gewindesteigung und Mutterkompatibilität (insbesondere in gemischten metrischen/Zoll-Umgebungen).

Sie können Fehler reduzieren, indem Sie für alle Mitarbeiter eine angemessene Schulung sicherstellen.

Die Schulungsstufen reichen von Einarbeitung bis hin zu Spezialisten- und Inspektorenschulungen für kritische Verbindungen. Viele Organisationen basieren ihre Schulungsrahmen für das Verschrauben auf PCC-1-Praktiken und -Terminologie.

| Schulungsstufe | Beschreibung |

|---|---|

| Einarbeitungsschulung | Mindestanforderung für Mitarbeiter, die an verschraubten Flanschverbindungen arbeiten. |

| Schraubtrainee | Empfohlen für Montagepersonal, das unter Aufsicht arbeitet. |

| Schraubspezialist | Für Personal, das kritische Verbindungen und Verfahren in anspruchsvollen Umgebungen verwaltet. |

| Inspektorenschulung | Für diejenigen, die den Gewindeeingriff, die Anziehprotokolle und die Verbindungsannahme überprüfen. |

Tipp: Nach dem endgültigen Anziehen führen Sie eine schnelle “Mutterende”-Inspektion um die Flansch herum durch: Überprüfen Sie den gleichmäßigen Flanschspalt (falls zutreffend) und bestätigen Sie, dass der Gewindeeingriff/Überstand an allen Stehbolzen konsistent ist.

Sie gewährleisten Genauigkeit und Konformität, indem Sie diese Schlüsselschritte zur Bolzenlängenberechnung befolgen:

| Schritt | Beschreibung |

|---|---|

| 1 | Messen Sie die Flansch-, Dichtungs-, Mutter- und Unterlegscheiben-/Satzdicke an den tatsächlichen Teilen. |

| 2 | Fügen Sie Zuschläge für kontrollierten Überstand (Gewinde) und eventuelle Sonderbeschläge hinzu. |

| 3 | Vergleichen Sie mit dem gültigen Flanschstandard (B16.5 oder B16.47) und zuverlässigen Tabellen. |

| 4 | Nach dem Anziehen bestätigen Sie vollen Gewindeeingriff und akzeptablen Überstand gemäß Ihrem Code/Spezifikation (siehe Gewindeeingriffsanleitung). |

Sie verbessern Sicherheit und Leistung, indem Sie eine Checkliste verwenden und Ihre Montagepraxis an anerkannte Leitlinien anpassen.

- Die richtige Bolzenlänge unterstützt effektive Dichtung und reduziert die Wahrscheinlichkeit einer ungleichmäßigen Dichtungskompression.

- Die korrekte Installation hilft, Leckagen und Flanschdrehung/-verzug zu verhindern.

Genaue Bolzen-Vorspannkraft hält Ihre Flanschbaugruppe langfristig zuverlässig. Betrachten Sie die Schraubenlänge als Teil des Vorspannkraftregelsystems: Wenn das Befestigungselement nicht wie vorgesehen vollständig eingreifen und sich dehnen kann, wird kein Drehmomentverfahren die Verbindung retten.

FAQ

Wie wählt man die richtige Bolzenlänge für ASME-Flansche aus?

Sie addieren die tatsächliche Stapelhöhe und überprüfen dann den Eingriff nach dem Anziehen. Eine praktische Abfolge ist:

- Messen: zwei Flanschdicken + Dichtung + Unterlegscheiben/Isolierkomponenten.

- Addieren: zwei Mutterhöhen (Muttertyp bestätigen) + ein kontrolliertes Überstandsziel.

- Gegenprüfen: Vergleichen Sie mit einer zuverlässigen Tabelle, die aus der korrekten ASME-Flanschnorm (B16.5 vs B16.47) abgeleitet ist.

Welche Werkzeuge helfen Ihnen, Flansch- und Bolzenabmessungen zu messen?

Sie verwenden Messschieber, Maßbänder und Gewindelehren für genaue Messungen. Für Wiederholbarkeit vor Ort:

- Messschieber/Mikrometer: Flansch-, Unterlegscheiben- und Dichtungsdicke; Stehbolzendurchmesser.

- Maßband/Lineal: Gesamtlängenprüfung des Stehbolzens.

- Gewinde-/Steigungslehre: Gewindegröße und -steigung vor der Montage bestätigen.

Warum ist der Bolzenüberstand bei der Flanschmontage wichtig?

Sie benötigen einen kontrollierten Überstand, um vollen Eingriff und Wartbarkeit zu bestätigen. Zu wenig Überstand kann auf unvollständigen Eingriff hinweisen; zu viel erhöht die Korrosionsgefahr und kann den Zugang behindern. Viele Rohrleitungsspezifikationen erwarten vollen Eingriff durch die Mutter (oft “durch die Mutter hinausragen” oder innerhalb etwa eines Gewindegangs), was in Branchenrichtlinien wie Gewindeeingriffsreferenzen.

- Unterstützt die Sichtprüfung des Eingriffs nach dem Anziehen.

- Verringert die Wahrscheinlichkeit, eine Mutter auf das Gewindeauslaufende nahe dem Stehbolzenende aufzusetzen.

- Verbessert den späteren Demontagevorgang im Vergleich zu “bündig/kein Gewinde”-Zuständen.

Können Sie Unterlegscheiben bei jeder Flanschverbindung verwenden?

Sie können Unterlegscheiben verwenden, wenn dies durch Ihre Anwendung, Kundenspezifikation oder Schraubanforderung erforderlich ist. In vielen Fällen schützen Unterlegscheiben die Auflageflächen von Flanschen und stabilisieren die Reibung während des Anziehens – sie müssen jedoch in die Bolzenlängenberechnung einbezogen werden.

- Unterlegscheiben schützen Flanschoberflächen und verteilen die Last.

- Unterlegscheiben erhöhen die Dicke und erfordern eine längere Stehbolzenlänge.

- Verwenden Sie gehärtete Unterlegscheiben, wo für ein konsistentes Anziehverhalten vorgeschrieben.

Was passiert, wenn Sie die falsche Bolzenlänge verwenden?

Sie riskieren Leckagen, Gelenkinstabilität und unsichere Verbindungen. Typische Ergebnisse sind:

- Zu kurz: unvollständiger Muttereingriff, reduzierte Vorspannkraftreserve, höheres Leckagerisiko unter Druck/Thermischen Zyklen.

- Zu lang: Zugangsprobleme, unnötig freiliegende Gewinde (Korrosion/Fressen) und Installationsverzögerungen.

- Korrekturmaßnahme: Befestigungselemente austauschen und mit gemessener Stapelhöhe plus Standard-/Diagramm-Quervergleich wieder zusammenbauen.