Die Auswahl der richtigen Flanschdichtung hängt von Medienverträglichkeit, Druck/Temperatur, Flanschdichtfläche und verifizierten Montagekontrollen ab.

In realen Projekten wird Leckage selten durch “eine Sache” verursacht. Sie entsteht typischerweise aus einer Fehlanpassung zwischen (1) Betriebsbedingungen, (2) Dichtungskonstruktion und (3) Montagequalität (Oberflächenbeschaffenheit, Ausrichtung und Bolzenlastkontrolle). Ein praktischer Auswahlworkflow sollte anerkannten Branchenrichtlinien folgen (z. B. STAMP-ähnliche Auswahlkriterien und Montagepraktiken für Schraubverbindungen) und durch Herstellerdatenblätter und Prüfnormen gestützt sein.

- Chemische Verträglichkeit und Permeationskontrolle

- Druck-/Temperaturklassifizierung (einschließlich thermischer Zyklen)

- Flanschdichtflächentyp + Oberflächenbeschaffenheit + Bolzenlastkontrolle

Kurze Antwort: So wählen Sie eine Flanschdichtung aus

Passen Sie das Dichtungsmaterial an Medium und Temperatur an

Wählen Sie ein Dichtungsmaterial aus, das dem Fluid, der Konzentration und dem Temperaturprofil (einschließlich Anfahr-/Abschaltspitzen) entspricht.

Beginnen Sie mit Ihrem Prozessmedium (chemische Familie, pH-Wert, Lösungsmittelgehalt, Aromaten, H2S/CO2 falls zutreffend), definieren Sie dann das tatsächliche Temperaturfenster (stationärer Betrieb + Ausreißer). Prüfen Sie abschließend die Beständigkeit der Dichtung gegen Absorption, Quellung, Permeation und Oxidation (für Graphit in Luft).

- Verwenden Sie die chemischen Beständigkeitstabellen des Herstellers als Basis – validieren Sie diese dann gegen Ihre genaue Konzentration und Temperatur.

- Berücksichtigen Sie Kriechrelaxation und Risiken durch “Kaltfließen” (häufig bei PTFE bei erhöhter Temperatur und niedriger Sitzspannung).

- Für Dampf-/Heißöldienst priorisieren Sie Materialien, die thermische Zyklen tolerieren und die Rückstellfähigkeit beibehalten.

Feldhinweis: Ein häufiges Fehlermuster ist eine “trockene” Flanschverbindung, die nach den ersten Aufheiz-/Abkühlzyklen zu schwitzen beginnt. In vielen Fällen war das Dichtungsmaterial kompatibel, aber die Verbindung verlor Spannung durch Relaxation, unzureichende Bolzenlast oder eine zu glatte/falsche Flanschoberfläche. Deshalb müssen Materialauswahl und Montagekontrolle als ein System behandelt werden.

Passen Sie den Dichtungstyp an die Flanschfläche und Druckklasse an

Wählen Sie eine Dichtungskonstruktion, die zur Flanschdichtfläche (RF/FF/RTJ) und Ihrer Druckklasse passt, und überprüfen Sie dann die Druck-Temperatur-Tabelle für das tatsächliche Flanschmaterial.

Die Druckklasse allein reicht nicht aus—Druck-Temperatur-Bewertungen hängen von der Norm (z. B. ASME B16.5) und der Flanschmaterialgruppe ab. Verwenden Sie die Bewertungstabelle für Ihr exaktes Material und die Auslegungstemperatur.

- RTJ-Dichtungen erfordern RTJ-Nutflansche—ersetzen Sie sie nicht durch RF/FF-Dichtungen.

- Spiralgewickelte und Kammprofil-Dichtungen übertreffen oft weiche Flachdichtungen bei Druck-/Temperaturwechseln.

- Für Niederdruck-Wasser-/HVAC-Anwendungen sind Vollflächen- oder Ringdichtungen aus Elastomer/Faser/PTFE üblich—wenn die chemische Verträglichkeit bestätigt ist.

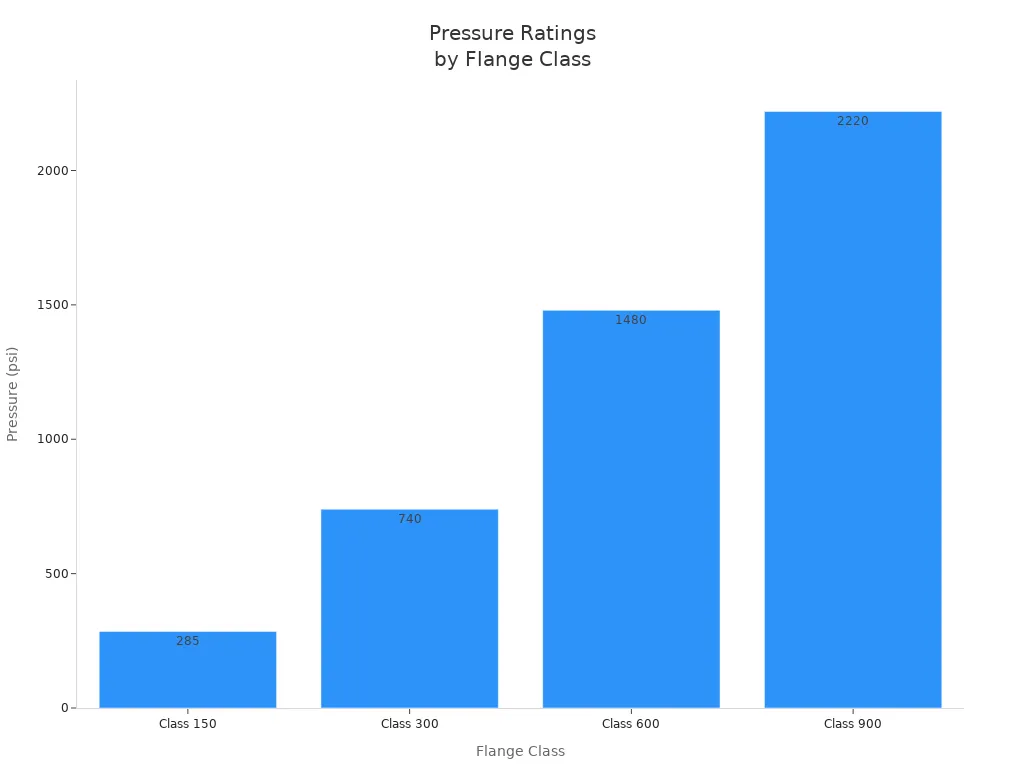

| Flanschklasse | Typische Bewertung bei 100°F (Beispiel: Kohlenstoffstahl gemäß ASME B16.5-Tabellen) | Häufige Anwendung |

|---|---|---|

| Klasse 150 | ~285 psi | Wasser, HLK, Niederdruckdampf |

| Klasse 300 | ~740 psi | Chemie, Raffinerie, Öl & Gas |

| Klasse 600 | ~1480 psi | Energieerzeugung, Hochtemperaturdampf |

| Klasse 900–2500 | ~2220–6170 psi | Hochdruck- / Spezialanwendungen |

Wichtig: Bestätigen Sie stets die Druck-Temperatur-Kennwerte anhand der gültigen Standardtabellen für Ihre Materialgruppe und Auslegungstemperatur (nicht nur 100°F). Dokumentieren Sie für Auslegungsprüfungen und Beschaffung: Standardausgabe, Materialspezifikation und die verwendete Kennwertbasis.

Standards, Schraubenlast und Oberflächenbeschaffenheit überprüfen

Bestätigen Sie den Dichtungsstandard, die Flanschbeschaffenheit und die Schraubenlastmethode vor der endgültigen Auswahl.

Für konstruierte Rohrleitungen sollte die Dichtungsauswahl auf anerkannten Standards und Montagerichtlinien basieren. Mindestens sollten Dichtungstyp/-abmessungen an Dichtungsstandards angepasst und die Montage gemäß bewährter Verfahren für Schraubenverbindungen gesteuert werden.

- Verwenden Sie Dichtungsstandards, wo zutreffend (z. B. metallische/halbmetallische Dichtungsstandards wie ASME B16.20; nichtmetallische Dichtungsabmessungen wie ASME B16.21).

- Verwenden Sie eine dokumentierte Schraubenanziehungsmethode (mehrstufig, Kreuzmuster, überprüftes Drehmoment/Spannung), die mit Branchenrichtlinien übereinstimmt (z. B. ASME PCC-1-Konzepte).

- Überprüfen Sie die Flanschoberflächenbeschaffenheit und Ebenheit – eine zu glatte oder zu raue Beschaffenheit kann je nach Dichtungstyp das Leckagerisiko erhöhen.

| Zertifizierung / Standard | Warum es bei der Dichtungsauswahl wichtig ist |

|---|---|

| ASME B16.20 | Definiert gängige metallische und halbmetallische Dichtungskonstruktionen/-abmessungen für ASME-Flansche. |

| ASME B16.21 | Definiert Abmessungen für nichtmetallische Flachdichtungen für Flanschverbindungen. |

| ASME PCC-1 (Leitfaden) | Bietet Montagekonzepte für geschraubte Flanschverbindungen (Anziehreihenfolge, Verifizierung, Fokus auf Verbindungsintegrität). |

Tipp: Viele “rätselhafte Leckagen” sind montagebedingt. Wenn Sie Oberflächenbeschaffenheit, Ausrichtung und Schraubenspannung nicht kontrollieren, kann selbst das beste Dichtungsmaterial im Betrieb versagen.

Die Auswahl von Flanschdichtungen ist ein technischer Regelkreis: Betriebsbedingungen definieren → Dichtungskonstruktion/-material auswählen → Normen bestätigen → Montage kontrollieren → Leistung während der Inbetriebnahme verifizieren.

Grundlagen zu Flanschdichtungen

Die versteckten Kosten von Dichtungsversagen

Dichtungsversagen kann Stillstandzeiten, Sicherheitsvorfälle und regulatorische Risiken auslösen – nicht nur Leckagen.

- Ungeplante Stillstände und Produktionsausfälle

- Eskalation des Sicherheitsrisikos (heiße Fluide, Kohlenwasserstoffe, toxische Medien)

- Umweltberichterstattung und Sanierungskosten

- Wiederholte Wartung, wenn die Ursache nicht behoben wird (Spannungsverlust, Fehlausrichtung, falsche Konstruktion)

Ingenieurbeispiel: Eine Flanschverbindung der Klasse 300 für Kohlenwasserstoffe kann einen Drucktest bestehen, aber nach thermischen Zyklen zu lecken beginnen, wenn die Verbindung Spannung verliert (Relaxation/Kriechen) oder wenn die Flanschoberfläche nicht mit der Dichtung kompatibel ist. Das Bestehen eines einzelnen Drucktests garantiert keine langfristige Dichtheit unter Zyklusbelastung.

Warum die richtige Auswahl wichtig ist

Die richtige Dichtungsauswahl ist der schnellste Weg, das Leckagerisiko zu reduzieren – in Kombination mit kontrollierter Montage.

Die Hauptfamilien von Flanschdichtungen umfassen:

- Nichtmetallisch: Elastomer, PTFE, Graphit, komprimierte Faser (am besten für niedrigen bis mittleren Druck/Temperatur bei Kompatibilität)

- Halbmetallisch: Spiralwulst, metallummantelt, gewellt + weiche Auflage, Kammprofil (am besten für zyklische Belastungen, höhere Lasten)

- Metallisch: RTJ-Ringe, Vollmetall (am besten für extremen Druck/Temperatur mit kontrollierten Oberflächen)

Für kritische Anwendungen sollte die Auswahl durch ein Datenblatt und ein dokumentiertes Montageverfahren (Anziehverfahren, Inspektion, Verifizierung) unterstützt werden.

Arten von Flanschdichtungen

Es gibt drei Haupt Arten von Flanschdichtungen: nichtmetallisch, halbmetallisch und metallisch. Jeder Typ erfüllt spezifische Betriebsbedingungen und Systemanforderungen.

| Typ der Dichtung | Materialien / Struktur | Wo es am besten passt |

|---|---|---|

| Nichtmetallisch | Gummi, Graphit, PTFE, asbestfreie Fasern | Niedrige–mittlere Druck/Temperatur, Versorgungsleitungen, Wasser, viele Chemikalien (bei Kompatibilität) |

| Halbmetallisch | Metallkern/-struktur + weiche Füllung oder Auflage | Zyklischer Betrieb, höherer Druck/Temperatur, verbesserter Ausblassicherheit |

| Metallisch | Massivmetall (RTJ-Ringe, Metall-Dichtungen) | Hochdruck/Hochtemperatur, kritische Kohlenwasserstoffe, kontrollierte Verbindungsbedingungen |

Nichtmetallische Dichtungen

Nichtmetallische Dichtungen bieten Anpassungsfähigkeit und Kosteneffizienz für Niederdruck- und mäßige Temperaturdienste.

Sie können geringfügige Flanschunvollkommenheiten abdichten, sind jedoch empfindlicher gegenüber Spannungsverlust, Kriechen und Temperaturgrenzen. Verwenden Sie sie dort, wo die Verbindung ausreichende Sitzspannung aufrechterhalten kann und wo Medienverträglichkeit nachgewiesen ist.

Halbmetallische Dichtungen

Halbmetallische Dichtungen vereinen Rückstellvermögen (federähnliches Verhalten) und Dichtkontakt für anspruchsvolle Dienste.

Häufige Beispiele umfassen Spiralwickel- und Kammprofil-Dichtungen. Diese werden häufig für Dampf-, Raffinerie- und Chemieanlagendienste ausgewählt, da sie Vibrationen und thermische Zyklen besser vertragen als viele weiche Dichtungen.

- Bessere Widerstandsfähigkeit gegen Ausblasen und Zyklenbelastung im Vergleich zu vielen weichen Dichtungsscheiben

- Erfordert in der Regel eine definierte Flanschoberfläche und eine kontrollierte Bolzenbelastungsmethode

- Gute Wahl für mittlere bis hohe Drücke und Temperaturen, wenn die Leckagekontrolle wichtig ist

Metallische und metallverstärkte Dichtungen

Metallische Dichtungen bieten maximale Widerstandsfähigkeit für anspruchsvolle Einsätze – erfordern jedoch präzise Verbindungsbedingungen.

RTJ-Dichtungen erfordern die korrekte Nutgeometrie und Oberflächenbeschaffenheit. Metallische Dichtungen benötigen im Allgemeinen eine höhere Sitzspannung und eine strengere Montagekontrolle als nichtmetallische Optionen.

- Am besten geeignet für hohe Drücke/hohe Temperaturen und kritische Einsätze

- Erfordert eine geprüfte Flanschoberflächenbeschaffenheit und kontrollierte Bolzenbelastung

Flanschdichtungsmaterialien

Komprimierte Faserdichtungen

Komprimierte Faser- (CNA-) Dichtungen bieten zuverlässige Abdichtung für allgemeine Anwendungen bei moderatem Druck/Temperatur.

Diese Materialien kombinieren Fasern (z.B. Aramid/anorganisch) mit Elastomerbindemitteln. Sie funktionieren gut in vielen Versorgungs- und allgemeinen Industrieanwendungen, aber überprüfen Sie stets die chemische Beständigkeit und Temperaturgrenzen anhand des genauen Produktdatenblatts.

| Dichtungstyp | Stärken | Einschränkungen (häufig) |

|---|---|---|

| Komprimierte Faser (CNA) | Kostengünstig, gute Abdichtfähigkeit, breite Anwendung im allgemeinen Service | Nicht ideal für starke Zyklen, extreme Temperaturen oder hochaggressive Medien ohne Validierung |

PTFE- und Graphitdichtungen

PTFE und Graphit werden häufig eingesetzt, wenn chemische Beständigkeit oder Hochtemperaturleistung erforderlich ist – aber jedes hat bekannte Ausfallmodi.

PTFE: Hervorragende chemische Beständigkeit für viele Anwendungen. PTFE kann jedoch unter Last kriechen/entspannen, insbesondere bei erhöhter Temperatur und niedriger Sitzspannung. Wenn Dichtheit über die Zeit wichtig ist, sollten expandiertes/gefilltes PTFE oder eine halbmetallische Konstruktion in Betracht gezogen werden, die die Spannung aufrechterhält.

Graphit: Hervorragend für hohe Temperaturen und thermische Zyklen, insbesondere in Dampf. In Luft (oxidierenden Umgebungen) hat Graphit praktische Obergrenzen; für höhere Temperaturen sollten gehemmte/verzahnte Graphitsorten verwendet werden, und die PxT-Grenzen des Herstellers sind zu beachten.

| Material | Vorteile | Wichtige Hinweise |

|---|---|---|

| PTFE | Hervorragende chemische Beständigkeit; geringe Reibung; gute Abdichtung auf vielen Flanschflächen | Kriechrelaxation / Kaltfließen; Temperaturgrenze hängt von der Sorte ab; Sitzspannungsanforderungen überprüfen |

| Graphit | Hält thermischen Zyklen stand; starke Dampf-/Hochtemperaturfähigkeit | Oxidation in Luft bei erhöhter Temperatur; Prüfen Sie Güte und Umgebung (Luft vs. Dampf/Inertgas) |

Ingenieurbeispiel: Wenn eine PTFE-Dichtung anfangs dichtet, aber nach Wochen/Monaten leckt, ist die Ursache oft ein Verlust der Verbindungsspannung. Eine Lösung kann sein: (1) höhere Schraubenbelastung innerhalb zulässiger Grenzen, (2) Umstellung auf ePTFE/gefilltes PTFE oder (3) Wechsel zu einem Kammprofil-/Spiralwulst-Design für bessere Rückstellung.

Gummis und Elastomer-Dichtungen

Elastomer-Dichtungen sind üblich in Wasser-, HLK- und Niederdruckanwendungen – aber chemische Kompatibilität ist nicht verhandelbar.

Elastomere können bei Kontakt mit inkompatiblen Ölen/Lösungsmitteln/Oxidationsmitteln quellen, erweichen oder reißen. Passen Sie immer die Elastomerfamilie an das Medium und Temperaturprofil an.

| Elastomer (typisch) | Wo es üblich ist | Typische Temperaturhinweise (Nach Güte bestätigen) |

|---|---|---|

| EPDM | Wasser/Dampf (begrenzt), Außen-/Ozonbelastung | Gute Bewitterungsbeständigkeit; Ölverträglichkeit in vielen Fällen schlecht |

| NBR (Buna-N) | Öle/Kraftstoffe (viele Fälle) | Allgemeine Ölbeständigkeit; für Aromaten/Lösungsmittel prüfen |

| FKM (Viton®-Familie) | Höhertemperatur-Kohlenwasserstoffe/Chemikalien (viele Fälle) | Gute Chemikalien-/Hitzebeständigkeit; für Amine/Dampf/heißes Wasser bestätigen |

| Silikon | Lebensmittel-/Reinbetrieb (bei Zulassung), moderate Temperatur | Gute Temperaturflexibilität; mechanische Festigkeit und Medienverträglichkeit prüfen |

Hinweis: Verwenden Sie Elastomerdichtungen nicht “aus Gewohnheit”. Bestätigen Sie stets die Verträglichkeit, insbesondere für Öle, Lösungsmittel, Oxidationsmittel und erhöhte Temperaturen.

Metall- und Spiralwickeldichtungen

Spiralwickel- und Metalldichtungen sind gängige Wahlmöglichkeiten für höheren Druck/Temperatur und zyklischen Betrieb.

Spiralwickeldichtungen kombinieren eine Metallwicklung mit einem weichen Füllmaterial (Graphit oder PTFE). Ihr “Feder”-Verhalten hilft, die Dichtheit zu erhalten, aber die Leistung hängt dennoch von der richtigen Sitzspannung, korrekter Flanschoberfläche und kontrollierter Bolzenbelastung ab.

- Gute Wahl für thermische Zyklen – bei korrekter Installation und Sitz

- Erfordert korrekte Flanschoberfläche und Montagekontrolle für beste Dichtheit

- Prüfen Sie, ob die Wicklungsmetall + Füllmaterial dem Medium und der Temperatur entspricht

Tipp: Bei starken Zyklen sollten Sie Kammprofil-/Wellkern-Designs in Betracht ziehen, die die Rückstellkraft beibehalten und die Spannungsverteilung verbessern.

Die S.T.A.M.P.-Methode für Dichtungsauswahl

Die S.T.A.M.P.-Methode ist eine einfache technische Checkliste, die verwendet wird, um eine “Auswahl aus Gewohnheit” zu verhindern. Sie zwingt das Designteam, die Variablen zu dokumentieren, die die Dichtheit und Lebensdauer beeinflussen.

| Parameter | Beschreibung |

|---|---|

| Größe | Flansch-Außendurchmesser/Innendurchmesser, Lochkreis, Dichtflächenabmessungen; Dichtungsdicke und Kompressionsfenster |

| Temperatur | Stationärer Zustand + Abweichungen; thermische Zyklen und Oxidationsumgebung |

| Anwendung | Gerätetyp, Vibration, Flanschsteifigkeit/Drehrisiko, Wartungszugang |

| Medium | Chemische Familie + Konzentration + Permeabilitäts-/Emissionsanforderungen |

| Druck | Auslegungsdruck + transiente Belastungen (Wasserschlag, Druckspitzen) + Prüfdruckverfahren |

Nennweite und Flanschdichtfläche

Passen Sie immer die Dichtungsgröße und -dichtfläche an die Flanschnorm und den Dichtflächentyp an.

Messen Sie, was Sie haben (oder spezifizieren Sie, was Sie benötigen): Flanschdichtfläche (FF/RF/RTJ), Sitzbreite und Oberflächenbeschaffenheit. Bei Ersatzarbeiten bestätigen Sie die Flanschnorm und die Dichtflächenabmessungen, bevor Sie Dichtungen bestellen.

Temperatur und thermische Zyklen

Wählen Sie Materialien, die Zyklen vertragen – nicht nur die “maximale Temperatur”.”

Zyklen führen zu Spannungsverlust und können Oxidation (Graphit in Luft) oder Kriechen (PTFE) beschleunigen. Bei häufigen Start-/Stopp-Zyklen priorisieren Sie Dichtungskonstruktionen mit besserer Rückstellung (halbmetallische Ausführungen) und validierten PxT-Daten.

Anwendung und mechanische Belastung

Steifigkeit der Verbindung, Vibration und Risiko der Flanschverformung sind wichtig.

Dünne Flansche, lange Schraubenabstände oder Fehlausrichtung können die Sitzspannung verringern und das Leckagerisiko erhöhen. Wo Verformung wahrscheinlich ist, verwenden Sie Dichtungen und Konstruktionen, die die erforderliche Sitzspannung reduzieren, während die Dichtheit erhalten bleibt (validiert durch Herstellerdaten).

Medien (Fluid- und Chemikalienverträglichkeit)

Die chemische Verträglichkeit muss für Ihr exaktes Medium + Temperatur nachgewiesen werden.

Verwenden Sie Verträglichkeitstabellen als Ausgangspunkt, validieren Sie dann anhand von Konzentration, Verunreinigungen und Betriebstemperatur. Für emissionsempfindliche Anwendungen berücksichtigen Sie Permeabilität und Fugitive-Emissions-Performance – nicht nur “Beständigkeit”.”

| Medientyp | Typischer Ausgangspunkt (Datenblatt überprüfen) |

|---|---|

| Öl/Kraftstoff | NBR- oder FKM-Familien sind übliche Ausgangspunkte; Aromaten-/Lösungsmittelgehalt bestätigen |

| Heißwasser/Dampf | Graphitbasierte und geeignete halbmetallische Designs sind üblich; Zyklenfestigkeit überprüfen |

| Lebensmittel/Pharma | Genehmigte PTFE/Silikon-Optionen können anwendbar sein; FDA/EC-Konformität bei Bedarf prüfen |

Druck und Druckklasse

Druck bestimmt erforderliche Sitzspannung und Ausblasrisiko.

Neben stationärem Druck sind auch Druckstöße, Wasserschlag, thermische Ausdehnung und Ihr Prüfverfahren zu berücksichtigen. Spezifizieren Sie die Dichtungskonstruktion entsprechend der Fähigkeit der Verbindung, die Spannung aufrechtzuerhalten (insbesondere bei zyklischer Belastung).

Tipp: STAMP verbessert die Auswahlqualität nur, wenn die Daten real sind (gemessene Flanschoberfläche, dokumentiertes Bolzen-Anziehverfahren, verifizierter PxT).

Wichtige technische Überlegungen

Betriebs-, Auslegungs- und Prüfdrücke

Dokumentieren Sie Betriebsdruck, Auslegungsdruck und Prüfdruck separat.

Eine Dichtung, die einen kurzen Test übersteht, kann bei langfristigem zyklischem Betrieb versagen, wenn die Verbindungsspannungskontrolle unzureichend ist. Technische Überprüfungen sollten dokumentieren: normalen Betriebsdruck, Auslegungsdruck (einschließlich transienter Zustände) und Hydrotest-/Pneumatictest-Bedingungen.

| Auslegungsfaktor | Was zu prüfen ist |

|---|---|

| Materialauswahl | Kompatibilität + Permeation + Oxidationsumgebung |

| Verbindungskonstruktion | Dichtflächenart, Steifigkeit, Oberflächenbeschaffenheit, zulässige Schraubenbelastung |

| Montagepraktiken | Mehrstufiges Anziehen, Kreuzmuster, geprüftes Drehmoment/Vorspannkraft |

| Temperaturbeständigkeit | Stationär + Ausreißer + Zyklus |

| Druckhaltung | Auslegung + Transienten + Prüfverfahren |

| Mechanische Bewegung | Risiko von Fehlausrichtung, Vibration, Rotation |

| Langzeitdichtigkeit | Risiko von Relaxation/Kriechen und Wartungsstrategie |

Temperaturgrenzen und -zyklen

Verwenden Sie “Dauerbetrieb + Zyklen”-Grenzwerte, nicht Marketing-Höchstwerte.

Graphitleistung unterscheidet sich in Luft gegenüber Dampf/Inertgasbetrieb. PTFE-Leistung hängt von Güteklasse und Spannung ab. Verwenden Sie stets die spezifischen Temperaturgrenzen und Montageanleitungen des Produkts.

Regulatorische und Branchenstandards

Standards definieren Geometrie und gute Praxis; Herstellerdaten definieren die Leistung.

Verwenden Sie Standards für korrekte Abmessungen und Montageanleitungen, dann validieren Sie die Leistung anhand von Produktdatenblättern und Projektanforderungen.

- Passen Sie Dichtungskonstruktion und -abmessungen an die geltenden Normen an (z. B. B16.20/B16.21, falls zutreffend).

- Kontrollieren Sie Flanschoberfläche und Sauberkeit – entfernen Sie alte Dichtungsreste, prüfen Sie auf radiale Kratzer, überprüfen Sie die Ebenheit.

- Verwenden Sie kalibrierte Werkzeuge und ein schriftliches Schraubenanziehverfahren; ziehen Sie Überprüfungsläufe in Betracht.

Anwendungsspezifische Anforderungen

Verschiedene Branchen fügen unterschiedliche Anforderungen hinzu (Dokumentation, Sauberkeit, Emissionen, feuerfeste Anforderungen).

| Branche/Anwendung | Typische zusätzliche Anforderung | Auswirkung auf die Auswahl |

|---|---|---|

| Öl & Gas / Petrochemie | Feuerfest / Fugitive Emissionen / Sour Service | Kann Spiralwulst-/Kammprofil-/Graphit-Güten oder RTJ in kritischen Anwendungen antreiben |

| Lebensmittel/Pharma | Hygiene- und Konformitätsdokumentation | Zugelassene Materialien, Reinigungsfähigkeit, Rückverfolgbarkeit |

| Allgemeine Industrie | Wartung und Stillstandssteuerung | Kosten vs. Zyklentoleranz und Lebensdauer abwägen |

Häufige Ursachen für Dichtungsausfälle

Materialfehlanpassung und chemischer Angriff

Materialfehlanpassung ist immer noch eine der schnellsten Methoden, um eine Leckage zu verursachen.

Quellung, Erweichung, Rissbildung, Permeation und Oxidation können die Dichtungsleistung zerstören. Überprüfen Sie stets die Kompatibilität für Ihr exaktes Medium und Ihre Temperatur.

- Quellung/Erweichung in Ölen/Lösungsmitteln bei Verwendung eines inkompatiblen Elastomers

- Oxidation von Graphit in Luft bei erhöhter Temperatur, wenn Güteklasse/Umgebung nicht berücksichtigt wird

- PTFE-Kriechrelaxation, wenn die Sitzspannung für den Betrieb zu niedrig ist

Montage- und Bolzenlastfehler

Unsachgemäße Montage und Bolzenlastfehler führen häufig zu vorzeitigem Dichtungsversagen.

Häufige Ursachen sind ungleichmäßiges Anziehen, Fehlausrichtung, beschädigte Flanschflächen und Verunreinigungen. Steuern Sie die Montage mit einem schriftlichen Verfahren und kalibrierten Werkzeugen.

- Fehlausrichtung während der Montage

- Überdrehmoment / Unterdrehmoment

- Ungleichmäßige Bolzenlastverteilung (keine gestaffelten Durchgänge)

- Verschmutzte oder beschädigte Sitzfläche

Tipp: Reinigen Sie die Flanschflächen bis auf blankes Metall, bestätigen Sie die Ausrichtung und verwenden Sie dann eine gestufte Kreuzmuster-Anziehungsmethode mit einer Verifikationsprüfung.

Flanschoberflächenschäden und Fehlausrichtung

Oberflächenschäden und Fehlausrichtung erzeugen Leckagepfade, selbst wenn die Dichtung “korrekt” ist.”

Prüfen Sie auf radiale Kratzer, Dellen, Lochkorrosion und das Risiko einer Flanschrotation. Bestätigen Sie, dass die Dichtungsgröße zur Flanschfläche und zum Lochkreis passt.

| Häufige Probleme | Auswirkung auf die Dichtungsleistung |

|---|---|

| Oberflächenschäden / Lochkorrosion | Erzeugt Leckagepfade und verringert die Kontaktfläche |

| Fehlausrichtung / Flanschrotation | Verursacht ungleichmäßige Spannung und frühe Entspannung |

| Schlechte Dichtungsschnittqualität | Reduziert die effektive Dichtfläche und Kompressionsgleichmäßigkeit |

| Falsche Dichtungsgröße | Verhindert korrektes Anliegen und Spannungsverteilung |

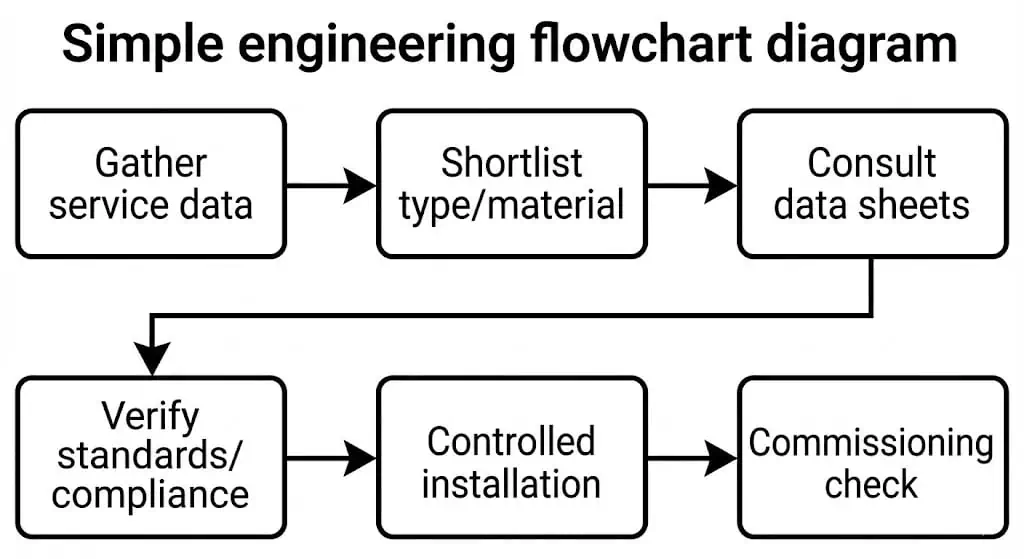

Schritt-für-Schritt-Dichtungsauswahlprozess für Flansche

Dienst- und Rohrleitungsdaten erfassen

Dienstdaten zuerst sammeln – dann auswählen.

Betriebsumfang, Transienten, Flanschdetails und Wartungsbeschränkungen dokumentieren.

- Maximal-/Minimaltemperatur (einschließlich Ausschläge)

- Auslegungsdruck + transiente Belastungen + Prüfverfahren

- Medienzusammensetzung und Konzentration

- Flanschnorm, Größe, Dichtfläche und Oberflächenbeschaffenheit

Dichtungstyp und -material vorauswählen

Dichtungskonstruktionen vorauswählen, die zur Dichtfläche und Betriebsschwere passen.

Verwenden Sie nichtmetallische Dichtungen für niedrige bis mittlere Beanspruchungen, halbmetallische für zyklische/höhere Schwere und metallische für extreme/RTJ-Anwendungen – dann Kompatibilität und Sitzspannungsanforderungen bestätigen.

- RTJ-Ringe für RTJ-Flansche in kritischen Hochdruckanwendungen

- Spiralgewickelte/Kammprofile für zyklische Dampf- und Raffinerieanwendungen

- PTFE-/Graphit-/CNA-Bahnen, wo Sitzspannung und Temperaturgrenzen erfüllt sind

Herstellerdaten und Datenblätter konsultieren

Verwenden Sie Datenblätter, um PxT, chemische Beständigkeit und Sitzspannungsempfehlungen zu bestätigen.

Verlassen Sie sich nicht allein auf allgemeine Tabellen. Bestätigen Sie die genaue Produktklasse, Dicke und Dichtungsausführung.

- Bestätigen Sie die Temperaturgrenzen je nach Umgebung (Luft vs. Dampf/Inertgas).

- Bestätigen Sie die Druckgrenzen und empfohlene Sitzspannung.

- Bestätigen Sie die chemische Verträglichkeit und Permeabilitätsaspekte.

Tipp: Wenn Sie kein Datenblatt für die genaue Dichtungsklasse finden, behandeln Sie dies als Beschaffungsrisiko für kritische Anwendungen.

Standards, Zertifizierung und Konformität überprüfen.

Überprüfen Sie den Dichtungsstandard/die Abmessungen und alle Projektkonformitätsanforderungen.

Die technische Dokumentation sollte enthalten: Dichtungstyp, Standardreferenz, Klasse, Dicke und Einbaumethode.

- Bestätigen Sie die anwendbaren Standards für Dichtungskonstruktion/Abmessungen (wie vom Projekt gefordert).

- Überprüfen Sie die Rückverfolgbarkeitsdokumentation bei Bedarf (MTC, Chargennummern, Zertifikate)

- Bestätigen Sie alle feuerfeste / Emissions- / Sour-Service-Anforderungen für den Einsatz

| Schritt | Zweck |

|---|---|

| Sammeln Sie Betriebsdaten | Definieren Sie den tatsächlichen Betriebsbereich |

| Erstellen Sie eine Vorauswahl von Typ/Material | Passen Sie Dichtfläche + Schweregrad an |

| Konsultieren Sie Datenblätter | Validieren Sie PxT + Kompatibilität + Spannungsanforderungen |

| Überprüfen Sie Normen/Konformität | Passen, Sicherheit und Dokumentation sicherstellen |

Checkliste zur Auswahl von Flanschdichtungen

Checkliste zu Betriebsbedingungen

Betriebsbedingungen vor der Auswahl einer Flanschdichtung überprüfen.

- Auslegungsdruck und Transienten liegen innerhalb der Dichtungs-/Verbindungsfähigkeit

- Temperaturbereich (stationär + Ausschläge) entspricht der Dichtungsgüte

- Medienverträglichkeit für Konzentration und Temperatur bestätigt

- Flanschflächenart und Dichtungskonstruktion stimmen überein (FF/RF/RTJ)

- Montageverfahren gewährleistet gleichmäßige Bolzenlastverteilung

- Konformitätsdokumentation erfüllt Projektanforderungen

Tipp: Wenn Sie die Schraubenspannung und die Flanschoberfläche nicht kontrollieren können, wählen Sie eine Dichtungskonstruktion, die mehr Variabilität toleriert (mit Validierung).

Design- und Normen-Checkliste

Design + Normen bestätigen, dass die Dichtung passt und die Verbindung Dichtheit erreichen kann.

| Auswahlkriterien | Was zu bestätigen ist |

|---|---|

| Flanschnorm | Normausgabe, Dichtflächentyp, Maßgrundlage |

| Oberflächenzustand | Oberflächengütebereich geeignet für Dichtungstyp; keine Beschädigung/Lochkorrosion |

| Schraubenbelastungsmethode | Stufenweise Durchgänge, Muster, Verifizierung; kalibrierte Werkzeugsteuerung |

Installations- und Wartungscheckliste

Die Installationsqualität ist Teil der Dichtungsauswahl.

- Flanschflächen prüfen und reinigen; Rückstände entfernen; auf Beschädigungen prüfen.

- Dichtungsgröße/-typ/-Güteklasse und korrekte Ausrichtung bestätigen.

- Flansche ausrichten; Bolzenzustand und Schmierungspraxis bestätigen.

- In einem stufenweisen, kreuzweisen Muster anziehen; kalibrierte Werkzeuge verwenden.

- Einen Verifizierungsdurchgang durchführen; Drehmoment-/Spannkraftwerte dokumentieren, falls erforderlich.

- Während der Inbetriebnahme prüfen; erneut prüfen, wenn das Verfahren Heißdrehmoment/Nachziehen erfordert (falls zutreffend und zulässig).

Passend Dichtungsmaterial an die Betriebsbedingungen verbessert die Zuverlässigkeit und reduziert das Leckagerisiko.

| Dichtungsmaterial | Wesentliche Eigenschaften | Typische Vorteile |

|---|---|---|

| PTFE (gradabhängig) | Chemikalienbeständigkeit | Dichtung für viele aggressive Umgebungen (Kriechen/Grenzwerte prüfen) |

| FKM (Viton®-Familie) | Wärme- und Chemikalienbeständigkeit (gradabhängig) | Verbesserte Leistung in vielen Hochtemperaturanwendungen |

| EPDM | Witterungs-/Ozonbeständigkeit | Beständigkeit in Wasser/Außendiensten (Ölverträglichkeit prüfen) |

| Silikon | Flexibilität | Nützlich in bestimmten Reinigungsdiensten (Zulassungen prüfen) |

| NBR (Buna-N) | Ölbeständigkeit | Häufiger Ausgangspunkt für Öle/Kraftstoffe (Lösungsmittelgehalt prüfen) |

Nutzen Sie die Checkliste und den schrittweisen Prozess für jede Dichtungsauswahl. Für kritische oder ungewöhnliche Anwendungen konsultieren Sie Dichtungshersteller und Verbindungsintegritätsspezialisten mit dokumentierten PxT- und Verträglichkeitsdaten.

- Expertenüberprüfung reduziert “Wiederholungsleck”-Zyklen und verkürzt die Fehlerbehebungszeit.

- Richtige Auswahl + kontrollierte Montage unterstützt sichereren, wartungsärmeren Betrieb.

Die Auswahl der richtigen Dichtung ist eine Verbindungsintegritätsentscheidung: Material + Konstruktion + Montagekontrolle.

FAQ

Welche Faktoren bestimmen das beste Dichtungsmaterial für Flansche?

Medienverträglichkeit, Temperaturbereich (einschließlich Zyklen) und die Fähigkeit der Verbindung, die Sitzspannung aufrechtzuerhalten.

Ingenieure sollten die chemische Verträglichkeit bestätigen, die PxT-Grenzen nach Güteklasse überprüfen und sicherstellen, dass die Flanschoberfläche und die Bolzenbelastungsmethode die Dichtheit über die Zeit aufrechterhalten können.

Wie beeinflusst die Oberflächenbeschaffenheit von Flanschen die Dichtungsleistung?

Die Oberflächenbeschaffenheit steuert Reibung, Biss und Leckagewege an der Grenzfläche.

Wenn die Oberfläche zu glatt ist, können einige Dichtungstypen nicht genügend Mikroabdichtung entwickeln; wenn sie zu rau ist, können Kratzer Leckagekanäle bilden. Passen Sie immer die Oberflächenempfehlungen an die Dichtungskonstruktion an und überprüfen Sie den Flanschzustand vor der Installation.

Welche Normen gelten für die Auswahl von Flanschdichtungen?

Gängige Referenzen umfassen Dichtungsabmessungs-/Konstruktionsnormen (z. B. ASME B16.20 und ASME B16.21, wo anwendbar) und Anleitungen für die Montage von Schraubverbindungen (z. B. ASME PCC-1-Konzepte).

Projekte können je nach Einsatz (Emissionen, feuerfest, saurer Dienst usw.) zusätzliche Konformitätsdokumentation erfordern.

Was sind häufige Anzeichen für Dichtungsversagen?

Schwitzen/Leckage, wiederkehrende Bolzenlockerungssymptome, Druckverlust und sichtbare Dichtungsextrusion oder -quetschung.

Wiederkehrende Leckagen nach thermischen Zyklen deuten oft auf Spannungsverlust, Fehlausrichtung oder eine ungeeignete Dichtungskonstruktion für zyklischen Betrieb hin.

Wann sollte ein Ingenieur einen Dichtungshersteller konsultieren?

Konsultieren Sie den Hersteller für kritische Einsätze, ungewöhnliche Medien, strenge Emissionsziele oder starke Zyklen.

Fragen Sie nach dem genauen Güteklassen-Datenblatt (PxT, Hinweise zur chemischen Beständigkeit, Anleitung zur Sitzspannung) und den Installationsempfehlungen für die Flanschfläche und -oberfläche.