Ein Flansch ist ein mechanisches Bauteil, das Rohre, Ventile, Pumpen und andere Ausrüstung verbindet und eine sichere und dichte Verbindung in Rohrleitungssystemen gewährleistet. In der Praxis ist eine Flanschverbindung nicht nur das “Zusammenziehen zweier Teile mit Bolzen” – die Dichtleistung hängt von der Dichtfläche, der Dichtungsauswahl, der Bolzenlast (Vorspannkraft), der Ausrichtung und dem Verhalten der Verbindung unter Temperaturschwankungen und Vibration ab. Die Hauptfrage, die Sie sich stellen könnten, ist, welche verschiedenen Flanschtypen in Rohrleitungen verwendet werden? Sie finden mehrere Flanschtypen, die jeweils für spezifische Anforderungen ausgelegt sind. Die Auswahl des richtigen Flanschtyps ist entscheidend für Sicherheit, Zuverlässigkeit und langfristige Leistung. Der globale Markt für Rohrflansche zeigt seine Bedeutung:

- Die globale Marktgröße für Rohrflansche erreichte USD 4.876,8 Millionen im Jahr 2023.

- Experten erwarten, dass der Markt bis 2033 auf etwa USD 8.655,6 Millionen wachsen wird, mit starker Nachfrage aus Branchen wie Öl und Gas, Energie und Chemie.

Technische Anmerkung: Marktberichte verwenden unterschiedliche Umfänge und Methoden, daher sollten Sie diese Werte als “Branchenskalenindikatoren” betrachten, nicht als Auslegungsgrundlage. Ihre Auslegungsgrundlage sollte immer aus dem geltenden Regelwerk, der Rohrleitungsklasse und dem tatsächlichen Betriebsbereich (Druck/Temperatur/Medium/Zyklen) stammen.

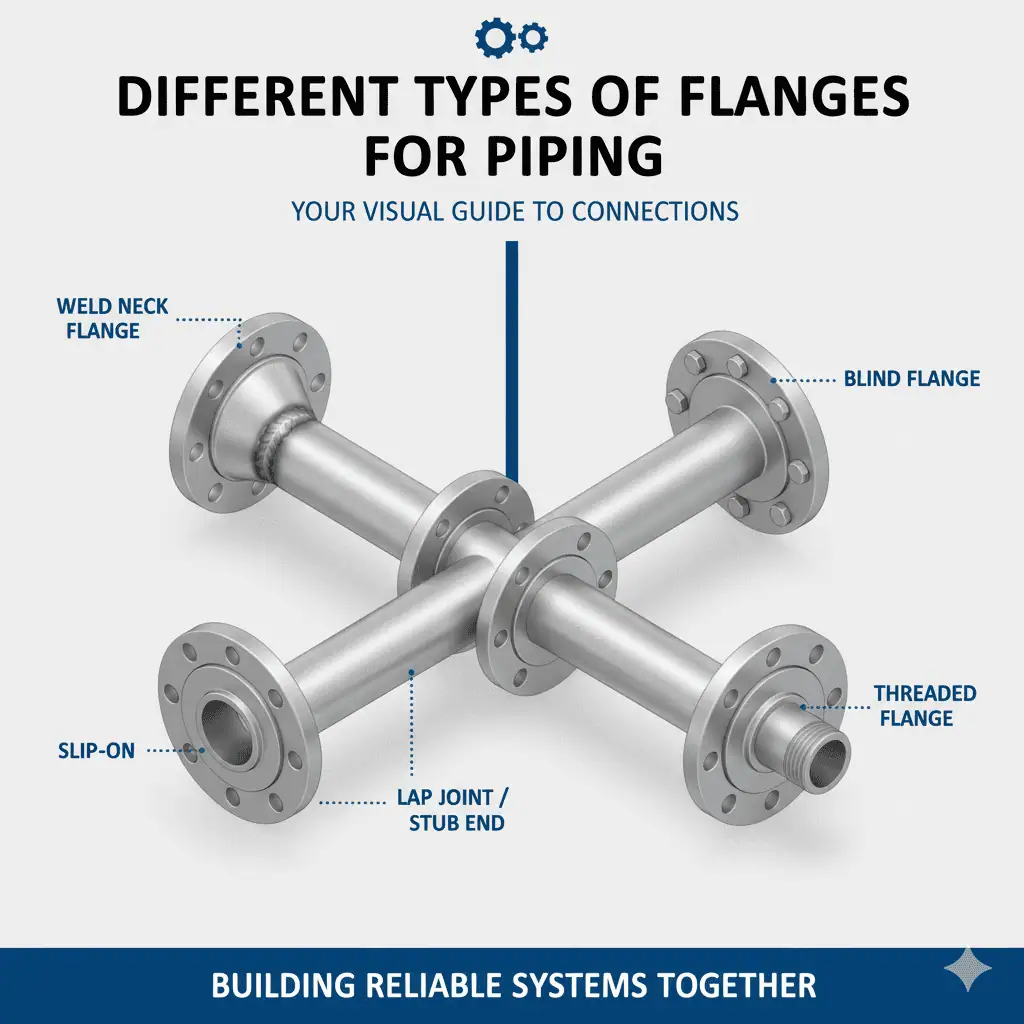

In industriellen Rohrleitungen werden Sie am häufigsten auf diese Flanschtypen stoßen:

- Blindflansch

- Schweißhalsflansch

- Slip-on-Flansch

- Einsteck-Schweißflansch

- Gewindeflansch

- Lap-Joint-Flansch

- Langhals-Schweißflansch

Das Verständnis der Flanschtypen hilft Ihnen, fundierte Entscheidungen für Ihre Projekte zu treffen. Wenn Ihre Projektspezifikation “ANSI-Flansch” angibt, beachten Sie, dass dies in vielen Anlagen eine Kurzform für die ASME B16.5 / B16.47 Dimensionssysteme ist (ANSI hat historisch Standards akkreditiert; die üblicherweise verwendeten Dimensionsstandards werden unter ASME veröffentlicht).

Was sind Flansche in Rohrleitungssystemen?

Flansch-Definition

Ein Flansch ist eine mechanische Vorrichtung, die Rohre, Ventile, Pumpen und andere Ausrüstung in einem Rohrleitungssystem verbindet.

Sie verwenden Flansche, um starke, dichte Verbindungen zu schaffen, die einfach montiert oder demontiert werden können. Flansche gibt es in vielen Formen und Größen, aber alle dienen demselben grundlegenden Zweck: zwei Teile sicher miteinander zu verbinden. In wartungsintensiven Einheiten (Filter, Siebe, Wärmetauscher, Instrumentenanschlüsse) ist die Möglichkeit, eine Verbindung ohne Rohrschneiden zu öffnen, oft der Hauptgrund für die Verwendung von Flanschen.

Tipp: Flansche müssen strenge Standards einhalten, um Sicherheit und Kompatibilität in Rohrleitungssystemen zu gewährleisten. Wenn zwei Flansche “gleiche NPS” haben, aber aus verschiedenen Standards stammen (ASME vs EN vs JIS), können der Lochkreis, die Dicke und die Dichtflächenausführung nicht übereinstimmen.

Sie stellen fest, dass Organisationen wie ASME (American Society of Mechanical Engineers) die Regeln für Flanschdesign und -verwendung festlegen. Diese Standards helfen Ihnen, den richtigen Flansch für Ihr Projekt auszuwählen und sicherzustellen, dass alles zusammenpasst. Für ASME-Dimensionssysteme umfassen die offiziellen Referenzen ASME B16.5 (übliche Größen) und ASME B16.47 (große Durchmesser), und Ihr Systemdesign wird typischerweise durch Rohrleitungscodes wie ASME B31.3 (Prozess) oder ASME B31.1 (Energie) je nach Anwendung geregelt.

- Flansche werden durch Standards wie ASME B16.5 und ASME B16.47 definiert, die Abmessungen und Druckklassen festlegen.

- ASME B16.5 deckt Nennrohrgrößen von 1/2″ bis 24″ ab und umfasst Druckklassen wie 150, 300, 400 und weitere.

- ASME-Normen gewährleisten Kompatibilität und Sicherheit in Rohrleitungssystemen durch detaillierte Design- und Fertigungsspezifikationen.

- Standardisierung ist entscheidend, um sicherzustellen, dass Flansche korrekt zusammenpassen und den erforderlichen Drücken und Temperaturen standhalten können.

- ASME-Normen sind für ihre Spezifikationen im Zusammenhang mit Druckanwendungen anerkannt und fördern Sicherheit und Zuverlässigkeit.

Feldbeispiel #1 (Auswahlfehlanpassung → Nacharbeit): Ein Wartungsteam ersetzte einen korrodierten Flansch mit “gleicher NPS, gleicher Klasse”, aber aus einer anderen Normenfamilie. Die Schraubenlöcher passten nicht, was zu Heißnacharbeit und ungeplanten Ausfallzeiten führte. Verhindern Sie dies durch Bestätigung: Normensystem (ASME/EN/JIS), Druckklasse/PN, Dichtflächentyp, Lochkreis und Dicke vor der Bestellung.

Rolle in Rohrleitungssystemen

Flansche erfüllen mehrere Schlüsselfunktionen in Rohrleitungssystemen.

Sie verlassen sich auf Flansche für viel mehr als nur das Verbinden von Rohren. Hier sind die Hauptfunktionen:

- Pipeline-Verbindung: Flansche verbinden Rohre und Komponenten sicher und dicht.

- Druckhaltung: Sie halten den Druck innerhalb eines Systems und gewährleisten einen sicheren Betrieb.

- Dichtung: Flansche erzeugen eine dichte Abdichtung, um Leckagen zu verhindern.

- Ausrichtung und Unterstützung: Sie sorgen für eine korrekte Ausrichtung und bieten strukturelle Unterstützung.

- Abzweigverbindungen: Flansche ermöglichen zusätzliche Anschlüsse, ohne den Durchfluss zu unterbrechen.

- Durchflussregelung: Wird für Durchflussmessung und -regelung verwendet.

- Schwingungsdämpfung: Sie helfen, Vibrationen in Rohrleitungssystemen zu reduzieren (bei korrekter Abstützung).

- Korrosionsbeständigkeit: Die Materialwahl beeinflusst die Korrosionsbeständigkeit.

- Zugänglichkeit für Inspektion und Wartung: Flansche ermöglichen einen einfachen Zugang für Wartungsarbeiten.

- Druckentlastung: Sie können Sicherheitsventile zur Druckentlastung integrieren, um das System zu schützen.

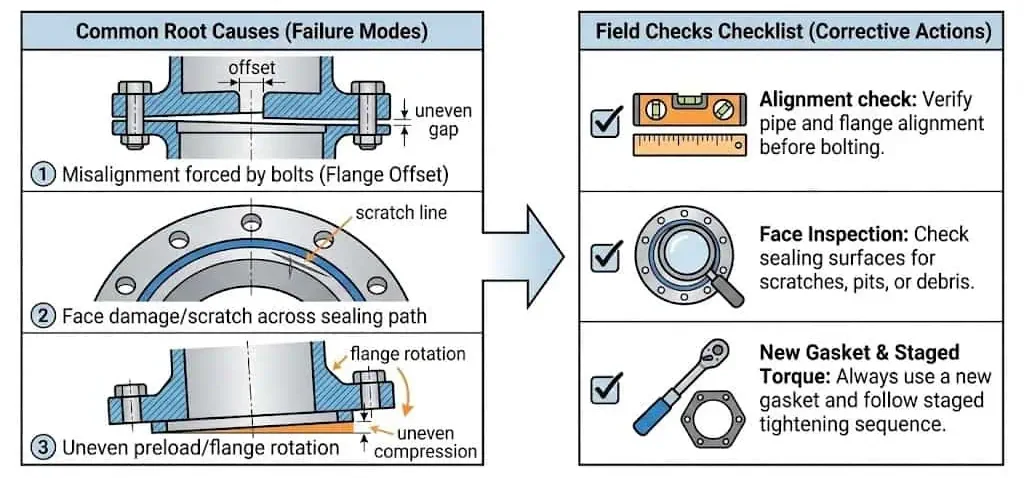

Praktische Checkliste (was eine Flanschverbindung tatsächlich zuverlässig macht):

- Flanschfläche + Dichtungskompatibilität: RF/FF/RTJ müssen mit Dichtungstyp und Sitzspannung übereinstimmen.

- Bolzen-Vorspannkraft: korrekte Verschraubungsreihenfolge und Drehmomentstufen; ungleichmäßige Kompression und Flanschrotation vermeiden.

- Ausrichtung: Verschraubung nicht erzwingen; Fehlausrichtung führt zu Biegebelastung und Leckagen.

- Oberflächenzustand: Kratzer über den Dichtungspfad, Korrosionslöcher oder eingebettete Verunreinigungen können selbst “neue Dichtung + hohes Drehmoment” unwirksam machen.”

Sie sehen, dass Flansche für den Aufbau sicherer, zuverlässiger und wartungsfreundlicher Rohrleitungsnetze unerlässlich sind. Durch das Verständnis ihrer Definition und Rolle können Sie bessere Entscheidungen bei der Planung oder Wartung eines Rohrleitungssystems treffen.

Haupttypen von Flanschen

Aufschiebflansch

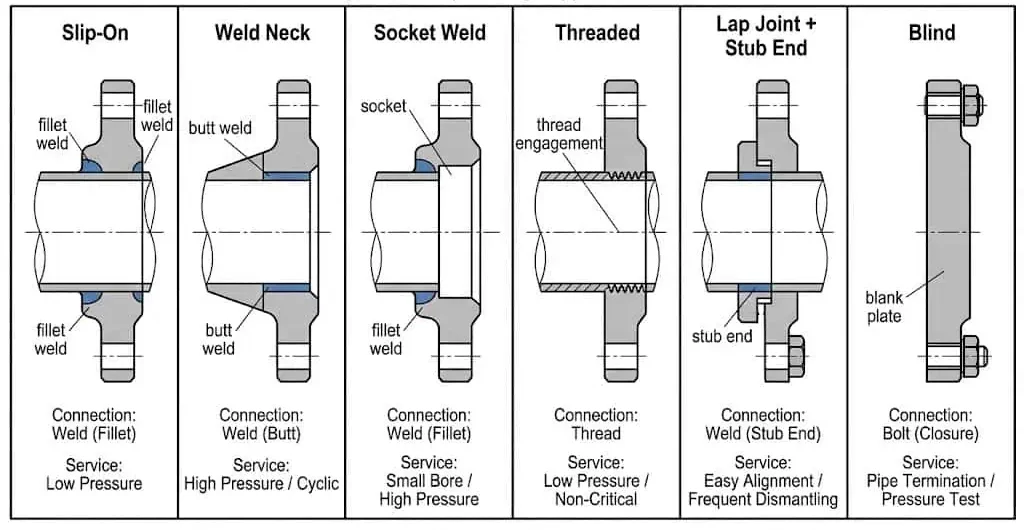

Aufschiebflansche sind für einfache Installation ausgelegt und sind ideal für Rohrleitungssysteme mit niedrigem Druck und niedriger Temperatur.

Sie verwenden Slip-On-Flansche, indem Sie sie über das Rohr schieben und anschweißen. Dieses Design erleichtert die Ausrichtung und Montage, was Zeit und Aufwand spart. Ihr großer Innendurchmesser ermöglicht ein einfaches Einführen des Rohrs. Slip-On-Flansche finden Sie häufig in Wasseraufbereitungsanlagen, chemischen Produktionsanlagen und Pipelines für Erdöl und Erdgas.

Wesentliche Merkmale und typische Anwendungen:

- Einfach zu installieren und auszurichten (insbesondere bei beengter Rohrleitungsverlegung)

- Geeignet für Umgebungen mit niedrigem Druck und niedriger Temperatur

- Häufig in der Wasseraufbereitung, chemischen Verfahrenstechnik und Öl- und Gasversorgung

Vorteile:

- Schnelle und kostengünstige Installation

- Vielseitig für viele Arten von Flanschanwendungen

- Kostengünstig im Vergleich zu anderen Flanschtypen

Nachteile:

- Geringere Festigkeit als andere Flanschtypen (Spannungsübertragung ist nicht so effizient wie bei Schweißhalsflanschen)

- Nicht geeignet für Hochdrucksysteme oder stark zyklische Beanspruchung

| Aspekt | Aufschiebflansch | Weld Neck Flange |

|---|---|---|

| Festigkeit | Niedrig, für Niederdrucksysteme | Hoch, für anspruchsvolle Umgebungen |

| Dichtung | Mäßig | Ausgezeichnet |

| Einfache Installation | Einfach, schnell | Komplex, benötigt qualifizierte Arbeitskräfte |

Feldbeispiel #2 (wiederkehrendes Sickerleck an Slip-On-Flansch): An einem Kühlwasserhauptrohr leckte ein Slip-On-Flansch nach einer Pumpenaufrüstung, die Vibrationen einführte. Ursache war Flanschrotation durch ungleichmäßiges Anziehen der Bolzen plus Fehlausrichtung, die durch die Bolzen “hereingezogen” wurde. Lösung: Korrekte Ausrichtung (kein erzwungenes Anziehen der Bolzen), neue Dichtung, gestuftes Anziehen und Hinzufügen geeigneter Rohrhalterungen nahe der Pumpenstutzen.

Weld Neck Flange

Schweißhalsflansche bieten überlegene Festigkeit und sind ideal für Hochdruck- und Hochtemperaturanwendungen.

Sie erkennen Schweißhalsflansche an ihrem langen, konischen Hals. Dieses Merkmal hilft, Spannungen gleichmäßig zu verteilen und das Ausfallrisiko zu verringern. Sie müssen sie durch Stumpfschweißen anbringen, was eine starke, dichte Verbindung schafft. Schweißhalsflansche sind in Branchen wie Öl und Gas, Energieerzeugung, chemische Verfahrenstechnik und Marinesystemen üblich. Sie sind auch die bevorzugte Wahl, wenn Sie thermische Zyklen, höhere Biegebelastungen oder ermüdungsempfindlichen Betrieb erwarten.

| Hauptmerkmale von Schweißhalsflanschen | Vorteile von Vorschweißflanschen |

|---|---|

| Langer, konischer Hals | Überlegene Festigkeit und Haltbarkeit |

| Erfordert Stumpfschweißen | Hohe Spannungsbeständigkeit |

| Ideal für Hochdrucksysteme | Dichte Verbindung |

| Reduziert Turbulenzen | Zuverlässig unter extremen Bedingungen |

Typische Anwendungen:

- Öl- und Gaspipelines und Raffinerien

- Kraftwerke (Dampf, Gas, Kernkraft)

- Chemie- und Pharmaindustrie

- Marine- und Bergbauindustrie

Technische Anmerkung: In ermüdungsanfälligen Bereichen (Pumpenauslass, Kompressorleitungen, thermische Zyklen) wird die Schweißhalsflansch oft nicht gewählt, weil die Dichtung besser abdichtet, sondern weil die Verbindungsgeometrie die Spannungskonzentration am Übergang Rohr-Flansch reduziert.

Socket-Weld-Flansch

Steckflansche eignen sich am besten für kleine Durchmesser und Hochdruckleitungen, bei denen starke, leckfreie Verbindungen erforderlich sind.

Sie installieren Steckflansche, indem Sie das Rohr in die Flanschaufnahme einführen und dann um das Rohr herum schweißen. Diese Methode erzeugt eine glatte innere Oberfläche, die Strömungsstörungen reduziert. Steckflansche werden häufig in Instrumentierungsleitungen, Prozessprobennahmesystemen und Hochdruckleitungen eingesetzt.

| Anwendungstyp | Hauptmerkmale |

|---|---|

| Instrumentierungsleitungen | Sicher, vibrationsbeständig, wartungsfreundlich |

| Prozessprobennahme | Leckfrei, saubere innere Oberflächen, hohe Festigkeit |

| Kleine Rohrleitungen | Starke Verbindungen, kostengünstig für komplexe Netze |

| Hochdruckanwendungen | Zuverlässig für kritische Anwendungen, geeignet für Hydrauliksysteme |

| Dampfsysteme | Beständig gegen thermische Zyklen, robust für Kondensatrückführung |

Vergleich mit Slip-On-Flanschen:

- Socket-Weld-Flansche benötigen eine längere Installationszeit und sind anfangs teurer, bieten jedoch eine bessere Leistung in Hochdrucksystemen.

- Sie erfordern professionelle Schweißer, verursachen jedoch geringere langfristige Wartungskosten.

Typische Ingenieurpraxis (Bereich, abhängig von der Spezifikation): Viele Werkstätten lassen einen kleinen axialen Spalt zwischen Rohrende und Muffenschulter (oft etwa 1–2 mm / ~1/16 Zoll), um Zwängungen und Rissrisiko bei thermischer Ausdehnung zu reduzieren. Prüfen Sie die Anforderung in Ihrer Projektspezifikation und dem anwendbaren Regelwerk.

Blindflansch

Blindflansche verschließen das Ende eines Rohrleitungssystems oder isolieren einen Abschnitt für Wartung oder Inspektion.

Sie verwenden Blindflansche, wenn Sie den Durchfluss in einer Rohrleitung stoppen oder eine Behälteröffnung verschließen müssen. Sie haben keine Mittellochung, sodass sie den Durchgang vollständig blockieren. Blindflansche sind für sichere Wartung unerlässlich und verhindern Kontamination während Reparaturen. Bei Inbetriebnahme und Hydrotest fungieren Blindflansche auch als temporäre Grenzen – was bedeutet, dass die Bolzenlast und Dichtungsauswahl als “echter Betrieb” behandelt werden müssen, nicht als Platzhalter.

Hauptfunktionen:

- Enden von Rohrleitungen verschließen

- Abschnitte für Wartung isolieren

- Kontamination verhindern

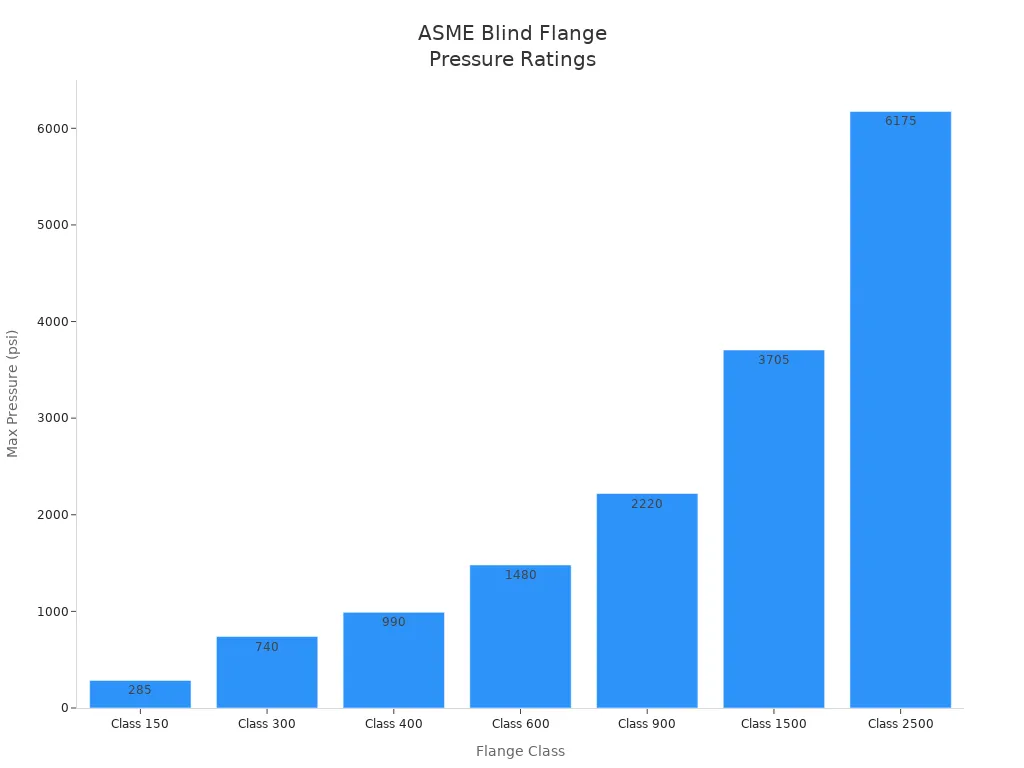

Druckstufen (ASME B16.5): Die folgenden Werte werden üblicherweise als typische Class-Stufen bei 100°F (38°C) für gängige Materialgruppen referenziert; der tatsächlich zulässige Druck hängt von Materialgruppe und Temperatur ab – prüfen Sie immer anhand der offiziellen Druck-Temperatur-Tabellen für das gewählte Material.

| Flanschklasse | Maximaldruck (bei 100°F) |

|---|---|

| 150 | 285 psi |

| 300 | 740 psi |

| 400 | 990 psi |

| 600 | 1.480 psi |

| 900 | 2.220 psi |

| 1500 | 3.705 psi |

| 2500 | 6.175 psi |

Feldbeispiel #3 (Blindflansch-Leckage während Hydropressung): Ein Prüfblindflansch leckte bei 1,1-fachem Prüfdruck. Ursache war eine wiederverwendete Dichtung plus ungleichmäßiges Anziehen der Schrauben (eine Seite setzte frühzeitig auf). Korrekturmaßnahme: neue Dichtung, gestaffeltes Drehmoment im Kreuzmuster und Nachprüfung der Schraubenentspannung nach der Erstbeaufschlagung (nur wenn Dichtungstyp und Verfahren dies zulassen).

Überlappungsverbindung Flansch

Losflansche bieten Flexibilität und sind ideal für Systeme, die häufigen Zusammen- und Auseinanderbau erfordern.

Man verwendet Bundflansche mit einem Stumpfende, das es dem Flansch ermöglicht, sich um das Rohr zu drehen. Diese Bauweise erleichtert die Ausrichtung und reduziert die Installationszeit. Bundflansche eignen sich gut für Niederdruckanwendungen und wenn Korrosionsbeständigkeit wichtig ist – insbesondere wenn das Stumpfende aus einer korrosionsbeständigen Legierung besteht und der Gegenflansch aus einem kostengünstigeren Material.

| Einzigartige Merkmale | Bevorzugte Szenarien |

|---|---|

| Einfacher Zusammen-/Auseinanderbau | Niederdruckanwendungen |

| Ausrichtungsflexibilität | Wartungsintensive Branchen |

| Kosteneffektiv | Häufige Demontageanforderungen |

| Korrosionsbeständigkeit | Verwendung mit exotischen Werkstoffen |

| Nicht für hohe Temperaturen geeignet | Nicht für Hochdruckanwendungen geeignet |

| Verträgt leichte Fehlausrichtungen |

Gewindeflansch

Gewindeflansche werden ohne Schweißen an Rohre angeschlossen, was sie perfekt für schnellen Ein- und Ausbau in Niederdrucksystemen macht.

Sie schrauben Gewindeflansche auf das Rohr, was die Montage beschleunigt und Sicherheitsrisiken reduziert. Diese Bauart ist besonders nützlich für Rohre mit kleinem Durchmesser und an Orten, wo Schweißen nicht möglich oder sicher ist. Technische Grenzen ergeben sich üblicherweise aus Vibration, zyklischen Belastungen und dem Risiko von Gewindeleckagen, wenn das Dichtmittel nicht zum Medium passt.

- Gewindeflansche ermöglichen Verbindungen ohne Schweißen, was die Montageeffizienz verbessert.

- Sie können sie einfach auf Rohre schrauben, was Ein- und Ausbau schnell macht.

- Sie sind ideal für Niederdrucksysteme und kleinere Rohre.

- Das Fehlen von Schweißen reduziert Sicherheitsrisiken während der Montage.

Tipp: Gewindeflansche eignen sich am besten für temporäre Verbindungen oder Systeme, die häufige Wartung erfordern. Bei Vibrationen planen Sie Stützungen ein und erwägen Sie einen Verbindungstyp, der sich mit der Zeit nicht lockern kann.

Feldbeispiel #4 (Gewindeleckage nach Inbetriebnahme): Ein Gewindeflansch mit kleinem Durchmesser an der Instrumentenluftleitung zeigte nach Kompressorstart Leckagen. Ursache waren Vibrationen + unzureichender Gewindeeingriff + ungeeignetes Dichtmittel. Lösung: Nachschneiden auf korrekte Toleranz/Eingriff, Verwendung eines für das Medium zugelassenen Dichtmittels, Hinzufügen von Stützungen und Erwägung eines Wechsels zu geschweißten Kleindurchmesserflanschen in hochvibrationsgefährdeten Bereichen.

Sie haben nun einen klaren Überblick über die Haupttypen von Flanschen, die in Rohrleitungssystemen verwendet werden. Jeder dieser Flanschtypen erfüllt einen spezifischen Zweck, und das Verständnis ihrer Unterschiede hilft Ihnen, den richtigen für Ihr Projekt auszuwählen. Die richtige Auswahl gewährleistet Sicherheit, Zuverlässigkeit und langfristige Leistung in Ihrem Rohrleitungsnetz.

Spezialflanschtypen

Reduzierflansch

Ein Reduzierflansch ermöglicht es Ihnen, die Größe einer Rohrleitung um ein oder zwei Nennweiten zu verringern.

Sie verwenden Reduzierflansche, wenn Sie Rohre unterschiedlicher Durchmesser verbinden müssen, ohne ein separates Reduzierstück zu verwenden. Dieses Design spart Platz und reduziert die Anzahl der Verbindungen in Ihrem System. Reduzierflansche sind häufig in Prozessanlagen zu finden, wo Rohrleitungen zur Steuerung von Durchfluss oder Druck in der Größe geändert werden. Technische Prüfung: Berücksichtigen Sie bei der Reduzierung des Durchmessers die lokale Geschwindigkeitserhöhung und das Erosionsrisiko, insbesondere bei Zweiphasen- oder feststoffbeladenen Medien.

Expander-Flansch

Ein Expander-Flansch vergrößert die Bohrung einer Rohrleitung um ein oder zwei Nennweiten.

Sie verwenden Expander-Flansche, um ein kleineres Rohr mit einem größeren zu verbinden, insbesondere beim Anschluss an Pumpen, Kompressoren oder Ventile mit größeren Einlässen. Dieser Flanschtyp hilft Ihnen, zusätzliche Fittings zu vermeiden und hält die Verbindung stabil und dicht. Technische Prüfung: Vermeiden Sie plötzliche Erweiterungen direkt an empfindlichen Geräten, wo Strömungsablösung Vibrationen verursachen kann; verwenden Sie Reduzierer/Expander gemäß hydraulischem Design, wo erforderlich.

Lange Schweißhalsflansche

Ein Langhals-Flansch bietet zusätzliche Unterstützung für Hochdruck- und Hochtemperaturanwendungen.

Sie wählen Langhals-Flansche für kritische Betriebsbedingungen. Der verlängerte Hals hilft, thermische Ausdehnung und mechanische Belastung zu bewältigen. Sie finden diese Flansche häufig in Raffinerien, Kraftwerken und chemischen Verarbeitungsanlagen. Sie werden auch dort eingesetzt, wo Düsenverstärkung oder erweiterte Naben-Geometrie durch das Design erforderlich ist.

Schnellvergleichstabelle:

Diese Tabelle zeigt die Hauptunterschiede zwischen Reduzier-, Expander- und Langhals-Flanschen.

| Flanschtyp | Funktion | Anwendungen |

|---|---|---|

| Reduzierflansch | Verringert die Bohrung einer Rohrleitung | Wird verwendet, um die Größe einer Rohrleitung um 1 oder 2 Nennweiten zu reduzieren |

| Expander-Flansch | Vergrößert die Bohrung einer Rohrleitung | Verbinden Sie Rohre mit Geräten mit unterschiedlichen Einlassgrößen |

| Lange Schweißhalsflansche | Bietet zusätzliche Unterstützung in anspruchsvollen Umgebungen | Verwendet in Hochdruck-, Hochtemperatur- und kritischen Anwendungen |

Nipoflansch und Weldoflansch

Nipoflansch und Weldoflansch erstellen Abzweigverbindungen in Rohrleitungssystemen.

Sie verwenden Nipoflansche und Weldoflansche, wenn Sie eine Abzweigleitung zu einer bestehenden Pipeline hinzufügen müssen. Diese Flansche kombinieren die Eigenschaften eines Schweißauslasses und eines Flansches, was die Installation einfacher und zuverlässiger macht. Technische Anmerkung: Abzweigverbindungen müssen auf Verstärkung, lokale Spannung und Inspektionszugänglichkeit überprüft werden – nicht nur auf “es passt”.”

- Nipoflansch: Sie finden diese in Fertigung, Lebensmittelverarbeitung, Wasserwerke, Wärmetauscher, Bergbau, Kernkraft, Sanitär, Öl und Gas sowie Brandschutzsysteme.

- Weldoflange: Sie verwenden diese für Abzweigverbindungen, bei denen hohe Integrität und Zuverlässigkeit erforderlich sind, insbesondere in der Rohrleitungsindustrie.

Schwenkflansch

Ein Schwenkflansch ermöglicht eine einfache Ausrichtung der Bolzenlöcher während der Montage.

Sie verwenden Schwenkflansche in Pipelines, insbesondere in Offshore- und Unterwassersystemen. Das drehbare Design hilft Ihnen, den Flansch schnell auszurichten, was Zeit und Aufwand bei der Montage spart. Technische Prüfung: Bestätigen Sie das Dichtungskonzept (oft gepaart mit RTJ-Stil), Materialkompatibilität und Montageverfahren für Offshore-Einschränkungen.

- Schwenkflansche funktionieren am besten in Offshore- und Unterwasserpipelines.

- Sie profitieren von einer schnellen Bolzenausrichtung, was für großkalibrige oder schwere Rohrleitungen wichtig ist.

Tipp: Sonderflansche helfen Ihnen, einzigartige Rohrleitungsherausforderungen zu lösen, wodurch Ihr System sicherer und einfacher zu warten ist.

Vergleich von Flanschtypen

Konstruktionsunterschiede

Die Hauptflanschtypen unterscheiden sich darin, wie sie mit Rohren verbunden werden und Druck handhaben.

Jedes Flanschdesign hat einzigartige Merkmale, die spezifischen Anforderungen entsprechen. Zum Beispiel, Aufschiebflansche über das Rohr geschoben und erfordern Schweißen, was die Installation für erleichtert. Niederdrucksysteme. Gewindeflansche verwenden Rohrgewinde, sodass Sie sie nicht schweißen müssen, was gut für kleine Rohre funktioniert. Muffenschweißflansche benötigen eine einzelne Schweißnaht für eine sichere Verbindung, während Blindflansche keine Öffnung haben und das Ende eines Rohrs oder Ventils abdichten.

| Flanschtyp | Konstruktionsmerkmale | Typische Anwendungen |

|---|---|---|

| Slip-On-Flansch | Über Rohrende geschoben, an Ort und Stelle geschweißt, einfache Ausrichtung | Niederdrucksysteme |

| Gewindeflansch | Kegelgewinde, kein Schweißen erforderlich, schnelle Montage | Hochdrucksysteme für Gas/Flüssigkeiten |

| Socket-Weld-Flansch | Rohr passt in Muffe, einzelne Kehlnahtschweißung, glatte Innenfläche | Verschiedene Rohrleitungssysteme |

| Blindflansch | Massivplatte, ohne Mittelloch, blockiert den Durchfluss | Abdichten oder Isolieren von Rohrleitungen |

Anwendungsunterschiede

Sie wählen Flanschtypen basierend auf Druck, Umgebung, Platz und Kosten aus.

Verschiedene Projekte erfordern verschiedene Flansche. Hier sind die Hauptfaktoren, die Sie berücksichtigen sollten:

- Druckstufen: Einige Flansche halten höheren Drücken besser stand.

- Umgebungsbedingungen: Korrosive Chemikalien oder hohe Hitze können spezielle Materialien erfordern.

- Einfache Montage und Demontage: Wählen Sie Flansche, die die Wartung vereinfachen, wenn Sie häufigen Zugang benötigen.

- Platzbeschränkungen: Enge Räume können Ihre Optionen einschränken.

- Kostenaspekte: Wägen Sie Leistung und Budget ab.

Tipp: Passen Sie die Flansche immer an die Anforderungen Ihres Systems an, um Sicherheit und Effizienz zu gewährleisten. Bei ermüdungsempfindlichen Leitungen priorisieren Sie die Verbindungsgeometrie und Unterstützung gegenüber “einfacher Installation”.”

Schnellreferenztabelle

Sie können Flanschtypen anhand wichtiger Parameter vergleichen.

Diese Tabelle hilft Ihnen, die Unterschiede schnell zu erkennen:

| Parameter | Slip-on | Mit Gewinde | Muffenschweiß | Blind |

|---|---|---|---|---|

| Flanschkonstruktion | Über Rohr, geschweißt | Tapered threads | Socket + weld | Massivplatte |

| Druckklasse | Niedrig | Hoch | Mittel/Hoch | Alle Klassen |

| Montage | Einfach | Sehr einfach | Mäßig | Einfach |

| Wartung | Einfach | Sehr einfach | Mäßig | Einfach |

| Typische Anwendung | Wasser, Öl | Gas, kleine Rohrleitung | Prozessleitungen | Isolierung |

Auswahlentscheidungstabelle (ingenieurtechnisch orientiert):

| Zustand | Bevorzugen | Warum |

|---|---|---|

| Hoher Druck / thermische Zyklen / Ermüdungsrisiko | Schweißhals | Bessere Spannungsverteilung am Übergang Rohr-Flansch |

| Niederdruck-Hilfsleitungen; schneller Einbau vor Ort | Slip-on | Einfache Ausrichtung; wirtschaftlich |

| Kleinrohr-Hochdruck, kontrolliertes Schweißen | Einsteck-Schweißflansch | Starke Verbindung für kleine Größen; kompakt |

| Häufiger Demontage + exotische Legierung Stumpfende | Überlappungsverbindung | Günstigere Gegenflansch; einfache Ausrichtung |

| Keine Heißarbeit erlaubt / temporäre Anbindung | Gewindeverbindung (mit Einschränkungen) | Kein Schweißen; schnelle Montage; Vibration und Leckagepfade beachten |

| Isolation / Hydrotest-Grenze | Blind | Blockiert Durchfluss; als vollwertige Druckgrenze behandeln |

Sie sollten immer Größe, Dicke, Schraubenlöcher, Normen, Druckklasse und Materialien überprüfen, bevor Sie Ihre endgültige Wahl treffen.

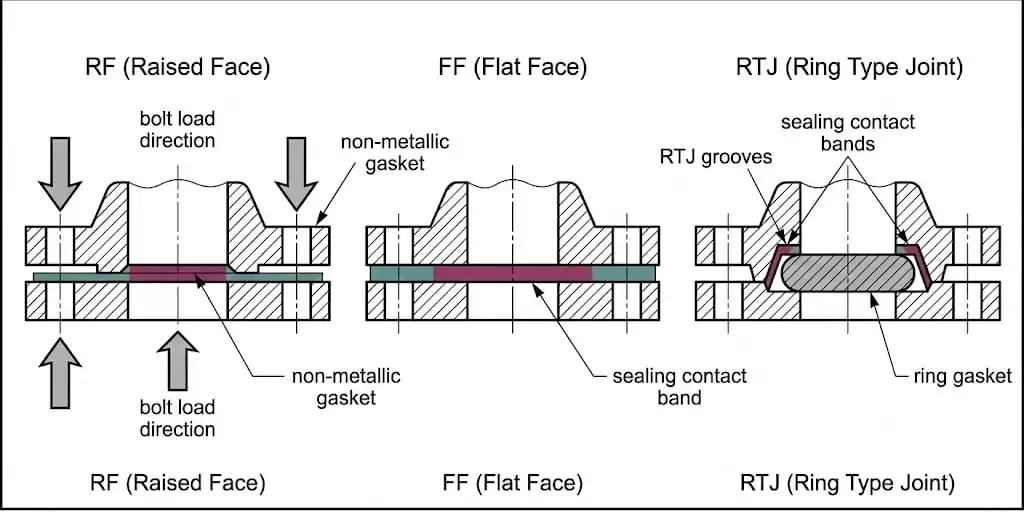

Flanschdichtflächen-Typen

Bei der Auswahl eines Flansches müssen Sie auch Wählen Sie die richtige Flanschdichtfläche aus. Flanschdichtflächen sind die Oberflächen, auf denen die Dichtung sitzt und eine Abdichtung zwischen zwei Flanschen erzeugt. Die Art der Dichtfläche beeinflusst die Dichtleistung, die Installation und die Kosten. Eine gute Faustregel: Die Flanschdichtfläche steuert, wie die Dichtungsspannung erzeugt und aufrechterhalten wird – und das bestimmt, ob eine Verbindung Vibrationen und thermische Zyklen übersteht.

Erhabene Dichtfläche (RF)

Erhabene Dichtfläche (RF) ist die häufigste Flanschdichtfläche für industrielle Rohrleitungen.

Sie sehen einen kleinen erhabenen Bereich um die Bohrung, in den die Dichtung passt. Dieses Design hilft, den Druck auf die Dichtung zu konzentrieren, um eine dichte Abdichtung zu erzielen. Erhabene Flanschdichtflächen funktionieren gut in Hochdruck- und Hochtemperatursystemen.

Tipp: Erhabene Flanschdichtflächen bewältigen Vibrationen und thermische Zyklen besser als andere Typen, wenn die Verbindung korrekt vorgespannt und unterstützt ist.

| Flanschtyp | Vorteile | Nachteile |

|---|---|---|

| Erhabene Dichtfläche (RF) | Robuste, leckdichte Abdichtung; selbstverstärkend unter Druck; geeignet für hohen Druck und hohe Temperaturen; widerstandsfähig gegen Vibrationen | Höhere Kosten; erfordert fachkundige Installation; Dichtungen sind Einwegartikel; Nut kann Schmutz einfangen |

Flache Dichtfläche (FF)

Flache Flanschdichtflächen (FF) haben eine flache, ebene Oberfläche für die Dichtung.

Sie verwenden Flachflansche in Niederdrucksystemen oder wenn Sie mit Gusseisen oder nichtmetallischen Anlagen verbinden. Die flache Oberfläche verhindert Überanziehen, was spröde Materialien beschädigen kann.

- Flachflansche sind einfach auszurichten.

- Sie finden sie häufig in Wasserwerken und Niederdruckanwendungen.

Ring Type Joint (RTJ)

Ring type joint (RTJ)-Flansche verwenden einen Metallringdichtung, der in eine gefräste Nut passt.

Sie wählen RTJ, wenn Sie eine starke, leckdichte Abdichtung unter extremen Druck- oder Temperaturbedingungen benötigen. Die Metall-zu-Metall-Dichtung bietet zusätzliche Sicherheit in kritischen Systemen. Technische Prüfung: Ringmaterial und Härte müssen mit dem Nutmaterial kompatibel sein, um Kaltverschweißen oder schlechten Sitz zu vermeiden.

- RTJ-Flansche erfordern eine präzise Installation.

- Sie müssen die Dichtung jedes Mal ersetzen, wenn Sie die Verbindung öffnen.

Andere Flanschflächen

Andere Flanschflächen umfassen Nut und Feder, Außen- und Innengewinde sowie Sonderausführungen.

Sie verwenden diese speziellen Flanschflächen, wenn Sie zusätzliche Ausrichtungs- oder Dichtungsfunktionen benötigen. Sie sind weniger verbreitet, lösen aber einzigartige Herausforderungen in einigen Rohrleitungssystemen.

Denken Sie daran, dass die richtige Wahl der Flanschdichtflächen eine zuverlässige, dichte Verbindung gewährleistet. Jede Dichtfläche versagt dennoch, wenn die Vorspannkraft der Schrauben ungleichmäßig ist oder der Flansch in die Ausrichtung gezwungen wird.

Flanschmaterialien in Rohrleitungssystemen

Edelstahlflansche

Edelstahlflansche bieten den besten Korrosionsschutz und die höchste Haltbarkeit für die meisten Rohrleitungssysteme.

Sie wählen Edelstahl, wenn Sie zuverlässige Leistung in anspruchsvollen Umgebungen benötigen, wie in Chemieanlagen oder Offshore-Plattformen. In realen Anlagen wird die Edelstahlauswahl meist durch den Korrosionsmechanismus bestimmt: allgemeine Korrosion, Chlorid-Lochkorrosion/Spaltkorrosion, Spannungsrisskorrosion oder Produktkontaminationskontrolle (Lebensmittel/Pharma). Sunhys Edelstahlflansche zeichnen sich dadurch aus, dass sie strenge internationale Normen und Zertifizierungen erfüllen. Sie profitieren von Produkten, die ASME-, ASTM-, DIN- und EN-Anforderungen entsprechen. Sunhy setzt fortschrittliche CNC-Bearbeitung und Präzisionsschmieden ein, sodass Sie Flansche mit engen Toleranzen und perfektem Sitz erhalten. Sie können aus einer breiten Palette von Größen und Typen wählen, einschließlich Aufschieb-, Schweißhals-, Losflansch- und Blindflanschen.

Sunhys Edelstahlflansche verfügen über Zertifizierungen wie ISO 9001, ISO 14001 und ISO 45001. Diese Zertifizierungen zeigen ein starkes Engagement für Qualität, Sicherheit und Umweltverantwortung.

| Zertifizierung/Standard | Beschreibung |

|---|---|

| ASME-Zertifizierung | Sichert Material-, Abmessungs- und Leistungskriterien. |

| ISO-Zertifizierung | Bestätigt internationales Qualitätsmanagement. |

| ASTM-Normen | Legt Material- und Abmessungsanforderungen fest. |

| EN-Normen | Erfüllt europäische Konformitätsanforderungen. |

| PED-Zertifizierung | Erforderlich für Druckgeräte. |

| NACE-Zertifizierung | Für korrosive Umgebungen. |

| UL- und API-Zertifizierungen | Für Sicherheits- und Öl-/Gas-Anwendungen. |

Kohlenstoffstahl und legierter Stahl

Kohlenstoffstahl- und legierter Stahl-Flansche sind die gängigsten Optionen für den allgemeinen industriellen Einsatz.

Sie wählen diese Flanschmaterialien oft aufgrund ihrer Festigkeit und Kosteneffizienz. Kohlenstoffstahl eignet sich gut für Wasser-, Öl- und Gasleitungen. Legierter Stahl bietet Ihnen zusätzliche Beständigkeit gegen Hitze und Druck, was ihn für Kraftwerke und Raffinerien geeignet macht. Beide Typen sind einfach zu schweißen und zu bearbeiten, sodass Sie sie in vielen Anwendungen einsetzen können. Technische Überprüfung: Korrosionszuschlag, Beschichtungs-/Auskleidungsstrategie und ob Tieftemperaturzähigkeit erforderlich ist, sollten während der Materialauswahl bestätigt werden.

| Materialtyp | Beschreibung |

|---|---|

| Kohlenstoffstahl | Häufig für verschiedene industrielle Anwendungen verwendet. |

| Rostfreier Stahl | Wegen seiner Korrosionsbeständigkeit weit verbreitet. |

| Nickellegierung | Auf Anfrage und für Hochfestigkeitsanforderungen erhältlich. |

Nichtmetallische Flansche

Nichtmetallische Flansche bieten eine leichte und korrosionsbeständige Option für spezielle Anwendungen.

Sie verwenden diese Flanschmaterialien in Systemen, die Chemikalien, Säuren oder Wasser bei niedrigem Druck handhaben. Materialien wie PVC, PTFE und glasfaserverstärkter Kunststoff helfen Ihnen, Rost zu vermeiden und das Gewicht zu reduzieren. Nichtmetallische Flansche sind einfach zu installieren und zu warten, sollten aber nur dort eingesetzt werden, wo Druck und Temperatur niedrig sind. Technische Überprüfung: Bestätigen Sie die Anziehdrehmomentgrenzen und die Flanschsteifigkeit – Überziehen kann die Dichtfläche verziehen und Leckagen verursachen.

Wenn Sie Flanschmaterialien auswählen, passen Sie das Material immer an die Anforderungen Ihres Systems für Sicherheit und langfristige Leistung an.

Dichtungsmaterialien und Flanschauswahl

Arten von Dichtungen

Sie müssen Wählen Sie den richtigen Dichtungstyp aus um eine dichte Flanschverbindung zu gewährleisten.

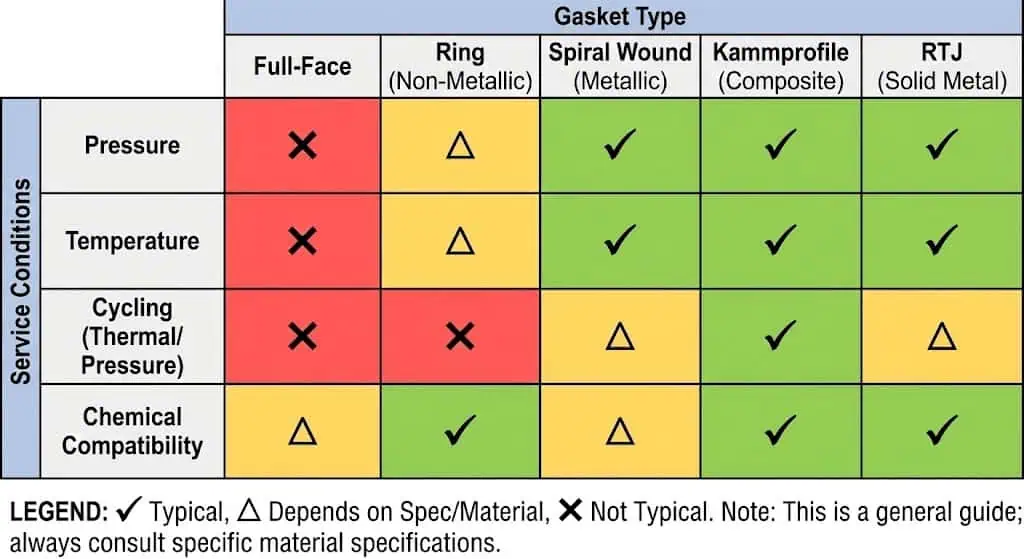

Dichtungen füllen die kleinen Spalten zwischen den Flanschflächen und helfen, eine dichte Abdichtung zu schaffen. Die Art der Dichtung, die Sie wählen, hängt vom Druck, der Temperatur und dem Medium in Ihrem Rohrleitungssystem ab. Wenn die Verbindung thermischen Zyklen ausgesetzt ist, wählen Sie Dichtungen, die bekanntermaßen Entspannung tolerieren und die Dichtungsspannung aufrechterhalten.

Häufige Dichtungstypen umfassen:

- Vollflächen-Dichtungen: Bedecken die gesamte Flanschfläche. Sie werden diese in Niederdruck-Wasser- und Versorgungssystemen verwendet.

- Ringdichtungen: Passen nur um die Rohrbohrung. Diese eignen sich am besten für Hochdruckanwendungen.

- Gummi-Flanschdichtungen: Flexibel und einfach zu installieren. Sie finden diese oft in Sanitär- und Wasseraufbereitungsanlagen.

- Spiralwickel-Dichtungen: Für Hochdruck- und Hochtemperaturbetrieb geeignet. Sie werden in Kraftwerken und Raffinerien eingesetzt.

- Wellenmetall-Dichtungen: Langlebig und manchmal wiederverwendbar. Sie werden in Systemen mit häufiger Wartung verwendet.

- Kammprofile-Dichtungen: Zuverlässig bei wechselnden Drücken und Temperaturen.

- Ring-Type Joint (RTJ)-Dichtungen: Für extreme Bedingungen ausgelegt, insbesondere in der Öl- und Gasindustrie.

Sie müssen auch das Dichtungsmaterial berücksichtigen:

- Nitrile Rubber (NBR): Wird in der Automobil- und Erdölindustrie eingesetzt (typische Praxis; überprüfen Sie die chemische Verträglichkeit für Ihr Fluid).

- Neoprene-Gummi: Gut geeignet für Außen- und Marineumgebungen.

- EPDM-Gummi: Langlebig in HLK- und Wasseraufbereitung (typischerweise nicht für Kohlenwasserstoffe verwendet; Kompatibilität bestätigen).

- Silikon-Gummi: Hält hohen Temperaturen in Lebensmittel- und Luftfahrt stand (Permeation und Druckgrenzen bestätigen).

- Santoprene TPV: Hervorragende chemische Beständigkeit (typischer Bereich hängt von der Güteklasse ab).

- Viton FKM: Bewältigt hohe Temperaturen und Chemikalien (gegen Amine/Ketone anwendbar überprüfen).

- SBR Red Rubber: Mäßige Beständigkeit gegen Abrieb und Witterung.

Dichtungskompatibilität

Sie müssen das Dichtungsmaterial an das Medium Ihres Systems und die Bedingungen für sichere, zuverlässige Leistung anpassen.

Wenn Sie eine inkompatible Dichtung verwenden, riskieren Sie Leckagen, Ausbrüche oder chemischen Abbau.

Tipp: Überprüfen Sie stets die chemische und thermische Kompatibilität Ihrer Dichtung mit dem Fluid in Ihrem System. Wenn Ihr Projekt eine Dichtungsdatenblattliste hat, befolgen Sie diese – ersetzen Sie nicht “gleiche Dicke” ohne Genehmigung.

Hauptrisiken schlechter Kompatibilität:

- Leckage durch unsachgemäße Dichtung

- Plötzliche Ausbrüche in Hochdrucksystemen

- Chemischer Abbau, der Ihren Prozess kontaminieren kann

| Risiko | Beschreibung |

|---|---|

| Leckage | Dichtung dichtet nicht ab, wodurch Flüssigkeit entweicht |

| Ausbrüche | Plötzliches Versagen unter Druck, das die Sicherheit gefährdet |

| Chemischer Abbau | Dichtung bricht zusammen, was zu Kontamination führt |

Montage-Checkliste (minimale praktische Schritte):

- Flanschflächen reinigen; alte Dichtungsreste entfernen, ohne die Fläche zu beschädigen.

- Überprüfen Sie Dichtungstyp/-größe und zentrieren Sie sie; ziehen Sie eine Spiralwulstdichtung niemals “auseinander”, um sie anzupassen.

- Schmieren Sie Stehbolzen/Muttern wie angegeben; trockene Gewinde können zu falschem Drehmoment führen.

- Anziehen im Kreuzmuster in mehreren Stufen (üblicherweise 3+ Schritte), dann eine abschließende Drehkontrolle, wenn das Verfahren es erlaubt.

Sie schützen Ihr Rohrleitungssystem, indem Sie den richtigen Dichtungstyp und das richtige Material für Ihre Flanschverbindung und Anwendung wählen.

Überprüfen Sie stets die Anforderungen Ihres Systems, bevor Sie eine Auswahl treffen.

Wie Sie den richtigen Flanschtyp auswählen

Auswahlkriterien

Sie sollten den Flanschtyp stets an die Anforderungen Ihres Systems anpassen.

Die richtige Flanschwahl gewährleistet Sicherheit, Zuverlässigkeit und langfristige Leistung. Hier sind die Hauptkriterien, die Sie berücksichtigen müssen:

- Flanschtyp: Wählen Sie aus Aufschieb-, Schweißhals-, Blind-, Muffenschweiß-, Losflansch- oder Gewindeflanschen basierend auf Ihrer Anwendung.

- Material: Wählen Sie Materialien wie Edelstahl, Kohlenstoffstahl oder Speziallegierungen, um sie an das Medium, die Temperatur und die Umgebung anzupassen.

- Größe: Stellen Sie sicher, dass die Flanschgröße zu Ihrem Rohr und Ihrer Dichtung für eine sichere Verbindung passt.

- Klassifizierung: Überprüfen Sie Normen wie ASME oder ASTM, um Kompatibilität und Leistung sicherzustellen.

- Dicke: Wählen Sie einen Flansch mit ausreichender Dicke, um dem Druck Ihres Systems standzuhalten.

- Bohrungen für Befestigungselemente: Bestätigen Sie, dass Anzahl und Größe der Bohrungen für Befestigungselemente zu Ihrem Rohr und Druckklasse passen.

- Druckklasse: Überprüfen Sie, ob die Flansche den Druck- und Temperaturbereich Ihres Systems sicher bewältigen kann.

Tipp: Prüfen Sie vor der endgültigen Auswahl stets den Druck, die Temperatur und den Fluidtyp Ihres Systems. Wenn die Leitung Vibrationen oder zyklische Belastungen erfährt, berücksichtigen Sie bei Ihrer Entscheidung auch Stützen und Verbindungsgeometrie – nicht nur die Flanschklasse.

Häufige Fehler

Die meisten Flanschprobleme können Sie vermeiden, indem Sie auf diese häufigen Fehler.

Fehler bei Auswahl oder Installation können zu Leckagen, Ausfällen oder Sicherheitsrisiken führen.

- Die Wahl des falschen Materials kann Korrosion oder Kompatibilitätsprobleme mit dem Fluid verursachen.

- Die Verwendung einer falschen Flanschgröße kann zu Leckagen oder schlechter Leistung führen.

- Das Versäumnis, die Einhaltung von Sicherheitsnormen zu prüfen, kann Gesundheitsrisiken verursachen.

- Die Wahl ungeeigneter Dichtungsmaterialien führt oft zu Leckagen und unsicheren Zuständen.

- Unsachgemäßes Anziehen der Schrauben kann Flanschflächen verziehen und zu Dichtungsversagen führen.

- Fehlausrichtung während der Montage erhöht das Leckagerisiko.

Wie man diese Fehler vermeidet:

| Fehler | Präventionstipp |

|---|---|

| Falsches Material | Material an Fluid und Umgebung anpassen |

| Falsche Größe | Rohr- und Dichtungsabmessungen doppelt prüfen |

| Standards ignorieren | Zertifizierte, normgerechte Flansche verwenden |

| Ungünstige Dichtungsauswahl | Dichtungen für Druck und Medium auswählen |

| Unsachgemäßes Anziehen der Schrauben | Empfohlene Anziehverfahren befolgen |

| Fehlausrichtung | Flansche während der Montage sorgfältig ausrichten |

Leckage-Fehlerbehebung Mini-Flow (vor Ort nutzbar):

- Schritt 1: Leckagepfad bestätigen – Dichtungs-Außendurchmesser, Schraubenloch-Sickerstelle, Gewindeleck oder Oberflächenkratzer.

- Schritt 2: Ausrichtung prüfen – wenn Schrauben die Flansche “zusammenziehen”, Ausrichtung vor erneuter Dichtungsmontage korrigieren.

- Schritt 3: Oberflächen inspizieren – radiale Kratzer über den Dichtungspfad, Lochkorrosion oder eingebetteter Schmutz.

- Schritt 4: Dichtungstyp und -größe bestätigen – falscher Innendurchmesser/Außendurchmesser ist eine häufige versteckte Ursache.

- Schritt 5: Schraubenanziehen wiederholen – Kreuzmuster, mehrere Stufen; Drehmomentgrenzen für nichtmetallische Flansche nicht überschreiten.

Hinweis: Verwenden Sie stets neue, passend dimensionierte Dichtungen und befolgen Sie die Installationsbest Practices für ein dichtes, zuverlässiges System. Wenn eine Verbindung geleckt hat, behandeln Sie dies als Untersuchungspunkt – nicht einfach als “fester anziehen”.”

Verschiedene Arten von Rohrflanschen in der Industrie

Industrienormen

Sie müssen anerkannte Industriestandards befolgen, wenn Sie verschiedene Arten von Rohrflanschen auswählen.

Diese Standards stellen sicher, dass die von Ihnen verwendeten Flanscharten in Ihrem Rohrleitungssystem passen und sicher funktionieren. Jeder Standard legt Regeln für Abmessungen, Werkstoffe und Druckstufen fest. Dies hilft Ihnen, Kompatibilitätsprobleme zu vermeiden und einen zuverlässigen Betrieb zu gewährleisten. Als offizielle Referenzen sind ASME B16.5 und ASME B16.47 die häufig verwendeten Abmessungsstandards in “ANSI-Flansch”-Projekten, und AWWA-Standards können im Wasserwerksdienst gelten.

- ANSI: Legt Abmessungen, Werkstoffe und Druckstufen für Kompatibilität fest.

- ASME: Konzentriert sich auf mechanische Festigkeit und Leistung unter Druck und Temperatur.

- DIN: Deutscher Standard für Flanschkompatibilität.

- JIS: Japanischer Standard für Flanschkompatibilität.

Sie sehen diese Standards oft in Projektspezifikationen referenziert. Sie helfen Ihnen, die verfügbaren Flanscharten zu vergleichen und die richtige für Ihre Anforderungen auszuwählen. Im Zweifelsfall bestätigen Sie die Rohrleitungsklasse, die MTO-Beschreibung und den Flanschstandard in der Isometrie.

Hier sind einige gängige Flanschstandards, auf die Sie stoßen könnten:

- ANSI-Flansch (ASME B16.5)

- ASME-Flansch (ASME B16.47 Serie A und B)

- Industriestandard-Flansch (ASME B16.1)

- AWWA-Flansch

Kundenspezifische und Standardlösungen

Sie können zwischen Standard- und kundenspezifisch konstruierten Flanschlösungen basierend auf Ihren Projektanforderungen wählen.

Standardflansche funktionieren gut für die meisten Anwendungen, aber manchmal benötigen Sie eine kundenspezifische Lösung für einzigartige Herausforderungen: nicht standardmäßige Dicke, spezielle Dichtflächendetails, Überlagerung/Plattierung, engere Toleranzen oder spezielle Materialkonformität. Sunhy bietet beide Optionen, sodass Sie immer die richtige Passform für Ihr System finden.

| Merkmal | Kundenspezifisch konstruierte Flansche | Standard-Flansche |

|---|---|---|

| Qualität | Höchste Qualität mit strengen Fertigungsstandards | Variiert, möglicherweise nicht den hohen Standards entsprechen |

| Passung | Maßgefertigt für präzise Abmessungen | Standardgrößen passen möglicherweise nicht perfekt |

| Korrosionsbeständigkeit | Konzipiert für hohe Korrosionsbeständigkeit | Möglicherweise nicht für aggressive Umgebungen geeignet |

| Druck- und Temperaturbeständigkeit | Konstruiert für hohe Drücke und extreme Temperaturen | Begrenzte Beständigkeitsfähigkeiten |

| Industriekonformität | Erfüllt internationale Normen | Erfüllt möglicherweise nicht alle Branchenstandards |

Sie profitieren von kundenspezifischen Flanschen, wenn Ihr System extremen Bedingungen ausgesetzt ist oder besondere Abmessungen erfordert. Standardflansche bieten schnelle Verfügbarkeit und Kosteneinsparungen für gängige Anwendungen. Sunhys Expertise umfasst alle Arten von Flanschen, einschließlich kundenspezifischer Designs für anspruchsvolle Umgebungen. Sie können sich auf Sunhy verlassen, um sowohl standardmäßige als auch kundenspezifisch konstruierte Lösungen bereitzustellen, die globale Standards erfüllen.

Wenn Sie die verschiedenen Arten von Rohrflanschen und ihre Branchenstandards verstehen, treffen Sie bessere Entscheidungen für Sicherheit und Leistung.

Sie müssen den richtigen Flanschtyp, die Dichtfläche und das Material für eine sichere und zuverlässige Rohrleitung wählen. Jeder Flansch erfüllt einen einzigartigen Zweck. Schweißhalsflansche eignen sich am besten für hohen Druck und zyklische Belastung. Aufschiebflansche passen zu Niederdrucksystemen. Passen Sie den Flansch immer an Ihre Anwendung an.

- Wählen Sie den richtigen Flanschtyp für Ihr System.

- Wählen Sie Materialien, die Korrosion widerstehen und zu Ihrem Medium passen.

- Überprüfen Sie Druckstufen und Größe für eine korrekte Passform.

- Balancieren Sie Kosten mit langfristiger Zuverlässigkeit.

Für fachkundige Beratung und qualitativ hochwertige Produkte wenden Sie sich an vertrauenswürdige Hersteller wie Sunhy.

FAQ

Welcher ist der gängigste Flanschtyp in Rohrleitungssystemen?

Aufschweißflansche und Schweißhalsflansche sind die gebräuchlichsten.

Sie verwenden oft Aufschweißflansche für Niederdrucksysteme. Schweißhalsflansche eignen sich am besten für Hochdruck- oder Hochtemperaturanwendungen. Beide Typen bieten zuverlässige Verbindungen in vielen Branchen. In Anlagen mit Vibration oder thermischer Zyklisierung wird Schweißhalsflansche üblicherweise für höhere Zuverlässigkeit bevorzugt.

Wie wählt man das richtige Flanschmaterial aus?

Passen Sie das Flanschmaterial an Ihr Fluid, die Temperatur und die Umgebung an.

Sie sollten Edelstahl für Korrosionsbeständigkeit wählen. Kohlenstoffstahl eignet sich für den allgemeinen Einsatz. Für spezielle Chemikalien ziehen Sie nichtmetallische oder Legierungsflansche in Betracht. Bei saurem Betrieb oder Risiko von Chlorid-Spannungsrisskorrosion bestätigen Sie die Konformitätsanforderungen und den Korrosionsmechanismus vor der endgültigen Materialauswahl.

Können Dichtungen bei der Montage von Flanschen wiederverwendet werden?

Sie sollten Dichtungen nicht wiederverwenden.

Dichtungen verlieren ihre Dichtfähigkeit nach der Verwendung aufgrund von Druckverformungsrest, Kriechen und Oberflächenschäden. Installieren Sie immer eine neue Dichtung, um eine leckfreie Verbindung zu gewährleisten und die Systemsicherheit aufrechtzuerhalten.

Welche Normen sollten Sie vor dem Kauf von Flanschen prüfen?

Überprüfen Sie ASME, ASTM, DIN oder EN Normen.

Sie müssen sicherstellen, dass Ihre Flansche anerkannten Industriestandards entsprechen. Dies gewährleistet korrekten Sitz, Druckstufe und Sicherheit in Ihrem Rohrleitungssystem. Für “ANSI-Flansch”-Projekte bestätigen Sie, ob das Maßsystem ASME B16.5 (übliche Größen) oder ASME B16.47 (große Durchmesser) ist.

Wann benötigen Sie eine individuelle Flanschlösung?

Sie benötigen einen Sonderflansch für einzigartige Größen oder extreme Bedingungen.

Wenn Ihr Projekt besondere Abmessungen, hohen Druck, ungewöhnliche Materialien, Auftragsschweißung/Plattierung oder spezielle Dichtflächenausführungen erfordert, sollten Sie eine kundenspezifisch konstruierte Flansch von einem vertrauenswürdigen Hersteller anfordern.

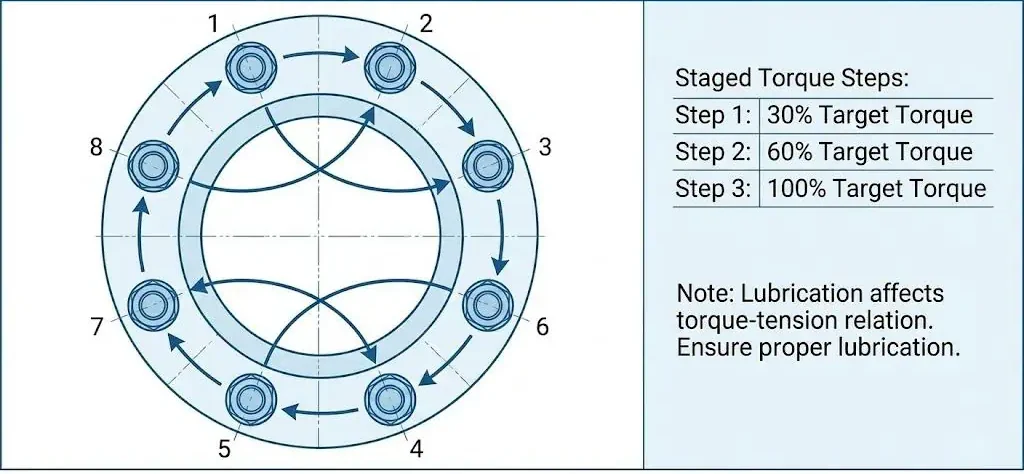

Wie ziehen Sie Flanschschrauben an, um das Leckagerisiko zu verringern?

Verwenden Sie ein Kreuzmuster und mehrere Drehmomentstufen.

In praktischen Feldverfahren wird das endgültige Drehmoment typischerweise in 3 oder mehr gleichmäßigen Schritten erreicht (z. B. 30% → 60% → 100%), gefolgt von einer Endkontrolle, unter Verwendung kalibrierter Werkzeuge und des spezifizierten Schmiermittels/Zustands. Befolgen Sie stets Ihr Projektverfahren und die Anleitung des Dichtungsherstellers.

Können Sie verschiedene Flanschdichtflächen-Typen (RF vs FF vs RTJ) in einer Verbindung mischen?

Nein – die Dichtflächen müssen kompatibel sein.

Eine RF-zu-FF-Fehlanpassung kann den Dichtungsbereich überlasten oder spröde Ausrüstung beschädigen; RTJ erfordert passende Nuten und den korrekten Ring. Bei einer Fehlanpassung korrigieren Sie die Hardware, anstatt “fester anzuziehen”.”