Der Unterschied zwischen Class 150 und Class 300 Flanschen ist eine Spezifikationsgrenze, die Druck-Temperatur-Grenzwerte, Bolzenlochkreis-Kompatibilität, Dichtungsspannung und Anforderungen an die Verbindungsmontage beeinflusst. In der Praxis führt eine falsche Class-Auswahl selten zu einem “sofortigen Bruch”; sie äußert sich vielmehr als chronische Leckage, Flanschverwölbung, Dichtungsausblasen oder Bolzenlockerung nach thermischen Zyklen – und eskaliert dann bei transienten Ereignissen (Dampfschlag, Pumpenabschaltung, blockierte Aufheizung).

Dieser Leitfaden erläutert die technischen Unterschiede in der Druckhandhabung, den physikalischen Abmessungen und den Bolzenlochkreisen, auf die ASME B16.5 (Pipe Flanges and Flanged Fittings), verweist, und setzt sie um in Auswahlschritte und Prüfungen Sie können auf Zeichnungen und vor Ort angewendet werden.

Wenn Sie Edelstahlflansche beschaffen, überprüfen Sie die Material-/Chargenrückverfolgbarkeit auf dem MTR (z. B. ASTM A182 F316/F316L für geschmiedete Edelstahlflansche). Einige Hersteller (einschließlich Sunhy) bieten doppelzertifizierte 316/316L-Chargen an; der technische Wert liegt in der Rückverfolgbarkeit plus den Vorteilen der schweißsensibilisierungsbeständigen niedrigkohlenstoffhaltigen Güteklasse – vorausgesetzt, die Dokumentation und PMI bestätigen dies.

Class 150 vs Class 300: Der technische Kern

Druck-Temperatur-Kennwerte

Die “Class”-Bezeichnung (150, 300 usw.) ist ein Druck-Temperatur-Kennwert-Designator (dimensionslos). Ein häufiger Fehler ist, sie als direkte psi-Grenze zu behandeln. In Wirklichkeit hängt der zulässige Betriebsdruck von der Temperatur und Werkstoffgruppe. ab. Mit steigender Temperatur sinkt der zulässige Druck, weil die Materialfestigkeit und die Dichtungsspannungsrückhaltung abnehmen.

Nachfolgend finden Sie einen praktischen Basisvergleich für kohlenstoffstahlhaltige Materialien der Gruppe 1.1 häufig referenziert gegenüber ASME B16.5 Diagrammen (immer gegen die maßgebende Projektspezifikation/Ausgabe prüfen):

| Flanschklasse | Maximaler Betriebsdruck bei -20 bis 100°F (typischer Diagrammwert) | Maximaler Betriebsdruck bei 600°F (typischer Diagrammwert) |

|---|---|---|

| Klasse 150 | ~275 psi | ~140 psi |

| Klasse 300 | ~720 psi | ~440 psi |

Technische Anmerkung: Veröffentlichte Tabellen zeigen oft kleine Unterschiede durch Auflage, Rundungskonvention oder Materialgruppierung. Verwenden Sie die Auslegungstemperatur/-druck aus Ihrer Leitungsliste und bestätigen Sie die Druckstufe in den gekauften ASME B16.5-Tabellen. Ignorieren Sie keine transienten Bedingungen.

Praxisbeispiel (Auswahlfehler → Leckageereignis): Ein Werk spezifizierte Druckstufe 150 für eine 250 psig-Leitung, weil “150er Flansche bis ~275 psi bei Umgebungstemperatur in Ordnung sind.” Der Betrieb war tatsächlich 400°F Dampf mit häufigem Start/Stopp. Nach einigen thermischen Zyklen entwickelte sich Leckage an mehreren Verbindungen. Ursache war die Temperaturabwertung plus Bolzenentspannung unter Zyklusbelastung. Korrekturmaßnahme war die Aufrüstung auf die geeignete Druckstufe basierend auf Auslegungstemperatur, dann Montage gemäß einem kontrollierten Anziehverfahren.

Verwenden Sie diese schnelle Auswahlsequenz, bevor Sie die Druckstufe in der Zeichnung festlegen:

- Schritt 1: Bestätigen Auslegungsdruck und Auslegungstemperatur (nicht im normalen Betrieb).

- Schritt 2: Materialgüte und -gruppe bestätigen (CS vs 316/316L ändert die Bewertungen bei Temperatur).

- Schritt 3: Flanschklassen-Bewertung bei dieser Temperatur in ASME B16.5.

- Schritt 4: Dichtungstyp und Bolzenmaterial überprüfen, ob sie die Sitzspannung bei Temperatur aufrechterhalten können.

- Schritt 5: Bestätigen, dass die Gegenkomponenten (Ventile, Instrumente, Anschlussstutzen) dieselbe Klasse und Norm haben.

Anwendungsszenarien

Die Wahl zwischen diesen beiden Klassen bestimmt, was die Verbindung im realen Betrieb tolerieren kann – insbesondere bei thermischen Zyklen, Vibration und Druckspitzen. Die Klasse als Teil der gesamte Druckgrenze, kein eigenständiges Bauteil-Label.

| Flanschklasse | Branchensegment | Typischer Einsatz (Ingenieurpraxis) |

|---|---|---|

| Klasse 150 | Leichtindustrie & Versorgungsbetriebe | Wasser und Niedertemperatur-Versorgungsleitungen, HVAC-Kaltwasser, Brandschutz, Druckluft, Niederdruckdampf, wo Temperatur und Transienten kontrolliert werden. |

| Klasse 300 | Prozess- & Schwerindustrie | Höherdruckdampf, Heizöl, hydraulische/Prozessleitungen mit Druckspitzen, Raffinerie-/Petrochemie-Einsätze, wo thermischer Schock und Dichtungsausblasrisiko beherrscht werden müssen. |

Die richtige Flanschart wählen ist entscheidend. Klasse 150 erfüllt oft Versorgungsaufgaben effizient, während Klasse 300 zusätzliche Reserve bietet, wenn der Einsatz erhöhte Temperatur, Zyklen oder höhere Leckagefolgen.

Sunhys 316/316L-Vorteil

Sunhy fertigt Edelstahlflansche in 316/316L-Optionen. Aus technischer Sicht liegt der Schlüssel nicht im Branding – er liegt in dokumentierter Materialkontrolle: MTR-Rückverfolgbarkeit (Schmelzenummer), chemische/mechanische Konformität und PMI-Verifizierung. Kohlenstoffarme “L”-Sorten reduzieren das Sensibilisierungsrisiko in geschweißten Systemen, aber Edelstahl hat dennoch Betriebsgrenzen (z. B. können Chloridumgebungen und Temperatur Spannungsrisskorrosion verursachen). Spezifizieren Sie das Material basierend auf der Fluidchemie, Temperatur und Reinigungsanforderungen, nicht nur auf der Klasse.

Technischer Deep Dive: Die “Hardcore”-Unterschiede

Um den Unterschied zwischen Klasse 150 und Klasse 300 wirklich zu verstehen, schauen Sie über die Bewertungskennzeichnung hinaus und untersuchen Sie die Geometrie, die die Verbindungssteifigkeit steuert: Flanschdicke, Lochkreis, Bolzenlochgröße und die Dichtungsreaktionszone. Viele “rätselhafte Lecks” sind keine Dichtungsfehler – es sind Steifigkeits- und Montageprobleme.

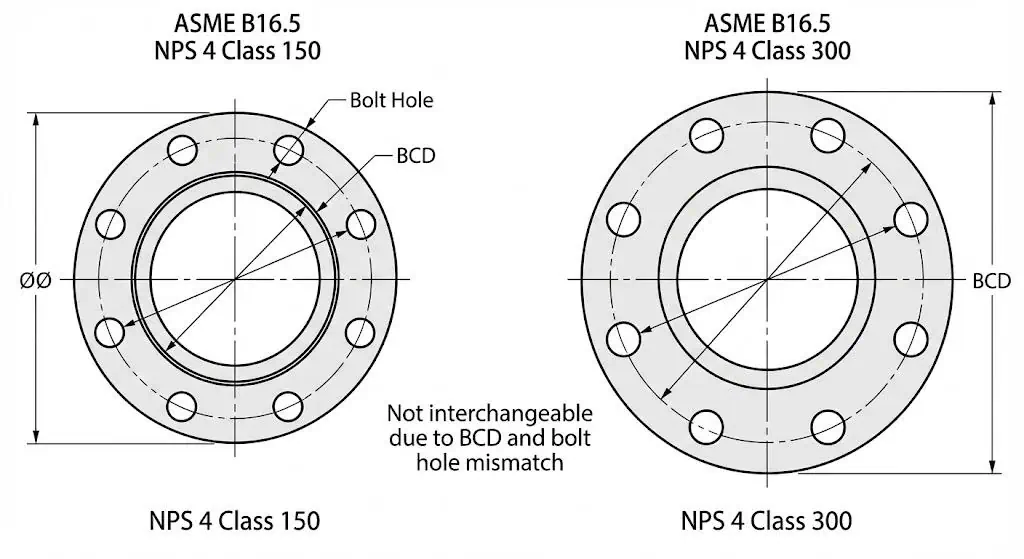

Visuelle Fallstudie: 4-Zoll-Schweißhalsflansch

Nehmen wir einen Standard 4-Zoll (NPS 4) Schweißhals (WN) Flansch Als praktisches Beispiel: Der Rohrinnendurchmesser wird durch die Rohrklasse bestimmt, aber die äußere Geometrie des Flansches ändert sich wesentlich mit der Klasse. Dies beeinflusst die Werkzeugfreiheit, die Stehbolzengröße, den Drehmomentbereich und die Fähigkeit, die Flächenebenheit aufrechtzuerhalten.

Die technische Zeichnung oben hebt zwei Abmessungen hervor, die sich typischerweise mit der Klasse ändern:

- Flanschdicke: Flansche höherer Klasse haben einen größeren Widerstandsmoment, um einer Verdrehung unter Bolzenlast und Innendruck zu widerstehen.

- Bohrkreis (BCD): Muster höherer Klasse verschieben die Bolzen normalerweise nach außen und vergrößern die Lochgröße, um größere Stehbolzen und höhere Montagelasten aufzunehmen.

Feldbeispiel (Montageeinschränkung → Nacharbeit): Bei einem Retrofit-Skid wurde eine Klasse-300-Verbindung korrekt für Druck/Temperatur spezifiziert, aber der Konstrukteur übersah die Werkzeugschwenkfreiheit um den Bohrkreis. Vor Ort konnte das Drehmomentwerkzeug aufgrund benachbarter Halterungen nicht auf mehrere Stehbolzen zugreifen. Die Verbindung wurde ungleichmäßig montiert und leckte dann während der Heißinbetriebnahme. Die Lösung war mechanisch: Halterungen für Zugang überarbeiten und mit kontrollierten Durchgängen neu montieren.

Die Daten: 4″ Klasse 150 vs. 300 Spezifikationen

Nachfolgend finden Sie eine praktische Aufschlüsselung der Abmessungen für eine 4-Zoll-WN-Flansch unter Verwendung häufig referenzierter ASME B16.5-Abmessungstabellen. Überprüfen Sie die Abmessungen stets gegen den Flanschtyp (WN vs. SO) und die spezifische Tabelle, die für die Fertigung/Prüfung verwendet wird.

| Abmessung (4″ NPS, WN) | Klasse 150 | Klasse 300 | Der praktische Unterschied (was er beeinflusst) |

|---|---|---|---|

| Flanschdicke (typische Tabelle “T”) | ~0,88″ (22,4 mm) | ~1,25″ (31,8 mm) | Höhere Steifigkeit hilft, die Dichtungskompression unter Zyklen stabil zu halten. |

| Schraubenanzahl | 8 Löcher | 8 Löcher | Gleiche Anzahl bei NPS 4 – Kompatibilität nicht annehmen. |

| Bohrungsdurchmesser für Bolzen | ~0,75″ | ~0,88″ | Lochgröße bestimmt Stehbolzenauswahl und Unterlegscheiben-/Mutterpassung. |

| Lochkreisdurchmesser (LKD) | ~7,50″ (190,5 mm) | ~7,88″ (200,0 mm) | Unterschiedlicher Lochkreisdurchmesser bedeutet, dass die Flansche nicht passen. |

Kritische technische Anmerkung: Lassen Sie sich nicht von der Schraubenanzahl täuschen. Bei NPS 4 verwenden beide Klassen üblicherweise 8 Löcher. Allerdings, BCD und Lochdurchmesser unterscheiden sich, also können Sie können einen Flansch der Klasse 150 mit einem Flansch der Klasse 300 verschrauben, ohne das Standard-Bohrbild zu verletzen. Ein erzwungener Einbau beschädigt Stehbolzen, verzieht Dichtflächen und erhöht die Wahrscheinlichkeit von Dichtungsleckagen.

Praxisfall (Fehlpaarung → chronisches Leck): Ein Wartungsteam versuchte, ein Rohrstück der Klasse 300 mit einer Stutzen der Klasse 150 zu verbinden, indem es Löcher vor Ort “ovalierte”. Die Verbindung wurde montiert, bestand einen Kaltlecktest, begann aber nach einem Heißlauf zu schwitzen. Ursache war Dichtflächenverzug und ungleichmäßige Dichtungsauflage. Korrekturmaßnahme: Austausch gegen den richtigen Klassen-/Stutzenadapter und Wiederherstellung des Standard-Bohrbilds.

Bei Änderung der Schraubenanzahl (z. B. 6 Zoll)

Bei größeren Abmessungen ändern sich mit den Klassen oft auch die Schraubenanzahl sowie die Schraubengröße. Dies ist nicht kosmetisch; so hält die Verbindung die gleichmäßige Dichtungsspannung bei höheren Lasten aufrecht.

Beispielsweise an einem 6-Zoll-Flansch häufig zu sehen:

- Klasse 150: 8 Löcher.

- Klasse 300: 12 Löcher.

Diese erhöhte Bolzendichte hilft, die Gleichmäßigkeit der Dichtungskompression aufrechtzuerhalten – besonders wichtig für heiße Dienste, wo Dichtungskriechen/-entspannung und Flanschdrehung stärker ausgeprägt sind.

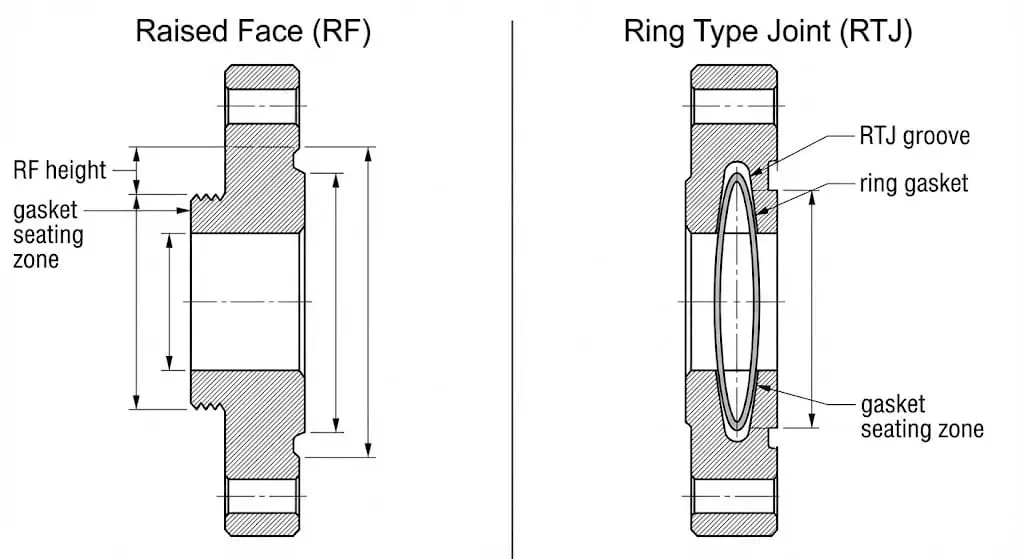

Kritisches Konstruktionsdetail: Flanschflächenarten

Der Unterschied zwischen Klasse 150 vs. Klasse 300 liegt nicht nur in der Dicke und Bohrung. Die Flanschfläche und das Dichtungssystem müssen mit der erforderlichen Sitzspannung und Leckagerisiko abgestimmt sein. Die Flächenart ist der Punkt, an dem “Papierkonstruktion” zu “Feldleistung” wird.”

Planstirn (RF) vs. Ring-Type-Joint (RTJ)

Beide Klassen werden üblicherweise mit einer Erhabene Dichtfläche (RF). angegeben. Ein wichtiges Detail, das viele Ingenieure übersehen: Die typische Planstirnhöhe beträgt 1/16″ für Klasse 150 und Klasse 300 (höhere Klassen weichen oft ab). RF ist eher eine Entscheidung für das Dichtungssystem als eine “Festigkeits”-Eigenschaft.

- Klasse 150 (RF): Wird häufig mit weichen Dichtungen (CNA, PTFE) in Versorgungsdiensten eingesetzt. Die Dichtleistung hängt stark von der Qualität des Anziehens und dem Zustand der Stirnfläche ab.

- Klasse 300 (RF & RTJ): RF ist üblich, aber risikoreichere Dienste (heiße Kohlenwasserstoffe, höhere Zyklen, höhere Konsequenzen) können Ingenieure dazu veranlassen, RTJ für die Metall-zu-Metall-Dichtleistung zu spezifizieren – wenn die passende Ausrüstung und die Montagekontrollen dies unterstützen.

Ingenieurwissen: RTJ wird typischerweise gewählt, wenn Sie höhere Sitzspannung und besseren Ausblasschutz benötigen, als Weichdichtungs-RF-Systeme zuverlässig liefern können. Der RTJ-Erfolg hängt von der Nutzustand, Ringmaterialkompatibilität und kontrolliertem Anziehen ab – nicht nur von der Wahl von Class 300.

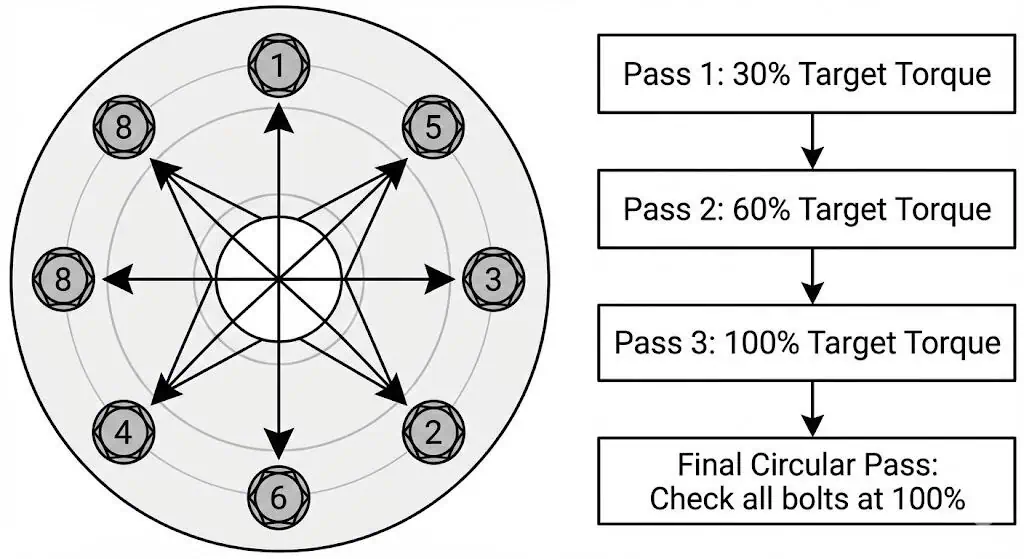

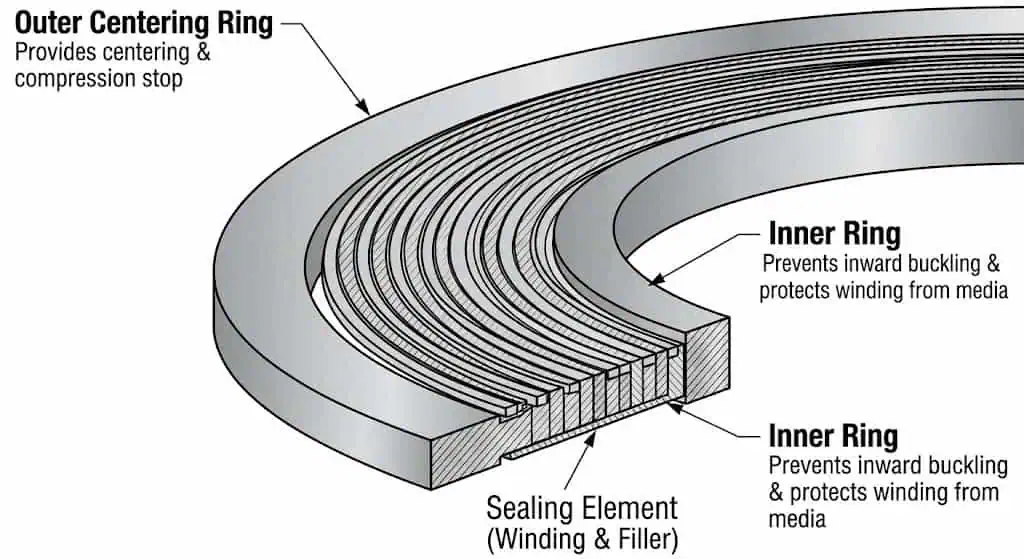

Dichtung & Schrauben: Die versteckten Variablen

Die richtige Klasse zu wählen ist nur die halbe Arbeit. Die meisten Leckagen, die ich untersucht habe, lassen sich auf Dichtungswahl, Schraubenzustand/Schmierung und Anziehverfahren. zurückführen. Branchenrichtlinien wie ASME PCC-1 gibt es aus gutem Grund: unkontrolliertes Anziehen erzeugt ungleichmäßige Dichtungsspannung und frühe Relaxation.

| Komponente | Class 150 System (Typisch) | Class 300 System (Typisch) |

|---|---|---|

| Typische Dichtung | CNA oder PTFE für saubere Medien; SWG kann verwendet werden, wenn die Flanschflächen/Bolzenverbindung dies unterstützen | Spiralwulst-Dichtung (SWG) mit Zentrierring; Innenring, falls durch Bohrung/Flanschflächenbedingungen erforderlich |

| Bolzenmaterial | ASTM A193 B7 (üblich für CS-Systeme) | ASTM A193 B7 oder höhere Temperaturklassen, falls erforderlich; Mutterklasse und Temperaturgrenzen prüfen |

| Montagekontrolle | Mäßig: erfordert noch sternförmige Anziehfolge | Hoch: kalibrierte Drehmomentkontrolle, mehrfache Anziehvorgänge, konstante Schmierung und Nachziehrichtlinie, falls anwendbar |

Warum die Dichtungsauswahl wichtig ist

In einem Class 300 System, Druck und thermische Bewegung belasten die Dichtung stärker. Ein häufiger Ausfallmodus ist das “Ausblasen” oder Extrudieren der Dichtung, wenn das Dichtungssystem die Sitzspannung nicht aufrechterhalten kann. Spiralwickeldichtungen helfen, weil die Wicklung wie eine Feder wirkt, aber nur, wenn die Verbindung korrekt montiert ist und der Dichtungstyp (mit äußeren/inneren Ringen, wo erforderlich) zur Flanschbohrung und zum Einsatz passt.

Feldbeispiel (falsche Dichtung + Montage → Ausblasen): Eine Class 300 Heißölleitung verwendete eine weiche Dichtung für niedrig belastete Standardanwendungen. Die Verbindung war kalt dicht, leckte jedoch nach Aufheizen und Vibration. Die Ursache war Kriechen/Relaxation plus unzureichende Beibehaltung der Sitzspannung. Lösung: Spezifizieren Sie ein für den Einsatz geeignetes Dichtungssystem und montieren Sie es neu unter Verwendung kontrollierter Anziehvorgänge mit überprüftem Stehbolzenzustand und Schmierung.

Minimaler praktischer Montage-Checkliste (funktioniert für beide Klassen, wird bei Class 300 zur Pflichtdisziplin):

- Flanschflächen reinigen und inspizieren; tiefe Dellen/Riefen im Dichtungsband ablehnen.

- Dichtungstyp, -größe und -ausrichtung überprüfen; sicherstellen, dass der Zentrierring korrekt sitzt.

- Bestätigen, dass Stehbolzen/Muttern die richtige Güteklasse haben, unversehrte Gewinde und konsistente Schmierung aufweisen.

- In Stern-/Kreuzmuster mit gestaffelten Durchgängen anziehen (z.B. 30% → 60% → 100%), dann einen abschließenden Rundgang zur Überprüfung der Mutterdrehung.

- Endgültiges Drehmoment und Verbindungskennzeichnung für kritische Einsätze dokumentieren.

Verifizierung: Hydrostatische Prüfnormen

Die Sprache der Hydrotests wird häufig missverstanden. ASME B16.5 erfordert nicht, dass einzelne Flansche als eigenständige Produkte druckgeprüft werden Druckprüfanforderungen gelten für Flanschverbindungen und für das montierte System gemäß der geltenden Rohrleitungsnorm und Projektvorgabe. Betrachten Sie die Flanschklasse als Bewertungsrahmen – nicht als Ersatz für einen normgerechten Prüfplan.

Praktische technische Erkenntnisse für die Inbetriebnahme:

- Unterscheiden Sie: Produkt-/Verbindungsprüfungen vs. System-Hydrotest gemäß ASME B31.x oder Projektstandard.

- “Beweisen” Sie niemals eine Klasse durch Überdruck über das Prüfverfahren hinaus; Überprüfung kann die Flansche dauerhaft strecken oder Befestigungselemente überlasten.

- Dichtheitsprüfungen nach Aufheizung sind für heiße Dienste kritisch, da die Dichtungsspannung sich mit Temperatur und Relaxation ändert.

Feldbeispiel (Überprüfung → dauerhafte Verformung): Eine Versorgungsleitung mit Class 150-Flanschen wurde mit einem Druck hydrogeprüft, der für ein höherklassiges System vorgesehen war. Die Flansche platzten nicht, aber mehrere Verbindungen entwickelten später anhaltendes Sickerlecken. Die Nachuntersuchung zeigte Flanschflächenrotation/Bolzenstreckung über den elastischen Bereich hinaus. Die Kosten waren kein “katastrophaler Ausfall” – es waren wiederholte Ausfälle und Nacharbeiten.

Wann Class 150-Flansche verwendet werden sollten

Optimiert für Niederdruck-Versorgung

Class 150-Flansche werden weit verbreitet eingesetzt, wo der Betrieb versorgungsorientiert ist und Temperatur/Transienten kontrolliert werden. Sie sind leichter, einfacher zu handhaben und reduzieren typischerweise die Installationskosten – wenn sie sich wirklich innerhalb des Auslegungsbereichs befinden.

Bestens geeignete Anwendungen:

- Wasserverteilung: Kommunale Wasserleitungen und Abwasseraufbereitung.

- HLK: Kaltwasser- und Niederdruck-Heizkreisläufe.

- Lebensmittel & Getränke: Mitteldruckanwendungen, bei denen Hygiene/Materialkompatibilität wichtiger ist als die Klassenreserve.

- Brandbekämpfung: Standard-Sprinkler-Zuleitungen (gemäß Projekt- und Behördenvorgaben).

Beschaffungs-/QA-Tipp: Für Class 150 Versorgungsleitungen stammen die meisten “Leckagen” immer noch von Flanschflächenbeschädigungen, falscher Dichtungsgröße und ungleichmäßigem Anziehen der Schrauben. Fügen Sie eine einfache Eingangsprüfung hinzu: Klassenstempel, MTR-Chargennummer, Flanschflächenzustand, Lochbildübereinstimmung und Dichtungspassung.

Industrieller Einsatz

Klasse 150 wird häufig in chemischen und pharmazeutischen Anlagen verwendet, nicht weil der Druck niedrig ist, sondern weil Materialkompatibilität von Edelstahl, Oberflächenzustand und Dokumentationskontrolle die Spezifikation bestimmen. In diesen Fällen verschiebt sich die Auswahlkriterien von “Druckreserve” zu “Materialien + Sauberkeit + Rückverfolgbarkeit + wiederholbare Montage.”

Wann auf Klasse 300 umsteigen?

Handhabung von hohem Druck und thermischem Schock

Der Wechsel zu Klasse 300 ist erforderlich, wenn das Designumfeld höheren Druck und/oder Temperatur umfasst oder wenn der Betrieb Zyklen und höhere Leckagefolgen beinhaltet. Diese Klasse erhöht die Steifigkeit und erfordert typischerweise strengere Montagekontrollen.

Warum aufrüsten? Eine “nur Druck”-Prüfung bei Umgebungstemperatur kann irreführend sein. Wenn der Betrieb erhöhte Temperatur umfasst, kann der zulässige Betriebsdruck stark sinken. Ihre Entscheidung sollte auf Auslegungstemperatur und Materialbewertung bei dieser Temperatur, basieren, nicht auf Umgebungswerten.

Kritische Anwendungsbeispiele

- Hauptdampfleitungen: Heißdampfverteilung mit Zyklen und Vibration.

- Hydraulik: Hochdruck-Fluidkraftsysteme mit dynamischen Spitzen.

- Raffinerie/Prozess: Kohlenwasserstoffdienste, bei denen die Leckagefolgen hoch sind.

Gemäß den Drucktabellen für Klasse 300, bietet Klasse 300 zusätzliche Sicherheitsmarge, aber nur, wenn der Rest des Systems (Ventile, Dichtungen, Stehbolzen und Montagemethode) auf die gleiche Nennleistung abgestimmt ist.

Systemkonsistenz: Ventile & Dichtungen

Anpassung an das “schwächste Glied”

Ein Rohrleitungssystem ist nur so stark wie seine am niedrigsten bewertete Komponente. Selbst wenn eine Flansch der Klasse 300 korrekt ausgewählt ist, kann die Kombination mit einem Ventilende niedrigerer Druckstufe, einem nicht passenden Standard (ASME vs. EN Bohrbild) oder einem inkompatiblen Dichtungssystem eine Zuverlässigkeitsfalle darstellen.

Praxisfall (Normenkonflikt): Eine Baustelle erhielt ein Ventil mit EN-Bohrbild, während das Rohrstück nach ASME B16.5 gefertigt war. Auf dem Papier waren beide “ähnlicher Größe”, aber der Lochkreis stimmte nicht überein. Die einzig sichere Korrektur war der Austausch der Ventilenden oder die Verwendung eines passenden Standardadapters – niemals die Modifikation der Druckgrenze durch das Aufschlitzen von Bohrungen.

Faustregel: Flansche, Ventile und Dichtungen müssen an der Verbindung die gleiche Druckstufe und ein kompatibles Bohrbild-Standard teilen. Mischen Sie keine Druckstufen oder Standards in einer einzelnen Flanschverbindung.

Zusammenfassung: Die richtige Wahl treffen

Die Wahl zwischen Klasse 150 und Klasse 300 kommt darauf an, Ihren Auslegungsdruck + Auslegungstemperatur + Werkstoffgruppe mit den Bewertungstabellen abzugleichen und dann zu bestätigen, dass Lochbild, Flanschfläche, Dichtung und Montagevorgaben übereinstimmen.

| Merkmal | Klasse 150 | Klasse 300 |

|---|---|---|

| Typische Umgebungsbewertung (CS-Diagramme) | ~275 psi | ~720 psi |

| Geometrie | Geringere Dicke und kleinere Bohrbilder | Stärkerer Querschnitt, größeres Bohrbild, höhere Steifigkeit |

| Fugensensitivität | Kann immer noch lecken, wenn die Flanschflächen/Anzugsmontage mangelhaft sind | Toleranter in der Steifigkeit, erfordert jedoch bessere Dichtungs-/Anzugskontrolle |

| Beste Anwendung | Versorgungsbetriebe und kontrollierte Dienstleistungen | Höherer Druck/Temperatur, zyklische Belastung, höhere Konsequenzdienste |

Wenn Sie Flansche für beide Klassen kaufen, fordern Sie MTR-Rückverfolgbarkeit an, bestätigen Sie die Kennzeichnungen (Klasse, Material, Charge), überprüfen Sie das Bohrbild und kontrollieren Sie die Anzugsqualität. In der Praxis, gute Montagedisziplin verhindert mehr Leckagen als “eine höhere Klasse zu kaufen”.

FAQ

Kann ich eine Flansch der Klasse 150 mit einer Flansch der Klasse 300 verschrauben?

Nein. Selbst wenn die Schraubenanzahl ähnlich aussieht (z. B. NPS 4), die Lochkreisdurchmesser und Bohrungsgröße unterscheiden sich, daher werden die Bohrbilder nicht übereinstimmen. Das Nacharbeiten von Bohrungen oder das Erzwingen des Zusammenbaus verstößt gegen die Standardbohrung und erhöht das Leckagerisiko durch Verformung der Dichtfläche und ungleichmäßige Dichtungsspannung.

Ist Klasse 300 immer besser als Klasse 150?

Nein. Klasse 300 bietet höhere Steifigkeit und höhere Nennkapazität, kostet aber mehr, wiegt mehr und erfordert oft eine höhere Montagekontrolle (Stehbolzengröße, Drehmomentbereich, Zugänglichkeit). Wenn Ihr Konstruktionsbereich wirklich niedrige Drücke/Temperaturen und kontrollierte Bedingungen aufweist, ist Klasse 150 die richtige technische Wahl.

Wie kann ich sie visuell unterscheiden?

Prüfen Sie die Prägung auf dem Flanschrand (z. B. “150” oder “300”) und bestätigen Sie dann das Bohrbild. Optisch sind Klasse-300-Flansche typischerweise dicker und haben für denselben NPS einen größeren Lochkreis/größere Bohrungen. Bei kritischen Arbeiten verlassen Sie sich nicht auf das “Aussehen” – überprüfen Sie BCD und Bohrungsdurchmesser anhand einer Tabelle vor dem Zusammenbau.

Bedeutet “Class 150”, dass das Flansch auf 150 psi begrenzt ist?

Nein. “Klasse” ist eine Druck-Temperatur-Nennwertbezeichnung. Bei Umgebungstemperatur zeigen viele Kohlenstoffstahltabellen für Klasse 150 einen zulässigen Druck deutlich über 150 psi, aber bei höherer Temperatur sinkt der zulässige Druck. Konstruieren Sie immer nach dem temperaturabhängigen Nennwert und dem Projektcode.

Welche Dichtung wird typischerweise für Class-300-Ringflanschverbindungen mit erhabener Dichtfläche verwendet?

Spiralwulstdichtungen sind üblich für Class-300-RF-Verbindungen in heißen/wechselnden Betriebsbedingungen, da sie die Dichtungsspannung bei Entspannung besser aufrechterhalten können – vorausgesetzt, die Verbindung wird mit kontrollierten Durchgängen montiert und der Dichtungstyp (Ringe) passt zu den Flanschbohrungs-/Flanschflächenbedingungen. Die Dichtungswahl muss mit der Fluidchemie und Temperatur kompatibel sein.