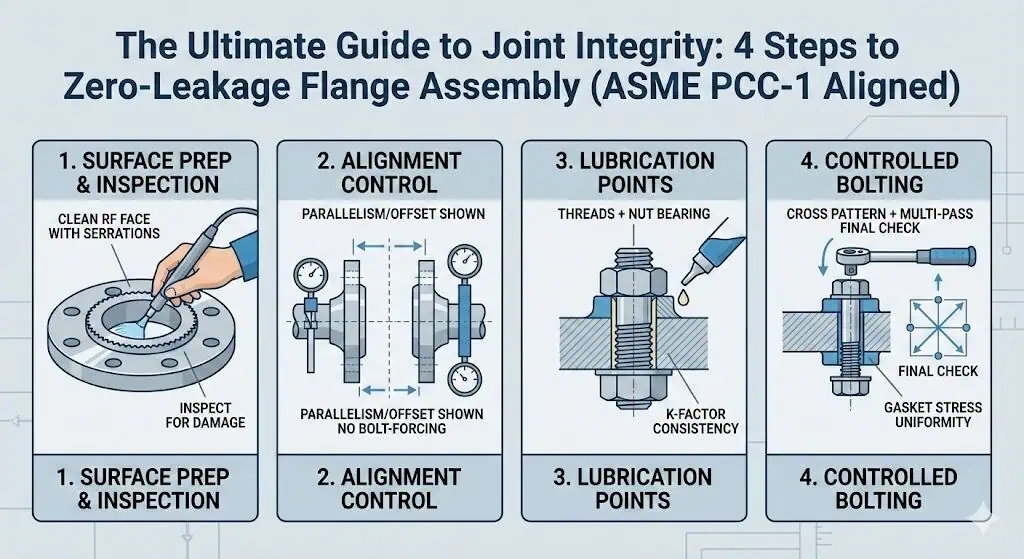

Das Erreichen von Nullleckage in einer Flanschverbindung ist in erster Linie ein Problem der Arbeitsausführung und Prozesskontrolle. In der Praxis ergeben sich die wiederholbarsten Ergebnisse aus einem disziplinierten Vier-Schritte-Arbeitsablauf: (1) geprüfter Oberflächenzustand und Sauberkeit, (2) kontrollierte Ausrichtung (kein Bolzenzwingen), (3) eine dokumentierte Schmierungstrategie mit bekanntem Reibungsverhalten und (4) eine kontrollierte Anziehreihenfolge mit Verifizierung. ASME positioniert PCC-1 als praktischen Leitfadensatz zur Verbesserung der Montagequalität von geschraubten Flanschverbindungen, da Leckage oft mit inkonsistenter Montagepraxis zusammenhängt und nicht mit “rätselhaftem Dichtungsversagen”.” ASME-Diskussion zum PCC-1-Hintergrund

| Ursache von Flanschleckage | Prozentsatz |

|---|---|

| Unzureichende Kompression (Niedrige Bolzenlast) | 68% |

| Übermäßige Kompression (Dichtungsquetschung) | 14% |

| Falsche Produktauswahl | 14% |

| Sonstige | 4% |

Die Arbeitsdefinition von Verbindungsintegrität ist einfach: Die Verbindung hält die Dichtungsspannung über erwartete Druck-/Temperaturzyklen ohne unzulässige Leckage auf. In technischen Begriffen handelt es sich um die Steuerung eines Systems aus Federn (Bolzen), die eine Dichtung zwischen zwei Flanschflächen komprimieren; jeder Verlust gleichmäßiger Dichtungsspannung – durch Fehlausrichtung, Reibungsstreuung, Einbettung, Relaxation oder schlechten Oberflächenzustand – erzeugt einen Leckagepfad. Der Zweck von ASME PCC-1 besteht darin, diese Realität in einen kontrollierten, nachvollziehbaren Montageprozess (Oberflächenvorbereitung, Ausrichtung, Anziehverfahren und Verifizierung) umzuwandeln. ASME-Übersicht zu PCC-1

Schritt 1: Präzise Oberflächenvorbereitung bei der Flanschmontage

Reinigung und kritische Inspektion

Sauberkeit ist entscheidend für die Integrität von Flanschverbindungen und eine wirksame Leckagevermeidung. In der Praxis bedeutet “sauber”, dass sich am Dichtungsauflageband kein loser Zunder, Rostbelag, Farbüberspray, Fett oder alte Dichtungsfolie befindet. Selbst dünne Rückstände können wie ein Abstandshalter wirken, die vollständige Dichtungsauflage verhindern und Mikrokanäle bilden, die bei Druck- und Temperaturwechseln zu Leckagen führen. Die Oberflächenrauheit für typische geriffelte Flanschflächen bezieht sich üblicherweise auf 30–55 Rillen pro Zoll und Rauheitsbereiche, die dem Dichtungsmaterial “Biss” und Anpassung ermöglichen. Übersicht Flanschflächenrauheit (Rillen und Rauheitsbereiche)

Experten-Tipp: Betrachten Sie die ersten 5 Minuten als “Ausfallvermeidung”. Wenn Sie schlechte Flächen und schlechte Befestigungselemente nicht am Prüfstand ablehnen, werden Sie sie während des Hydrotests oder der Inbetriebnahme “entdecken”.

Empfohlene Prüfprotokolle umfassen:

- Sichtprüfung der Flanschfläche auf Schmutz, Rost, Farbe, Fett oder Feuchtigkeit (achten Sie auf das Dichtungsauflageband, nicht nur auf den Außendurchmesser).

- Überprüfung auf alte Dichtungsrückstände (Graphit-/PTFE-Folien) und eingebettete Partikel in den Riffelungen.

- Suche nach radialen Riefen, Dellen, Lochfraß oder Kratzern, die den Dichtungsbereich kreuzen (Querrillendefekte sind risikoreicher als umlaufende Markierungen).

Ingenieurbeispiel (Leckage während Hydrotest): Eine DN150 (6″) RF-Verbindung bestand das Drehmoment, tröpfelte aber sofort beim Hydrotest. Ursache: alte Graphitfolie in zwei Quadranten; die Dichtung erreichte nie gleichmäßige Kontaktspannung. Lösung: mechanische Reinigung bis auf blankes Metall am Auflageband, Überprüfung des Riffelungszustands, dann Wiederzusammenbau mit derselben Dichtungsspezifikation und kontrolliertem Anziehen. Prävention: Definieren eines “keine sichtbaren Rückstände”-Annahmekriteriums und Anforderung eines Wischtests vor Dichtungseinbau.

Dichtungsauflageflächenrauheit

Eine ordnungsgemäße Dichtungssitzfläche ist für die Erzielung von Leckagefreiheit unerlässlich. Für gängige ASME B16.5-konforme RF/FF-Flanschflächen verweist die Branchenpraxis weitgehend auf geriffelte konzentrische/spiralförmige Oberflächen mit Rauheitsbereichen wie 125–250 µin (≈3,2–6,3 µm Ra) als praktischen Bereich, der für viele weiche/halbmetallische Dichtungstypen verwendet wird. Enerpac-Leitfaden (Rauheitsbereiche) Wermac-Referenz (Rillenzahl und Rauheit)

| Flanschverbindungstyp | Maximaler Rauheitswert (Ra) |

|---|---|

| Zunge und Nut / Kleine männliche und weibliche Ausführung | 3,2 µm (125 µin) |

| Ringverbindung (RTJ) | 1,6 µm (63 µin) |

| Andere Flanschdichtflächen (RF/FF) | 3,2 bis 6,3 µm (125 bis 250 µin) |

Die Oberflächengüte ist kein “Nice-to-have”. Sie beeinflusst direkt (1) die Anpassungsfähigkeit der Dichtung, (2) die Mikrodichtungspfadlänge und (3) das Risiko von Dichtungsrutschen/Ausblasen unter Druckimpulsen. Wenn Sie den Dichtungstyp ändern (z. B. von weichem Dichtungsscheibenmaterial zu Spiralwulstdichtungen), überprüfen Sie den zulässigen Rauheitsbereich erneut; eine Fehlanpassung zeigt sich typischerweise entweder als anhaltendes Schwitzen (zu glatt für den Halt der Dichtung) oder als gequetschte/beschädigte Dichtung (zu rau oder mit Quernutendefekten). Wenn Dichtungskonstruktionsfaktoren (m/y) verwendet werden, behandeln Sie sie als Teil eines kontrollierten Konstruktions-/Verifizierungsablaufs – nicht als Ersatz für gute Montagepraxis.

Prüfung des Zustands von Bolzen und Mutter

Bolzen und Mutter müssen in optimalem Zustand sein, um Drehmoment präzise in Bolzenlast umzusetzen. Reibungsstreuung durch beschädigte Gewinde, Korrosion oder Fressen kann “Drehmoment auf dem Papier” erzeugen, aber tatsächlich niedrige Bolzenspannung. Der “Freilauf”-Test ist ein praktisches Kriterium: Die Mutter sollte von Hand über die gesamte Stehbolzenlänge laufen, ohne zu klemmen. Jedes Hängenbleiben bedeutet, dass Sie Drehmoment nicht als Stellvertreter für die Bolzenlast vertrauen können – ersetzen Sie das Befestigungselementpaar.

| Faktor | Beschreibung |

|---|---|

| Bolzenlast | Beeinflusst direkt die Dichtheit und Steifigkeit der Verbindung; gleichmäßige Lastverteilung ist das Integritätsziel, nicht “höchstes Drehmoment”.” |

| Temperatur | Beeinflusst die Lastrelaxation (Kriechen/Einbetten) und die differentielle Ausdehnung; Hochtemperaturdienste erfordern oft strengere Prozesskontrolle und Verifizierung. |

| Belastungsverlauf | Zyklischer Druck/Temperatur kann die Dichtungsspannung über die Zeit reduzieren; Verbindungen, die “nie zuvor geleckt haben”, können nach Abschalt-/Startzyklen zu lecken beginnen. |

Checkliste für die Oberflächenvorbereitung:

- Prüfen Sie die Flanschfläche auf Kratzer, Riefen, Grübchen und Querrillendefekte im Dichtungskontaktband.

- Stellen Sie sicher, dass Bolzen und Muttern frei von Korrosion, Schmutz, Graten und Gewindeschäden sind.

- Führen Sie den “Freilauf”-Test an 100% der Befestigungselemente durch.

- Bestätigen Sie, dass die Dichtungsauflageflächenrauheit für den Dichtungstyp und die Betriebsschwere geeignet ist.

- Dokumentieren Sie die Ergebnisse für Dichtheitsprüfungen, QA-Rückverfolgbarkeit und zukünftige risikobasierte Inspektion (RBI).

Technisches Beispiel (falsches Bestehen beim Drehmoment): Eine Verbindung wurde auf Spezifikation angezogen, leckte jedoch beim Anfahren. Die Untersuchung zeigte Kaltverschweißen am Gewinde von zwei Stehbolzen; das Drehmoment wurde durch Reibung verbraucht, nicht durch Bolzenstreckung. Korrekturmaßnahme: Stehbolzen/Muttern ersetzen, spezifizierte Anti-Seize-Paste konsistent auftragen und mehrstufiges Anziehen mit abschließender Kontrollstufe wiederholen.

Die Oberflächenvorbereitung ist die unabdingbare Grundlage für eine zuverlässige Montage. Wenn Sie sie überspringen, wird jede nachgelagerte Kontrolle (Ausrichtung, Schmierung, Anziehreihenfolge) zu einem Versuch, einen vermeidbaren Fehler auszugleichen.

Schritt 2: Ausrichtungssteuerung für die Dichtheit von Flanschverbindungen

Arten von Flanschfehlausrichtungen

Die richtige Ausrichtung ist entscheidend für die Aufrechterhaltung der Dichtheit von Flanschverbindungen und die Vermeidung von Leckagen. Aus technischer Sicht fügt Fehlausrichtung ein Biegemoment und Scherung an der Dichtungslinie hinzu, die die Dichtung nicht “ausgleichen” kann. Das Ergebnis ist lokale Überbeanspruchung (Quetschung) auf einer Seite und Unterbeanspruchung (Leckageweg) auf der anderen. Die drei ausfallrelevanten Fehlausrichtungsarten, die während der Werkswartung beobachtet werden, sind:

- Parallelitätsfehler: Flanschflächen nicht parallel; erzeugt einen Keilspalt und stark ungleichmäßige Dichtungsspannung.

- Rotationsfehlausrichtung: Bolzenlöcher nicht ausgerichtet (Zwei-Loch-Probleme); verleitet oft Mannschaften zum “Ziehen” mit Bolzen.

- Axiale Verschiebung: Mittellinien versetzt; erzeugt Scherung an der Dichtung und kann Spiralwund-/Weichdichtungen beim Setzen beschädigen.

Ingenieurbeispiel (gespeicherte Energie-Verbindung): Ein Wartungsteam verwendete Stehbolzen, um einen fehlausgerichteten Spool in Position zu ziehen. Die Verbindung hielt zunächst, leckte dann nach thermischer Ausdehnung während des Hochfahrens. Grundursache: gespeicherte Biegespannung entspannte sich in Dichtungsentlastung. Prävention: Korrekte Rohrleitungslagerung und Passung vor dem Verschrauben; wenn der Spool nicht mit minimaler Kraft frei passt, ist die Verbindung nicht montagebereit.

Ausrichtungstoleranznormen (ASME)

ASME B31.3 liefert ein häufig in Rohrleitungsarbeiten referenziertes Ausrichtungskriterium: vor dem Verschrauben sollten die gegenüberliegenden Dichtungskontaktflächen innerhalb von 1 mm auf 200 mm (1/16 Zoll/Fuß) ausgerichtet sein, gemessen über jeden Durchmesser. B31.3 335.1(c)(1) Auszug Diskussion Referenz für Prozessrohrleitungsleitfaden (Diskussion zur Ausrichtung nach B31.3)

| Standard | Abschnitt | Toleranzbeschreibung |

|---|---|---|

| ASME B31.3 | 335.1(c)(1) | Passende Dichtungskontaktflächen müssen innerhalb von 1 mm auf 200 mm (1/16 Zoll/Fuß) ausgerichtet sein, gemessen über jeden Durchmesser |

| ASME PCC-1 | Anhang E | Verwenden Sie kontrollierte Montage- und Verifizierungsmethoden vor dem Anziehen; Fehlausrichtung wird als Risikofaktor für ungleichmäßige Dichtungsspannung behandelt (Anwendung von Standortverfahren und Verifizierung) |

Hinweis: Überprüfen Sie die Ausrichtung vor der Dichtungsinstallation (Lineal/Winkel/Fühler oder Lasergeräte für kritische Dienste). Wenn die Verbindung Bolzen als “Wagenheber” benötigt, stoppen Sie und korrigieren Sie die Montage zuerst.

Vermeidung von durch Bolzen verursachter Fehlausrichtung

Verwenden Sie niemals Bolzen, um Flansche in Ausrichtung zu zwingen. Dies führt zu gespeicherter Dehnungsenergie, verzerrt die Flanschrotation und erzeugt ein Bolzenlastmuster, das allein aus dem Drehmoment nicht bestimmbar ist. Es ist auch ein Sicherheitsproblem: Wenn eine gezwungene Verbindung nachgibt (Temperaturänderung, Vibration, Druckzyklen), kann die Dichtungsspannung unter das Mindestmaß für die Abdichtung fallen, und die Verbindung kann lecken oder versagen. Verwenden Sie geeignete Stützen, Flaschenzüge/Kettenzüge, Flanschspreizer, wo angebracht, und korrekte Rohrleitungsmontage, damit Bolzen frei eingeführt werden können.

Tipp: Dokumentieren Sie die “Montage” als QA-Haltepunkt: Das Einführen der Bolzen sollte frei sein, und Spalt/Parallelität sollten das Standortakzeptanzkriterium erfüllen, bevor ein kontrolliertes Anziehen beginnt.

Schritt 3: Schmierungstrategie & Drehmomentkoeffizienten

Schmierstoffauftragspunkte

Die Schmierung ist die dominierende Variable bei der Umwandlung von Drehmoment in Bolzenspannung. In den meisten Schraubverbindungen wird nur ein kleiner Teil des aufgebrachten Drehmoments zur Bolzendehnung; der Rest wird durch Gewinde- und Lagerreibung verbraucht. Das praktische Ziel ist nicht “mehr Schmierstoff”, sondern konsistenter Schmierstoff damit die K-Faktor-Streuung über alle Stehbolzen minimiert wird. Empfohlene Auftragspunkte:

- Füllen Sie den Arbeitsgewindeeingriffsbereich sodass die Mutter über geschmierte Gewindeflanken gleitet.

- Tragen Sie einen dünnen, gleichmäßigen Film auf die Auflagefläche der Mutter (Mutterauflage) auf, um die Auflagerreibung zu kontrollieren.

- Bestätigen Sie ein gleichmäßiges Erscheinungsbild/Abdeckung auf jedem Stehbolzen; “ein trockener Stehbolzen” kann zu “einem Niedriglast-Quadranten” werden.”

- Vermeiden Sie, die Dichtungsauflagefläche mit Schmiermittel zu kontaminieren (insbesondere bei weichen Dichtungen).

Technisches Beispiel (ungleichmäßige Vorspannkraft): Eine Flanschdichtung leckte nur in einem Quadranten. Die Drehmomentaufzeichnungen sahen in Ordnung aus. Grundursache: Zwei Stehbolzen wurden nach einem Werkzeugwechsel trocken montiert; sie trugen eine geringere Spannung als ihre Nachbarn und entlasteten die Dichtung lokal. Prävention: Machen Sie die Schmierung zu einem Checklisten-Haltepunkt und fordern Sie die gleiche Schmiermittelspezifikation und -methode auf 100% der Stehbolzen.

Konsistenz und Reibungsfaktor (K-Faktor)

Drehmomentbasiertes Anziehen ist nur so zuverlässig wie der angenommene Reibungsfaktor (Mutterfaktor, K-Faktor). Die vereinfachte Drehmomentbeziehung wird üblicherweise als T = K × D × F ausgedrückt, wobei K Gewinde- und Auflagerreibungseffekte zusammenfasst. Wenn sich K ändert (anderes Anti-Seize-Paste, andere Oberflächenbedingung, gemischt Befestigungselemente), ändert sich die Schraubenspannung, selbst wenn Ihr Drehmomentschlüssel denselben Wert anzeigt. Fastenal Engineering FAQ (T=KDF-Konzept) Übersicht und Formel des Mutterfaktors

- Verwenden Sie Schmiermittel, die mit der Betriebstemperatur und den Werkstoffen kompatibel sind; überprüfen Sie den Temperaturbereich und den vorgesehenen Einsatz des Produkts (Molybdän-/Nickel-Anti-Seize-Paste usw.).

- Verwenden Sie pro Aufgabe nur einen Schmiermitteltyp; das Mischen von Produkten ist eine häufige Ursache für Streuung des K-Faktors.

- Behandeln Sie “Allgemeinfett” nicht als gleichwertig mit konstruktionsspezifischer Anti-Seize-Paste für kritische Verbindungen.

- Für hochkritische Verbindungen erwägen Sie die Überprüfung durch die Bolzenspannungsmethode, Drehwinkelverfahren mit Kalibrierung oder Spannungsmessung, wo möglich (abhängig von der Baustellenprozedur).

Drehmomentformel und Vorspannkraft

Die Drehmoment-Vorspannkraft-Beziehung ist in der Form einfach, in der Praxis jedoch unübersichtlich. Die weit verbreitete vereinfachte Gleichung lautet:

T = K × D × F

(Drehmoment = Mutterfaktor [K] × Bolzendurchmesser [D] × gewünschte Vorspannkraft [F])

Verwenden Sie diese Formel für kontrollierte Planung und Dokumentation, nicht als Garantie für die tatsächliche Schraubenvorspannung. Der technische Kontrollpunkt ist: K konsistent halten (gleiches Schmiermittel, gleiche Abdeckung, saubere Gewinde, konsistente Mutterauflagebedingung), dann einen kontrollierten Ablauf und einen Verifizierungsschritt anwenden, um elastische Wechselwirkungen und Setzverluste zu reduzieren. Erklärung des Mutterfaktors

Schritt 4: Schraubreihenfolge & kontrolliertes Anziehen

Handanziehen und Sitzung

Handanziehen ist Ihre letzte “Geometrieüberprüfung”.”

Setzen Sie alle Stehbolzen ein und bringen Sie die Muttern in einem Kreuzmuster von Hand in einen gleichmäßigen Sitzzustand, bis die Muttern den Flansch. kontaktieren. Wenn etwas klemmt, stoppen Sie – hier zeigen sich Fehlausrichtungen und Gewindeprobleme frühzeitig. Das Ziel ist ein gleichmäßiger anfänglicher Dichtungskontakt, nicht die Dichtungskompression.

Sternmuster-Anziehen (ASME PCC-1)

Kreuzmuster-Anziehen reduziert lokale Überlastung und hilft, die Dichtungsspannung auszugleichen.

PCC-1 umfasst traditionelle Kreuzmuster-Konzepte und betont kontrolliertes, mehrstufiges Anziehen, um Streuung und elastische Wechselwirkung zu verringern. PCC-1 (Referenz-PDF zeigt Kreuzmuster-Konzept)

| Anzahl der Schrauben | Schrauben-Anziehreihenfolge (Kreuzmuster) |

|---|---|

| 4 | 1, 3, 2, 4 |

| 8 | 1, 5, 3, 7, 2, 6, 4, 8 |

| 12 | 1, 7, 4, 10, 2, 8, 5, 11, 3, 9, 6, 12 |

Es geht nicht um “Musterverehrung”. Es geht darum, zu steuern, wie sich die Dichtungsspannung aufbaut, damit kein Niedriglast-Quadrant eingeschlossen oder ein Hochlast-Quadrant zerdrückt wird.

Mehrstufiges Drehmoment-Anziehverfahren

Mehrstufiges Anziehen ist die praktische Lösung für Schraube-zu-Schraube-Wechselwirkung und Einsinkverhalten.

Ein zuverlässiger Arbeitsablauf ist:

- Stufe 1: 30% des Zieldrehmoments in einem Kreuzmuster.

- Durchgang 2: 60% des Zieldrehmoments im gleichen Muster.

- Durchgang 3: 100% des Zieldrehmoments im gleichen Muster.

- Durchgang 4 (Kontrollgang): Kreisförmiger Durchgang mit Enddrehmoment, bis keine zusätzliche Mutternbewegung mehr beobachtet wird.

Elastische Wechselwirkung ist real: Das Anziehen einer Schraube kann benachbarte Schrauben entlasten. Ein Kontrollgang ist eine einfache Feldkontrolle, um das Risiko von “Last-Bolt-Wins”-Verhalten zu reduzieren. BoltScience-Diskussion (Anziehreihenfolge und Wechselwirkung)

Endkontrolle und elastische Wechselwirkung

Die Endkontrolle ist eine Verifizierung, keine Zeremonie.

Wenn Sie einen abschließenden Rundgang durchführen und immer noch eine merkliche Bewegung der Mutter feststellen, haben Ihre früheren Durchgänge die Last nicht ausreichend ausgeglichen (oder die Reibungsstreuung ist zu hoch). Für kritische Anwendungen sollten Sie eine Aufwertung der Methode in Betracht ziehen (kalibriertes Anspannen, kalibriertes Drehwinkelverfahren oder Spannungsmessansatz gemäß Standortpraxis). ASME PCC-1 betont kontrollierte Montage- und Qualifikationskonzepte, da “Drehmoment allein” häufig nicht für wiederholbare Ergebnisse ausreicht. ASME-Überblick über die Absicht von PCC-1

Hinweis: Die Vorspannkraft ist die Klemmkraft, die nach dem Einbetten und der Relaxation über dem Mindestwert für die Dichtung bleiben muss. Wenn Ihre Verbindung nach dem ersten thermischen Zyklus leckt, ist ein Verlust der Dichtungsspannung zu vermuten (nicht standardmäßig eine “schlechte Dichtung”).

Disziplinierte Flanschmontage macht Nullleckage erreichbar.

Wenn Leckagen auftreten, ist der schnellste Fehlerbehebungsansatz, das Problem diesen vier Kontrollen zuzuordnen: Oberflächenzustand, Ausrichtung, Reibungskonsistenz und Lastgleichmäßigkeit. Wichtige Erkenntnisse umfassen:

- Drehmoment ist ein Mittel, kein Ergebnis: Sie zielen auf Gleichmäßigkeit der Bolzenlast und Kontrolle der Dichtungsspannung ab (unterstützt durch dokumentiertes Verfahren und Verifizierung).

- Sorgfältige Oberflächeninspektion verhindert “unsichtbare Abstandshalter” (Filme/Rückstände) und kreuzförmige Leckagepfade.

- Ausrichtungssteuerung vermeidet gespeicherte Energie und ungleichmäßige Dichtungsspannung, die nach Zyklen auftritt.

| Vorteil | Beschreibung |

|---|---|

| Konsistente Leistung | Reduzierte Variabilität in Bolzenlast und Dichtungsspannung über wiederholte Wartungszyklen. |

| Risikoreduzierung | Geringere Wahrscheinlichkeit von Leckagen, ungeplanten Nacharbeiten und Fugitive-Emissionen, die durch Montagestreuung verursacht werden. |

| Betriebseffizienz | Weniger Nachziehungen, weniger Demontagen, schnellere Startstabilisierung nach der Wartung. |

Eine druckbare Schraubanziehungs-Checkliste verbessert die Standortkonformität und ermöglicht Nachbesprechungen nach der Arbeit. Wenn Ihr Standort Leckereignisse verfolgt, können Sie wiederholte Probleme oft auf einen fehlenden Kontrollschritt zurückführen (normalerweise Ausrichtungszwang oder Inkonsistenz bei der Schmierung).

FAQ: Flanschverbindungsintegrität

Was verursacht die meisten Flanschleckagen?

Die meisten Flanschleckagen werden durch niedrige oder ungleichmäßige Bolzenlast verursacht, die durch unkontrollierte Montagevariablen entsteht.

- Felddaten zeigen häufig unzureichende Dichtungskompression/niedrige Bolzenlast als Hauptursache für Leckageereignisse. Beispielhafte Branchenaufschlüsselung

- Die wiederkehrenden Ursachen sind: Rückstände auf den Flanschflächen, Zwangsausrichtung durch Fehlausrichtung, Reibungsstreuung durch inkonsistente Schmierung und das Überspringen von Verifikationsdurchgängen.

Wie unterstützt ASME PCC-1 die Dichtheit von Verbindungen?

ASME PCC-1 bietet einen strukturierten Ansatz für die Montage von druckbegrenzenden Flanschverbindungen mit Prozesskontrolle.

- Es definiert die Montage als kontrolliertes Verfahren (Reinigung/Inspektion, Ausrichtung, Anziehverfahren, Verifikationskonzepte) anstatt als “Anziehen, bis es sich richtig anfühlt”.” ASME-Übersicht zu PCC-1

- Es unterstützt Schulungs-/Qualifikationskonzepte und wiederholbare Arbeitspraktiken, die Leckagen durch menschliche Variabilität reduzieren.

Warum ist das sternförmige Anziehreihenfolge wichtig?

Kreuzmuster-Anziehen hilft, die Dichtungsspannung gleichmäßiger zu verteilen und verringert die Wahrscheinlichkeit, einen niedrig belasteten Quadranten einzuklemmen.

- Es reduziert lokale Dichtungsquetschung und lokale Unterkompression, die beide Leckagerisiken darstellen.

- Es funktioniert am besten, wenn es mit Mehrfachdurchgangs-Anziehen und einem abschließenden Kontrolldurchgang kombiniert wird, um elastische Wechselwirkungen zu berücksichtigen. Bolzen-Interaktion und Reihenfolge

Was ist der “Free Run”-Test für Bolzen und Muttern?

Der “Freilauf”-Test prüft, ob eine Mutter von Hand über die Gewinde des Stehbolzens gleiten kann, ohne zu klemmen.

- Wenn sie klemmt, wird die Reibung unvorhersehbar – das Drehmoment korreliert nicht mehr auf reproduzierbare Weise mit der Bolzenspannung.

- Verwerfen und ersetzen Sie das Befestigungselement-Paar (Stehbolzen und Mutter), anstatt es mit zusätzlichem Drehmoment zu “retten”.

Welche Faktoren beeinflussen die Vorspannkraft-Konsistenz von Schrauben?

Reibungsstreuung (Schmierung + Oberflächenzustand) und Interaktionseffekte während des Anziehens sind die Hauptursachen für Vorspannkraft-Inkonsistenz.

| Faktor | Auswirkung auf die Vorspannkraft |

|---|---|

| Schmierung (K-Faktor) | Verändert die Reibung; dasselbe Drehmoment kann sehr unterschiedliche Bolzenspannung erzeugen, wenn K variiert. T=KDF-Konzept |

| Drehmoment-Methode | Werkzeugkontrolle und Methodenkonsistenz reduzieren Streuung; Mehrfachdurchgänge + Verifikationsdurchgang mindern Interaktionsverluste. |

| Bolzenzustand | Korrosion/Fressen/Beschädigung erhöht die Reibungsstreuung und kann zu falschen Drehmomentmesswerten führen (geringe tatsächliche Vorspannkraft). |