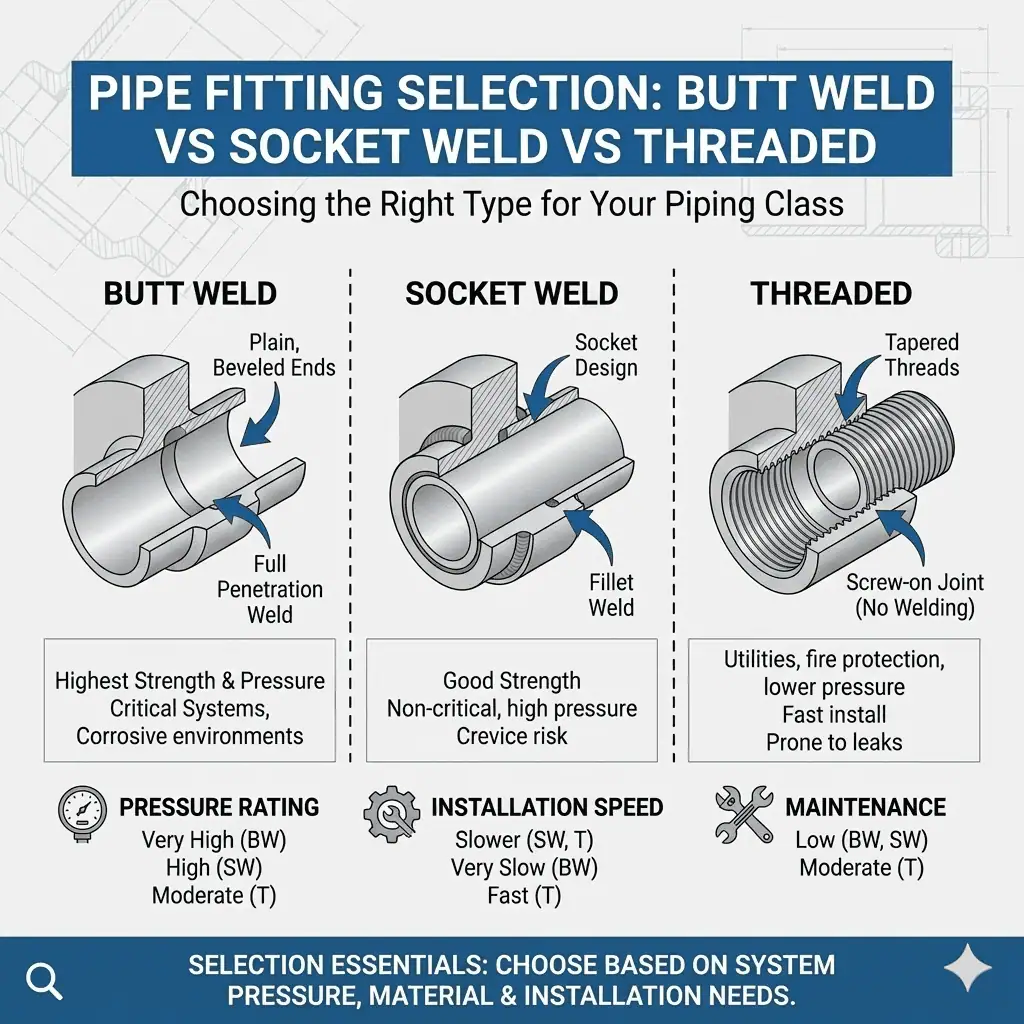

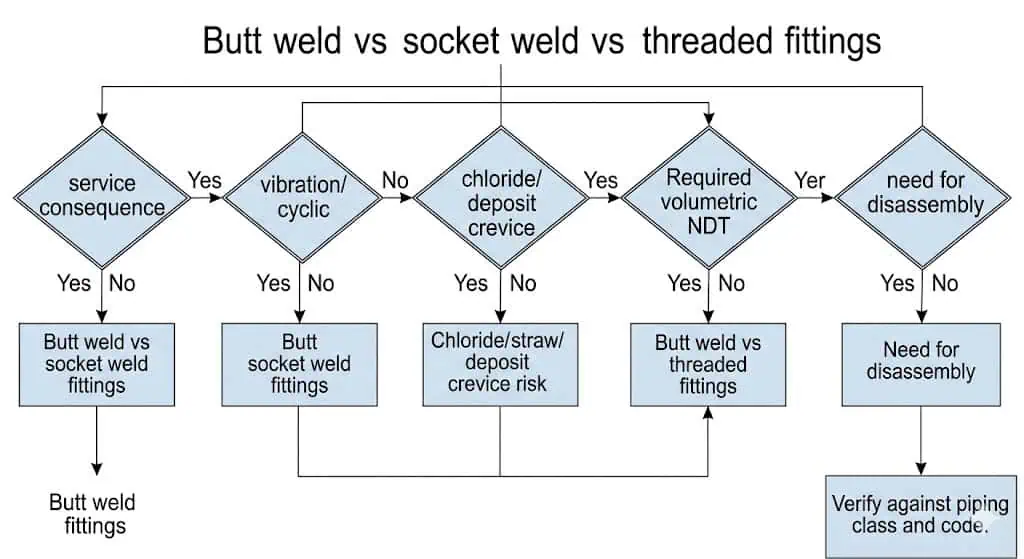

Ingenieure sollten Butt-Weld-, Socket-Weld- oder Gewinde-Rohrverbindungen basierend auf Auslegungsdruck/-temperatur, zyklischer Belastung, Korrosionsmechanismus, Prüfbarkeit (NDT) und Wartungszugang auswählen, wie in der Rohrleitungsklasse des Projekts definiert. Eine Faustregel: Verwenden Sie Butt-Weld, wenn maximale Integrität und saubere Bohrung erforderlich sind; verwenden Sie Socket-Weld hauptsächlich für kleine Hochdruck-Utility-/Instrumentenleitungen, wo die Passgenauigkeit gut kontrolliert ist; verwenden Sie Gewinde, wo Demontage erwartet wird und der Betrieb wirklich geringes Risiko aufweist. Überprüfen Sie die endgültige Wahl immer anhand des geltenden Rohrleitungscodes, der Kundenspezifikation und der Leitungsnotizen.

- Beginnen Sie mit der Leitungsliste: Auslegungsdruck/-temperatur, Fluidgefahr, Korrosionszuschlag, Schwingungs-/Zyklusbetrieb und zulässige Verbindungsarten in der Rohrleitungsklasse.

- Passen Sie die Fitting-Norm an die Verbindung an: ASME B16.9 für Butt-Weld-Abmessungen/Toleranzen; ASME B16.11 für geschmiedete Socket-Weld- und Gewindefittings; ASME B1.20.1 für NPT-Gewindegeometrie und Prüfung.

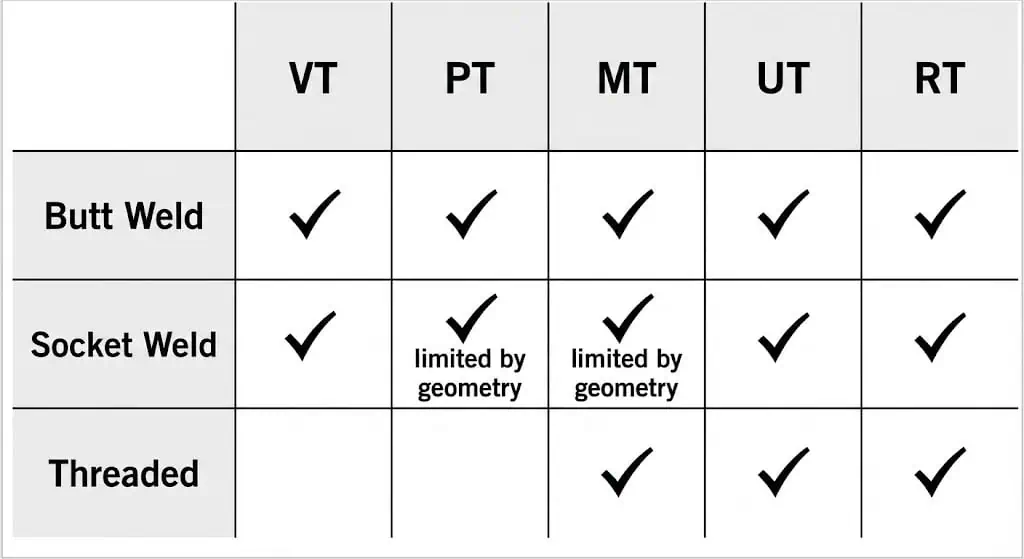

- Beschaffungskontrollpunkte, die Leckagen vor Ort verhindern: MTR/Chargennummer-Rückverfolgbarkeit, Maßprüfung, Schweißendenqualität und ein realistischer Prüfplan (VT + PT/MT + UT/RT, wo erforderlich).

Übersicht über Stumpfschweißfittings

Was sind Stumpfschweißfittings?

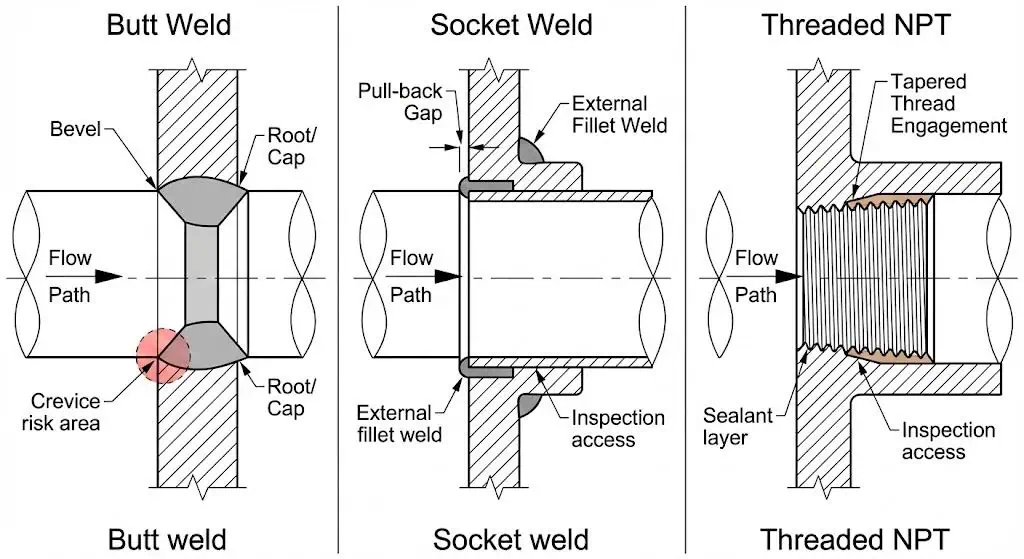

Stumpfschweißfittings sind Fittings, die durch Schweißen vorbereiteter Enden an das Rohr angeschlossen werden, um eine durchgehende, leckdichte metallische Verbindung zu bilden.

Bei konstruierten Rohrleitungssystemen umfasst das “Maß” und die “Passung” einer Stumpfschweißverbindung nicht nur die Nennweite – es geht auch um Ausrichtung (Hi-Lo), Fasenqualität, Wanddickenübergang und End-zu-End-Abmessungen, die der Rohrleitungsskizze entsprechen. Maßanforderungen für werksgefertigte geschmiedete Stumpfschweißfittings werden üblicherweise auf ASME B16.9, bezogen, während Edelstahlmaterial für Druckrohrleitungen oft nach ASTM A403/A403M (WP-Güten wie WP304/304L, WP316/316L) spezifiziert wird. Praktisch gesehen ist dies der Grund, warum ein Fitting mit “gleicher NPS” im Feld trotzdem versagen kann, wenn die Fasen beschädigt sind, die Ovalität hoch ist oder die Wanddicke nicht der Annahme im WPS entspricht.

Feldfall (Passungsproblem → Leck/Reparatur): Bei einer heißen Versorgungsleitung traf ein Bogen mit messbarer Ovalität und einer verformten Fasenlippe durch Handhabung ein. Die Mannschaft zwang die Ausrichtung, dann zeigte die Wurzelraupe mangelnde Verschweißung in einem Quadranten. Die Reparatur erforderte Ausschneiden, Nachfasen und Nachschweißen plus Nachprüfung – weitaus höhere Kosten als die Ablehnung des Fittings bei der Wareneingangskontrolle. Prävention: Prüfen Sie Rundheit des Außendurchmessers, Fasenfläche und Endrechtwinkligkeit vor der Weitergabe an die Fertigung, insbesondere bei dünnwandigem Edelstahl.

Vorteile von Stumpfschweiß-Fittings

Stumpfschweiß-Fittings bieten hohe Verbindungsintegrität, glatte Bohrung und vorhersehbare Leistung, wenn Schweißverfahren und Passgenauigkeitskontrollen korrekt ausgeführt werden.

Ingenieure schätzen Stumpfschweißverbindungen, weil der innere Strömungsweg nahe am Rohr-Innendurchmesser gehalten werden kann, mit minimalem Totvolumen und weniger Spaltstellen. In Anwendungen, die empfindlich auf Kontamination oder Spaltkorrosion reagieren (Chloride, stagnierende Zonen), ist die Beseitigung mechanischer Spalten genauso wichtig wie die “Druckstufe”. Stumpfschweißen ist auch die flexibelste Option für die ZfP-Planung – UT/RT kann angewendet werden, wenn Geometrie und Zugang es zulassen, und Oberflächenmethoden (VT/PT/MT) sind um die Schweißnahtkappe unkompliziert.

Tipp: Wenn eine Rohrleitungsklasse “volle Integrität” der Verbindungen erfordert (zyklische, hochkritische oder korrosionsgetriebene Anwendungen), ist Stumpfschweißen in der Regel die Standardwahl – vorausgesetzt, das Projekt kann qualifiziertes Schweißen und Prüfung unterstützen.

Nachteile von Stumpfschweiß-Fittings

Stumpfschweiß-Fittings erfordern qualifiziertes Schweißen, disziplinierte Passgenauigkeit und einen Prüfplan – andernfalls können Fehler verborgen und teuer zu korrigieren sein.

Die Ausfallarten in der Produktion sind selten “rätselhafte Probleme”. Es handelt sich meist um kontrollierbare Punkte: schlechte Fasenbearbeitung, falsche Wärmeeintragung, schlechte Spülung (Edelstahl), Fehlausrichtung und unzureichende Zwischenlagenkontrolle. Schweißarbeiten sollten qualifizierten Verfahren und Schweißerqualifikationen folgen (projektabhängig; viele Betreiber verweisen auf ASME Section IX für die Qualifikation). Wenn ZfP erforderlich ist, planen Sie sie frühzeitig – Geometrie, Zugang und Annahmekriterien müssen vor dem Schweißen des ersten Rohrstücks definiert werden.

| Ausfallart | Beschreibung |

|---|---|

| Porosität (Gasblasen) | Gas, das im Schweißgut eingeschlossen ist; häufige Ursachen sind schlechte Abschirmung/Spülung, Kontamination oder übermäßige Feuchtigkeit. |

| Rissbildung (oft Heißrisse in austenitischem Edelstahl) | Kann durch falsche Wahl des Zusatzwerkstoffs, übermäßige Spannungen oder ungünstige chemische Zusammensetzung/Wärmeeintrag entstehen; beginnt typischerweise während der Erstarrung. |

| Unvollständige Verschmelzung / mangelnde Einbrandtiefe | Zu großer Wurzelsteg, schlechte Passung, niedriger Wärmeeintrag oder Fehlausrichtung; kann eine Leckagebahn oder einen Ermüdungsrissausgangspunkt erzeugen. |

Feldfall (Prozessstörung → Wurzeloxidation): Bei 316L-Kleinrohrleitungen führte unzureichende Argonspülung zu starkem “Zuckerguss” an der Wurzel. Die Schweißnaht sah von außen akzeptabel aus, versagte jedoch während des Drucktests. Prävention: Spülungsanforderungen festlegen, Sauerstoffgehalte bei Bedarf überprüfen und interne Sichtprüfung (Boreskop) an kritischen Edelstahlverbindungen vorschreiben.

Anwendungen für Stumpfschweiß-Fittings

Stumpfschweiß-Fittings werden für Systeme mit höheren Konsequenzen, größere Durchmesser und Anwendungen bevorzugt, bei denen Dichtheit und langfristige Integrität gegenüber einfacher Demontage dominieren.

Sie sind in der Öl- und Gasindustrie, Petrochemie, Energieerzeugung, Wasseraufbereitung und chemischen Verfahrenstechnik üblich, wo die Rohrleitungsklasse typischerweise Gewindeverbindungen einschränkt und oft Muffenschweißverbindungen auf kleine Abmessungen begrenzt. Ein praktischer Grenzwert ist zu beachten: ASME B16.9 ist eine Maß-/Toleranzreferenz (üblicherweise NPS 1/2 bis 48). Der tatsächlich zulässige Druck-Temperatur-Bereich wird durch die Rohrleitungskodex und das Rohrmaterial/die Rohrwandstärke bestimmt, nicht allein durch das Fitting.

Erklärung von Muffenschweißfittings

Was sind Muffenschweißfittings?

Muffenschweißfittings verbinden Rohre, indem das Rohrende in eine bearbeitete Muffe eingeführt und eine äußere Kehlnaht aufgeschweißt wird.

Für geschmiedete Muffenschweißfittings werden Abmessungs-/Druckstufenkonventionen üblicherweise auf ASME B16.11. Im Feld sind die entscheidenden Details (1) die Einstecktiefe und (2) die Kontrolle des kleinen “Rückzugsspalts” vor dem Schweißen, um die Spannung während der thermischen Ausdehnung zu reduzieren. Viele Fertigungspraktiken verweisen auf einen kleinen axialen Spalt (oft mit etwa 1/16 Zoll / 1,6 mm angegeben), anstatt das Rohr in der Muffe anzuschlagen; bestätigen Sie die genaue Anforderung in Ihrer Projektspezifikation und Code-Interpretation, bevor Sie die Praxis standardisieren.

- Die Muffe bietet wiederholbare Ausrichtung für kleine Nennweiten, wenn der Rohr-Außendurchmesser und der Muffen-Innendurchmesser kontrolliert werden.

- Die Kehlnaht ist für die Oberflächenprüfung (VT/PT/MT) zugänglich, aber die interne volumetrische ZfP ist in der Regel durch die Geometrie eingeschränkt.

- Spaltkorrosionsstellen existieren an der Muffenschnittstelle; in Chlorid-/stagnierenden Medien kann dies wichtiger sein als die Festigkeit.

- Klassenbezeichnungen sind in der Fitting-Norm definiert (nicht “psi allein”): Muffenschweißfittings werden üblicherweise unter ASME B16.11.

Vorteile von Muffenschweißfittings

Socket-Schweißfittings bieten starke, dichte Verbindungen für kleine Nennweiten im Hochdruckbereich, wenn die Schweißqualität kontrolliert wird.

Im Vergleich zu Gewindeverbindungen eliminiert das Socket-Schweißen die Variablen der Gewindedichtung und reduziert das Risiko von Fressen bei Edelstahl. Im Vergleich zum Stumpfschweißen bei sehr kleinen Nennweiten kann das Socket-Schweißen die Vorbereitung der Schweißfase und die Einpasszeit verringern. Der Grund, warum viele Betreiber es dennoch einschränken, ist nicht “Schwäche”, sondern Inspektionsbeschränkungen und Korrosions-/Ermüdungsüberlegungen in bestimmten Anwendungen.

- Dichte Verbindung ohne Variablen der Gewindedichtung

- Kompakte Geometrie für enge Rohrgestelle und Skids

- Wiederholbare Ausrichtung für kleine Durchmesser bei konsistenter Bearbeitung

- Häufig verfügbar in Hochdruckklassen gemäß ASME B16.11

- Geringere Empfindlichkeit gegenüber Vibrationslockerung als Gewindeverbindungen

- Reduziertes Risiko von Fressen bei Edelstahlgewinden im Vergleich zur Gewindemontage

- Geringere Nacharbeitsrate als “überhastete” Stumpfschweißungen bei kleinen Nennweiten, wenn die Fertigungsdisziplin eingehalten wird

Nachteile von Socket-Schweißfittings

Socket-Schweißfittings können Spaltkorrosion und Ermüdungsrissmechanismen verbergen und sind schwieriger volumetrisch zu prüfen als Stumpfschweißverbindungen.

Die Geometrie erzeugt einen engen Spalt an der Socket-Schnittstelle; Spaltkorrosion in Edelstahl ist ein bekannter lokaler Mechanismus, der in abgeschirmten Spalten einsetzt, wenn die Bedingungen den Abbau der Passivschicht begünstigen (oft verschlimmert durch Chloride und Stagnation). Wenn Ihr System chloridhaltiges Wasser, intermittierende Nass/Trocken-Bedingungen oder Ablagerungen aufweist, behandeln Sie den Spalt als ein Konstruktionsrisiko – nicht als nachträglichen Gedanken. Für Hintergrundinformationen zum Spaltkorrosionsverhalten in Edelstahl siehe Swagelok’s technical overview.

Hinweis: Socket-Schweißen ist oft für kleine Nennweiten im Hochdruck-Utility-Betrieb akzeptabel, wird jedoch häufig in schwerem zyklischem Betrieb, korrosivem stagnierendem Betrieb oder dort eingeschränkt, wo volumetrische zerstörungsfreie Prüfung (NDT) vorgeschrieben ist.

Feldfall (Spaltkorrosion → Lochkorrosionsleck): Eine Edelstahl-Socket-Schweißkupplung an einer Waschleitung entwickelte nach Monaten intermittierenden Betriebs ein Lochkorrosionsleck nahe der Schweißnahtwurzel. Die Ursache war ein lokaler Angriff, verbunden mit Ablagerungen und stagnierenden Spaltbedingungen. Prävention: Vermeiden Sie Socket-Schweißen in chloridhaltigem Nassbetrieb, wo Ablagerungen/Stagnation auftreten; verbessern Sie die Entwässerung; erwägen Sie Stumpfschweißen oder eine andere Verbindung, die den Spalt eliminiert; und validieren Sie die Materialauswahl mit dem erwarteten Chloridgehalt und Temperaturbereich.

Anwendungen für Socket-Schweißfittings

Socket-Schweißfittings sind üblich in kleinen Nennweiten im Hochdruckrohrleitungsbau, wo Kompaktheit wertvoll ist und der Prüfplan hauptsächlich oberflächenbasiert ist.

Typische Anwendungsfälle umfassen Instrumentenluft, hydraulische/pneumatische Leitungen, einige Dampfbegleitheizungen oder Utility-Verbindungen und Skid-Rohrleitungen, wo der Austausch von Rohrleitungsabschnitten möglich ist. Wenn der Betrieb korrosiv oder reinheitskritisch ist, bewerten Sie neu: Der Spalt und die Reinigungsschwierigkeit können das Lebenszyklusrisiko dominieren, selbst wenn die Klassifizierung angemessen erscheint.

| Branchen | Anwendungsbeschreibung |

|---|---|

| Petrochemie | Kleinrohrleitungen für Versorgungszwecke, bei denen eine hohe Druckklasse erforderlich ist und die zerstörungsfreie Prüfung (ZfP) hauptsächlich oberflächenbasiert ist |

| Öl und Gas | Instrumenten- und Hilfsleitungen auf Skids; Schwingungs- und zyklische Belastungsgrenzen in der Rohrleitungsklasse überprüfen |

| Stromerzeugung | Kleinrohrleitungen für Dampf/Kondensat-Hilfsleitungen, wo qualifiziertes Schweißen verfügbar ist |

| Chemieanlagen | Versorgungsleitungen; vermeiden, wo Chlorid/Stagnation Spaltkorrosion verursachen kann |

| Wasseraufbereitungsanlagen | Hochdruck-Probenahme-/Versorgungsleitungen; Chlorid- und Ablagerungsrisiko vor Auswahl von Muffenschweißverbindungen bewerten |

| Hydraulik-/Pneumatiksysteme | Hochdruck-Kompaktverbindungen, bei denen ein periodischer Austausch möglich ist |

| Luft- und Raumfahrt | Spezialsysteme unter strengen Fertigungskontrollen |

| Kryosysteme | Spezialanwendungen; Anforderungen an Temperaturwechselbeständigkeit und Materialzähigkeit bestätigen |

Leitfaden für Gewinderohrverbindungen

Was sind Gewinderohrverbindungen?

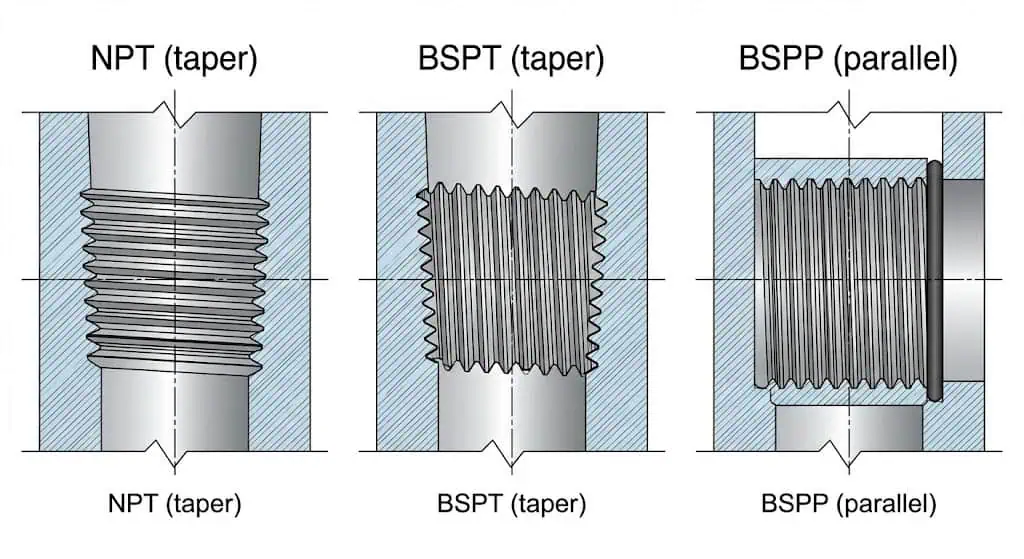

Gewinderohrverbindungen verwenden Schraubengewinde, um Rohre und Komponenten zu verbinden, wobei sie sich auf Gewindeform und Dichtungspraxis verlassen, um Leckagen zu verhindern.

Gewindeverbindungen funktionieren gut, wenn der Betrieb geringe Konsequenzen hat, Demontage erwartet wird und Vibrationen/Temperaturwechsel kontrolliert sind. Der Schlüssel liegt im Verständnis, ob das Gewinde zur Abdichtung an den Gewinden (konisch) vorgesehen ist oder ein separates Dichtelement (parallel) erfordert. In Nordamerika werden konische Gewinde üblicherweise durch ASME B1.20.1 (NPT-Familie) definiert. International werden oft ISO-Gewindefamilien referenziert: ISO 7-1 deckt Rohrgewinde ab, bei denen druckdichte Verbindungen an den Gewinden hergestellt werden, während ISO 228-1 ausdrücklich für Rohrgewinde gilt, bei denen druckdichte Verbindungen nicht an den Gewinden hergestellt werden (d.h., die Abdichtung erfolgt über Dichtung/O-Ring/Unterlegscheibe, nicht über das Gewinde selbst).

| Gewindeart | Beschreibung | Merkmale | Anwendungen |

|---|---|---|---|

| NPT | Konisches Gewinde, US-amerikanische gängige Praxis | Abdichtet hauptsächlich durch Gewindeinterferenz bei korrekter Montage; Gewindegeometrie/Prüfung nach ASME B1.20.1 | Versorgungsleitungen für Gas/Flüssigkeit/Öl, wo die Rohrleitungsklasse Gewindeverbindungen zulässt |

| BSP | British Standard Pipe-Gewindefamilien | BSPT (kegelig) kann am Gewinde abdichten; BSPP (parallel) erfordert typischerweise eine Unterlegscheibe/O-Ring und entspricht dem Konzept “nicht druckdicht am Gewinde” nach ISO 228-1 | Rohrleitungen in Regionen, die BSP-Normen verwenden; Verbindungstyp vor der Beschaffung bestätigen |

| Metrisch | Metrische Gewinde | Typischerweise Regelgewinde, die ein Dichtelement (O-Ring/Unterlegscheibe) erfordern; nicht austauschbar mit NPT/BSP | Maschinen- und Anlagenanschlüsse |

| SAE | Automobil-/Hydraulik-Gewindefamilien | Oft Regelgewinde mit O-Ring-Dichtung; Auswahl hängt von Systemnorm und Anschlusskonstruktion ab | Hydraulik, Automobil, Kältetechnik |

| JIS | Japanische Normen | Regionale Kompatibilität; Dichtung kann konisch oder über Dichtelement erfolgen, je nach Typ | Japanische Ausrüstungen und Rohrleitungssysteme |

Vorteile von Gewinderohrverbindungen

Gewinderohrverbindungen sind schnell zu montieren und leicht zu demontieren, was die Stillstandszeiten für risikoarme Versorgungssysteme reduzieren kann.

Sie vermeiden Wärmeeintrag durch Schweißen und können praktisch für temporäre Leitungen, Wartungsbypässe und nicht-kritische Anwendungen sein. Der Kostenvorteil ist nur real, wenn Sie den gesamten Lebenszyklus berücksichtigen: Wenn Vibrationen zu Lockerungen oder Dichtmittelvariabilität zu wiederholten Leckagen führen, wird die “günstige Verbindung” teuer.

| Vorteil | Beschreibung |

|---|---|

| Einfache Installation und Demontage | Schneller Aufbau ohne Schweißen; gut für Systeme, die Demontage erfordern |

| Kosteneffiziente Lösung | Geringere Fertigungskomplexität, wenn die Rohrleitungsklasse Gewinde tatsächlich zulässt |

| Flexibilität bei der Wartung | Einfacher Demontage für Reparaturen oder Austausch |

| Leckagekontrolle (bei korrekter Ausführung) | Erreichbar mit korrekter Gewindepaartypauswahl, sauberen Gewinden, angemessenem Gewindeeingriff und geeigneter Dichtmittelpraxis |

| Kompatibilität mit Werkstoffen | Breite Werkstoffverfügbarkeit; Achtung bei galvanischen Paarungen und Fressrisiko bei Edelstahl |

| Breites Größenspektrum | Häufig bei kleinen Nennweiten verwendet; viele Normen beschränken Gewindeverbindungen bei größeren NPS |

| Wiederverwendbarkeit | Kann wiederverwendet werden, wenn das Gewinde nicht beschädigt ist; vor der Wiederverwendung auf Fressen und Verformung prüfen |

Nachteile von Gewinderohrverschraubungen

Gewindefittings sind empfindlich gegenüber der Montagepraxis und anfälliger für Leckagen unter Vibration, thermischer Zyklisierung und Fehlausrichtung als Schweißverbindungen.

Typische Ausfallursachen sind unzureichender Gewindeeingriff, beschädigte oder verschmutzte Gewinde, falsche Gewindepaarung (z. B. NPT in BSPP gezwungen) und inkonsistente Dichtmittelverwendung. Edelstahl-Gewindeverbindungen bergen auch ein Fressrisiko; die Verwendung eines geeigneten Gewindeschmiermittels/Anti-Seize-Paste für Edelstahl kann das Fressen während der Montage reduzieren (siehe Swagelok-Schmiermittelrichtlinie für Edelstahl- und Legierungsanwendungen).

Hinweis: Wenn eine Leitung Vibrationen, zyklischen Belastungen oder gefährlichen Medien ausgesetzt ist, schränken viele Betreiberspezifikationen Gewindeverbindungen ein oder verbieten sie, auch wenn sie technisch möglich sind. Betrachten Sie “Gewinde erlaubt” als eine Konstruktionsentscheidung, nicht als Standard.

Feldfall (falscher Gewindetyp → chronische Leckage): Ein Wartungsteam ersetzte ein Fitting nach dem Prinzip “sieht kompatibel aus”: Ein BSPP-Außengewinde wurde mit Dichtband in einen NPT-Innengewindeanschluss eingebaut. Die Montage fühlte sich fest an, leckte aber unter Druck, da die Gewindeformen nicht für diese Paarung/Dichtung ausgelegt sind. Prävention: Gewindenorm an beiden Teilen überprüfen; für ISO 228-1-Parallelgewinde das korrekte Dichtelement (O-Ring/Unterlegscheibe) verwenden, anstatt zu versuchen, “die Gewinde abzudichten”. Referenz: ISO 228-1.

Anwendungen für Gewinderohrverschraubungen

Gewindefittings eignen sich am besten für Rohrleitungen mit kleinem Durchmesser und geringem bis mittlerem Risiko in Versorgungsleitungen, bei denen schneller Zusammenbau und Wartungszugang Priorität haben.

Sie kommen in HLK-Anlagen, allgemeinen Versorgungsleitungen, einigen Hilfsdiensten in der Öl- und Gasindustrie sowie in Anlagenluft/-wasser zum Einsatz, wo die Rohrleitungsklasse Gewinde ausdrücklich zulässt. In vielen technischen Anlagen sind Gewindeverbindungen auf kleine Größen und ungefährliche Dienste beschränkt, um das Leckrisiko und den Wartungsaufwand zu verringern.

| Art der Verbindung | Anwendungsszenario |

|---|---|

| Mit Gewinde | Versorgungsleitungen und Systeme mit geringem Risiko, die häufigen Demontagebedarf haben (sofern durch die Rohrleitungsklasse zugelassen) |

| Tri-Clamp | Lebensmittel-, Getränke-, Pharmaindustrie |

| DIN | Chemie- und Pharmaanlagen |

| Flanschverbindung | Kraftwerke, petrochemische Anlagen |

| Geschweißt | Hochintegritätsdienste einschließlich Hochdruckdampf und chemischer Systeme mit hohen Konsequenzen |

Gewinderohrverbindungen kommen auch in der Wasseraufbereitung, Brandschutz und bei Niederdruck-Versorgungsleitungen zum Einsatz. Die Auswahl von Edelstahl sollte nicht nur den allgemeinen “Korrosionswiderstand” berücksichtigen, sondern den vorherrschenden Mechanismus (Lochkorrosion/Spaltkorrosion in Chloriden, Spannungsrisskorrosionsrisiko bei Temperatur, Ablagerungen usw.). Wenn Spalten und Ablagerungen zu erwarten sind, sollten das Spaltkorrosionsverhalten und Gegenmaßnahmen überprüft werden (zum Beispiel: Übersicht Spaltkorrosion).

Vergleich von Rohrverbindungstypen

Druck- und Temperaturklassen

Stumpfschweißverbindungen werden typischerweise für die höchste Integritätshülle ausgewählt, aber die “Bewertung” muss korrekt interpretiert werden: B16.9 ist ein Maßstandard, während B16.11 Klassenbezeichnungen für geschmiedete Muffenschweiß- und Gewindefittings definiert.

Für Muffenschweiß- und Gewindeschmiedefittings, ASME B16.11 bezeichnet Klasse 2000/3000/6000 für Gewindeendfittings und Klasse 3000/6000/9000 für Fittings mit Einschweißenden. Diese Klassenbezeichnungen sind keine einzelne “psi-Zahl”, die Sie blind anwenden können; der zulässige Druck-Temperatur-Bereich hängt von der Materialgruppe und der Temperaturabsenkung gemäß dem maßgeblichen Code/Spezifikation ab. Stumpfschweißfittings, die auf ASME B16.9 verweisen, folgen im Allgemeinen den Rohrleitungsdesignregeln für Rohre mit gleichem Material und gleicher Wandstärke.

| Fitting-Typ | Druckklassenbezeichnung (für Schmiedefittings) |

|---|---|

| Muffenschweiß | Klasse 3000, 6000, 9000 (gemäß ASME B16.11) |

| Mit Gewinde | Klasse 2000, 3000, 6000 (gemäß ASME B16.11) |

Die Auswahl des richtigen Fittings gewährleistet Sicherheit, Prüfbarkeit und Wartungsfreundlichkeit – nicht nur “Druckhaltung”.”

Prüfbarkeit/ZfP

Stumpfschweißverbindungen unterstützen die breiteste Palette an ZfP-Methoden; Einschweiß- und Gewindeverbindungen sind aufgrund der Geometrie oft auf Oberflächenprüfung und Lecktest beschränkt.

Kritische Projekte definieren ZfP nach Risiko: Ausfallfolgen, zyklische Belastung, Korrosionsmechanismus und Zugänglichkeit. Für Methodengrundlagen siehe ASNT-Methodenseiten (zum Beispiel: Radiografische Prüfung und Ultraschallprüfung).

Gängige ZfP-Verfahren umfassen:

- Radiografische Prüfung (RT): Verwendet Röntgen-/Gammastrahlung zur Bewertung innerer Fehlstellen.

- Ultraschallprüfung (UT): Verwendet hochfrequente Schallwellen zur Erkennung innerer Fehler und Dickenänderungen.

- Magnetpulverprüfung (MT): Erkennt Oberflächen-/nahe Oberflächen-Fehlstellen in ferromagnetischen Werkstoffen.

- Eindringprüfung (PT): Zeigt oberflächenbrechende Fehler auf.

Stumpfschweißnähte rechtfertigen oft eine strengere Prüfung, da sie häufig in anspruchsvolleren Diensten eingesetzt werden – und weil Reparaturen schwieriger sind, sobald die Rohrleitung in Betrieb ist.

Installation und Wartung

Gewindefittings sind am schnellsten zu installieren und zu entfernen, aber Schweißfittings reduzieren die Anzahl der “Variablen”, die chronische Lecks verursachen.

Die Wartungsplanung betrifft nicht nur den Demontagevorgang; es geht darum, ob die Verbindung unter den Anlagenbedingungen inspiziert, gereinigt und repariert werden kann. Socket-Schweißen kann bei kleinen Nennweiten ein guter Kompromiss sein, wenn die Korrosionsmechanismen verstanden sind und die Rohrleitungsklasse es zulässt. Stumpfschweißen ist die stabilste Langzeitoption, wenn die Fertigungsqualität gewährleistet ist.

| Problem | Identifikationsmethoden | Ursachen | Lösungen |

|---|---|---|---|

| Lecks | Sichtprüfung, Druck-/Lecktest, Eindringprüfung (Oberflächenrisse) | Unsachgemäße Installation, falscher Gewindetyp, Schweißfehler, Materialfehlanpassung | Korrekte Montagepraxis; Verbindung reparieren/ersetzen; Gewindenorm überprüfen; Schweißverfahren und Prüfung verbessern |

| Korrosion | Sichtprüfung, Dickenverlauf (UT), Ablagerungsinspektion | Chloride/Ablagerungen verursachen Lochkorrosion/Spaltkorrosion; schlechte Entwässerung; falsche Legierungsauswahl | Materialauswahl verbessern; Spalte vermeiden; Entwässerung/Reinigung optimieren; geeignete Gegenmaßnahmen gemäß Korrosionsstudie anwenden |

| Druckabfälle | Durchflussüberwachung, Differenzdruckmessungen | Verstopfung, schlechtes Design, innere Fehlausrichtung | Reinigen/spülen; Design korrigieren; glatte Bohrung wo erforderlich warten |

Regelmäßige Inspektion und disziplinierte Montagepraktiken verlängern die Lebensdauer – insbesondere bei Kleinrohrverbindungen, wo Leckagen verborgen bleiben, bis sie zu Vorfällen werden.

Kosten- und Lieferkettenüberlegungen

Gewindefittings erscheinen oft im Voraus günstiger; Schweißfittings sind im Lebenszyklus oft wirtschaftlicher, wenn Leckagerisiko, Nacharbeit und Inspektion realistisch bewertet werden.

Stumpfschweißen erfordert qualifiziertes Schweißen, Passzeit und potenzielle zerstörungsfreie Prüfung. Muffenschweißen reduziert die Fasenbearbeitung, kann aber Korrosions-/Ermüdungsrisiken im falschen Einsatz einführen. Gewinde minimiert die Fertigungszeit, verlagert das Risiko jedoch auf die Montagekontrolle und Dichtmittelpraxis. Die Beschaffung sollte bewerten: Einhaltung der richtigen Norm (B16.9 vs B16.11), Rückverfolgbarkeit (Schmelzenummer), Aufzeichnungen zur Maßprüfung und dokumentierte Inspektions-/Prüfpläne.

| Fitting-Typ | Kostenbeeinflussende Faktoren |

|---|---|

| Gewindefittings | Montagepraxis, Gewindenormprüfung, Dichtmittel-/Schmiermittelkontrolle, Leckagenacharbeitsrisiko |

| Butt Weld Fittings | Qualifiziertes Schweißen, Passkontrolle, Anforderungen an zerstörungsfreie Prüfung, Reparatur-/Nachprüfkosten bei Fehlern |

| Muffenschweißfittings | Schweißqualität, Spalt-/Korrosionsrisiko im Betrieb, begrenzte volumetrische Inspektionsmöglichkeiten |

Lieferkettenfaktoren spielen ebenfalls eine Rolle:

- Lieferantenbewertung: Materialrückverfolgbarkeit, Prozesskontrolle und dokumentierte Qualitätskontrolle

- Inspektionsfähigkeit: Maßprüfungen, PMI falls erforderlich, Bereitschaft zur Untervergabe von zerstörungsfreier Prüfung

- Logistikplanung: Lieferzeiten für Legierungsgüten und Sondergrößen

- Dokumentationsqualität: Vollständigkeit der MTR und Übereinstimmung mit Projektanforderungen

Sunhys integrierte Fertigungs- und Verifizierungsschritte können die Beschaffung vereinfachen – vorausgesetzt, die gelieferte Dokumentation entspricht der Linienklasse und den Prüfanforderungen des Projekts.

Korrosionsbeständigkeit und Materialqualität

Materialqualität und die Kontrolle von Korrosionsmechanismen bestimmen die Langzeitzuverlässigkeit mehr als der Verbindungstyp allein.

Edelstahl-, Duplex- und Superduplex-Werkstoffe können eine hohe Beständigkeit bieten, wenn die Legierung auf die Umgebung abgestimmt ist. Für austenitische Edelstahl-Fittings, die geliefert werden, ASTM A403/A403M, ist die Wärmebehandlung Teil der Konformität und sollte in der MTR angegeben sein. In der Praxis hängt die Lösungsglühtemperatur von der Güte und der Produktform ab; typische Richtlinien für das Lösungsglühen und schnelle Abkühlen von austenitischem Edelstahl sind in technischen Referenzen für Edelstahl üblich (zum Beispiel: World Stainless Association Wärmebehandlungsrichtlinien). Wenn die Anfälligkeit für interkristalline Korrosion ein Problem darstellt, können Prüfverfahren wie ASTM A262 in bestimmten Fällen von den Spezifikationen des Eigentümers zur Verifizierung herangezogen werden.

| Materialtyp | Korrosionsbeständigkeit | Festigkeit | Anwendungseignung |

|---|---|---|---|

| Rostfreier Stahl | Hoch (umgebungsabhängig) | Hoch | Allgemeine Verwendung |

| Duplex | Sehr hoch (nicht universell) | Hoch | Offshore- und chloridhaltige Anwendungen (spezifikationsabhängig) |

| Superduplex | Sehr hoch (nicht universell) | Sehr hoch | Starke Chloridbeanspruchung unter kontrollierten Bedingungen |

| Inconel/Incoloy | Hoch | Hoch | Hochtemperatur- / aggressive Umgebungen |

| Monel | Hoch | Mäßig | Meerwasser und spezifische chemische Umgebungen |

| Titan | Sehr hoch | Hoch | Marine- und Spezialchemieanwendungen |

Sunhy weist auf Lösungsglühen und schnelles Abschrecken für Edelstahlprodukte hin; in der Praxis bestätigen Sie die tatsächliche Wärmebehandlung und Prüfergebnisse im MTR/Inspektionsdossier für die gelieferte Charge und stimmen die Annahme mit der Projektspezifikation ab. Bei chloridbedingtem Lochkorrosions-/Spaltkorrosionsrisiko vermeiden Sie nach Möglichkeit spaltanfällige Geometrien (Steckverbindungen, Ablagerungen) und passen die Legierungsauswahl an die erwartete Chloridkonzentration und Temperatur an.

Die gemeinsame Auswahl des richtigen Materials und Verbindungstyps – und die Überprüfung der Dokumentation – verhindert die meisten “Überraschungs”-Leckagen im Betrieb.

Auswahlleitfaden für Rohrverbindungstypen

Entscheidungs-Checkliste

Ingenieure sollten eine strukturierte Checkliste verwenden, um den richtigen Rohrverbindungstyp für ihr System auszuwählen.

Eine praktische Checkliste hilft Ingenieuren und Einkäufern, die passenden Fittings mit ihren Projektanforderungen abzugleichen. Das Produktsortiment von Sunhy deckt alle wichtigen Verbindungstypen ab und unterstützt vielfältige industrielle Anforderungen.

- Kompatibilität der Rohrmaterialien

Wählen Sie Fittings, die zum Rohrmaterial und zur Korrosionsstrategie passen (galvanische Paarung, Chlorid-/Lochkorrosion, Spannungsrisskorrosion, wo zutreffend). - Bewertungen für Temperatur und Druck

Bestätigen Sie, dass der Verbindungstyp durch die Rohrleitungsklasse zugelassen ist und dass die Druck-Temperatur-Auslegung durch den maßgeblichen Code validiert ist (behandeln Sie “Klasse” nicht als eine einzelne psi-Zahl). - Abmessungen und Größe

Überprüfen Sie NPS, Wandstärke/Schedule-Basis, End-zu-End-Abmessungen und alle speziellen Toleranzhinweise für die Spulenmontage. - Umweltfaktoren & Korrosionsbeständigkeit

Identifizieren Sie den vorherrschenden Korrosionsmechanismus; vermeiden Sie Spalte, wo Spaltkorrosion ein glaubwürdiges Risiko darstellt (siehe Übersicht Spaltkorrosion). - Budget und Lebensdauer

Vergleichen Sie die Lebenszykluskosten: Fertigung + Inspektion + Nacharbeit + Ausfallzeiten durch Leckageereignisse. - Wartung und Zugänglichkeit

Definieren Sie, wie die Verbindung nach der Inbetriebnahme inspiziert und repariert wird; machen Sie den Zugang zu einer expliziten Entscheidung. - Spezifische Anwendungsanforderungen

Bestätigen Sie die Gewindenorm (NPT vs BSPT/BSPP), Schweißqualifikationsanforderungen und Dokumentationslieferungen (MTR, NDT-Berichte, Maßaufzeichnungen).

Tipp: Wenn ein Projekt eine wiederkehrende Leckagehistorie hat, ist die Lösung normalerweise nicht “mehr Dichtmittel” – es ist die Auswahl eines Verbindungstyps, der mit Vibration, zyklischer Belastung und Korrosionsmechanismus konsistent ist.

Häufige Fehler

Die Auswahl des falschen Verbindungstyps oder die falsche Installation von Fittings kann die Systemintegrität und Sicherheit beeinträchtigen.

Ingenieure übersehen manchmal Versagensarten oder Montagefehler, was zu Leckagen, Korrosion oder mechanischen Ausfällen führen kann. Das Verständnis dieser Risiken hilft, kostspielige Fehler zu vermeiden.

| Fitting-Typ | Häufige Fehler |

|---|---|

| Mit Gewinde | Falsche Gewindepaarung (NPT vs BSP), Überziehen, Vibrationslockerung, Fressen bei Edelstahl, inkonsistente Dichtmittelpraxis |

| Muffenschweiß | Bodenrohr ohne Rückzugsspiel, schlechte Kehlnahtgeometrie, Vernachlässigung des Spaltkorrosionsrisikos, Verwendung in stark zyklischem Betrieb ohne Freigabe |

| Stumpfschweißung | Schlechter Einbau/Höhenunterschied, unzureichende Spülung bei Edelstahl, falsche Wärmeeintrag/Zwischenlagenkontrolle, Überspringen erforderlicher Prüfschritte |

- Die Verwendung der falschen Verbindung kann die Integrität des Systems beeinträchtigen – insbesondere, wenn die Rohrleitungsklasse zur Kontrolle des Leckagerisikos ausgelegt wurde.

- Das Ignorieren umweltbedingter Einflüsse (Chloride, Ablagerungen, Stagnation) kann zu vorzeitiger lokaler Korrosion führen, selbst bei “gutem Edelstahl”.”

- Das Versäumnis, den Gewindestandard (NPT/BSP/parallel vs kegelig) zu überprüfen, verursacht chronische Leckagen, die Dichtmittel nicht dauerhaft beheben können.

- Das Übersehen der Zugänglichkeit erschwert die Inspektion und erhöht die Stillstandszeiten, wenn ein Leck in einer Kleinrohrleitung zu einem Sicherheitsvorfall wird.

Hinweis: Schulung ist wichtig, aber auch die frühzeitige Standardisierung – schreiben Sie die Verbindungsauswahl in die Rohrleitungsklasse und setzen Sie sie bei Beschaffung und Bau durch.

Beispielszenarien

Ingenieure sollten Verbindungstypen auf spezifische Szenarien abstimmen, um optimale Leistung und Zuverlässigkeit zu gewährleisten.

- Hochdruck-Dampfleitung in einem Kraftwerk

Stumpfschweißfittings werden häufig für Hochintegritätsanwendungen ausgewählt, bei denen die Leckagefolgen hoch sind und die Inspektionsplanung robust ist. - Chemietransport in einer korrosionsgetriebenen Umgebung

Bevorzugen Sie eine Verbindungsstrategie, die Spalten minimiert und Inspektionen unterstützt; wenn eine Muffenschweißung in Betracht gezogen wird, rechtfertigen Sie diese gegenüber Chlorid/Stagnation und Lebenszyklusrisiko. - Versorgungs-Wasserleitung in einem Gewerbegebäude

Gewindefittings können für wirklich risikoarme Systeme, die schnellen Service erfordern, praktisch sein – vorausgesetzt, der Gewindetyp wird verifiziert und Vibrationen werden kontrolliert. - Offshore-Ölplattform

Duplex-/Superduplex-Auswahlen werden oft mit Stumpfschweißung für Integrität kombiniert; validieren Sie die Legierungsauswahl gegenüber Chloridtemperatur und Schweißkontrollen.

Ingenieure können den Katalog von Sunhy konsultieren, um Armaturen auszuwählen, die auf ihre Anwendung zugeschnitten sind, und dann die endgültige Verbindungswahl anhand der Projekt-Rohrleitungsklasse, der Korrosionsstudie und des Inspektionsplans validieren.

Ingenieure sollten Rohrarmaturen basierend auf Systemdruck, Materialqualität und Installationsanforderungen auswählen.

Stumpfschweißarmaturen werden häufig eingesetzt, wo langfristige Integrität und glatte Bohrung kritisch sind. Muffenschweißarmaturen können sich für kompakte, hochdrucktaugliche Anwendungen mit kleinen Bohrungen eignen, wenn Korrosionsmechanismen und Inspektionsgrenzen akzeptabel sind. Gewindearmaturen ermöglichen schnellen Zusammenbau, wo Demontage erwartet wird und das Betriebsrisiko gering ist. Die Fertigung und Qualitätskontrolle von Sunhy kann diese Anwendungen unterstützen, wenn Dokumentation und Konformität mit den Projektanforderungen übereinstimmen.

- Stumpfschweiß: Beste Wahl für Integrität, glatte Bohrung und hochkritische Dienste, wenn Schweiß-/ZfP-Kontrollen verfügbar sind

- Muffenschweiß: Praktisch für hochdrucktaugliche Dienste mit kleinen Bohrungen, wo Spalt-/zyklische Risiken akzeptabel und kontrolliert sind

- Gewinde: Schneller Zusammenbau für geringriskante Versorgungsleitungen und häufige Wartung; Gewindestandard überprüfen und Fressen/Dichtmittelpraxis kontrollieren

FAQ

Welches ist das beste Fitting für Hochdruckleitungen?

Für hochkritische oder hochintegritätspflichtige Pipelines ist Stumpfschweiß häufig die erste Wahl, da es Variablen der Gewindedichtung eliminiert und robuste Inspektionsplanung unterstützt.

Wo Schmiedearmaturenklassen verwendet werden (kleine Bohrungen), kann Muffenschweiß auch für hochdrucktaugliche Dienste geeignet sein, wenn dies durch die Rohrleitungsklasse erlaubt ist. Validieren Sie die Entscheidung anhand des Konstruktionscodes, der zyklischen/Vibrationsbelastung und des ZfP/Zugangsplans.

Wie stelle ich eine dichte Verbindung in meinem Rohrleitungssystem sicher?

Kontrollieren Sie die Verbindungsvariablen, die tatsächlich Leckagen verursachen: korrekter Standard, korrekte Montage-/Schweißpraxis und Verifizierung.

Für Gewindeverbindungen: Gewindeart überprüfen (NPT vs BSPT/BSPP) und eine konsistente Dichtmittel/Schmierstoffpraxis anwenden. Für Schweißverbindungen: Passungstoleranzen, Spülungsanforderungen (Edelstahl) und Inspektionshaltepunkte durchsetzen. Für alle Typen: Rückverfolgbare Dokumentation (MTR und Inspektionsaufzeichnungen) anfordern und Abmessungen vor der Installation bestätigen.

Welcher Fitting-Typ eignet sich am besten für korrosive Umgebungen?

Die beste Wahl hängt vom Korrosionsmechanismus ab; bei vielen korrosionsgetriebenen Anwendungen ist die Reduzierung von Spalten und Totzonen ebenso wichtig wie die Legierungsgüte.

Butt-Schweißverbindungen schneiden oft gut ab, da sie Spaltstellen minimieren und die Inspektion unterstützen können. Socket-Schweißverbindungen führen an der Socket-Schnittstelle einen Spalt ein, der in chlorid-/stagnierenden/ablagerungsanfälligen Anwendungen ein Risiko darstellen kann. Gewindeverbindungen erhöhen die Unsicherheit bei der Dichtheit und führen zu Spaltstellen an den Gewinden; verwenden Sie sie nur, wenn die Anwendung und die Spezifikation dies zulassen.

Können Gewindefittings häufige Wartung bewältigen?

Gewindefittings ermöglichen einen einfachen Demontage für häufige Wartung, wenn die Anwendung ein geringes Risiko darstellt.

Um ihre Zuverlässigkeit zu gewährleisten, standardisieren Sie den Gewindetyp, verhindern Sie das Fressen bei Edelstahl (Schmiermittel/Anti-Seize-Paste, wo angemessen), und vermeiden Sie Gewindeverbindungen bei hoher Vibration oder starken zyklischen Bedingungen, es sei denn, die Rohrleitungsklasse erlaubt dies ausdrücklich.

Wie wähle ich zwischen Stumpfschweiß-, Muffenschweiß- und Gewindefittings?

Ingenieure sollten den Fittingtyp an den Systemdruck, die Umgebung, die Inspektionsanforderungen und den Wartungszugang anpassen.

Verwenden Sie diese Tabelle als schnelle Referenz:

| Fitting-Typ | Beste Anwendungsfälle | Wartung | Druckstufe |

|---|---|---|---|

| Stumpfschweißung | Hochintegritätsleitungen und Dienste mit höheren Konsequenzen | Niedrig (Ausschnitt für Austausch) | Bestimmt durch Konstruktionsnorm + Rohrmaterial/Wandstärke; B16.9 ist dimensionaler Referenzstandard |

| Muffenschweiß | Kleinrohr-Hochdruck-Anwendungen für Versorgungs-/Instrumentenleitungen, wo zulässig | Mittel | Klasse 3000/6000/9000 nach ASME B16.11 (P-T in Spezifikation prüfen) |

| Mit Gewinde | Niedrigrisiko-Versorgungsleitungen und häufiger Service/Demontage | Hoch | Klasse 2000/3000/6000 nach ASME B16.11 (P-T in Spezifikation prüfen) |

Wann sollte ich Muffenschweißfittings vermeiden?

Vermeiden Sie Muffenschweißungen, wo Spaltkorrosion, starke zyklische Belastung oder obligatorische volumetrische ZfP die Integritätsanforderung bestimmt.

Die Geometrie von Muffenschweißverbindungen kann Ablagerungen einschließen und Spalte bilden. Wenn das Medium chloridhaltig, stagnierend oder ablagerungsanfällig ist, ist eine Stumpfschweißverbindung oder eine Verbindung, die Spalte vermeidet, oft leichter zu rechtfertigen. Wenn die Spezifikation des Betreibers eine UT/RT-Prüfung der Verbindung vorschreibt, ist Muffenschweiß häufig ungeeignet.

Wie verhindere ich das Fressen von Edelstahlgewinden an Gewindefittings?

Verhindern Sie Fressen durch Kontrolle des Gewindezustands, der Montagegeschwindigkeit/-drehmoments und Verwendung eines geeigneten Schmiermittels für Edelstahl.

Verwenden Sie saubere, unbeschädigte Gewinde; vermeiden Sie das Aufzwingen nicht passender Gewindetypen; und erwägen Sie ein Schmiermittel/Anti-Seize-Paste, das für Edelstahl und Betriebsbedingungen geeignet ist (Beispielrichtlinien sind verfügbar von Swagelok-Schmiermittel). Die Wiederverwendung sollte eine Inspektion auf Gewindeverformung und Fressspuren einschließen.