Sie müssen Flanschleckagen in Hochdrucksystemen verhindern, weil dies Personen schützt, ungeplante Stillstände reduziert und das Risiko von Leckagen begrenzt. In gemeldeten Leckageuntersuchungen können flanschbezogene Probleme einen erheblichen Anteil der Vorfälle ausmachen (der genaue Anteil hängt von Branche, Meldeumfang und der Definition von “flanschbezogen” ab). Feldarbeit zeigt das gleiche Muster: Die meisten Leckagen werden nicht durch einen einzigen Fehler verursacht, sondern durch eine Kette kleiner Abweichungen – falsche Dichtung für den Einsatz, ungleichmäßige Bolzenlast, Flanschdichtflächenschäden und externe Rohrleitungslasten, die die Dichtung langsam entlasten.

Eine in Leckagevorfalldiskussionen häufig zitierte Forschungsquelle berichtet, dass flanschbezogene Ausfälle 30%–50% der gemeldeten Leckagevorfälle ausmachen. Betrachten Sie diesen Bereich als “Kontext”, nicht als universelle Konstante. Die praktische Erkenntnis ist stabil: Wenn Sie Dichtungsauswahl, Verbindungsmontage und externe Lasten kontrollieren, beseitigen Sie die meisten gängigen Ausfallpfade.

Präzisionskonstruktion und disziplinierte Montage sind wichtiger als Markenversprechen. Wenn Ihr Team eine anerkannte Richtlinie für Verbindungsmontage verwendet (zum Beispiel ASME PCC-1) und Sie Flansche beschaffen, die Ihrem Konstruktionsstandard entsprechen (zum Beispiel ASME B16.5), sinkt die Wahrscheinlichkeit chronischer Leckagen deutlich. Für Beschaffung oder Spezifikationsabstimmung hilft es auch, Ihren Flanschtyp und Ihre Dichtflächenwahl (RF/FF/RTJ) früh festzulegen – siehe Sunhys Übersicht zur Edelstahl-Flanschfertigung hier: Edelstahl-Flanschhersteller.

| Standard | Leckageanforderung |

|---|---|

| API 598 | Keine Luftblasen oder Wassertropfen erlaubt |

| API 6D | Null Leckage für Ventile mit elastischer Dichtung |

| MSS SP-61 | Zulässige Leckageraten für Ventile mit metallischer Dichtung |

| FCI 70-2 | Umfassende Richtlinien zu akzeptablen Leckageraten |

Die obige Tabelle ist nützlich, um zu verstehen, wie verschiedene Branchen “Leckageakzeptanz” definieren (häufig für Ventile). Für geschraubte Flanschverbindungen stützt sich Ihre tägliche Arbeit typischerweise mehr auf Montageanleitungen für Verbindungen (zum Beispiel ASME PCC-1) und, wenn Sie eine Berechnung/Überprüfung der Verbindungskapazität und Dichtheit benötigen, auf Normen wie EN 1591-1. Verwenden Sie die richtige “Normenfamilie” für das jeweilige Problem.

Sie stehen oft vor zehn Hauptursachen: falsche Dichtungsauswahl, unzureichendes Anziehen der Schrauben, Beschädigung der Flanschoberfläche, Fehlausrichtung, unzureichende Rohrleitungsflexibilität, übermäßige mechanische Belastung, schlechte Lagerungsplatzierung, Dichtungsabrieb und Probleme mit der Schraubenbelastung, Korrosion und Erosion sowie Vibration und Schraubenermüdung. Konzentrieren Sie sich auf praktische Prüfungen und eine wiederholbare Montagemethode, um Ihre Systeme stabil und dicht zu halten.

Ursachen für Flanschleckagen

Unsachgemäße Dichtungsauswahl

Sie müssen die richtige Dichtung für jede Flanschverbindung auswählen. Bei Störungsuntersuchungen liegen Dichtungsprobleme sehr oft in Auswahl und Installation begründet, nicht in “zufälligen Defekten”. Branchenleitfäden weisen darauf hin, dass ein großer Teil der Dichtungsausfälle installationsbedingt ist – ein veröffentlichtes Best-Practice-Dokument zitiert, dass fehlerhafte Installation in vielen Fällen der Hauptfaktor sein kann. Dieser Best-Practice-Referenz für die Dichtungsinstallation ist eine solide Grundlage dafür, wie “gut” aussieht.

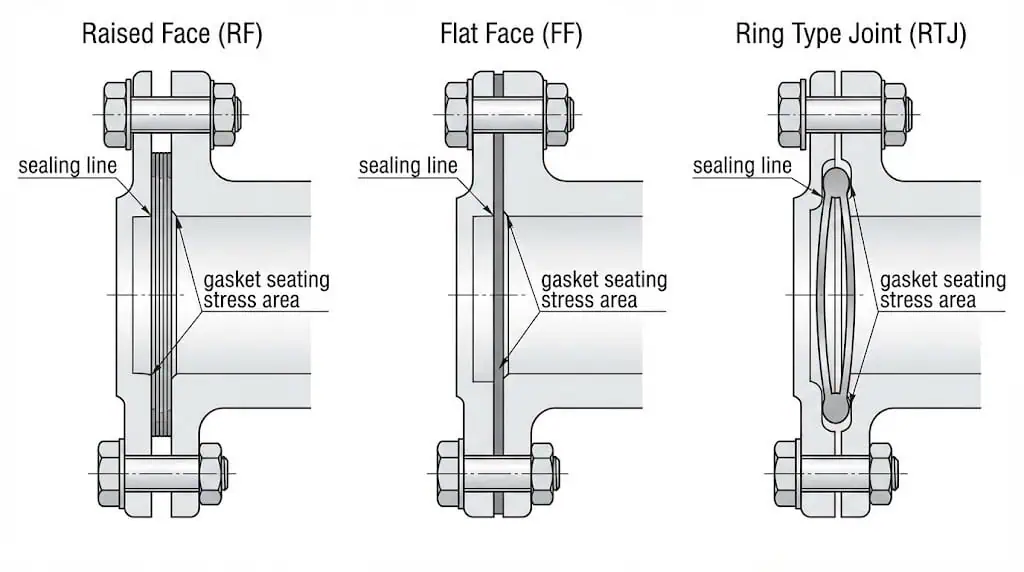

Auswahlfehler zeigen sich auf vorhersehbare Weise: falsche Dichtungskonstruktion für die Flanschdichtfläche (RF/FF/RTJ), falsches Material für das Medium und eine Diskrepanz zwischen erforderlicher Sitzspannung und dem, was Ihre Schrauben-/Stehbolzengröße tatsächlich liefern kann. Eine nützliche Regel aus der Praxis: Wenn Sie nicht erklären können, wie die Dichtung abdichtet (und welche Belastung sie benötigt), raten Sie.

- Dichtfläche auf Dichtungstyp abstimmen: RF verwendet üblicherweise Spiralwulst- oder Kammprofil-Dichtungen; RTJ verwendet Ringverbindungsdichtungen; FF benötigt oft vollflächige Abdeckung (und Ebenheitskontrolle). Wenn Sie eine kurze Auffrischung zur Dichtflächenwahl benötigen, hilft Sunhys Vergleich: Erhöhte Dichtfläche vs. Flache Dichtfläche bei Flanschen.

- Chemische + Temperaturbeständigkeit bestätigen: PTFE kann unter Last kaltfließen; Graphit verträgt Temperaturen, kann aber in Chlorid-Dienst bei Anwesenheit von Wasser Spaltkorrosion beschleunigen.

- Bolzenbelastbarkeit überprüfen: Die Sitzspannung ist nicht “frei” – sie hängt von Stehbolzengröße, Güteklasse, Schmierung und der Streuung des Drehmoment-zu-Vorspannkraft-Verhältnisses ab.

- Flanschdichtflächenoberfläche prüfen: Die gewählte Dichtung kann einen bestimmten Oberflächenrauheitsbereich erfordern; zu glatt kann zu Leckagen führen, zu rau kann die Dichtung beschädigen.

Feldbeispiel (Auswahlfehler): Eine Klasse 600 RF-Verbindung an heißem Öl leckte nach Inbetriebnahme. Die Dichtung wurde von Spiraldichtung auf weiche Blechdichtung geändert, um “das Abdichten zu erleichtern”. Die Leckage kehrte innerhalb von Stunden zurück, da die weiche Dichtung unter Temperatur und Bolzenbelastungsentspannung extrudiert wurde. Ein Wechsel zurück zur korrekten Dichtungskonstruktion und erneutes Anziehen mit kontrollierten, gestaffelten Durchgängen löste das Problem.

Tipp: Behandeln Sie Dichtungen nicht als austauschbare “Verbrauchsmaterialien”. Verwenden Sie eine dokumentierte Auswahlmethode und integrieren Sie sie in Ihren Wartungsstandard. Wenn Sie eine schrittweise Montageanleitung benötigen, ist dieser Sunhy-Leitfaden eine gute interne Basis: 4 Schritte zur Erreichung einer dichtungsfreien Flanschmontage.

Unzureichendes Anziehen der Bolzen

Unsachgemäße Schraubpraktiken führen häufig zu Flanschleckagen, da Drehmoment nur ein indirekter Weg ist, um die Bolzenspannung zu erreichen. Reibung (Gewinde + Auflagefläche der Mutter), Schmierstoffwahl und Oberflächenzustand verursachen Drehmomentstreuung. Ein praktischer Weg, um Variationen zu reduzieren, ist die Verwendung einer dokumentierten Schraubmethode (z. B. stufenweises Anziehen, Kreuzmuster-Anziehen und kontrollierte Schmierung) und die Befolgung einer anerkannten Richtlinie wie ASME PCC-1.

Wenn Sie Bolzen nicht gleichmäßig oder auf die richtige Zielspannung anziehen, entstehen lokalisierte niedrige Dichtungsspannungen. Dies wird unter Druck oder thermischer Zyklisierung zu einem Leckpfad. Achten Sie auch auf die Entspannung der Bolzenlast nach dem Aufheizen – Temperatur und Dichtungskriechen/-entspannung können die Verbindung entlasten, insbesondere im ersten Betriebszyklus. Für eine solide technische Diskussion darüber, wie Reibung, Temperatur und Montagedetails die Bolzenlast beeinflussen, ist diese Schraubreferenz nützlich: Schraubüberlegungen (Teil I).

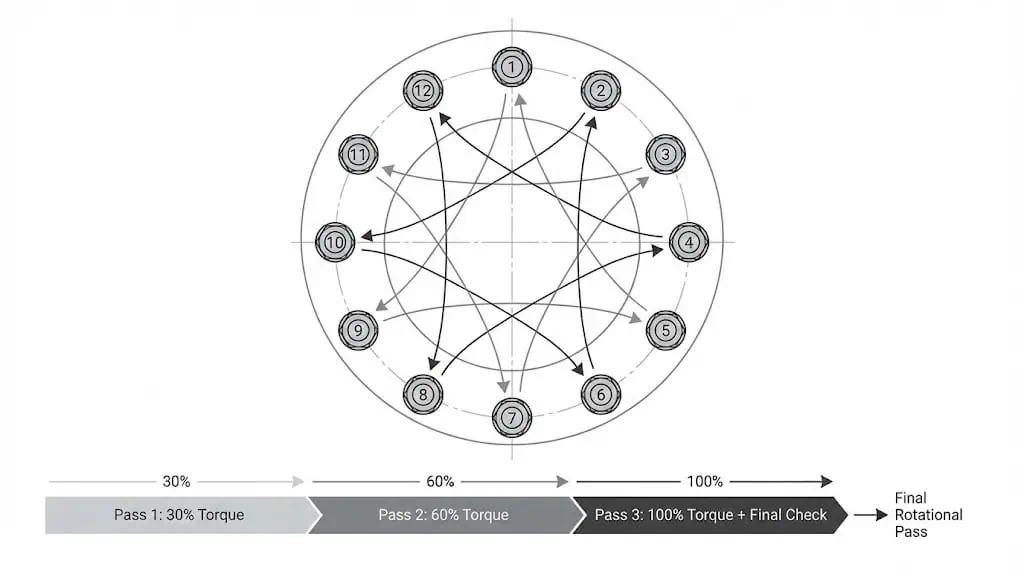

Feldbeispiel (Montagefehler): Ein Wartungsteam zog einen 12-Bolzen-Flansch “im Kreis” an. Die Verbindung bestand den kalten Hydrotest, leckte jedoch während des Aufwärmens. Das erneute Anziehen mit einem Kreuzmuster und stufenweisen Durchgängen (30% → 60% → 100%) sowie einem abschließenden Rotationsdurchgang stabilisierte die Dichtungsspannung und beseitigte das Leck.

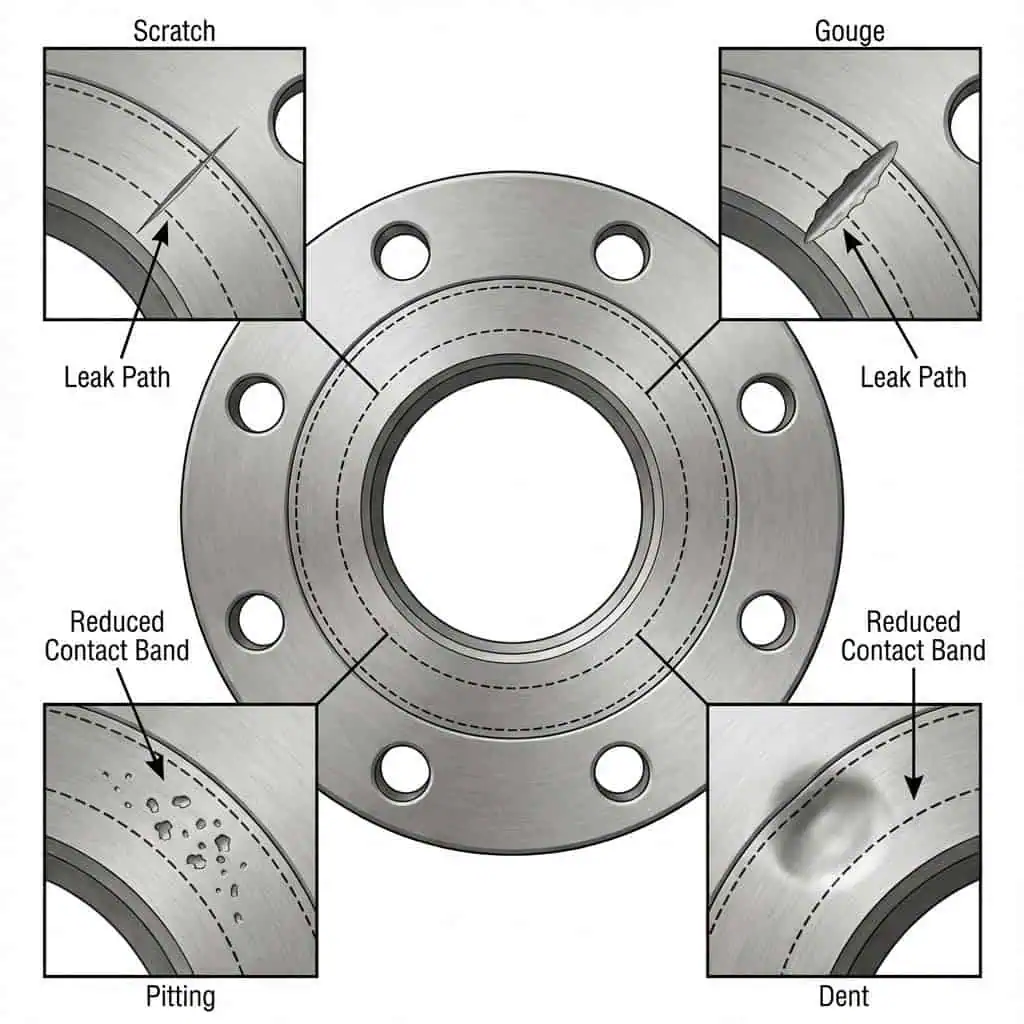

Flanschoberflächenschäden

Flanschschäden sind eine Hauptursache für Leckagen, da Oberflächenunvollkommenheiten die Dichtungslinie unterbrechen. Die Oberflächenrauheit ist in zwei Richtungen wichtig: tiefe Kratzer erzeugen einen Bypasskanal, während die falsche Gesamtrauheit den Dichtungs-“Biss” reduzieren oder die Dichtung schneiden kann. Eine praktische Industriereferenz zu Schadensarten und deren Bedeutung ist hier: Die häufigsten Arten von Flanschschäden umfassen:

| Typ | Beschreibung | Ursachen |

|---|---|---|

| Kratzer | Schmale, längliche Markierungen mit scharfen Böden | Verursacht durch scharfe Gegenstände wie Drahtbürsten oder Meißel |

| Ausbrüche | Breite, längliche Markierungen mit stumpfen, abgerundeten Böden | Verursacht durch stumpfe Gegenstände wie Schraubendreher oder Flanschheber |

| Grübchen | Kleine, abgerundete Bereiche mit Materialverlust durch Korrosion | Treten oft in Gruppen auf, was auf lokalisierte Korrosion hinweist |

| Dellen | Scharfe oder stumpfe nicht verlängerte Bereiche, die durch Aufprall verursacht werden | Entstehen durch Kollisionen von Geräten während der Flanschpositionierung |

Selbst geringfügige radiale Kratzer können die Dichtung im Hochdruckbetrieb beeinträchtigen. Wenn Sie Spiralwulst- oder Kammprofil-Dichtungen verwenden, bestätigen Sie, dass Ihre Flanschoberflächenbeschaffenheit im geeigneten Bereich für den Dichtungstyp liegt – zu rau kann die Dichtung beschädigen; zu glatt kann den Reibungs-“Biss” verringern. Ein weit verbreitetes Dichtungshandbuch verweist darauf, warum die Oberflächenbeschaffenheit Teil des Dichtungssystems ist (kein kosmetisches Detail): FSA Dichtungshandbuch.

Feldbeispiel (Handhabungsschaden): Eine Mannschaft reinigte einen Erhöhtflansch mit einer Stahldrahtbürste, wodurch umlaufende Kratzer entstanden. Die Verbindung “sah sauber aus”, leckte aber unter Druck. Das Nachbearbeiten der Oberfläche auf das korrekte Profil und der Austausch der Dichtung korrigierte das Leck, ohne die Flanschklasse oder den Dichtungstyp zu ändern.

Sunhys präzisionsgefertigte Flansche durchlaufen Oberflächeninspektionen, um vermeidbare Defekte zu minimieren, aber Sie benötigen dennoch Handhabungsdisziplin vor Ort – die meiste Oberflächenschädigung geschieht während der Wartung, nicht der Herstellung.

Fehlausrichtung von Flanschen

Fehlausrichtung und schlechte Montage erzeugen eine ungleichmäßige Druckverteilung über die Dichtung und können auch Biegung in den Flanschring einführen. In der Praxis ist die schlechteste Angewohnheit, “Flansche mit Bolzen zusammenzuziehen”. Das kann den Flansch dauerhaft verformen, die Dichtung beschädigen und Stehbolzen überlasten. Wenn Sie einen technischen Überblick darüber wünschen, warum Fehlausrichtung das Dichtungsrisiko erhöht, ist dieser Bolzenreferenz nützlich: Schraubenverbindungen – Überlegungen (Teil II).

- Ungleichmäßige Druckverteilung

- Erhöhte Belastung von Rohrleitungen und Verbindungskomponenten

- Reduzierte Effizienz und höhere Wahrscheinlichkeit von Leckagen unter Druck-/Temperaturwechseln

- Beschleunigter Verschleiß und Ermüdung, insbesondere bei Vibration

Fehlausrichtung beschleunigt auch das Abriebverhalten der Dichtung während der Montage. Wenn sich die Dichtung beim Zusammenfügen der Flansche verschiebt, kann die Dichtungsschicht reißen, bevor die Verbindung überhaupt Druck ausgesetzt wird.

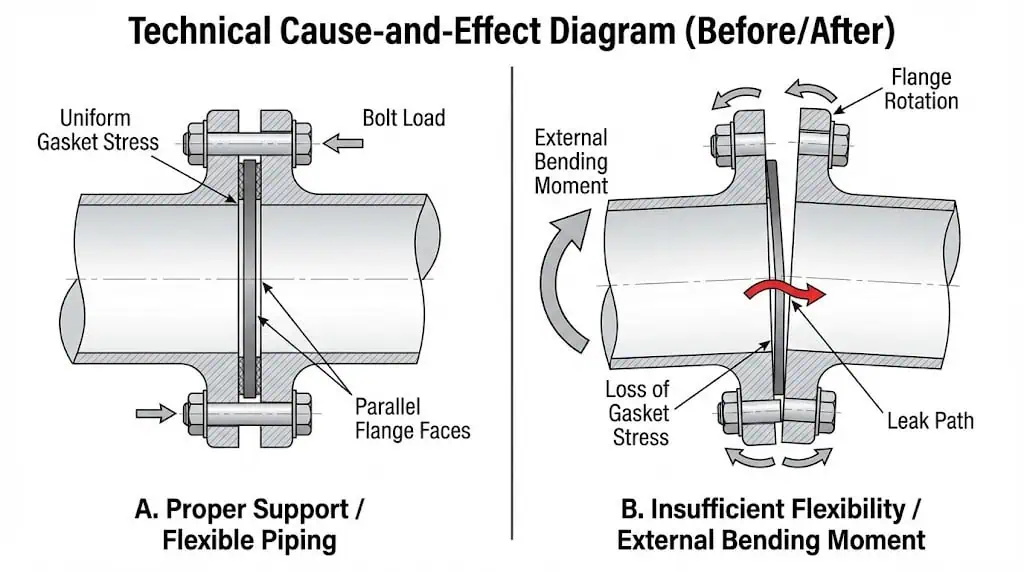

Unzureichende Rohrleitungsflexibilität

Unzureichende Rohrleitungsflexibilität äußert sich als externe Lasten, die die Flanschflächen verdrehen, die Dichtungsspannung verringern und Mikroleckagen öffnen. Thermische Ausdehnung ist der häufigste Auslöser: Das System erwärmt sich, das Rohrwachstum drückt auf Anschlussstutzen, und der Flansch erfährt ein Biegemoment, das er nie “auslegen” sollte. Wenn Sie eine technische Überprüfung für kritische Anwendungen durchführen, helfen Flanschverbindungs-Berechnungsnormen wie EN 1591-1 dabei, externe Lasten, Dichtungsparameter und Dichtheitserwartungen zu verknüpfen.

- Erhöhte Spannungen und Lasten an Flanschverbindungen

- Höheres Leckagerisiko unter dynamischen oder thermischen Belastungen

- Erfordernis einer Flexibilitäts- und Unterstützungsstrategie in der Rohrleitungsplanung

Praktische Überprüfung: Wenn Sie einen Brecheisen oder einen Spannhebel benötigen, um Bolzenlöcher auszurichten, haben Sie wahrscheinlich ein Problem mit externen Lasten. Beheben Sie zunächst die Rohrpassung/Unterstützungen; lösen Sie es nicht durch mehr Drehmoment.

Übermäßige mechanische Kraft

Das Anwenden zu großer mechanischer Kraft während der Installation oder des Betriebs kann die Flansch- oder Dichtung beschädigen. In Hochdrucksystemen ist die Flanschverbindung empfindlich gegenüber Biegemoment, Torsion und Axiallasten. Wenn diese Lasten eine Flanschrotation verursachen, sinkt die Dichtungsspannung und Leckagen beginnen – selbst wenn Ihre Drehmomentwerte am Tag der Montage korrekt aussahen.

Wenn Sie wiederholte Leckagen an derselben Verbindung nach dem Austausch der Dichtung beobachten, behandeln Sie es als ein “Lastpfad”-Problem: Fehlausrichtung, Rohrleitungslasten oder Gerätebewegung entlasten die Dichtung. Das Austauschen der Dichtung ohne Behebung des Lastpfads führt meist zu einer zweiten Leckage.

Unsachgemäße Platzierung von Unterstützungen

Unsachgemäße Platzierung von Unterstützungen erhöht das Flanschleckagerisiko, indem sie eine anhaltende Biegung auf die Verbindung ausübt. Das klassische Feldmuster ist ein schweres Ventil oder Instrumentenstück in der Nähe eines Flansches, wobei die nächste Unterstützung zu weit entfernt ist. Dieses Gewicht wird zu einem Biegemoment und arbeitet langsam auf die Dichtung ein.

Verwenden Sie Unterstützungen, um Biegung von der Flanschverbindung zu entfernen, nicht nur, um “die Rohrleitung hochzuhalten”. Wenn Ihre Unterstützungen es der Leitung erlauben, nach dem Start durchzuhängen, konkurriert Ihre Bolzenlast mit Schwerkraft und Vibration.

Dichtungsabrieb und Probleme mit der Bolzenlast

Dichtungsabrieb und ungleichmäßige Bolzenbelastung sind häufige Ursachen für Dichtungslecks. Abrieb tritt oft beim Zusammenbau auf: Die Dichtung schleift über die Flanschfläche, weil die Flansche nicht parallel sind oder die Dichtung nicht zentriert ist. Ungleichmäßige Bolzenbelastung fixiert dann diese beschädigte Dichtung in Position.

Verwenden Sie Führungsstehbolzen bei großen Flanschen, halten Sie die Flächen während des Zusammenbaus parallel und vermeiden Sie das Drehen einer Flanschfläche gegen die Dichtung. Wenn Sie Schmiermittel verwenden, tragen Sie es gleichmäßig auf und dokumentieren Sie es – eine Änderung der Schmierung verändert das Drehmoment-zu-Vorspannkraft-Verhalten.

Korrosion und Erosion

Korrosion ist eine große Gefahr für die Flanschintegrität, insbesondere bei Feuchtigkeit und Chloriden. Die häufigsten Formen an Flanschflächen sind Spaltkorrosion (unter der Dichtung) und Lochkorrosion. Spaltkorrosion tritt in kleinen, sauerstoffarmen Spalten zwischen Flansch und Dichtung auf; Lochkorrosion zeigt sich als kleine Hohlräume und kann gehäuft auftreten. Edelstähle sind nicht “korrosionssicher” – Chloridkonzentration, Temperatur, Ablagerungen und stagnierende Spalten entscheiden über das Ergebnis. Für eine klare technische Erklärung der Loch- und Spaltkorrosionsmechanismen in Edelstählen ist diese Referenz hilfreich: SSINA: Loch- und Spaltkorrosion.

- Spaltkorrosion: lokalisiert, schwer früh zu erkennen, oft unter Dichtungen und Ablagerungen

- Lochkorrosion: kleine Löcher (manchmal gehäuft), die zu Leckage-Startpunkten werden können

Feldbeispiel (Korrosion unter der Dichtung): Eine Meerwasserleitung entwickelte wiederkehrende Lecks am selben Flansch. Die Dichtung wurde zweimal ohne Verbesserung ersetzt. Nach dem Demontage wurden Spaltkorrosionslöcher unter dem Dichtungskontaktband gefunden. Die Lösung bestand darin, den Flansch nachzubearbeiten, die Dichtungsstrategie zu ändern und Spül-/Inspektionsmaßnahmen zu implementieren, um zu verhindern, dass Salzablagerungen in der Spalte verbleiben.

Sunhys Edelstahlflansche widerstehen Korrosion, wenn sie korrekt auf den Betrieb abgestimmt sind, aber Korrosionskontrolle ist eine Systementscheidung: Werkstoffgüte, Ablagerungen, Entwässerung, Dichtungswahl und Inspektion interagieren alle.

Vibration und Bolzenermüdung

Vibration kann Befestigungselemente mit der Zeit lockern und die Bolzenermüdung beschleunigen, wenn die Verbindung Schlupf erfährt. In Vibrationsumgebungen ist die Gewindereibung allein kein zuverlässiger Sicherungsmechanismus – dies ist eine klassische Erkenntnis aus der Befestigungstechnik. Für eine praktische technische Erklärung des Lockerungsmechanismus und dessen, was ihn tatsächlich verhindert (Verhindern von Verbindungsschlupf und Einsatz positiver Sicherung bei Bedarf), siehe: Bolt Science: Vibrationslockerung von Schraubenverbindungen.

Feldbeispiel (Vibration): Eine oszillierende Maschinenlinie leckte intermittierend an einer Flanschverbindung, die Drehmomentprüfungen “bestanden” hatte. Die Ursache war Verbindungsschlupf unter Vibration. Die Verbesserung von Auflagen, Reduzierung der Vibrationsübertragung und Hinzufügen einer dokumentierten Sicherungsstrategie stabilisierten die Bolzenlast und stoppten das Leck.

Hinweis: Wenn Vibration Teil des Betriebszyklus ist, behandeln Sie die Bolzenlastbeibehaltung als Designanforderung, nicht als nachträgliche Wartungsmaßnahme.

Verhindern von Flanschbeschädigung

Korrekte Dichtungsauswahl

Sie verhindern Flanschleckagen, indem Sie die richtige Dichtung für Ihr System wählen und sie kontrolliert einbauen. Vor der Installation, Flanschflächen prüfen auf Sauberkeit, Oberflächengüte und Beschädigungen. Alte Dichtungen niemals wiederverwenden und “Improvisationen vor Ort” wie das Hinzufügen von Fett vermeiden, es sei denn, das Dichtungsverfahren erlaubt dies ausdrücklich.

Jeder Dichtungstyp – weiche Flachdichtung, Spiralwulstdichtung, Kammprofil, Ringverbindungsdichtung – passt zu einer spezifischen Kombination aus Flanschfläche, Druck und Temperatur. Standardisieren Sie Dichtungstypen und -größen in Ihren Anlagen, wo möglich, aber standardisieren Sie nicht über das hinaus, was der Betrieb tolerieren kann.

Best Practices für die Dichtungsauswahl:

- Dichtungsmaterialien und -konstruktion auf Medium, Temperatur und Druck abstimmen (einschließlich Störbedingungen, nicht nur Normalbetrieb).

- Bestätigen Sie die Dichtflächenkompatibilität (RF/FF/RTJ) und die Erwartungen an die Oberflächengüte.

- Verwenden Sie eine dokumentierte Montagemethode (zum Beispiel ASME PCC-1) und Aufzeichnungen für Wiederholbarkeit führen.

Tipp: Wenn Ihre Anlage nach “routinemäßigem Dichtungswechsel” wiederholt Leckagen aufweist, fügen Sie einen Verifizierungsschritt hinzu: Bestätigen Sie die Flanschoberflächenbeschaffenheit + Parallelität und die Methode zur Bolzenbelastung. Ein reiner Dichtungswechsel behandelt oft nur das Symptom.

Richtiges Anziehen von Bolzen

Die richtige Anziehung von Bolzen gewährleistet eine zuverlässige Dichtung und verhindert Flanschbeschädigungen. Verwenden Sie kalibrierte Werkzeuge und befolgen Sie eine Kreuzmuster-Sequenz. Für kritische Verbindungen sollten, wo praktikabel, spannungsgesteuerte Methoden (hydraulisches Anziehen, lastanzeigende Vorrichtungen) in Betracht gezogen werden, da Drehmoment allein große Streuungen der Vorspannkraft verbergen kann.

Bolzen-Anziehsequenz:

- Ziehen Sie den ersten Bolzen leicht an.

- Gehen Sie direkt gegenüber zum zweiten Bolzen.

- Gehen Sie um 1/4 Umdrehung im Kreis zum dritten Bolzen.

- Gehen Sie direkt gegenüber zum vierten Bolzen.

- Setzen Sie diese Sequenz fort, bis alle Bolzen angezogen sind.

Drehmoment-Anwendungsschritte:

- Beginnen Sie mit ~30% des endgültigen Ziels im ersten Durchgang (Kreuzmuster).

- Erhöhen Sie auf ~60% im zweiten Durchgang (gleiches Muster).

- Beenden Sie bei 100% im letzten Durchgang und führen Sie dann einen abschließenden Rotationsdurchgang durch, um Relaxations- und Sitzungseffekte zu erfassen.

Hinweis: Gleichmäßige Bolzenbelastung verhindert Flanschrotation und reduziert das Leckagerisiko. Halten Sie die Schmierung konsistent – eine Änderung des Schmiermittels verändert das Drehmoment-zu-Vorspannkraft-Verhältnis. Eine technische Diskussion dieser Effekte finden Sie hier: Schraubüberlegungen (Teil I).

Flanschoberflächenprüfung

Sie müssen Flanschoberflächen prüfen, um Defekte zu erkennen, die Leckagen verursachen können. Zerstörungsfreie Methoden können Ihnen helfen, Korrosion und Wanddickenverlust ohne unnötigen Demontageaufwand zu erkennen. Ein Beispielverfahren ist Phased-Array-Ultraschallprüfung (PAUT), die das Screening auf Korrosionsmechanismen unterstützen kann, die Schäden unter der Dichtung verursachen.

| Merkmal | Beschreibung |

|---|---|

| Nicht-invasive Prüfung | Prüfen ohne Demontage |

| Vor Ort und im Betrieb | Führen Sie Prüfungen durch, während das System in Betrieb ist |

| Kosteneffektiv | Reduzieren Sie Stillstandszeiten und Demontagekosten |

| Korrosionserkennung | Korrosion identifizieren und Materialverlust messen |

| Sicherheit | Risiken durch offene Flansche beseitigen |

Tipp: Fügen Sie eine “Flanschflächenprüfung” zu Ihrem Dichtungsarbeitsplan hinzu: visuelle Beschädigung, Lochkorrosionsband unter der Dichtung und eine schnelle Oberflächenrauheitsbestätigung (Vergleichsmuster). Viele wiederkehrende Leckagen sind wiederholbar, weil niemand den Flanschflächenzustand vor dem Wiederaufbau prüft.

Präzise Flanschausrichtung

Präzise Ausrichtung verhindert Arten von Flanschschäden und gewährleistet stabile Dichtungsspannung. Verwenden Sie Ausrichtungsstifte oder Flanschausrichtungswerkzeuge, um Flansche korrekt zu positionieren. Reinigen Sie alle Oberflächen und prüfen Sie, ob Rohrenden gerade und rechtwinklig sind. Nach der Installation prüfen Sie Schweißnähte und führen einen Drucktest durch, um Leckagen auszuschließen.

Ausrichtungsschritte:

- Flansche und Rohre reinigen.

- Verwenden Sie Ausrichtungswerkzeuge für präzise Passung.

- Flansche für korrekte Ausrichtung markieren.

- Abstände für Konsistenz messen.

- Bei Bedarf mit Unterlegscheiben oder Abstandshaltern nachjustieren.

Hinweis: Wenn Sie die Ausrichtung mit Stehbolzen “erzwingen” müssen, stoppen Sie und korrigieren Sie zuerst die Rohrleitungs-/Stützbedingung. Bolzen sind keine Ausrichtungswerkzeuge.

Flexible Rohrleitungsauslegung

Flexible Rohrleitungsauslegung reduziert die Belastung auf Flanschverbindungen und verhindert Flanschleckagen. Verwenden Sie den Flanschstandard, der Ihrer Auslegungsgrundlage entspricht (zum Beispiel ASME B16.5) und befolgen Sie eine Montagerichtlinie (zum Beispiel ASME PCC-1). Wenn externe Lasten signifikant sind, ziehen Sie Berechnungs-/Verifizierungsansätze wie EN 1591-1.

| Auslegungsstandard | Beschreibung |

|---|---|

| ASME B16.5 | Flanschmaße-/Druck-Temperatur-Grundlage für viele Rohrleitungssysteme |

| ASME PCC-1 | Montageanleitung zur Gewährleistung der Dichtungsintegrität und Dichtungsspannung |

- Flexible Rohrleitungen ermöglichen thermische Ausdehnung und Bewegung.

- Eine ordnungsgemäße Konstruktion reduziert Flanschrotation und trägt zur Aufrechterhaltung der Dichtungsintegrität bei.

Kontrollierte mechanische Kraft

Kontrollieren Sie die mechanische Kraft während der Installation, um Flanschbeschädigungen zu vermeiden. Ziehen Sie die Schrauben in einem Kreuzmuster an, um eine gleichmäßige Spannung zu erreichen. Anstatt nach dem “maximalen Drehmoment” zu streben, zielen Sie auf einen Schraubenspannungsbereich ab, der die erforderliche Dichtungsspannung erreicht, ohne die Stehbolzen zu strecken oder den Flansch zu verdrehen. In der Praxis hängt das Ziel von der Stehbolzenklasse, dem Schmierzustand, dem Dichtungstyp und der Verbindungsgeometrie ab. Eine praktische technische Diskussion über Schraubenspannungsziele und Montagekontrolle wird in diesem technischen Hinweis bereitgestellt: Schraubenspannung in geschraubten Flanschverbindungen (ASME PCC-1 Diskussion).

Schritte zur Kontrolle der mechanischen Kraft:

- Erster Durchgang: Ziehen Sie die Schrauben auf ~30% des endgültigen Ziels in einem Kreuzmuster an.

- Zweiter Durchgang: Erhöhen Sie auf ~60% im gleichen Muster.

- Letzter Durchgang: Ziehen Sie auf 100% in der gleichen Reihenfolge an und führen Sie dann einen Rotationsdurchgang durch, um Entspannung zu erkennen.

Tipp: Vermeiden Sie Überanziehen. Sie können Dichtungen zerdrücken, Flansche verdrehen und trotzdem leckage haben – weil Sie ungleichmäßige Dichtungsspannung erzeugt haben, nicht “mehr Abdichtung”.”

Strategische Stützpunktplatzierung

Strategische Stützpunktplatzierung verhindert Flanschschäden durch Aufrechterhaltung der Ausrichtung und Reduzierung von Dauerbiegung. Wählen Sie den Stützabstand basierend auf Rohrdurchmesser, Material und Fluiddichte. Verwenden Sie starre, federnde oder gleitende Stützen nach Bedarf und definieren Sie Verankerungspunkte, wo Bewegung kontrolliert werden muss.

| Stützpunktberücksichtigung | Beschreibung |

|---|---|

| Stützabstand | Bestimmt durch Rohrdurchmesser, Material und Fluiddichte |

| Stütztyp | Starre, federnde oder gleitende Stützen für unterschiedliche Anforderungen |

| Verankerungspunkte | Feste Punkte, um Bewegung in alle Richtungen zu verhindern |

- Regelmäßige Inspektionen durch qualifiziertes Personal erhalten die Systemintegrität.

- Schließen Sie Halterungen, Rückhaltevorrichtungen und Flanschverbindungen in denselben Inspektionsplan ein.

Gaskettenlast-Management

Sie gewährleisten eine zuverlässige Dichtung durch korrektes Management der Gaskettenlast. Ziehen Sie Schrauben mit einer Methode an, die die Schraubenvorspannung (nicht nur das Drehmoment) steuert. Verwenden Sie mehrere Durchgänge und halten Sie die Flansche parallel. Wenn Ihr Verfahren ein Nachziehen nach thermischen Zyklen vorsieht, befolgen Sie die Anleitung des Gaskettenherstellers – einige Gaskettenarten und Anwendungen erlauben kein “heißes Nachziehen” ohne zusätzliche Sicherheitsmaßnahmen.

Schritte zum Gaskettenlast-Management:

- Stellen Sie sicher, dass die Flansche vor dem Anziehen parallel sind.

- Verwenden Sie ein dokumentiertes Kreuzmuster und gestaffelte Durchgänge.

- Kontrollieren Sie die Schmierung konsistent und dokumentieren Sie sie als Teil des Arbeitsplans.

Korrosionsschutz

Korrosion und Spaltkorrosion gefährden die Flanschintegrität. Wählen Sie Materialien und Wartungsmethoden basierend auf dem tatsächlichen Korrosionsmechanismus. Die Leistung von Edelstahl in Chloriden wird von Temperatur, Ablagerungen und Spalten beeinflusst; “316” ist keine Garantie. Für einen technischen Überblick über Lochkorrosions-/Spaltkorrosions-Risikofaktoren siehe: SSINA-Leitfaden. Wenn Ihr System küstennah, offshore ist oder Meerwasser/Sole verwendet, fügen Sie Ablagerungskontrolle und Dichtungsuntersichtung zu Ihrer Routine hinzu.

| Art der Beschichtung | Vorteile |

|---|---|

| Epoxidbeschichtungen | Hervorragende Haftung, Haltbarkeit und chemische Beständigkeit |

| Polyurethanbeschichtungen | Flexibel, haltbar, hohe Beständigkeit gegen Abrieb und UV |

| Zinkreiche Grundierungen | Bietet kathodischen Schutz, wirksam in marinen Umgebungen |

- Planen Sie Inspektionen und verwenden Sie zerstörungsfreie Methoden, um versteckte Korrosion zu erkennen.

- Kontrollieren Sie Ablagerungen, Entwässerung und stagnierende Spalten an der Flansch-/Dichtungsschnittstelle.

- Erwägen Sie höhere Legierungsgüten (z. B. Duplex), wo Chloridspannung hoch ist und durch das Risiko gerechtfertigt wird.

Hinweis: Wenn Sie wiederkehrende Lecks mit sichtbarer Lochkorrosion unter dem Dichtungsband beobachten, stoppen Sie das “Dichtungstauschen”. Bearbeiten Sie die Flanschfläche nach oder ersetzen Sie sie und beheben Sie die Korrosionsursache (Chloride, Ablagerungen, stagnierende Spalte).

Schwingungskontrolle

Schwingungskontrolle verhindert Bolzenermüdung und Flanschleckagen, indem sie Gelenkschlupf und Vorspannkraftverlust verhindert. Verwenden Sie eine Abstützungsstrategie, die die Schwingungsübertragung reduziert, und wenden Sie eine Sicherungsmethode an, die dem Risiko entspricht. Befestigungselement-Referenzen betonen, dass Schwingungslockerung durch Relativbewegung und Gelenkschlupf verursacht wird; Schlupfverhinderung hat erste Priorität: Bolt Science Erklärung.

Schwingungskontrolltechniken:

- Verbessern Sie Abstützungen und Halterungen, um Schwingungen am Flanschgelenk zu reduzieren.

- Verwenden Sie Sicherungsmethoden, die für den Betrieb und die Kritikalität geeignet sind (verlassen Sie sich nicht auf “zusätzliches Drehmoment”).

- Installieren Sie flexible Verbinder, wo sie übertragene Schwingungen reduzieren, ohne neue Lastpfade zu erzeugen.

- Integrieren Sie Bolzenlastprüfungen und Lecküberwachung in Ihren Wartungsplan für vibrierende Anlagen.

Tipp: Behandeln Sie Vibration als Ursache. Wenn die Verbindung rutscht, können sich die Schrauben lockern, selbst wenn die ursprünglichen Drehmomentwerte korrekt waren.

Durch die Anwendung dieser Strategien zur Vermeidung von Flanschschäden reduzieren Sie das Risiko von Leckagen, Ausfällen und kostspieligen Stillstandszeiten. Präzisionsgefertigte Produkte helfen, aber das “leckfreie Ergebnis” wird durch Verbindungskonstruktion + korrekte Dichtung + korrekte Bolzenlast + kontrollierte externe Lasten erreicht.

Häufige Flanschlecks und Lösungen

Identifizierung von Flanschlecks

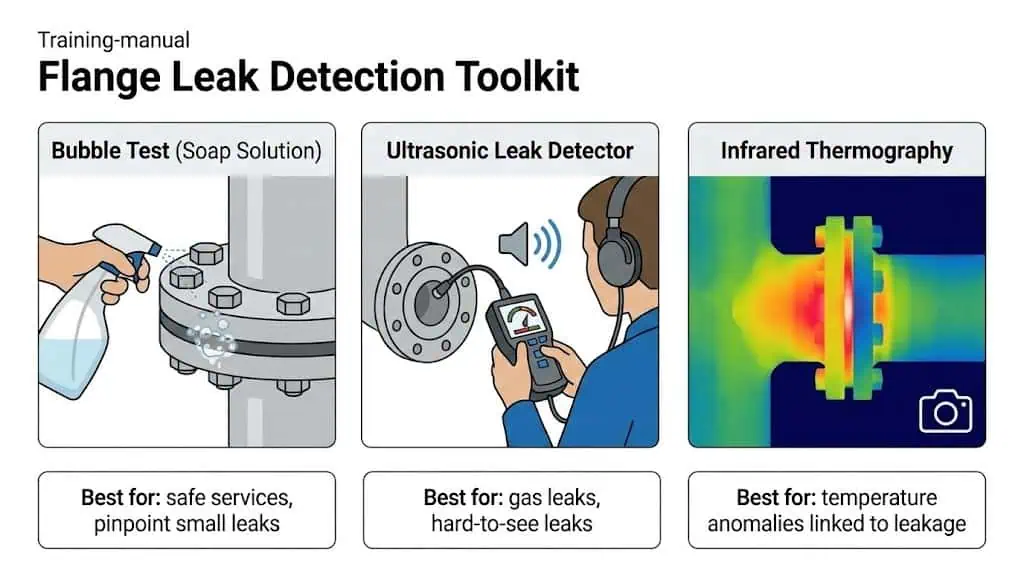

Sie können Flanschlecks frühzeitig erkennen, indem Sie grundlegende Kontrollen mit den richtigen Diagnosewerkzeugen kombinieren. Ein zuverlässiger Ansatz ist eine schrittweise Methode: zuerst visuelle Kontrollen, dann gezielte Tests.

- Sichtprüfung: Suchen Sie nach Feuchtigkeit, Korrosion, Ablagerungen oder “Auswaschspuren” um den Flansch herum.

- Druckprüfung: Verwenden Sie hydrostatische oder pneumatische Methoden, die mit Ihrem Anlagenverfahren übereinstimmen.

- Ultraschallprüfung: Erkennen Sie entweichendes Gas und unterstützen Sie die Dickenprüfung in der Nähe der Verbindung.

- Akustische Überwachung: Kontinuierliche Sensoren zur Frühwarnung im kritischen Einsatz.

- Infrarot-Thermografie: Temperaturanomalien können Leckagewege anzeigen.

| Diagnosewerkzeug/-methode | Beschreibung |

|---|---|

| Blasentest | Seifenlösung auftragen und auf Blasen an der Flanschverbindung achten. |

| Ultraschall-Lecksucher | Erkennen hochfrequente Geräusche von austretenden Fluiden. |

| Druckprüfung | Flansch abdichten und auf Druckabfall überwachen. |

| Leckage-Erkennungssprays | Ändern die Farbe bei Kontakt mit austretendem Fluid. |

| Visuelle Flanschspaltanalyse | Prüfen Sie auf unregelmäßige Spalten, die auf Verdrehung oder Fehlausrichtung hindeuten können. |

| Schallemissionsprüfung | Achten Sie auf hochfrequente Geräusche von belasteten Materialien. |

| Infrarot-Thermografie | Erkennen Sie Wärmemuster, die mit Flüssigkeitslecks verbunden sind. |

Tipp: Wenn ein Flanschleck nach dem Aufwärmen auftritt (aber nicht beim kalten Hydrotest), vermuten Sie Bolzenlastentspannung, Flanschverdrehung durch externe Belastung oder Dichtungskriechen – nicht nur “schlechtes Drehmoment”.”

Schnelle Reaktionsstrategien

Eine schnelle Reaktion auf Flanschlecks reduziert Eskalation und Sekundärschäden. Schulen Sie Ihr Team, um Leckanzeichen zu erkennen und einen kontrollierten Reaktionsplan basierend auf Gefahr und Medium anzuwenden.

- Verwenden Sie Flanschschilde, wo gerechtfertigt um das Spritzrisiko in gefährlichen Anwendungen zu reduzieren (als Teil einer umfassenderen Sicherheitsstrategie).

- Nicht standardmäßig “fester anziehen” – prüfen Sie zuerst Ausrichtung und Lastpfad.

- Eskalieren Sie zu Abschaltung/Reparatur, wenn das Medium oder die Leckrate Ihre Sicherheitsgrenze überschreitet.

- Verwenden Sie Inspektionsplanung, die auf das Normenprogramm Ihres Werks abgestimmt ist (viele Anlagen basieren die Rohrleitungsinspektionsverwaltung auf Normen wie API 570).

Feldbeispiel (wiederkehrendes Leck): Eine Verbindung leckte dreimal in sechs Monaten trotz Dichtungsaustausch. Das eigentliche Problem war die Rohrleitungslast von einem nahegelegenen ungestützten Rohrstück, das den Flansch unter thermischer Zyklisierung langsam drehte. Die Korrektur der Stützen und das erneute Verschrauben nach einem kontrollierten Ablauf stoppten das Wiederauftreten.

Durch die Anwendung dieser Lösungen können Sie Lecks verhindern, korrosionsbedingte Flanschschäden reduzieren und druckbedingte Ausfälle in Ihrem System vermeiden.

Sie können Flanschleckagen verhindern, indem Sie proaktiv mit Wartung und Inspektionen bleiben. In vielen Werken ergeben sich die größten Verbesserungen durch Standardisierung der Dichtungsauswahl, Schulung der Verschraubungsdisziplin und Kontrolle externer Lasten. Für vertiefende interne Lektüre zur Leckageminderung behandelt Sunhy hier auch einen verwandten Fall: Flanschleckagen in Hochdruck-Wasserstoffanwendungen – Lösungen.

| Standard | Anwendungsbereich |

|---|---|

| ISO 6164 | Hydraulische Hochdrucksysteme |

| ANSI/ASME | Rohrleitungsflansche in den USA |

| API | Ölfeld-Hochdruckanwendungen |

| DIN | Europäische und maritime Industrien |

Bleiben Sie wachsam und wenden Sie diese vorbeugenden Maßnahmen an, um Ihre Systeme leckfrei zu halten.

FAQ

Was ist die häufigste Ursache für Flanschleckagen?

In der Praxis ist das häufigste Grundmuster eine niedrige oder ungleichmäßige Dichtungsspannung.

Dies geschieht, wenn die Dichtungsauswahl nicht passt, die Bolzenlast ungleichmäßig ist, die Flanschflächen beschädigt sind oder externe Rohrleitungslasten die Verbindung verdrehen. Wenn Sie nur einen Faktor beheben (z. B. “neue Dichtung”), kehrt das Leck oft zurück, es sei denn, Bolzenlast und Lastpfad werden korrigiert.

Wie können Sie schnell eine Flanschleckage erkennen?

Sie können einen Blasentest für sichere Anwendungen oder eine Ultraschall-Lecksuche für Gaslecks verwenden.

- Wenden Sie eine Seifenlösung an und suchen Sie nach Blasen (wo sicher und erlaubt).

- Verwenden Sie ein Ultraschallgerät, um austretendes Gas zu detektieren und die Quelle zu lokalisieren.

Was sollten Sie tun, wenn Sie eine undichte Flanschverbindung feststellen?

Befolgen Sie zuerst Ihr Anlagensicherheitsverfahren, dann diagnostizieren Sie die Ursache.

- Bewerten Sie die Gefahr (Medium, Druck, Temperatur) und entscheiden Sie, ob ein Abschalten erforderlich ist.

- Greifen Sie nicht automatisch zu “mehr Drehmoment”. Überprüfen Sie Ausrichtung, Stützen und Anzeichen einer Flanschrotation.

- Ersetzen Sie die Dichtung erst, nachdem Sie den Zustand der Flanschfläche und die Montagemethode der Schrauben überprüft haben.

Wie oft sollten Hochdruckflansche inspiziert werden?

Verwenden Sie ein risikobasiertes Intervall, keine feste Kalenderzahl.

Hochdruckflansche sollten bei der Inbetriebnahme, nach dem ersten thermischen Zyklus, wenn praktikabel, und dann abgestimmt auf Ihr Anlageninspektionsprogramm (oft nach Standards wie API 570 verwaltet) überprüft werden. Erhöhen Sie die Häufigkeit bei Vibration, thermischen Zyklen, Chloriden oder wiederholter Wartungshistorie.

- Führen Sie, wo möglich, visuelle Kontrollen während der Runden durch.

- Verwenden Sie gezielte zerstörungsfreie Prüfung (UT/PAUT), wo Korrosionsmechanismen wahrscheinlich sind.

Können Dichtungen bei der Reparatur eines Flansches wiederverwendet werden?

Nein. Sie sollten Dichtungen nicht wiederverwenden.

Nach dem Komprimieren ändern sich die Rückstell- und Dichtungseigenschaften einer Dichtung. Die Wiederverwendung erhöht das Risiko von Leckagen, insbesondere bei Hochdruck- oder thermischen Zyklen.