Sie werden in industriellen Fluidanlagen auf mehrere Haupttypen von Rohrverbindungen stoßen: Kompressions-, mechanische Greif-, Gewinde-, Kegel- und Gewinde-, Steck- und Schlauchverbinder.

Die Auswahl des richtigen Fittings ist entscheidend für Sicherheit, Zuverlässigkeit und effizienten Betrieb. In der Feldarbeit lassen sich die meisten “rätselhaften Leckagen” auf eines von drei Problemen zurückführen: den falschen Verbindungstyp für die Aufgabe (Druck/Temperatur/Vibration), einen nicht passenden Gewindestandard oder eine schlechte Vorbereitung des Rohr-/Schlauch-Endes. Wenn Sie auch eine Installationsprozedur und eine Prüfliste benötigen, verweisen Sie auf Ihren internen Leitfaden zu Rohrverbindungsmontage und die Leckageverhinderungs-Checkliste für Instrumentenrohrverbindungen.

| Komponentenkategorie (Beispiel Marktaufteilung) | Gemeldeter Anteil (Beispielquelle) |

|---|---|

| Rohre / Leitungen | 58.6% (berichtsspezifisch; Definitionen variieren) |

| Fittings / Verbinder / Sonstiges | Variiert je nach Berichtsumfang (Quellendefinitionen verwenden) |

- Rohrverbindungen erzeugen dichte Dichtungen, die für die Sicherheit entscheidend sind – insbesondere im Gasdienst und in Systemen mit thermischer Zyklisierung.

- Materialwahl und Verbindungstyp beeinflussen den Ausziehwiderstand, das Korrosionsrisiko und das Verhalten der Verbindung unter Vibration. Für Rohre werden Spezifikationen wie ASTM A269 häufig in korrosionsbeständigen und temperaturbeständigen Anwendungen verwendet (bestätigen Sie Güteklasse, Oberfläche und Wandstärke mit Ihrer Konstruktionsgrundlage).

- Die Einhaltung von Normen (Gewindenormen, Materialspezifikationen und Verbindungstestmethoden) reduziert die Variabilität zwischen Installateuren und verbessert die Nachvollziehbarkeit während der Inbetriebnahme und Wartung.

Sunhys Instrumentenrohrverbindungen sind ein Beispiel für konstruierte Komponenten, die für anspruchsvolle Umgebungen verwendet werden. Unabhängig von der Marke ist die technische Regel konsistent: Wählen Sie eine Verbindungsfamilie, die der Beanspruchung (Druck/Temperatur/Chemie) entspricht, und kontrollieren Sie dann die Installationsvariablen (Rohrendbearbeitung, Einstecktiefe, Anziehverfahren und Verifizierung).

Arten von Rohrverbindungen

Kompressionsrohrverschraubungen

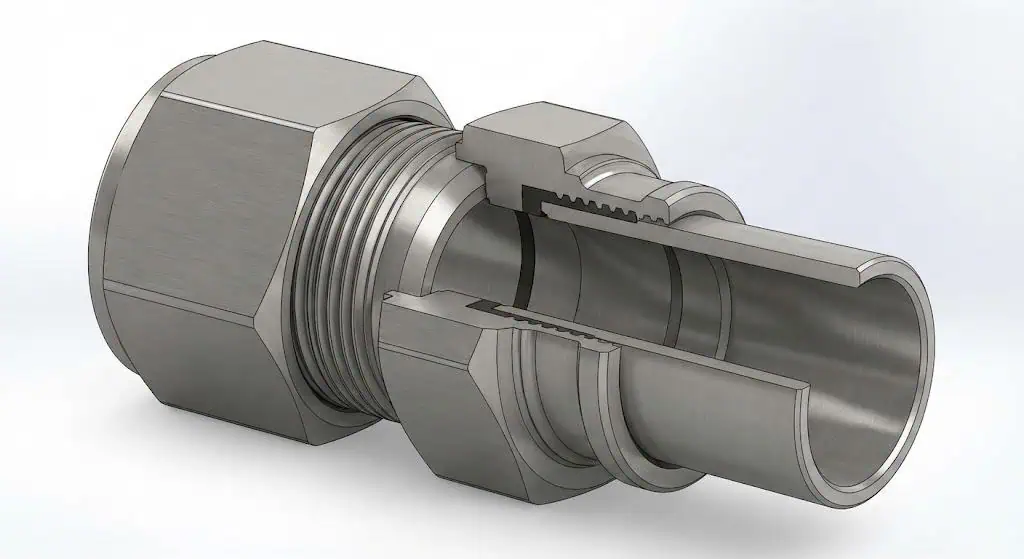

Klemmverbindungen erzeugen eine dichte Dichtung, indem eine Klemmhülse auf das Rohr gepresst wird.

Im Instrumentendienst handelt es sich typischerweise um ein Einzel- oder Doppelklemmhülsendesign. In der Praxis ist entscheidend, wie die Klemmhülse das Rohr belastet: Oberflächenbeschaffenheit, Wandstärke und Rundheit beeinflussen direkt die Dichtungs-Wiederholgenauigkeit. Sie finden Klemmverbindungen in Branchen wie Öl & Gas, Wasserstoff und Halbleiter, wo Vibrationskontrolle, Sauberkeit und Nacharbeitungsgeschwindigkeit wichtig sind. Klemmverbindungen sind einfach für die Wartung zu montieren und zu demontieren – wenn das Rohr korrekt vorbereitet und das Anziehverfahren kontrolliert ist.

Feldfall (Leckage nach Inbetriebnahme): Eine 1/2 Zoll Edelstahlrohrleitung bestand einen Seifentest bei niedrigem Druck, leckte jedoch nach dem ersten thermischen Zyklus. Die Ursache war eine zu geringe Einstecktiefe (Rohr nicht vollständig bis zur Schulter eingesetzt) kombiniert mit einer leichten Kratzspur nahe der Bisszone der Überwurfmutter. Die Lösung bestand darin, bis zum sauberen Rohr zurückzuschneiden, zu entgraten, vollständig einzusetzen und mit einer markierten “Dreh”-Methode anzuziehen. Präventive Maßnahme: beschädigte Rohrenden ablehnen und Kontrollmarkierungen für den endgültigen Anzug verwenden.

Technische Anmerkung: Der Druckbereich wird üblicherweise durch die niedrigstbewertete Komponente (oft das Rohr selbst) begrenzt. Betrachten Sie Fittings und Rohr als ein System und prüfen Sie Rohrspezifikation, Wandstärke und zulässigen Druck bei Temperatur.

Mechanische Greifrohrfittings

Mechanische Greifrohrfittings verwenden eine Rückhaltefunktion, um zusätzliche Rohrfixierung und Auszugswiderstand zu bieten.

In der Praxis kann “mechanischer Griff” Konstruktionen beschreiben, die einen Keil/Spannzange/Greifmechanismus oder eine verstärkte Hülse hinzufügen, die den axialen Rückhalt über reine Reibungskompression hinaus erhöhen. Sie sollten diese Fittings in Betracht ziehen, wenn das System Vibrationen, betriebsbedingte Seitenlast oder wiederholte Druckzyklen erfährt – insbesondere in Bereichen, wo der Rohrabstand begrenzt ist.

| Technisches Merkmal (Was zu prüfen ist) | Klemmfitting (typisch) | Mechanischer Griff / Rückgehalten (typisch) |

|---|---|---|

| Primäres Dichtungsverfahren | Klemmring-Kompression auf Rohr-Außendurchmesser | Klemmring/Dichtung + zusätzliches Rückhalteelement |

| Am besten geeignet für | Allgemeine Instrumentierung, Wartungsfreundlichkeit | Punkte mit höherer Vibrations-/Seitenlastgefahr |

| Rückhaltung | Mittel bis hoch (konstruktionsabhängig) | Hoch (konstruktionsabhängig) |

| Montageempfindlichkeit | Hoch (Rohrvorbereitung + korrektes Anziehen) | Hoch (Rohrvorbereitung + korrekter Eingriff) |

| Häufiger Fehlermodus | Leckage durch Kratzer oder Unter-/Überziehen | Leckage oder Herausziehen durch unvollständigen Gewindeeingriff |

Feldfall (Vibrationsweeping): Eine kleine Impulsleitung an einer Kolbenpumpe entwickelte nach Wochen ein langsames Weeping an der Armatur. Ursache war ein zu großer Abstand der Rohrhalterungen, was zu wechselnder Biegebelastung an der Verbindung führte. Lösung war das Hinzufügen von Halterungen innerhalb des empfohlenen Abstands und das Neuanfertigen der Verbindung. Präventive Maßnahme: Halterungen als Teil der Verbindungskonstruktion betrachten, nicht als “nachträgliche Hardware”.”

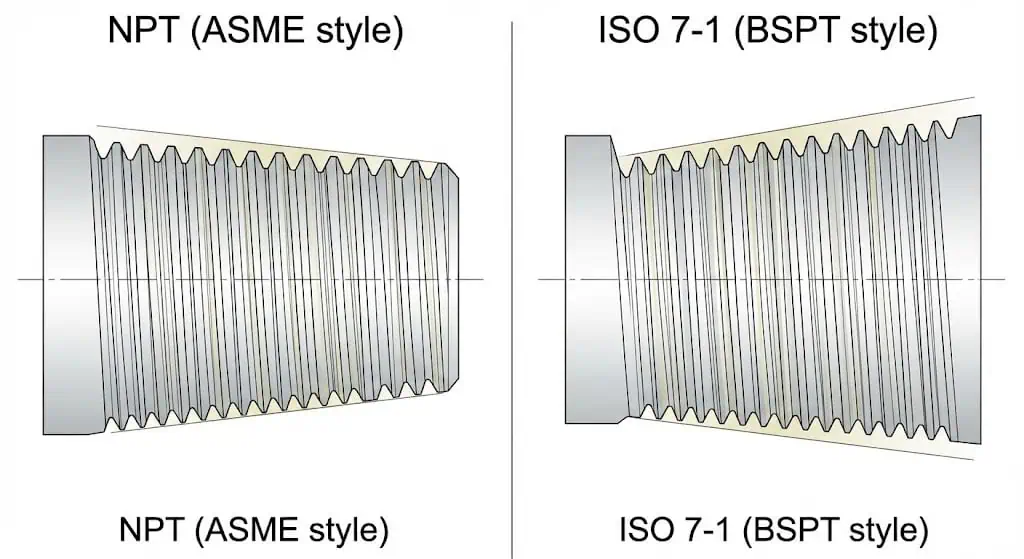

Gewinderohrarmaturen

Gewinderohrarmaturen verbinden Komponenten mithilfe von Außen- und Innengewinden.

Es gibt zwei Hauptfamilien: zylindrische (parallele) Gewinde und kegelige Gewinde. Zylindrische Gewinde dichten im Allgemeinen nicht an den Gewinden; sie verlassen sich auf einen O-Ring, eine Dichtung oder einen Metall-auf-Metall-Sitz in einer definierten Anschlussgeometrie. Kegelige Gewinde können durch Gewindeinterferenz eine Dichtung bilden, aber die Dichtleistung hängt weiterhin von der Gewindeform, Oberflächengüte, Eingriffslänge und (falls zutreffend) der Dichtmittelauswahl ab.

Standardgewindetypen umfassen National Pipe Thread (NPT) nach ASME B1.20.1 und druckdichte Rohrgewindesysteme nach ISO 7-1 (üblicherweise mit BSPT-Formen assoziiert). Die praktische Regel: Standardisieren und kennzeichnen Sie Gewindesysteme auf Anlagenebene, um Kreuzgewinde und chronische Leckagen zu verhindern.

Feldfall (intermittierende Leckage, wiederholte Nacharbeit): Ein Wartungsteam baute wiederholt eine “1/4 in. Rohrgewinde”-Verbindung nach, die keinen Druck hielt. Die Ursache war die Vermischung von Gewindesystemen (ein konisches Außengewinde wurde in einen nicht passenden Innengewindeanschluss gezwungen). Die Verbindung fühlte sich fest an, hatte aber schlechten Flankenkontakt und Mikroleckagepfade. Die Lösung bestand darin, den Gewindestandard mit Lehren zu bestätigen und dann den Gegenanschluss/Fitting auf einen passenden Standard zu ersetzen.

Kegel- und Gewinderohrverbindungen

Kegel- und Gewinderohrverbindungen verwenden ein konisches Rohrende und eine Gewindemuffe, um eine Hochdruckdichtung zu erzeugen.

Sie finden diese Fittings in der Öl- und Gasindustrie, Wasserstoffanwendungen und anderen anspruchsvollen Branchen, wo Druckniveaus extrem sein können. Kegel- und Gewindefittings erfordern spezialisierte Werkzeuge und kontrollierte Verarbeitung (Kegelqualität, Gewindeform, Sauberkeit und korrektes Anziehdrehmoment). Bei korrekter Auswahl bieten sie wiederholbare Leistung für Hochdruckkreisläufe.

Technische Grenze: Kegel- und Gewindesysteme werden üblicherweise in mittleren und hohen Druckanwendungen bis zu 60.000 psig in bestimmten Produktserien verwendet (überprüfen Sie Ihre genaue Größe/Materialserie und Temperaturgrenzen mit dem Herstellerkatalog und Ihrer Auslegungsgrundlage).

Steckrohrverbindungen

Schnellkupplungen für Rohre ermöglichen schnelle, werkzeugfreie Verbindungen.

Diese werden häufig in pneumatischen Steuerungen und Automatisierungssystemen eingesetzt, wo häufiger Auf- und Abbau erforderlich ist und die Betriebsdrücke typischerweise im niedrigen MPa-Bereich liegen. Technische Kontrollen sind hier wichtiger, als die meisten erwarten: Rohr-Außendurchmesser-Toleranz, Rundheit, rechtwinkliger Schnitt und vollständiges Einführen machen den Unterschied zwischen zuverlässigem Betrieb und störenden Leckagen.

- Schneller Auf- und Abbau spart Zeit beim Aufbau von Schalttafeln und bei Wartungsarbeiten.

- Am besten geeignet für saubere pneumatische Anwendungen und Einsätze mit begrenzter Temperatur- und Chemikalienbelastung (Dichtungsmaterialkompatibilität prüfen).

- Die Installationsqualität ist dennoch messbar – verwenden Sie einen gleichmäßigen Rohrschneider, entgraten Sie und überprüfen Sie das vollständige Einführen möglichst anhand sichtbarer Markierungen.

Praxisbeispiel (Rohrausblasen beim Start): Eine Schnellkupplung löste sich unter Druck, weil das Rohr mit einer Säge geschnitten und leicht oval mit Graten belassen wurde. Der Klemmring griff ungleichmäßig ein. Die Lösung bestand darin, das Rohr rechtwinklig mit einem Rohrschneider neu zu schneiden, zu entgraten und bis zur vollen Tiefe einzuführen. Vorbeugende Maßnahme: Verformte Rohrenden ablehnen und eine “Keine Säge-Schnitte”-Regel für diese Kupplungsfamilie einführen.

Rippen-Rohrverschraubungen

Rippen-Rohrverschraubungen verwenden eine Reihe von Rippen, um flexiblen Schlauch zu greifen.

Diese sind in Bewässerungssystemen, landwirtschaftlicher Sprühtechnik, pneumatischen Anwendungen und allgemeinem Wassertransport zu finden, wo flexibler Schlauch bevorzugt wird. Rippenverschraubungen sind klemmkraftabhängig: Die Dichtung wird durch Kompression des Schlauchmaterials, die Rippengeometrie und die Klemmkraft gebildet. Daher ist die praktische Druckgrenze stark abhängig vom Schlauchtyp, der Temperatur, der Klemmenauswahl und davon, ob der Betrieb mit Flüssigkeit oder Gas erfolgt. Viele Messing-Schlauchnippel-Baugruppen sind in allgemeinen Produkten bei Raumtemperatur üblicherweise für etwa 150 psi ausgelegt, aber Sie sollten dies als Beispiel behandeln – nicht als universelle Bewertung.

- Verwendet in flexiblen Schlauchverbindungen

- Eingesetzt in Bewässerungs- und Sprühsystemen

- Verwendet für allgemeinen Wassertransfer und Versorgungsanschlüsse

- In einigen pneumatischen Systemen zu finden, wo spezifiziert

- Häufig in Wasseraufbereitungs-Unterstützungssystemen

- Eingesetzt, wo schnelle Schlauchwartbarkeit priorisiert wird

Technische Anmerkung: Die Klemmenauswahl und die Installationsmethode sind Teil der Verbindungskonstruktion. Wenn der Betrieb Vibration, Vakuum oder Gasdienst umfasst, überprüfen Sie die Kombination aus Schlauch + Nippel + Klemme als Baugruppe – nicht als separate Teile.

Spezialrohrfittings

Spezielle Rohrverbindungen adressieren einzigartige industrielle Einschränkungen wie Platzbeschränkungen, Reinheitsanforderungen, extremen Druck oder häufige Leitungsänderungen.

Im technischen Sinne bedeutet “speziell” normalerweise eines der folgenden: Durchführungsverschraubungen, schwenkbare/einstellbare Bögen, hochreine Flanschdichtungsverbindungen, Instrumentenverteileradapter oder Hochdruckfamilien. Wählen Sie diese, wenn Ihre Systembeschränkungen nicht durch eine Standardverschraubung/Bogen/T-Stück gelöst werden können, ohne Seitenlast, Totvolumen oder Wartungsprobleme einzuführen.

- Hochreine und totvolumenarme Konstruktionen für analytische und Halbleiteranwendungen (interne Oberfläche und Reinigungsanforderungen prüfen).

- Schwenkbare und einstellbare Verbindungen für Ausrichtungssteuerung (Montageseitenlast reduzieren).

- Hochdruckfamilien für Prüfstände und Wasserstoffverdichter-Skids (Bewertungsgrundlage und Temperaturgrenzen prüfen).

- Durchführungs- und Frontplattenbefestigungen für Gehäuse und Instrumententafeln (Anziehdrehmoment der selbstsichernden Mutter und Dichtungsmethode prüfen).

- Anwendungsspezifische Werkstoffe für Chloriddienst, H2S-Rissrisiko oder Meerwasserexposition (Werkstoffgrenzen gegen Ihren Korrosionsschutzplan prüfen).

Bei Inbetriebnahme und Wartung ist die “beste” Verbindung diejenige, die nach dem ersten thermischen Zyklus und Vibrationsexposition dicht bleibt, ohne Nacharbeit zu erfordern. Dieses Ergebnis hängt ebenso sehr von der Installationskontrolle und Rohrleitungslagerung ab wie von der Verbindungsgeometrie.

Zusammenfassend:

Sie haben viele Arten von Rohrverbindungen zur Auswahl, jede mit ihren eigenen Stärken. Kompressions- und mechanische Greifverbindungen gewährleisten dichte Leistung in kritischen Systemen bei kontrollierter Installation. Gewindeverbindungen erfordern strenge Gewindestandarddisziplin. Kegel- und Gewindeverbindungen eignen sich für echte Hochdruckanwendungen mit spezialisiertem Werkzeug. Steck- und Schlauchverbindungen dienen Niederdruck- und wartbaren Schlauch-/Pneumatikbedürfnissen – wenn ihre Grenzen respektiert und als Baugruppe verifiziert werden.

Wie Rohrverbindungen funktionieren und wo sie eingesetzt werden

Kompressionsverbindungen: Dichte Dichtungen und Vibrationsbeständigkeit

Kompressionsverbindungen erzeugen eine dichte Dichtung durch kontrollierte Hülsenverformung am Rohr-Außendurchmesser.

Sie montieren diese Rohrverbindungen mit einer Mutter, Hülsen und einem Verbindungskörper. Wenn Sie die Mutter anziehen, belasten die Hülsen das Rohr und erzeugen Dichtungsspannung an definierten Kontaktbändern. Deshalb ist die Rohrvorbereitung nicht kosmetisch – sie ist funktional. Viele Verbinderstandards verweisen auf einheitliche Testmethoden für metallische Rohrverbindungen (z. B. ISO-Testmethodenrahmen, die in hydraulischen und allgemeinen Anwendungen verwendet werden), weshalb konsistente Installationspraxis wichtig ist.

Sie sehen oft doppelte Hülsen-Kompressionsrohrverbindungen in Wasserstoff- und Halbleiterdiensten, weil sie saubere Montage und wiederholbare Dichtung unterstützen, wenn Rohrvorbereitung und Anzug kontrolliert sind. Validieren Sie immer Materialkompatibilität und Sauberkeitsanforderungen für Ihre spezifische Flüssigkeit und Reinheitsklasse.

- Dichte Dichtung unter kontrollierter Montage

- Die Leistung hängt von der Rohrwandstärke, Oberflächenbeschaffenheit und korrekter Einstecktiefe ab

- Geeignet für thermische Zyklen und Vibrationen, wenn das Rohr unterstützt und Seitenlast minimiert wird

Mechanische Greifverbindungen: Verbesserte Leistung in kritischen Systemen

Mechanische Greifverschraubungen konzentrieren sich auf Rückhaltevermögen und Stabilität in kritischen Anwendungen.

Sie verwenden diese industriellen Rohrverschraubungen dort, wo Sie Vibrationen, Biegebelastungsrisiko oder hohe Ausfallfolgen erwarten. Das praktische technische Ziel ist es, die Verbindung vor Bewegung zu bewahren: Kontrollieren Sie den Stützabstand, leiten Sie Spannungen ab und vermeiden Sie die Verwendung der Verschraubung als Strukturelement.

- Höhere Rückhaltereserve bei Auszugsrisiko

- Nützlich für hochvibrationsreiche Bereiche und enge Verlegungsbeschränkungen

- Immer noch empfindlich gegenüber Rohrendqualität und vollständigem Eingriff

Gewindefittings: Gerade vs. konische Gewinde

Gewinderohrverschraubungen erfordern strenge Kontrolle von Gewindeart und Dichtungsmethode.

Sie wählen zwischen geraden und konischen Gewinden basierend auf Ihrer Anschlussgeometrie und Dichtungskonstruktion. Gerade Gewinde dichten typischerweise mit einem O-Ring oder einer Dichtung an einer definierten Fläche/Sitz ab; konische Gewinde beruhen auf Interferenz und können je nach Norm und Anwendung Dichtmittel erfordern.

| Typ | Dichtungsmethode | Leckageverhütungskontrolle | Am besten geeignet für |

|---|---|---|---|

| Gerade (Parallel-)Gewinde | O-Ring, Dichtung oder definierter Sitz | Dichtungszustand + Oberflächengüte + korrekte Montage | Anschlüsse für Elastomer-/Sitzabdichtung ausgelegt |

| Kegelgewinde | Gewindeinterferenz (oft mit Dichtmittel nach Praxis) | Abgestimmte Norm + Eingriffslänge + Dichtmitteldisziplin | Versorgungsanschlüsse und spezifizierte Rohrgewindeverbindungen |

Sie reduzieren Ausfälle durch Standardisierung von Gewindesystemen (NPT vs. ISO/BSP-Formen), Schulung von Monteuren zur Identifizierung von Gewinden mit Lehren und Dokumentation der korrekten Dichtmittelrichtlinie nach Anwendung (Flüssigkeit vs. Gas, Sauerstoffreinheit, Temperatur).

Kegel- und Gewindefittings: Hochdruckanwendungen

Kegel- und Gewindefittings liefern zuverlässige Leistung in Hochdruckumgebungen.

Sie verwenden diese Rohrverbinder in Öl- & Gas-, Wasserstoff- und Prüfsystemen, in denen Drücke bis zu 60.000 psig erreichen können für bestimmte Katalogserien. Diese Fittings erfordern Spezialwerkzeuge für das Kegeln/Gewinden und strenge Sauberkeit. Wenn Sie in saurer Umgebung (Sour Service) arbeiten, sollten Sie nach Werkstoffen suchen, die die in NACE MR0175/ISO 15156 definierten Grenzwerte erfüllen (überprüfen Sie den anwendbaren Teil und die Werkstoffklasse für Ihre Umgebung).

| Norm/Zertifizierung | Beschreibung |

|---|---|

| NACE MR0175/ISO 15156 | Werkstoffauswahl und Qualifizierungsleitfaden für H2S-Rissbeständigkeit in Öl- & Gasumgebungen |

| Druckstufe | Serien- und größenabhängig; überprüfen Sie die Katalogbewertungsgrundlage und Temperaturgrenzwerte |

Push-to-Connect- und Schlauchschellen-Fittings: Schneller Zusammenbau und Niederdruckanwendungen

Push-to-Connect- und Schlauchschellen-Rohrverbinder zielen auf Geschwindigkeit und Wartungsfreundlichkeit, hauptsächlich in Niederdrucksystemen.

Sie verwenden Push-to-Connect-Fittings in pneumatischen Steuerungen und Automatisierungspaneelen; Schlauchschellen-Fittings sind üblich, wo flexible Schlauchführung erforderlich ist. Die entscheidende technische Prüfung ist nicht nur “Passt es?”, sondern “Ist diese Verbindung als Baugruppe bei Temperatur, Druck und Fluidchemie validiert?”

- Schnelle Montage spart Zeit

- Ideal für häufige Verbindungen

- Am besten für Niederdruckanwendungen, bei denen die Grenzwerte klar definiert und verifiziert sind

Sie können sich auf Einfach- und Doppelring-Kompressionsrohrfittings für anspruchsvollere Aufgaben verlassen, während Push-to-Connect- und Schlauchstutzen-Optionen die Dinge für spezifizierte Niederdruckanwendungen einfach halten.

Die richtige Rohrverbindung auswählen

Materialkompatibilität und Korrosionsbeständigkeit

Sie müssen das Fitting-Material an Ihr Rohr und Ihr Fluid anpassen, um Korrosion zu verhindern und eine langfristige Leistung sicherzustellen. Beginnen Sie mit den Grundlagen: Grundmaterialfamilie (316/316L, Duplex, Nickellegierung), Chloridexposition, Temperatur und ob Ihr System ein H2S-Rissrisiko aufweist. Wenn Sie unterschiedliche Materialien zwischen Rohr und Fitting verwenden, dokumentieren Sie warum und validieren Sie das galvanische/Korrosionsrisiko unter tatsächlichen Betriebsbedingungen. Für schnellen Materialgrad-Kontext und Zertifizierungserwartungen, siehe Rohrverbindungs- & Flanschmaterialgüten.

- Materialkompatibilität beeinflusst die chemische Beständigkeit und das langfristige Leckagerisiko.

- Die Verwendung derselben Legierungsfamilie für Rohre und Fittings reduziert Unbekannte. Wenn Sie Materialien mischen, testen Sie unter realen Bedingungen.

- Für geregelte oder hochriskante Anwendungen dokumentieren Sie die Wärmenummer-Rückverfolgbarkeit und das erforderliche MTC-Niveau (z. B. EN 10204 3.1, falls angegeben).

- Korrosionsbeständige Legierungen schützen die Betriebszeit, aber die Auswahl muss mit dem tatsächlichen Korrosionsmechanismus übereinstimmen (allgemeine Korrosion vs. Spannungsrisskorrosion vs. Sulfidrissbildung).

Tipp: In Chlorid-Anwendungen ist “316L” keine universelle Lösung. Temperatur, Chloridkonzentration und Spaltgeometrie bestimmen oft das Ergebnis. Wenn die Leckagefolgen hoch sind, behandeln Sie die Materialauswahl als technische Berechnung, nicht als Einkaufskurzschluss.

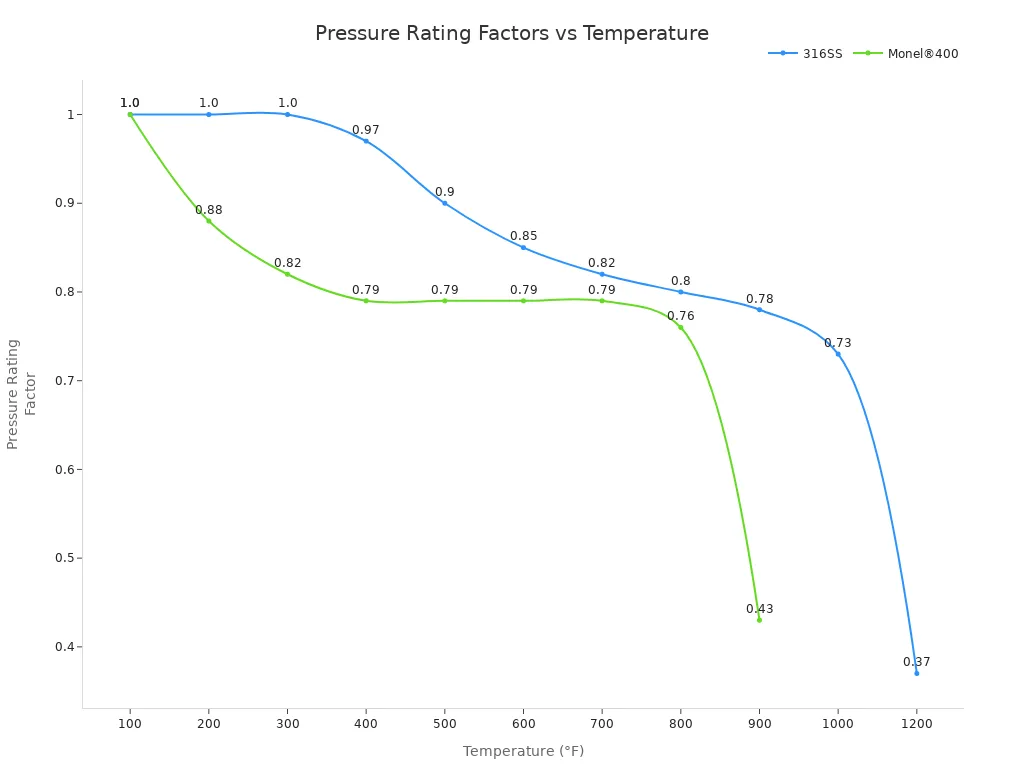

Druck- und Temperaturklassen

Sie müssen Fittings auswählen, die den Druck- und Temperaturanforderungen Ihres Systems entsprechen. Druckfestigkeitswerte basieren typischerweise auf dem Rohr, der Fittingserie und den Qualifikationstests des Anschlussstandards. Wenden Sie immer Temperaturabminderung gemäß den veröffentlichten Regeln des Herstellers an und berücksichtigen Sie Ihre Bemessungscode-Marge. Wenn Sie austenitische Edelstähle bei erhöhter Temperatur verwenden, beachten Sie, dass längere Exposition im Sensibilisierungsbereich das Korrosionsverhalten je nach Güte und Umgebung ändern kann.

| Temperatur (°F) | 316SS | Monel®400 |

|---|---|---|

| 100 | 1.00 | 1.00 |

| 400 | .97 | .79 |

| 800 | .80* | .76 |

| 1000 | .73* | n/a |

*Hinweis: Karbidausscheidung (Sensibilisierungsrisiko) kann bei bestimmten austenitischen Edelstählen im Bereich von etwa 800–1650°F auftreten, abhängig von Zeit-Temperatur, Güte und Umgebung. Behandeln Sie dies als werkstofftechnische Prüfung, wenn der Einsatz heiß und korrosiv ist – nicht als generelle “immer passiert”-Regel.

- Überprüfen Sie den maximalen Druck und Stoßdruck, dem das System ausgesetzt sein wird (einschließlich transienter Ereignisse).

- Bestätigen Sie die Bewertungsgrundlage von Fitting und Rohrleitung bei Temperatur (wenden Sie Abminderung an und überprüfen Sie die Grenzwerte des Dichtungsmaterials, wo Elastomere verwendet werden).

- Kontrollieren Sie Vibration und Seitenlast – mechanische Belastung kann Leckagen verursachen, selbst wenn die Druckbewertung “auf dem Papier ausreichend” ist.”

Installations- und Wartungsaspekte

Sie sollten bewährte Verfahren für Installation und Wartung befolgen, um Ihr System sicher und effizient zu halten. Die meisten Leckageprobleme sind prozedural: inkonsistentes Rohrschneiden/Entgraten, unvollständiges Einführen und unkontrolliertes Anziehen. Behandeln Sie die Installation als kontrollierten Prozess: definieren Sie Werkzeuge, Akzeptanzkriterien und Verifizierungsschritte (Dichtheitsprüfung, Sichtmarken, visuelle Inspektion).

- Lagern Sie Rohrleitungen und Fittings sauber und trocken; verschließen Sie Enden, um Kontamination zu verhindern.

- Verwenden Sie korrekte Schneid- und Entgratwerkzeuge; weisen Sie ovale oder zerkratzte Rohrenden zurück.

- Richten Sie die Rohrleitung natürlich am Fitting aus – “federn” Sie die Rohrleitung nicht in Position.

- Stützen Sie die Rohrleitung, um zyklische Biegung am Fitting zu verhindern.

- Dichtheitsprüfung in einem geeigneten Stadium (lokale Prüfung vor vollständiger Systemdruckbeaufschlagung, wenn praktikabel).

- Überprüfen Sie die Fittings regelmäßig auf Feuchtigkeitsmarkierungen, Vibrationsabrieb und Klemmkraftintegrität.

- Dokumentieren Sie die Nachbearbeitungsrichtlinie (was wiederverwendet werden kann, was ersetzt werden muss) für Ihre Fitting-Familie.

- Verwenden Sie Schulungen und eine definierte Installationsmethode (Drehmethode/Drehmomentmethode gemäß Hersteller) für Wiederholbarkeit.

Hinweis: Wenn Ihre Anlage wiederholt Leckagen aufweist, prüfen Sie zuerst die Installationsvariablen (Rohrvorbereitung, Einstecktiefe, Abstützung und Anziehverfahren). Die Verbindung zeigt Ihnen normalerweise, was sich geändert hat.

Zertifizierung und Rückverfolgbarkeit

Sie müssen Fittings mit geeigneten Zertifizierungen und Rückverfolgbarkeit für regulierte Branchen wählen. Das Ziel ist einfach: Sie müssen nachweisen können, welches Material Sie installiert haben, aus welcher Charge/Charge es stammt und welche Prüfungen durchgeführt wurden. EN 10204-Prüfdokumente werden häufig als Teil dieser Nachweiskette verwendet. Wenn Sie einen praktischen Leitfaden für MTCs benötigen, verweisen Sie auf Wie man ein Materialzertifikat (MTC) interpretiert.

| Kategorie | Erforderliches Dokument | Zustand |

|---|---|---|

| II, III, IV | Prüfzeugnis 3.1 EN 10204 | Zertifiziertes QM-System beim Werkstoffhersteller |

| II, III, IV | Prüfzeugnis 3.2 EN 10204 | Kein zertifiziertes QM-System beim Werkstoffhersteller |

| I | Prüfbericht 2.2 EN 10204 | Nicht zutreffend |

| Nicht zutreffend | Konformitätsbescheinigung 2.1 EN 10204 | Für andere Teile |

- Zertifizierungen wie ISO 9001 und PED können ein Qualitätsmanagementsystem unterstützen, ersetzen jedoch keine Teile-Rückverfolgbarkeit.

- Rückverfolgbarkeit (Chargennummer-/Loskontrolle) reduziert das Risiko bei Untersuchungen und Reparaturarbeiten.

- Für kritische Anwendungen: Fordern Sie die Dokumentation bereits im RFQ-Stadium an und überprüfen Sie sie bei der Wareneingangskontrolle – bevor Teile ins Lager gelangen.

Tipp: Wenn Sie ein Fitting nicht auf seine Materialprüfergebnisse zurückführen können, können Sie seinen Einsatz in einer regulierten Untersuchung nicht rechtfertigen. Behandeln Sie die Dokumentation als Teil des Produkts.

Vorteile der Verwendung der richtigen Rohrverschraubungen

Sicherheit und Leckagevermeidung

Die Verwendung der richtigen Rohrverschraubungen hält Ihr System sicher und verhindert Leckagen.

Leckagevermeidung ist nicht nur eine Kostenfrage; sie ist eine Frage der Personen- und Prozesssicherheit (chemische Exposition, Brandrisiko, Kontamination und ungeplante Stillstände). Die zuverlässigste Verbesserung besteht darin, die Verschraubungsfamilie an die Aufgabe anzupassen und dann eine wiederholbare Installations- und Verifizierungsmethode durchzusetzen.

- Sie reduzieren die Exposition und das Auslaufrisiko, indem Sie chronisches Schwitzen verhindern.

- Sie senken die Wahrscheinlichkeit eines plötzlichen Verbindungsversagens, indem Sie Seitenlast und Haltereserve kontrollieren.

- Sie verbessern die Inbetriebnahmequalität, wenn Gewindestandards und Installationsschritte standardisiert sind.

Tipp: Bei wiederholten Leckagen an einer Stelle prüfen Sie die Verlegung/Unterstützung und verifizieren Sie den Anschlussstandard, bevor Sie Marken oder Materialien wechseln.

Betriebseffizienz und Kosteneinsparungen

Richtige Rohrverbindungen verbessern die Effizienz und reduzieren Nacharbeit.

Der Kostentreiber in den meisten Anlagen ist nicht die Verbindung selbst; es ist die Technikerzeit, die Nachprüfzeit und der Produktionsausfall. Wenn Sie eine Verbindungsfamilie mit einer kontrollierten Installationsmethode und klaren Abnahmeprüfungen verwenden, reduzieren Sie die “Nacharbeitsschleife” während der Inbetriebnahme.

- Sie minimieren Stillstandszeiten durch weniger Nacharbeiten und wiederholte Dichtheitsprüfungen.

- Sie reduzieren Ausschuss durch Standardisierung von Rohrvorbereitungswerkzeugen und Abnahmekriterien.

- Sie vereinfachen die Wartung durch Begrenzung der Anzahl von Verbindungsfamilien vor Ort.

| Vorteil | Wie es Ihnen hilft |

|---|---|

| Weniger Leckagen | Weniger Nacharbeit und weniger ungeplante Wartung |

| Geringere Wartungskosten | Weniger Nacharbeiten und wiederholte Drucktests |

| Bessere Systemstabilität | Vorhersehbarere Leistung unter Zyklen und Vibration |

Langlebigkeit und Systemleistung

Die Auswahl der richtigen Fittings erhöht die Systemlebensdauer und -leistung.

Die Langlebigkeit der Verbindung wird durch kontrollierte Spannung bestimmt: Korrosionsrisiko, Vibration, thermische Zyklen und Seitenlast. Wenn Sie den richtigen Verbindungstyp wählen und ihn mit einer wiederholbaren Methode installieren, reduzieren Sie das langfristige Leckagerisiko und halten die Leistung stabil.

- Sie erhalten die Dichtspannung, indem Sie Rohrbewegung und Biegebelastung an der Verbindung vermeiden.

- Sie reduzieren korrosionsbedingte Leckagen, indem Sie die Legierung an die Umgebung anpassen.

- Sie verbessern die Nachvollziehbarkeit, indem Sie Zertifizierung und Rückverfolgbarkeit spezifizieren.

Hinweis: Ein gut gewähltes Fitting reduziert die Wahrscheinlichkeit eines Lecks, aber ein gut kontrollierter Installationsprozess macht diese Wahrscheinlichkeit reproduzierbar.

Sie müssen das richtige Rohrverbinder-Fitting für Sicherheit, Zuverlässigkeit und Leistung wählen. Jeder Typ – Kompressions-, mechanischer Greif-, Gewinde-, Kegel- und Gewinde-, Steck- und Schlauchverbinder – erfüllt einen spezifischen Zweck. Prüfen Sie die Anforderungen Ihres Systems (Medium, Temperatur, Druck, Vibration, Zertifizierung), standardisieren Sie dann Installation und Verifizierung. Wenn Sie ein auditfähiges Schulungs-/Installations-Framework benötigen, können Branchenressourcen und strukturierte Schulungen die Ausfallraten bei der Inbetriebnahme reduzieren.

| Wichtiger Schritt | Warum es wichtig ist |

|---|---|

| Standardisieren und prüfen | Verhindert Verwechslungen und verbessert die Reproduzierbarkeit |

| Materialien auswählen | Steuert Korrosions- und Rissrisiko |

| Kennwerte bestätigen | Sichert Druck-/Temperaturreserve mit Derating |

| Überprüfung anhand einer standardisierten Testbasis | Unterstützt messbare Leistungserwartungen |

Überprüfen Sie stets Ihre Systemanforderungen und konsultieren Sie vertrauenswürdige Herstellerhandbücher und Normen vor der Installation, insbesondere bei hohen Anforderungen an Druck, Toxizität oder Reinheit.

FAQ

Was ist der wichtigste Faktor bei der Auswahl von Rohrverschraubungen für Ihre Systeme?

Sie sollten die Fitting-Familie an die Betriebsbedingungen anpassen: Druck, Temperatur, Vibration/Seitenlast und Fluidchemie. Überprüfen Sie dann den Anschlussstandard (Gewindeart oder Rohrverbindungsfamilie) und definieren Sie eine wiederholbare Installations-/Prüfmethode.

- Bestätigen Sie Druck und Temperatur mit Drosselungsregeln

- Überprüfen Sie die Materialkompatibilität (einschließlich Elastomerdichtungen, falls verwendet)

- Standardisieren Sie Gewindearten und Fitting-Familien in der gesamten Anlage

Wie verhindert man Leckagen in Fluidanlagen?

Sie verhindern Leckagen durch Kontrolle von Auswahl, Installationsvariablen und Verifizierung. In der Praxis ist die schnellste Verbesserung, Rohrvorbereitungswerkzeuge zu standardisieren, vollständiges Einsetzen bis zur Schulter vorzuschreiben, eine definierte Anziehungsmethode (Drehung/Drehmoment gemäß Hersteller) zu verwenden und einen Lecktest mit dokumentierter Abnahme durchzuführen.

- Verwenden Sie die richtige Fitting-Familie für Vibration und zyklische Belastung

- Nach der vorgegebenen Methode (Umdrehungen/Drehmoment) anziehen und Kontrollmarkierungen verwenden

- Rohrleitung abstützen und Querkräfte an der Verbindung vermeiden

Können Sie Rohrverschraubungen in Ihren Systemen wiederverwenden?

Einige Komponenten können wiederverwendet werden, aber die Wiederverwendbarkeit hängt von der Fitting-Familie und den Prüfergebnissen ab. Als technische Maßnahme definieren Sie eine Wiederaufbereitungsrichtlinie: was wiederverwendet werden kann (Körper/Mutter), was ersetzt werden muss (Dichtelemente/Ferrule, wo vorgeschrieben) und welche Prüfkriterien Teile ablehnen (Gewindeschäden, Fressen, Verformung oder Defekte im Bissbereich).

- Dichtflächen, Gewinde und Rohr-Bissbereiche prüfen

- Ersetzen Sie alle verformten Dichtelemente gemäß den Anforderungen der Fitting-Familie

- Nicht wiederverwenden, wenn die Sicherheitsreserve Ihres Systems von einer perfekten Dichtung abhängt

Warum benötigen verschiedene Systeme unterschiedliche Werkstoffe für Rohrverbindungen?

Verschiedene Systeme versagen durch unterschiedliche Mechanismen: allgemeine Korrosion, Loch-/Spaltkorrosion, Spannungsrisskorrosion, Sulfidrisskorrosion oder Dichtungsverschlechterung. Die Materialauswahl muss dem dominierenden Mechanismus bei der tatsächlichen Temperatur und Chemie entsprechen, nicht nur der “typischen” Betriebsbezeichnung.

- Korrosive Medien erfordern beständige Legierungen und korrekten Oberflächenzustand

- Hochtemperatursysteme erfordern eine Leistungsreduzierung und Sensibilisierungsbewusstsein

- H2S-Umgebungen können MR0175/ISO 15156-Materialgrenzen erfordern

Wie verbessern Zertifizierungen die Sicherheit in Ihren Systemen?

Zertifizierungen und Rückverfolgbarkeit liefern den Nachweis, dass das installierte Material der Konstruktion entspricht und dass erforderliche Prüfungen durchgeführt wurden. Für kritische Anwendungen sollten Sie Chargen-/Schmelzenrückverfolgbarkeit und das korrekte Prüfdokumentenniveau (z. B. EN 10204 3.1, falls spezifiziert) fordern.

- Rückverfolgbarkeit unterstützt Untersuchungen und Reparaturkontrolle

- Prüfdokumente liefern Prüfergebnisse, die der gelieferten Charge zugeordnet sind

- Wareneingangsprüfung ist der Punkt, an dem Dokumentation versteckte Risiken verhindert

Wie vermeidet man gewindebedingte Leckagen bei der Verwendung von NPT- oder ISO/BSP-Rohrgewinden?

Sie vermeiden Gewindeleckagen, indem Sie den exakten Gewindestandard bestätigen und die korrekte Dichtungsmethode für diesen Standard verwenden. Behandeln Sie “1/4 Zoll Rohrgewinde” als unvollständige Information: Verifizieren Sie Gewindeform und Konus mit Lehren, stellen Sie korrekte Gewindeeingriffslänge sicher und wenden Sie Dichtmittelrichtlinie nur dort an, wo sie spezifiziert und mit dem Fluidservice kompatibel ist.

- Überprüfen Sie die Norm (z. B. NPT nach ASME B1.20.1 vs. ISO 7-1 Formen)

- Zwingen Sie nicht passende Gewinde nicht; sie können sich fest anfühlen, aber lecken

- Dokumentieren Sie die Dichtmittelrichtlinie nach Anwendung (Flüssigkeit/Gas/Sauerstoffreinheit)