Die Auswahl und Installation der richtigen Pneumatik-Anschlüsse im Jahr 2025 erfordert sorgfältige Aufmerksamkeit auf Qualität, Kompatibilität und Anwendungsanforderungen. In realen Anlagen zeigt sich “Qualität” als messbare Kontrollen: korrekte Gewindeform, vorhersehbares Drehmomentverhalten, stabiler Rohrgriff und Dichtungsmaterialien, die Ihrem Medium und Temperaturbereich entsprechen. Richten Sie Ihren Ansatz an anerkannten pneumatischen Sicherheits- und Konstruktionsrichtlinien aus (zum Beispiel, ISO 4414) und Reinheitsklassen für Druckluft (ISO 8573-1), damit Ihre Fittings nicht zum Schwachpunkt werden. Wenn Sie Edelstahlfittings spezifizieren, behandeln Sie “Edelstahl” als Familie: Wählen Sie Güteklasse + Dichtungstyp basierend auf Korrosionsart, Reinigungschemikalien und Chloridexposition, anstatt davon auszugehen, dass jeder Edelstahl funktioniert.

Zwei praktische Datenpunkte, die neue Besitzer oft überraschen:

- Leckagen sind oft die größte “versteckte Belastung” in Druckluftsystemen. Schlecht gewartete Systeme können in der Größenordnung von 20%–30% der Luftkapazität durch Leckage verlieren; ein gut gewartetes Ziel liegt typischerweise unter 10% (U.S. DOE Leckage-Faktenblatt; Compressed Air Challenge-Quellenbuch).

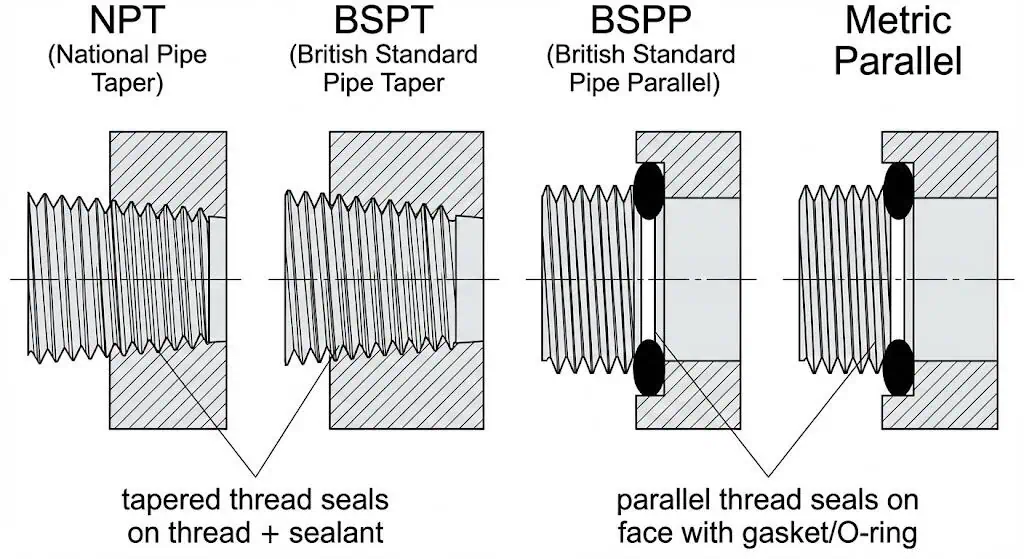

- Viele “rätselhafte Leckagen” lassen sich auf Unstimmigkeiten in den Normen (NPT vs. BSPT/BSPP vs. metrisch) oder auf Toleranzen des Rohraußendurchmessers/Schnittqualität zurückführen. Sobald Sie diese mit Messlehren und dokumentierten Spezifikationen festlegen, sinkt die Fehlersuchezeit deutlich.

Nutzen Sie diesen Leitfaden, um fundierte Entscheidungen für neue pneumatische Projekte und Systemupgrades zu treffen, mit Auswahllogik, Installationsprüfungen und Leckageortungsschritten, die Sie auf der Werkstatt ausführen können.

Grundlagen pneumatischer Fittings

Was sind pneumatische Fittings?

Pneumatische Fittings verbinden und steuern den Luftstrom in einem pneumatischen System. Sie verwenden diese Komponenten, um Rohre, Schläuche, Verteiler, Ventile, Zylinder und Instrumente zu verbinden, während Sie drei Ausfallarten managen: Leckage, Herausziehen/Abblasen und Kontaminationseintritt. Ein Fitting wird üblicherweise spezifiziert durch (1) Rohrgröße (oft Außendurchmesser), (2) Anschlussgewindetyp, (3) Dichtungsdesign (O-Ring, Dichtung, Metall-zu-Metall, Gewindedichtmittel) und (4) Materialkompatibilität von Körper/Dichtung.

Hier ist ein kurzer Überblick über gängige Fittingtypen und ihre Verwendungen (für Namenskonventionen und typische Formen, siehe große pneumatische Kataloge wie SMC KQ2 One-Touch-Fittings):

| Art der Fitting | Funktion | Anwendungen |

|---|---|---|

| Gerade | Verbinden Sie zwei Abschnitte von Schlauch/Schlauch in einer geraden Linie | Verlängerung von Schlauchleitungen, Anschluss an Aktoren, Reparatur einer beschädigten Strecke |

| Ellenbogen | Leitet den Luftstrom um Hindernisse herum | Biegungen in Luftwegen, Verlegung in engen Paneelen, Vermeidung von geknickten Schläuchen |

| T-Stück (T) | Teilt oder kombiniert den Luftstrom | Versorgung von zwei Zweigen, Hinzufügen eines Abzweigpunkts für Manometer/Regler |

| Union | Verbinden Sie zwei Schläuche und ermöglichen Sie einfachere Wartung | Wartungszugang, modulare Baugruppen |

| Reduzierstück | Übergänge zwischen Rohrgrößen | Lokale Strömungs-/Raumbeschränkungen, Instrumentenabzweige |

| Trennwand | Durchführungsverbindung durch eine Platte/Wand | Schaltschränke, Maschinenschutz, saubere Verlegung |

| Y-Verteiler | Teilt den Fluss mit weniger Turbulenzen als ein scharfes T-Stück | Niedrigere Druckverlustaufteilungen, glattere Verlegung |

| Schwenk-/Drehgelenk | Ermöglicht Rotation zur Reduzierung von Schlauchverdrehung | Roboter-EOT, bewegliche Zylinder, vibrationsanfällige Leitungen |

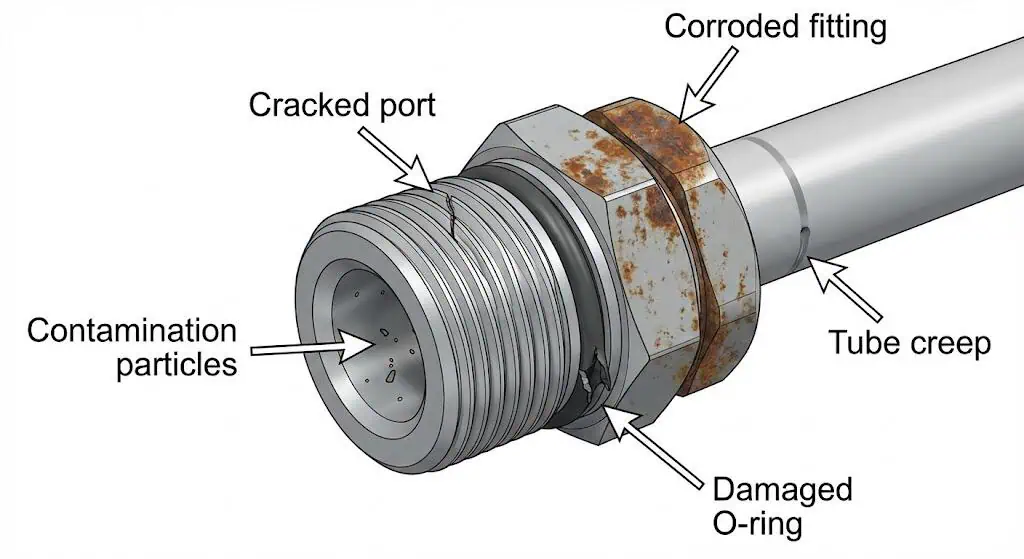

Viele Pneumatik-Fittings verwenden Elastomerdichtungen (oft NBR oder FKM), um eine leckagebeständige Verbindung zu schaffen; die Dichtungsauswahl begrenzt häufig Temperatur- und Chemikalienbeständigkeit stärker als das Metallgehäuse. Steckverbinder sind als Produktfamilie in ISO 14743. standardisiert. Für Gewinde nicht raten: NPT ist definiert durch ASME B1.20.1; BSPT/BSPP entsprechen üblicherweise ISO 7-1 und ISO 228-1. “Fast passende” Gewinde sind eine häufige Leckageursache.

Warum die richtige Auswahl wichtig ist

Die richtige Auswahl von Pneumatik-Fittings gewährleistet zuverlässige Leistung und Sicherheit in Ihrem Pneumatiksystem. Falsche Fittings zeigen sich als Druckinstabilität, höhere Kompressorlaufzeit, störanfällige Zylinderfehler und vermeidbare Wartung. Die Auswahl betrifft nicht nur “passt es”, sondern dokumentierte Kompatibilität: Gewindestandard, Rohr-Außendurchmesser-Toleranz und die Grenzen des Dichtungsmaterials.

Passen Sie den Fittingtyp an Ihre Anwendung an. Zum Beispiel:

- Push-to-Connect (Push-in)-Fittings sind für schnellen Zusammenbau und Servicezugang ausgelegt, hängen jedoch stark von der Schnittqualität des Rohrs und der Außendurchmessertoleranz ab.

- Gewindefittings bieten eine robuste Schnittstelle, wenn Sie den Gewindestandard und die Dichtungsmethode kontrollieren (konische Gewinde erfordern in der Regel ein für Ihr Medium geeignetes Dichtmittel).

- Kompressionfittings liefern wiederholbare, hochintegritätsverbindungen, wenn sie gemäß der Herstellermontagemethode installiert werden (üblich in Instrumentierung und Schalttafeln).

- Gewindefittings eignen sich für Weichschläuche und leichte Anwendungen, wenn sie korrekt gesichert und gegen Abziehen gesichert werden können.

- Schnellkupplungen unterstützen Werkzeugwechsel und Wartung und sind nach Familien wie ISO 6150.

Praxisfall (Normeninkompatibilität): Eine Verpackungslinie hatte wiederkehrende Leckagen an einem “1/4 Zoll”-Anschluss. Die Ursache war eine gemischte NPT-Gewindebuchse in einem BSPP-Gewindestutzen. Sie schraubte sich “weit genug” ein, um einen schnellen Seifentest zu bestehen, lockerte sich jedoch unter thermischer Zyklisierung und Vibration. Lösung: Gewinde mit Lehren prüfen, Anschlüsse standardisieren (oder den korrekten Adapter verwenden) und Gewindeart in der Stückliste und Zeichnung dokumentieren. Referenzpunkte: ASME B1.20.1 (NPT), ISO 7-1 (BSPT), ISO 228-1 (BSPP).

Tipp: Prüfen Sie stets die Kompatibilität von Gewinden, Rohr-Außendurchmesser-Toleranz und Dichtungsmaterial mit dem Rohrleitungssystem und den Betriebsbedingungen Ihrer Pneumatik-Anlage. Bei schlechter Luftqualität (Wasser/Öl/Partikel) adressieren Sie zuerst die Filtration/Trocknung – die Dichtungslebensdauer hängt davon ab (ISO 8573-1).

Arten von Pneumatik-Fittings

Sie müssen die Hauptarten von Pneumatik-Fittings verstehen, um die richtige Lösung für Ihr System zu wählen. Jeder Typ bietet einzigartige Vorteile und funktioniert am besten in bestimmten Situationen. Das “beste” Fitting ist dasjenige, das den Betriebsbedingungen (Druck, Temperatur, Vibration, chemische Belastung) entspricht und von Ihrem Personal vor Ort mit den verfügbaren Werkzeugen konsistent montiert werden kann.

Push-to-Connect

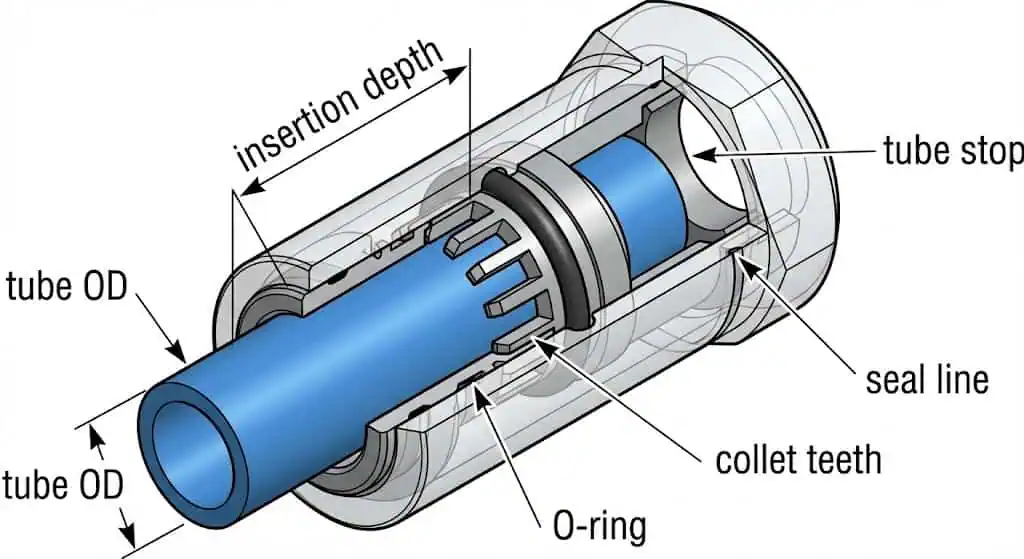

Push-to-Connect-Fittings ermöglichen die schnellste und einfachste Installation. Sie schieben das Rohr in das Fitting, bis es anstößt; eine interne Spannhülse greift das Rohr und eine Elastomerdichtung kontrolliert die Leckage. Diese Familie ist abgedeckt durch ISO 14743. In der Praxis hängt die Leistung von der Rohr-Außendurchmesser-Toleranz, Ovalität, Oberflächenbeschaffenheit und einem rechtwinkligen, gratfreien Schnitt ab.

- Werkzeugfreie Montage spart Zeit und reduziert Nacharbeit, wenn Leitungen häufig gewartet werden.

- Wiederverwendbar in vielen Fällen, aber nur, wenn das Rohrende sauber nachgeschnitten wird und die Armatur keine Spannbuchsen-/Dichtungsschäden aufweist.

- Am besten geeignet für Anwendungen, bei denen die Rohrvorbereitung kontrolliert und Querkräfte vermieden werden können; fügen Sie Halterungen oder Querschotte hinzu, um eine Biegung des Rohrs direkt an der Armatur zu vermeiden.

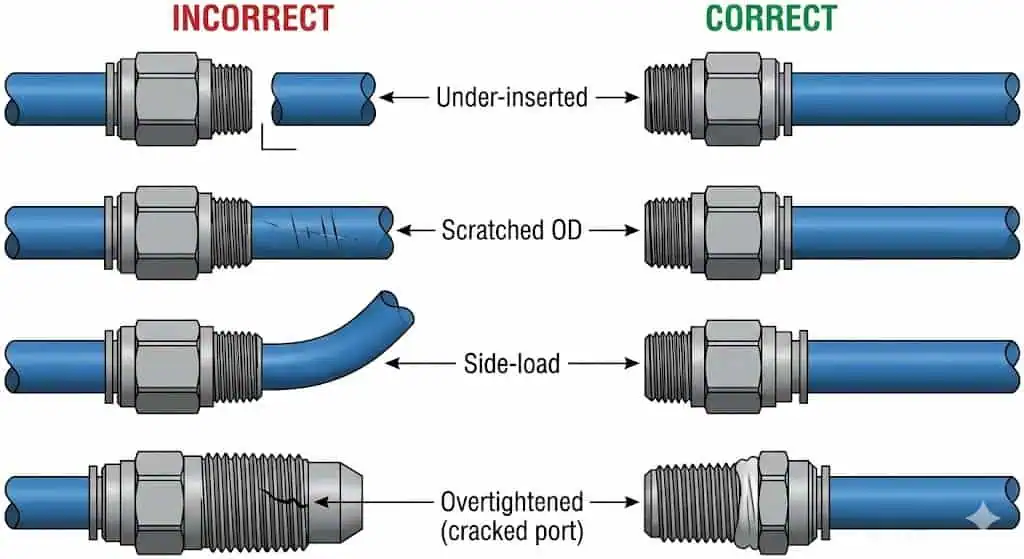

Praxisfall (Rohrvorbereitung): Eine Pick-and-Place-Zelle hatte intermittierende Zylinder-“Langsamausfahren”-Alarme. Kein offensichtliches Leckgeräusch. Das Problem war Mikroleckagen an mehreren Steckarmaturen, verursacht durch schräge Rohrschnitte und leichte Kratzer auf der Rohr-Außenseite durch ein Teppichmesser. Lösung: Verwenden Sie einen geeigneten Rohrschneider, entgraten Sie leicht, blasen Sie Späne aus, markieren Sie die Einstecktiefe und schneiden Sie jedes Rohrende nach, das entfernt wurde. Nach der Nacharbeit stabilisierte sich der Druck und die Zykluszeitschwankungen verschwanden.

Tipp: Wenn Sie eng verlegen müssen, vermeiden Sie es, eine Rohrbiegung unmittelbar an der Armatur zu erzwingen. Verwenden Sie eine Winkelarmatur oder fügen Sie einen kurzen geraden “Entlastungs”-Abschnitt hinzu, damit die Dichtlinie nicht querkraftbelastet wird.

Kompression

Kompressionarmaturen bieten eine druckfeste, starke Dichtung. Sie ziehen eine Mutter an, um eine Spannhülse (oder einen Satz Spannhülsen) auf das Rohr zu drücken, wodurch eine wiederholbare Dichtung und Rohrgriff entsteht. Diese Bauart ist in Schalttafeln und Instrumentierung üblich, da sie bei korrekter Montage Vibrationen gut toleriert. Die kritische Kontrolle ist die Montagemethode: Befolgen Sie die Herstellerangaben “Umdrehungen nach handfest” oder den Messansatz, anstatt sich auf das Gefühl zu verlassen.

- Langlebig und zuverlässig, wo Sie eine mechanisch stabile Verbindung wünschen.

- Starke Wahl für langfristige Installationen in Steuerschränken, Prüfständen und Instrumentierung.

- Erfordert korrektes Rohrmaterial/Härte und sorgfältige Montage; die Wiederverwendung von Überwurfmuttern (Ferrules) ist ein bekannter Ausfallgrund.

Belegpunkt: Die meisten seriösen Kompressionssysteme veröffentlichen eine explizite Montagemethode (Beispiel: “Mutterposition markieren, dann X Umdrehungen über handfest anziehen”), da das Drehmoment allein je nach Schmierung und Gewindezustand variiert. Siehe ein repräsentatives Beispiel aus der Parker A-LOK Instrumentenarmaturen-Anleitung (Parker Instrumentenarmaturen-Übersicht).

| Fitting-Typ | Hauptmerkmale | Eignung |

|---|---|---|

| Push-to-Connect | Werkzeugfrei, wartungsfreundlich, empfindlich gegenüber Rohrvorbereitung | Schnelle Montage/Demontage und häufige Wechsel |

| Kompression | Mechanisch stabil, wiederholbar bei korrekter Montage | Paneele, Instrumentierung, Langzeitinstallationen |

Gewindestutzen (Barbed)

Gewindefittings mit Widerhaken sorgen für eine dichte Verbindung mit Weichschlauch. Man schiebt den Schlauch über den Widerhaken; die Haltbarkeit hängt vom Schlauchmaterial, der Wandstärke, der Temperatur und der Befestigungsmethode ab. Widerhakenverbindungen können bei niedrigem Druck gut funktionieren, sollten aber nicht als “einmalig und vergessen” behandelt werden, wenn die Leitung Hitze, Vibration oder Zugbelastungen ausgesetzt ist.

- Eine höhere Abreißfestigkeit erfordert den richtigen Schlauch + ordnungsgemäße Befestigung..

- Geringere Kosten und einfache Hardware; gut für Weichschlauch und schnelle Prototypen.

- Verwenden Sie Klemmen, wo angebracht; dokumentieren Sie Klemmentyp und Anziehdrehmoment, wenn die Verbindung sicherheitskritisch ist.

Praxisfall (Abreißen): Ein Wartungsteam ersetzte einen Steckfitting durch einen Widerhaken “zur Vereinfachung”. Unter Vibration löste sich der Weichschlauch über zwei Schichten vom Widerhaken und ließ Luft entweichen, was die Leitung stoppte. Lösung: Wiederherstellung des korrekten Fittingtyps oder Neukonstruktion mit ordnungsgemäßem Schlauchwiderhaken + Klemme + Zugentlastung sowie Beseitigung der Zugbelastung an der Verbindung.

Mit Gewinde

Gewindefittings bieten eine starke, leckdichte Verbindung, wenn Gewindenorm und Dichtungsmethode übereinstimmen. Die häufigsten Ursachen für Gewindelecks sind (1) gemischte Normen und (2) falsche Dichtungsmethode für den Gewindetyp. NPT ist ein konisches Gewindesystem, definiert durch ASME B1.20.1 und stützt sich typischerweise auf Gewindeverformung plus ein geeignetes Dichtmittel. BSPP-Gewinde (ISO 228-1) sind parallel und dichten normalerweise mit einer Dichtung/O-Ring an einer Fläche oder Schulter, nicht an den Gewinden.

- Geeignet für höherdruckbetrieb, wenn korrekt spezifiziert und montiert.

- Häufig verwendet, wo Armaturen Vibrationen und mechanische Beanspruchung widerstehen müssen.

- Verwendet zum Verbinden von pneumatischen Winkelarmaturen, pneumatischen T-Armaturen und pneumatischen Geradearmaturen – vorausgesetzt, die Anschlussgewinde sind standardisiert und dokumentiert.

Schnellkupplung

Schnellkupplungsarmaturen ermöglichen das sofortige Verbinden oder Trennen von Leitungen. Verwenden Sie sie, wenn Sie Werkzeuge oder Vorrichtungen wechseln müssen, ohne das gesamte System zu entleeren. Neben Leckagen achten Sie auf Strömungsbeschränkung und Kontaminationskontrolle (Staubkappen sind in Werkstätten wichtig). Produktfamilien und Austauschbarkeit werden durch Normen wie ISO 6150.

- Schnelle Werkzeugwechsel und sicherere Wartungsroutinen.

- Zuverlässige Dichtung für häufige Verbindungs-/Trennzyklen bei Sauberhaltung.

- Häufig in Montagelinien, Prüfstationen und Wartungsanschlüssen.

Hinweis: Wenn Schnellkupplungen in staubigen oder Spülbereichen verwendet werden, geben Sie Schutzabdeckungen/-stopfen an und definieren Sie einen Reinigungsschritt vor dem Wiederverbinden – Kontamination ist eine Hauptursache für Störleckagen und Festfressen.

Sie kombinieren oft verschiedene Arten von Pneumatikfittings, wie Pneumatikwinkel- und Pneumatik-T-Fittings, um komplexe Systeme aufzubauen. Das Verständnis der Arten von Pneumatikfittings hilft Ihnen, die besten Fittings für Ihre Anforderungen auszuwählen, ohne eine Wartungsfalle zu schaffen.

Pneumatikfitting-Auswahlleitfaden

Bewertung der Anwendungsanforderungen

Sie müssen Ihre Anwendungsanforderungen bewerten, bevor Sie Pneumatikfittings auswählen. Dieser Schritt verhindert zwei teure Fehler: Unterdimensionierung (Leckagen, Ausreißen, Ausfälle) und Überdimensionierung (unnötige Kosten und Lieferzeit). Dokumentieren Sie diese Eingaben im Arbeitsbegleitschein oder Stückliste, damit das “Warum” nach einem Schichtwechsel nicht verloren geht:

- Anwendungsumgebung (innen/außen, Spülchemikalien, Salzlufteinfluss, UV-Belastung, Staub)

- Pneumatikschlauchtyp und -material (Außendurchmesser-Toleranz, Härte, Biegeradius)

- Erforderlicher Durchfluss und zulässiger Druckabfall (besonders für schnelle Zylinder)

- Druckanforderungen (normal, Spitze und eventuelle Druckspitzen)

- Anschlussgröße und Abmessungen (Spielräume, Schraubenschlüsselzugang, Wartungsraum)

- Besondere Merkmale (Schnellkupplung, Schwenkanschluss, Durchführungsanschluss, Spannzangenverriegelung)

- Konformitätsanforderungen (Lebensmittel-/Pharmahygiene, Reinraum, PED/ATEX-Dokumentation bei Anwendbarkeit)

- Anforderungen an statische oder schwenkbare Anschlüsse und Vibrationsbelastung

Nachweispunkt (Leckageökonomie): Wenn Sie die Leckrate nicht messen, raten Sie. Ein gängiger Richtwert ist, dass gut gewartete Systeme die Leckage unter ~10 % halten, während schlecht gewartete Systeme ~20 %–30 % der Kompressorleistung verlieren können (U.S. DOE). Die Auswahl und Installationsqualität der Anschlüsse beeinflusst diese Leckage direkt.

Tipp: Passen Sie den Anschluss immer an Ihre Rohrspezifikation und Ihre Umgebung an. Wenn Sie kein Rohrdatenblatt mit Außendurchmesser-Toleranz haben, behandeln Sie die Anwendung als hochriskant und standardisieren Sie zuerst das Rohr.

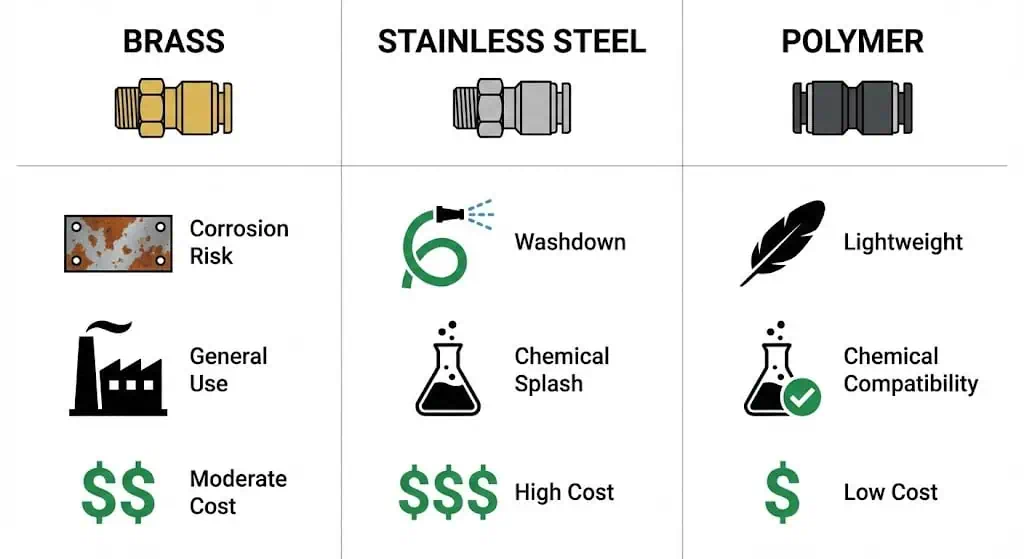

Materialauswahl für die Leistung

Die Auswahl des richtigen Materials für Pneumatikfittings beeinflusst Haltbarkeit und Sicherheit. Trennen Sie “Gehäusematerial” von “Dichtungsmaterial”. Ein Edelstahlgehäuse kann trotzdem lecken oder reißen, wenn die Dichtung falsch ist oder das Gewinde nicht passt. Verwenden Sie die folgende Tabelle als praktischen Ausgangspunkt und bestätigen Sie dann mit dem Datenblatt des Lieferanten für Ihre genaue Serie.

| Material | Wesentliche Eigenschaften | Anwendungen |

|---|---|---|

| Messing | Gute Korrosionsbeständigkeit, stark, spanbar; achten Sie auf Ammoniak-/Amin-Exposition bei einigen Messingen (typische technische Vorsicht) | Allgemeine industrielle Druckluft, Innenautomation, viele Trockenluftanwendungen |

| Rostfreier Stahl | Hohe Korrosionsbeständigkeit hängt von Güte und Umgebung ab; gute Wahl für Waschvorgänge und chemische Exposition bei korrekter Spezifikation (siehe Edelstahlauswahlrichtlinien wie Nickel Institute design guidelines) | Lebensmittel-/Pharmawaschvorgänge, chemische Verarbeitung, Marine-/Küstennähe, korrosive Atmosphären |

| Fluoropolymer | Hervorragende chemische Beständigkeit; Temperaturgrenze meist durch Dichtungsdesign und Schlauchmaterial bestimmt | Halbleiter, analytische Instrumente, aggressive Chemikalien (Permeationsgrenzen bestätigen) |

| Polyurethan | Flexibel, abriebfest; Temperatur- und Ölverträglichkeit prüfen | Automatisierung, Automobil, Verpackung, bewegliche Werkzeuglinien |

| Nylon | Leicht, stark; kann je nach Güteklasse feuchtigkeits-/temperatursensitiv sein | Materialhandhabung, Textil, allgemeine Pneumatik |

| Polyethylen | Flexibel, chemikalienbeständig, kostengünstig; Druckfestigkeit für Ihre Wandstärke bestätigen | Niedrig-/Mitteldruck-Luftverteilung zu Endgeräten |

Edelstahlfittings werden oft spezifiziert, um Korrosionsrisiko zu reduzieren und Reinigung zu vereinfachen, aber “Edelstahl” ist kein universeller Pass. Für chloridreiche Umgebungen ist die Güteklassenauswahl wichtig (Lochkorrosion/Spaltkorrosion-Verhalten variiert je nach Legierungsfamilie; siehe Auswahl- und Anwendungshinweise). Wenn Sie Sunhy's Edelstahlfittings (oder einen beliebigen Lieferanten) bewerten, fordern Sie die genaue Werkstoffgüte, Dichtungsmaterial und das Druck-/Temperatur-Klassifizierungsblatt an und prüfen Sie, ob Sie PED-Dokumentation für Druckgeräte in der EU benötigen (PED-Überblick).

Hinweis: Dichtungsmaterial ist oft die versteckte Grenze. Beispielsweise haben NBR und FKM unterschiedliche Temperatur- und Chemikalienbeständigkeitsbereiche; verwenden Sie veröffentlichte Elastomer-Leitfäden (z.B., Parker O-Ring-Handbuch) und bestätigen Sie mit dem Fitting-Serien-Datenblatt.

Dimensionierung und Kompatibilität

Richtige Dimensionierung und Kompatibilität gewährleisten sichere, effiziente pneumatische Fitting-Verbindungen. Falsche Dimensionierung verursacht Leckagen, Herausziehen und instabile Zylindergeschwindigkeit. “Fast richtig” ist nicht korrekt – Rohr-Außendurchmesser-Toleranz und Einstecktiefe sind Teil der Spezifikation.

- Wählen Sie zunächst die Schlauchgröße basierend auf Durchfluss, Ansprechzeit und zulässigem Druckabfall.

- Wählen Sie Fittings, die zum Außendurchmesser (OD) des Schlauches und dem verwendeten Schlauchstandard/-serie passen.

- Berücksichtigen Sie den Innendurchmesser (ID) des Schlauches, da dieser den Luftstrom und Druckabfall beeinflusst.

- Stellen Sie die Kompatibilität zwischen Schlauch und Fittings sicher, um Leckagen zu verhindern und die Systemsicherheit zu gewährleisten.

- Überprüfen Sie doppelt, ob die Fittings zum Gewindetyp des Anschlusses (NPT vs BSPT/BSPP vs metrisch) und etwaigen Dichtflächenanforderungen passen.

Praxisfall (OD-Toleranz): Eine nachgerüstete Maschine verwendete “8 mm”-Schläuche aus unbekannter Quelle. OD-Variation und Ovalität verursachten Mikroleckagen an Steckfittingen, die erst nach dem Aufwärmen des Schlauches auftraten. Lösung: Standardisieren Sie Schläuche auf eine dokumentierte Spezifikation, schneiden Sie Enden neu und ersetzen Sie beschädigte Spannhülsen/Dichtungen. Der Schnelltest ist einfach: Messen Sie mehrere Schläuche (mehrere Orientierungen) mit einer Schieblehre und vergleichen Sie mit der Toleranzbandbreite des Lieferanten.

Praktischer Tipp: Nachdem Sie den Schlauch vollständig eingeschoben haben, ziehen Sie ihn leicht zurück, um die Spannhülse zu setzen, und markieren Sie den Schlauch an der Fittingkante. Bei Inspektionen zeigt die Markierung sofort an, ob der Schlauch herausgekrochen ist.

Gewindetyp und Normen

Gewindeart und Normen beeinflussen Systemkompatibilität und Leckagevermeidung. Gewindebezeichnungen sind nicht austauschbar. Verwenden Sie Lehren und eine Normreferenz und dokumentieren Sie die Gewindeart direkt in der Zeichnung/Stückliste. Eine Kurzreferenz:

| Gewindeart | Merkmale | Anwendungen |

|---|---|---|

| NPT | Konisch; dichtet typischerweise am Gewinde mit Dichtmittel; definiert durch ASME B1.20.1 | Nordamerikanische Industrie-Pneumatik, Anschlüsse im Sanitärstil |

| BSP | BSPT (konisch) entspricht oft ISO 7-1; BSPP (parallel) entspricht ISO 228-1 und dichtet üblicherweise mit einer Dichtung/O-Ring an einer Flanschfläche | EU/UK/Asien Pneumatik, Verteileranschlüsse, viele importierte Komponenten |

| Metrisch | ISO-Metrikgewinde gemäß ISO 261 und Toleranzsystem gemäß ISO 965-1 | Automobilindustrie, Luft- und Raumfahrt, Maschinenbau, viele moderne pneumatische Ventile/Verteiler |

| UN/UNF | Einheitsgewinde nach ASME B1.1 | Allgemeine Befestigung, einige Geräteschnittstellen und Zubehör |

Tipp: Wenn Ihr Wartungsteam mit wiederkehrenden Gewindeleckagen kämpft, stoppen Sie und standardisieren Sie die Anschlüsse. Das Mischen von NPT- und BSP-Anschlüssen in derselben Anlage ohne klare Kennzeichnung ist eine langfristige Zuverlässigkeitsbelastung.

Druck- und Temperaturklassen

Sie müssen pneumatische Fittings mit Druck- und Temperaturklassen auswählen, die Ihrer Anwendung entsprechen. Die Druckklasse muss den normalen Betrieb plus realistische Spitzenwerte (Ventilumschaltung, plötzliche Abgaseinschränkung, Zylinderendanschlagereignisse) abdecken. Die Temperaturklasse muss Umgebungstemperatur plus Wärmequellen (Öfen, Motoren, Strahlungswärme) und die Grenze des Dichtungswerkstoffs berücksichtigen.

Belegpunkt: Viele Fittings-Serien veröffentlichen Temperaturgrenzen, die durch Dichtungswerkstoffe (nicht das Metall) bestimmt werden. Veröffentlichte Elastomer-Richtlinien und Serien-Datenblätter sind die richtigen Referenzen (zum Beispiel, Parker O-Ring-Handbuch und Herstellerkataloge wie Parker Legris Katalog).

Checkliste:

- Bestätigen Sie die Druckfestigkeit des Herstellers für Ihre genaue Fittingserie und Rohrtyp.

- Bestätigen Sie die Temperaturfestigkeit für die Dichtungsverbindung und das Medium.

- Wenn die Anwendung reguliert ist (Lebensmittel/Pharma, explosionsgefährdeter Bereich, EU-Druckgeräterichtlinie), fordern Sie die Konformitätsdokumente an und legen Sie sie vor dem Kauf ab.

Zusammenfassung:

Verwenden Sie diesen Auswahlleitfaden, um Pneumatikfittings an Ihre Anwendung, Material, Größe, Gewinde und Druck-/Temperaturanforderungen anzupassen. Wenn Sie einen Standort standardisieren, legen Sie zuerst die Rohrspezifikation + Gewindenorm fest – diese beiden Entscheidungen beseitigen die meisten chronischen Leckageursachen.

Installationsbest Practices

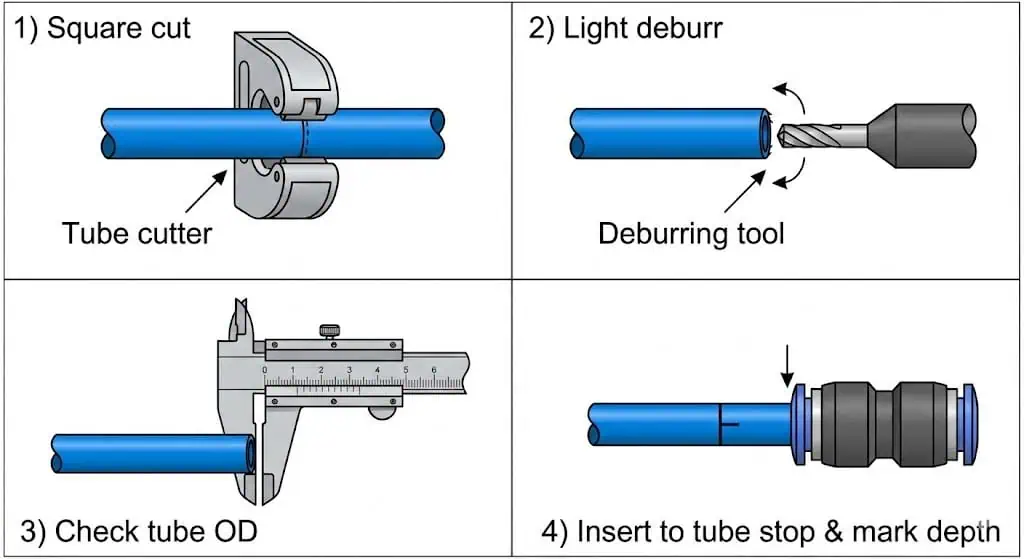

Vorbereitung und Werkzeuge

Eine ordnungsgemäße Vorbereitung gewährleistet eine präzise und sichere Installation von Pneumatikfittings. Beginnen Sie mit der Identifikation: Rohr-Außendurchmesser, Anschlussgewindetyp und Dichtungsmethode. Kontrollieren Sie dann die Kontamination – Späne und Gewindeschmutz sind klein, aber sie zerstören Dichtungen und Ventile.

- Bestimmen Sie das Anschlussgeschlecht: Bestätigen Sie männlich/weiblich und alle Schwenk-/Verriegelungsmerkmale.

- Überprüfen Sie den Gewindetyp: Identifizieren Sie gerade (parallel) vs. kegelig und verifizieren Sie mit Lehre und Referenznorm.

- Messen Sie die Gewindesteigung: Verwenden Sie eine Gewindelehre, um die korrekte Steigung zu ermitteln.

- Messen Sie den Gewindedurchmesser: Verwenden Sie einen Messschieber für eine zuverlässige Messung.

- Bestätigen Sie die Anschlussgröße: Passen Sie den Anschluss an den Außendurchmesser des Rohrs und die Rohrreihe an.

Sie sollten die richtigen Werkzeuge für die Arbeit bereithalten. Die nützlichsten Werkzeuge umfassen:

- Messschieber

- Spezielles Steigungsmessgerät

- Rohrschneider, der für Ihr Rohrmaterial ausgelegt ist (quadratischer Schnitt)

- Entgratwerkzeug (leichtes Entgraten; vermeiden Sie Beschädigungen des Außendurchmessers)

Tipp: Wenn Sie Rohre mit Seitenschneidern oder einem Messer schneiden, ist mit Undichtigkeiten zu rechnen. Quadratische Schnitte und saubere Außendurchmesser an der Dichtungslinie sind kein “Nice-to-have” – sie sind die Dichtung.

Montagetechniken

Korrekte Montagetechniken helfen Ihnen, leckresistente Verbindungen zu erreichen und die Lebensdauer Ihres pneumatischen Systems zu verlängern. Das Ziel ist Konsistenz: Jeder Monteur sollte die gleiche Verbindungsqualität erzielen. Bei Steckverbindungen kontrollieren Sie die Rohrvorbereitung und Einstecktiefe. Bei Gewindeverbindungen kontrollieren Sie die Gewindenorm und die Dichtungsmethode. Bei Kompressionsverbindungen verwenden Sie die dokumentierte Montagemethode (Umdrehungen nach handfest, Messung oder Sichtmarken) anstatt das Drehmoment zu schätzen.

Befolgen Sie diese Best Practices für die Montage:

- Standardisieren Sie Ihre Installationsmethode damit die Montagequalität nicht davon abhängt, wer im Schichtdienst ist.

- Lagern Sie Rohrleitungen im Innenbereich und schützen Sie sie vor UV-Strahlung und Wärmequellen, die sie verhärten oder verformen können.

- Prüfen Sie alle Komponenten vor der Montage, um beschädigte Gewinde, beschädigte Dichtungen oder verformte Spannhülsen zu erkennen.

- Befestigen Sie Armaturen und Kupplungen mit der richtigen Anzugsmethode; überziehen Sie konische Gewinde nicht.

- Verwenden Sie Schutzschläuche oder Führungsklammern, um Abrieb und Querbelastung an der Armatur zu minimieren.

- Halten Sie einen stabilen, geregelten Druck auf; Druckschwankungen verstärken kleine Lecks zu Leistungsproblemen.

- Vermeiden Sie scharfe Biegungen und Knicke in Rohrleitungen; verwenden Sie Bögen oder größere Biegeradien, wo nötig.

- Ersetzen Sie beschädigte Rohrleitungen und verdächtige Armaturen – Nacharbeit kostet oft mehr als Teile.

- Schulen Sie Bediener im Umgang mit “Ziehen Sie nicht am Rohr”; viele Lecks entstehen nach der Installation.

| Merkmal | Vorteil für Montage und Leistung |

|---|---|

| Standardisiertes Steckverbinder-Design (ISO 14743) | Unterstützt konsistente Montageerwartungen und klarere Abnahmekriterien |

| Kontrollmarkierungen (Rohreinführung, Mutterposition) | Schnelle Inspektion auf Rohrkriechen oder Lockerung |

| Sauberkeitskontrolle | Reduziert Dichtungsschäden und Ventilblockierung durch Späne/Schmutz |

| Korrekte Dichtungsauswahl | Verhindert chemisch-/temperaturbedingte Leckagen im Laufe der Zeit |

| Dokumentierte Montagemethode | Verwandelt “gefühlsbasiertes” Zusammenbauen in wiederholbare Handwerkskunst |

Hinweis: Befolgen Sie die Montage- und Prüfanleitungen des Herstellers. Im Zweifelsfall stoppen und den Gewindestandard und Rohrspezifikation überprüfen, bevor Teile zusammengepresst werden.

Dichtheitsprüfung

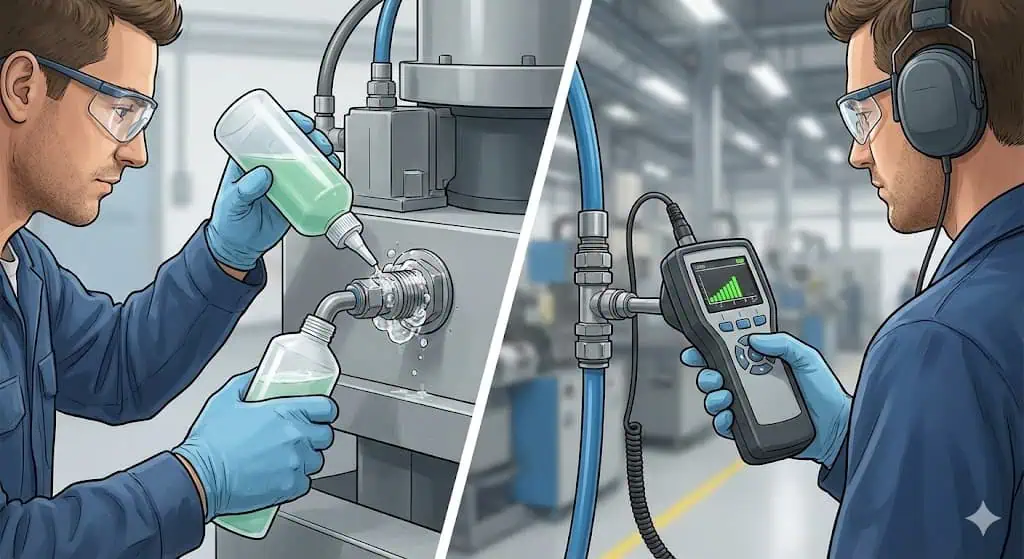

Die Dichtheitsprüfung ist entscheidend, um die Integrität Ihrer Pneumatikfittings nach der Installation zu bestätigen. Eine gute Dichtheitsprüfung erfolgt gestaffelt: schnelle Grobleckprüfung, dann eine feinere Überprüfung, sobald das System stabil ist. Kombinieren Sie Seifenlösungsprüfungen an Verbindungen mit Ultraschallerkennung für kleine Lecks in lauten Bereichen. Behandeln Sie Pneumatikprüfungen als gefährliche Arbeit mit gespeicherter Energie und befolgen Sie Sicherheitsrichtlinien wie ISO 4414 und anerkannte Sicherheitshinweise (UK HSE Sicherheit bei Druckluft).

- Richten Sie einen sicheren Arbeitsbereich ein vor dem Druckaufbau; halten Sie unnötiges Personal von Gefahren durch gespeicherte Energie fern.

- Verwenden Sie saubere, trockene Luft oder Stickstoff als Prüfmedium, wo dies für Ihren Prozess angemessen ist.

- Druck schrittweise erhöhen und in jeder Phase auf Lecks prüfen.

- Auf dem vorgesehenen Betriebsdruck halten, bis Temperatur und Dichtungen stabilisiert sind.

- An den Verbindungen eine zugelassene Lecksuchlösung auftragen und alle Lecks zur Behebung markieren; anschließend Ultraschallprüfung für kleine Lecks durchführen (Compressed Air Challenge Ressourcen).

Warnung: Verwenden Sie niemals entzündliche Substanzen für die Leckprüfung. Wenn Sie Drucktests über dem normalen Betriebsdruck durchführen, wenden Sie das korrekte Verfahren und Risikokontrollen für pneumatische Tests an.

Häufige Installationsfehler

Die Vermeidung häufiger Fehler während der Installation hilft Ihnen, ein sicheres und effizientes pneumatisches System zu erhalten. Die meisten wiederkehrenden Ausfälle lassen sich auf eine kurze Liste zurückführen:

- Übermäßiges Anziehen von Kegelgewinden, Risse in Polymerkörpern oder Verformungen von Anschlüssen (Leck kann später auftreten, nicht sofort).

- Unzureichendes Einführen von Rohrleitungen in Steckverbinder (Rohr scheint sitzt, ist aber nicht vollständig eingedrückt).

- Verwendung beschädigter Rohrenden (Kratzer an der Dichtlinie, Ovalität, wärmeverformte Enden).

Beispiel aus der Praxis (Überanziehen): Ein Wartungstechniker versuchte eine kleine Gewindeleckage durch “eine weitere Umdrehung” zu beheben. Das Messingfitting hielt stand, aber der Polymerverteileranschluss riss und begann nach dem Abkühlen zu lecken. Lösung: Beschädigte Anschlusskomponente ersetzen, den richtigen Gewindetyp/Adapter verwenden und eine kontrollierte Dichtmethode anwenden, anstatt mit roher Gewalt. Verweisen Sie auf den richtigen Gewindestandard und die Dichterwartung (ASME B1.20.1; ISO 228-1).

Tipp: Wenn Sie wiederkehrende Leckagen am gleichen Verbindungstyp beobachten, behandeln Sie dies wie ein Prozessproblem: Standardisieren Sie die Methode, fügen Sie Kontrollmarkierungen hinzu und überprüfen Sie eine Stichprobe der Verbindungen pro Schicht.

Zusammenfassungstabelle: Herstellerrichtlinien für sichere Installation

| Überlegung | Beschreibung |

|---|---|

| Systemanforderungen | Passen Sie Druck, Betriebszyklus und Gefahrenkontrollen an die Maschine und Aufgabe an |

| Umgebung | Bestätigen Sie Temperatur, chemische Belastung, Vibration und Korrosionsart |

| Wartungsbedarf | Planen Sie Zugang für Inspektion, Leckageüberprüfung und sicheres Druckablassen |

| Kompatibilität | Standardisierung der Rohrleitungsspezifikation und Gewindestandards; Kennzeichnung der Anschlüsse |

| Budget | Abwägung der Anschaffungskosten mit dokumentierter Zuverlässigkeit und Betriebsdauer |

Durch Befolgen dieser Best Practices können Sie zuverlässige Verbindungen erreichen und chronische Lecks reduzieren. Das messbare Ziel ist ein stabiler Druck am Endverbraucher und eine Leckrate, die nach jedem Wartungszyklus einen abwärts gerichteten Trend aufweist (DOE-Leitlinien für Lecks).

Wartung und Fehlerbehebung

Inspektion auf Lecks

Sie sollten pneumatische Armaturen regelmäßig inspizieren, um Lecks zu verhindern und die Systemsicherheit zu gewährleisten.

Eine praktische Routine ist ein monatlicher Rundgang für Endverbraucheranschlüsse plus eine periodische Ultraschalluntersuchung. Lecks beginnen oft klein; frühzeitiges Erkennen vermeidet Druckabweichungen und übermäßige Kompressorlaufzeiten.

- Übliche Leckstellen inspizieren (Schnellkupplungen, Regler, Abzweigleitungen, Werkzeugschläuche, Zylinderanschlüsse).

- Achten Sie auf Zischen, verlassen Sie sich jedoch nicht auf das Gehör in einer Produktionsumgebung.

- Verwenden Sie Seifenlösung für zugängliche Verbindungen; setzen Sie Ultraschallerkennung für kleine Lecks in lauten Bereichen ein.

- Markieren und protokollieren Sie Lecks; reparieren und überprüfen Sie mit einem erneuten Test, anstatt “anzuziehen und wegzugehen”.”

- Verfolgen Sie den Leckratentrend – Ihre Wartungseffektivität sollte sich in reduzierter Leckage über die Zeit zeigen.

Tipp: Wenn die Anlage noch nie die Leckrate gemessen hat, beginnen Sie mit einem Bereich (einer Leitung oder einer Zelle), beheben Sie, was Sie finden, und vergleichen Sie die Kompressorbelastung vorher/nachher. Dies macht die Leckreparatur zu einer messbaren Verbesserung.

Reinigung und Wartung

Richtige Reinigung und Wartung verlängern die Lebensdauer Ihrer pneumatischen Armaturen und verhindern Systemausfälle.

Sauberkeit und Luftqualität sind entscheidend für die Dichtungslebensdauer. Wasser- und Partikelkontamination beschleunigen Verschleiß und Korrosion an genau den Oberflächen, die glatt bleiben müssen.

- Wischen Sie Werkzeuge und Armaturen ab, um Staub und Schmutz vor dem Zerlegen zu entfernen.

- Verwenden Sie saubere Druckluft, um Späne nach dem Schneiden von Rohren auszublasen (kontrollieren Sie, wohin die Späne gehen).

- Entleeren Sie den Kompressortank und kontrollieren Sie die Feuchtigkeit mit Filtern/Trocknern, die für Ihre Betriebsklasse geeignet sind (ISO 8573-1).

- Prüfen Sie Rohrleitungen und Fittings auf Abriebspuren in der Nähe von Verbindungen (oft ein Zeichen für Vibration oder schlechte Verlegung).

- Installieren und ersetzen Sie Luftfilter nach Plan; Kontamination kostet mehr als Filter.

- Beziehen Sie Leckreparaturen in die routinemäßige Wartung ein da Lecks in schlecht gewarteten Systemen 20%–30% der Kompressorleistung verbrauchen können.

| Aktion | Schedule |

|---|---|

| Entleeren Sie Luftleitungsfilter / prüfen Sie automatische Entleerungen | Wöchentlich oder nach Bedarf (häufiger bei feuchten Bedingungen) |

| Leckprüfung (Seifenprüfung + Ultraschall-Stichproben) | Alle vier Wochen für kritische Zellen; vierteljährliche Standortprüfung |

| Extern reinigen Sie Komponenten in der Nähe von Verbindungen | Alle vier Wochen |

| Endverbraucherfilter gemäß Druckabfallanzeige oder Zeitplan austauschen | Alle sechs Monate (oder früher, wenn der Druckabfall ansteigt) |

Hinweis: Gute Wartung reduziert Leckagen und stabilisiert den Druck. Stabiler Druck verringert die Versuchung, den Regler “hochzudrehen”, was oft Ursachen verdeckt und den Verbrauch erhöht.

Wann Armaturen auszutauschen sind

Sie müssen pneumatische Armaturen austauschen, wenn Sie Anzeichen von Verschleiß, Leckagen oder Beschädigung feststellen.

Verschrauben Sie eine versagende Verbindung nicht wiederholt – finden Sie die Ursache und ersetzen Sie die beschädigte Schnittstelle. Tauschen Sie Armaturen aus, wenn Sie Folgendes beobachten:

- Sichtbare Risse, Korrosion, verformte Gewinde oder beschädigte Dichtflächen

- Anhaltende Leckagen nach korrekter Wiederzusammenbau (gereinigtes Rohrende, überprüfter Gewindestandard, korrektes Dichtmittel/Dichtung)

- Kontaminationsnachweis (Späne, Rostpartikel, klebriges Ventilverhalten, das auf Schmutz zurückzuführen ist)

- Steigender Energieverbrauch aufgrund von Leckagen (insbesondere wenn die Produktion nicht gesteigert wurde)

- Wiederholte Reparaturen am gleichen Verbindungstyp (deutet auf ein Spezifikations-/Standardisierungsproblem hin)

Warnung: Das Ersetzen von verschlissenen oder beschädigten Fittings ist entscheidend, um Leckagen zu verhindern und Ihre Pneumatik sicher und zuverlässig zu halten. Betrachten Sie wiederholte Ausfälle als ein Standards-/Spezifikationsproblem, nicht als “Pech”.”

Fehlerbehebungstipp:

Wenn Sie Probleme bemerken, isolieren Sie den betroffenen Bereich, entlasten Sie sicher, überprüfen Sie den Gewindetyp und die Rohrspezifikation und montieren Sie dann mit einer kontrollierten Methode (Kontrollmarkierungen, korrekte Einstecktiefe) wieder. Bestätigen Sie die Reparaturen durch einen erneuten Test und protokollieren Sie das Ergebnis. Für systematische Methoden zur Leckagereduzierung und Kostenkontext, verwenden Sie die Compressed Air Challenge-Quellenbuch.

Sie können die Systemeffizienz und Sicherheit maximieren, indem Sie diese wesentlichen Schritte für die Auswahl von Pneumatikfittings und Installation befolgen:

- Materialauswahl: Wählen Sie Gehäuse + Dichtung für Ihre Umgebung und Ihr Medium, nicht nur “Metalltyp”.”

- Maße: Passen Sie die Fittings an den Außendurchmesser und die Toleranz des Rohrs an; kontrollieren Sie Rohrschnitte und Einstecktiefe.

- Gewindestandards: Standardisieren Sie NPT/BSP/Metrisch und kennzeichnen Sie Anschlüsse, um Kreuzgewinde-Lecks zu verhindern.

- Leckagekontrolle: Messen, kennzeichnen, reparieren und überprüfen – dann den Leckagerate über die Zeit verfolgen.

Hochwertige pneumatische Fittings liefern nur dann “leckfreie” Leistung, wenn die Systemkontrollen vorhanden sind: geprüfte Standards, saubere Montage und dokumentierte Methoden.

Bevor Sie ein pneumatisches Projekt beginnen, verwenden Sie eine Auswahlliste:

- Prüfen Sie Rohr, Kupplungen und Dichtflächen

- Bestätigen Sie das Gewindestandard und die Dichtungsmethode für jeden Anschluss

- Kontrollieren Sie die Sauberkeit (Späne vom Schneiden/Entgraten)

- Sichere Druckentlastung und PSA für Montage/Prüfung gewährleisten (HSE-Sicherheit für Druckluft)

Bei komplexen Anforderungen (Reinigung mit Wasser, Chemikalien, explosionsgefährdete Bereiche, EU-Konformität) fordern Sie dokumentierte Spezifikationen und Zertifizierungen im Voraus an (z.B. PED-Dokumentation, falls zutreffend: PED-Überblick).

FAQ

Was sind die Hauptvorteile der Verwendung von Edelstahl-Pneumatikfittings?

Edelstahl kann das Korrosionsrisiko verringern und die Reinigung mit Wasser vereinfachen – wenn Güteklasse und Dichtungsmaterialien der Umgebung entsprechen.

In der Praxis hängt die Korrosionsbeständigkeit von der Edelstahlfamilie und der Exposition (Chloride, Säuren, Reinigungsmittel) ab. Geben Sie die genaue Güteklasse an und bestätigen Sie das Dichtungsmaterial (NBR vs. FKM), da Dichtungen oft die tatsächlichen Temperatur-/Chemikalien-Grenzen bestimmen. Für Auswahlkontext, siehe Edelstahl-Leitfäden wie Nickel Institute design guidelines.

Wie wählen Sie die richtigen Fittings für Ihr Pneumatiksystem aus?

Wählen Sie nach dokumentierter Kompatibilität: Rohr-Außendurchmesser/Toleranz + Gewindestandard + Dichtungsmaterial + Druck-/Temperaturklassifizierung.

Beginnen Sie mit dem Außendurchmesser des Rohrs und dem Rohrdatenblatt, legen Sie dann die Gewindestandards für die Anschlüsse fest (NPT vs. BSPT/BSPP vs. metrisch). Verwenden Sie anerkannte Referenzen für pneumatische Sicherheit und Anschlussfamilien (ISO 4414; ISO 14743). Bestätigen Sie abschließend die Luftqualitätsklasse und die Filterung/Trocknung, damit Dichtungen und Ventile überleben (ISO 8573-1).

Tipp: Schreiben Sie den Gewindetyp und den Rohraußendurchmesser direkt in die BOM-Position. Dies verhindert die häufigsten Fehlauswahlen.

Wie oft sollten Sie pneumatische Anschlüsse auf Lecks überprüfen?

Monatlich ist eine praktische Basis für Produktionszellen, mit einer periodischen, standortweiten Ultraschalluntersuchung.

Wartungsgerechte Systeme zielen auf niedrigere Leckraten ab; schlecht gewartete Systeme können ~20%–30% der Kompressorleistung durch Lecks verschwenden (DOE-Leckfaktblatt). Verwenden Sie Seifenlösung für zugängliche Verbindungen und Ultraschalldetektion für kleine Lecks in lauten Bereichen.

- Früherkennung verhindert Ausfallzeiten und Druckinstabilität

- Regelmäßige Kontrollen reduzieren Energieverschwendung und Kompressorlaufzeit

Können Armaturen nach dem Demontieren wiederverwendet werden?

Manchmal – nur wiederverwenden, wenn die Dicht- und Halteflächen unbeschädigt sind und die Wiederzusammenbaumethode kontrolliert wird.

Push-to-connect- und viele Gewindearmaturen können wiederverwendet werden, wenn Spannhülsen, Dichtungen und Gewinde intakt sind. Kompressionsarmaturen hängen von Design und Zustand ab; befolgen Sie die Herstelleranleitung und verwenden Sie beschädigte Zwingen nicht wieder. Ein repräsentativer Referenz für kontrollierte Montagemethoden ist Parker Instrumentenarmaturen-Anleitung.

| Fitting-Typ | Wiederverwendbar? |

|---|---|

| Push-to-Connect | Ja (Spannhülse/Dichtung prüfen; Rohrende neu anschneiden) |

| Kompression | Manchmal (hängt von Zwingendesign und Zustand ab) |

| Gewindestutzen (Barbed) | Nein (Rohrgedächtnis und Abreißrisiko steigen) |

| Mit Gewinde | Ja (Gewinde und Dichtfläche prüfen; korrekte Dichtmethode erneut anwenden) |

Was sollten Sie tun, wenn Sie ein Leck in Ihrem pneumatischen System finden?

Isolieren, sicher entlüften, Leckmechanismus identifizieren, korrigieren und mit einem erneuten Test verifizieren.

Nicht “bis zum Anschlag anziehen”. Prüfen Sie auf Gewindepassungsfehler, beschädigte Dichtflächen, nicht vollständig eingeführte Rohre und Verunreinigungen. Nach der Reparatur mit Seifenlösung und/oder Ultraschallprüfung verifizieren und das Ergebnis protokollieren. Für grundlegende Sicherheitsmaßnahmen bei Arbeiten mit Druckluft, siehe HSE-Leitfaden für Druckluft.

{ “@context”: “https://schema.org”, “@type”: “FAQPage”, “mainEntity”: [ { “@type”: “Question”, “name”: “What are the main benefits of using stainless steel pneumatic fittings?”, “acceptedAnswer”: { “@type”: “Answer”, “text”: “Stainless steel can reduce corrosion risk and simplify washdown when the stainless grade and seal materials match the environment. Corrosion performance depends on exposure (chlorides, acids, cleaners) and alloy family, and seal compound (e.g., NBR vs FKM) often sets the real temperature/chemical limits.” } }, { “@type”: “Question”, “name”: “How do you choose the right fittings for your pneumatic system?”, “acceptedAnswer”: { “@type”: “Answer”, “text”: “Choose by documented compatibility: tubing OD/tolerance, port thread standard (NPT vs BSPT/BSPP vs metric), seal material, and the fitting series pressure/temperature ratings. Standardize thread types and tubing specs, then confirm compressed air quality class and filtration/drying so seals and valves survive.” } }, { “@type”: “Question”, “name”: “How often should you inspect pneumatic fittings for leaks?”, “acceptedAnswer”: { “@type”: “Answer”, “text”: “Monthly is a practical baseline for production cells, with periodic site-wide ultrasonic surveys. Use soap solution for accessible joints and ultrasonic detection for small leaks in noisy areas, and track leak rate trends over time.” } }, { “@type”: “Question”, “name”: “Can you reuse fittings after disassembly?”, “acceptedAnswer”: { “@type”: “Answer”, “text”: “Sometimes. Reuse only if sealing and retention surfaces are undamaged and reassembly is controlled. Push-to-connect and many threaded fittings can be reused after inspection and re-cutting tube ends. Compression fittings depend on ferrule design and condition; do not reuse damaged ferrules.” } }, { “@type”: “Question”, “name”: “What should you do if you find a leak in your pneumatic system?”, “acceptedAnswer”: { “@type”: “Answer”, “text”: “Isolate the area, depressurize safely, identify the leak mechanism (thread mismatch, damaged seal face, under-inserted tubing, contamination), correct it using a controlled method, and verify with a re-test (soap solution and/or ultrasonic detection). Log the repair and verification result.” } } ] }Sicherheitshinweis: Druck ablassen und bei Bedarf absperren, und beim Demontieren und Testen Augenschutz tragen.