Ihr Wärmetauscherflansch kann aufgrund folgender Ursachen undichten:

- Thermische Spannungen und Flanschverformung (Verlust von Parallelität/Flachheit)

- Lockere oder unsachgemäß angezogene Bolzen (unzureichende Vorspannkraft)

- Dichtungsversagen (falscher Typ, Alterung, Kriechen/Relaxation, Montageschäden)

- Überdruck und Wasserschlag (transiente Belastungen, die die Dichtungskapazität überschreiten)

- Korrosion und Verschleiß (Lochkorrosion/Spaltkorrosion an der Dichtungsbahn, Flanschfläche beschädigt)

Warum leckt mein Wärmetauscher-Flansch? Eine kleine Flanschleckage ist in der Praxis selten “klein”: Sie kann Isolierung auswaschen, Stehbolzen/Muttern angreifen, Korrosion unter der Isolierung beschleunigen und Produkt oder Betriebsmittel verunreinigen. Ein biochemischer Hersteller stand beispielsweise vor hohen Kosten und Produktionsausfällen, als ein Spiralwärmetauscher Die Dichtung versagte schnell. Je früher Sie die Fehlerart (thermische Verformung vs. Befestigungselemente vs. Dichtung vs. Korrosion) identifizieren, desto unwahrscheinlicher ist es, dass nach dem Nachziehen derselbe Leck erneut auftritt.

Sicherheitshinweis vor Ort (vor jeder Fehlerbehebung): isolieren Sie den Wärmetauscher, entlasten Sie ihn auf einen verifizierten Nullenergiezustand, bestätigen Sie die Mediumsgefahren (Dampf, Heißwasser, Säuren, Kohlenwasserstoffe) und wenden Sie Aussperrung/Kennzeichnung an. Verfolgen Sie den Leck nicht durch Anziehen beliebiger Bolzen, während die Verbindung heiß oder unter Druck steht.

Warum leckt mein Wärmetauscher-Flansch?

Thermische Spannung und Verformung

Direkte Antwort:

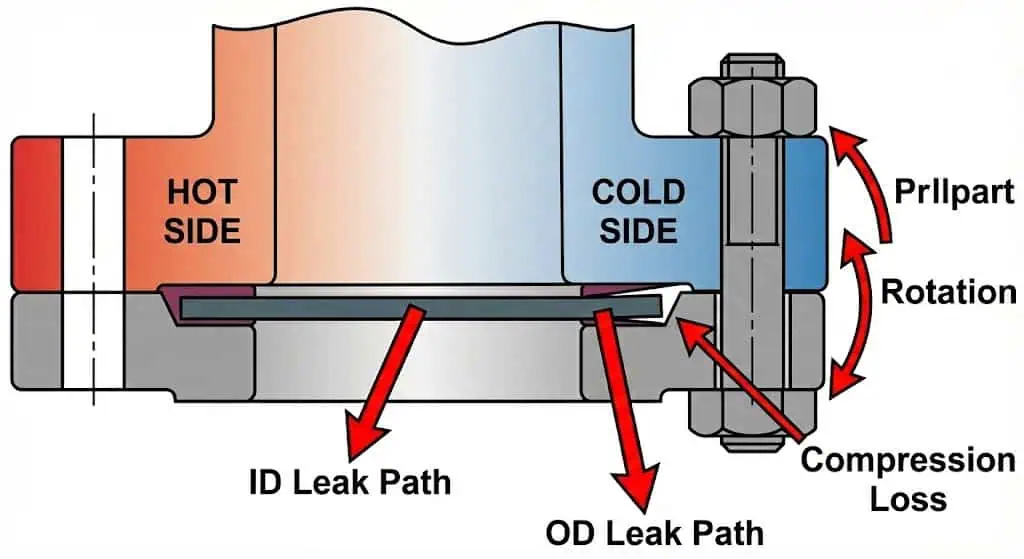

Schnelle oder extreme Temperaturänderungen verursachen ungleichmäßige thermische Ausdehnung über den Flansch und die Schale/Stutzen, was zu Flanschrotation, Verlust der Dichtungskompression und Leckage führt.

Bei Wärmetauschern wird die Flanschverbindung nicht nur durch Innendruck belastet. Sie unterliegt auch Biegung durch Stutzenlasten, Rohrleitungseinschränkungen und thermische Gradienten. Wenn eine Seite der Verbindung sich schneller erwärmt (Anfahren auf der Dampfseite, kaltes Wasser auf der anderen), kann der Flansch sich so stark verziehen, dass die Dichtungssitzspannung entlang eines Teils der Dichtungsbahn reduziert wird. Bei Betrieb unter Bedingungen mit großen Temperaturschwankungen (Beispielschwelle oft bei 110°C / 230°F), steigt das Verformungsrisiko—typischer Einsatzbereich, stark abhängig von Metallurgie, Flanschgröße/Klasse, Rückhaltung und Aufheizrate.

Wie thermische Verformung im Feld aussieht: das Leck beginnt nach dem Anfahren/Abfahren, tritt in einem Quadranten des Flansches auf und kann sich verringern, wenn sich das System stabilisiert – um dann nach dem nächsten Zyklus zurückzukehren. Wenn Sie einen ungleichmäßigen Flanschspalt um den Umfang (mit Fühllehren gemessen) oder einen Abdruck der Dichtung feststellen, der auf einer Seite stärker ist, handelt es sich um Rotation/Verformung, nicht um “nur eine lockere Schraube”.”

Tipp: Verwenden Sie gesteuerte Aufwärm- und Abkühlverfahren. Bei zyklischem Betrieb sollten Sie einen Dichtungstyp mit besserer Rückstellung unter thermischer Zyklisierung in Betracht ziehen (z. B. Spiraldichtung mit geeignetem Füllmaterial und Ringkonfiguration) und die Düsenbelastungen/Rohrleitungsausrichtung überprüfen, bevor Sie die Dichtung verantwortlich machen.

Technisches Beispiel #1 (Problem → Ursache → Lösung/Prävention): Ein Rohrbündelwärmetauscher im intermittierenden Dampfbetrieb leckte nach jedem Montag-Anfahren. Die Hauptursache war die schnelle Dampfeinleitung, die einen thermischen Gradienten über den Flansch erzeugte, sowie Rohrleitungsspannung, die die Düse zog. Die Lösung bestand in gestaffeltem Aufwärmen, Anpassung der Rohrleitungslagerung zur Beseitigung der Düsenbiegung und einem Schraubverfahren mit gestaffeltem Anziehen. Prävention: Dokumentieren Sie die Anfahrrampe und die Nachziehstrategie nach dem ersten Wärmezyklus (sofern durch die Sicherheitsvorschriften der Anlage erlaubt).

Lockere oder unsachgemäße Schrauben

Direkte Antwort:

Schrauben, die locker, ungleichmäßig angezogen oder ohne kontrolliertes Verfahren montiert sind, können die Dichtungskompression nicht aufrechterhalten, sodass die Verbindung leckt.

“Schraubenfestigkeit” ist tatsächlich die Vorspannkraft der Schraube (Zugkraft). Die Streuung der Vorspannkraft ist üblich, da die Reibung mit dem Gewindezustand, der Schmierung und der Mutterauflagefläche variiert. Wenn die Verbindung ohne definierte Methode (Reinigung, Schmierung, Kreuzmuster, gestaffeltes Drehmoment) montiert wurde, erreicht die Dichtung möglicherweise nie ihre erforderliche Sitzspannung. Wartungsdaten zeigen häufig unsachgemäße Montage als Hauptursache; eine häufig genannte Zahl ist, dass ein großer Teil der Dichtungsausfälle auf Montageprobleme zurückzuführen ist. Die praktische Erkenntnis: Betrachten Sie das Verschrauben als einen kontrollierten Prozess, nicht als eine Aufgabe nach “Gefühl”.

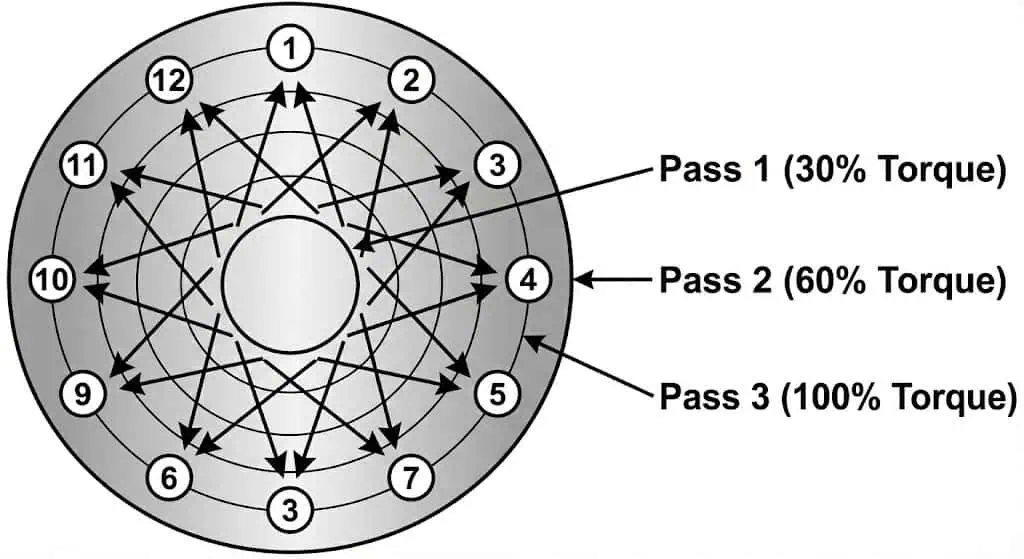

- Verwenden Sie eine definierte Verschraubungsmethode: Kreuzmuster, mehrere Durchgänge und stufenweises Anziehen (Beispiel: 30% → 60% → 100%).

- Reibung kontrollieren: Gewinde reinigen, auf Fressen prüfen und Gewinde/Mutterflächen konsistent schmieren.

- Gleichmäßige Kompression überprüfen: Flanschspalt an mehreren Punkten messen und nach ungleichmäßigem Dichtungsabdruck nach Demontage suchen.

Hardware-Realitätscheck: Stehbolzen-/Mutter-Güteklassen (z.B. ASTM A193/A194-Serie, in vielen Anlagen üblicherweise spezifiziert) und Materialpaarung (Edelstahl auf Edelstahl) beeinflussen das Fressrisiko und die erreichbare Vorspannkraft. Wenn Sie ausgerissene Gewinde, glänzende Schmiermarken oder “klebende” Muttern sehen, war die Verbindung möglicherweise nie richtig belastet.

Ingenieurbeispiel (Problem → Ursache → Lösung/Prävention): Ein Plattenwärmetauscher leckte auf einer Seite nach einem Dichtungswechsel. Die Mannschaft zog im Uhrzeigersinn im Kreis an (nicht im Kreuzmuster), wodurch ein Quadrant unterbelastet blieb. Die Lösung bestand darin, die beschädigte Dichtung zu ersetzen, die Flanschflächen zu reinigen und im Sternmuster mit gestaffelten Durchgängen anzuziehen. Prävention: Verwenden Sie eine schriftliche Schraubanzieh-Checkliste und markieren Sie die Schraubennummern auf dem Flansch, um die Reihenfolge durchzusetzen.

Dichtungsprobleme

Direkte Antwort:

Falscher Dichtungstyp, Alterung der Dichtung, Kriechverhalten/Entspannung oder Montageschäden verringern die Dichtspannung und verursachen Leckagen.

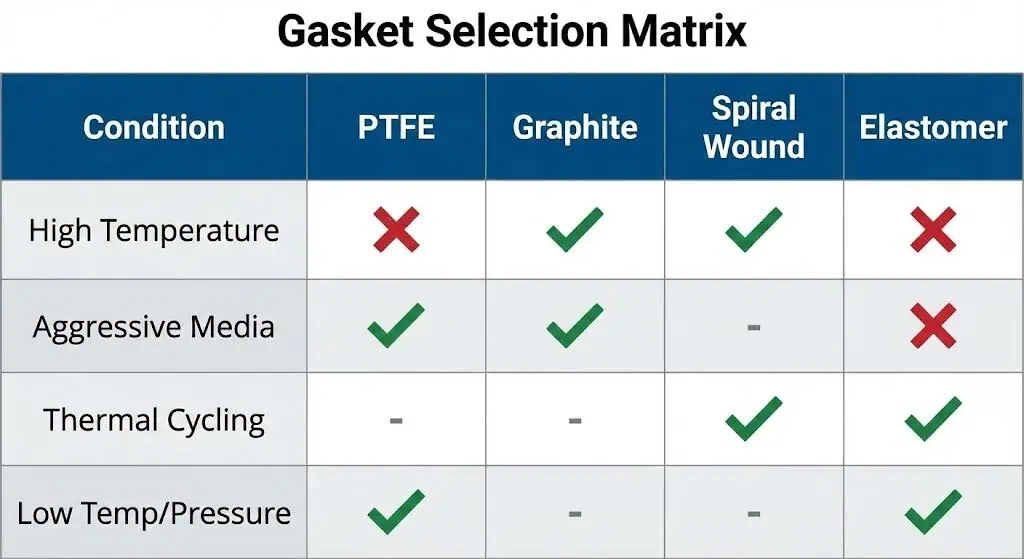

Dichtungen dichten, indem sie Kontaktspannung auf dem Dichtungsband aufrechterhalten. Wenn die Dichtung kriecht (Kaltfließen) oder sich unter Temperatur und Druck entspannt, verschwindet die Vorspannkraft der Schrauben effektiv von der Dichtungsfläche. PTFE-basierte Dichtungen können unter Dauerlast kriechen; komprimierte Faserdichtungen können bei heißem Betrieb ihre Elastizität verlieren; flexibler Graphit schneidet im Allgemeinen bei höheren Temperaturen und aggressiven Medien besser ab—unterliegt Oxidationsgrenzen und richtiger Materialauswahl.

Montageschäden sind häufig und vermeidbar: Kratzer am Dichtungsrand, Fehlzentrierung, Verunreinigungen auf der Flanschfläche oder Wiederverwendung einer komprimierten Dichtung können einen Leckpfad erzeugen, den keine zusätzliche Drehmomentanwendung dauerhaft beheben wird.

| Dichtungsmaterial | Anfällig für Ausfallmerkmale (Was versagt und warum) |

|---|---|

| Geschälter reiner PTFE | Kriechen/Kaltfließen; Verlust der Bolzenvorspannkraft über die Zeit; Empfindlichkeit gegenüber Oberflächenbeschaffenheit und Sitzspannung |

| Verdichtete Faser | Geringere Rückstellung bei erhöhter Temperatur; chemische Grenzen abhängig vom Bindemittel; kann nach Zyklen an den Flächen haften bleiben |

| Flexibler Graphit | Bessere Hochtemperaturleistung und chemische Beständigkeit in vielen Anwendungen; erfordert korrekte Güteklasse und Oxidationskontrolle |

| Elastomere | Verbindungsabhängige Quellung/Alterung; Temperaturgrenzen; muss mit Fluidkompatibilität übereinstimmen |

Hinweis: Wenn ein Leck nach “Nachziehen” erneut auftritt, behandeln Sie es als Dichtungs-/Fugenkonstruktionsproblem (Dichtungsart, Flächenzustand, Flanschverformung, Bolzenlastkontrolle), nicht als einfaches Anziehproblem. Ersetzen Sie die Dichtung und beheben Sie die Ursache; verwenden Sie Dichtungen nicht wieder.

Ingenieurbeispiel #3 (Problem → Ursache → Lösung/Prävention): Ein Kühlwasseraustauscher verwendete eine PTFE-Dichtung in einer verschraubten Verbindung mit häufigen Temperaturzyklen. Die Dichtung kriechte, die Vorspannkraft sank und ein kleines Sickerleck wurde zu einem stetigen Leck. Die Lösung bestand darin, auf eine besser für Zyklen geeignete Dichtung umzusteigen und ein kontrolliertes Verschraubungsverfahren mit konsistenter Schmierung anzuwenden. Prävention: Wählen Sie Dichtungsmaterialien basierend auf Lastrückhaltung und Zyklusverhalten, nicht nur chemischer Beständigkeit.

Überdruck und Wasserschlag

Direkte Antwort:

Druckstöße (Wasserschlag, schneller Ventilschluss, Pumpenabschaltungen) können die Dichtungskapazität kurzzeitig überschreiten, die Sitzung stören und Leckagen auslösen.

Wasserschlag tritt auf, wenn sich der Durchfluss schnell ändert und eine Druckwelle erzeugt. Selbst wenn der normale Betriebsdruck innerhalb der Flanschklassenbewertung liegt, kann ein Stoß die Belastung kurzzeitig erhöhen und Dichtungsextrusion oder Flanschtrennung an einer lokalen Stelle erzwingen. Sie sehen möglicherweise keinen sofortigen katastrophalen Ausfall; stattdessen entsteht eine “neue Leckage”, die nach dem transienten Ereignis auftritt.

- Achten Sie auf plötzliche Knallgeräusche, Vibrationen oder Nadelausschläge am Manometer.“

- Überprüfen Sie die Ventilschließzeiten und Pumpenabschaltsequenzen; dies sind häufige Auslöser.

- Verwenden Sie Entlastungsvorrichtungen, Stoßdämpfer und richtig ausgewählte Rückschlagventile, um Spitzentransienten zu reduzieren.

Ingenieurbeispiel #4 (Problem → Ursache → Lösung/Prävention): Ein Wärmetauscher für Nutzwasser begann direkt nach einer Notabschaltung zu lecken. Die Untersuchung ergab, dass ein schnell schließendes Ventil Wasserschlag verursachte, der die Dichtungssitzung verschob. Die Lösung umfasste den Wechsel zu einem gedämpften Rückschlagventil/Aktuierungsstrategie und die Überprüfung, dass die Verbindung mit gleichmäßiger Bolzenbelastung wieder zusammengebaut wurde. Prävention: Behandeln Sie die Stoßkontrolle als Teil der Flanschleckageprävention, nicht als separates “Rohrleitungsproblem”.”

Korrosion und Verschleiß

Direkte Antwort:

Korrosion und physikalischer Verschleiß Beschädigung der Flanschdichtfläche und Verringerung der Dichtungszuverlässigkeit, was zu chronischen Leckagen führt.

Wärmetauscherflansche zeigen häufig Spaltkorrosion an der Dichtungsgrenzfläche (Sauerstoffdifferenz), Lochkorrosion in chloridhaltigen Medien und Erosion, wo hochgeschwindigkeitsströmende Flüssigkeit oder mitgeführte Feststoffe auf Oberflächen treffen. Sobald die Dichtungszone im Dichtungskontaktbereich angelocht oder zerkratzt ist, kann die Verbindung auch bei “korrektem Drehmoment” lecken. Wenn Sie Ausdünnung, Lochfraß oder raue Dichtflächen feststellen, gehen Sie nicht davon aus, dass eine neue Dichtung allein das Problem behebt – eine Flächenrestaurierung und Materialüberprüfung können erforderlich sein.

| Materialtyp | Korrosionsbeständigkeitseigenschaften (Praktische Auswahlhinweise) |

|---|---|

| Rostfreier Stahl | Allgemein gute Beständigkeit gegen viele Medien; Risiko von Loch-/Spaltkorrosion in Chloriden hängt von Güteklasse und Temperatur ab |

| Nickellegierungen | Häufig für aggressive Medien und höhere Temperaturkorrosionsbeständigkeit ausgewählt |

| Duplex-Edelstähle | Höhere Festigkeit und verbesserte Beständigkeit in vielen chloridhaltigen Umgebungen; Auswahl hängt von der Prozesschemie ab |

Tipp: Prüfen Sie die Dichtungszone auf Löcher, radiale Kratzer und Korrosion unter der Dichtung. Wenn Schäden den Dichtungspfad kreuzen, planen Sie eine Flächenerneuerung oder Flanschersatz, nicht wiederholtes Nachziehen.

Tabelle: Häufigste gemeldete Ursachen für Wärmetauscherflanschleckagen

| Ursache | Erklärung |

|---|---|

| Thermische Spannung & Flanschverformung | Thermische Gradienten und Behinderung verursachen Flanschrotation/-verzug und ungleichmäßige Dichtungskompression. |

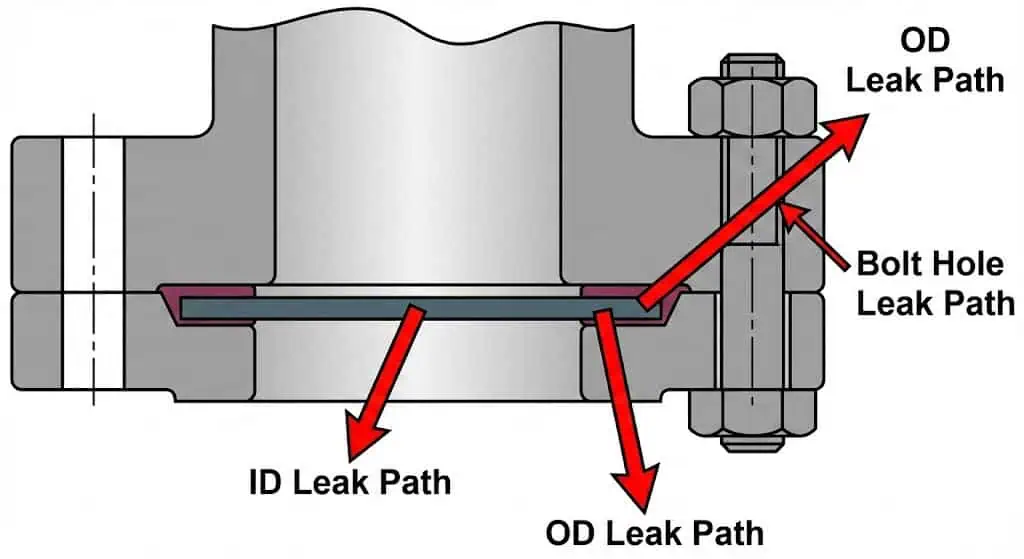

| Lockere oder unsachgemäß angezogene Bolzen | Ungleichmäßige Vorspannkraft, Reibungsstreuung und Relaxation verringern die Dichtungssitzspannung und öffnen Leckagepfade. |

| Unzureichende Hardware- oder Dichtungsauslegung | Dichtungstyp/-geometrie nicht geeignet für Zyklen oder Medium; Bolzen-/Stehbolzenzustand oder Festigkeitsklasse begrenzt erreichbare Vorspannkraft. |

| Oberflächenschäden oder Korrosion im Dichtungsband | Lochkorrosion, Spaltkorrosion oder Kratzer kreuzen den Dichtungspfad; Dichtung kann Flanschfehler nicht ausgleichen. |

| Transiente Überdruck / Wasserschlag | Druckspitzen stören die Sitzung oder extrudieren die Dichtung lokal, was nach dem Ereignis zu einem Leck führt. |

Wenn Sie fragen: “Warum leckt mein Wärmetauscher-Flansch?”, beginnen Sie damit, den vorherrschenden Ausfallmodus zu identifizieren (thermische Verformung vs. Vorspannkraftverlust vs. Dichtungsinkompatibilität vs. Korrosion). Das Beheben des Symptoms (Nachziehen) ohne Behebung des Mechanismus ist der Grund, warum viele Flanschlecks nach dem nächsten Zyklus zurückkehren.

Behebung und Vermeidung von Wärmetauscher-Flanschlecks

Bolzen prüfen und nachziehen

Direkte Antwort:

Verwenden Sie eine kontrollierte Anziehungsmethode (Muster + Stufen + konsistente Schmierung) und überprüfen Sie die gleichmäßige Flanschkompression, um eine dichte Verbindung aufrechtzuerhalten.

Das Verschrauben ist der Kontrollpunkt mit der höchsten Hebelwirkung, den Sie vor Ort haben. Sie sollten Stehbolzen/Muttern auf Korrosion, Gewindeschäden und Fressen prüfen; Kontaktflächen reinigen; und einen kalibrierten Drehmomentschlüssel oder eine Spannmethode verwenden, die für die Verbindung geeignet ist. Ziehen Sie Bolzen im Kreuzmuster an, um eine Flanschrotation zu vermeiden. Dieser Ansatz entspricht der gängigen Best-Practice-Anleitung für gedichtete Schraubverbindungen (häufig in Werksverfahren basierend auf anerkannten Normen wie ASME PCC-1 referenziert).

Praktische Checkliste zum Anziehen von Bolzen (feldfähig):

- Bestätigen Sie, dass Dichtungstyp und -abmessungen zur Flanschdichtfläche und Bohrung passen.

- Reinigen Sie Flanschdichtflächen und entfernen Sie alte Dichtungsrückstände, ohne die Dichtzone zu beschädigen.

- Überprüfen Sie die Flanschparallelität und -ausrichtung (ziehen Sie Fehlausrichtung nicht mit Bolzen “zusammen”).

- Schmieren Sie Gewinde und Mutterauflageflächen gleichmäßig (gleiches Schmiermittel, gleiche Abdeckung).

- Ziehen Sie in einem Stern-/Kreuzmuster mit gestaffelten Durchgängen an (Beispiel: 30% → 60% → 100%).

- Überprüfen Sie nach jedem Durchgang den gleichmäßigen Spalt um den Flansch; korrigieren Sie vor dem letzten Durchgang.

Sie sollten Bolzen auf Anzeichen von Verschleiß oder Lockerheit überprüfen. Verwenden Sie einen Drehmomentschlüssel und ziehen Sie Bolzen in einem versetzten Muster an. Messen Sie immer den Abstand zwischen den Flanschen an mehreren Punkten, um eine gleichmäßige Anziehung zu gewährleisten. Bei größeren Bolzen reduziert die gestaffelte Drehmomentanwendung Verformungen und hilft, die Dichtung gleichmäßig zu setzen. Verwenden Sie bei Vorgabe die Herstelleranleitung für hydraulische Spannvorrichtungen.

| Häufigkeitskategorie | Inspektionsintervall | Bedingungen |

|---|---|---|

| Hohe Häufigkeit | Alle 1-6 Monate | Gefährlicher, Hochdruck- oder toxischer Betrieb |

| Mittlere Häufigkeit | Alle 6-12 Monate | Allgemeiner Betrieb, moderate Bedingungen |

| Niedrige Häufigkeit | 12-24 Monate | Unkritischer, Niederdruckbetrieb |

Dichtungen ersetzen oder aufrüsten

Direkte Antwort:

Ersetzen Sie jede Dichtung, die komprimiert oder im Betrieb exponiert wurde, und rüsten Sie den Dichtungstyp auf, wenn Zyklen, Medium oder Flanschzustand eine bessere Lastaufnahme erfordern.

Die Lebensdauer einer Dichtung hängt von Temperatur, Druck, Zyklusfrequenz, Oberflächenbeschaffenheit und Medienverträglichkeit ab. Viele Betreiber verwenden ein typisches Austauschfenster von drei bis fünf Jahren, aber harte Betriebsbedingungen können es erheblich verkürzen. Wenn ein Leck nach einer Betriebsänderung (höhere Temperatur, neues Chemikalium, mehr Zyklen) auftritt, behandeln Sie die Dichtung als Designvariable, nicht als Verbrauchsmaterial.

Auslöser für Upgrades, die Ingenieure bei Wärmetauschern verwenden:

- Häufige thermische Zyklen, die Entspannung verursachen → erwägen Sie Dichtungen mit besserer Rückstellung und kontrollierter Kompression.

- Hoher Differenzdruck, der die Dichtung nach innen/außen drückt → wählen Sie geeignete Ringkonfiguration und Anti-Ausblas-Funktionen, wo anwendbar.

- Chemische Belastung, die Elastomere quellen/erweichen lässt → wechseln Sie die Verbindung oder das Materialsystem basierend auf Verträglichkeit.

Einige Betreiber bevorzugen Dichtungsdesigns, die schnellere Wartung und reduzierte Ausfallzeiten ermöglichen; zum Beispiel werden Systeme, die einfachen Austausch und Serviceflexibilität hervorheben, von Gerätelieferanten wie Tranter. diskutiert. Verwenden Sie diese als praktische Überlegungen, aber verankern Sie die Auswahl immer in Ihrem Druck-/Temperatur-/Medienbereich.

| Vorteil | Beschreibung |

|---|---|

| Schneller Austausch | Reduziert Ausfallzeiten, wenn Dichtungen für Wartungsfreundlichkeit ausgelegt sind |

| Vielseitigkeit | Verschiedene Dichtungsmaterialien bewältigen unterschiedliche Medien und Temperaturgrenzen |

| Betriebseffizienz | Stabile Abdichtung reduziert Nacharbeit, Nachziehzyklen und leckbedingte Reinigungsarbeiten |

Tipp: Passen Sie das Dichtungsmaterial immer an Ihre Betriebsbedingungen an und verwenden Sie Dichtungen nicht wieder. Eine wiederverwendete Dichtung ist ein kontrolliertes Leck, das nur darauf wartet, zu passieren.

Thermische Ausdehnung berücksichtigen

Direkte Antwort:

Reduzieren Sie thermische Gradienten und steuern Sie das thermische Wachstum, damit Flanschflächen parallel bleiben und die Dichtungsspannung stabil bleibt.

Die Kontrolle der thermischen Ausdehnung ist teils Konstruktion und teils Betrieb. Dehnungsausgleicher absorbieren Bewegung durch Temperaturänderungen, während Rohrleitungsstützen und Düsenlastmanagement Biegebelastungen verhindern, die den Flansch verdrehen. Wenn der Wärmetauscher wiederholtes Heiß-/Kalt-Schalten erfährt, überprüfen Sie die Anfahr-/Abschaltrampen und prüfen Sie, ob die Rohrleitungsanordnung die Düse “verriegelt” und das Gelenk zwingt, Biegung zu tragen.

- Dehnungsausgleicher absorbieren Rohrwachstum und -kontraktion.

- Sie reduzieren Biegespannungen an Flanschverbindungen.

- Sie helfen, Dichtungsstressverlust während des Betriebszyklus zu verhindern.

Druck und Wasserschlag kontrollieren

Direkte Antwort:

Reduzieren Sie transiente Druckstöße durch Ventilsteuerungsstrategien, Rückschlagventilauswahl und Druckstoß-/Entlastungsschutz, damit kurzzeitige Belastungen die Dichtungsabdichtung nicht stören.

Wählen Sie Rückschlagventile, die sanft schließen, um Wasserschlag zu vermeiden. Betätigungsstrategien (langsameres Schließen, Dämpfung) reduzieren plötzliche Druckänderungen. Automatisierte Druckregelung und abgestimmte Ventilsequenzierung können transiente Spitzenwerte deutlich reduzieren. Die Fachliteratur behandelt Druckstoßminderung und transientes Verhalten, einschließlich Studien wie dieser wasserschlagbezogenen Veröffentlichung. Ihr Ziel ist nicht “null Druckstoß”, sondern die Begrenzung transiente Spitzenwerte innerhalb der Dichtungssicherheitsmarge der Verbindung.

| Wesentliche Erkenntnisse | Beschreibung |

|---|---|

| Druckmanagement | Die Aufrechterhaltung stabiler Betriebsbedingungen reduziert Verbindungsspannungen und Leckagewiederholung |

| Transient Control | Ventilsequenzierung, gedämpfte Rückschlagventile und Entlastungs-/Stoßdämpfungsvorrichtungen reduzieren Spitzenereignisse, die die Dichtung stören |

Regelmäßige Wartung und hochwertige Flansche

Direkte Antwort:

Verwenden Sie einen dokumentierten Inspektionsplan, überprüfen Sie die Dichtfläche und verwenden Sie rückverfolgbare Befestigungselemente, damit Flanschverbindungen über Wartungszyklen hinweg wiederholbar bleiben.

Sie sollten Ihre Wärmetauscher-Flanschverbindungen regelmäßig inspizieren, reinigen und prüfen. Konzentrieren Sie sich auf den Zustand der Dichtfläche (Lochkorrosion/Kratzer über die Dichtungszone), den Zustand der Schrauben (Korrosion und Gewindeschäden) sowie die Lagerung/Handhabung der Dichtungen. Viele Anlagen basieren ihre Flanschmontageverfahren auf anerkannten Richtlinien wie ASME PCC-1, und die mechanischen Anforderungen an Wärmetauscher orientieren sich oft an TEMA-Konventionen (projekt-/spezifikationsabhängig). Bei wiederkehrender Korrosion sollten Sie die Metallurgie und Prozesschemie überprüfen, anstatt wiederholt Dichtungen auszutauschen.

- Monatlich: Sichtprüfung auf Weinen, Rostspuren, Durchfeuchtung der Isolierung und Rückdrehmarkierungen an Muttern.

- Vierteljährlich: Zustand der Schrauben überprüfen, auf Korrosion unter der Isolierung inspizieren und externe Oberflächen reinigen, wo sicher.

- Jährlich (oder während geplanter Stillstände): Bei Bedarf demontieren, Dichtflächen inspizieren, Stehbolzen/Muttern bei Verschleiß austauschen und Dichtungsabdruck sowie Hinweise auf Flanschdrehung dokumentieren.

Hinweis: Wenn die Verbindung nach korrekter Montage wiederholt leckt, eskalieren Sie zur technischen Überprüfung: Eignung der Flanschdichtfläche, Dichtungsauswahl für Zyklen, Rohrleitungslasten, Ausrichtung und transiente Druckereignisse.

Handeln Sie schnell, wenn Sie anhaltende Leckagen an einem Flansch bemerken.

Sie verhindern kostspielige Reparaturen durch Inspektion auf Korrosion und Anzeichen für Spannungsrisskorrosion. Regelmäßige Reinigung und Routineinspektionen helfen Ihnen, Korrosion, Rost und Flanschflächenschäden frühzeitig zu erkennen.

- Ziehen Sie Fachleute hinzu, wenn wiederkehrende Leckagen auf ein Konstruktions- oder Werkstoffproblem (nicht nur ein Dichtungsproblem) hindeuten.

- Führen Sie eine Verbindungshistorie (Dichtungstyp, Zustand der Schrauben, Anziehverfahren, Leckagestelle), um wiederkehrende Fehlermechanismen zu identifizieren.

- Planen Sie Wartungen so, dass Sie Ausrichtungs-/Düsenlastprobleme korrigieren können, anstatt sie mit zusätzlichem Drehmoment zu kompensieren.

FAQ

Was sollten Sie zuerst tun, wenn Sie eine Flanschleckage bemerken?

Direkte Antwort:

Isolieren und entlasten Sie das System sicher, bevor Sie mechanisch eingreifen.

Nach Abschaltung/LOTO und Druckprüfung inspizieren Sie auf offensichtliche Ursachen: lose Muttern, Dichtungsextrusion, Rostspuren und Fehlausrichtung. Vermeiden Sie das Anziehen einer heißen oder unter Druck stehenden Verbindung.

Wie oft sollten Dichtungen für Wärmetauscher ausgetauscht werden?

Direkte Antwort:

Ein üblicher Wartungszeitraum beträgt 3–5 Jahre, aber Betriebsbedingungen können ihn verkürzen.

Wenn Sie Lecks, chemischen Angriff, Verhärtung, Risse oder Kriechen/Relaxation bemerken, ersetzen Sie früher. Komprimierte Dichtungen nicht wiederverwenden.

Warum Edelstahlflansche für Wärmetauscher wählen?

Direkte Antwort:

Edelstahlflansche bieten oft eine bessere Korrosionsbeständigkeit für nasse, chloridhaltige oder chemische Anwendungen.

Die Auswahl hängt weiterhin von der Chemie und Temperatur ab. Bei wiederkehrender Lochkorrosion/Spaltkorrosion an der Dichtungsschnittstelle prüfen Sie die Werkstoffauswahl und Oberflächenbeschaffenheit, nicht nur das Anziehdrehmoment der Schrauben.

Warum tritt nach erneutem Anziehen wieder eine Leckage auf?

Direkte Antwort:

Nachziehen kann die Kompression vorübergehend erhöhen, korrigiert aber keine Verformung, Flanschflächenschäden, Dichtungskriechen oder Fehlausrichtung.

Wenn das Leck nach dem nächsten thermischen Zyklus erneut auftritt, untersuchen Sie Flanschrotation, Dichtungseignung für Zyklen und Oberflächenbeschaffenheit der Dichtungsfläche.

Welche Flanschprüfungen verhindern wiederkehrende Leckagen bei der Wiederzusammenbau?

Direkte Antwort:

Flanschflächeninspektion + Ausrichtungsprüfung + kontrolliertes Verschrauben + korrekte Dichtungshandhabung.

Prüfen Sie auf Grübchen/Kratzer über die Dichtungsfläche, verifizieren Sie Parallelität, stellen Sie korrekte Dichtungszentrierung sicher, schmieren Sie gleichmäßig und ziehen Sie im Kreuzmuster mit gestuften Durchgängen an.