Überlappungsverbindung Flansch und Stutzenende bilden eine praktische Verbindung für industrielle Rohrleitungen – insbesondere dort, wo Ausrichtung, häufiger Demontage und Materialkostenkontrolle wichtig sind. Sie erhalten einfache Ausrichtung, Kosteneinsparungen und schnellere Wartung mit diesem Paar. In der praktischen Rohrleitungsarbeit wird diese Kombination oft gewählt, wenn Sie die korrosionsbeständige Legierung nur dort haben möchten, wo das Fluid berührt (der Stutzenende), während eine wirtschaftlichere Gegenflansch für die Verschraubung verwendet wird.

Hier ist, warum diese Kombination hervorsticht:

| Vorteil | Beschreibung |

|---|---|

| Einfache Ausrichtung | Die Gegenflansch dreht sich, was die Schraubenausrichtung einfach macht – selbst wenn Rohrstücke leicht schräg sind. |

| Kosteneffektiv | Nur der Stutzenende ist benetzt; Sie können teure Legierung am Stutzenende und eine kostengünstigere Gegenflansch verwenden. |

| Wartungseffizienz | Schnelle Demontage unterstützt Inspektion, Dichtungsersatz und Anlagenanschlüsse mit weniger Stillstandszeiten. |

Sunhys Edelstahlflansche werden mit CNC-Bearbeitung und Prüfkontrollen hergestellt, um sichere, wiederholbare, leckresistente Flanschverbindungen zu unterstützen.

Lap Joint Flansch und Stutzenende Grundlagen

Übersicht Lap Joint Flange

Was ist eine Lap Joint Flange?

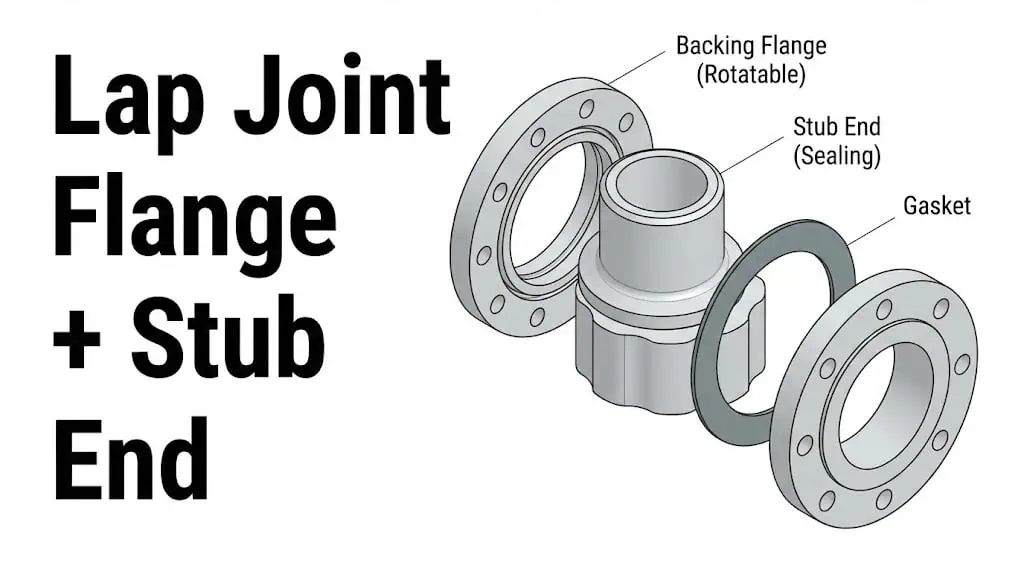

Eine Lap Joint Flange ist ein loser, drehbarer Ring (Backing Flange), der über ein Rohr passt und mit einem Stub End arbeitet. Sie schweißen nicht den Backing Flange nicht an das Rohr. Stattdessen wird das Stub End an das Rohr geschweißt, und der Backing Flange sorgt für die Klemmkraft.

Warum Ingenieure eine Lap Joint Flange wählen (typische Feldgründe):

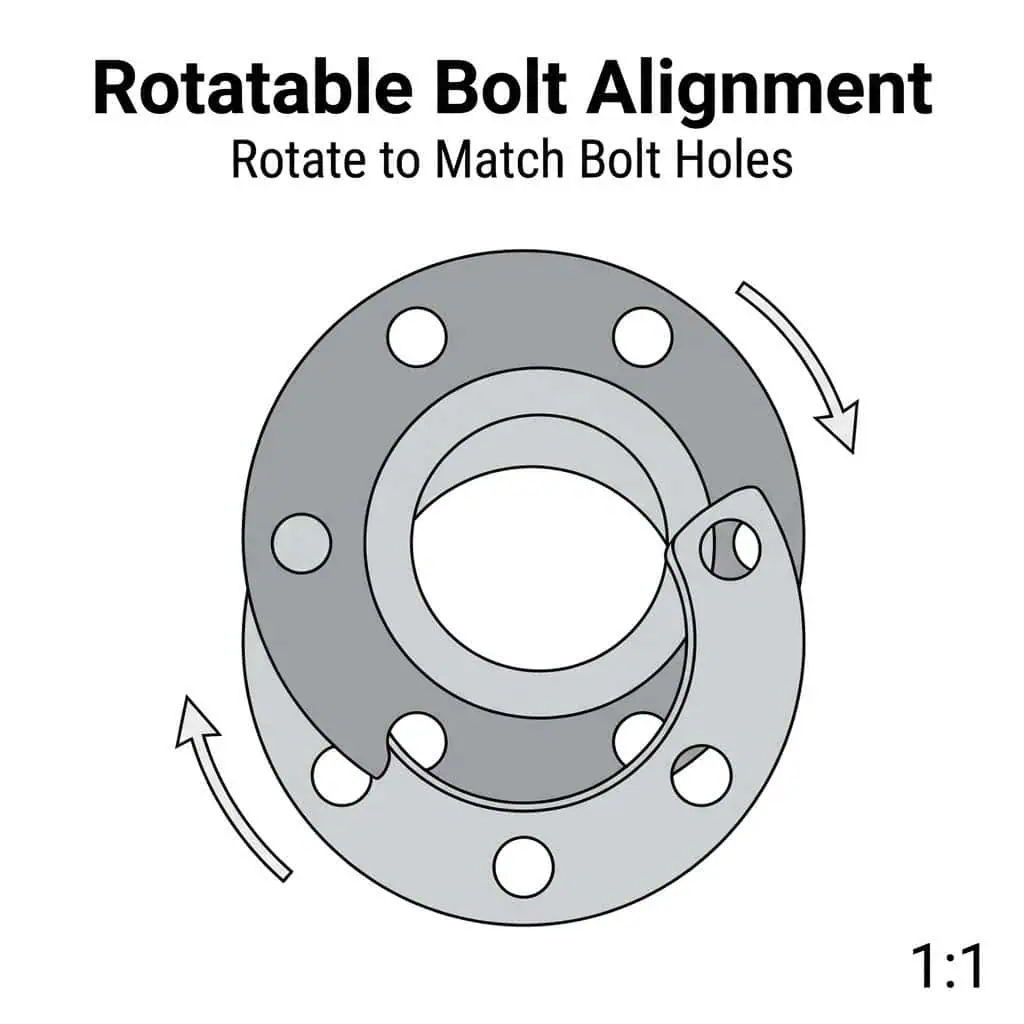

- Ausrichtungstoleranz: Sie können den Backing Flange drehen, um die Bolzenlöcher schnell auszurichten, was bei großen Spools, engen Racks und Nachrüstarbeiten hilfreich ist.

- Wartungszugang: Häufiger Abbau ist einfacher, da der Backing Flange nicht an das Rohr geschweißt ist.

- Materialstrategie: Die Gegenflansche kann aus Kohlenstoffstahl oder einer anderen wirtschaftlichen Güteklasse bestehen, während das Stumpfende den Anforderungen des Prozessmediums entspricht.

Wie Sunhy die Qualität kontrolliert

Sunhy fertigt Losflansche mittels CNC-Bearbeitung und Maßprüfung, um internationale Normen wie ASME, ASTM, DIN und EN1092-1 zu erfüllen. Für Projekte, die Rückverfolgbarkeit erfordern, fordern Sie MTC/Chargennummern und Prüfprotokolle als Teil der Beschaffungsdokumentation an.

Tipp: Wenn Ihre Verbindung häufig geöffnet wird, konzentrieren Sie sich auf wiederholbare Montage: glatte Sitzfläche, korrekte Dichtungsauswahl und kontrollierte Schraubenanzugreihenfolge.

| Standard | Abdeckung |

|---|---|

| ASME, ASTM | Chemische Zusammensetzung, mechanische Eigenschaften, Druckklassen |

| DIN, EN1092-1 | Abmessungen, Toleranzen, Dichtflächen, Kennzeichnungsanforderungen |

Stub-End-Übersicht

Was ist ein Stub-End?

Ein Stub-End ist ein kurzes Stumpfschweiß-Fitting, das am Ende eines Rohres angeschweißt wird. Der aufgeweitete Bund des Stub-Ends bildet die Dichtfläche, die die Dichtung komprimiert. In einer Bundflansch-Verbindung übernimmt der Gegenflansch die Last, aber das Stub-End stellt die Dichtfläche bereit.

Wichtiges Detail für die Auswahl: Stub-Ends sind in verschiedenen Ausführungen erhältlich (üblicherweise Kurzausführung vs. Langausführung). Ihre Auswahl beeinflusst die Flansch-zu-Flansch-Abmessung und die Ausrichtung mit angeschlossenen Anlagen.

- Kurzausführung: üblich für viele allgemeine Anwendungssysteme, wo Kompaktheit gewünscht ist.

- Langausführung: Oft gewählt, wenn zusätzliche Länge für die Ausrichtung, dickere Wandstärke oder spezifische Anpassungsanforderungen benötigt wird.

Sunhy Stub Ends (Produktreferenz): Sie können den Größenbereich, Materialien und Muster hier überprüfen: Stutzenenden (Stumpfschweiß-Fittings). Diese Seite ist nützlich für die Beschaffungsabstimmung und um sicherzustellen, dass Ihr Stub End mit der Flanschklasse und den Anforderungen an die Dichtfläche übereinstimmt.

Normen und Kompatibilität:

Stub Ends werden typischerweise nach Standards für Stumpfschweißfittings hergestellt (häufig ASME B16.9-Abmessungen für viele Anwendungen). In Edelstahl-Leichtwandsystemen beziehen sich viele Projekte auf MSS SP-43 für dimensionale Richtlinien (insbesondere bei Verwendung von Schedule 5S/10S). Bestätigen Sie immer den genauen Standard und die Wandstärkenklasse mit Ihrer Rohrleitungsklasse und dem Standard des Gegenflansches.

Warum Stub Ends mit Lap Joint Flanschen in korrosiven Anwendungen verwendet werden:

Nur das Stub End berührt das Medium. Das bedeutet, Sie können 316/316L, Duplex oder Nickellegierung für das Stub End spezifizieren, während Sie einen kostengünstigeren Gegenflansch verwenden, was die Gesamtkosten senkt, ohne die Korrosionsbeständigkeit an kritischen Stellen zu beeinträchtigen.

Typische technische Anwendungen:

- Korrosive oder chloridhaltige Anwendungen, bei denen die benetzte Oberfläche aus Edelstahl oder Duplex bestehen muss

- Systeme, die häufigen Abbau erfordern (Filter, Siebe, Wärmetauscher, Inspektionspunkte)

- Skid-Pakete und Nachrüstungsanschlüsse, bei denen die Ausrichtung der Bolzenlöcher Flexibilität erfordert

Wie Sunhy die Standards für Stutzenenden erfüllt

Sunhy liefert Stutzenenden, die für industrielle Rohrleitungsanwendungen gefertigt sind (Materialoptionen und Konformität hängen von den Projektanforderungen ab). Für dokumentationsgesteuerte Projekte geben Sie MTC, PMI (falls erforderlich), Maßberichte und den ZfP-Umfang in Ihrer Bestellung an.

| Funktion/Rollen | Beschreibung |

|---|---|

| Verbindung teurer Materialien | Stutzenende entspricht der Legierungsanforderung; Gegenflansch kann wirtschaftlich sein. |

| Häufiger Demontage | Geeignet für Systeme, die regelmäßige Inspektion oder Wartung benötigen. |

| Schnelle Ausrichtung | Drehung des Gegenflanschs vereinfacht die Ausrichtung der Bolzenlöcher. |

| Kosteneffizienz | Nur der Stub End erfordert teures Material. |

| Drehbare Flanschverbindung | Der Gegenflansch dreht sich für die richtige Ausrichtung während der Montage. |

Lap Joint Flange und Stub End arbeiten zusammen, um Ihnen Flexibilität, Haltbarkeit und Kostenkontrolle in der industriellen Rohrleitungstechnik zu bieten – bei korrekter Spezifikation und Montage.

Montage und Funktionsprinzip

Wie Lap Joint Flange und Stub End verbunden werden

Sie montieren eine Lap Joint Flange und einen Stub End mit einer wiederholbaren Feldsequenz. In der Praxis besteht das Ziel darin, die Ausrichtung beizubehalten, die Dichtfläche zu schützen und eine gleichmäßige Dichtungskompression anzuwenden.

- Schieben Sie die Gegenflansch über das Rohr und positionieren Sie sie hinter dem Stumpfende-Lappen.

- Schweißen Sie das Stumpfende mit einem zugelassenen WPS und einem qualifizierten Schweißer an das Rohrstück.

- Legen Sie die Dichtung zwischen die Anschlussflächen (Stumpfende-Lappen zur Gegenflanschfläche) und setzen Sie die Schrauben ein.

- Richten Sie die Schraubenlöcher durch Drehen der Gegenflansch aus und ziehen Sie sie dann in einer kontrollierten Reihenfolge an.

Tipp: Behandeln Sie den Stumpfende-Lappen wie eine Dichtfläche – halten Sie ihn sauber, schützen Sie ihn vor Stößen und frei von tiefen Kratzern, die Leckagen verursachen können.

Praktisches Detail zur Leckagevermeidung:

Die meisten Dichtungsausfälle in Lappenflansch-Verbindungen sind nicht “weil Lappenflansche schwach sind” – sie entstehen durch ungleichmäßige Kompression (schlechtes Anziehverfahren), Fehlausrichtung, beschädigte Sitzflächen oder falsche Dichtungsauswahl für Medium/Temperatur.

Dichtungs- und Ausrichtungsprozess

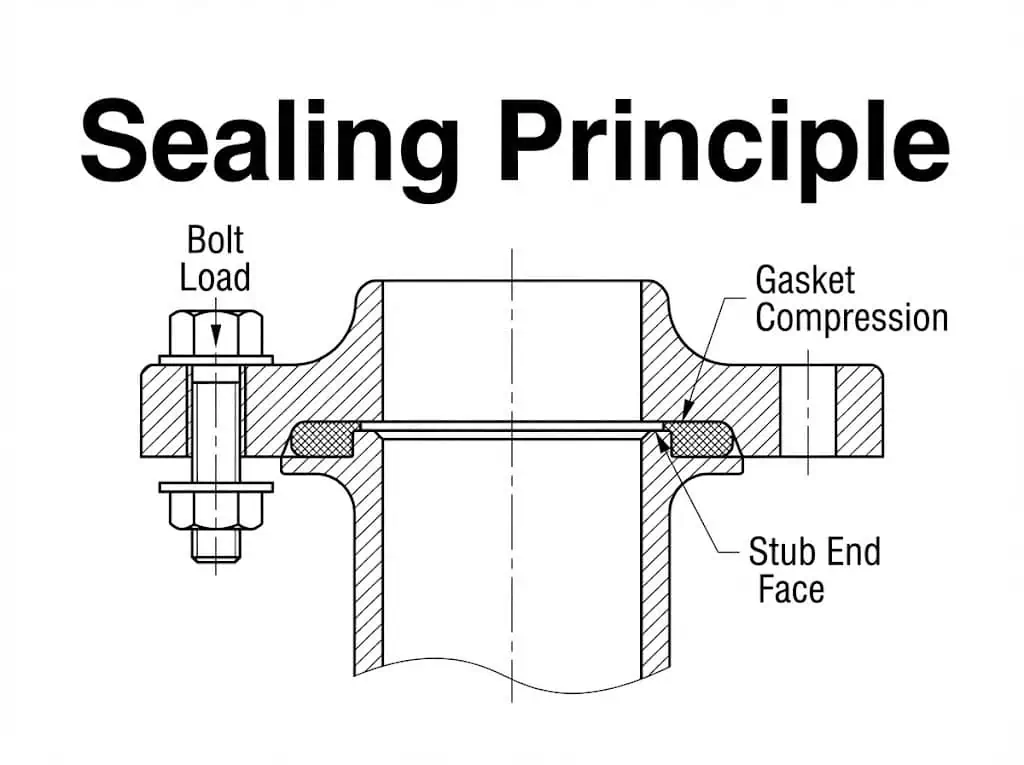

Die Dichtung wird an der Schnittstelle Stumpfende-Lappen + Dichtung erreicht.

Die Gegenflansch überträgt die Schraubenkraft und drückt den Stumpfende-Lappen gegen die Dichtung. Eine zuverlässige Dichtung hängt ab von:

- Korrekte Dichtungsart und -dicke

- Saubere, unbeschädigte Dichtflächen

- Gleichmäßige Schraubenbelastung (Anziehreihenfolge + gestufte Drehmomentdurchgänge)

| Schritt | Aktion |

|---|---|

| Dichtungsplatzierung | Dichtung zentrieren und korrekten Innendurchmesser/Außendurchmesser für die Flanschdichtfläche bestätigen. |

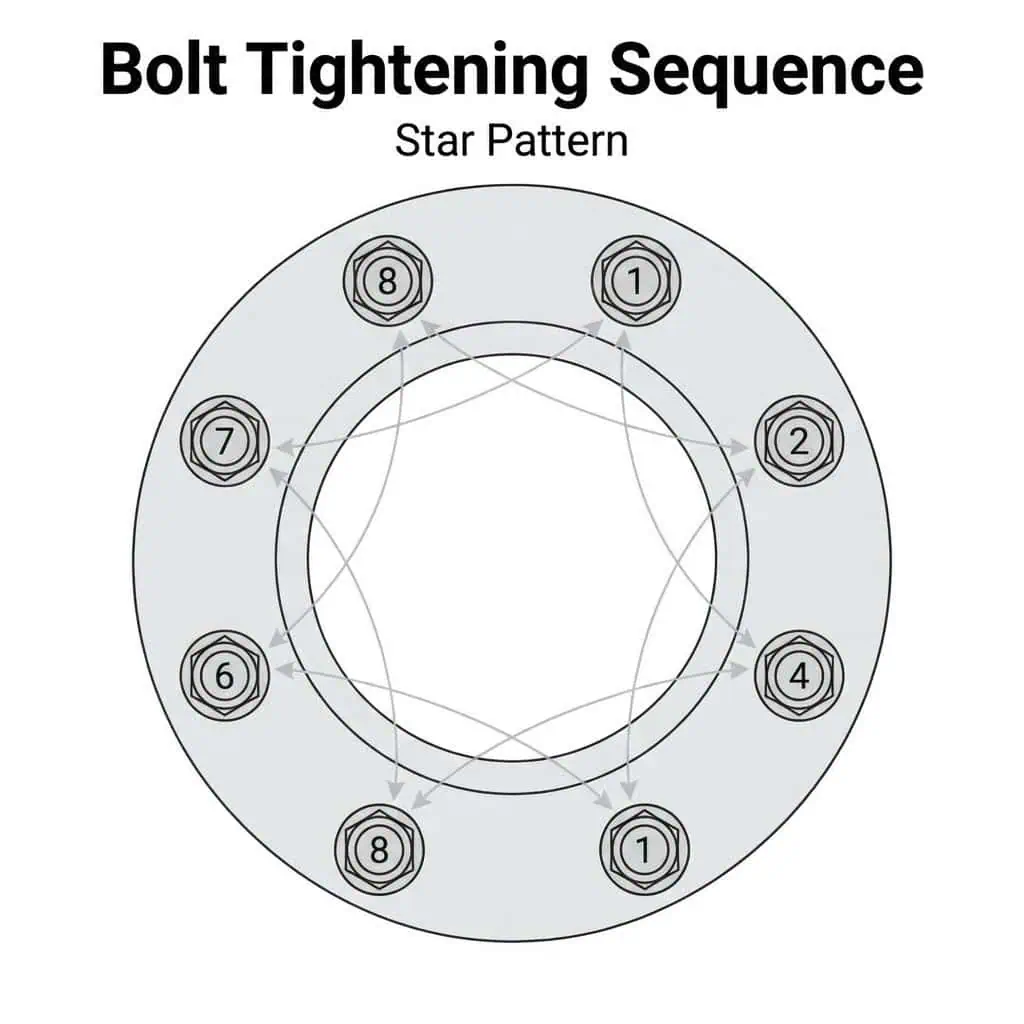

| Schraubenanziehen | Im Stern-/Kreuzmuster mit gestuften Durchgängen für gleichmäßige Kompression anziehen. |

| Flanschdrehung | Drehen Sie die Bundflansch zur Bolzenlochausrichtung vor dem endgültigen Anziehen. |

Was sind die mechanischen Vorteile?

Die Verwendung von Losflansch und Stutzenende ermöglicht Kosteneinsparungen in Edelstahl- oder Nickellegierungssystemen. Die Bundflansch kann aus Kohlenstoffstahl sein, während das Stutzenende dem Rohrleitungsmaterial und dem Prozessmedium entspricht. Sie erhalten eine Verbindung, die leichter zu demontieren und zu inspizieren ist, mit starker Dichtleistung bei korrekter Montage.

Empfehlung für kontrolliertes Anziehen: verwenden Sie ein sternförmiges Kreuzmuster und gestaffelte Anziehvorgänge, um die Dichtung gleichmäßig zu komprimieren (insbesondere bei größeren Bolzenkreisen oder kritischen Anwendungen).

Hauptvorteile von Losflansch und Stutzenende

Montageeffizienz

Sie erreichen eine schnellere Montage mit Losflansch und Stutzenende, weil der Bundring drehbar ist.

Dies spart Zeit, wenn die Bolzenlochausrichtung schwierig ist (großdurchmesserige Rohrleitungen, überfüllte Rohrgestelle oder Nachrüstanschlüsse). Geschwindigkeit hilft jedoch nur, wenn die Stutzenenden-Lasche und die Dichtungsauswahl korrekt sind.

- Drehen Sie den Flansch zur Bolzenlochpassung ohne Nacharbeit.

- Spulen schneller während Wartungsfenstern entfernen/ersetzen

- Korrekturzeit vor Ort für geringfügige Spulenfehlausrichtung reduzieren

Tipp: Bei wiederkehrenden Leckagen nicht einfach “mehr anziehen”. Zuerst Dichtungstyp, Oberflächenzustand und Anziehreihenfolge prüfen.

Kosteneinsparungen

Sie senken die Projektkosten, da die Blindflansch nicht mit dem Prozessmedium in Kontakt kommt.

Dies ist eine gängige Strategie im korrosiven Einsatz: Spezifizieren Sie den benetzten Stutzen in 316/316L (oder höherlegiertem Material nach Bedarf), während die Blindflansch wirtschaftlich bleibt.

- Hochwertige Materialien nur dort einsetzen, wo nötig

- Blindflansche während der Wartung wiederverwenden (wenn der Zustand es zulässt)

- Ersatzhäufigkeit durch Auswahl der richtigen benetzten Legierung reduzieren

| Kosteneinsparungsmerkmal | Vorteil |

|---|---|

| Selektiver Materialeinsatz | Nur der Stutzenende benötigt teure Legierung |

| Wiederverwendbare Flansche | Gegenflansch kann mehrfach wiederverwendet werden |

| Reduzierte Wartung | Geringere langfristige Reparatur- und Austauschkosten |

Hinweis: Kosteneinsparungen sollten niemals die Kompatibilität überwiegen – bestätigen Sie die Legierungsauswahl anhand des Chloridgehalts, der Temperatur und der Medienchemie.

Korrosionsbeständigkeit

Sie schützen das System, indem Sie das Material des Stutzenendes an das Medium anpassen.

Da der Stutzenende der benetzte Teil ist, bestimmt er die Korrosionsbeständigkeit. Das Material des Gegenflansches beeinflusst hauptsächlich externe Korrosion und mechanische Integrität, nicht die interne Korrosionsbeständigkeit.

| Medientyp | Empfohlene Materialien | Wichtige Überlegungen |

|---|---|---|

| Wasser, Niederdruckdampf | Kohlenstoffstahl / 304 / 316 (nach Bedarf) | Beschichtungen für externe Korrosion; Sauerstoff/Chemie prüfen |

| Öl, Erdgas | Kohlenstoffstahl / CRA nach Bedarf | H2S/CO2 bestätigen; saurer Betrieb kann spezielle Materialregeln erfordern |

| Oxidierende Säuren | Edelstahl (304L, 316L) | 316L verbessert typischerweise die Chloridbeständigkeit |

| Nicht-oxidierende Säuren, Meerwasser | 316L, Duplex-Edelstahl | Lochkorrosion/Spaltkorrosion kontrollieren; Temperatur/Chloridgehalt prüfen |

Sie können Ihr System weiter optimieren, indem Sie aus gängigen Edelstahlgüten wählen:

| Material | Typischer Anwendungsfall | Hauptvorteil | Relative Kosten |

|---|---|---|---|

| 304 Edelstahl | Allgemeine Rohrleitungssysteme | Gute Korrosionsbeständigkeit | Niedrig |

| Edelstahl 316/316L | Chemische, marine Umgebungen | Verbesserte Chloridbeständigkeit | Mittel |

| Duplex-Edelstahl | Hoher Chloridgehalt / aggressive Medien | Höhere Festigkeit + Korrosionsbeständigkeit | Hoch |

Technische Anmerkung: Wenn Ihr Versagensmodus Spalt-/Lochkorrosion ist, kann ein reiner Materialwechsel das Problem möglicherweise nicht lösen – auch Dichtungsauswahl, Entwässerung und Oberflächenzustand spielen eine Rolle.

Lap Joint Flansch und Stutzenende bieten eine flexible, kosteneffiziente und langlebige Lösung für moderne Rohrleitungssysteme – wenn Standardkompatibilität, Materialauswahl und Montagedisziplin korrekt gehandhabt werden.

Anwendungen in der Industrie

Wo Lap Joint Flansch und Stutzenende glänzen

Sie finden, dass Lap Joint Flansch und Stutzenende in Systemen glänzen, die häufige Wartung, Korrosionsbeständigkeit und Kosteneffizienz erfordern.

Diese Verbindung ist üblich, wo periodische Inspektion, Strangwechsel oder Anschlüsse an Geräte erwartet werden – insbesondere in korrosiven Medienleitungen, wo die benetzte Legierung höherwertig sein muss.

Tipp: Für häufige Demontagepunkte (Filter/Siebe/Wärmetauscher) können Lap Joint-Baugruppen die Stillstandszeiten reduzieren – wenn Dichtungskontrolle und Anziehverfahren standardisiert sind.

Top-Branchen, in denen diese Lösung den größten Mehrwert liefert:

- Öl und Gas: einfache Demontage für Inspektion und Anschlüsse

- Petrochemische Raffinerien: Wartungseffizienz für Anschlüsse an Geräten

- Wasseraufbereitung: Korrosionsschutz und einfachere Rohrleitungswechsel

- Lebensmittelverarbeitung: hygienebedingtes Demontieren und Reinigen

- Stromerzeugung: ausgewählte nicht-kritische Dienste mit geplanter Wartung

| Branchen | Vorteile |

|---|---|

| Öl und Gas | Einfache Wartung, flexible Ausrichtung |

| Chemische Verarbeitung | Kostenkontrolle für korrosionsbeständige Systeme |

| Wasseraufbereitung | Reinigungszugang, lange Lebensdauer |

| Lebensmittel- und Getränkeindustrie | Hygienische Demontage und Reinigung |

| Marine | Materialstrategie für korrosive Umgebungen |

Häufige Anwendungsfälle

Sie verwenden Blindflansch und Stutzenende in Rohrleitungssystemen, die Flexibilität, Haltbarkeit und Kosteneinsparungen erfordern.

Diese Verbindung eignet sich für Anwendungen, bei denen Materialpaarungen erforderlich sind (benetzt vs. nicht benetzt) und wo häufiger Zugang erwartet wird.

- Vereinfacht Montage und Demontage

- Ermöglicht schnellen Zugang für Wartungsarbeiten

- Ermöglicht die Verwendung wirtschaftlicher Blindflanschmaterialien

- Schützt die Dichtflächen des Blindflansches vor innerer Erosion/chemischem Angriff (da sie nicht benetzt sind)

- Hilft bei der Ausrichtung in großen Rohrgestellen und bei Nachrüstarbeiten

| Branchen | Anwendungsfallbeschreibung |

|---|---|

| Chemisch | Korrosive Flüssigkeiten: Stutzenende-Legierung aufwerten, wirtschaftliche Gegenflansche beibehalten |

| Petrochemie | Anschlüsse an Geräten, die periodisches Öffnen erfordern |

| Wasseraufbereitung | Trinkwasser-/Abwasser-Chemikalien-Dosierung und Wartungszugangspunkte |

Wo Vorsicht geboten ist:

Wenn die Verbindung hoher zyklischer Biegung, starker Vibration oder schwerer äußerer Korrosion ausgesetzt sein wird, überprüfen Sie sorgfältig Rohrhalterungen, Bolzenmaterial und Verbindungsauslegung. Lap-Joint-Baugruppen sind für anspruchsvolle Einsätze nicht “falsch”, aber sie sind weniger tolerant gegenüber schlechter Anzugskontrolle und Oberflächenschäden.

Auswahl- und Wartungstipps

Die richtigen Materialien auswählen

Wählen Sie Materialien basierend auf Medienverträglichkeit, Druck/Temperatur und Korrosionsmechanismus.

Das Stutzenende sollte dem Prozessmedium und den Betriebsbedingungen entsprechen, während der Gegenflansch für mechanische Anforderungen und die äußere Umgebung ausgewählt werden kann. Wenn Sie Edelstahl/Duplex spezifizieren, bestätigen Sie nicht nur “Korrosionsbeständigkeit”, sondern auch den wahrscheinlichen Ausfallmodus (Lochkorrosion, Spaltkorrosion, Spannungsrisskorrosion).

| Materialtyp | Werkstoffgüten |

|---|---|

| Kohlenstoffstahl | ASTM A105, A350 LF2 (üblicherweise für Gegenflansch) |

| Rostfreier Stahl | ASTM A182 F304, F304L, F316, F316L, F321 |

| Legierter Stahl | ASTM A182 F11, F22 |

| Nickellegierungen | Inconel, Monel, Hastelloy (anwendungsabhängig) |

| Duplex-Edelstahl | 2205 |

| Superduplex-Stahl | 2507 |

| Kupferlegierungen | Messing, Bronze |

Tipp: Bei der Auswahl zwischen 304 und 316L für einen Stub End bestätigen Sie die Chloridbelastung und Temperatur – 316L wird oft gewählt, wenn das Risiko für Lochkorrosion durch Chloride steigt.

Installationsbest Practices

Befolgen Sie präzise Montageschritte, um Leckagen zu verhindern und eine wiederholbare Leistung sicherzustellen.

Bei Lap-Joint-Montagen lassen sich die meisten Leckageereignisse auf falsch sitzende Dichtungen, Oberflächenschäden oder ungleichmäßige Schraubenbelastung zurückführen. Machen Sie Ihren Montageprozess überprüfbar und wiederholbar:

- Überprüfen Sie das Stub-End-Muster (kurz/lang) und die Flanschklasse vor dem Einpassen.

- Überprüfen Sie den Stumpfendenüberlapp auf Dellen, tiefe Kratzer und Schweißspritzer.

- Zentrieren Sie die Dichtung und bestätigen Sie die korrekten Dichtungsabmessungen (ID/OD) für die Verbindung.

- Verwenden Sie eine sternförmige/kreuzförmige Anziehreihenfolge mit mehreren gestaffelten Durchgängen (nicht im Kreis anziehen).

- Prüfen Sie die Gewindeeingriffslänge der Schraube und verwenden Sie geeignetes Schmiermittel, falls in Ihrer Schraubanweisung erforderlich.

- Überprüfen Sie die Schraubenbelastung nach der ersten Druckbeaufschlagung/thermischen Zyklus erneut, falls in Ihrer Anlagenvorschrift erforderlich.

Hinweis: “Fester anziehen” ist keine Ursachenbehebung. Bei wiederkehrenden Leckagen überprüfen Sie zuerst Dichtungstyp, Anziehverfahren und Oberflächenzustand.

Wartung und Fehlerbehebung

Überprüfen, reinigen und verifizieren Sie Verbindungen regelmäßig, um die Lebensdauer zu maximieren.

Die routinemäßige Inspektion sollte umfassen: Dichtungszustand, Sitzflächenmarkierungen, Schraubenkorrosion/Fressen, Verformung der Gegenflansche und Ausrichtung. Bei Leckagen oder Ausrichtungsproblemen nutzen Sie die unten aufgeführten Fehlerbehebungsstrategien.

| Strategie | Beschreibung |

|---|---|

| Richtige Dichtungsauswahl | Wählen Sie eine Dichtung, die mit dem Medium und der Temperatur kompatibel ist; überprüfen Sie Größe und Flanschausführung. |

| Kontrolliertes Anziehen der Schrauben | Verwenden Sie ein Stern-/Kreuzmuster und schrittweise Durchgänge, um ungleichmäßige Kompression und Leckagen zu vermeiden. |

| Ausrichtungsprüfung | Überprüfen Sie die Ausrichtung der Rohrleitung vor dem Anziehen; vermeiden Sie, Fehlausrichtungen durch Schrauben zu korrigieren. |

| Oberflächenvorbereitung | Reinigen und inspizieren Sie den Stutzenüberlapp; entfernen Sie Schmutz, der Leckagewege erzeugt. |

| Prüfen Sie Schraubenlänge und Zustand | Sicherstellen Sie den korrekten Eingriff und ersetzen Sie korrodierte/gefressene Bolzen und Muttern. |

Praktische Ingenieurbeispiele (Problem → Ursache → Lösung/Prävention)

- Beispiel 1: Wiederkehrendes Leck nach Dichtungswechsel → Dichtung schlecht zentriert und im Kreis angezogen → erneut montieren mit korrekter Dichtungs-ID/OD + Sternmuster + gestaffelten Drehmomentdurchgängen; Stutzenende-Lasche auf Kratzer prüfen.

- Beispiel 2: “Wir haben es durch Überdrehmoment gefixt” und dann brachen die Stehbolzen → Überdrehmoment zum Ausgleich ungleichmäßiger Last und schlechter Oberflächenbeschaffenheit verwendet → korrektes Verfahren wiederherstellen: Stehbolzen ersetzen, wenn sie überdehnt sind, Oberflächen prüfen, korrekte Anziehungsmethode und Schmierregeln anwenden.

- Beispiel 3: Spaltkorrosion um Lasche in Chloriddienst → 304-Stutzenende verwendet, wo Chloride + Temperatur Loch-/Spaltkorrosion beschleunigten → Stutzenende-Legierung aufwerten (oft 316L/Duplex je nach Bedingungen), Entwässerung/Reinigung verbessern, Dichtungsmaterial überprüfen.

- Beispiel 4: Ausrichtung “eingezogen” durch Bolzen verursachte Flanschverformung → Rohrleitungsstück-Fehlausrichtung durch Anziehen in Position gezwungen → Stützen/Ausrichtung korrigieren, Rohrleitungsstück neu einpassen, dann normal anziehen, um Biegespannung an der Verbindung zu vermeiden.

Das Support-Team von Sunhy kann bei der Auswahl des Flanschtyps, des Stumpfenden-Profils und der Dokumentationsanforderungen für Lap-Joint-Flansch- und Stumpfenden-Baugruppen unterstützen.

Sie gewinnen Flexibilität, Kosteneinsparungen und einfache Wartung mit Lap-Joint-Flansch und Stumpfende – wenn Auswahl und Montagedisziplin gegeben sind.

- Materialien korrekt abstimmen (benetzter vs. nicht benetzter Bereich).

- Dichtung + Schraubverfahren standardisieren, um wiederkehrende Leckagen zu vermeiden.

- Sitzflächenzustand und Schraubenzustand bei jeder Öffnung prüfen.

Zur Produktspezifikationsabstimmung finden Sie hier Sunhys Stumpfenden-Sortiment: Stutzenenden (Stumpfschweiß-Fittings).

FAQ

Was ist der Hauptvorteil der Verwendung einer Losflansch und Stutzenende?

Einfache Schraubenausrichtung und Kostenkontrolle in korrosionsbeständigen Systemen.

Sie drehen den Gegenflansch für schnelle Schraubenlochausrichtung. Sie verwenden teures Material nur für das Stumpfende (benetzter Teil), was die Gesamtkosten senkt, während die Korrosionsbeständigkeit dort erhalten bleibt, wo es wichtig ist.

Können Sie Losflansche wiederverwenden?

Ja – oft, wenn die Inspektion bestätigt, dass der Gegenflansch in gutem Zustand ist.

Der Gegenflansch kommt selten mit Prozessflüssigkeit in Kontakt. Bei Wartungsarbeiten wird er häufig wiederverwendet, wenn Schraubenlöcher, Ebenheit und äußerer Korrosionszustand akzeptabel bleiben.

Wie wählt man das richtige Material für einen Stumpfende aus?

Passen Sie die Legierung des Stumpfendes an das Prozessmedium und den Korrosionsmechanismus an.

Wählen Sie rostfreien Stahl, Duplex- oder Nickellegierungen für Korrosionsbeständigkeit, wenn erforderlich. Verwenden Sie Kohlenstoffstahl für nicht-korrosive Anwendungen. Wenn Lochkorrosion/Spaltkorrosion durch Chloride ein Risiko darstellt, prüfen Sie, ob 304 ausreicht – oft wird 316L/Duplex je nach Bedingungen gewählt.

Tipp: Wenn Sie unsicher sind, geben Sie Ihre Medienchemie an (Chloride, Temperatur, Reinigungschemikalien) und lassen Sie die Technik die minimal akzeptable Legierung bestätigen.

Wo eignen sich Verbindungen mit Losflansch und Stumpfende am besten?

Am besten geeignet für Systeme, die häufige Wartung und flexible Ausrichtung benötigen.

Sie finden sie häufig in der chemischen, petrochemischen, Wasseraufbereitungs- und Lebensmittelverarbeitungsindustrie – insbesondere an Inspektionspunkten, Filtern und Anschlussstellen von Geräten.

| Branchen | Vorteil |

|---|---|

| Chemisch | Korrosionsbeständigkeitsstrategie (benetztes Stumpfende) |

| Wasseraufbereitung | Einfache Reinigung und Wartungszugang |

| Lebensmittelverarbeitung | Hygienische Demontage und Reinigung |

Wie verhindert man Leckagen in Lap Joint Flange-Baugruppen?

Verwenden Sie die richtige Dichtung + saubere Sitzfläche + kontrolliertes Anziehen der Schrauben.

Zentrieren Sie die Dichtung, halten Sie die Überlappung des Stumpfendes sauber und unbeschädigt, und ziehen Sie die Schrauben in einem Stern-/Kreuzmuster mit gestaffelten Durchgängen an. Vermeiden Sie, Fehlausrichtung mit Schraubenkraft zu korrigieren.

- Reinigen Sie Flanschflächen und Stumpfendenüberlappung

- Überprüfen Sie die Ausrichtung vor dem Anziehen

- Verwenden Sie Stern-/Kreuz-Anziehfolge + gestufte Drehmomentdurchgänge

Kurze Bauform vs. lange Bauform Stub End: Welche sollten Sie verwenden?

Wählen Sie basierend auf Maßanpassung und Montageanforderungen.

Kurzmuster wird üblicherweise für kompakte Anordnungen verwendet. Langmuster wird verwendet, wenn zusätzliche Länge für Anpassung, Ausrichtung oder spezifische Projektstandards erforderlich ist. Bestätigen Sie das Musteranforderung in Ihrer Rohrleitungsklasse und mit der Gegenflansch-/Ausrüstung.

Spielt die Art der Gegenflanschfläche bei einer Überlappungsflanschverbindung eine Rolle?

Ja – weil der Gegenflansch die Last überträgt, aber die Dichtung auf dem Stutzenende-Lappen erfolgt.

Der Gegenflansch muss Lochkreis und Druckstufe entsprechen und ausreichend eben bleiben, um gleichmäßige Last zu übertragen. Die Dichtung und Dichtfläche-Beziehung wird durch den Stutzenende-Lappen + Gegenflansch bestimmt, daher überprüfen Sie die Kompatibilität von Dichtung und Gegenflächenzustand.

Welche Dokumentation sollten Sie bei der Beschaffung von Stumpfenden anfordern?

Für kontrollierte Projekte fordern Sie Rückverfolgbarkeit und Prüfprotokolle an.

Typische Anforderungen umfassen MTC/Chargennummer-Rückverfolgbarkeit, Maßprüfung, PMI (falls erforderlich) und ZfP-Umfang, wenn die Projektspezifikation dies erfordert. Dies verhindert Materialvermischung und reduziert Inbetriebnahmerisiko.