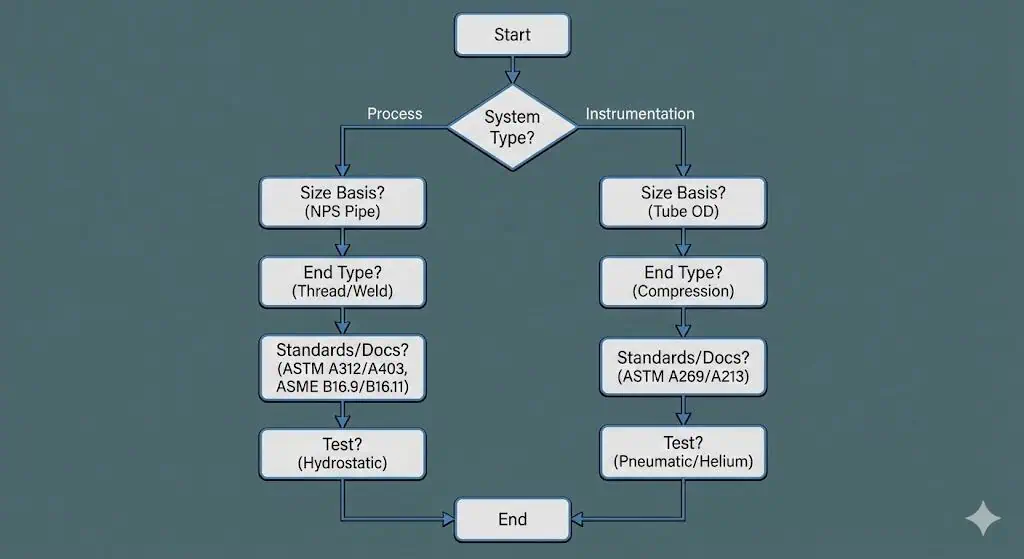

Der Hauptunterschied zwischen Edelstahl-Rohrverbindungen und Edelstahl-Rohrverschraubungen liegt in dem Maßsystem, auf dem sie basieren – und das bestimmt direkt, wo sie in realen Rohrleitungsarbeiten eingesetzt werden. In der Praxis ist die häufigste Fehlerursache nicht “schlechter Edelstahl”, sondern eine Fehlanpassung: die Bestellung einer Rohrverschraubung nach Außendurchmesser, wenn die Leitung tatsächlich NPS-Rohr ist (oder umgekehrt). Dieser Fehler äußert sich als Leckagen, erzwungene Nacharbeit oder unsichere Verbindungen unter Druck.

- Die richtige Auswahl der Verschraubung beeinflusst Druckfestigkeit, Leckagerisiko, Abnahme bei Inspektionen und Wartungszeit (insbesondere in ASME-zertifizierten Systemen).

- Rohrverschraubungen werden typischerweise für Prozessrohrleitungen und Versorgungsleitungen ausgewählt, wo NPS/Schedule und normbasierte Druck-Temperatur-Auslegung gelten.

- Rohrverschraubungen werden typischerweise für Instrumentierung, Labor, Medizin, pneumatische/hydraulische Steuerungen und hygienische Systeme ausgewählt, wo Außendurchmesser-Toleranz und wiederholbare Abdichtung wichtig sind.

- Wenn Sie eine praktische Abkürzung suchen: Entscheiden Sie zuerst das System (Prozessrohrleitung vs. Instrumenten-/Sanitärrohr), legen Sie dann die Größe und die Verbindungsmethode fest, bevor Sie kaufen.

Edelstahlzubehör: Unterscheiden Sie zwischen “Nennweiten-Rohrsystemen” und “echten Außendurchmesser-Rohrsystemen”

| Merkmal | Edelstahl-Rohrverschraubungen | Rohrverschraubungen aus Edelstahl |

| Analogie | 🏭 Prozessrohrleitung (Hauptleitung Anlage / Versorgung) | 🧪 Instrumenten- / Sanitärrohrleitung (Präzisionsrohr mit Außendurchmesser) |

| Primäre Funktion | Transport & Behälter: Wasser, Dampf, Öl, Gas, Chemikalien unter normgerechter Auslegung | Steuerung & Reinheit: präzise Durchflussregelung, Probenahme, hygienische Übertragung, kompakte Verlegung |

| Dimensionenfokus | Fokus auf NPS + Schedule (standardisierter Außendurchmesser + Wanddicke nach Schedule; “Nenn”-Bezeichnung) | Fokus auf Tatsächlicher Außendurchmesser + Wanddicke (gemessener Außendurchmesser mit engerer Toleranz) |

| Schlüsselmetrik | Nennrohrgröße (NPS) und Schedule (z.B. 1″ Sch40) | Exakter Außendurchmesser (OD) und Wandstärke (z.B. 6 mm × 1 mm oder 1/4″ × 0,035″) |

| Verbindungsmethode | Gewindeverbindung / Muffenschweißverbindung / Stumpfschweißverbindung / Flanschverbindung (oft dauerhafte Verbindungen; prüfempfindlich) | Klemmverbindung / Aufweitung / Flächenabdichtung / Hygieneklemmverbindung (wartbare Verbindungen; wiederholbare Montage) |

| Toleranz / Präzision | Allgemeine Genauigkeit für Transferleitungen; Schedule regelt die Wandstärke; OD standardisiert durch Rohrtabellen (ASME B36.10/19) | Höhere OD-Kontrolle (Instrumenten-/Hygienestandards wie ASTM A269); Dichtung hängt von Rohrrundheit und Oberfläche ab |

| Häufige Anwendungen | Prozessrohrleitungen, Gebäudetechnik, Löschwasser, Dampf, Chemietransfer, Anschlüsse an Geräten | Instrumentenimpulsleitungen, Analysatorpaneele, Labor/Medizin, Lebensmittel/Pharma, Pneumatik/Hydraulik |

Übersicht der Hauptunterschiede

Zweck und Anwendung

Der Unterschied zwischen Rohrverbindern und Rohrleitungsverbindern liegt nicht nur in der “Form”, sondern im Konstruktionsprinzip: normgerechte Rohrleitungssysteme vs. außendurchmesser-gesteuerte Rohrsysteme.

Wenn Ihr System eine Prozessleitung (Dampf, Wasser, Öl, Gas, Chemikalien) ist, entwerfen Sie typischerweise um NPS/Schedule und den anwendbaren Rohrleitungsnormen. In der Praxis bedeutet dies, dass die Armaturenreihe, die Sie am häufigsten sehen, mit gängigen ASME-Dimensionalstandards übereinstimmt (z.B. werden fabrikgefertigte Stumpfschweißarmaturen häufig unter ASME B16.9; geschmiedete Gewinde-/Muffenschweißarmaturen unter ASME B16.11). Dies ist wichtig, weil Inspektoren und Wartungsteams die dimensionale Kompatibilität, Schweißvorbereitung und Kennzeichnung überprüfen – nicht Marketingaussagen.

Wenn Ihr System Instrumenten- oder Hygienikrohrleitungen umfasst, ändert sich die System-“Sprache”: Sie wählen Rohre nach genauem Außendurchmesser und Wandstärke, aus und wählen Verbinder, die zuverlässig auf diesem Außendurchmesser abdichten können, mit wiederholbarem Montagedrehmoment und Oberflächenbeschaffenheit. Deshalb dominieren Rohrleitungsverbinder in Analysenhäusern, Probenahmesystemen, Laboren, medizinischen Geräten und hygienischen Prozessskids.

Praxisfall #1 (Fehlanpassung, die Nacharbeit verursacht): Ein Instandhaltungsteam bestellt “1/2 Zoll” Kompressionsrohrleitungsverbinder für eine vermeintliche “1/2 Zoll Leitung”. Bei Anlieferung stellen sie fest, dass die Leitung tatsächlich 1/2″ NPS Rohr (OD etwa 0,84″), nicht 1/2″ OD Rohr. Die Kompressionsmutter passt physisch nicht. Die Lösung ist nicht, sie zu erzwingen – es ist die Umwandlung mit einer geeigneten Rohr-zu-Rohr-Adapter oder die korrekte NPS-Gewindefittingsatz für diese Leitung neu spezifizieren.

Sie finden diese Fittings in allen Branchen. Typische Anwendungsmuster sehen so aus:

- Öl- und Gas- sowie Chemieanlagen setzen stark auf Rohrfittings für höhere Drücke und vorgeschriebene Inspektionsregime.

- Pharmazeutische/Lebensmittelanlagen verwenden oft hygienische Rohrleitungsbaugruppen, bei denen Reinigbarkeit und Oberflächengüte entscheidend sind.

- Wasseraufbereitungs- und Küstenversorgungsbetriebe erfordern höhere Korrosionsbeständigkeit (Chloride), was oft die Materialauswahl über einfachen 304er Edelstahl hinaus treibt.

Wenn Sie auswählen, behandeln Sie es als eine ingenieurtechnische Entscheidung: definieren Sie Druck/Temperatur, Medium (Chloride, Säuren, Lösungsmittel), Reinheitsanforderung, und ob die Verbindung wartungsfähig oder dauerhaft sein muss.

Form und Konstruktion

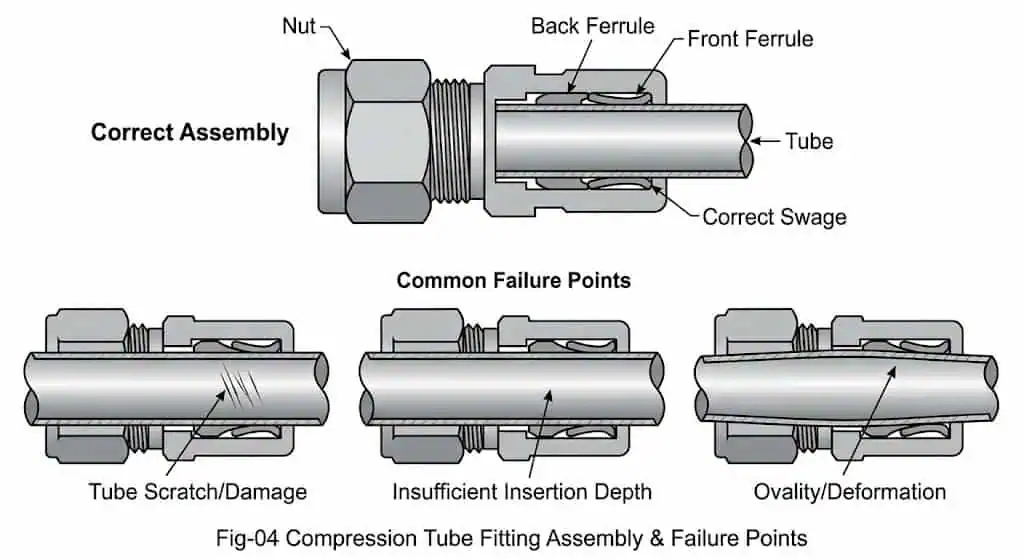

Rohrverbinder und Rohrleitungsverbinder unterscheiden sich in Wandstärke, Endbearbeitung und Dichtmechanismus – und das verändert die Ausfallarten.

Rohrverschraubungen sind in der Regel dickwandigere Komponenten mit Endausführungen, die Schweißen und höhere mechanische Belastungen tolerieren. Typische Verbindungen umfassen Gewinde (oft NPT), Muffenschweiß-, Stumpfschweiß- und Flanschverbindungen. Die Abdichtung erfolgt durch Gewindeinterferenz + Dichtmittel, durch Schweißnahtintegrität oder durch Flanschdruck mit Dichtung.

Rohrverschraubungen basieren auf kontrolliertem Rohr-Außendurchmesser. Die Verbindungsqualität hängt stark von der Rechtwinkligkeit, Rundheit, Oberflächenbeschaffenheit des Rohrschnitts und der korrekten Montage ab. In der Praxis werden Leckagen an Rohrleitungsverbindungen meist auf Rohrovalität, Kratzer, schlechtes Entgraten oder falsche Anziehdrehungen– nicht “schlechter Edelstahl”. (Siehe unsere Standardarbeitsanweisung für Rohrverbindungen für detaillierte Installationsschritte).

Feldbeispiel #2 (typische Leckursache bei Rohrverbindungen): Ein Techniker schneidet ein Rohr mit einem abgenutzten Rädchen-Schneider, wodurch ein erhabener Grat und ein leicht unrundes Ende entstehen. Die Armatur wird montiert, aber während des pneumatischen Tests tritt ein kleines Sickerleck auf. Ein erneutes rechtwinkliges Abschneiden, Entgraten und Sicherstellen der korrekten Einstecktiefe behebt dies in der Regel, ohne die gesamte Armatur austauschen zu müssen.

Schneller Vergleich:

| Merkmal | Rohrverbindungsstücke | Rohrverbindungsstücke |

|---|---|---|

| Wandstärke | Typischerweise dickere Wandstärke | Oft dünnere Wandstärke, Außendurchmesser kontrolliert |

| Endbearbeitung | Gewinde / Schweißfase / Muffenenden / Flanschflächen | Klemm-/Aufweitung-/Flachdichtungsgeometrien |

| Dichtungsprinzip | Gewindeinterferenz, Schweißnahtintegrität oder Dichtungskompression | Zwingen-Biss/Dichtung, Aufweitungssitz, Flachdichtung oder Klemmdichtung |

| Beste Passung | Hochdruck-Prozess-/Versorgungsrohrleitung | Instrumentierung, Sanitär, Präzisionsverrohrung |

Passen Sie die Armaturenkonstruktion an die Art der Installation, Inspektion und Wartung des Systems an. Eine “starke” Armatur, die auf der falschen Dimensionierungsgrundlage gewählt wird, ist immer noch die falsche Armatur.

Rohr vs. Rohrleitungsabmessungen: Warum NPS nicht der Außendurchmesser ist

Rohrdimensionierung (Edelstahlrohr)

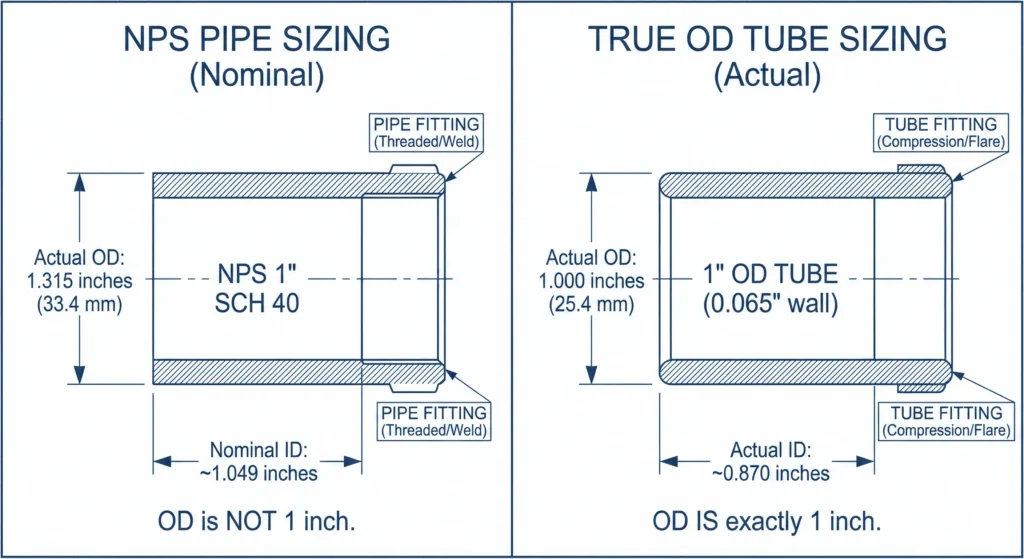

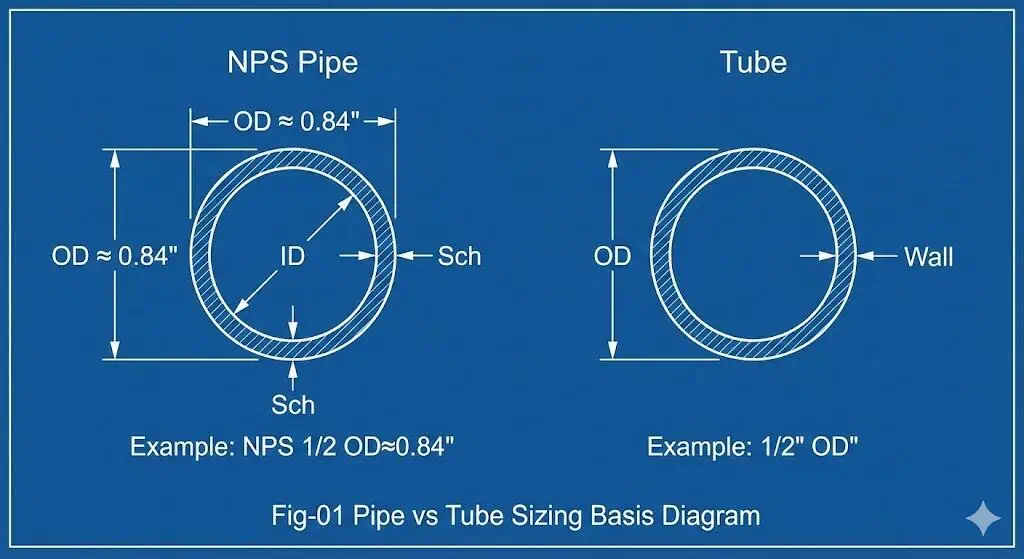

Edelstahlrohrfittings werden nach NPS und Schedule dimensioniert – der Name entspricht also nicht dem gemessenen Außendurchmesser oder Innendurchmesser. Dies ist der Punkt, der die meisten Beschaffungsfehler verursacht.

Für Edelstahl- und Prozessrohrleitungen ist der Rohr-Außendurchmesser durch NPS-Tabellen standardisiert (üblicherweise referenziert durch ASME-Rohrdimensionierungsnormen). Zum Beispiel hat, NPS 4 einen Außendurchmesser von 4,5 Zoll (114,3 mm), nicht 4,0 Zoll. Die Wanddicke variiert dann je nach Schedule (Sch 10/40/80/usw.), was die Druckfähigkeit und die Auswahl des Schweißverfahrens beeinflusst.

Praktische Prüfung (Werkstattmethode): Wenn die Leitung als “4-Zoll-Rohr” bezeichnet wird, verwenden Sie eine Messschiebe für den Außendurchmesser. Wenn dieser etwa 4,5 Zoll misst, handelt es sich um NPS-Rohr und Sie müssen nach NPS/Schedule bestellen – nicht nach “4-Zoll-Außendurchmesser-Rohrleitung”.”

- Bestätigen Sie vor der Bestellung, ob das System NPS-Rohr oder echtes OD-Rohr ist.

- Bestätigen Sie den Endtyp: NPT vs. BSP, Socket-Schweiß vs. Stumpfschweiß, ggf. Flanschtyp.

- Bestätigen Sie Schedule oder Wandstärke basierend auf Druck-/Temperaturdesign.

- Überprüfen Sie die anwendbaren Normen für die Verbindungsfamilie (Beispielreferenzen, die in der Industrie häufig verwendet werden: ASME B16.9 / ASME B16.11).

Hilfreiche interne Referenzen (wenn Sie Verbindungsarten in der Praxis vergleichen): siehe den Sunhy-Leitfaden zu BSP- vs. NPT-Gewinde und die Übersicht über Edelstahl-Gewindekupplungen.

Rohrabmessungen (Edelstahl-Rohrverschraubungen)

Rohrverschraubungen werden nach dem tatsächlichen Außendurchmesser (OD) und der Wandstärke dimensioniert, da die Dichtung davon abhängt, dass der Rohr-Außendurchmesser korrekt und konsistent ist.

Bei Rohren ist der Außendurchmesser die “primäre Abmessung” und die Wandstärke wird direkt (in Zoll/mm) angegeben oder manchmal in bestimmten Märkten mit Messsystemen wie BWG ausgedrückt. Die technische Erkenntnis ist einfach: wenn die Verbindung 1/4 Zoll Außendurchmesser angibt, muss die Rohrleitung tatsächlich 1/4 Zoll Außendurchmesser haben, nicht “ungefähr passend”.”

| Messart | Beschreibung |

|---|---|

| Außendurchmesser (OD) | Der tatsächliche Außendurchmesser, der zur Auswahl der Verschraubung verwendet wird (kritisch für die Dichtung). |

| Innendurchmesser (ID) | Berechnet aus OD minus 2×Wandstärke; beeinflusst den Durchfluss, aber nicht die Verschraubungsauswahl in den meisten Rohrsystemen. |

| Wandstärke (WT) | Bestimmt Druckfähigkeit, Steifigkeit und Vibrationsbeständigkeit. |

| Gängige Rohrspezifikationen | Allgemeine Rohrleitungen beziehen sich oft auf ASTM A269; hygienische Rohrleitungen beziehen sich oft auf ASTM A270. |

Praxisfall #3 (warum Außendurchmesser-Kontrolle wichtig ist): In einem Analysenschrank kann ein leicht untermaßiger Rohr-Außendurchmesser (außerhalb der Toleranz) sich “fest” montieren lassen, aber dennoch einen Heliumlecktest nicht bestehen. Deshalb sind Rohrspezifikation + Werkszertifizierung + Außendurchmesser-Toleranz in der Instrumentierung wichtiger als in Versorgungsleitungen.

Warum die Dimensionierung wichtig ist

Präzise Dimensionierung verhindert Lecks, erzwungene Nacharbeit und unsichere Verbindungen unter Druck. Die Vermischung von Rohr- und Rohrdimensionierung ist eine häufige Ursache für Inbetriebnahmeverzögerungen.

- Rohrverbindungen verwenden NPS + Schedule; die “Nennweite” ist nominal.

- Rohrverbindungen verwenden tatsächlicher Außendurchmesser + Wandstärke; die Nennweite ist wörtlich.

- Ein 4″-Rohr hat nicht 4″ Außendurchmesser, aber ein 4″-Rohr mit Außendurchmesser hat tatsächlich 4″ Außendurchmesser.

- Für Gewindesysteme ist die Angabe des Gewindestandards (NPT/BSP) für die Leckagekontrolle unverzichtbar.

Tipp: Vor der Bestellung die Größe in einem “zweiteiligen Format” angeben. Beispiel: “NPS 1/2 Sch40, NPT” (Rohr) oder “1/2″ Außendurchmesser × 0,065″ Wandstärke” (Rohr). Wenn Sie es nicht so schreiben können, ist die Spezifikation nicht vollständig.

Formen und Größen

Rohrverbindungsformen

Edelstahl-Rohrverbindungen gibt es in einer Vielzahl von Formen. In der Praxis dient jede Form dazu, ein Verlege- oder Anschlussproblem zu lösen, während sie innerhalb der Norm- und Wartungsbeschränkungen bleibt.

- Bogenverbindungen: Richtungsänderung (90°, 45°, 180°). Bei Prozessrohrleitungen sind Bogenradius und Wandstärke für Druckverlust und Erosionsschutz wichtig.

- T-Stücke: Abzweigverbindungen; bei höher belasteten Leitungen kann die Verstärkung des Abzweigs ein Konstruktionsaspekt sein.

- Reduzierstücke: Übergang zwischen Größen; konzentrisch oder exzentrisch basierend auf Entwässerungs-/Entlüftungsanforderungen angeben.

- Kupplungen: Gerade Verbindung; Gewindekupplungen erfordern Gewindenormenkontrolle (NPT/BSP) und Dichtungspraxis.

- Verbindungsstücke: Wartungsfreundlichkeit, bei der Demontage ohne Schneiden erforderlich ist.

- Flanschverbindungen: Geräteanschlüsse, bei denen Dichtungsverbindungen erforderlich sind; Flanschtyp (RF/FF/RTJ) und Bolzenklasse steuern das Leckagerisiko.

- Kappen und Stopfen: Blindabschluss; explizit angeben, ob das Ende Gewinde, Sockel oder Schweißkappe ist.

Wenn Sie nur nach Katalognamen kaufen, verpassen Sie kritische Details. Ein Reduzierstück ist nicht “ein Reduzierstück”, bis Sie Enden + Nennweite + Norm + Werkstoffklasse. Siehe interne Beispiele von Sunhy wie Edelstahl-Reduzierstücke und wie der Fitting-Stil sich mit der Gewahlwahl ändert (BSP vs NPT).

Rohrverbinder-Formen

Rohrverbinder gibt es auch in bekannten Formen, aber der technische Fokus liegt auf der Dichtungszuverlässigkeit bei außendurchmessergesteuerten Rohren und wiederholbarer Montage.

- Bögen und T-Stücke: kompakte Verlegung in Panels und Gestellen; Vibrationsunterstützung und Rohrschellenabstand werden wichtig.

- Kupplungen und Verschraubungen: ermöglichen Demontage zur Wartung; prüfen Sie, ob die Überwurfmuttern je nach Verbinderdesign wiederverwendbar sind.

- Adapter: üblich beim Anschluss von Rohren an NPT-Anschlüsse an Instrumenten oder Ventilen; geben Sie den Anschlussgewindestandard explizit an.

- Kappen und Stopfen: wird während des Spülens/Inbetriebnahme verwendet; stellen Sie die Kompatibilität mit Reinigungsmedien und Druckprüfanforderungen sicher.

Feldbeispiel #4 (Adapterauswahlfehler): Ein Rohr-auf-Außengewinde-Adapter wird als “1/4″” ausgewählt, ohne zu bestätigen, dass der Instrumentenanschluss NPT vs. BSP ist. Die Montage “fühlt sich fest an”, aber leckt bei Prüfdruck. Die richtige Lösung ist eine Gewindestandardübereinstimmung – nicht zusätzliches Dichtband. Verwenden Sie Gewindelehren oder bestätigen Sie mit dem Instrumentendatenblatt.

Größenabweichungen

Die Größenkontrolle beeinflusst Kompatibilität, Druckfähigkeit und Prüfakzeptanz. Achten Sie auf:

| Abmessungstyp | Bedeutung im Systemdesign |

|---|---|

| Außendurchmesser (OD) | Kritisch für die Rohrabdichtung; für Rohrleitungen durch NPS-Tabellen standardisiert. |

| Innendurchmesser (ID) | Beeinflusst Geschwindigkeit, Druckabfall und Reinigungs-/Spüleffektivität. |

| Wandstärke | Beeinflusst direkt die Druckfähigkeit und die Auswahl des Schweißverfahrens. |

Eine genaue Messung erfordert geeignete Werkzeuge: Messschieber für den Außendurchmesser, Wanddickenmessgeräte für die Dicke und Gewindelehren zur Anschlussüberprüfung. “Schätzungen mit dem Lineal” sind ein häufiger Grund für falsche Bestellungen.

NPS (Nominal Pipe Size) existiert, um die Außendurchmesserreihe von Rohrleitungen zu standardisieren, während die Schedule die Wanddicke variiert. Rohrsysteme standardisieren typischerweise den Außendurchmesser und variieren die Wanddicke direkt.

Fertigungsverfahren

Rohrverbinderherstellung

Edelstahl-Rohrverbinder werden typischerweise durch Schmieden/Umformen plus Zerspanung hergestellt, gefolgt von Wärmebehandlung und Oberflächenkonditionierung. Die tatsächliche Leistung wird durch Kornfluss (bei geschmiedeten Teilen), Wanddickenkonstanz und Qualitätskontrolle (zerstörungsfreie Prüfung, Maßprüfungen, Kennzeichnung/Rückverfolgbarkeit) bestimmt.

| Schritt | Beschreibung |

|---|---|

| 1 | Rohmaterial: Auswahl von Knüppel/Schmiedevormaterial oder Rohrabschnitten gemäß Spezifikation und Schmelzcharge. |

| 2 | Erwärmung: Material unter kontrollierten Bedingungen auf Schmiede-/Umformtemperatur bringen. |

| 3 | Umformen/Schmieden: Warmumformen, Stauchen oder Formen zur Herstellung von Bögen/T-Stücken/Reduzierstücken/Kappen. |

| 4 | Entgraten & Vorzerspanung: Grat entfernen; Referenzflächen herstellen. |

| 5 | Wärmebehandlung: Lösungglühen nach Bedarf, um Korrosionsbeständigkeit nach dem Umformen wiederherzustellen. |

| 6 | Beizen/Passivieren: Zunder entfernen und Oberflächenzustand für Korrosionsbeständigkeit verbessern. |

| 7 | Bearbeitung: CNC-Bearbeitung von Enden, Fasen, Gewinden und Dichtflächen. |

| 8 | Endbearbeitung: Fasenwinkel, Land, Wurzelfläche gemäß Schweißverfahren; Gewindeprüfung bei Gewinde. |

| 9 | ZfP/Prüfung: Maßprüfungen; visuelle Prüfung; und zerstörungsfreie Prüfung (ZfP) nach Vorgabe (PT/UT/RT je nach Anwendung). |

| 10 | Kennzeichnung: Güteklasse, Chargennummer, Größe, Schedule, Norm (Rückverfolgbarkeit für QA). |

| 11 | Reinigung/Verpackung: Endflächen und Gewinde schützen; Enden mit Kappen versehen, um Kontamination zu verhindern. |

| 12 | Freigabe: QC-Prüfung, MTC/COC-Dokumentation, Versandfreigabe. |

Für Projekte mit Prüfanforderungen sollten Sie Dokumentation wie Chargennummer-Rückverfolgbarkeit und Materialprüfberichte anfordern, insbesondere für sicherheitskritische Anwendungen.

Rohrverbinder-Herstellung

Rohrverbinder sind in der Regel mehr bearbeitungs- und toleranzgetrieben als Rohrverschraubungen, da die Dichtung auf kontrollierter Geometrie an der Ferrule/Sitz-Schnittstelle basiert. Das bedeutet typischerweise engere Maßprüfung und Oberflächenzustandskontrolle.

- Rohrverbindungen erfordern oft strengere Toleranzprüfungen für Bohrungen, Konuswinkel, Hülsen-Geometrie und Gewindefinish.

- Die Oberflächengüte ist wichtiger, wenn Verbindungen in hygienischen/hochreinen Anwendungen eingesetzt werden.

- Die Produktionskosten sind aufgrund von Bearbeitungszeit und Prüfintensität in der Regel höher.

| Aspekt | Rohrverbindungsstücke | Rohrverbindungsstücke |

|---|---|---|

| Toleranzfokus | Hoch (Dichtungsgeometrie und Wiederholgenauigkeit) | Mäßig (Passung und Endbearbeitung, Nennweite, Schweißbarkeit) |

| Oberflächengüte-Empfindlichkeit | Höher (insbesondere hygienisch/hochrein) | Hängt vom Einsatz ab; oft weniger kritisch als Schweiß-/Endanforderungen |

| Wartungsfreundlichkeit | Häufig für Demontage und Wartung ausgelegt | Häufig dauerhafte Verbindungen (geschweißt) oder mit Dichtungen gewartete Verbindungen (Flansche) |

| Messgrundlage | Tatsächlicher Außendurchmesser und Wandstärke | NPS und Schedule |

Diese Unterschiede sind der Grund, warum Rohrsysteme bei korrekter Ausführung sehr strenge Dichtheitsprüfungen bestehen können, aber auch leckageanfällig werden können, wenn die Rohrvorbereitung mangelhaft ist.

Nahtlos vs. Geschweißt

Sie wählen zwischen nahtlosen und geschweißten Komponenten basierend auf Druck, Ermüdung/Vibration, Korrosionsrisiko an Nähten und Prüfanforderungen.

Allgemein gesagt, eliminiert “nahtlos” eine potenzielle Unstetigkeit, was bei höheren zyklischen Belastungen oder bei Korrosionsbedenken in Nahtbereichen vorteilhaft sein kann. “Geschweißt” bietet oft eine breitere Verfügbarkeit und Kostenvorteile, aber Sie sollten Schweißqualität, zerstörungsfreie Prüfanforderungen und das Betriebsmedium bewerten.

| Merkmal | Nahtlos (allgemeine Richtlinie) | Geschweißt (allgemeine Richtlinie) |

|---|---|---|

| Korrosionsbedenken | Geringere Bedenken bezüglich der Schweißnaht | Schweißqualität und Oberflächenzustand müssen kontrolliert werden |

| Kosten | Oft höher | Oft niedriger |

| Verfügbarkeit | Kann in einigen Größen eingeschränkter sein | Oft breiteres Spektrum |

| Beste Passung | Höhere Kritikalität oder ermüdungs-/schwingungsempfindlicher Einsatz | Allgemeiner Einsatz, wenn die Spezifikation es erlaubt |

Tipp: Definieren Sie für kritische Systeme zuerst die Abnahmeanforderungen (NDE, Dokumentation, PMI, Hydrotest/Dichtheitsprüfung). “Nahtlos” allein ist keine Garantie, wenn die Installationspraxis mangelhaft ist.

Materialverwendungen & Eignung

Rohrverbindungsmaterialien

Wählen Sie Rohrverbindungsmaterialien basierend auf Korrosionsrisiko, Temperatur und Fertigungsmethode – nicht nur nach der Beliebtheit der Güteklasse. Für viele allgemeine Umgebungen ist 304/304L geeignet. Für chloridhaltige Umgebungen oder aggressivere Medien wird häufig 316/316L ausgewählt, und Duplex-Güteklassen können in Betracht gezogen werden, wenn chloridinduzierte Spannungsrisskorrosion oder Lochkorrosion zu einem treibenden Faktor im Design wird.

| Klasse | Eigenschaften (praktisch) | Gängige Passung |

|---|---|---|

| 304 | Allgemeine Korrosionsbeständigkeit, gute Umformbarkeit | Versorgungsbetriebe, allgemeine Prozesse in milden Medien |

| 304L | Niedrigerer Kohlenstoffgehalt hilft, das Risiko der Schweißsensibilisierung zu reduzieren. | Geschweißte Baugruppen, bei denen die Korrosionsbeständigkeit nach dem Schweißen wichtig ist |

| 316 / 316L | Bessere Beständigkeit in chloridhaltigen Medien im Vergleich zur 304er Serie (bedingungsabhängig) | Küstenanlagen, Brackwasser, chemische Umgebungen |

Wenn Sie Fittings für Prozessrohrleitungen spezifizieren, ist es ebenfalls üblich, Produktspezifikationen nach Familie zu referenzieren: zum Beispiel, Stahlbutt-Schweißfittings unter ASTM A403, Stahlrohr unter ASTM A312, abhängig von Umfang und Projektanforderungen.

Wenn Flanschverbindungen Teil des Rohrleitungssystems sind, können Sie die Grundlagen der Flanschauswahl mit Sunhys interner Anleitung zu ANSI-Flanschtypen (nützlich zum Verständnis von Flanschflächenarten und typischen Einsatzanforderungen) abgleichen.

Rohrverbindungsmaterialien

Rohrverbindungsmaterialien müssen sowohl dem Korrosionsumfeld als auch den Dichtungserwartungen entsprechen. In hochkorrosiven Umgebungen können höherlegierte Edelstähle und Nickellegierungen in Betracht gezogen werden, aber die richtige Wahl hängt vom genauen Medium, der Temperatur und den Reinigungschemikalien ab.

| Edelstahlgüte / Legierung | Typische Begründung |

|---|---|

| Duplex 2507 | Oft in Betracht gezogen, wo hohe Chloridbeständigkeit erforderlich ist (dienstabhängig) |

| Legierung 825 | In bestimmten korrosiven Medien in Betracht gezogen, wo SCC/Lochkorrosionsbedenken bestehen (spezifikationsgetrieben) |

| Alloy 625 | Für schwere Korrosionsbedingungen in Betracht gezogen; die Auswahl muss mediengeprüft sein |

Für hygienische oder hochreine Anwendungen geht die Materialauswahl mit Oberflächenbeschaffenheit, Reinigung und Dokumentation einher. Viele hygienische Systeme konzentrieren sich auf Oberflächenbeschaffenheitsziele und Reinigungsanforderungen anstatt nur auf die “Güteklasse”.”

Umgebungseignung

Edelstahl erbringt in langlebiger Infrastruktur gute Leistung, wenn er korrekt spezifiziert und installiert wird. Er ist recycelbar und kann die Austauschhäufigkeit reduzieren – jedoch treten Korrosionsausfälle weiterhin auf, wenn Chloridexposition, Spaltbedingungen oder falsche Installationspraxis ignoriert werden.

- Haltbarkeit hilft, den Lebenszykluswartungsaufwand zu reduzieren, wenn die richtige Güteklasse und Beschaffenheit ausgewählt werden.

- Recycelbarkeit unterstützt Nachhaltigkeitsziele.

- Installationspraxis (Spaltkontrolle, ordnungsgemäße Passivierung, korrekte Dichtungsauswahl) entscheidet oft über die tatsächliche Nutzungsdauer.

Hinweis: In chloridhaltigen Umgebungen können Spalte (unter Fittings, Dichtungen, Ablagerungen) zum eigentlichen Korrosionsauslöser werden. Gutes Design + gute Montagepraxis ist in der Regel wichtiger als blindes “Aufwerten der Güteklasse”.

Edelstahlrohr- und Rohranwendungen

Industrielle Anwendungen

Edelstahlrohrfittings dominieren Industriesysteme, bei denen Druck, Normenkonformität und robuste Verbindungen das Design bestimmen.

- Chemische Verfahrenstechnik: Korrosionsbeständigkeit und Temperaturbeständigkeit sind entscheidend.

- Öl und Gas: Druckhaltung und Prüfverfahren sind entscheidend.

- Wasseraufbereitung: Chloridexposition bestimmt oft die Werkstoffauswahl und Spaltkorrosionskontrolle.

- Energieerzeugung: Dampf- und Kondensatsysteme erfordern robuste Verbindungen und vorhersehbare Wartung.

In diesen Systemen erfolgt die Auswahl der Fittings typischerweise integriert mit Schweißverfahren, zerstörungsfreien Prüfanforderungen und Dokumentation (MTC/Rückverfolgbarkeit).

Präzisions- und Laboranwendungen

Rohrverbindungen werden häufig eingesetzt, wo Sauberkeit, kompakte Verlegung und wiederholbare dichte Verbindungen erforderlich sind.

- Analysatorhäuser, Probenahmepaneele und Laborautomatisierungssysteme.

- Medizin/Labor: Nadeln, Kapillaren, Dosier- und Probenahmeleitungen (spezifikationsgetrieben).

- Hochreine oder hygienische Skids, bei denen Reinigbarkeit und Oberflächengüte Teil der Abnahmekriterien sind.

In diesen Anwendungen entscheiden oft die Rohrvorbereitung und Montagedisziplin (Schneiden, Entgraten, Einstecktiefe, Anziehdrehungen und Wiedermontage-Regeln) über Bestehen/Nichtbestehen mehr als die Materialgütebezeichnung.

Die richtige Verbindung auswählen

Die Auswahl des richtigen Fittings bedeutet, Betriebsbedingungen, Anschlussnormen und Prüfanforderungen vor dem Kauf zu überprüfen. Die folgende Tabelle fasst die wichtigsten technischen Prüfpunkte zusammen:

| Kriterien | Beschreibung |

|---|---|

| Dichtheit | Prüfmethode definieren: Hydrotest, pneumatischer Test, Seifentest oder Heliumlecktest für kritische Anwendungen. |

| Temperaturbeständigkeit | Druck-Temperatur-Bemessungsgrundlage und Dichtungs-/Sitzkompatibilität bestätigen. |

| Druckstufen | Code/Bemessungsgrundlage verwenden – nicht auf “Kataloggefühl” verlassen.” |

| Materialkompatibilität | Medium, Chloride, Reinigungschemikalien und galvanische Aspekte bestätigen. |

| Konformität mit Normen | Bestätigen Sie die Abmessungs-/Spezifikationsanforderungen (Gewindestandard, Armaturenbaureihenstandard, Werkstoffspezifikation). |

Tipp: Wenn Ihr System zwischen Rohrleitungsanschlüssen (NPT/BSP) und Rohrleitungssträngen verbindet, planen Sie Adapter bewusst ein. Die meisten Leckagen im Feld entstehen durch “angenommenen Gewindetyp” und nicht durch fehlerhafte Teile.

Auswahlhinweise für Edelstahl-Rohrverbindungen

Wichtige Faktoren zu berücksichtigen

Rohrverbindungen funktionieren, wenn das System als vollständiger Satz spezifiziert wird: Rohrspezifikation + Verbindungsspezifikation + Montageverfahren. Verwenden Sie diese technische Checkliste:

- Betriebsbedingungen bewerten:

Definieren Sie maximalen Druck, Temperatur, Vibration, Betriebszyklus und Medium. Wenn das System Vibrationen ausgesetzt ist, fügen Sie Rohrschellen hinzu und erwägen Sie dickwandigeres Rohr. - Verbindungstyp basierend auf dem Einsatzzweck wählen:

Klemmverbindung für allgemeine Messtechnik; geschweißt/Flanschdichtung für höhere Reinheit oder wenn das Wiederzusammenbauverhalten kontrolliert werden muss; hygienische Klemme für sanitäre Übertragung, wo Reinigungsfähigkeit erforderlich ist. - Rohrspezifikation festlegen:

Außendurchmesser, Wandstärke, Werkstoffgüte und Rohrstandard. Stellen Sie sicher, dass das Rohr mit der Armaturenkonstruktion kompatibel ist (Härte/Oberflächenbeschaffenheit/Rundheitsanforderungen). - Installations- und Prüfverfahren definieren:

Montagevorschriften festlegen (Anziehdrehungen, ob Ferrule wiederverwendbar sind) und Leckprüf-Akzeptanzkriterien definieren.

Tipp: Eine “gute” Rohrarmatur bei schlechter Rohrvorbereitung birgt immer noch ein Leckagerisiko. Standardisieren Sie, wie Rohre geschnitten, entgratet und gereinigt werden – dann verbessert sich Ihre Erfolgsquote sofort.

Häufige Fehler zu vermeiden

Die meisten Probleme mit Rohrarmaturen lassen sich auf die Vorbereitung und Schnittstellenkontrolle zurückführen. Dies sind häufige Fehler und praxiserprobte Lösungen:

| Häufige Fehler | Lösungen |

|---|---|

| Rohrenden nicht reinigen / Schneidöl oder Rückstände belassen | Rohre reinigen und trocknen; vermeiden Sie, dass Partikel in Dichtflächen eingebettet werden. |

| Schlechter Rohrschnitt (schräg) / Grate nicht entfernt | Gerade schneiden, Innen- und Außendurchmesser entgraten, vollständige Einstecktiefe vor dem Anziehen sicherstellen. |

| Verwendung des falschen Gewindestandards an Adaptern (NPT vs. BSP) | Mit Lehren oder Datenblättern prüfen; Gewinde nicht “zwangspassen”. |

| Übermäßiges / unzureichendes Anziehen von Kompressionsmuttern | Befolgen Sie die Montageanleitung des Herstellers (Umdrehungen nach handfestem Anziehen) und prüfen Sie dann mit Leckagetests. |

| Verzug beim Schweißen in der Nähe von Fittings | Wärmeeintrag kontrollieren, geeignete Vorrichtungen verwenden und 304L/316L in Betracht ziehen, wo Schweißsensibilisierung ein Problem darstellt. |

Sie sollten Rohrverbindungsarbeiten wie eine Präzisionsmontage behandeln. Gute Werkzeuge und eine konsistente Methode sind in der Regel wichtiger als “Markenwechsel”.”

Hinweis: Wenn Sie wiederholte Lecks in derselben Leitung feststellen, stoppen Sie das blinde Austauschen von Teilen. Prüfen Sie zuerst die Rohrovalität, Kratzer, Einstecktiefenmarkierungen und Gewindekompatibilität – und entscheiden Sie dann, ob Teile wirklich ausgetauscht werden müssen.

Wie Sie das richtige Edelstahl-Fitting kaufen

Schritt 1: Bestätigen Sie die Hauptfunktion des Systems

Beginnen Sie damit, zu definieren, ob Sie eine Prozessrohrleitung oder ein außendurchmesser-gesteuertes Rohrsystem aufbauen.

Sie müssen wissen, ob das System druck-/normgetrieben, sanitär-/reinigungsgetrieben oder wartungsgetrieben (häufiger Demontage) ist. Diese einzelne Entscheidung bestimmt typischerweise Rohrverschraubungen vs. Rohrverbindungen.

Schritt 2: Fordern Sie klare und eindeutige Abmessungen

Schreiben Sie die Größenangabe in einer Form, die nicht missverstanden werden kann.

Verwenden Sie nach Möglichkeit Zeichnungen und schließen Sie Endtypen ein. Beispiele:

- Rohrbeispiel: “NPS 1/2, Sch 40, NPT female” (oder socket-weld / butt-weld nach Bedarf)

- Rohrbeispiel: “1/2″ Außendurchmesser × 0,065″ Wandstärke, Kompressionsverschraubung”

Für Gewindeanschlüsse, verweisen Sie auf den Gewindestandard (zum Beispiel, NPT bezieht sich üblicherweise auf ASME B1.20.1 In der Industriedokumentation). Wenn Käufer diesen Posten überspringen, müssen Monteure es “passend machen”, und dort beginnen die Lecks.

Schritt 3: Überprüfen Sie die Verbindungsmethode und den Druckbereich

Überprüfen Sie den Verbindungstyp und den Druckbereich anhand Ihrer Konstruktionsgrundlage – nicht anhand einer generischen Katalogaussage.

Verwenden Sie diesen Prozess:

- Lesen Sie das Herstellerdatenblatt zu Druck-Temperatur-Grenzen und Montagevorschriften.

- Bestätigen Sie die Materialnorm und die Armaturenfamiliennorm (Material- und Maßnormen).

- Definieren Sie, wie Sie die Verbindung prüfen und abnehmen (hydraulisch, pneumatisch, Helium nach Bedarf).

Tipp: Eine ordnungsgemäße Überprüfung verhindert Leckagen und vermeidet Nacharbeit bei der Inbetriebnahme, wenn der Zeitdruck am höchsten ist.

Schritt 4: Bestätigen Sie die Materialgüte und Zertifizierung

Fordern Sie die Materialgüte und Dokumentation an, die dem Projektrisiko angemessen ist.

Diese Tabelle zeigt, warum diese Prüfungen wichtig sind:

| Aspekt | Erklärung |

|---|---|

| Qualitätssicherung | Die Materialdokumentation bestätigt, dass die Zusammensetzung und mechanischen Eigenschaften der angegebenen Norm entsprechen. |

| Regulatorische Konformität | Viele Branchen benötigen zertifizierbares Material und Rückverfolgbarkeit für Sicherheit und Audits. |

| Rückverfolgbarkeit | Rückverfolgbarkeit unterstützt die Fehleruntersuchung und verhindert die Installation von gemischtem Material in kritischen Anwendungen. |

Schritt 5: Kontaktieren Sie Sunhy-Experten für Kauf und Beratung

Wenn Ihr Projekt gemischte Schnittstellen (Rohranschlüsse + Rohrleitungsstrecken) oder korrosionskritische Medien umfasst, lohnt es sich, die Spezifikation vor dem Massenkauf überprüfen zu lassen.

Stellen Sie Ihre Leitungsliste (Druck/Temperatur/Medium), Verbindungsübersicht (NPT/BSP, Schweißtypen) und alle erforderlichen Dokumente (MTC/PMI/NDE) bereit. Dies ist in der Regel schneller und kostengünstiger als die Fehlersuche nach Leckagen nach der Installation.

Die Auswahl des richtigen Edelstahlfittings hilft Ihrem System, sicher, effizient und mit weniger Serviceeinsätzen zu laufen.

| Vorteil | Wie Edelstahlfittings helfen |

|---|---|

| Korrosionsbeständigkeit | Reduziert Leckagen und Austauschhäufigkeit, wenn Güteklasse/Oberfläche der Umgebung entsprechen |

| Temperaturstabilität | Unterstützt einen breiteren Bereich von Betriebsbedingungen bei korrekter Spezifikation |

- Edelstahl-Fittings können den Wartungsaufwand reduzieren, wenn die richtige Güteklasse und Verbindungsart ausgewählt werden.

- Die Haltbarkeit kann höhere Anschaffungskosten ausgleichen, insbesondere in korrosiven Anwendungen.

- Dokumentation und Rückverfolgbarkeit verringern das Projektrisiko in sicherheitskritischen Systemen.

- Bei komplexen oder kundenspezifischen Anforderungen sollten Sie die Schnittstelle und die Normen vor der Bestellung prüfen lassen.

FAQ

Kann ich ein Rohrverschraubung direkt in eine Rohrverschraubung eindrehen?

Nur, wenn Sie einen spezifischen “Rohr-zu-Rohr-Adapter” verwenden. Sie können die Verbindungen nicht direkt mischen. Rohrverschraubungen verwenden typischerweise konische Gewinde (NPT/BSP) zur Abdichtung, während Rohrverschraubungen Hülsen verwenden, um den Außendurchmesser des Rohrs zu greifen. Um sie zu verbinden, müssen Sie einen Adapter verwenden, der auf einer Seite ein Gewinde (zur Anpassung an das Rohr) und auf der anderen Seite einen Kompressionsrohrstutzen oder -anschluss hat. Zwingen Sie niemals ein Gewinderohr in eine Kompressionsmutter.

Kann ich Rohrverschraubungen in Hochdruck-Industrieanlagen verwenden?

Manchmal – aber nur, wenn der Fittingtyp, die Rohrwandstärke, die Schwingungsdämpfung und die Prüfmethode für diesen Druckbereich spezifiziert sind. Viele Industrieanlagen verwenden Rohrverbinder erfolgreich in Instrumentierungs- und Impulsleitungen, während Hauptprozessleitungen aufgrund von Normenpraxis und Robustheit Rohrverbindungen bleiben. Bei hoher Schwingungsbelastung, hoher Temperatur oder sicherheitskritischen Anwendungen werden oft geschweißte oder geflanschte Rohrverbindungen bevorzugt.

Faustregel: Verwenden Sie Rohrverbinder, wo außendurchmesser-kontrollierte Rohre und wartbare Verbindungen benötigt werden (Instrumentierung/Probenahme). Verwenden Sie Rohrverbindungen, wo normgerechte Rohrleitungen und robuste permanente Verbindungen dominieren.

Welche Zertifizierungen oder Normen sollte ich beim Kauf von Edelstahl-Fittings beachten?

Suchen Sie nach Normen in drei Ebenen: Werkstoffspezifikation, Abmessungs-/Fittingfamilien-Spezifikation und Verbindungsspezifikation. Beispiele, die in der Industrie häufig referenziert werden, umfassen Materialspezifikationen wie ASTM A312 (Rohr), ASTM A269/ASTM A270 (Rohrleitung), ASTM A403 (Stumpfschweißverschraubungen) und Verbindungsstandards wie NPT-Gewindereferenzen unter ASME B1.20.1—wenn auf Ihr System anwendbar.

- Sie helfen, Maßkompatibilität und vorhersehbare Leistung sicherzustellen.

- Sie unterstützen Inspektionsannahme- und Dokumentationsanforderungen.

- Sie reduzieren das Risiko von gemischten, inkompatiblen Teilen vor Ort.

Wie kann ich feststellen, ob meine “1/2 Zoll Leitung” Rohr oder Rohrleitung ist, bevor ich Armaturen bestelle?

Messen Sie den Außendurchmesser mit einer Messschieber und bestätigen Sie den Gewinde-/Endtyp. Wenn der Außendurchmesser etwa 0,84 Zoll beträgt, handelt es sich typischerweise um den Außendurchmesser eines 1/2" NPS-Rohrs. Wenn der Außendurchmesser genau 0,50 Zoll beträgt, handelt es sich um ein 1/2" Außendurchmesser-Rohr. Bestätigen Sie dann, ob die Verbindung gewindet (NPT/BSP) oder geschweißt/komprimiert ist.

Warum lecken Rohrverbindungen nach dem Wiederzusammenbau?

Die meisten Leckagen bei der Wiederzusammenbau stammen von veränderter Rohroberflächenbeschaffenheit oder falschem Montageverfahren. Kratzer, Rohrovalität, unzureichende Einstecktiefe oder gemischte Überwurfmuttern können kleine Leckagen verursachen. Standardisieren Sie Ihren Schneid-/Entgratprozess und befolgen Sie die spezifizierten Montagedrehungen der Fitting.