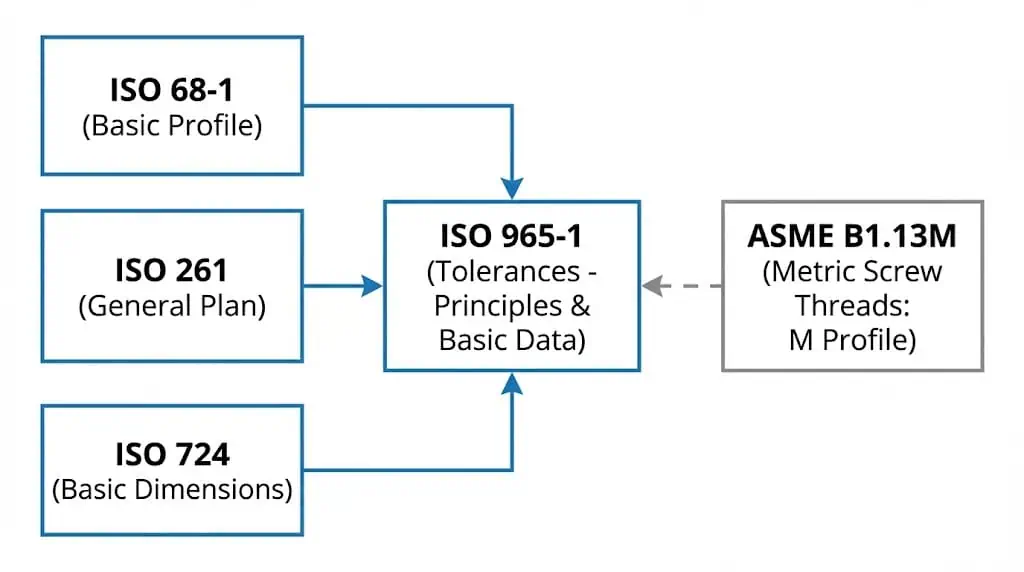

Metrische Gewindetoleranzen legen die zulässige Abweichung des Außendurchmessers, Kerndurchmessers und Flankendurchmessers fest – damit eine Schraube tatsächlich sitzt, Vorspannkraft (Preload) trägt und Vibrationen ohne Gewindeausreißen oder Fressen übersteht. In der Praxis steuert die Toleranz die Passung, die Streuung der Reibung (K-Faktor) und die Ausbeute bei der Montage. Die globale Basis ist das ISO-M-Profil-System (ISO 68-1 / ISO 261 / ISO 724) mit Toleranzen, die in ISO 965-1 definiert sind; in Nordamerika wird auf Zeichnungen auch ASME B1.13M referenziert. Die folgende Tabelle fasst zusammen, was Ingenieure tatsächlich zuerst prüfen:

| Spezifikationsaspekt | Beschreibung |

|---|---|

| Grundprofil | Definiert den Flankenwinkel (60°), die Kopf-/Grundabflachung, die Fase (Chamfer)-Erwartungen und wo die Scherspannung (Shear Stress) konzentriert ist – die Grundqualität bestimmt die Ermüdungslebensdauer. |

| Toleranzklassen | Kombiniert eine Toleranzgrad (Zahl) + Grundabmaß (Buchstabe) zur Steuerung des Spiels oder der Presspassung am Flankendurchmesser. |

| Außen-/Kerndurchmesser/Flankendurchmesser | Außen-/Kerndurchmesser beeinflussen den Gewindeeingriff; der Flankendurchmesser ist die entscheidende Größe für Passung, Vorspannkraftwiederholbarkeit und Widerstand gegen Gewindeausreißen. |

| 6H/6g Toleranzen | Häufigste allgemeine Paarung: Innengewinde 6H + extern 6g für zuverlässige Montage mit kontrolliertem Spiel. |

| Bedeutung in der Fertigung | Verhindert Produktionsstopps (Kreuzgewinde, GO/NO-GO-Ausfälle), reduziert Ausschuss und verbessert die Austauschbarkeit über Lieferanten hinweg. |

Sunhy's Industriebefestigungen Verwenden Sie kontrollierte metrische Gewindetoleranzen und Prüfdisziplin, die den tatsächlichen Risiken im Werk entsprechen: Steigungsdurchmesserabweichung, Flankenschäden und Beschichtungsaufbau, die aus einem “6g” einen Zwangspass machen. Bei Produktionschargen empfehlen wir die Überprüfung mit GO/NO-GO-Lehrdornen/-Lehrringen (ISO 1502 oder ASME B1.16M) sowie ein Gewindemikrometer/Drei-Draht-Methode für den Steigungsdurchmesser, wenn Sie Ursachenanalysen benötigen – keine Vermutungen.

Was sind metrische Gewindetoleranzen? (ISO 965 Passungsgrenzen erklärt)

Metrische Gewindetoleranzen sind die zulässigen Maßgrenzen für ein ISO-M-Profilgewinde – hauptsächlich der Steigungsdurchmesser und die Flankengeometrie – sodass ein Innen- (Mutter/gewindetes Loch) und ein Außengewinde (Bolzen/Schraube) mit vorhersagbarem Spiel montieren und die Vorspannkraft zuverlässig übertragen. In der ISO-Notation steuert die Zahl die Toleranzbreite, der Buchstabe legt die Abweichung (Spiel/Zuschlag) fest, und Groß-/Kleinschreibung trennt Innen-/Außengewinde.

Definition und Zweck

Metrische Gewindetoleranzen definieren die zulässigen Grenzwerte für Gewindeabmessungen und gewährleisten so zuverlässige Passung, stabile Vorspannkraft und wiederholbare Montage in mechanischen Verbindungen.

Ingenieure verwenden Toleranzen, um zwei teure Ausfälle zu verhindern, die auf der Werkstatt “rätselhaft” aussehen: (1) lockere Passung die unter Vibration die Klemmkraft verliert, und (2) enge/gezwungene Passung die Flanken zerstört, Reibung erhöht und zu Fressen oder Gewindeausreißen führt. ISO-Toleranzen sind spezifiziert in ISO 965-1 für ISO-Metrischgewinde für allgemeine Zwecke gemäß ISO 261 und beziehen sich auf das Grundprofil in ISO 68-1. Wichtige kontrollierte Merkmale umfassen den Außendurchmesser, den Flankendurchmesser und Grenzwerte für Regelgewinde- und Feingewindereihen.

| Aspekt | Beschreibung |

|---|---|

| Toleranzsystem | Gilt für ISO-M-Schraubengewinde, ausgewählt in ISO 261; Toleranzen definiert in ISO 965-1. |

| Außendurchmesser | Steuert die Größe von Gewindespitze zu Gewindespitze für Außengewinde; beeinflusst Eintritt und Eingriffslänge. |

| Flankendurchmesser | Primärer funktionaler Durchmesser; regelt das Spiel an den Flanken und beeinflusst die Vorspannkraftstreuung durch Reibungsänderungen. |

| Grenzwerte für Regelgewinde | Ideal für Montage vor Ort und verschmutzte Umgebungen; robusterer Flankenkontakt bei leichten Beschädigungen. |

| Grenzwerte für Feingewinde | Bessere Einstellauflösung und höhere Zugspannungsfläche; empfindlicher gegenüber Beschichtungsaufbau und Fressen bei Trockenlauf. |

Technische Warnung: Wenn Sie Gewinde plattieren oder beschichten, ändern Sie die Passung. Zinkaufbau ist oft 5–12 μm pro Seite bei gängigen Beschichtungen; wenn Sie “Gewindetoleranzklasse für beschichtete Teile” oder Spielraum nicht angeben, ist das erste Symptom, dass GO-Lehren versagen – oder Schrauben, die sich beim Zusammenbau “gritty” anfühlen und Gewindeflanken ausreißen.

Schlüsselbegriffe in metrischen Gewindetoleranzen

Mehrere Schlüsselbegriffe helfen Ingenieuren, metrische Gewindetoleranzen korrekt anzuwenden, ohne Handwinken.

Wenn Ihr Team über Flankendurchmesser, Grundabweichung und Fasenqualität sprechen kann, beheben Sie Gewindeprobleme schnell. Die folgende Tabelle zeigt die wichtigsten Begriffe und wie sie mit der Passung zusammenhängen.

| Schlüsselbegriff | Definition |

|---|---|

| Gewindereihe | ISO-Metrikreihe, gekennzeichnet durch “M”; Durchmesser/Gewindesteigung-Kombinationen werden ausgewählt in ISO 261. |

| Nenndurchmesser | Der grundlegende Außendurchmesser (mm), der zur Größenbezeichnung verwendet wird (z. B. M10). |

| Gewindesteigung (Steigung) | Axialer Abstand zwischen benachbarten Gewindeflanken (mm). Die Steigung bestimmt Gewindetiefe und Eingriffsverhalten. |

| Toleranzklasse | Das Zahl (z. B. 6) legt die Toleranzbreite fest; kleinere Zahl = engere Kontrolle (höhere Bearbeitungskosten). |

| Grundabmaß | Das Buchstabe (z. B. H, G, g, h) legt die Abweichung vom Nennmaß fest – so wird das Spiel/der Spielraum aufgebaut. |

| Innen- vs. Außengewinde | Großbuchstaben für Innengewinde (H, G); Kleinbuchstaben für Außengewinde (h, g). |

Ingenieure verwenden diese Begriffe, um metrische Gewindetoleranzen zu spezifizieren, zu prüfen und Fehler zu beheben. Wenn eine Verbindung versagt, liegt die Ursache meist in einem dieser Punkte: Flankendurchmesser außerhalb der Grenzwerte, beschädigte Fase verursacht Kreuzgewinde oder Streuung der Reibung durch Beschichtung/Schmiermittel, die das Drehmoment-zu-Vorspannkraft-Verhältnis verändert.

Metrische Gewindenormen und Bezeichnungen (ISO vs ASME)

ISO 965-1 Übersicht

ISO 965-1 legt das Toleranzsystem für ISO-Metrischgewinde (M) für allgemeine Zwecke fest, die ISO 261 entsprechen.

Es definiert, wie Maßgrenzen – insbesondere am Flankendurchmesser – berechnet und angewendet werden, damit Teile von verschiedenen Lieferanten ohne “Selektivpassung” montiert werden können. In Zeichnungen werden ISO-Toleranzen typischerweise mit Grundprofilrichtlinien aus ISO 68-1 und Grundmaßen aus ISO 724 kombiniert. Für nordamerikanische Dokumentation, ASME B1.13M wird häufig für M-Profilgewinde referenziert und zeigt, wie 6H/6g (locker) zu herkömmlichen Zollpraktiken passt.

- ISO 965-1 behandelt Toleranzprinzipien für Regelgewinde und Feingewinde in metrischen Gewinden.

- Es verwendet Toleranzgrade (Zahlen) und Grundabweichungen (Buchstaben), um Passung und Spiel zu steuern.

- Es unterstützt Austauschbarkeit, wenn es mit ISO 261 (Auswahl) und ISO 724 (Grundmaße) kombiniert wird.

Hinweis: Wenn Sie einen Prüfplan erstellen, hören Sie nicht bei ISO 965-1 auf. Die Lehrenpraxis ist in ISO 1502 (oder ASME B1.16M), und das ist, was die Werkstatt tatsächlich zur Annahme/Ablehnung von Gewinden verwendet.

Metrische Gewindebezeichnungen verstehen

Metrische Gewindebezeichnungen beschreiben Gewindegröße, Steigung und Toleranzklasse, damit der Monteur genau weiß, welche “Passung” er erhält.

Die Bezeichnung beginnt mit “M” und gibt Nenndurchmesser und Steigung an (wenn nicht Regelgewinde). Die Toleranz wird als Grad+Buchstabe hinzugefügt und oft nach der Größe geschrieben. Beispiel: M10 × 1-6g (Außengewinde) passend zu M10 × 1-6H (Innengewinde). Wenn Sie Toleranzen in einer Zeichnung weglassen, verwendet die Werkstatt standardmäßig gängige allgemeine Klassen – dann streiten Sie darüber, warum die Verbindung sich eng anfühlt.

| Gewindeart | Toleranzklasse | Beschreibung |

|---|---|---|

| Innengewinde | G | Positive Grundabweichung für Innengewinde – schafft Spiel für einfachere Montage und Beschichtungszugabe. |

| Innengewinde | H | Null-Abweichung (Grundabmaß für Innengewinde); üblicher Standard für Muttern und Gewindebohrungen. |

| Außengewinde | h | Null-Abweichung für Außengewinde; verwendet, wenn Sie “Grundmaß”-Außengrenzen wünschen. |

| Außengewinde | g | Negative Abweichung; üblicher allgemeiner Außengewinde-Klasse, die praktisches Laufspiel bietet. |

- Große Buchstaben (G, H) bedeuten Innengewinde.

- Kleine Buchstaben (g, h) bedeuten Außengewinde.

- Die Toleranzklasse (z.B. 6) und der Abweichungsbuchstabe definieren zusammen das Montagespiel und die Prüfgrenzen.

Metrische Gewindebezeichnungen halten Konstruktion, Einkauf und Qualitätssicherung synchron. Wenn ein Lieferant Beschichtung oder Wärmebehandlung ändert, verhindert die Toleranzangabe, dass es “auf der Werkbank passt, in der Linie versagt”.”

Toleranzklassen in metrischen Gewinden (6H/6g und wann zu ändern)

Gängige Klassen (6H, 6g, usw.)

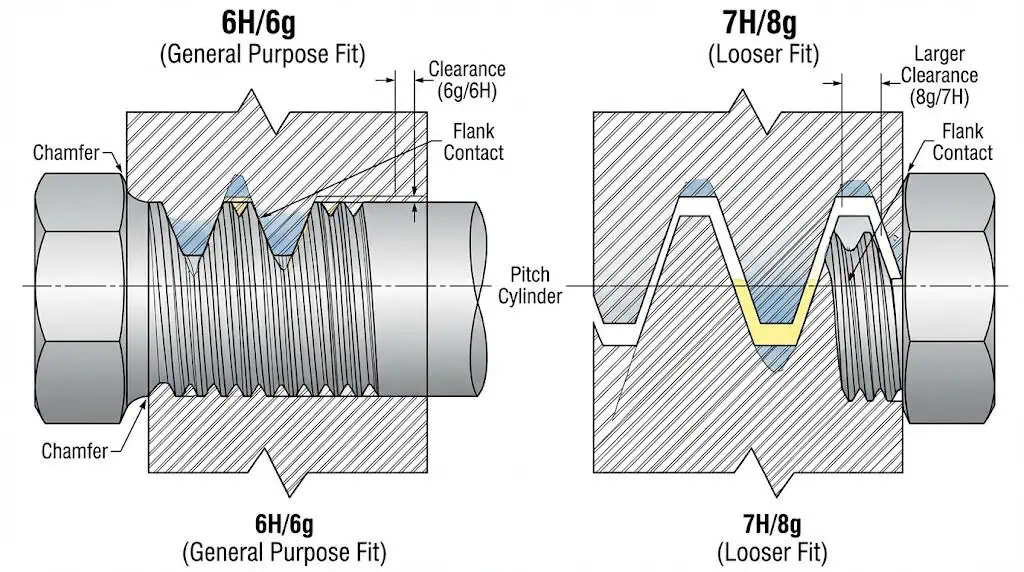

Die häufigsten Toleranzklassen für metrische Gewinde sind 6H (innen) und 6g (außen), da sie einfache Montage mit stabiler Klemmkraft vereinen.

Diese Klassen werden häufig für Bolzen, Schrauben und Muttern in Geräten, der Automobilindustrie und der allgemeinen Fertigung verwendet. Wenn eine Zeichnung keine Klasse angibt, ist 6H/6g eine gängige Standardeinstellung – sie sollte jedoch nicht als “universell einsetzbar” behandelt werden, wenn Beschichtungen, hohe Vorspannkraft oder Automatisierung im Spiel sind.

Die folgende Tabelle zeigt typische Toleranzklassen und ihre praktischen Anwendungsfälle:

| Toleranzklasse | Beschreibung |

|---|---|

| 6H/6g | Allgemeiner Zweck. Gutes Laufspiel für die meisten Baugruppen und die meisten Bearbeitungsmethoden. |

| 6H/5g6g | Engeres Spiel. Wird verwendet, wenn Sie reduziertes Spiel, bessere Ausrichtung oder weniger vibrationsbedingte Bewegung wünschen (achten Sie auf Streuung der Reibung bei Drehmomentsteuerung). |

Lockerere Klassen (z. B. 7H/8g) beschleunigen die Montage und tolerieren Verunreinigungen, aber Sie verlieren an Ausrichtungsgenauigkeit und können die Gelenkbewegung unter zyklischer Belastung erhöhen. Engere Klassen reduzieren das Spiel, können jedoch nach Beschichtungsaufbau oder thermischer Ausdehnung zu einem Übermaßpassung werden – dann kommt es zu Fressen, festgefressenen Gewinden und beschädigten Flanken.

Wie Toleranzklassen das Spiel beeinflussen

Toleranzklassen steuern das Spiel an den Flanken – sie beeinflussen somit direkt das Montagegefühl, die Wiederholgenauigkeit der Vorspannkraft und Ausfallarten wie Gewindeausreißen und Vibrationslockerung.

Eine kleinere Gradzahl bedeutet im Allgemeinen engere Grenzwerte; der Abweichungsbuchstabe legt fest, wo diese Grenzwerte relativ zur Nennmaßlinie liegen. Ingenieure wählen die Klasse basierend auf der erforderlichen Ausrichtung, der Montagemethode (manuell vs. automatisiert), Beschichtung/Schmierung und dem Risiko von Fressen.

- 6H/6g: Standardpassung für die meisten metrischen Gewindeanwendungen. Gute Balance zwischen einfacher Montage und Haltekraft.

- 6H/5g6g: Reduziertes Spiel. Verwenden Sie dies, wenn Sie eine bessere Positionswiederholgenauigkeit und weniger Mikrobewegung benötigen.

- 7H/8g: Schnelle Montage und mehr Toleranz für Schmutz/Farbe. Verwenden Sie dies, wenn Geschwindigkeit Präzision übertrifft und die Belastungen moderat sind.

Tipp: Wenn Ihre Streuung des Drehmoment-zu-Vorspannkraft-Verhältnisses hoch ist, wird Toleranz allein das Problem nicht beheben. Der Reibungsfaktor (K) ändert sich mit Beschichtung und Schmiermittel. Wenn Sie Ihren tatsächlichen K-Wert unter Ihrem Prozess nicht kennen, fragen Sie einen Ingenieur nach einer Drehmoment/Vorspannkraft-Tabelle, die für Ihre Verbindung validiert ist– sonst werden Sie weiterhin “zufällige” Klemmkraftschwankungen verfolgen.

Metrische Gewindetoleranzen sind, wie Sie die “Passung” unter Kontrolle halten. Sie ersetzen nicht den guten Oberflächenzustand, den korrekten Anfaswinkel und die konsistente Schmierung – das sind die Faktoren, die Fressen und Gewindeausreißen in der Fertigung verhindern.

Metrische Gewindeabmessungen und Profile (Was tatsächlich zählt)

Grundlegendes Gewindeprofil

Das grundlegende metrische Gewindeprofil ist eine symmetrische 60°-V-Form; diese Geometrie erklärt, warum Gewindegründe zu Ermüdungsschwerpunkten werden und warum die Qualität der Fase bei der Montage wichtig ist. ISO 68-1 definiert die M-Profilform; ISO 724 liefert die Grundabmessungen. Wenn Sie ausgerissene Gewinde oder Ermüdungsrisse am ersten eingreifenden Gewinde untersuchen, betrachten Sie eine Kombination aus Flankendurchmesser, Flankenkontakt und Spannungskonzentration am Gewindegrund (Scherspannung + Biegung am Grund).

| Merkmal | Beschreibung |

|---|---|

| Gewindeprofil | Symmetrische V-Form, 60° Flankenwinkel (ISO 68-1) |

| Gewindetiefe | ≈ 0,6134 × Steigung (P) für das grundlegende ISO-Profil (verwenden Sie ISO-Tabellen für Konstruktionsgrenzen). |

| Höhenverhältnis (H) | H = 0,8660 × Steigung (P) (Höhe des Grunddreiecks). |

| Außendurchmesser (Dmaj) | Grund-Kerndurchmesser; beeinflusst den Eintritt und den äußeren Kerndurchgang. |

| Kerndurchmesser (Dmin) | Grunddurchmesser; beeinflusst die Ausreißfestigkeit und die Spannungsfläche. |

| Grundradius | Ein ausreichender Grundradius reduziert die Spannungskonzentration; schlechte Grundradien beschleunigen Ermüdungsrisse. |

| Kernkontur | Typischerweise flache Abstumpfung; Rundung und Beschichtungsaufbau beeinflussen die effektive Passung. |

Hinweis: Das Profil liefert die Geometrie. Die Toleranzklasse steuert die Passung. Der Prozess (gewalztes vs. geschnittenes Gewinde, Beschichtung und Schmierung) bestimmt, ob Ihre Verbindung die Vorspannkraft wiederholt oder sich beim Zusammenbau selbst zerstört.

Haupt-, Kern- und Flankendurchmesser

Haupt-, Kern- und Flankendurchmesser sind die drei Messungen, die definieren, ob ein Gewinde montiert werden kann, Vorspannkraft aufnehmen und Ausreißen widerstehen kann. Bei Prüfungen ist der Flankendurchmesser der funktionale Kontrollpunkt; Haupt-/Kern bestätigen, dass Sie nicht am Rand des Flankeneingriffs oder der Kernschwäche liegen.

| Durchmesserart | Definition | Messmethode |

|---|---|---|

| Außendurchmesser | Größter Durchmesser des Gewindes (Grundmaß nach ISO 724) | Außengewinde: Kamm-zu-Kamm; Innengewinde: Grund-zu-Grund (allein begrenzt nützlich). |

| Kerndurchmesser | Kleinster Durchmesser des Gewindes | Außengewinde: Grund-zu-Grund; Innengewinde: Kamm-zu-Kamm; wichtig für Ausreißfestigkeit. |

| Flankendurchmesser | Durchmesser, bei dem die Gewindedicke gleich dem Abstand zwischen den Gewindegängen ist | Am besten mit der Dreidrahtmethode, einem Gewindemikrometer oder funktionaler Lehrenprüfung überprüft. |

- Der Außendurchmesser steuert den Eintritt und das “Gefühl”, garantiert aber keine korrekte Flankenpassung.

- Der Kerndurchmesser bezieht sich auf die Spannungsfläche und das Ausreißrisiko – insbesondere bei weichen, eingedrehten Materialien.

- Der Flankendurchmesser steuert den Flankenkontakt und ist die übliche Ursache für Kreuzgewinde, Fressen oder übermäßiges Spiel.

Toleranzen für Regelgewinde vs. Feingewinde

Regelgewinde und Feingewinde verhalten sich unterschiedlich, da die Steigung die Tiefe, die Flankenkontaktlänge und die Empfindlichkeit gegenüber Beschädigungen und Beschichtungsaufbau verändert. So zeigt sich das bei realen Baugruppen:

- Regelgewinde-Serie (ISO 261) ist toleranter gegenüber Schmutz, leichten Beschädigungen und schneller Montage. Es ist die praktische Standardwahl für Feldarbeiten.

- Feingewinde erhöht die Einstellauflösung und kann die Vorspannkraftregelung verbessern, ist jedoch bei trockener Montage anfälliger für Fressen und neigt eher zum Binden, wenn die Beschichtungsdicke nicht berücksichtigt wird.

- Wenn Sie hohe Klemmkraft anstreben, kann Feingewinde helfen – aber nur, wenn die Fasen sauber sind, die Flankenrauheit kontrolliert wird und die Schmierung konsistent ist.

Tipp: Feingewinde + Edelstahl + trockene Montage ist ein klassisches Rezept für Fressen. Wenn Sie A2-70 / A4-80 verwenden, geben Sie eine Anti-Seize-Paste vor und kontrollieren Sie die Montagegeschwindigkeit, bevor Sie Toleranzen verantwortlich machen.

Toleranztabellen für metrische Gewinde (Buchstaben + Toleranzgrade)

Toleranzen für Außengewinde

Toleranzen für Außengewinde definieren zulässige Größenabweichungen für Bolzen und Schrauben – hauptsächlich über Grenzmaße des Flankendurchmessers – und bestimmen Spiel, Streuung des Anziehdrehmoments und das Risiko des Gewindeausreißens. Im ISO-System reichen die Grundabweichungsbuchstaben für Außengewinde von a (größtes Spiel unterhalb des Nennmaßes) bis h (Nullabweichung). Die Toleranzgradzahl (z. B. 6, 8) legt die Breite der Toleranzzone fest.

| Gewindeart | Toleranzbuchstaben | Beschreibung |

|---|---|---|

| Außengewinde | a, b, c, d, e, f, g, h | Buchstaben legen die Abweichung vom Nennmaß fest: h ist null; g ist die allgemeine Standardklasse für Außengewinde mit Laufspiel; frühere Buchstaben (a–f) fügen mehr Spiel hinzu. Toleranzgrade wie 6g gegen 8g bestimmen, wie breit die Grenzabmaße sind (8 ist lockerer). |

- Ingenieure verwenden Buchstaben + Toleranzgrade, um Bolzen mit Muttern abzustimmen, ohne Presspassung zu erzwingen.

- 6g ist eine gängige Balance; 8g erhöht das Spiel für Geschwindigkeits-/Verschmutzungstoleranz.

- Wenn Sie den Bolzen beschichten, benötigen Sie möglicherweise eine Gewindespielzugabe für beschichtete Gewinde oder eine andere Toleranzangabe, um ein Fressen zu vermeiden.

Tipp: Überprüfen Sie bei einem “eng anliegenden” Außengewinde immer den Flankendurchmesser (nicht nur den Außendurchmesser). Die Enge entsteht meist durch Flankeninterferenz oder Beschichtungsaufbau, nicht durch einen “übermaßigen Außendurchmesser”.”

Innengewinde-Toleranzen

Innengewinde-Toleranzen legen die Grenzwerte für Muttern und Gewindebohrungen fest, damit Bolzen ohne Kreuzgewinde montiert werden können und dennoch Vorspannkraft entwickeln. In der ISO-Notation sind interne Buchstaben typischerweise H (Nullabweichung) oder G (positive Abweichung für zusätzliches Spiel). Die Toleranzklassen (z. B. 6H, 7H) steuern die Toleranzbreite.

| Gewindeart | Toleranzbuchstaben | Beschreibung |

|---|---|---|

| Innengewinde | G, H | H ist die Nullabweichung und die häufigste Mutter-/Gewindebohrungsklasse. G ermöglicht Spiel für einfachere Montage, Beschichtungszugabe oder wenn Sie einen glatteren Laufpass benötigen. Größere Toleranzklassen (z.B. 7H) erweitern die Toleranzzone. |

- “H” ist die am häufigsten verwendete Toleranz für Muttern und Gewindebohrungen.

- “G” fügt Spiel hinzu – nützlich, wenn Beschichtungen oder Verschmutzungen zu erwarten sind.

- Höhere Toleranzklassen (lockerer) beschleunigen die Montage, verringern aber die Positionskontrolle.

Hinweis: Wenn Sie Aluminium oder Gusseisen gewindeschneiden, wird das Gewindeausreißen oft durch die Gewindeeingriffslänge + den Flankendurchmesser bestimmt. Ein “Pass”-Lehre garantiert nicht, dass Sie genügend Gewindeschubfläche haben – prüfen Sie die konstruktive Eingriffslänge, nicht nur die Toleranz.

Messen metrischer Gewindetoleranzen (Werkstattwerkzeuge, die echte Probleme erkennen)

Werkzeuge und Methoden

Die genaueste Methode zur Messung metrischer Gewindetoleranzen kombiniert Funktionslehren (GO/NO-GO) mit der Messung des Flankendurchmessers, wenn eine Diagnose erforderlich ist.

Ingenieure verwenden spezielle Werkzeuge, weil “Messschieber am Außendurchmesser” die meisten Gewindefehler übersieht. Ein guter Plan prüft Steigung, Ganghöhe, Flankendurchmesser und Zustand des Einlaufkegels – weil diese das Anziehdrehmoment, die Wiederholgenauigkeit der Vorspannkraft und das Risiko von Kreuzgewinden beeinflussen.

- ISO 1502 Gewindelehren: Definiert die Herstellung/Verwendung von Lehren zur Prüfung von ISO-Metrischgewinden.

- ASME B1.16M Gaging Practice: Praktische Lehrenregeln für M-Reihen-Metrischgewinde.

- Thread Measuring Wires (Three-Wire Method): Wird mit einem Mikrometer verwendet, um den Flankendurchmesser an Außengewinden genau zu messen.

- Thread Pitch Gages: Schnelle Überprüfung von Steigung und Reihe; fängt Fehler mit falscher Steigung vor Montageschäden ab.

- Plug and Ring Gages (GO/NO-GO): Schnelle Gut/Ausschuss-Prüfung der funktionalen Passung an den festgelegten Grenzen.

Diese Werkzeuge halten die Produktion ehrlich. Wenn ein Gewinde in der Linie versagt, ist der schnellste Weg: Steigung überprüfen, GO/NO-GO durchführen, dann Flankendurchmesser messen (Dreidrahtmethode oder Gewindemikrometer). Diese Abfolge zeigt Ihnen, ob es sich um falschen Werkzeugverschleiß, Beschichtungsaufbau oder beschädigte Fase/Flanken handelt.

Ergebnisse interpretieren

Um Messergebnisse zu interpretieren, vergleichen Sie die Werte mit der geforderten Norm und der spezifizierten Toleranzklasse – nicht mit dem, was üblicherweise funktioniert.“

Die folgende Tabelle zeigt, welche Werkzeuge für jeden Gewindetyp zu verwenden sind und was jedes Ergebnis über die Funktion aussagt:

| Gewindeart | Messwerkzeuge | Zweck |

|---|---|---|

| Außengewinde (männlich) | Gewindemikrometer, Dreidrahtmethode, Gewinderinglehren | Prüfen Sie die Steigung, den Flankendurchmesser und die funktionale Passung; diagnostizieren Sie Beschichtungsaufbau vs. Bearbeitungsabweichung. |

| Innen (weiblich) | Gewindestopfenlehren, Bohrungsmessgeräte, optische Prüfung der Fase | Funktionspassung und Einführungszustand bestätigen; unvollständige Gewinde und beschädigten Gewindeanfang erkennen. |

| Erweiterte Prüfungen | Koordinatenmessmaschinen (CMM) | Steigungsfehler, Flankenwinkel, Formabweichung quantifizieren; nützlich bei wiederkehrender Ermüdung oder Gewindeausreißen. |

Ergebnisse stets anhand der referenzierten Norm (ISO 965-1 / ASME B1.13M) und der spezifizierten Toleranzklasse beurteilen. Liegt ein Wert außerhalb der zulässigen Zone, nicht “irgendwie passend machen” in der Fertigung – später zahlt man mit festgefressener Montage, ausgerissenen Gewinden oder nachlassender Verbindung.

Fallstudie 1 (Problem → Analyse → Lösung):

Problem: Windkraftanlagen-Flansch-Stehbolzen (Festigkeitsklasse 10.9) brachen mit sprödem, glasigem Bruch innerhalb von Tagen nach der Montage – die Drehmomentaufzeichnungen sahen normal aus.

Analyse: Die Untersuchung ergab galvanische Beschichtung + verzögertes Risswachstum, konsistent mit Wasserstoffversprödungsrisiko bei hochfestem Stahl; die Gewinde fühlten sich auch eng an (Beschichtungsaufbau drückte ein Laufpassung in Richtung Übermaßpassung). Normen wie ISO 4042 und ISO/TR 20491 exist for a reason here.

Lösung: Wechseln Sie zu Beschichtungssystemen und Prozesskontrollen, die das Wasserstoffrisiko minimieren (geben Sie den Beschichtungsstandard, erforderliche Entspannungsglühungen und die validierte Gewindeklasse nach der Beschichtung an). Führen Sie nach der Beschichtung eine GO/NO-GO-Prüfung durch und bestätigen Sie den Flankendurchmesser an Stichproben vor der Freigabe.

Fallstudie 2 (Problem → Analyse → Lösung):

Problem: Rostfreie Befestigungselemente (A4-80) in Marineausrüstung klemmten während der Montage – Muttern blockierten bei ~60–70% des Soll-Drehmoments, und die ersten eingreifenden Gewindeflanken zeigten verschmierte Flanken (Fressen/Kaltverschweißen).

Analyse: Enge Passung + trockene Montage + hoher Flankendruck führten zur Adhäsion. Die “Toleranz” war nicht der einzige Grund – die Reibungsbedingungen und Montagegeschwindigkeit waren wichtiger als die nominelle Klasse auf dem Papier.

Lösung: Geben Sie Anti-Seize-Paste für rostfreie Stähle vor, kontrollieren Sie die Montagegeschwindigkeit und stellen Sie sicher, dass Beschichtungen/Schmiermittel nicht zu einer Übermaßpassung führen. Bei Automatisierung validieren Sie das Drehmoment-zu-Vorspannkraft-Verhältnis am realen Verbund, nicht an einer Prüfprobe.

Tipp: Überprüfen Sie Ihre Messwerkzeuge regelmäßig (Kalibrierung + Verschleißprüfungen). Ein verschlissener GO-Lehren verwandelt “gute” Gewinde in zukünftigen Ausschuss, und ein verschlissener NO-GO-Lehren verwandelt Ausschuss in Feldausfälle.

Bedeutung metrischer Gewindetoleranzen in der Fertigung (Qualität, Sicherheit, Kosten)

Austauschbarkeit und Funktionalität

Metrische Gewindetoleranzen garantieren, dass Teile aus verschiedenen Quellen mit bekannter Passung montiert werden können – so wird die Vorspannkraft nicht zum Lotteriespiel.

Fabriken verlassen sich auf dieselben Toleranzsysteme, sodass Schrauben und Muttern verschiedener Lieferanten sich weiterhin innerhalb funktionaler Grenzen paaren. Das verhindert Kreuzgewinde, reduziert Montagenacharbeit und stabilisiert die Klemmkraft in sicherheitskritischen Verbindungen (Flansche, Gehäuse, Halterungen).

| Schlüsselaspekt | Erklärung |

|---|---|

| Standardisierte Gewindesysteme | Die Verwendung von ISO/ASME-Gewinderegeln macht die Fertigung skalierbar ohne “selektive Montage”.” |

| Austauschbarkeit | Eine Schraube eines Lieferanten passt in eine Mutter eines anderen, weil die Grenzmaße des Flankendurchmessers kontrolliert werden. |

| Stabilere Verbindungen | Korrekte Flankenpassung verteilt die Last über die im Eingriff befindlichen Gewindegänge und reduziert die maximale Scherspannung am ersten Gewindegang. |

| Globale Kompatibilität | ISO-M-Gewinde ermöglichen globale Beschaffung ohne Zeichnungen pro Region neu zu erfinden. |

Metrische Gewindetoleranzen sind die Art und Weise, wie die Technik die Schnittstelle schützt. Wenn man sie ignoriert, zeigen sich die Ausfallarten als Vibrationslockerung, Ausreißen in weichen Materialien oder festgefressene Edelstahlbaugruppen. Keiner dieser Ausfälle kümmert sich darum, dass der Außendurchmesser “gut aussah”.”

Qualitätskontrolle und Kosteneffizienz

Die Wahl des richtigen Toleranzniveaus ist ein Kostenhebel – zu eng verschwendet Bearbeitungszeit, zu locker verschwendet Montagezeit (und bricht manchmal Teile).

Enge Toleranzen erfordern bessere Werkzeuge, kontrollierte Temperatur und mehr Prüfung. Lockerere Toleranzen montieren schneller, können aber Positionsspiel und Verbindungsbewegung unter zyklischen Lasten erhöhen. Sie tauschen Bearbeitungskosten gegen Montagezuverlässigkeit, und die Toleranzwahl sollte dem Risiko und dem Lastpfad entsprechen.

- Enge Passungen verbessern die Ausrichtung und reduzieren Mikrobewegungen, erhöhen aber die Empfindlichkeit gegenüber Beschichtungsaufbau und können das Fressrisiko erhöhen, wenn die Schmierungskontrolle schwach ist.

- Moderne CNC/Gewinderollen können engere Grenzen einhalten – aber nur, wenn der Werkzeugverschleiß gemanagt und die Prüfung konsistent ist.

- Lockerere, aber konsistente Toleranzen schlagen oft “auf dem Papier enge” Toleranzen, die in der realen Produktion abweichen.

Die folgende Tabelle zeigt, wie verschiedene Toleranzen typischerweise Qualität und Kosten in Produktionsumgebungen beeinflussen:

| Toleranzart | Auswirkung auf die Qualität | Auswirkungen auf die Kosten |

|---|---|---|

| Enger | Bessere Positionswiederholgenauigkeit; reduziertes Spiel; höhere Empfindlichkeit gegenüber Beschichtung und Verunreinigung | Höhere Fertigungs- und Prüfkosten; mehr Ausschuss, wenn der Werkzeugverschleiß nicht kontrolliert wird |

| Lockerer | Schnellere Montage; mehr Toleranz für Schmutz/Farbe; höheres Risiko von Bewegung unter Vibration | Geringere Bearbeitungskosten; potenzieller Anstieg von Nacharbeit und Garantie, wenn die Verbindungsfunktion kritisch ist |

Fabriken reduzieren gewindebezogenen Ausschuss durch Kombination guter Prozesskontrolle (Werkzeugverschleißgrenzen, Gewinderollen wo angemessen, stabile Beschichtungsdicke) mit der richtigen Prüfstrategie. Wenn Sie Gewinde beschichten, beziehen Sie sich auf Beschichtungsstandards und bestätigen Sie die beschichtete Passungsklasse – sonst verhält sich das gleiche “6g”-Teil von Charge zu Charge unterschiedlich.

Tipp: Wenn Sie mit beschichteten Befestigungselementen arbeiten, raten Sie nicht. Verwenden Sie Standards, die explizit Beschichtungsdicke, Korrosionsbeständigkeitsprüfung und Wasserstoffversprödungsrisikomanagement behandeln (z. B. ASTM F1941/F1941M oder ISO 4042) und validieren Sie die Montagepassung nach der Beschichtung.

Branchenanwendungen (Wo Toleranzen Sie retten)

Automotive

Metrische Gewindetoleranzen schützen Sicherheit und Wartbarkeit in Automobilbaugruppen, wo gemischte Materialien und hohe Zykluslasten normal sind.

Motorblöcke und Getriebegehäuse beinhalten oft Aluminium- oder Gusseisen-Gewindebohrungen – das Ausreißrisiko hängt von Flankendurchmesser + Gewindeeingriffslänge ab, nicht von “festerem Anziehen”. Batteriegehäuse und Crashstrukturen verlassen sich ebenfalls auf vorhersehbare Klemmkraft; Toleranzabweichungen zeigen sich als Lockerung unter Vibration und thermischer Zyklisierung.

| Merkmal | Vorteil |

|---|---|

| Standardisierte metrische Gewindeauswahl (ISO 261) | Teile von verschiedenen Lieferanten passen mit kontrolliertem Montagespiel zusammen |

| ISO-Profilanforderungen (ISO 68-1 / ISO 724) | Konsistente Geometrie und Grundabmessungen über Designs hinweg |

| Kontrollierte Toleranzen (ISO 965-1) | Reduziert Kreuzgewinde, Binden und übermäßiges Spiel |

Tipp: In gemischten Materialverbindungen sind Toleranz und Schmierung gekoppelt. Aluminiumgewinde + hohe Vorspannkraft erfordern stabilen Flankendurchmesser und saubere Fasen, sonst tritt Ausreißen lange vor dem “Erreichen des Drehmoments” der Schraube auf.”

Luft- und Raumfahrt

Luft- und Raumfahrtanwendungen erfordern präzise Gewindetoleranzen, da Vibration, Temperatur und hochfeste Werkstoffe kleine Passungsfehler verstärken.

Turbinengehäuse, Aktuatorgehäuse und Strukturbrackets können Titan- oder Nickellegierungen verwenden. Diese Werkstoffe bestrafen schlechte Oberflächengüte und ungleichmäßige Passung: Man beobachtet Fressen, ungleichmäßige Vorspannkraft und beschleunigte Ermüdung. Enge Toleranzen helfen nur, wenn Prüfung, Oberflächenzustand und Schmierung durchgängig kontrolliert werden.

- Vorhersehbare Flankendurchmesser-Grenzwerte reduzieren die Montagevariabilität und Vorspannkraftstreuung.

- Hochfeste Werkstoffe erhöhen die Kosten von Gewindeschäden – behandeln Sie Fasen und Flankenrauheit als kritische Merkmale.

- Starke Qualitätssysteme reduzieren Nacharbeit und schützen die Rückverfolgbarkeit von Flughardware.

Maschinen und Anlagen

Metrische Gewindetoleranzen vereinfachen die Wartung und schützen die Verfügbarkeit in schweren Maschinen, wo Montage vor Ort und Kontamination Realitäten sind.

Bei der Anlagenwartung ist das Ziel eine wiederholbare Montage ohne beschädigte Gewinde. Korrekte Toleranzauswahl (und realistische Beschichtungszugabe) verhindert festgeklemmte Schrauben, reduziert Nachgewindeschneiden und hält Verbindungen unter Vibration stabil.

- Kontrollierte Passung reduziert Kreuzgewinde und Flankenschäden während wiederholter Wartungszyklen.

- Angemessener Spielraum hilft, Festfressen zu verhindern, wenn Schmutz oder Farbe vorhanden ist.

- Standardgewinde verbessern die Austauschbarkeit von Ersatzteilen und die Reparaturgeschwindigkeit.

Hinweis: Wenn Sie beschichtete Befestigungselemente für Außenmaschinen spezifizieren, definieren Sie das Korrosionsprüfverfahren (ISO 9227 / ASTM B117) und den Beschichtungssystemstandard. “Verzinkt” ohne den Standard ist der Grund für unpassende Toleranzen und vorzeitige Korrosion.

Metrische Gewindetoleranzen sind das Rückgrat zuverlässiger Gewindeverbindungen.

Wenn Sie Normen, Toleranzklassen und Prüfverfahren verstehen, können Sie Montagefehler verhindern und die Lebenszykluskosten senken:

- Sie stellen sicher, dass Teile weltweit durch standardisierte Auswahl (ISO 261) zusammenpassen..

- Sie halten das Gewindeschneiden/-walzen konsistent, sodass die Klemmkraft wiederholbar ist.

- Sie verhindern “stille” Schnittstelleninkompatibilitäten bei Lieferanten- oder Beschichtungswechsel.

Der Ingenieursansatz von Sunhy unterstützt die Zuverlässigkeit von Befestigungselementen über das Datenblatt hinaus:

- Konstruktionsprüfung und Toleranzauswahl, abgestimmt auf ISO-/ASME-Gewindesysteme, um Montagerisiken frühzeitig zu reduzieren.

- Prüfplanung, die den Flankendurchmesser und funktionale Lehren priorisiert, nicht kosmetische Außendurchmesserprüfungen.

- Beschichtungs- und Passungsprüfung an Mustern vor der Freigabe, um Fressen, Kaltverschweißen und Lehrenausfälle zu verhindern.

- Technische Unterstützung: Wenn Ihre Anwendung eine validierte Drehmoment-/Vorspannkrafttabelle benötigt (Unsicherheit des Reibungsfaktors), fordern Sie eine spezifische Verbindungsempfehlung an, anstatt aus generischen Tabellen zu raten.

FAQ

Was bedeutet die Toleranzklasse bei metrischen Gewinden?

Die Toleranzklasse ist die Güteklasse+Buchstabe, die die Toleranzzone und Abweichung vom Nennmaß definiert – hauptsächlich zur Steuerung der Flankendurchmesserpassung. Beispiel: 6H (innen, Nullabweichung) + 6g (außen, Spiel unter Nennmaß) ist eine gängige Paarung für allgemeine Passungen.

| Klasse | Passungsart |

|---|---|

| 6H/6g | Allgemeine Laufpassung; häufige Standardpaarung |

| 5g6g | Engere Außenpassungskontrolle; reduziertes Spiel (Beschichtung/Schmiermittel beachten) |

| 7H/8g | Lockerer Sitz für schnelle Montage/Kontaminationstoleranz |

Wie messen Ingenieure Toleranzen für metrische Gewinde?

Ingenieure verwenden Funktionslehren (GO/NO-GO) plus Flankendurchmesser-Messung (Dreidraht- oder Gewindemikrometer), wenn Fehlerbehebung erforderlich ist. Für ISO-Metrikgewinde ist die Lehrenführung in ISO 1502 definiert; ASME B1.16M wird ebenfalls häufig für Lehrenpraxis herangezogen.

- Gewindelehren (Einsatz-/Ringlehren) überprüfen Funktionsgrenzen schnell.

- Dreidraht- oder Gewindemikrometer quantifizieren den Flankendurchmesser für die Diagnose.

- Gewindesteigungslehren bestätigen Steigung und Reihe, bevor Montageschäden auftreten.

Warum sind metrische Gewindetoleranzen in der Fertigung wichtig?

Sie verhindern Kreuzgewinde, Binden, Gewindeausreißen und Vibrationslockerung durch Kontrolle von Flankendurchmesser-Sitz und Flankeneingriff. In der Produktion ist Toleranzkontrolle auch eine Lieferkettenkontrolle: Sie gewährleistet Austauschbarkeit bei Änderungen von Lieferanten, Beschichtungen oder Bearbeitungsprozessen.

Gute Toleranzen reduzieren Linienstillstände und Nacharbeit. Schlechte Toleranzen verursachen versteckte Kosten: ausgerissene Gewindebohrer, festgefressene Edelstahlverbindungen und Klemmkraftstreuung, die sich später als Leckagen oder Ermüdungsrisse zeigt.

Welche Normen regeln die Toleranzen für metrische Gewinde?

ISO 965-1 ist das zentrale Toleranzstandard für ISO-Metrischgewinde für allgemeine Zwecke, unterstützt durch ISO 68-1 (Grundprofil), ISO 261 (Gewindeauswahl) und ISO 724 (Grundabmessungen). Für die Prüfmittelpraxis wird üblicherweise ISO 1502 verwendet. In Nordamerika wird oft ASME B1.13M für M-Profilgewinde herangezogen.

| Standard | Zweck |

|---|---|

| ISO 965-1 | Definiert das Toleranzsystem für Metrischgewinde (Grenzmaße + Klassen) |

| ISO 261 | Spezifiziert ausgewählte ISO-Metrischgewindegrößen (allgemeiner Plan) |

Wie unterscheide ich Befestigungselemente aus 304 und 316 – und wie vermeide ich das Fressen bei Edelstahl?

304 (A2) und 316 (A4) sind beide austenitische Edelstähle, aber 316 enthält Molybdän für verbesserte Lochkorrosionsbeständigkeit in chloridhaltigen Umgebungen. Wenn Ihre Anwendung Salzsprühnebel oder Meerwasser ausgesetzt ist, ist 316/A4 die sicherere Standardwahl. Fressen (Kaltverschweißen) ist ein separates Problem: Es wird durch hohen Flankendruck, trockene Montage und Geschwindigkeit verursacht.

- Identifikation: Verwenden Sie Materialzertifikate (EN 10204) und rückverfolgbare Kennzeichnungen; verlassen Sie sich nicht auf das “Aussehen”.”

- Auswahl: Für marine/chloridhaltige Umgebungen wählen Sie 316/A4, wenn das Korrosionsrisiko hoch ist.

- Anti-Fressen: Verwenden Sie Anti-Seize-Paste, kontrollieren Sie die Montagegeschwindigkeit und vermeiden Sie Zwangspassungen durch Beschichtungsaufbau oder enge Toleranzen.