Principais Pontos: Medição de Conexões para Solda de Topo

- Identificar a Norma: Sempre confirme se a conexão é ASME B16.9 (Padrão) ou ASME B16.28 (Raio Curto).

- Medir o DE, Não o DI: Conexões de tubulação são dimensionadas pelo Diâmetro Externo (DE) correspondente à tabela NPS.

- Dimensão Crítica: A dimensão “Centro à Extremidade” é a causa mais comum de erros na fabricação de trechos de tubulação.

- Ferramentas: Use paquímetros digitais para DE/Comprimento e um micrômetro para espessura da parede (Schedule).

Acessórios de solda de topo em aço inoxidável são medidos pelo tamanho nominal do tubo, diâmetro externo, espessura da parede (schedule) e take-off do acessório (extremidade a extremidade / centro a extremidade). Essas medições determinam se um acessório se ajustará ao tubo, manterá o alinhamento do furo e soldará sem ajuste forçado. Para a maioria dos acessórios de solda de topo “fabricados em fábrica por conformação”, os requisitos dimensionais e tolerâncias são definidos em ASME B16.9, enquanto o preparo do chanfro da extremidade de solda é coberto por ASME B16.25. Os requisitos de material e tratamento térmico para graus comuns de aço inoxidável para solda de topo (WP304/L, WP316/L, etc.) são tipicamente especificados para ASTM A403/A403M.

Do ponto de vista de QA, um plano de inspeção prático foca na verificação dimensional mais evidência de rastreabilidade do material. Os controles comuns incluem:

- Verificações dimensionais (diâmetro externo, comprimento total, centro a extremidade) usando paquímetros/calibradores calibrados e amostragem documentada

- Verificação da espessura da parede por micrômetro e/ou verificações pontuais de espessura ultrassônica onde a conformação pode afinar a área tangente

- Revisão do certificado de MTR / inspeção (rastreabilidade do número de forno) e, quando especificado, verificações pontuais de PMI para confirmação de grau

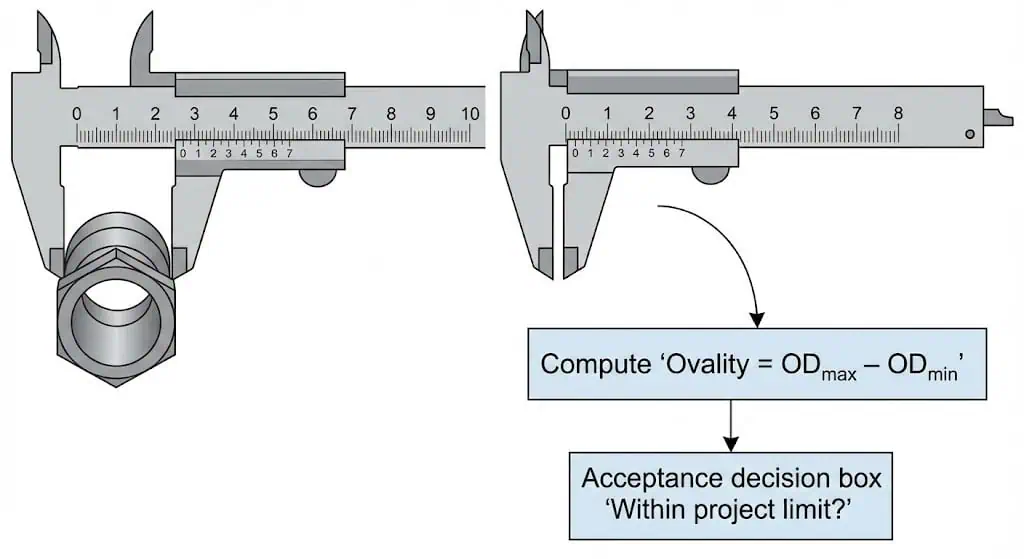

- Verificações de ajuste nas extremidades de solda (chanfro, face de raiz e ovalização) antes da liberação da peça para fabricação

Essas etapas reduzem retrabalho no local, especialmente em sistemas de aço inoxidável onde o alinhamento forçado pode criar alta tensão residual e distorção durante a soldagem.

Dimensões-chave de conexões de solda de topo em aço inoxidável

Diâmetro nominal de tubulação (NPS)

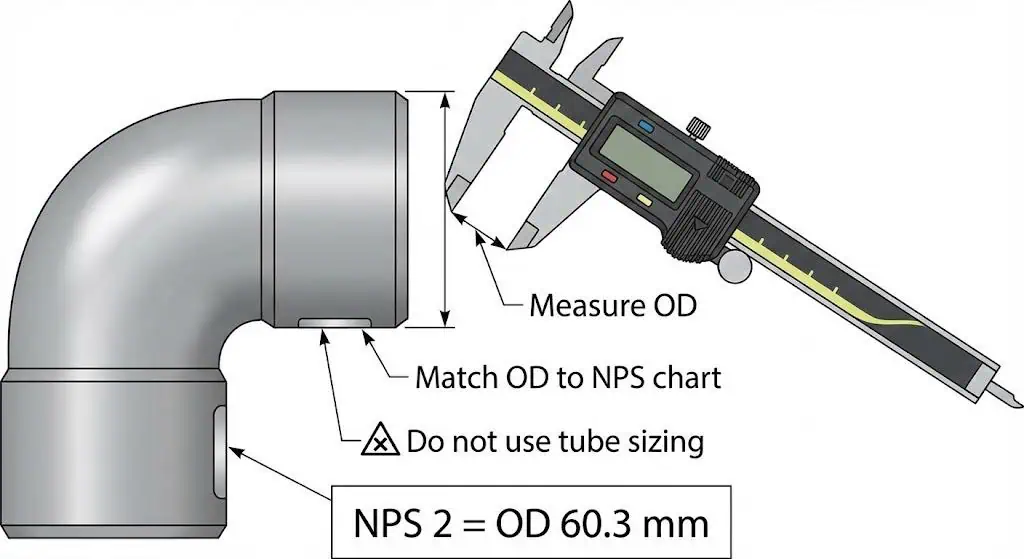

NPS é o sistema de nomenclatura usado para pedir tubos e conexões de solda de topo, mas você não “mede” o NPS diretamente com um paquímetro.

NPS é uma designação que se correlaciona com diâmetros externos padronizados para tamanhos de tubulação. Por exemplo, tubos (e conexões correspondentes) usam valores de DE padronizados que não são iguais ao número NPS para tamanhos pequenos. A ASME observa essa distinção “tubo vs tubulação” claramente: para tubulação, NPS 12 e menores têm valores de DE numericamente maiores que o número do tamanho, enquanto o DE de tubo normalmente corresponde ao número do tamanho ASME B36.19M.

Exemplo de campo (erro de pedido): Uma equipe de manutenção mediu ~60,3 mm de DE e pediu “conexões de tubo de 60 mm”. A tubulação era na verdade tubulação NPS 2 (DN 50). Os redutores chegaram com o preparo de extremidade errado e não se alinhavam. A correção foi simples: identificar o NPS a partir do DE usando uma tabela de DE de tubulação primeiro, depois especificar espessura de parede / schedule e padrão (ASME B16.9 vs EN 10253) no PO.

| Diâmetro Nominal do Tubo (NPS) | Diâmetro Externo (DE) | Variação do Diâmetro Interno (DI) |

|---|---|---|

| 12 polegadas e menores | Fixo para cada tamanho | Diminui com paredes mais espessas (schedule mais alto) |

| Acima de 14 polegadas | OD e NPS se alinham mais de perto | DI ainda varia conforme a espessura da parede |

Dica prática de identificação: Meça o OD primeiro, depois compare o OD a uma tabela de OD de tubos (gráficos baseados em ASME B36.10/B36.19 são comumente usados na indústria). Uma vez que o NPS é identificado, você pode interpretar corretamente o schedule e o take-off de conexões.

Diâmetro externo (OD)

OD é a medição física que você pode verificar rapidamente no recebimento e antes do encaixe.

O OD deve corresponder ao OD do tubo para o NPS declarado, para que as extremidades de solda se alinhem sem deslocamento. Para tubos de aço inoxidável, a série de OD é padronizada sob. ASME B36.19M. Uma verificação rápida do OD é frequentemente a maneira mais rápida de detectar padrões mistos (tubo vs tubo) e sistemas de tamanho mistos (compra de NPS vs DN apenas).

- Exemplo de verificações de OD (confirme usando a tabela de OD adotada pelo projeto):

- NPS 1/2 (DN 15): OD ≈ 0,840 pol (21,3 mm)

- NPS 1 (DN 25): OD ≈ 1,315 pol (33,4 mm)

- NPS 4 (DN 100): OD ≈ 4,500 pol (114,3 mm)

Exemplo de campo (deslocamento no encaixe): Em um trecho de aço inoxidável, o OD correspondia, mas a extremidade de solda estava ligeiramente fora de redondeza. O soldador teve que “puxar” a junta com grampos, criando desalinhamento e risco de queima no lado fino. A etapa de prevenção é medir o OD em pelo menos duas direções perpendiculares em cada extremidade e rejeitar/reparar extremidades que excedam os limites de fora de redondeza do projeto.

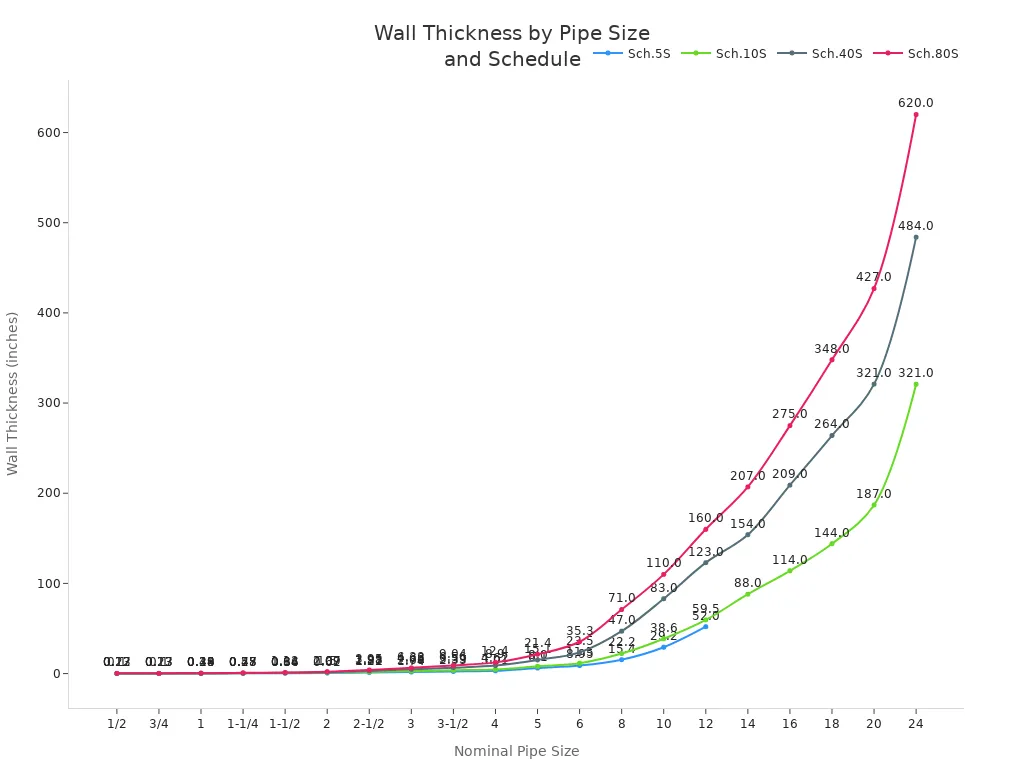

Espessura da parede (Schedule)

A espessura da parede controla a tolerância de entrada de calor na solda, a capacidade de pressão (por projeto de código) e quanto desalinhamento você pode aceitar na junta.

Em sistemas de aço inoxidável, as séries “S” (Sch.10S, 40S, 80S, etc.) são comumente referenciadas para tubos e conexões de solda de topo correspondentes. A designação da série remete a tabelas padronizadas de espessura de parede (para tubos de aço inoxidável, consulte ASME B36.19M). Para conexões, a descrição de compra frequentemente declara “para corresponder ao tubo Sch XXS” ou “mesma espessura de parede que o tubo”, então a aceitação real é verificada por medição e pelo padrão de conexão aplicável (ASME B16.9, MSS SP-43 ou série EN 10253, dependendo do trabalho).

Exemplo de campo (especificação errada = problema de soldagem): Uma equipe instalou cotovelos Sch.10S em uma linha Sch.40S porque o diâmetro externo estava correto e as marcações foram perdidas. O primeiro sintoma foi abertura excessiva da raiz e dificuldade em controlar a penetração. A ação corretiva foi verificar a espessura da parede no recebimento (micrômetro + verificações pontuais por ultrassom) e exigir marcação legível + documentação de rastreabilidade antes que as peças entrem na fabricação.

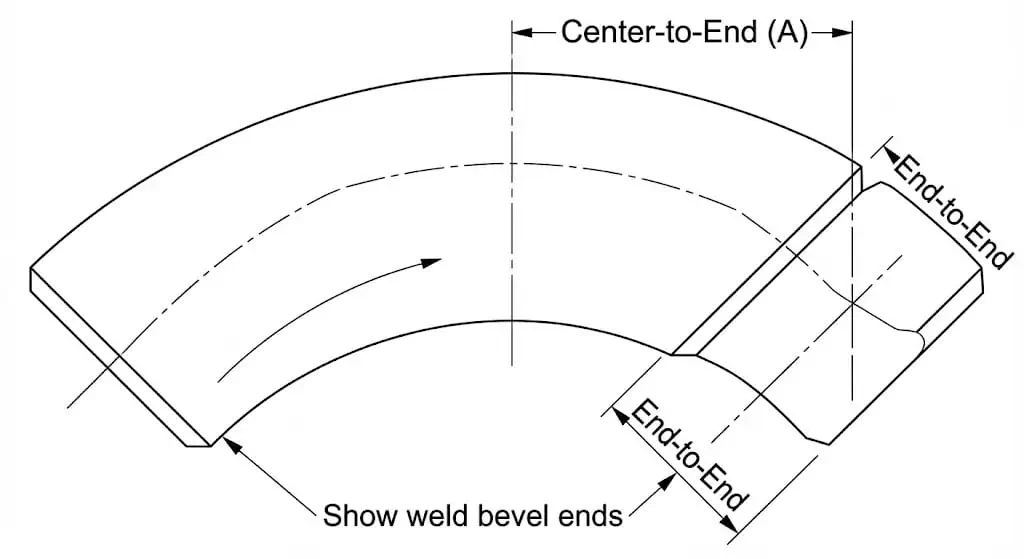

Extremidade a extremidade e centro à extremidade (Take-off)

Essas medidas são as dimensões de “take-off” que determinam se seu spool irá se apoiar nos suportes e conectar sem ajuste forçado.

De ponta a ponta é o comprimento total face a face para conexões retas (redutores, tampões, stub ends). De centro a ponta (também chamado de centro a face) é crítico para cotovelos e tês porque define onde a linha central do tubo faz a curva ou ramificação. Na minha experiência, a maior parte do retrabalho em campo em conexões vem de incompatibilidade de take-off, e não de incompatibilidade de OD—o OD geralmente é padronizado, mas os erros de take-off aparecem apenas quando o spool é montado.

Exemplo de campo (spool não encaixa): Um rack spool fabricado ficou ~6 mm curto porque a oficina assumiu uma série de cotovelo diferente do desenho. A correção foi medir centro-a-fim em um cotovelo amostra do lote real e travar o padrão e série do fitting na BOM antes de cortar o tubo.

Tabela de Dimensões Padrão (ASME B16.9)

Use a tabela abaixo para verificar as dimensões principais para Cotovelos de Raio Longo (LR), que são os acessórios de solda de topo mais comuns.

| NPS (Tamanho) | Diâmetro Externo (DE) | Centro até a Extremidade do Cotovelo LR de 90° |

|---|---|---|

| 1/2 | 21,3 mm (0,84″) | 38 mm (1,50″) |

| 3/4 | 26,7 mm (1,05″) | 38 mm (1,50″)* |

| 1 | 33,4 mm (1,32″) | 38 mm (1,50″) |

| 1-1/2 | 48,3 mm (1,90″) | 57 mm (2,25″) |

| 2 | 60,3 mm (2,38″) | 76 mm (3,00″) |

| 3 | 88,9 mm (3,50″) | 114 mm (4,50″) |

| 4 | 114,3 mm (4,50″) | 152 mm (6,00″) |

| 6 | 168,3 mm (6,63″) | 229 mm (9,00″) |

| 8 | 219,1 mm (8,63″) | 305 mm (12,00″) |

| 10 | 273,1 mm (10,75″) | 381 mm (15,00″) |

| 12 | 323,9 mm (12,75″) | 457 mm (18,00″) |

*Observação: Para NPS 3/4 e menores, verifique a versão específica do padrão, pois as dimensões de pequeno diâmetro podem variar por classe de pressão em alternativas de encaixe para solda. Sempre consulte o padrão completo ASME B16.9 para tolerâncias oficiais.

Tolerâncias Dimensionais (ASME B16.9)

Conhecer a dimensão nominal não é suficiente; você deve conhecer a tolerância permitida para determinar se uma peça é aceitável.

| Faixa de NPS | Desvio Angular (Q) | Desvio Plano (P) | Tolerância Centro-a-Extremidade |

|---|---|---|---|

| 1/2 a 4 | ± 1 mm | ± 2 mm | ± 2 mm |

| 5 a 8 | ± 2 mm | ± 4 mm | ± 2 mm |

| 10 a 12 | ± 3 mm | ± 5 mm | ± 3 mm |

| 14 a 16 | ± 3 mm | ± 5 mm | ± 3 mm |

Guia de tolerância geral. Consulte a Tabela 11-1 da ASME B16.9 para aceitação oficial de QA.

Medições adicionais (ângulo de chanfro, ovalidade)

A condição do chanfro e a redondeza determinam a qualidade da solda muito antes do soldador iniciar o arco.

- Preparação do chanfro: Para preparação padrão de extremidade para solda de topo, a geometria do chanfro e os requisitos de transição são definidos em ASME B16.25. Verificações típicas de oficina incluem consistência do ângulo de chanfro, uniformidade da face/terra da raiz e quadratura da extremidade.

- Ovalidade (fora de redondeza): Meça o D.E. em múltiplas orientações (0°/90°) em ambas as extremidades. Extremidades ovais causam alto-baixo (desalinhamento interno) e abertura desigual da raiz, o que aumenta o risco de falta de fusão e queima—especialmente em aço inoxidável de parede fina.

- Efeitos térmicos durante a medição: O aço inoxidável se expande de forma mensurável com a temperatura (o coeficiente de expansão térmica típico do austenítico é da ordem de 16×10−6/K; os valores exatos dependem do grau e da faixa de temperatura). Medir em temperatura estável na oficina reduz a deriva em tolerâncias apertadas.

Exemplo de campo (defeito de solda rastreado até o chanfro/redondeza): Uma série de reparos mostrou falta de penetração na posição das 6 horas. O chanfro de apoio variou e uma extremidade estava ligeiramente ovalada, criando uma raiz apertada na parte inferior. Ação corretiva: refazer o preparo da extremidade para um chanfro/apoio consistente conforme o WPS do projeto e re-arredondar a extremidade antes do ajuste.

Dimensões típicas por tipo de conexão

Diferentes conexões exigem que diferentes “dimensões críticas” sejam verificadas.

A ASME B16.9 abrange uma ampla gama de tipos e tamanhos de conexões de topo soldáveis forjadas ASME B16.9. Na inspeção, concentre-se nas dimensões que controlam o ajuste:

- Cotovelos: centro-a-extremidade, ovalização em ambas as extremidades e ângulo (45°/90°)

- Tês: centro-a-extremidade no trecho principal e no ramal, alinhamento OD/ID do ramal e esquadro

- Redutores: comprimento total, concentricidade/excentricidade e preparação de extremidade em ambos os tamanhos

- Tampas: OD, profundidade e preparação de extremidade

| Tipos de Conexões | Faixa de Tamanho (NPS) |

|---|---|

| Cotovelos de Raio Longo 45°/90°, Tês, Cruzamentos, Tampas | 1/2 – 48 (conforme escopo ASME B16.9) |

| Cotovelos Redutores, Retornos, Redutores, Extremidades de Tubo | Comumente fornecidos em tamanhos pequenos a médios; confirme os limites conforme o padrão escolhido e a capacidade do fornecedor |

Uma boa medição não é apenas “obter um número”. Trata-se de comprovar que a conexão será montada sem alinhamento forçado e atenderá ao padrão adotado (ASME/MSS/EN) e aos requisitos do WPS.

Como medir conexões de tubos com precisão

Ferramentas para medição

Use ferramentas que correspondam à tolerância que você realmente precisa: paquímetros para diâmetro externo/comprimento, micrômetros para espessura de parede e fitas de circunferência para diâmetros grandes.

Para a maioria das inspeções de recebimento, um paquímetro digital calibrado é a ferramenta principal para verificação de diâmetro externo e dimensões de referência. Paquímetros de grau de oficina típicos usados na prática estilo ISO têm resolução de 0,01 mm, mas resolução não é o mesmo que precisão—verifique o status de calibração e a técnica de medição antes de rejeitar peças. Uma referência concisa sobre precisão de paquímetro e práticas de calibração está disponível em orientação da Mitutoyo (alinhada com práticas de paquímetro ISO/ASME).

Ferramentas comuns incluem:

- Paquímetros digitais (diâmetro externo, verificações internas, extremidade a extremidade e centro a extremidade)

- Fita métrica / régua de aço (dimensões de referência mais longas)

- Micrômetro (espessura de parede com melhor repetibilidade que um paquímetro)

- Fita de circunferência (para diâmetros externos grandes onde um paquímetro é impraticável)

- Goniômetro / medidor de ângulo (verificação do chanfro antes da soldagem)

Processo passo a passo para medir conexões de tubulação

Siga uma sequência repetível para não perder a dimensão que realmente causa retrabalho no local.

- Confirme o tipo de conexão e a norma.

Identifique cotovelo/tê/redução/tampa e confirme se o projeto é construído conforme ASME B16.9, MSS SP-43 (parede fina resistente à corrosão) ou um requisito da série EN 10253. Misturar normas é uma causa comum de incompatibilidade na medição. - Meça o diâmetro externo em cada extremidade.

Faça pelo menos duas leituras com 90° de diferença em ambas as extremidades. Registre máximo/mínimo para verificar ovalidade e danos no transporte. - Identifique o NPS a partir do diâmetro externo.

Use uma tabela de diâmetros externos de tubos (ASME B36.19M para aço inoxidável) para mapear o diâmetro externo para NPS/DN. Não assuma que apenas o DN estampado é suficiente para trabalhos com especificações mistas. - Medir a espessura da parede em múltiplos pontos.

Utilizar um micrômetro onde acessível. Em conexões conformadas, verificar próximo à área tangente e também próximo à extremidade. Se o projeto for sensível (parede fina / especificação alta), adicionar verificações pontuais por ultrassom. - Verificar dimensões de take-off.

Medir de extremidade a extremidade ou de centro a extremidade, dependendo do tipo de conexão. Comparar com o desenho/lista de materiais e a série padrão adotada antes do início da fabricação. - Verificar o preparo da extremidade antes do ajuste.

Inspecionar visualmente a condição do chanfro, uniformidade do land e esquadro. Qualquer amassamento por manuseio pesado ou extremidades fora de esquadro deve ser corrigido antes da soldagem. - Documentar os resultados para rastreabilidade.

Registrar NPS, schedule, número de forno/marcações, OD/espessura/take-off medidos e ID do inspetor. Este é o conjunto mínimo de dados que ajuda a resolver disputas posteriormente.

Dica: Se uma dimensão “mal se encaixa”, tratá-la como uma não conformidade. Juntas de solda de topo em aço inoxidável punem ajustes forçados com distorção, desalinhamento e soldagem de reparo.

Garantir a precisão da medição

A precisão vem da calibração + técnica + condições estáveis, não apenas do visor do instrumento.

Uma abordagem prática é padronizar como os inspetores realizam as leituras (mesmos pontos de contato, mesma pressão das mandíbulas, mesma orientação) e verificar se os instrumentos estão dentro da calibração. Limpe as extremidades do acessório, remova rebarbas e meça em superfícies estáveis. Se você estiver trabalhando com tolerâncias de ajuste apertadas, mantenha a peça e os instrumentos próximos à temperatura ambiente para não ter que lidar com efeitos de expansão térmica.

Para garantir a precisão:

- Confirme o status de calibração do instrumento e faça o zero antes do uso.

- Limpe a superfície do acessório (resíduos e respingos de solda alteram as leituras).

- Meça em múltiplos pontos (verifique ovalização e afinamento da parede formada).

- Registre os resultados com unidades e a localização da medição (extremidade vs tangente vs corpo).

Erros comuns de medição a evitar

Os erros mais frequentes são tratar “DN” como um diâmetro físico e ignorar a condição da extremidade (redondez e chanfro).

- Misturar dimensionamento de tubo e tubulação: O diâmetro externo (OD) do tubo é padronizado pelas tabelas NPS e não é igual ao número nominal em tamanhos pequenos (a ASME destaca essa distinção na norma B36.19M).

- Medir apenas um ponto: uma única leitura do OD não detectará ovalidade e amassados que criam desníveis na solda.

- Ignorar verificações de take-off: desalinhamento no take-off é uma causa raiz comum de problemas de encaixe do spool e alinhamento forçado.

- Supor o schedule pela “sensação”: conexões de aço inoxidável com o mesmo OD podem ter espessuras de parede radicalmente diferentes; verifique e documente isso.

Observação: Se a peça já estiver no local, é mais barato encontrar um desalinhamento com um paquímetro do que com um rebolo e solda de reparo.

Normas e tolerâncias para conexões de solda de topo em aço inoxidável

ASME B16.9 e normas ASTM

ASME B16.9 define os requisitos dimensionais para conexões de topo soldáveis forjadas fabricadas em fábrica (dimensões gerais, tolerâncias, marcações e requisitos relacionados). Para requisitos de material inoxidável e designações de grau comumente usadas em conexões de topo soldáveis, ASTM A403/A403M é amplamente referenciado para conexões de tubulação de aço inoxidável austenítico forjado.

| Padrão | Requisitos Principais |

|---|---|

| ASTM A403/A403M | Requisitos de material para conexões de tubulação de aço inoxidável austenítico forjado (escopo, graus, tratamento térmico e requisitos de aceitação). |

| ASME B16.9 | Requisitos dimensionais, tolerâncias e marcações para conexões de topo soldáveis forjadas fabricadas em fábrica (intercambiabilidade e controle de ajuste). |

| ASME B16.25 | Requisitos de preparação de extremidade para topo soldável (expectativas de chanfro/detalhe de extremidade para soldagem). |

- Graus comuns de inoxidável em serviço de tubulação incluem WP304/L e WP316/L (confirmar conforme especificação do projeto e ambiente de corrosão).

- Se o trabalho exigir conexões resistentes à corrosão de parede fina, as especificações podem referenciar MSS SP-43 além de ASME B16.9 (confirmar na compra).

- Para trabalhos com equipamentos sob pressão direcionados à UE, as normas EN 10253 Parte 3/4 são comumente referenciadas para conexões soldadas a topo em aço inoxidável (confirme o nível de requisito e a classe de inspeção no PO).

Faixas de tolerância e conformidade

As tolerâncias definem o quanto uma dimensão pode se desviar antes que o ajuste e as premissas de projeto se quebrem.

Em vez de confiar na “prática típica de oficina”, a abordagem confiável é: (1) confirmar qual norma se aplica, (2) medir as dimensões que controlam o ajuste (DE, espessura de parede nas extremidades/tangente, take-off), e (3) comparar os resultados com a norma adotada e a classe de tolerância do projeto (se especificada). Onde múltiplas normas são aceitáveis, bloqueie essa decisão no ITP e nos documentos de compra para que a cadeia de suprimentos não misture séries.

| Item de controle | Por que é importante |

|---|---|

| DE e redondeza da extremidade | Controla o desalinhamento interno (alto-baixo) e a estabilidade da abertura da raiz durante a soldagem. |

| Espessura de parede (extremidade + tangente) | Controla a soldabilidade e a espessura mínima remanescente após a conformação; pontos finos aumentam o risco de queima/reparo. |

| Centro-a-extremidade / extremidade-a-extremidade | Controla a geometria do carretel e o alinhamento do suporte; desajustes causam encaixe forçado e tensão residual. |

Se você está adquirindo da Sunhy (ou de qualquer fabricante), solicite um registro de inspeção dimensional vinculado aos números de corrida e fotos de marcação. Esse é o caminho mais curto para resolver disputas e manter a rastreabilidade intacta.

Marcação e documentação

Marcação e documentação são como você prova que um acessório corresponde à especificação após sair da fábrica.

No mínimo, a marcação deve permitir rastrear tamanho, grau do material e o padrão adotado. Para projetos de especificação mais alta, solicite documentos de inspeção (por exemplo, documentos de inspeção do tipo EN 10204 são comumente referenciados em trabalhos direcionados para a UE) e certifique-se de que o número de corrida na peça corresponda à papelada.

Dica: Não aceite “papelada da caixa” que não possa ser vinculada aos números de corrida nos acessórios reais. Se a rastreabilidade se romper, a peça se torna um item de risco mesmo se medir corretamente.

Importância da medição precisa

Ajuste e integridade da solda

Medição precisa reduz o encaixe forçado, minimiza desajustes e apoia uma qualidade de solda consistente.

Quando os acessórios atendem aos requisitos dimensionais (por exemplo, ASME B16.9 + preparação correta da extremidade para solda), a junta é mais fácil de alinhar e soldar sem carga de aperto excessiva. Isso se traduz em menos reparos e menos distorção—especialmente em aço inoxidável de parede fina, onde o controle de entrada de calor é importante.

- O alinhamento correto reduz o desajuste interno (alto-baixo) e estabiliza a abertura da raiz

- A retirada consistente evita tensões na tubulação e “efeito mola” durante a soldagem

- A condição de extremidade uniforme melhora a repetibilidade em relação ao WPS

- Dimensões padronizadas garantem intercambiabilidade na manutenção

Segurança e confiabilidade operacional

O desajuste dimensional é um indicador principal para vias de vazamento e problemas de fadiga prematura.

Um acessório que “quase encaixa” frequentemente é soldado sob tensão. Essa tensão pode se tornar distorção, desalinhamento ou afinamento localizado após retífica/reparo. Em linhas de processo, isso se torna risco de parada. Se OD/NPS/schedule são verificados precocemente, o sistema é construído com menos retrabalho e menos incertezas.

Um modo de falha oculto comum é aceitar o OD correto mas ignorar desajuste de espessura de parede ou ovalização da extremidade—e então compensar com grampos. A junta pode passar no teste inicial, mas trincar ou vazar mais cedo sob vibração/ciclagem térmica.

Evitando erros custosos

A medição no recebimento previne o tipo de erro mais caro: descobrir o desajuste após a fabricação.

Conectores de solda de topo em aço inoxidável com dimensões incorretas podem causar vazamentos, soldas fracas e instabilidade estrutural. Esses problemas frequentemente resultam em:

- Reparos e tempo de inatividade (corte e retrabalho em aço inoxidável são intensivos em mão de obra)

- Aumento de sucata (uma única curva de série errada pode invalidar um trecho inteiro)

- Atrasos na comissionamento devido a reteste/reinspeção

Escolher um fornecedor com um plano de inspeção documentado e processo de rastreabilidade reduz esses riscos. Para uma abordagem prática de recebimento, relacione medições (DE/espessura/take-off) a fotos de marcação e documentação de lote para que desvios sejam acionáveis.

Principais etapas para medir conectores de solda de topo em aço inoxidável:

Meça o DE primeiro (ambas as extremidades, múltiplas orientações), identifique o NPS a partir de tabelas de DE, verifique a espessura da parede em mais de um local e confirme o take-off (extremidade a extremidade ou centro a extremidade) em relação ao desenho/padrão. Por fim, verifique a condição da extremidade (chanfro/redondeza) antes do ajuste.

Lista de verificação rápida para melhores resultados:

- Verifique o padrão (ASME B16.9 / MSS / EN) antes de medir

- Meça ambas as extremidades e registre DE máximo/mínimo para verificar ovalidade

- Confirme o cronograma medindo a espessura (não assuma)

- Verifique as dimensões de take-off antes de cortar o tubo

- Mantenha a rastreabilidade (marcação + documentação do heat + registro de inspeção)

PERGUNTAS FREQUENTES

Como a Sunhy garante a precisão das medições de conexões?

Uma abordagem confiável é um plano de inspeção documentado vinculado à calibração e rastreabilidade.

Solicite: (1) registros de inspeção dimensional (OD, espessura, take-off), (2) controle de calibração de ferramentas e (3) documentação de rastreabilidade vinculada aos números de heat/marcações. Para trabalhos de especificação mais alta, adicione verificações pontuais por UT em áreas conformadas e verifique a condição da extremidade (redondez + chanfro) antes da liberação para fabricação.

Quais ferramentas funcionam melhor para medir conexões de solda de topo em aço inoxidável?

Use paquímetros para OD/take-off, micrômetros para espessura de parede e fita de circunferência para ODs grandes.

Para preparação de extremidades, use um medidor de chanfro/ângulo e verificações com régua de precisão para perpendicularidade. Mantenha as ferramentas calibradas e padronize a técnica de medição para que diferentes inspetores obtenham resultados repetíveis.

Por que padrões como ASME B16.9 são importantes?

Eles controlam a intercambiabilidade e reduzem “surpresas” durante o fit-up.

A ASME B16.9 define requisitos dimensionais e tolerâncias para que os acessórios se montem de forma consistente entre fornecedores. Combinar isso com a preparação correta da extremidade para soldagem (ASME B16.25) ajuda a garantir que as juntas possam ser soldadas conforme o WPS sem alinhamento forçado e sem desalinhamento excessivo.

Qual é a diferença entre NPS e OD?

NPS é uma designação de tamanho; OD é o diâmetro físico que você mede.

Identifique o NPS medindo o OD e comparando-o com a tabela padronizada de OD para tubos. Isso evita o erro comum de confundir tubo com tubulação, onde o “número de tamanho” não corresponde ao OD medido.

Como os compradores podem verificar a qualidade dos acessórios antes da instalação?

Verifique três itens: dimensões, condição das extremidades e rastreabilidade.

Dimensões: OD (ambas as extremidades), espessura da parede (múltiplos pontos) e take-off. Condição das extremidades: redondeza + qualidade do chanfro antes da soldagem. Rastreabilidade: marcação/número de forno no acessório corresponde à documentação de inspeção e ao certificado de inspeção/MTR. Se qualquer um desses estiver ausente, o risco de retrabalho no local aumenta drasticamente.