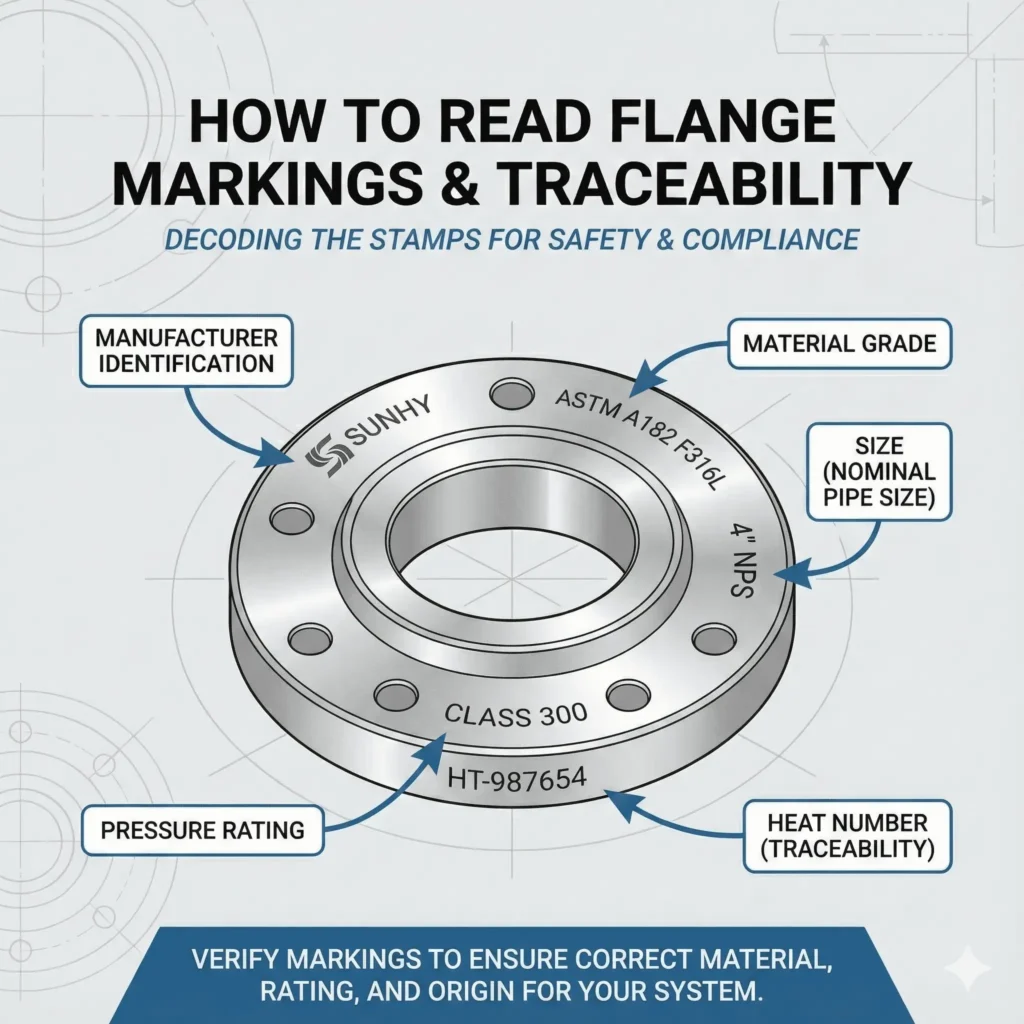

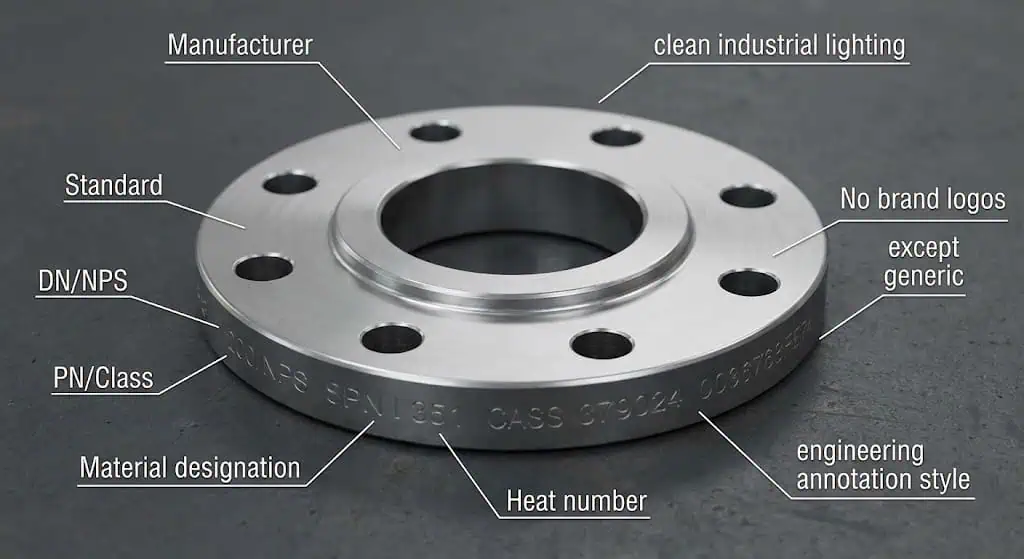

Para ler as marcações de flanges, comece com a “cadeia de identificação” estampada no flange: marca do fabricante → norma de referência → tamanho → classe de pressão → designação do material → número do lote/forno. Essa sequência permite confirmar (1) que o flange pertence ao sistema dimensional correto (ASME “NPS/Class” vs EN “DN/PN”), e (2) que ele pode ser rastreado até o lote correto no Relatório de Ensaio de Fábrica (MTR) ou certificado de inspeção EN 10204 antes que o flange seja montado. As marcações são importantes porque garantem rastreabilidade, segurança e conformidade; elas também expõem os erros mais comuns em campo precocemente—montagens com normas mistas, material incorreto ou documentação que não corresponde à peça física.

| Requisito | Descrição |

|---|---|

| Nome ou marca comercial do fabricante | Identificação permanente do produtor (primeira verificação no recebimento e antes da instalação) |

| Padrão | Referência da norma estampada na peça (por exemplo, EN 1092-1 para flanges DN/PN, ou ASME B16.5 para flanges NPS/Class) |

| Número do tipo de flange | Identificação específica do tipo de flange (EN “Type”/“Form” ou designação do projeto) |

| DN | Designação do diâmetro nominal usada em sistemas EN (não tratar como OD medido) |

| Designação PN | Designação de pressão nominal usada em sistemas EN (verificar limites na temperatura conforme especificação do projeto) |

| Grau do material | Designação do material (grau ASTM/EN) que deve corresponder ao certificado e ao ambiente de serviço |

| Número do forno | Identificação única que vincula o flange ao lote/fusão original para rastreabilidade |

O Que São Marcações de Flanges

Definição e Finalidade

As marcações de flanges são um conjunto de símbolos, números e códigos estampados ou gravados em um flange para identificar suas características essenciais. Na prática, as marcações devem permitir que você responda rapidamente a três perguntas de engenharia: “Qual é o sistema dimensional deste?” “Do que é feito?” e “Posso rastreá-lo até o lote e certificado corretos?” Padrões e sistemas de marcação como MSS SP-25 existem para que os inspetores possam identificar o fabricante, a designação de classificação, os materiais de construção e quaisquer limitações especiais de forma consistente.

Um conjunto típico de marcações de flange inclui:

- Identificação ou logotipo do fabricante (quem o produziu e quem é responsável pelo rastreamento térmico).

- Designação do material (por exemplo, grau ASTM A182 para flanges de aço inoxidável) e qualquer condição de tratamento térmico exigida.

- Identificação da interface de faceamento/selagem conforme exigido pela norma ou especificação do projeto (por exemplo, RF/RTJ ou “Forma” de faceamento EN).

- Referência da norma (por exemplo, ASME B16.5 ou EN 1092-1) para não misturar padrões de furação ou sistemas de classificação.

- Designação do tamanho do tubo (NPS para sistemas ASME, DN para sistemas EN) e qualquer requisito de espessura/schedule aplicável ao tipo de flange.

- Designação da classificação de pressão (sistema “Class” portátil ASME ou designação “PN” EN) que deve ser verificada na temperatura de projeto.

- Número do lote ou do forno que deve corresponder ao certificado de inspeção/MTR antes da instalação.

Essas marcações permitem que engenheiros e inspetores verifiquem que cada flange atende à norma exigida e à ordem de compra. No campo, o maior valor das marcações não é “identificação por si só”—é prevenir a instalação da peça errada. Se as marcações não coincidirem com o certificado, trate o flange como não conforme até que a discrepância seja resolvida.

Importância para Segurança e Conformidade

As marcações de flange protegem a integridade da junta porque impedem incompatibilidades evitáveis antes do aperto dos parafusos. Marcações fornecem informações críticas sobre especificações como material, designação de classe e referência de norma. Esses detalhes são o que você usa para confirmar: (1) a junta e os elementos de fixação são compatíveis com o sistema de faceamento, e (2) o flange pertence à mesma família de normas do componente acoplado.

- Marcações de flange garantem compatibilidade com outros componentes ao expor diferenças de “DN/PN vs NPS/Class” e de furação antes da montagem.

- Elas apoiam a conformidade ao vincular a peça física aos padrões e documentação exigidos pelo projeto (MTRs, certificados de inspeção e requisitos do pedido de compra).

- A identificação adequada reduz o risco de falhas ao evitar a instalação de material errado (por exemplo, 304 usado onde o risco de corrosão por pites exige 316/duplex).

- Marcações permitem rastreabilidade para auditorias, manutenção e recalls—especialmente quando o número de forno é consistentemente mantido nos registros.

Realidade de campo: a maioria dos incidentes com flange relacionados a “marcação” começam como problemas logísticos—lotes misturados, documentação trocada ou marcações ocultas por revestimento. Se você não resolver esses problemas no recebimento, será forçado a solucioná-los depois sob pressão, durante a comissionamento ou após um vazamento.

Folha de Referência Rápida para Marcação de Flange (De Relance)

Marcações de flange fornecem informações essenciais para identificação rápida e rastreabilidade. Os inspetores usam marcações para confirmar que a peça corresponde ao pedido de compra, depois verificam se o certificado corresponde ao número de corrida estampado. Use a folha de referência abaixo como um decodificador de “chão de fábrica”—depois valide com as tabelas da norma aplicável e seus documentos do projeto.

Tabela: Identificador / Significado / Exemplo / Certificado Correspondente

| Identificador | Significado | Exemplo | Certificado Correspondente |

|---|---|---|---|

| Fabricante | Nome ou logotipo do produtor | SUNHY | Relatório de Ensaio de Fábrica (MTR) / certificado de inspeção (vincula produtor + corrida) |

| DN (Diâmetro Nominal) | Designação de tamanho nominal usada em sistemas EN | DN100 | Ordem de compra + registro de inspeção dimensional (e referenciado nos pacotes de certificados) |

| PN (Pressão Nominal) | Designação de pressão nominal usada em sistemas EN | PN16 | Ordem de compra + registro de inspeção (verificar classificação na temperatura conforme especificação) |

| CLASS (Classificação ASME) | Designação de classificação pressão-temperatura usada em sistemas ASME | Classe 150 | Ordem de compra + referência padrão; verificar conforme tabelas pressão-temperatura ASME |

| Grau do Material | Especificação/grau do material que rege química e propriedades | ASTM A182 F316/316L | Certificado de material / MTR (química + propriedades mecânicas vinculadas ao lote) |

| Referência Padrão | Família padrão dimensional e de marcação | EN 1092-1 / ASME B16.5 | Pacote de certificação + especificação do projeto (não misturar famílias de normas) |

| Número de Forno | Identificador único de forno/fusão para rastreabilidade | HN12345 | Certificado de inspeção MTR / EN 10204 (deve corresponder exatamente ao carimbo) |

| Símbolo de Tratamento Térmico | Indica a condição de tratamento térmico especificada quando exigida | SA (Recozido em Solução) | Registro de tratamento térmico (quando exigido pela especificação do material/especificação do projeto) |

Dica: Sempre confira o número do forno e a designação do material com o pacote de certificação antes de liberar o flange para fabricação ou instalação. Se não conseguir reconciliá-los, coloque a peça em quarentena e escalone.

As marcações comuns em flanges incluem DN, PN, CLASS, designação do material, referência da norma e número de corrida. O que importa não é reconhecer o código—é provar que o código corresponde aos documentos que controlam seu risco.

- DN (Diâmetro Nominal): identifica a família de tamanho nominal EN; confirme a compatibilidade de furação e acoplamento antes do montagem.

- PN (Pressão Nominal): identifica a família de pressão nominal EN; verifique os limites de temperatura conforme a norma/especificação aplicável.

- CLASS: uma designação de classificação ASME; não trate “Class 150” como um único número em psi—a capacidade de pressão muda com a temperatura e o grupo de material.

- Grau do Material: confirme o formato exato da especificação/grau usado para o projeto (por exemplo, “A182 F316/316L” em vez de “316” genérico).

- Referência da Norma: prova se o flange é da família EN ou ASME; isso evita incompatibilidade de furos de parafusos e montagens “quase encaixam”.

- Número de Corrida: é a âncora de rastreabilidade; se estiver ausente, pouco claro ou inconsistente, você não pode completar a rastreabilidade.

- Símbolo de Tratamento Térmico: ajuda a confirmar a condição (por exemplo, aço inoxidável solubilizado) quando exigido pela especificação.

Exemplo de interpretação de marcação de flange:

Um flange marcado “SUNHY DN100 PN16 ASTM A182 F316/316L EN1092-1 HN12345” significa que o flange foi produzido pela Sunhy, tem diâmetro nominal DN100 e designação de pressão PN16 no sistema EN, é forjado conforme ASTM A182 em grau 316/316L, atende à família dimensional EN 1092-1 e deve ser rastreável ao lote HN12345 no pacote de certificado MTR/inspeção.

Como Ler Marcações de Flanges

Identificação do Fabricante

Resposta Direta: Identificação do fabricante é a primeira marcação a verificar ao ler marcações de flanges, porque ancoram a responsabilidade e rastreabilidade.

- Procure pelo nome ou marca registrada do fabricante estampado no flange (o estilo do logotipo deve ser consistente em todo o lote).

- Esta marcação confirma a origem e apoia a rastreabilidade; deve reconciliar-se com o nome do fornecedor mostrado no pacote do certificado.

- Os inspetores comparam a marca do fabricante no flange com a documentação (ordem de compra, lista de embalagem e certificado MTR/inspeção).

- Se a marca do fabricante estiver ausente, inconsistente ou parecer “re-estampada”, trate o flange como não conforme até ser verificado.

| Etapa | O que você faz |

|---|---|

| Documentação | Conferir PO, lista de embalagem e pacote de certificação com os números de forno estampados nas flanges |

| Inspeção Visual | Confirmar que as marcações são legíveis (não cobertas por revestimento) e verificar danos na face de vedação e nos furos para parafusos |

| Verificação de quantidade | Contar itens por tamanho/classe e confirmar que lotes mistos são segregados antes do armazenamento |

| Inspeção detalhada | Verificar se a família de norma (EN vs ASME), requisito de faceamento e designação de material correspondem ao pedido |

| Relatório | Registrar qualquer discrepância (foto + número de forno) e colocar as peças em quarentena até a disposição |

Grau do Material e Código ASTM

Resposta Direta: A designação do material e a especificação de material ASTM (ou EN) mostram a metalurgia que você está instalando—e elas devem corresponder ao certificado e ao ambiente de serviço.

- Encontrar a designação do material, como “ASTM A182 F316/316L”, nas marcações da flange, então confirmar que o mesmo formato aparece no MTR.

- Essas marcações indicam a especificação de material governante (química + requisitos mecânicos) e reduzem o risco de instalação de grau misto.

- Quando o serviço é sensível à corrosão, o grau não é um detalhe de papelada—ele influencia o risco de corrosão por pites/SCC e o custo de manutenção a longo prazo.

| Código ASTM | Grau do Material | Significado |

|---|---|---|

| ASTM A105 | Aço Carbono | Comum para flanges de aço carbono; verificar requisitos de impacto quando aplicável em serviço de baixa temperatura. |

| ASTM A182 | Aço Inoxidável / Aço-Liga | Flanges de aço inoxidável e aço-liga com química/mecânicas definidas; graus comuns incluem F304/L e F316/L (confirmar formato exato do grau “F”). |

| ASTM A350 | Aço de Baixa Liga | Usado onde requisitos de tenacidade ao entalhe/baixa temperatura se aplicam; confirmar classe/grau no MTR e especificação do projeto. |

Tamanho e Espessura

Resposta Direta: As marcações de tamanho identificam a família de tamanho nominal de tubo (DN ou NPS), e devem corresponder à família padrão do flange acoplado e à furação.

- Verificar se DN (sistema EN) ou NPS (sistema ASME) está marcado no flange; não assumir que DN e NPS são intercambiáveis.

- Confirme se a família de marcação corresponde aos desenhos do projeto e ao padrão do componente de acoplamento (EN vs ASME).

- Quando a espessura/schedule é relevante para o projeto do flange (por exemplo, certos detalhes de extremidade de solda), verifique o schedule exigido nos desenhos e o tipo de flange.

| Elemento | Importância |

|---|---|

| Espessura Nominal do Tubo | Controla o ajuste para projetos de extremidade de solda e suporta a integridade da junta quando o projeto exige consistência de schedule. |

| Faixa de Pressão e Diâmetro | Determina se a família de flange (DN/PN ou NPS/Class) está correta para as partes de acoplamento e o serviço pretendido. |

- A verificação da família de tamanho evita incompatibilidade de furos de parafuso, mau ajuste da junta e retrabalho na instalação.

- Tamanho e classe de pressão devem ser validados juntos; “tamanho certo” com “família de classe errada” é um modo de falha comum em campo.

Classificação de pressão

Resposta Direta: As marcações de classe de pressão indicam a designação de classe (PN ou Class) usada pela família de norma reguladora, e você deve verificar a pressão admissível na temperatura de projeto.

- Procure códigos como PN (EN) ou CLASS (ASME) nas marcações do flange; trate-os como “famílias de padrão”, não como rótulos genéricos de resistência.

- As classes de pressão ASME comuns incluem 150, 300, 400, 600, 900, 1500 e 2500 (a disponibilidade depende do NPS e das tabelas padrão).

- Os inspetores usam essas marcações para verificar se o flange atende aos requisitos do sistema, em seguida, cruzam a capacidade pressão-temperatura usando as tabelas padrão aplicáveis.

- O Família de padrões ASME B16.5 define os frameworks de classe de pressão e as regras dimensionais para flanges na faixa NPS; a seleção ainda deve considerar o grupo de material e a temperatura.

- Designações mais altas geralmente suportam maior capacidade, mas apenas quando o grupo de material correto, a temperatura, os elementos de fixação e a estratégia de gaxeta são aplicados.

- As classificações de pressão devem ser tratadas como parte do projeto completo da junta (faceamento, gaxeta, elementos de fixação e método de montagem), não como um carimbo independente.

Referência Padrão

Resposta Direta: As marcações de referência padrão informam a qual família dimensional/classificação o flange pertence — esta é a maneira mais rápida de evitar montagens com padrões mistos.

- Encontre o código padrão, como EN 1092-1 ou ASME B16.5, estampado no flange.

- Essas marcações confirmam a família dimensional usada para furação, convenções de faceamento e designação de classificação; elas não são intercambiáveis entre famílias.

- Os inspetores verificam se a referência padrão corresponde às especificações do projeto e ao padrão do flange/equipamento acoplado.

| Padrão | Descrição da aplicação |

|---|---|

| ANSI/ASME | Define famílias NPS/Class, convenções de furação e acabamento de face, e regras dimensionais amplamente utilizadas nas indústrias de processo. |

| DIN | Padronização historicamente alemã; na prática, muitos projetos fazem referência às famílias PN/DN da EN 1092-1 com furação métrica. |

| EN | A EN 1092-1 aplica-se a flanges de aço circulares usando famílias DN/PN; confirme a furação PN/DN e as “Formas” de acabamento de face conforme a especificação. |

| API | Usado onde se aplicam normas de equipamentos de petróleo e gás; verifique o escopo do projeto e as regras de documentação e rastreabilidade exigidas. |

- ASME B16.5: Família dimensional e de marcação ASME principal para flanges na faixa NPS (não assuma compatibilidade com a furação EN).

- EN 1092-1: Família dimensional EN principal para flanges DN/PN (verifique a furação e a série PN em relação ao componente de acoplamento).

Número de Forno ou Lote

Resposta Direta: As marcações de número de forno ou lote fornecem o vínculo de rastreabilidade entre o flange em suas mãos e o pacote de certificação arquivado.

- Procure um número de forno único ou código de lote estampado no flange; ele deve ser legível após o manuseio e antes do revestimento.

- Esta marcação vincula o flange à sua produção de calor e ao lote original de fusão; deve corresponder exatamente ao certificado (sem dígitos ausentes, sem caracteres transpostos).

- Os inspetores usam o número do lote de calor para rastrear o flange de volta aos resultados químicos/mecânicos no MTR e aos registros de inspeção em nível de lote.

- Os números de lote de calor permitem uma disposição direcionada se uma não conformidade ou recall for emitido; sem um número de lote de calor, sua rastreabilidade se torna adivinhação.

- O controle em nível de lote também suporta a segregação por tamanho/classe/material para que lotes mistos não migrem para a fabricação.

- Esses identificadores suportam verificação de qualidade, responsabilidade e conformidade em toda a cadeia de suprimentos.

Dica: Antes de instalar, faça uma verificação de duas pessoas: uma lê o número do lote de calor do flange, a outra lê do MTR/certificado de inspeção. Se diferirem, pare.

Para ler as marcações do flange, siga estas etapas para cada marcação:

- Identifique o nome ou marca registrada do fabricante e confirme se corresponde à identidade do fornecedor em seus documentos.

- Verifique a designação do material e o formato da especificação do material (ASTM/EN) e reconcilie-o com o MTR.

- Confirme a família de tamanho (DN vs NPS) e a compatibilidade de furação com o flange/equipamento acoplado.

- Verifique a designação de pressão nominal (PN ou Class) e valide a pressão admissível na temperatura de projeto.

- Assegure que a referência normativa esteja alinhada com os padrões do projeto e a família normativa do componente acoplado.

- Localize o número de corrida ou lote e confira-o exatamente com o pacote de certificados.

- Registre a verificação (foto + número de corrida) para rastreabilidade antes de liberar para instalação.

Seguindo essas etapas, inspetores e engenheiros podem ler as marcações de flanges com precisão e manter a rastreabilidade desde o recebimento até o aperto dos parafusos.

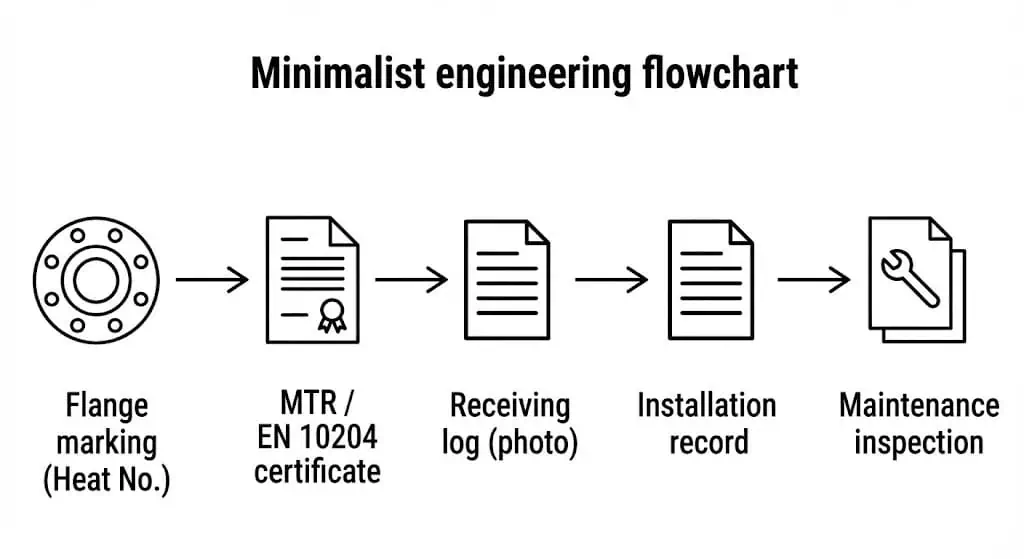

Rastreabilidade de Flanges Explicada

Função das Marcações na Rastreabilidade

Marcações em um flange criam o “ponteiro” físico para registros que comprovam origem, material e conformidade. Em um sistema de rastreabilidade controlado, o número de corrida estampado no flange é a âncora que vincula a peça aos resultados de ensaio do material, registros de inspeção e documentação de liberação. Sem essa âncora, você pode armazenar a papelada—mas não pode provar que ela pertence ao flange que você instalou.

Um processo típico de rastreabilidade inclui várias etapas-chave:

- A marca do fabricante identifica a empresa responsável pela produção do flange e apoia a responsabilização.

- A designação do material vincula a peça à composição química/propriedades mecânicas registradas no certificado de material/inspeção (MTR).

- O número do lote (heat number) vincula o flange ao forno de fusão original e ao pacote de certificados armazenado para o projeto.

- A designação NPS/DN e classe (Class/PN) confirma que o flange pertence à família dimensional correta para o componente de acoplamento.

- A identificação da face/características apoia a seleção da junta e o método de montagem da união (depende do projeto, mas é crítico para o desempenho contra vazamentos).

- Quando exigido pelo risco do projeto, identificadores seriais únicos melhoram a rastreabilidade para uniões críticas de segurança e auditorias.

- Marcações especiais confirmam o fluxo de trabalho de inspeção e conformidade foi aplicado e documentado.

Observação: A rastreabilidade só está completa quando as marcações, certificados e registros de recebimento/instalação são todos reconciliados. Se um elemento estiver faltando (por exemplo, número de corrida ilegível), a cadeia é quebrada.

As marcações apoiam a inspeção e manutenção contínuas porque permitem que as equipes vinculem os achados de inspeção a uma corrida e pacote de certificados específicos. Em projetos modernos, a marcação digital (QR/serial) pode acelerar a recuperação de registros, mas o carimbo físico ainda importa—as etiquetas podem ser removidas ou substituídas, enquanto uma marca controlada no flange permanece.

Exemplos Práticos de Rastreabilidade

Um sistema estruturado de rastreabilidade de flanges previne incidentes de segurança e protege o cronograma ao capturar riscos de peças erradas no recebimento. Os exemplos abaixo refletem realidades comuns de campo: lotes misturados, documentação trocada e incompatibilidades de família de padrões que são fáceis de perder quando as equipes estão sob pressão de tempo.

A tabela a seguir destaca resultados práticos dos controles de rastreabilidade:

| Descrição da Evidência | Impacto na Segurança/Conformidade |

|---|---|

| O número de corrida no flange corresponde ao pacote de certificado MTR/inspeção armazenado para o projeto. | Permite rastreabilidade auditável e disposição direcionada se uma não conformidade for descoberta. |

| Pacote de certificação existe, mas o número de corrida na flange está ausente/ilegível após revestimento ou jateamento. | Cadeia de rastreabilidade quebrada; a flange não deve ser instalada até que a identidade seja restaurada ou substituída. |

| Referência padrão mostra família EN de um lado e família ASME do outro (lote misto). | Alto risco de desalinhamento de furos de parafusos, má adaptação da junta e montagem forçada; isole e re-verifique antes do encaixe. |

Os protocolos de rastreabilidade da Sunhy incluem:

- Estampar cada flange com um número de corrida único e marca do fabricante, mantendo esses identificadores consistentes em todos os documentos.

- Manter registros de lote, incluindo MTRs/certificados de inspeção e resultados de inspeção dimensional/visual para o pedido.

- Suportar a recuperação de registros para que inspetores possam reconciliar marcações com documentos antes da instalação.

Esse nível de rastreabilidade reduz retrabalho: se uma incompatibilidade for detectada, as equipes podem isolar apenas a corrida/lote afetado em vez de parar toda a linha. Também suporta manutenção de longo prazo porque você pode vincular um problema na junta a uma corrida, certificado e registro de instalação específicos.

Dica: No recebimento, tire uma foto clara do conjunto de marcações (incluindo o número de corrida) e arquive-a com o pacote de certificação. Esse hábito resolve muitos problemas de auditoria e disputa posteriormente.

Lista de Verificação de Inspeção do Comprador

Uma lista de verificação de inspeção do comprador ajuda a verificar a precisão da marcação de flanges e protege a rastreabilidade. O recebimento é onde você pode interromper o risco de peça errada com o menor custo—antes da fabricação, antes da instalação e antes do teste de pressão.

A tabela a seguir descreve os principais itens a revisar durante a inspeção:

| Item da Lista de Verificação | Descrição |

|---|---|

| Métodos de Marcação | Confirme se as marcações são permanentes e legíveis (estampagem, ponto-punção ou laser) e permanecerão legíveis após os processos normais de manuseio/revestimento. |

| Conformidade | Verifique se a família de padrão no flange (ASME vs EN) corresponde à família de padrão do componente de acoplamento e da ordem de compra. |

| Marcação de Reparo | Verifique se há indicadores de reparo/retrabalho exigidos pelo plano de controle de qualidade do projeto; confirme que a documentação existe para qualquer não conformidade tratada. |

| Legibilidade | Garanta que todas as marcações (especialmente o número de corrida) possam ser lidas sem adivinhação; se não estiverem claras, coloque em quarentena e solicite resolução antes da liberação. |

Os compradores também devem seguir estas etapas durante a inspeção:

- Compare todas as marcações no flange com o pedido de compra e o pacote de certificados; verifique se a família de tamanho e a família de classe correspondem ao pedido.

- Verifique se o número de corrida está vinculado diretamente ao certificado de ensaio/inspeção; trate qualquer discrepância como um item de parada de trabalho.

- Verifique se a designação do material e a referência da norma correspondem às especificações do projeto antes de liberar para instalação.

Dica: Se as marcações forem difíceis de ler, limpe a área (sem remover material) e fotografe a estampagem sob luz inclinada. Se ainda não conseguir ler o número de corrida com confiança, não instale o flange.

Um processo de inspeção cuidadoso reduz erros de instalação e apoia a segurança a longo prazo. Na prática, esta lista de verificação evita os dois resultados mais caros: retrabalho durante o ajuste e solução de problemas após um vazamento durante a comissionamento.

Problemas Comuns e Como Lidar com Eles

Marcações ausentes/indistintas

Marcações ausentes ou indistintas não são um problema “cosmético”—elas bloqueiam a rastreabilidade e podem impedir a instalação. Os inspetores normalmente veem três causas raiz: marcações perdidas por corrosão/abrasão, marcações cobertas por revestimento ou marcações que nunca foram aplicadas consistentemente. A tabela abaixo mostra problemas comuns em campo:

| Tipo de Problema | Descrição |

|---|---|

| Desgaste ou Perda de Marcação | As marcações desbotam devido a corrosão, jateamento ou abrasão; verifique a legibilidade no recebimento e antes do revestimento/instalação. |

| Má Interpretação | Diferentes normas usam convenções diferentes (DN/PN vs NPS/Class); a interpretação errada leva à instalação da peça errada. |

| Marcações Incompletas | Identificadores críticos (especialmente número de corrida ou referência da norma) estão ausentes; você não pode completar a rastreabilidade sem eles. |

Exemplo de campo: um lote de flanges chegou legível, mas após jateamento + primer o número de forjamento tornou-se ilegível. A equipe não conseguiu reconciliar certificados com as peças físicas durante o aperto dos parafusos, então a linha foi parada, os flanges foram colocados em quarentena e peças de reposição foram necessárias. A prevenção é simples: verifique a legibilidade no recebimento, fotografe as marcações e proteja a área de estampagem durante o revestimento quando o plano de QC permitir.

Risco de padrões mistos

Usar flanges de famílias de padrões mistos causa incompatibilidade dos furos dos parafusos e montagens de “encaixe forçado” que danificam as faces e as juntas. O risco de padrões mistos geralmente entra através do armazenamento e logística—flanges DN/PN armazenados ao lado de flanges NPS/Class de tamanho aproximado similar, então selecionados sob pressão de cronograma. Para evitá-lo, os inspetores devem:

- Revisar todas as marcações para referências de padrões (EN 1092-1 vs ASME B16.5) e segregar o estoque fisicamente por família de padrão.

- Corresponder cada flange à família de padrão exigida pelo projeto antes que ele chegue à frente de trabalho.

- Separar flanges por padrão durante armazenamento, kitagem e instalação; não confiar em “semelhança visual”.”

Exemplo de campo: DN100 PN16 foi confundido com NPS 4 Class 150 durante a kitagem porque são comumente tratados como “próximos o suficiente”. O flange não se alinharia no círculo de parafusos; retrabalho seguiu, e a face foi danificada por tentativas repetidas de montagem. As marcações teriam evitado a tentativa.

Aviso sobre certificados falsificados/falsos

Certificados falsificados ou incompatíveis são uma modalidade real de falha em cadeias de suprimentos de múltiplos níveis. O controle prático não é “confiança”, mas verificação: o número de corrida e a designação do material no flange devem corresponder ao pacote de certificados, e o tipo de certificado deve atender ao requisito do projeto. A falha na verificação pode levar a consequências graves:

- Material errado ou corrida errada pode ser instalado, criando riscos de corrosão, trincas ou resistência que podem não aparecer até o serviço.

- Tempo de inatividade e impacto no cronograma aumentam quando as peças devem ser colocadas em quarentena tardiamente (após fabricação ou durante comissionamento).

- Segurança comprometida coloca pessoal e equipamentos em risco, especialmente em serviços perigosos ou de alta energia.

Exemplo de campo: muitos flanges “316” chegaram com certificados indicando 316, mas a triagem por PMI sinalizou química inconsistente com o teor de 316/Mo. O número de corrida no flange não correspondia ao certificado. O lote foi rejeitado antes da instalação—exatamente o resultado desejado de um sistema de rastreabilidade.

Dica: Verifique marcações e certificados no recebimento, depois re-verifique o número de corrida e a família de padrões na instalação. Dois pontos de verificação capturam a maioria das falhas.

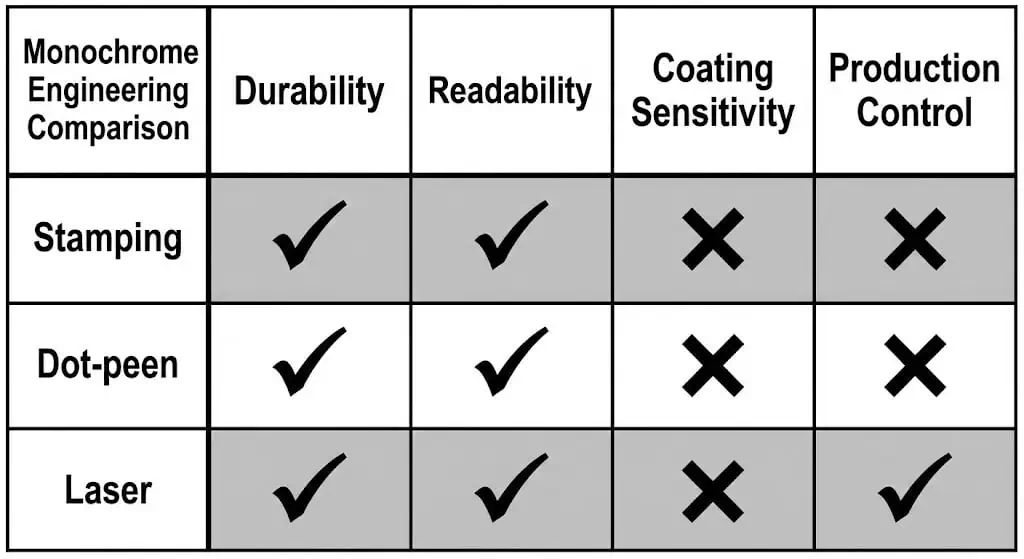

Tecnologias de Marcação de Flanges

Estampagem e Gravação

Estampagem, marcação por ponto e marcação a laser são usadas para criar identificação que permanece legível durante toda a vida útil do flange. Sua preocupação de engenharia é a durabilidade no ambiente real: exposição à corrosão, danos por manuseio, revestimento e limpeza. Os fabricantes selecionam um método com base na permanência necessária, legibilidade e controle de produção.

A tabela abaixo compara as opções comuns de tecnologia de marcação de flanges:

| Método de Marcação | Prós | Contras |

|---|---|---|

| Gravação Manual | Investimento mínimo, marcação flexível | Lenta, intensiva em mão de obra, profundidade inconsistente |

| Estampagem com Moldes | Marcas profundas e permanentes, baixo custo por marca | Opções limitadas de caracteres, pode distorcer áreas finas se aplicada incorretamente |

| Marcação por pontilhado | Marcas duráveis, adequadas para ambientes severos, rápida para texto | Ruído, e a legibilidade depende da densidade dos pontos e da condição da superfície |

| Marcação a laser | Alta velocidade e precisão, consistente, suporta data-matrix/QR | Maior investimento inicial, requer controles de segurança |

A marcação por pontilhado e a marcação a laser são amplamente utilizadas para consistência e legibilidade em flanges de aço inoxidável. Para inspeção, o “melhor” método é aquele que permanece legível após seus processos reais de manuseio e revestimento.

Avanços nos Métodos de Marcação

A marcação moderna integra IDs (serial/QR) para acelerar a recuperação de registros e desencorajar falsificações. Os fabricantes podem aplicar IDs únicos no início da fabricação, permitindo que os resultados de inspeção e os registros de certificados sejam vinculados à peça enquanto ela ainda está sob custódia controlada.

Principais avanços incluem:

- Identificadores únicos e números de série aplicados no início da fabricação para rastreabilidade controlada e segregação de lotes.

- Códigos de barras e QR codes embutidos em cada flange, vinculando a bancos de dados de rastreabilidade.

- Integração de sistemas digitais para monitorar a qualidade da marcação e dados de produção em tempo real.

As expectativas do sistema de marcação ainda dependem das normas aplicáveis e do plano de controle de qualidade do projeto. Os recursos digitais ajudam, mas não substituem o conjunto básico de estampagem (fabricante, família de norma, tamanho/classe, designação do material, número de forno) que suporta a rastreabilidade em campo.

Dica: Se seu projeto depende de IDs digitais, confirme o banco de dados e o processo de recuperação antes que as peças cheguem ao local. Um QR code que ninguém consegue acessar não é rastreabilidade.

A marcação precisa e a rastreabilidade de flanges protegem a segurança, apoiam auditorias e reduzem retrabalho. Os inspetores leem as marcações verificando fabricante, designação do material, família de tamanho, família de classe, referência da norma e número de forno — e então reconciliando-os com certificados e registros.

| Aspecto | Contribuição para Segurança e Conformidade |

|---|---|

| Verificação de Compatibilidade | Evita montagens com padrões mistos e incompatibilidade de furos de parafuso antes do ajuste |

| Identificação do Material | Confirma a intenção química/mecânica através da designação correta do material e vinculação do certificado |

| Conformidade com Normas | Suporta a seleção de família de padrões (EN vs ASME) e auditabilidade |

| Rastreabilidade e Manutenção | Permite disposição direcionada e decisões de manutenção baseadas em registros |

Melhores práticas para verificar marcações de flanges incluem:

- Segregue o estoque por família de padrão, família de tamanho e designação de material

- Fotografe conjuntos de marcações (incluindo número de corrida) e arquive-os com o pacote de certificados

- Verifique o número de corrida e a designação do material no recebimento e novamente na instalação

A verificação adequada durante a compra e instalação evita as falhas de rastreabilidade mais comuns.

PERGUNTAS FREQUENTES

O que significam os números e letras em um flange?

Eles identificam a família de norma da flange, designação de tamanho/classe, designação do material e ID de rastreabilidade.

- Marca do fabricante (quem produziu)

- Designação do material (especificação + grau, vinculado à composição química/propriedades mecânicas)

- Família de tamanho (DN ou NPS)

- Designação de classe (PN ou Class)

- Referência de norma (família EN 1092-1 ou ASME B16.5)

- Número de corrida/lote (âncora de rastreabilidade para o pacote de certificado)

Como alguém pode verificar a rastreabilidade de flanges?

Verifique se o número de corrida estampado e a designação do material correspondem ao pacote de certificado, depois confirme se a família de norma corresponde ao pedido.

- Corresponda o número de corrida na flange ao pacote de certificado de inspeção / MTR

- Confirme se a designação do material e a família de normas correspondem à ordem de compra e aos desenhos

- Registre a verificação (foto + número de corrida) no recebimento e antes da instalação

Por que a marcação adequada de flanges é importante?

Evita a instalação de peças erradas e permite rastreabilidade auditável para segurança e conformidade.

- Impede incompatibilidade de furos de parafuso de normas mistas e ajuste incorreto de gaxeta antes da montagem

- Apoia o controle de qualidade vinculando a peça física aos resultados de teste e registros de inspeção

- Permite decisões de manutenção rastreáveis e disposição direcionada se problemas forem descobertos

O que um comprador deve fazer se uma marcação estiver pouco clara?

Coloque a flange em quarentena e resolva a identidade antes da instalação.

- Entre em contato com o fornecedor e solicite esclarecimentos com evidências (fotos da área de marcação)

- Solicite documentação de suporte vinculada ao lote/corrida suspeito

- Não instale até que o número do lote, a designação do material e a família de normas sejam verificados

Quais métodos de marcação duram mais tempo?

Marcaçã profunda, marcação por pontilhamento e marcação a laser controlada podem ser duráveis quando aplicadas corretamente; o “melhor” método é aquele que permanece legível após o seu processo de manuseio e revestimento.

| Método | Durabilidade |

|---|---|

| Marcação a laser | Alta (consistente e legível quando a condição da superfície é controlada) |

| Marcaçã Profunda | Alta (muito durável, mas deve evitar distorção em áreas finas) |

| Gravação Manual | Média (depende da profundidade, consistência e condições de exposição) |