Points clés : Mesure des raccords à souder bout à bout

- Identifier la norme : Toujours vérifier si le raccord est conforme à ASME B16.9 (Standard) ou ASME B16.28 (Rayon court).

- Mesurer le DE, pas le DI : Les raccords de tuyauterie sont dimensionnés par le Diamètre Extérieur (DE) correspondant au tableau NPS.

- Dimension critique : La dimension “ Centre à extrémité ” est la cause la plus fréquente d'erreurs de fabrication des spools.

- Outillage : Utiliser des pieds à coulisse numériques pour le DE/longueur et un micromètre pour l'épaisseur de paroi (Schedule).

Raccords à souder bout à bout en acier inoxydable sont mesurés par le diamètre nominal du tuyau, le diamètre extérieur, l'épaisseur de paroi (schedule) et la prise du raccord (bout à bout / centre à bout). Ces mesures déterminent si un raccord s'adaptera au tuyau, maintiendra l'alignement de l'alésage et pourra être soudé sans ajustement forcé. Pour la plupart des raccords à souder bout à bout “ fabriqués en usine par forgeage ”, les exigences dimensionnelles et les tolérances sont définies dans ASME B16.9, tandis que la préparation du chanfrein d'extrémité pour soudage est couverte par ASME B16.25. Les exigences en matière de matériau et de traitement thermique pour les nuances courantes d'acier inoxydable pour soudures bout à bout (WP304/L, WP316/L, etc.) sont généralement spécifiées selon ASTM A403/A403M.

D'un point de vue contrôle qualité, un plan d'inspection pratique se concentre sur la vérification dimensionnelle ainsi que sur les preuves de traçabilité du matériau. Les contrôles courants incluent :

- Contrôles dimensionnels (diamètre extérieur, longueur totale, centre à bout) à l'aide de pieds à coulisse/jauges étalonnés et d'un échantillonnage documenté

- Vérification de l'épaisseur de paroi par micromètre et/ou contrôles ponctuels d'épaisseur par ultrasons là où la mise en forme peut amincir la zone tangente

- Examen du certificat MTR / d'inspection (traçabilité du numéro de coulée) et, si spécifié, des contrôles ponctuels PMI pour confirmation de nuance

- Contrôles d'ajustage sur les extrémités de soudage (chanfrein, épaulement/face de racine, et ovalisation) avant la libération de la pièce pour fabrication

Ces étapes réduisent les retouches sur site, en particulier sur les systèmes en acier inoxydable où un alignement forcé peut créer des contraintes résiduelles élevées et des déformations pendant le soudage.

Dimensions clés des raccords à souder bout à bout en acier inoxydable

Diamètre nominal (NPS)

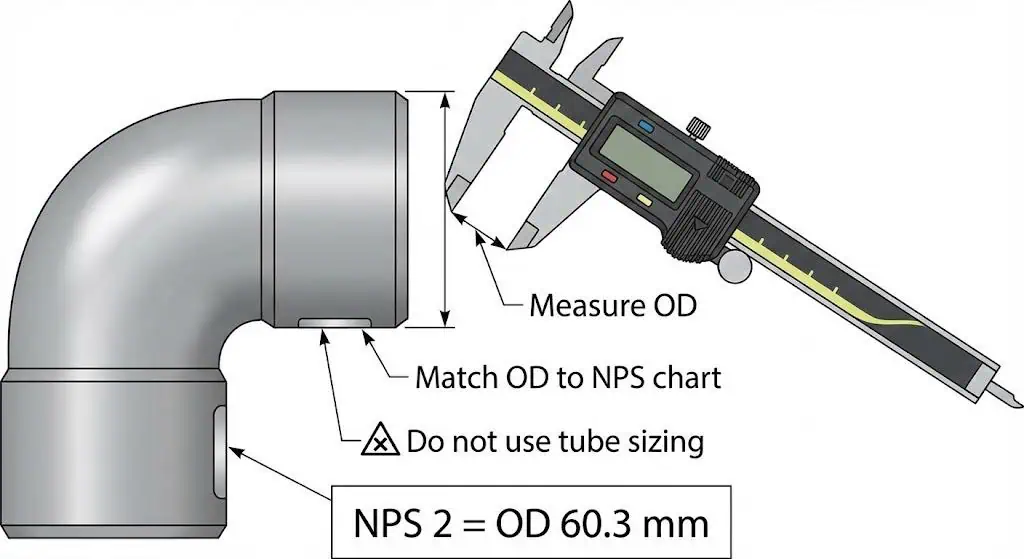

Le NPS est le système de désignation utilisé pour commander des tubes et des raccords à souder bout à bout, mais on ne “ mesure ” pas directement le NPS avec un pied à coulisse.

Le NPS est une désignation qui correspond à des diamètres extérieurs standardisés pour les tailles de tube. Par exemple, les tubes (et les raccords correspondants) utilisent des valeurs OD standardisées qui ne sont pas égales au numéro NPS pour les petites tailles. L'ASME note clairement cette distinction “ tube vs tuyau ” : pour les tubes, le NPS 12 et inférieur ont des valeurs OD numériquement supérieures au numéro de taille, tandis que l'OD des tuyaux correspond généralement au numéro de taille. ASME B36.19M.

Exemple sur le terrain (erreur de commande) : Une équipe de maintenance a mesuré un OD d'environ 60,3 mm et a commandé des “ raccords pour tube de 60 mm ”. La tuyauterie était en réalité du tube NPS 2 (DN 50). Les réducteurs sont arrivés avec une préparation d'extrémité incorrecte et ne s'alignaient pas. La correction était simple : identifier le NPS à partir de l'OD en utilisant d'abord un tableau d'OD de tube, puis spécifier l'épaisseur de paroi/schedule et la norme (ASME B16.9 vs EN 10253) sur le bon de commande.

| Diamètre nominal de tuyauterie (NPS) | Diamètre extérieur (DE) | Variation du diamètre intérieur (DI) |

|---|---|---|

| 12 pouces et moins | Fixé pour chaque dimension | Diminue avec des parois plus épaisses (schedule plus élevé) |

| Au-dessus de 14 pouces | Le DE et le NPS s'alignent plus étroitement | Le DI varie toujours selon l'épaisseur de paroi |

Astuce pratique d'identification : Mesurez d'abord le DE, puis comparez-le à une table de DE de tuyaux (les tableaux basés sur ASME B36.10/B36.19 sont couramment utilisés dans l'industrie). Une fois le NPS identifié, vous pouvez interpréter correctement le schedule et la prise de raccord.

Diamètre extérieur (DE)

Le DE est la mesure physique que vous pouvez vérifier rapidement à la réception et avant l'assemblage.

Le DE doit correspondre au DE du tuyau pour le NPS indiqué afin que les extrémités à souder s'alignent sans décalage. Pour les tuyaux en acier inoxydable, la série de DE est normalisée sous ASME B36.19M. Un contrôle rapide du diamètre extérieur (OD) est souvent le moyen le plus rapide de détecter des normes mélangées (tube vs tuyau) et des systèmes de dimensions mélangés (achats NPS vs DN uniquement).

- Exemples de contrôles OD (confirmer en utilisant le tableau OD adopté par le projet) :

- NPS 1/2 (DN 15) : OD ≈ 0,840 po (21,3 mm)

- NPS 1 (DN 25) : OD ≈ 1,315 po (33,4 mm)

- NPS 4 (DN 100) : OD ≈ 4,500 po (114,3 mm)

Exemple sur site (décalage d'ajustement) : Sur un tronçon en acier inoxydable, l'OD correspondait, mais l'extrémité de soudure était légèrement hors de rondeur. Le soudeur a dû “ tirer ” le joint avec des serre-joints, créant un désalignement et un risque de brûlure sur le côté mince. L'étape de prévention consiste à mesurer l'OD dans au moins deux directions perpendiculaires à chaque extrémité et à rejeter/réparer les extrémités qui dépassent les limites de hors-rond du projet.

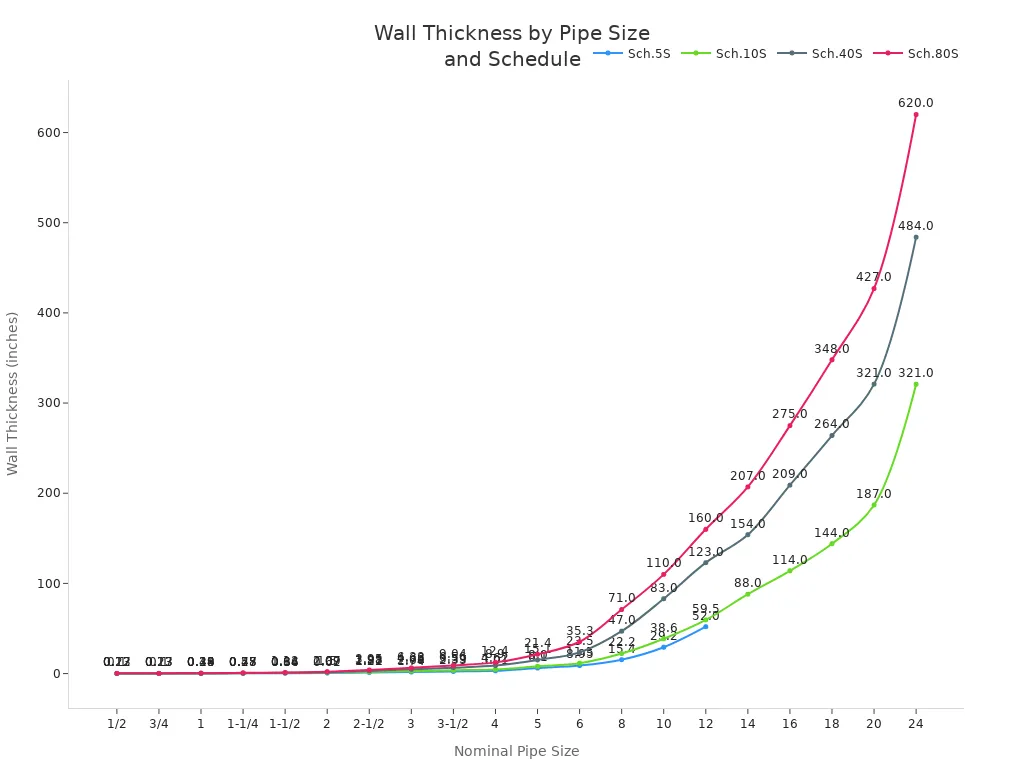

Épaisseur de paroi (Schedule)

L'épaisseur de paroi contrôle la tolérance de l'apport thermique de soudage, la capacité de pression (selon la conception du code) et le désalignement acceptable au joint.

Sur les systèmes en acier inoxydable, les schedules “ S ” (Sch.10S, 40S, 80S, etc.) sont couramment référencés pour les tuyaux et les raccords à souder bout à bout correspondants. La désignation du schedule renvoie aux tableaux d'épaisseur de paroi standardisés (pour les tuyaux en acier inoxydable, voir ASME B36.19M). Pour les raccords, la description d'achat indique souvent “ pour correspondre au tube Sch XXS ” ou “ même épaisseur que le tube ”, puis l'acceptation réelle est vérifiée par mesure et la norme de raccord applicable (ASME B16.9, MSS SP-43 ou série EN 10253 selon le projet).

Exemple sur le terrain (mauvais schedule = problème de soudure) : Une équipe a installé des coudes Sch.10S dans une ligne Sch.40S car le diamètre extérieur était correct et les marquages ont été manqués. Le premier symptôme était un espacement excessif à la racine et des difficultés à contrôler la pénétration. L'action corrective a été de vérifier l'épaisseur de paroi à la réception (micromètre + contrôles ponctuels par ultrasons) et d'exiger un marquage lisible + une documentation de traçabilité avant que les pièces n'entrent en fabrication.

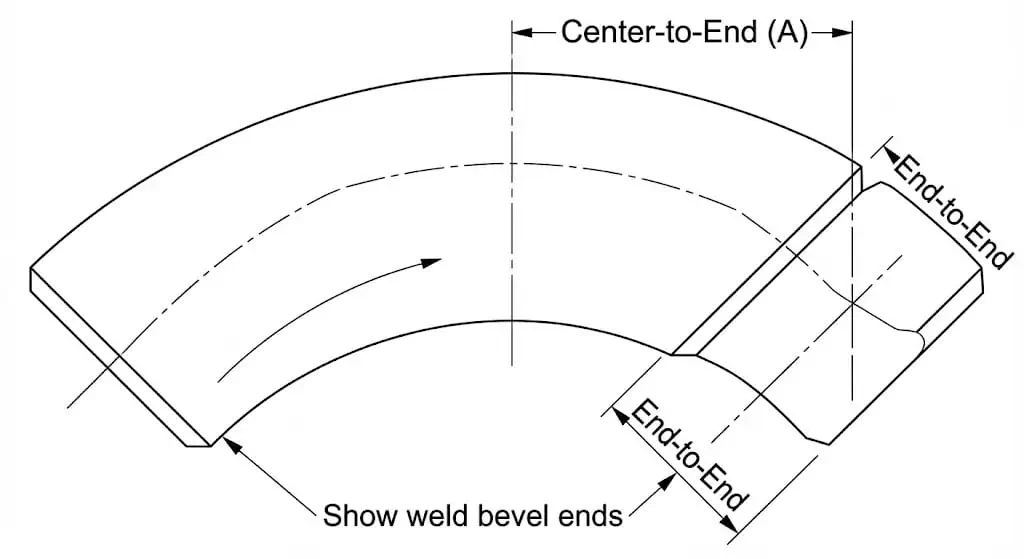

Extrémité à extrémité et centre à extrémité (Take-off)

Ces mesures sont les dimensions de “ prise ” qui déterminent si votre tronçon se posera sur les supports et se connectera sans ajustement forcé.

Bout à bout est la longueur globale face à face pour les raccords droits (réducteurs, bouchons, bouts courts). Centre à bout (aussi appelé centre à face) est critique pour les coudes et les tés car il définit où l'axe de la tuyauterie tourne ou se ramifie. D'après mon expérience, la plupart des retouches sur site pour les raccords proviennent d'un désaccord de prise plutôt que d'un désaccord de diamètre extérieur—le diamètre extérieur est généralement standardisé, mais les erreurs de prise n'apparaissent que lorsque le tronçon est assemblé.

Exemple sur le terrain (le spool ne s'adapte pas) : Un spool de rack fabriqué était trop court d'environ 6 mm car l'atelier a supposé une série de coudes différente de celle du dessin. La solution a été de mesurer la distance centre–face sur un coude échantillon du lot réel et de verrouiller la norme et la série du raccord dans le BOM avant de couper le tube.

Tableau des dimensions standard (ASME B16.9)

Utilisez le tableau ci-dessous pour vérifier les dimensions clés des coudes à grand rayon (LR), qui sont les raccords à souder bout à bout les plus courants.

| NPS (dimension) | Diamètre extérieur (DE) | Coudes 90° LR Centre à extrémité |

|---|---|---|

| 1/2 | 21,3 mm (0,84″) | 38 mm (1,50″) |

| 3/4 | 26,7 mm (1,05″) | 38 mm (1,50″)* |

| 1 | 33,4 mm (1,32″) | 38 mm (1,50″) |

| 1-1/2 | 48,3 mm (1,90″) | 57 mm (2,25″) |

| 2 | 60,3 mm (2,38″) | 76 mm (3,00″) |

| 3 | 88,9 mm (3,50″) | 114 mm (4,50″) |

| 4 | 114,3 mm (4,50″) | 152 mm (6,00″) |

| 6 | 168,3 mm (6,63″) | 229 mm (9,00″) |

| 8 | 219,1 mm (8,63″) | 305 mm (12,00″) |

| 10 | 273,1 mm (10,75″) | 381 mm (15,00″) |

| 12 | 323,9 mm (12,75″) | 457 mm (18,00″) |

*Note : Pour les diamètres NPS 3/4 et inférieurs, vérifiez la version spécifique de la norme car les dimensions des petits diamètres peuvent varier selon la classe de pression dans les alternatives de soudure par emboîtement. Consultez toujours la norme complète ASME B16.9 pour les tolérances officielles.

Tolérances dimensionnelles (ASME B16.9)

Connaître la dimension nominale ne suffit pas ; vous devez connaître la tolérance admissible pour déterminer si une pièce est acceptable.

| Plage NPS | Décalage angulaire (Q) | Décalage plan (P) | Tolérance centre à extrémité |

|---|---|---|---|

| 1/2 à 4 | ± 1 mm | ± 2 mm | ± 2 mm |

| 5 à 8 | ± 2 mm | ± 4 mm | ± 2 mm |

| 10 à 12 | ± 3 mm | ± 5 mm | ± 3 mm |

| 14 à 16 | ± 3 mm | ± 5 mm | ± 3 mm |

Guide de tolérance générale. Se référer à la norme ASME B16.9 Table 11-1 pour l'acceptation officielle de l'assurance qualité.

Mesures supplémentaires (angle de chanfrein, ovalité)

L'état du chanfrein et la circularité déterminent la qualité de la soudure bien avant que le soudeur ne frappe l'arc.

- Préparation du chanfrein : Pour la préparation d'extrémité soudure bout à bout standard, la géométrie du chanfrein et les exigences de transition sont définies dans ASME B16.25. Les contrôles typiques en atelier incluent la cohérence de l'angle de chanfrein, l'uniformité de la face de racine/land et la perpendicularité de l'extrémité.

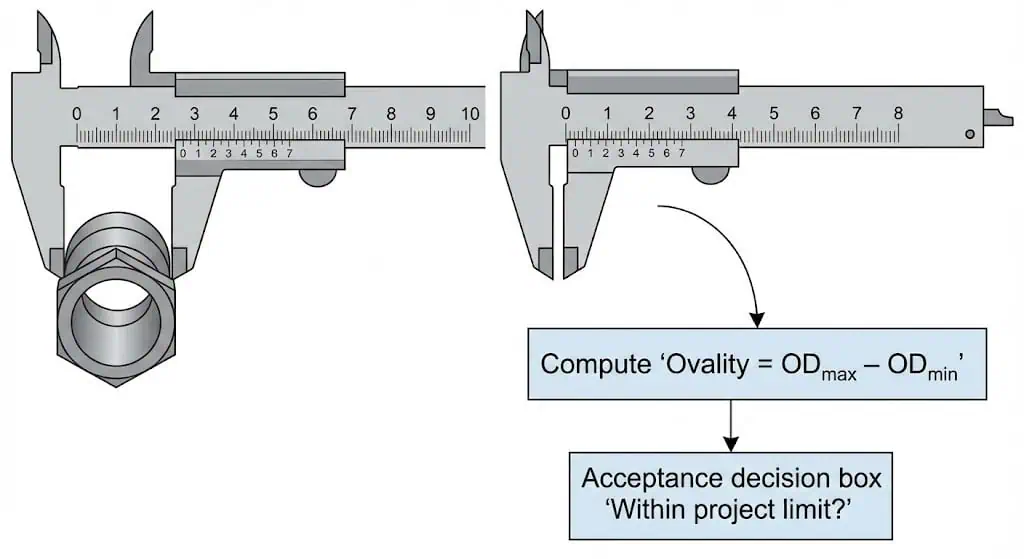

- Ovalité (défaut de circularité) : Mesurer le diamètre extérieur à plusieurs orientations (0°/90°) sur les deux extrémités. Des extrémités ovales provoquent un décalage haut-bas (incompatibilité interne) et une ouverture de pied inégale, ce qui augmente le risque de manque de fusion et de brûlure—particulièrement sur les aciers inoxydables à paroi mince.

- Effets thermiques pendant la mesure : L'acier inoxydable se dilate de manière mesurable avec la température (le coefficient de dilatation thermique typique de l'austénitique est de l'ordre de 16×10−6/K ; les valeurs exactes dépendent de la nuance et de la plage de température). Mesurer à une température d'atelier stable réduit la dérive sur les tolérances serrées.

Exemple sur le terrain (défaut de soudure retracé au biseau/rondeur) : Une série de réparations a montré un manque de pénétration à la position 6 heures. Le biseau variait et une extrémité était légèrement ovale, créant un pied serré en bas. Action corrective : refraiser la préparation d'extrémité pour obtenir un biseau uniforme selon le WPS du projet et rerondir l'extrémité avant l'assemblage.

Dimensions typiques par type de raccord

Différents raccords nécessitent la vérification de “ dimensions critiques ” différentes.

ASME B16.9 couvre une large gamme de types et de tailles de raccords soudés bout à bout forgés. ASME B16.9. En inspection, concentrez-vous sur les dimensions qui contrôlent l'ajustement :

- Coudes : centre-à-extrémité, ovalisation aux deux extrémités, et angle (45°/90°)

- Tés : centre-à-extrémité sur la ligne et la branche, alignement OD/ID de la branche, et perpendicularité

- Réducteurs : longueur totale, concentricité/excentricité, et préparation d'extrémité sur les deux tailles

- Bouchons : OD, profondeur, et préparation d'extrémité

| Types de raccords | Plage de tailles (NPS) |

|---|---|

| Coudes à grand rayon 45°/90°, Tés, Croix, Bouchons | 1/2 – 48 (selon le champ d'application ASME B16.9) |

| Coudes réducteurs, Retours, Réducteurs, Bouts courts | Communément fournis pour les tailles petites à moyennes ; confirmez les limites selon la norme choisie et la capacité du fournisseur |

Une bonne mesure ne consiste pas seulement à “ obtenir un chiffre ”. Il s'agit de prouver que le raccord s'assemblera sans alignement forcé et qu'il répondra aux exigences de la norme adoptée (ASME/MSS/EN) et du WPS.

Comment mesurer les raccords de tuyauterie avec précision

Outils de mesure

Utilisez des outils correspondant à la tolérance réellement nécessaire : des pieds à coulisse pour le diamètre extérieur/la longueur, des micromètres pour l'épaisseur de paroi, et des rubans de circonférence pour les grands diamètres.

Pour la plupart des inspections de réception, un pied à coulisse numérique étalonné est l'outil de base pour les contrôles de diamètre extérieur et de prise de cotes. Les pieds à coulisse de qualité atelier typiques, utilisés selon la pratique de style ISO, ont une résolution de 0,01 mm, mais la résolution n'est pas la même chose que la précision — vérifiez l'état d'étalonnage et la technique de mesure avant de rejeter des pièces. Une référence concise sur la précision et les pratiques d'étalonnage des pieds à coulisse est disponible dans les recommandations de Mitutoyo (conformes aux pratiques ISO/ASME pour les pieds à coulisse).

Les outils courants incluent :

- Pieds à coulisse numériques (diamètre extérieur, contrôles intérieurs, dimensions d'extrémité à extrémité et de centre à extrémité)

- Mètre ruban / règle en acier (dimensions de prise de cotes plus longues)

- Micromètre (épaisseur de paroi avec une meilleure répétabilité qu'un pied à coulisse)

- Ruban de circonférence (grands diamètres extérieurs où un pied à coulisse est impraticable)

- Jauge d'angle / jauge de biseau (vérification de la préparation d'extrémité avant soudage)

Processus étape par étape pour mesurer les raccords de tuyauterie

Suivez une séquence répétable pour ne pas manquer la dimension qui cause réellement des retouches sur site.

- Confirmez le type de raccord et la norme.

Identifiez coude/té/réducteur/bouchon et confirmez si le projet est construit selon ASME B16.9, MSS SP-43 (paroi mince résistante à la corrosion) ou une exigence de la série EN 10253. Le mélange de normes est une cause fréquente d'incompatibilité lors de la prise de cotes. - Mesurez le diamètre extérieur à chaque extrémité.

Prendre au moins deux mesures à 90° d'écart sur les deux extrémités. Enregistrer les valeurs max/min pour vérifier l'ovalisation et les dommages de transport. - Identifiez le NPS à partir du diamètre extérieur.

Utilisez un tableau des diamètres extérieurs de tuyaux (ASME B36.19M pour l'acier inoxydable) pour faire correspondre le diamètre extérieur au NPS/DN. Ne supposez pas que le DN estampé seul suffit pour les travaux avec des spécifications mixtes. - Mesurez l'épaisseur de paroi en plusieurs points.

Utilisez un micromètre là où c'est accessible. Sur les raccords formés, vérifiez près de la zone de tangence ainsi que près de l'extrémité. Si le projet est sensible (paroi fine / spécification élevée), ajoutez des contrôles ponctuels par ultrasons (UT). - Vérifiez les dimensions de prise.

Mesurez d'extrémité à extrémité ou de centre à extrémité selon le type de raccord. Comparez avec le dessin/la nomenclature et la série de normes adoptée avant le début de la fabrication. - Contrôlez la préparation des extrémités avant l'assemblage.

Inspectez visuellement l'état du chanfrein, l'uniformité de la bande de joint et la perpendicularité. Toute bosse due à une manipulation brutale ou toute extrémité non circulaire doit être corrigée avant le soudage. - Documentez les résultats pour la traçabilité.

Enregistrez le NPS, le schedule, le numéro de coulée/les marquages, le diamètre extérieur/l'épaisseur/la prise mesurés, et l'identifiant de l'inspecteur. Il s'agit du jeu de données minimal qui aide à résoudre les litiges ultérieurement.

Conseil : Si une dimension “ passe tout juste ”, traitez-la comme une non-conformité. Les joints soudés bout à bout en acier inoxydable punissent les assemblages forcés par des distorsions, des désalignements et des soudures de réparation.

Garantir la précision des mesures

La précision provient de l'étalonnage + la technique + des conditions stables, et non uniquement de l'affichage de l'outil.

Une approche pratique consiste à normaliser la façon dont les inspecteurs effectuent les relevés (mêmes points de contact, même pression des mâchoires, même orientation) et à vérifier que les outils sont dans les limites d'étalonnage. Nettoyez les extrémités des raccords, éliminez les bavures et mesurez sur des surfaces stables. Si vous travaillez avec des tolérances d'ajustement serrées, maintenez la pièce et les outils près de la température ambiante pour éviter les effets de dilatation thermique.

Pour garantir la précision :

- Vérifiez l'état d'étalonnage de l'outil et effectuez la mise à zéro avant utilisation.

- Nettoyez la surface du raccord (les saletés et les projections de soudure faussent les lectures).

- Mesurez à plusieurs points (détectez l'ovalisation et l'amincissement des parois formées).

- Enregistrez les résultats avec les unités et l'emplacement de mesure (extrémité vs tangente vs corps).

Erreurs de mesure courantes à éviter

Les erreurs les plus fréquentes sont de considérer le “ DN ” comme un diamètre physique et de négliger l'état des extrémités (rondeur et chanfrein).

- Mélange des dimensions de tuyau et de tube : Le diamètre extérieur (OD) des tuyaux est normalisé par les tables NPS et n'est pas égal au nombre nominal pour les petites tailles (ASME souligne cette distinction dans la norme B36.19M).

- Mesurer un seul point : une seule lecture du diamètre extérieur manquera l'ovalisation et les bosses qui créent des hauts-bas à la soudure.

- Ignorer les vérifications de prise de cotes : un désaccord de prise de cotes est une cause fréquente de problèmes d'ajustement des tronçons et d'alignement forcé.

- Supposer l'épaisseur par “sensation” : les raccords en acier inoxydable avec le même diamètre extérieur peuvent avoir des épaisseurs de paroi radicalement différentes ; vérifiez et documentez-le.

Note : Si la pièce est déjà sur site, il est moins coûteux de détecter un désaccord avec un pied à coulisse qu'avec une meuleuse et une soudure de réparation.

Normes et tolérances pour les raccords à souder bout à bout en acier inoxydable

ASME B16.9 et normes ASTM

ASME B16.9 définit les exigences dimensionnelles pour les raccords soudés bout à bout fabriqués en usine (dimensions globales, tolérances, marquages et exigences associées). Pour les exigences de matériau en acier inoxydable et les désignations de grades couramment utilisés dans les raccords soudés bout à bout, ASTM A403/A403M est largement référencé pour les raccords de tuyauterie en acier inoxydable austénitique forgé.

| Standard | Exigences clés |

|---|---|

| ASTM A403/A403M | Exigences de matériau pour les raccords de tuyauterie en acier inoxydable austénitique forgé (portée, grades, traitement thermique et exigences d'acceptation). |

| ASME B16.9 | Exigences dimensionnelles, tolérances et marquages pour les raccords soudés bout à bout fabriqués en usine (interchangeabilité et contrôle de l'ajustement). |

| ASME B16.25 | Exigences de préparation des extrémités pour soudage bout à bout (attentes de biseau/détail d'extrémité pour le soudage). |

- Les grades courants en acier inoxydable pour service de tuyauterie incluent WP304/L et WP316/L (confirmer selon la spécification du projet et l'environnement de corrosion).

- Si le projet nécessite des raccords résistants à la corrosion à paroi mince, les spécifications peuvent faire référence à MSS SP-43 en plus de l'ASME B16.9 (à confirmer lors de l'achat).

- Pour les travaux d'équipements sous pression destinés à l'UE, les normes EN 10253 Partie 3/4 sont couramment référencées pour les raccords soudés bout à bout en acier inoxydable (confirmer le niveau d'exigence et la classe d'inspection sur le bon de commande).

Plages de tolérance et conformité

Les tolérances définissent la déviation maximale admissible d'une dimension avant que l'assemblage et les hypothèses de conception ne soient compromis.

Plutôt que de s'appuyer sur une “ pratique d'atelier typique ”, l'approche fiable consiste à : (1) confirmer la norme applicable, (2) mesurer les dimensions qui contrôlent l'assemblage (diamètre extérieur, épaisseur de paroi aux extrémités/tangentes, déport), et (3) comparer les résultats à la norme adoptée et à la classe de tolérance du projet (si spécifiée). Lorsque plusieurs normes sont acceptables, verrouillez cette décision dans le plan d'inspection et de test et les documents d'achat pour éviter que la chaîne d'approvisionnement ne mélange les séries.

| Élément de contrôle | Pourquoi c'est important |

|---|---|

| Diamètre extérieur et circularité des extrémités | Contrôle le désalignement interne (haut-bas) et la stabilité de l'ouverture à la racine pendant le soudage. |

| Épaisseur de paroi (extrémité + tangente) | Contrôle la soudabilité et l'épaisseur minimale restante après formage ; les zones minces augmentent le risque de brûlure/réparation. |

| Centre à extrémité / extrémité à extrémité | Contrôle la géométrie du mandrin et l'alignement du support ; les écarts provoquent un ajustage forcé et des contraintes résiduelles. |

Si vous vous approvisionnez chez Sunhy (ou tout autre fabricant), demandez un rapport d'inspection dimensionnelle lié aux numéros de coulée et aux photos de marquage. C'est le moyen le plus rapide de résoudre les litiges et de maintenir la traçabilité.

Marquage et documentation

Le marquage et la documentation sont la façon de prouver qu'un raccord correspond à la spécification après sa sortie d'usine.

Au minimum, le marquage doit permettre de retracer la taille, la nuance de matériau et la norme adoptée. Pour les projets à spécifications élevées, demandez des documents d'inspection (par exemple, les documents d'inspection de type EN 10204 sont couramment référencés pour les travaux dirigés vers l'UE) et assurez-vous que le numéro de coulée sur la pièce correspond à la documentation.

Conseil : N'acceptez pas de “ documentation de boîte ” qui ne peut être liée aux numéros de coulée sur les raccords réels. Si la traçabilité est rompue, la pièce devient un élément à risque même si elle est mesurée correctement.

Importance d'une mesure précise

Ajustage et intégrité de la soudure

Une mesure précise réduit l'ajustage forcé, minimise les écarts et favorise une qualité de soudure constante.

Lorsque les raccords répondent aux exigences dimensionnelles (par exemple, ASME B16.9 + préparation d'extrémité de soudage correcte), l'assemblage est plus facile à aligner et à souder sans force de serrage excessive. Cela se traduit par moins de réparations et moins de déformation—en particulier sur les aciers inoxydables à paroi mince où le contrôle de l'apport thermique est crucial.

- Un alignement correct réduit le désalignement interne (haut-bas) et stabilise l'ouverture de racine.

- Une prise de mesure cohérente évite les contraintes sur les tuyauteries et le “ressort” pendant le soudage.

- Une condition d'extrémité uniforme améliore la répétabilité par rapport au WPS.

- Des dimensions standardisées favorisent l'interchangeabilité pour la maintenance.

Sécurité et fiabilité opérationnelle.

Le désalignement dimensionnel est un indicateur majeur de voies de fuite et de problèmes de fatigue prématurée.

Un raccord qui “presque convient” est souvent soudé sous contrainte. Cette contrainte peut devenir une déformation, un désalignement ou un amincissement localisé après meulage/réparation. Sur les lignes de process, cela devient un risque d'arrêt. Si l'OD/NPS/schedule sont vérifiés tôt, le système est construit avec moins de retouches et moins d'inconnues.

Un mode de défaillance caché courant est d'accepter le bon OD mais de manquer un désalignement d'épaisseur de paroi ou un défaut de circularité d'extrémité—puis de compenser avec des brides. L'assemblage peut passer les tests initiaux mais se fissurer ou fuir plus tôt sous vibration/cyclage thermique.

Éviter les erreurs coûteuses

La mesure à la réception prévient le type d'erreur le plus coûteux : découvrir une non-conformité après fabrication.

Des raccords à souder bout à bout en acier inoxydable de taille incorrecte peuvent provoquer des fuites, des soudures faibles et une instabilité structurelle. Ces problèmes entraînent souvent :

- Des réparations et des arrêts de production (la découpe et la reprise sur acier inoxydable sont intensives en main-d'œuvre)

- Une augmentation des rebuts (une seule série de coudes erronée peut invalider un tronçon entier)

- Des retards dans la mise en service dus aux retests/ré-inspections

Choisir un fournisseur avec un plan d'inspection documenté et un processus de traçabilité réduit ces risques. Pour une approche pratique à la réception, liez les mesures (diamètre extérieur/épaisseur/distance) aux photos de marquage et aux documents de lot pour que les écarts soient actionnables.

Étapes principales pour mesurer les raccords à souder bout à bout en acier inoxydable :

Mesurez d'abord le diamètre extérieur (aux deux extrémités, en plusieurs orientations), identifiez le NPS à partir des tables de diamètre extérieur, vérifiez l'épaisseur de paroi à plus d'un endroit, et confirmez la distance (bout à bout ou centre à bout) par rapport au dessin/standard. Enfin, vérifiez l'état des extrémités (chanfrein/rondicité) avant l'assemblage.

Liste de contrôle rapide pour de meilleurs résultats :

- Vérifiez le standard (ASME B16.9 / MSS / EN) avant de mesurer

- Mesurer les deux extrémités et enregistrer le diamètre extérieur max/min pour détecter l'ovalisation

- Confirmer le schedule en mesurant l'épaisseur (ne pas supposer)

- Vérifier les dimensions de prise avant de couper le tuyau

- Maintenir la traçabilité (marquage + documentation de coulée + dossier d'inspection)

FAQ

Comment Sunhy garantit-il la précision des mesures des raccords ?

Une approche crédible est un plan d'inspection documenté lié à l'étalonnage et à la traçabilité.

Demander : (1) les dossiers d'inspection dimensionnelle (diamètre extérieur, épaisseur, prise), (2) le contrôle d'étalonnage des outils, et (3) la documentation de traçabilité liée aux numéros de coulée/marquages. Pour les travaux de spécification plus élevée, ajouter des contrôles ponctuels par ultrasons sur les zones formées et vérifier l'état des extrémités (rondeur + chanfrein) avant la libération pour la fabrication.

Quels outils conviennent le mieux pour mesurer les raccords à souder bout à bout en acier inoxydable ?

Utiliser des pieds à coulisse pour le diamètre extérieur/prise, des micromètres pour l'épaisseur de paroi, et un ruban de circonférence pour les grands diamètres extérieurs.

Pour la préparation des extrémités, utiliser un gabarit de chanfrein/angle et des vérifications à la règle pour la perpendicularité. Maintenir les outils étalonnés et standardiser la technique de mesure pour que différents inspecteurs obtiennent des résultats reproductibles.

Pourquoi les normes comme ASME B16.9 sont-elles importantes ?

Ils contrôlent l'interchangeabilité et réduisent les “ surprises ” lors de l'assemblage.

ASME B16.9 définit les exigences dimensionnelles et les tolérances pour que les raccords s'assemblent de manière cohérente entre les fournisseurs. Associer cela à une préparation correcte des extrémités pour soudage (ASME B16.25) aide à garantir que les joints peuvent être soudés selon le WPS sans alignement forcé et sans désalignement excessif.

Quelle est la différence entre NPS et OD ?

NPS est une désignation de taille ; OD est le diamètre physique que vous mesurez.

Identifiez le NPS en mesurant l'OD et en le comparant au tableau standardisé des OD pour les tuyaux. Cela évite l'erreur courante entre tuyau et tube où le “ numéro de taille ” ne correspond pas à l'OD mesuré.

Comment les acheteurs peuvent-ils vérifier la qualité des raccords avant l'installation ?

Vérifiez trois éléments : les dimensions, l'état des extrémités et la traçabilité.

Dimensions : OD (aux deux extrémités), épaisseur de paroi (plusieurs points) et take-off. État des extrémités : circularité + qualité du chanfrein avant soudage. Traçabilité : le marquage/numéro de coulée sur le raccord correspond à la documentation d'inspection et au certificat d'inspection/MTR. Si l'un de ces éléments manque, le risque de retravail sur site augmente fortement.