La elección entre accesorios de tubería y bridas se reduce a una pregunta práctica: ¿necesita una unión permanente o una unión que pueda abrirse y volver a montar de forma segura bajo demanda? Los accesorios de tubería (soldados a tope, soldados por enchufe, roscados o especiales) son la solución estándar para cambios de geometría permanentes—cambio de dirección, derivación, reducción—especialmente donde la vibración, los ciclos térmicos y el acceso limitado hacen que las modificaciones sean costosas. Las bridas son la elección correcta cuando su sistema necesita acceso planificado (retirada de bombas, limpieza de filtros, puertos de inspección), actualizaciones modulares o mantenimiento periódico exigido por normativa.

La presión nominal, la temperatura, la compatibilidad con el fluido y el procedimiento de montaje determinan la decisión. Las normas definen lo que realmente significa “nominal”: ASME B16.9 cubre accesorios de soldadura a tope forjados de fábrica, ASME B16.11 cubre accesorios forjados de soldadura por enchufe y roscados, y ASME B16.5 cubre bridas de tubería y accesorios con brida (tamaños y clasificaciones por clase/grupo de material). Para el hardware de aislamiento operativo instalado entre bridas, ASME B16.48 cubre los ciegos de línea. (El tamaño del mercado es contexto empresarial—no una base de diseño. Si necesita la referencia de mercado, la cifra del mercado de bridas citada aquí proviene de Grand View Research.)

Resumen de Accesorios de Tubería

Definición y Función

Los accesorios de tubería son los componentes utilizados para conectar, adaptar y dirigir el flujo en un sistema de tuberías—tramos rectos, cambios de dirección, transiciones de diámetro y conexiones de derivación. En campo, los accesorios también deciden cuán inspeccionable y reparable será una línea. Un codo soldado a tope en un bastidor es “instalar y olvidar” si la soldadura y la inspección están controladas; un adaptador roscado en una bancada vibratoria es un candidato conocido a fugas a menos que el tipo de unión y el método de sellado se ajusten al servicio.

Consejo: Trate el tipo de unión como parte del análisis de riesgos. El mismo “accesorio” nominal se comporta de manera muy diferente dependiendo de si es soldado a tope, soldado por enchufe, roscado o de compresión, especialmente bajo vibración, ciclos térmicos o medios corrosivos.

- Crear cambios geométricos permanentes (codos, tes, reductores, tapones) con dimensiones y tolerancias estandarizadas

- Adaptar entre sistemas de conexión (soldado a roscado, métrico a pulgadas, derivaciones para instrumentación)

- Controlar y aislar el flujo cuando se integra con válvulas, filtros y colectores de instrumentación

Tipos comunes

Encontrará varias familias de accesorios, cada una con un caso de uso “óptimo”. Cuando especifique accesorios, indique tanto la geometría como la conexión de extremo. Ahí es donde comienzan la mayoría de los problemas en campo.

- Codos: Cambian la dirección del flujo (radio largo frente a radio corto afecta el diseño y la caída de presión)

- Tes: Crean conexiones de ramal (el refuerzo de la rama debe cumplir con el código y el espesor)

- Acoplamientos: Unen dos tuberías (a menudo utilizados en servicios de utilidad roscados)

- Reductores: Conectan tuberías de diferentes diámetros (verificar excéntrico vs concéntrico para drenaje y aspiración de bombas)

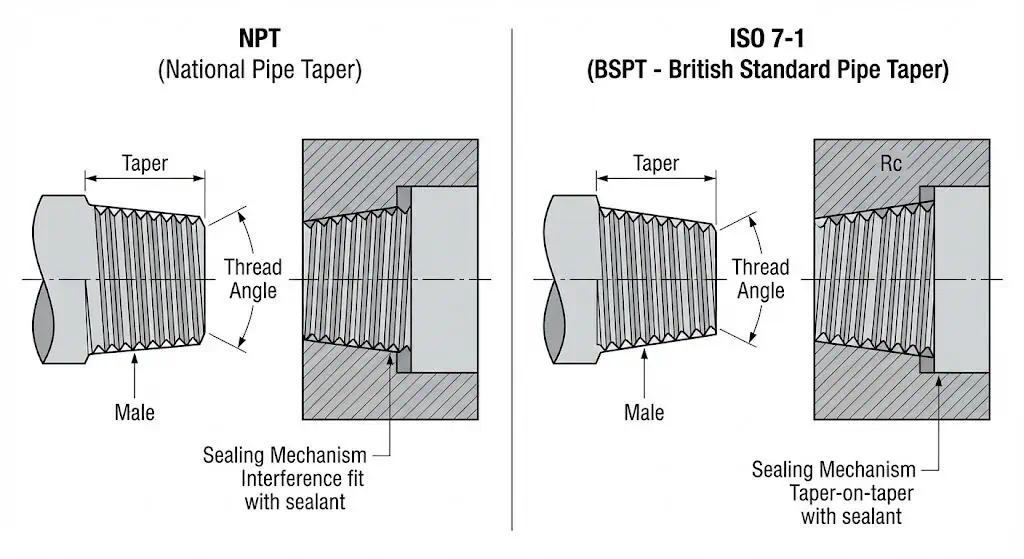

- Adaptadores: Transición entre diferentes tipos de conexión (los estándares de rosca importan—NPT vs BSPT/ISO 7-1 no son intercambiables)

- Tapones: Sellan el extremo de una tubería (considerar acceso futuro: tapón vs brida ciega vs obturador de línea)

- Asientos de derivación: Añaden ramificaciones sin perder presión (verificar refuerzo y detalles de soldadura)

- Abrazaderas de tubería: Soportan y aseguran tuberías (el diseño del soporte controla vibración y fatiga en las uniones)

Nota: “Alta presión” no es una etiqueta—es una condición de diseño. En la práctica, los sistemas de soldadura a tope y soldadura de enchufe correctamente ejecutados se utilizan para servicios severos con más frecuencia que las uniones roscadas porque el mecanismo de sellado no depende de la interferencia de rosca o del sellante.

Mejores casos de uso

Los accesorios de tubería funcionan mejor donde se desea un diseño permanente y compacto y no se planea desmontar la unión durante el mantenimiento rutinario. Ejemplos típicos incluyen líneas de servicios de alta temperatura, cabezales de proceso y bancadas de tuberías densas donde el acceso a los pernos es limitado.

- Tuberías de proceso En plantas químicas y petroquímicas (fabricación/inspección regida por códigos)

- Bancadas hidráulicas y neumáticas donde el enrutamiento es ajustado y la gestión de vibraciones es crítica

- Sistemas de transferencia de calor, evaporación y destilación donde el aislamiento y la dilatación térmica exigen configuraciones soldadas compactas

- Derivaciones de instrumentación y paneles de analizadores donde la clase de estanqueidad y la mantenibilidad deben equilibrarse

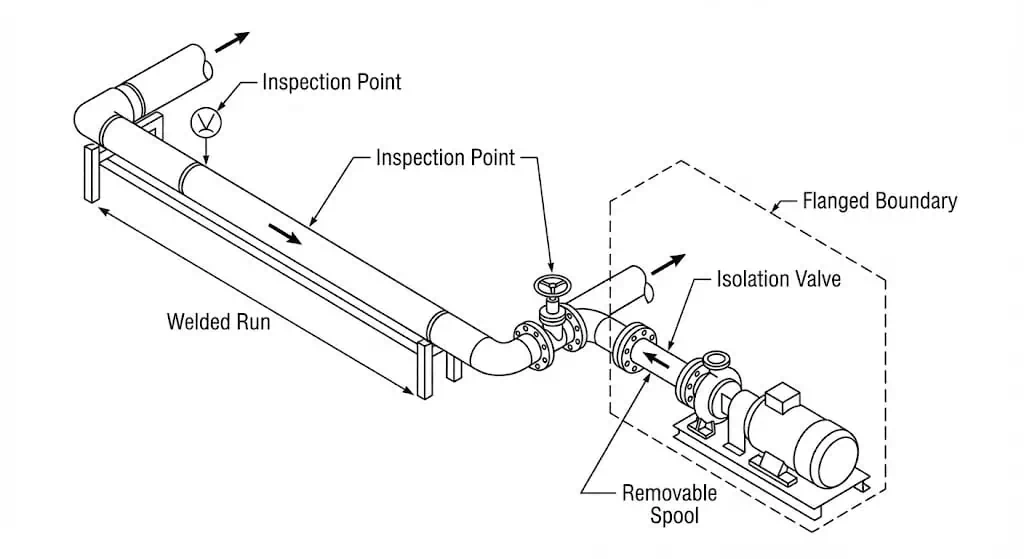

Debe elegir accesorios de tubería cuando su sistema requiera enrutamiento compacto, menos “puntos de ruptura” y calidad de fabricación controlada. Si el sistema se abrirá con frecuencia (limpieza de filtros, interrupciones CIP/SIP, extracciones de bombas), planifique interfaces con bridas o abrazaderas higiénicas en el límite de mantenimiento, en lugar de forzar repetidas reparaciones por corte y resoldadura.

Ejemplo de campo (resolución de fugas): Una unidad de potencia hidráulica vibrante mostraba filtraciones recurrentes en un reductor roscado cerca de la descarga de la bomba. La causa raíz fue un desajuste entre la forma de rosca/método de sellado y la vibración: el sellador fraguó de forma desigual, y el micromovimiento abrió una trayectoria de fuga helicoidal. La acción correctiva fue reubicar la transición lejos de la fuente de vibración y convertir la unión en un tramo soldado con una brida de servicio en el límite de la bomba, de modo que el mantenimiento siguiera siendo “pernos-y-junta”, no “roscas-y-esperanza”.”

Materiales y Normas (Resumen)

Seleccionar el material y la norma adecuados es lo que hace que el accesorio sea “inspeccionable” y “auditable”, no solo “instalado”.” Las normas siguientes definen dimensiones, tolerancias, marcado y (cuando proceda) reglas de clasificación para categorías comunes de accesorios.

| Estándar | Descripción |

|---|---|

| ASME B16.9 | Dimensiones generales, tolerancias, clasificaciones, ensayos y marcado para accesorios de soldadura a tope fabricados en taller |

| ASME B16.11 | Clasificaciones, dimensiones, tolerancias, marcado y requisitos de material para accesorios forjados de soldadura por enchufe y roscados |

| ASTM A105/A105M | Forjas de acero al carbono para aplicaciones de tuberías (comúnmente utilizadas para componentes forjados en sistemas de tuberías de acero al carbono) |

| ASTM A403/A403M | Accesorios de acero inoxidable austenítico forjado (base común para especificaciones de material de accesorios de acero inoxidable 304/316) |

| ISO 7-1 (concepto de rosca) | Roscas de tubería destinadas a uniones estancas a la presión realizadas sobre las roscas (no mezclar con NPT/BSPP sin un diseño de estanqueidad verificado) |

Al comparar accesorios de tubería frente a bridas, los accesorios suelen ser la primera opción para rutas permanentes y sistemas compactos, siempre que la calidad de fabricación, el acceso para inspección y los requisitos normativos se planifiquen desde el principio.

Resumen sobre bridas

Definición y Función

Se utilizan bridas para crear una interfaz atornillada entre tuberías, válvulas, bombas, intercambiadores de calor y otros equipos. El valor de ingeniería no es la “resistencia”, sino acceso repetible. Una junta con brida proporciona un asiento de junta definido, un patrón de pernos y dimensiones estandarizadas para que pueda abrir el sistema, dar servicio al equipo y restaurar el sellado sin cortar.

Funciones clave de las bridas en sistemas de tuberías modulares:

- Proporcionar interfaces estandarizadas (dimensiones, acabado superficial, patrones de pernos por clase y tamaño)

- Permitir la extracción de equipos (bombas, filtros, válvulas de control) sin cortar la tubería

- Soportar hardware de aislamiento (tapones ciegos/placas de espectáculo/tapones de línea) donde las operaciones requieren un aislamiento positivo

- Acomodar límites de inspección y limpieza en servicios higiénicos (cuando se especifica)

- Restaurar el servicio más rápido después del mantenimiento—si la selección de juntas y el apriete de pernos están controlados

Tipos de bridas

Encontrará varios tipos de bridas, cada uno diseñado para un perfil de tensión/instalación particular. No elija por “tipo popular”—elija por trayectoria de carga, acceso para inspección y frecuencia de mantenimiento esperada.

- Brida de cuello soldado: La mejor para servicios de alta tensión; el cubo cónico ayuda a reducir la tensión de flexión en la soldadura.

- Brida deslizante: Montaje más fácil; comúnmente utilizada donde la tensión es menor y el acceso es bueno (verifique los detalles de soldadura y los requisitos de inspección).

- Brida ciega: Cierra el extremo de una tubería o boquilla; utilizada para aislamiento, límites de prueba de presión y futuras conexiones.

- Brida de soldadura por enchufe: Se utiliza en tuberías de pequeño diámetro y alta presión; preste atención al riesgo de corrosión por rendija y a las restricciones de código para ciertos servicios.

- Brida de unión por solape: Gira para alineación; se utiliza comúnmente con un extremo de tope cuando se requiere desmontaje frecuente o flexibilidad de alineación.

Consejo: Si espera mantenimiento repetido, especifique la junta como un “sistema”: norma de brida + acabado superficial + norma de junta + grados de perno/tuerca + procedimiento de apriete. Así es como se controla el riesgo de fugas, no solo por el tipo de brida.

Aplicaciones ideales

Debe elegir bridas cuando su sistema requiera acceso rutinario, actualizaciones planificadas o límites validados de limpieza/inspección. Son comunes en boquillas de equipos, tramos desmontables y puntos de aislamiento.

| Tipo de Aplicación | Descripción |

|---|---|

| Transferencia de fluidos | Bridas ASME B16.5 conectan tuberías a válvulas, bombas y equipos con dimensiones y clasificaciones estandarizadas. |

| Mezcla química | Los carretes desmontables y las conexiones de equipos permiten la inspección, limpieza y sustitución de juntas sin cortar la línea. |

| Sistemas de Agua para Inyección (WFI) | Cuando se especifica un diseño higiénico, las interfaces suelen seleccionarse para facilitar la limpieza, inspección y documentación (por ejemplo, según la guía ASME BPE). |

- Las bridas de acero inoxidable (por ejemplo, los grados comunes 304/316) se seleccionan cuando se requiere resistencia a la corrosión y limpieza; la selección final del material debe coincidir con el nivel de cloruros, la temperatura y la química de limpieza.

- El tipo de cara y la selección de la junta controlan el rendimiento de estanqueidad mucho más que la “marca”. Utilice una norma de juntas (por ejemplo, juntas metálicas según ASME B16.20) cuando sea aplicable y haga coincidir la cara con el diseño de la junta.

- Para un aislamiento operativo positivo entre bridas, utilice una norma de bridón operativo (ASME B16.48) en lugar de placas improvisadas.

Materiales y Normas (Resumen)

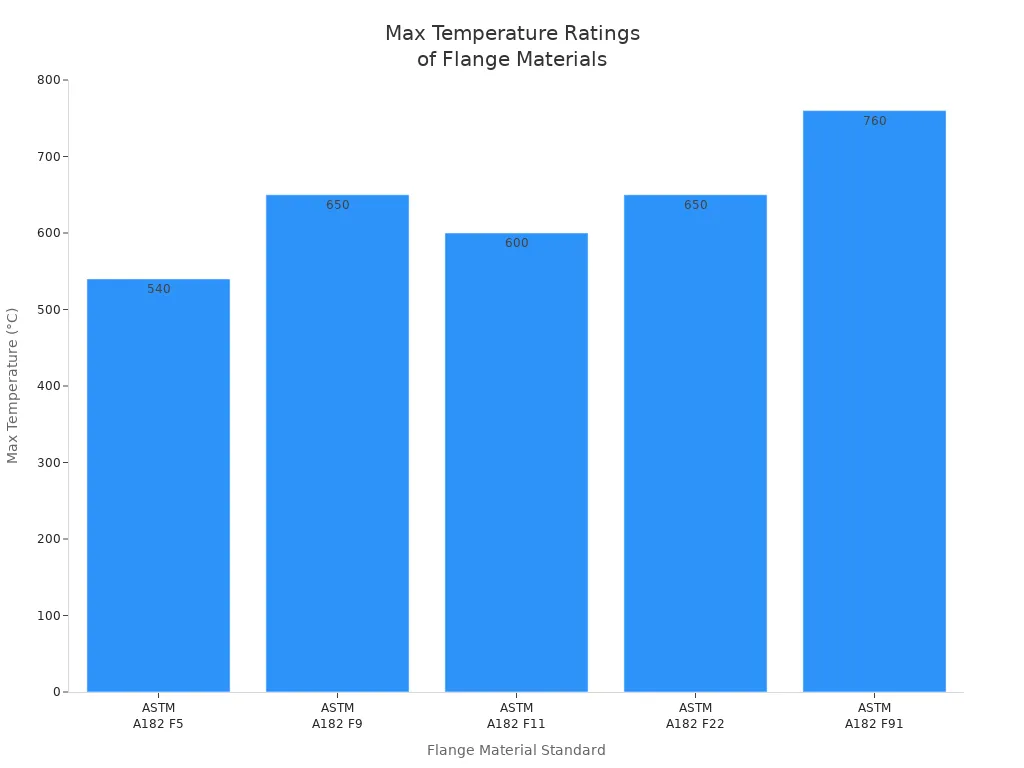

Debe seleccionar los materiales y las clasificaciones de las bridas en función de la temperatura, la presión, el mecanismo de corrosión y los límites del código. La clasificación presión–temperatura no es un número único; cambia con la temperatura y depende del grupo de materiales en la norma.

| Nombre del material de la brida | Composición química/Características | Entorno aplicable | Área de Aplicación |

|---|---|---|---|

| ASTM A182 F5 | Acero aleado Cr-Mo; elegido por su resistencia a temperaturas elevadas y resistencia a la oxidación en comparación con el acero al carbono simple | Servicios a temperaturas elevadas (confirmar la tensión admisible y la clase de brida por temperatura) | Petróleo, química, energía |

| ASTM A182 F9 | Aleación con mayor contenido de cromo; utilizado donde se requiere resistencia a la oxidación y capacidad de temperatura | Servicios a temperaturas elevadas (la clasificación se reduce con la temperatura; verificar en las tablas estándar) | Generación de energía, equipos químicos |

| ASTM A182 F11 | Aleación Cr-Mo; común para tuberías de temperatura moderada a alta | Servicios a temperatura elevada con requisitos controlados de soldadura/tratamiento térmico | Petróleo, gas natural, química |

| ASTM A182 F22 | Aleación Cr-Mo; ampliamente utilizada en líneas de vapor y proceso a alta temperatura | Servicios a temperatura elevada (utilice las clasificaciones presión–temperatura para el grupo de material específico) | Petróleo, gas natural, energía |

| ASTM A182 F91 | Aleación de alta resistencia Cr-Mo-V; requiere controles estrictos de tratamiento térmico y soldadura | Vapor a alta temperatura y servicios críticos donde la resistencia a la fluencia es un factor de diseño | Energía y proceso a alta temperatura |

Comprobación de realidad en ingeniería: “Las afirmaciones de ”temperatura máxima” carecen de sentido sin contexto de código. Utilice las tablas de clasificación presión–temperatura de ASME B16.5 para el grupo de material seleccionado y verifique los límites de tensión admisible/fluencia en su código de tuberías (por ejemplo, ASME B31.3) para su caso de diseño y margen de corrosión.

Al comparar accesorios de tubería frente a bridas, las bridas ofrecen accesibilidad planificada, siempre que controle la selección de juntas y el montaje de la unión atornillada.

Accesorios de tubería frente a bridas: comparación directa

Tabla de casos de uso

Debe elegir accesorios de tubería para diseños compactos y permanentes, y bridas para accesibilidad planificada y modularidad. La tabla siguiente refleja la intención típica de ingeniería, no un sustituto del diseño de código y la revisión de riesgos.

| Característica/Escenario | Accesorios para tuberías | Bridas |

|---|---|---|

| Tipo de conexión | Permanente (soldadura a tope/soldadura por enchufe) o semipermanente (roscado/compresión) | Unión atornillada desmontable con superficies de sellado con juntas |

| Más adecuado para | Enrutamiento denso, cambios de geometría permanentes, minimización de puntos de ruptura | Interfaces de equipos, límites de inspección/limpieza, tramos modulares |

| Industrias típicas | Tuberías de proceso, hidráulica, servicios | Petróleo y gas, tratamiento de agua, farmacéutica/bioproceso (cuando se especifica) |

| Frecuencia de mantenimiento | Bajo en la propia junta (si la fabricación/inspección están controladas) | Mayor en juntas con empaquetadura (la política de inspección/reapriete depende del servicio y del procedimiento) |

| Modificaciones del sistema | Requiere corte/soldadura para cambios importantes | Los cambios de tramos y la retirada de equipos son más rápidos si el acceso está diseñado |

Consejo: Coloque bridas donde espere mantenimiento. Mantenga los accesorios soldados donde desee fiabilidad y puntos de fuga mínimos. Mezclar ambos sin un plan de límites suele crear lo peor de ambos mundos.

Estilo de conexión y rendimiento de estanqueidad

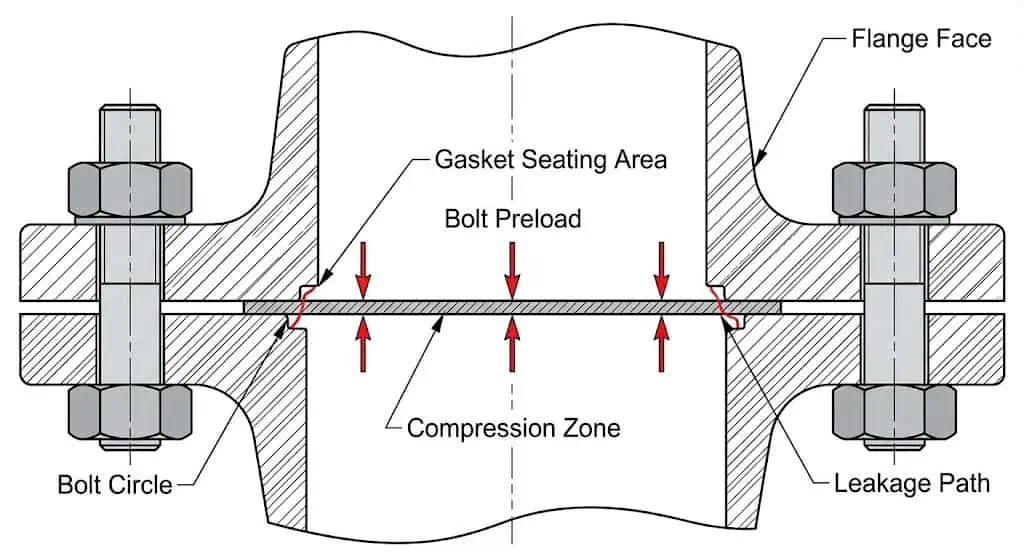

El rendimiento de estanqueidad depende del mecanismo de sellado. Las uniones a tope soldadas dependen de la integridad de la soldadura y la inspección. Las uniones con bridas dependen de la compresión de la junta y el control de la carga de los pernos. Ambas pueden ser estancas; ambas pueden tener fugas si se ignora el modo de fallo.

- Accesorios soldados: la estanqueidad depende del procedimiento de soldadura, el ajuste y los requisitos de examen/prueba (normalmente gestionados bajo un código de tuberías como ASME B31.3).

- Uniones con bridas: la estanqueidad depende del estado de la cara, el tipo de junta, la calidad del perno, la lubricación y la secuencia de apriete—ASME PCC-1 proporciona orientación BFJA para uniones de límite de presión.

- Uniones roscadas: el sellado depende de la forma de la rosca, el sellador y el control de vibraciones; no asuma que NPT e ISO 7-1 se comportan igual.

| Tipo de racor | Fortalezas | Limitaciones |

|---|---|---|

| Bridas deslizantes | Ajuste simple, económico en servicio de baja a moderada donde el acceso es bueno | El rendimiento depende en gran medida del control del apriete de los pernos y de los detalles de la soldadura |

| Bridas con cuello soldable | Mejor trayectoria de carga y resistencia a la fatiga en la soldadura; común para servicios de mayor tensión | Mayor esfuerzo de fabricación; la alineación y la calidad de la soldadura siguen determinando los resultados |

| Accesorios de tubería con bridas | Retirada rápida del equipo; interfaces estandarizadas | La junta con empaquetadura es un riesgo de fuga gestionado (procedimiento, inspección, intervalos de sustitución) |

Ejemplo de campo (fuga de empaquetadura tras el reinicio): Una brida Clase 300 en la aspiración de una bomba presentó una filtración tras un ciclo caliente/frío. Las caras de la brida eran aceptables, pero la dispersión de la carga de los pernos debido a un apriete “a ojo” dejó la empaquetadura infracomprimida en dos cuadrantes. Acción correctiva: sustituir la empaquetadura, verificar el paralelismo de la brida, lubricar de forma consistente y apretar en un patrón cruzado controlado según un procedimiento documentado (la industria suele hacer referencia a la guía ASME PCC-1 para prácticas BFJA).

Esfuerzo de instalación y mantenimiento

Las bridas simplifican el desmontaje; los accesorios simplifican la fiabilidad a largo plazo cuando la línea no está destinada a abrirse. El “esfuerzo” depende de lo que se optimice: tiempo de fabricación inicial o tiempo de acceso futuro.

| Aspecto | Bridas | Accesorios para tuberías |

|---|---|---|

| Acceso para mantenimiento | Acceso rápido en límites planificados; no se requiere corte | El acceso generalmente requiere corte/remoción a menos que se haya diseñado un límite de servicio |

| Desmontaje | Remoción de pernos + junta; repetible cuando el procedimiento está controlado | A menudo requiere corte, resoldadura, re-END y nueva prueba según el código |

| Riesgo de Estanqueidad | Riesgo controlado: envejecimiento de la junta, relajación de pernos, corrosión en las caras | Riesgo controlado: calidad de la soldadura, margen de corrosión, fatiga en cambios de geometría |

| Inspección | Comprobaciones visuales fáciles para fugas externas; la inspección interna requiere apertura | La inspección de la unión depende del plan de END y del acceso; menos puntos de fuga externos |

| Costes de mantenimiento | Menor coste por evento de “apertura/cierre” si está diseñado como interfaz de servicio | Menor coste recurrente si no se requiere desmontaje durante el ciclo de vida del equipo |

| Flexibilidad operativa | Alta: intercambios y actualizaciones modulares | Baja a moderada: los cambios requieren trabajos de fabricación |

- Las conexiones con bridas funcionan mejor cuando planifica dónde ocurre el mantenimiento (bombas, filtros, válvulas de control, puntos de aislamiento).

- Los accesorios de tubería funcionan mejor donde desea reducir las juntas con juntas y evitar eventos repetidos de apertura/cierre.

- Cuando deba abrir un sistema con frecuencia, considere usar un límite con brida y mantener el resto de la línea soldado.

Flexibilidad para cambios futuros

Las bridas ofrecen mayor flexibilidad para futuras modificaciones del sistema que los accesorios soldados permanentemente. El enfoque más fiable en trabajos de planta es diseñar “módulos de mantenimiento” en lugar de añadir bridas por todas partes.

| Característica | Bridas | Accesorios para tuberías |

|---|---|---|

| Desmontabilidad | Sí—diseñado para apertura/cierre repetidos | No—normalmente permanente una vez soldado |

| Acceso para mantenimiento | Bueno cuando se dispone de acceso a los pernos y espacio de maniobra | Limitado a menos que exista un límite de servicio |

| Reconfiguración del sistema | Admite módulos modulares y cambios de equipos | La reconfiguración requiere trabajos de fabricación y nuevas pruebas |

- Se pueden retirar tramos con bridas para actualizaciones o reencaminamientos si el izado y el acceso a los pernos están diseñados.

- Las bridas ciegas se utilizan comúnmente como puntos de conexión futuros y límites de prueba (seleccione el acabado superficial y el patrón de pernos para que coincidan con la norma de la brida de acoplamiento).

- Para el aislamiento operativo entre bridas, utilice placas de cierre estandarizadas (por ejemplo, ASME B16.48) en lugar de placas improvisadas.

Restricciones de espacio y diseño

Los accesorios de tubería funcionan mejor en espacios reducidos y diseños complejos, mientras que las bridas necesitan espacio libre para herramientas de apriete y manipulación de juntas. Los problemas de espacio libre son una de las principales causas de que “el diseño funcione sobre el papel, pero falle en campo”.”

- Los accesorios de tubería permiten un enrutamiento compacto en bastidores y skids congestionados.

- Las bridas requieren espacio para pernos, extracción de juntas, giro de herramientas y manipulación segura, especialmente en tamaños/clases más grandes.

- En sistemas compactos, es común un enfoque híbrido: enrutamiento soldado con límites de equipos con bridas.

- Si no puede apretar los pernos correctamente físicamente, la brida no es “mantenible”—es un punto de fuga futuro.

Al comparar accesorios de tubería frente a bridas, confirme el acceso a los pernos y el espacio libre para la extracción de la junta antes de fijar el diseño.

Coste: Inicial frente a ciclo de vida

El coste está determinado por la frecuencia con la que debe abrirse la unión y los costes de parada. Los sistemas soldados pueden ser económicos a largo plazo si no se requiere acceso; los sistemas con bridas pueden ser económicos si se requiere acceso frecuente y el apriete de pernos está controlado.

- Factores de coste inicial (accesorios): mano de obra de soldadura, requisitos de END/pruebas y acceso para fabricación.

- Factores de coste inicial (bridas): brida + junta + pernos, tiempo de alineación y tiempo del procedimiento de apriete de pernos.

- Factores de coste del ciclo de vida (accesorios): eventos de retrabajo (corte/resoldadura), retirada de aislamiento y nuevas pruebas.

- Factores de coste del ciclo de vida (bridas): política de sustitución de juntas, corrosión en caras/pernos, y control de calidad del apriete.

En proyectos grandes, el coste de instalación más bajo puede convertirse en el coste de parada más alto. Defina los límites de mantenimiento desde el principio, luego seleccione el método de conexión que se ajuste a su plan de acceso.

Elección del componente adecuado: Guía práctica de selección

Mantenimiento y accesibilidad

Elija bridas si necesita acceso repetible para mantenimiento. Las bridas permiten inspeccionar, limpiar o sustituir equipos sin cortar. Los accesorios de tubería funcionan mejor cuando la unión no debe abrirse durante el mantenimiento normal.

Consejo: Si el sistema se abrirá según un programa (filtros/tamices, mantenimiento de bombas, validación), coloque allí un límite con brida y mantenga el resto del tramo soldado.

| Factor | Descripción |

|---|---|

| Tipo de cara | El diseño de la cara y de la junta deben coincidir (RF/FF/RTJ y norma de junta) para controlar el riesgo de fugas |

| Materiales | Adapte el material al mecanismo de corrosión (cloruros, ácidos, cáusticos) y a la química de limpieza |

| Métodos de fabricación | Las forjas se seleccionan comúnmente por la integridad del límite de presión; verifique los requisitos de tratamiento térmico y trazabilidad |

| Tamaños | Confirme el acceso a los pernos, el plan de elevación y el espacio de retirada en la ubicación instalada |

| Clasificación | Utilice las clasificaciones de clase/PN por temperatura para el grupo de material específico, no un único número de “temperatura ambiente” |

Flexibilidad y modularidad

Las bridas ofrecen una flexibilidad superior cuando se diseñan como interfaces modulares, no como “juntas adicionales por todas partes”.” Utilice bridas para definir tramos desmontables y límites de equipos, de modo que las actualizaciones y reencaminamientos sigan siendo predecibles.

| Ventaja | Descripción |

|---|---|

| Flexibilidad en montaje y mantenimiento | Los tramos modulares permiten intercambiar equipos y realizar conexiones planificadas sin necesidad de cortar |

| Prevención de fugas | La estanqueidad se logra mediante la selección correcta de la junta y un procedimiento controlado de apriete de pernos (no “apretar lo máximo posible”) |

| Distribución de carga | La alineación correcta reduce las cargas de flexión que dañan las juntas y fatigan las soldaduras cerca de las boquillas del equipo |

Nota: Si prevé futuras actualizaciones, diseñe un tramo con extremos bridados y espacio adecuado. La adaptación posterior de bridas suele costar más que hacerlo correctamente durante el diseño inicial.

Presión y rendimiento

Seleccione el tipo de junta en función del modo de fallo predominante. Para muchas aplicaciones de alta presión, los accesorios soldados reducen los puntos de fuga con juntas. Las bridas siguen siendo ampliamente utilizadas para interfaces de límite de presión, pero requieren disciplina en juntas/apriete y selección correcta de clase.

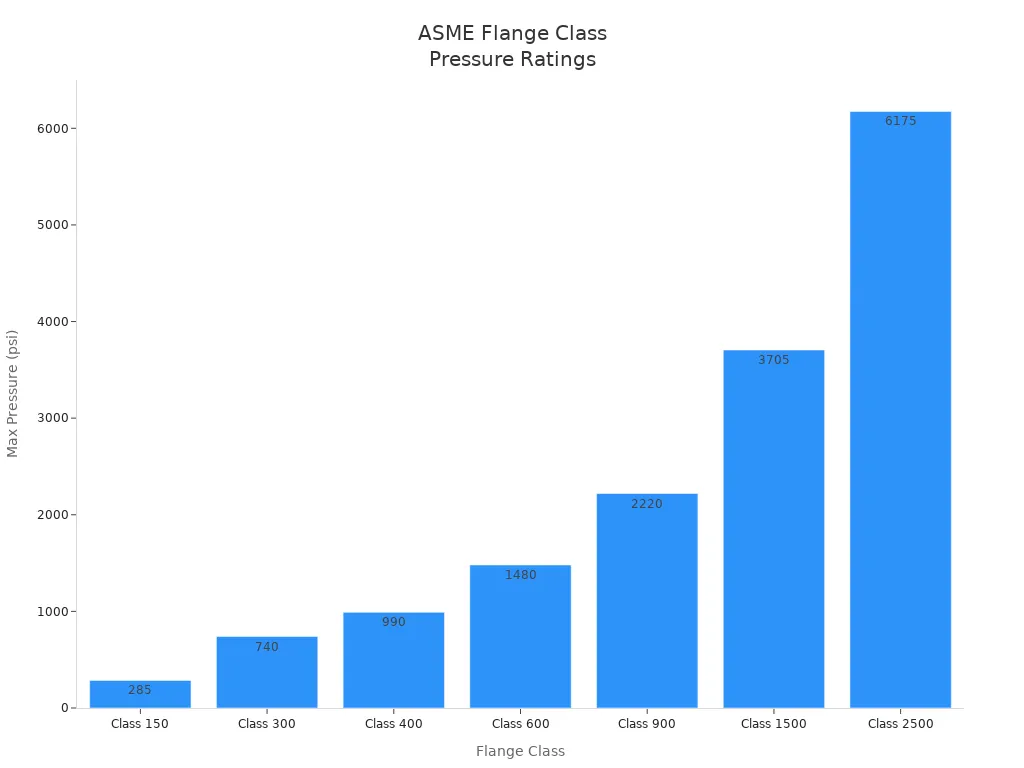

| Clases de bridas ASME B16.5 | Presión máxima (a 100°F) |

|---|---|

| Class 150 | 285 psi |

| Clase 300 | 740 psi |

| Clase 400 | 990 psi |

| Clase 600 | 1.480 psi |

| Clase 900 | 2.220 psi |

| Clase 1500 | 3.705 psi |

| Clase 2500 | 6,170 psi |

El ASME B16.5 El sistema de clases define las clasificaciones presión–temperatura por grupo de material y temperatura. Los valores “a 100°F” anteriores son valores de resumen comúnmente referenciados; aún debe verificar la tabla de clasificación correcta para su grupo de material seleccionado y temperatura de diseño antes de finalizar la selección de clase.

Coste e instalación

Los accesorios de tubería pueden costar más de fabricar (soldadura + inspección), mientras que las bridas pueden costar más de gestionar en ciclos repetidos de apertura/cierre. Si el sistema rara vez se abre, el enrutamiento soldado suele ser la “victoria en el ciclo de vida” más simple. Si el sistema debe abrirse según un programa, las bridas reducen el tiempo de parada—si el apriete de pernos está controlado y la gestión de juntas está planificada.

- Los accesorios de tubería a menudo requieren mano de obra cualificada de soldadura e inspección/pruebas alineadas con su código de tuberías.

- Las bridas se instalan más rápido en los límites del equipo, pero el rendimiento de sellado depende del procedimiento de junta/apriete.

- Para uniones atornilladas de límite de presión, elabore un procedimiento escrito de montaje de la unión (la práctica industrial a menudo hace referencia a la guía ASME PCC-1 BFJA).

Consejo: Considere tanto el coste de instalación como el coste de parada. Una brida que ahorra cuatro horas de tiempo de inactividad en cada evento de mantenimiento puede amortizarse rápidamente—siempre que no se convierta en un punto de fuga recurrente.

Lista de verificación rápida / Flujo de decisión

Utilice esta lista de comprobación para seleccionar el componente adecuado para su sistema:

| Criterios | Descripción |

|---|---|

| Presión y temperatura | ¿Cuál es la presión/temperatura de diseño? Verifique las clasificaciones por temperatura y grupo de material. |

| Compatibilidad de Materiales | ¿Es el material compatible con el fluido, la química de limpieza y el entorno externo? |

| Requisitos de flujo | ¿La geometría (reductores/codos/ramales) soportará los requisitos de flujo, drenaje y ventilación? |

| Método de instalación | ¿Tiene acceso a los pernos y espacio para herramientas (para bridas) o acceso para soldadura y plan de inspección (para accesorios)? |

| Consideraciones de coste | ¿Cuál es el coste real del ciclo de vida: fabricación + inspección + tiempo de inactividad + intervalos de mantenimiento? |

| Expansión futura | ¿Necesita tramos modulares/empalmes, o la línea está destinada a ser permanente? |

El control de la documentación es importante: Para proyectos regulados o auditados, defina los requisitos de documentación desde el principio (números de colada, informes de ensayos de materiales, registros de inspección y cualquier tipo de certificado requerido por contrato). Solicite documentación EN 10204 3.1 cuando el contrato/especificación lo requiera, y verifique qué cubre para su categoría de componente.

Resumen:

- Elija accesorios de tubería para un trazado permanente y compacto, y para minimizar los puntos de fuga con juntas.

- Elija bridas para límites de mantenimiento planificados, interfaces de equipos y tramos modulares.

- Siempre ajuste el tipo de unión al modo de fallo dominante (vibración, ciclos térmicos, corrosión, frecuencia de mantenimiento).

- Controle el éxito con normas + procedimiento: tablas de clasificación, especificaciones de materiales y pasos documentados de montaje/inspección.

Escenarios del mundo real

Sistemas industriales e hidráulicos

Los accesorios de tubería ofrecen un rendimiento fiable en entornos hidráulicos exigentes cuando el tipo de unión se ajusta a la vibración y a las pulsaciones de presión. En equipos móviles y unidades de potencia hidráulica, la mayoría de las “fugas misteriosas” no son problemas de metalurgia, sino problemas de diseño y montaje de la unión (forma de rosca, método de sellado, desalineación y soporte).

| Industrias | Ejemplo de caso de uso | Beneficios |

|---|---|---|

| Maquinaria de construcción | Excavadoras y cargadoras que utilizan racores hidráulicos estandarizados para conexiones de mangueras. | Mejor mantenibilidad y menos puntos de fuga cuando el tipo de junta y el soporte están correctamente diseñados. |

| Equipos agrícolas | Tractores y cosechadoras que conectan cilindros hidráulicos y colectores. | Mayor tiempo de actividad cuando los racores están protegidos contra vibraciones y entrada de contaminantes. |

| Automatización de fabricación | Fábricas que utilizan racores para prensas y brazos robóticos. | Reducción del tiempo de inactividad no planificado cuando se minimizan las juntas roscadas propensas a fugas. |

| Equipos móviles y vehículos | Vehículos pesados que utilizan accesorios clasificados por presión. | Funcionamiento fiable cuando el enrutamiento y las abrazaderas evitan la fatiga en los cambios de geometría. |

| Proyectos de Infraestructura | Sistemas hidráulicos en compuertas y equipos de tunelación. | Mantenimiento predecible cuando los límites de servicio son accesibles y estandarizados. |

Ejemplo de campo (aislamiento de causa raíz): Una línea hidráulica mostraba emisión de niebla de aceite tras cada arranque en frío. La inspección reveló que la fuga no estaba en la bomba, sino en un reductor donde la tubería actuaba como voladizo. Añadir una abrazadera de soporte adecuada y reorientar el reductor eliminó la carga de flexión de la unión y detuvo la filtración sin cambiar la clase del componente.

Aplicaciones Neumáticas y Sanitarias

Las bridas y los accesorios de conexión rápida ofrecen flexibilidad en sistemas neumáticos, mientras que los servicios higiénicos añaden restricciones de limpieza e inspección. En entornos alimentarios/bioquímicos y farmacéuticos, la decisión de conexión suele estar impulsada por la limpiabilidad, la capacidad de inspección, el acabado superficial y la documentación, no solo por la clase de presión.

- La automatización neumática utiliza racores de conexión rápida para un montaje rápido y acceso al mantenimiento—verifique los requisitos de tasa de fugas y las condiciones de vibración.

- La tubería higiénica puede especificar orientaciones de diseño como ASME BPE para equipos de bioprocesamiento y principios sanitarios como los criterios 3-A (limpiable, inspeccionable, materiales adecuados) cuando sea aplicable.

- Cuando se requiere documentación (auditorías, control de calidad), defina los tipos de certificado y los requisitos de trazabilidad en la especificación de compra, no como una idea posterior.

Ejemplo de campo (límite de higiene): Un bucle CIP tuvo retenciones de contaminación repetidas en un tramo muerto creado por la orientación de un reductor. La solución no fue “mejor material”, sino reorientar la geometría para el drenaje y mover el límite desmontable a una ubicación que permitiera la inspección y verificación de limpieza.

Mantenimiento y mejoras

Las bridas simplifican el mantenimiento y las mejoras cuando se colocan en el límite adecuado. El objetivo es convertir el mantenimiento en una tarea controlada y repetible de apriete de pernos—no en una tarea de corte/soldadura bajo presión de tiempo. Siga estos pasos al convertir un punto de acceso en un límite con brida:

- Defina el límite de mantenimiento: Aísle el tramo de tubería del equipo que espera retirar (bomba, filtro, válvula de control).

- Seleccione la norma de brida y el acabado de la cara: ajuste a la clase de tubería (ASME B16.5 / EN 1092-1 según especificación) y seleccione un acabado de cara compatible con la junta.

- Especifique el paquete de la junta: tipo de junta, grado de perno/tuerca, lubricación y método de apriete (documente la secuencia de montaje de los pernos).

- Verifique la alineación y el soporte: reduzca las cargas de flexión que aplastan las juntas y fatigan las soldaduras cercanas a las boquillas.

- Inspeccione después del montaje: compruebe el paralelismo, el enganche de los pernos y las fugas externas durante el arranque controlado.

Ejemplo de campo (actualización sin retrabajo): Una planta necesitaba añadir un caudalímetro en línea, pero la tubería estaba completamente soldada en un bastidor abarrotado. La solución fue instalar un tramo corto desmontable con extremos bridados en una bahía accesible, manteniendo el resto soldado. Los futuros cambios de caudalímetro se convirtieron en una tarea programada de atornillado en lugar de una parada por trabajos en caliente.

Errores comunes a evitar

Cuando eliges entre accesorios de tubería y bridas, la mayoría de los fallos se remontan a desajustes: desajuste del material con el fluido, desajuste del tipo de junta con la vibración/mantenimiento, o desajuste del procedimiento de juntas/atornillado con el servicio. Evitar estos errores mejora la seguridad y la fiabilidad.

1. Elegir el material incorrecto:

Debes seleccionar materiales que se ajusten a tu tipo de fluido, nivel de cloruros, productos químicos de limpieza y condiciones de operación. Una selección de material incorrecta conduce a corrosión, fugas o fallo frágil. El acero inoxidable funciona para muchos servicios, pero algunos entornos requieren mayor contenido de aleación o márgenes de corrosión. Valida siempre la compatibilidad con el medio y la temperatura.

2. Ignorar las normas y el alcance de la documentación:

Necesitas verificar que los accesorios y bridas cumplan las normas requeridas por tu proyecto y jurisdicción. Por ejemplo, ASME B16.5 define dimensiones y clasificaciones presión–temperatura para bridas, y ASME B31.3 define requisitos de fabricación/inspección/pruebas para tuberías de proceso. Si trabajas bajo el alcance regulatorio de la UE, la Directiva de Equipos a Presión (PED) puede aplicarse dependiendo de la categoría del equipo y las condiciones.

3. Dimensionado incorrecto y orientación geométrica:

Mide y verifica los tamaños y la compatibilidad de las caras antes de la instalación. Los problemas comunes en campo incluyen la orientación de reductores que causa problemas de drenaje, y el desajuste de caras de brida (RF vs FF) que conduce a daños en la junta o compresión incompleta.

Consejo: Antes de apretar una brida, verifica tres aspectos básicos: compatibilidad de caras, que el tipo de junta se ajuste a la cara, y que el acceso a los pernos permita un patrón de apriete controlado.

4. Pasar por alto las necesidades de mantenimiento:

Si instala uniones permanentes donde necesita mantenimiento regular, aumenta el tiempo de inactividad y el riesgo en campo. Diseñe los límites de servicio intencionadamente. Si instala bridas por todas partes sin holgura, crea uniones que no puede montar o inspeccionar correctamente.

5. Tratar el apriete de pernos como “apretar hasta que pare”:

La mayoría de las fugas en bridas provienen de la dispersión de carga en los pernos, el control deficiente de la lubricación, el desalineamiento de las bridas y la reutilización de juntas dañadas. Utilice una secuencia de apriete documentada y puntos de inspección. Para uniones atornilladas en límites de presión, la guía BFJA se referencia comúnmente de ASME PCC-1.

| Error | Impacto en el sistema | Cómo evitar |

|---|---|---|

| Material incorrecto | Corrosión, fugas, fallo | Ajuste el material al fluido, la temperatura y la química de limpieza |

| Ignorar las normas | Incumplimiento, rendimiento poco fiable | Especifique la norma + tablas de clasificación + alcance de la documentación desde el principio |

| Dimensionamiento incorrecto | Fugas, rendimiento deficiente | Verificar tamaño, cara de contacto, patrón de pernos y orientación geométrica |

| Descuidar el mantenimiento | Mayor tiempo de inactividad, mayor riesgo en campo | Diseñar límites de servicio con holgura de acceso |

| Ensamblaje de brida deficiente | Fugas recurrentes de juntas | Utilizar procedimiento de apriete controlado y puntos de inspección |

Los accesorios de tubería funcionan mejor para diseños permanentes y compactos. Las bridas ofrecen mantenibilidad y modularidad cuando se instalan con acceso y procedimiento adecuados. Utilice la tabla siguiente para orientar su decisión, luego valide con su código/especificación y condiciones de operación:

| Criterios | Qué Verificar |

|---|---|

| Compatibilidad de Materiales | Ajuste el material del componente al fluido, mecanismo de corrosión y temperatura |

| Presiones nominales | Verifique la clasificación por temperatura y grupo de material (no solo “clase a temperatura ambiente”) |

| Condiciones de Temperatura | Confirme la tensión admisible/clasificaciones a la temperatura de diseño y ciclos |

| Diseño y Operación | Límite de mantenimiento, drenabilidad, ventilación y requisitos de aislamiento |

| Información de Seguridad | Confirme las normas, trazabilidad y requisitos de inspección/pruebas |

Si desea que “fiable” sea repetible, redacte la especificación como un ingeniero: norma + base de clasificación + especificación de material + documentación + pasos de montaje/inspección.

PREGUNTAS FRECUENTES

¿Cuál es la principal diferencia entre accesorios de tubería y bridas?

Los accesorios de tubería suelen crear cambios de ruta permanentes; las bridas crean una interfase con junta diseñada para abrirse y volver a montarse. Los accesorios soldados minimizan los puntos de fuga con juntas en diseños permanentes. Las bridas son un límite de acceso planificado para la retirada de equipos, inspección y actualizaciones modulares.

| Componente | Tipo de conexión | Mejor caso de uso |

|---|---|---|

| Accesorios para tuberías | Permanentes (soldadura a tope / soldadura por enchufe); roscados en servicios limitados | Diseños compactos y fijos; minimizando puntos de rotura |

| Bridas | Desmontables (atornillados) con superficies de sellado con juntas | Límites de mantenimiento; interfaces de equipos; tramos modulares |

¿Cuándo debería elegir bridas en lugar de accesorios de tubería?

Elija bridas cuando necesite acceso planificado, tramos modulares o aislamiento operativo entre uniones con bridas. Desencadenantes típicos:

- Debe retirar bombas/válvulas/filtros sin cortar la línea.

- Espera futuras conexiones o actualizaciones de equipos en un límite conocido.

- Necesita un método de aislamiento estandarizado (por ejemplo, bridas ciegas) para las operaciones.

¿Qué materiales funcionan mejor para accesorios de tubería y bridas?

La selección de material debe coincidir con el mecanismo de corrosión, la temperatura y los requisitos del código. El acero inoxidable (variantes comunes 304/316) se utiliza ampliamente por su resistencia a la corrosión y facilidad de limpieza, pero la exposición a cloruros, la temperatura y la química de limpieza pueden requerir aleaciones mejoradas. Los aceros al carbono y aleados se utilizan ampliamente donde la resistencia y el coste son los principales factores, con margen de corrosión y recubrimiento/revestimiento según sea necesario.

Consejo: “Inoxidable” no es un material único. Si hay cloruros o química de limpieza agresiva, valide el riesgo de corrosión por picadura/rendija y especifique la aleación en consecuencia.

¿Cómo garantiza un rendimiento sin fugas en su sistema?

Utilice el tipo de junta adecuado para el servicio, luego ejecute la instalación con verificaciones comprobables. Controles prácticos que previenen la mayoría de las fugas:

- Verifique la compatibilidad: cara de brida + tipo de junta + grado del perno + método de lubricación.

- Controle la alineación: reduzca las cargas de flexión en las boquillas de los equipos y las juntas con brida.

- Utilice una secuencia de apriete documentada y puntos de inspección (especialmente en juntas de brida del límite de presión).

- Para sistemas soldados, siga los procedimientos de soldadura cualificados y los requisitos de inspección/prueba bajo el código de tuberías aplicable.

¿Cómo se selecciona la clase de brida correcta (150/300/600, etc.)?

Seleccione la clase según la presión de diseño y la temperatura de diseño para el grupo de material específico, no por un único valor de “temperatura ambiente”. Confirme las tablas de presión–temperatura en la norma de bridas que está utilizando (por ejemplo, ASME B16.5) y verifique la base de diseño del código de tuberías (incluyendo el margen de corrosión y las condiciones cíclicas).

¿Cuáles son las causas más comunes de fugas en bridas después del mantenimiento?

La mayoría de las fugas recurrentes en bridas son problemas de control del montaje, no de “juntas defectuosas”.” Las causas típicas incluyen dispersión de carga en los pernos por apriete no controlado, juntas reutilizadas o dañadas, consistencia deficiente de la lubricación, desalineación de bridas, y corrosión o daño en la superficie de asiento de la junta.