Puntos Clave: Medición de Accesorios de Soldadura a Tope

- Identificar Norma: Siempre confirme si el accesorio es ASME B16.9 (Estándar) o ASME B16.28 (Radio Corto).

- Medir DE, No DI: Los accesorios de tubería se dimensionan por Diámetro Exterior (DE) según la tabla NPS.

- Dimensión Crítica: La dimensión “Centro a Extremo” es la causa más común de errores en la fabricación de tramos.

- Herramientas: Use calibradores digitales para DE/Longitud y un micrómetro para espesor de pared (Schedule).

Accesorios de soldadura a tope de acero inoxidable se miden por el tamaño nominal de la tubería, el diámetro exterior, el espesor de pared (schedule) y la toma del accesorio (extremo a extremo / centro a extremo). Esas mediciones determinan si un accesorio coincidirá con la tubería, mantendrá la alineación del orificio y se soldará sin ajuste forzado. Para la mayoría de los accesorios de soldadura a tope “fabricados en fábrica por forja”, los requisitos y tolerancias dimensionales se definen en ASME B16.9, mientras que la preparación del bisel para soldadura se cubre en ASME B16.25. Los requisitos de material y tratamiento térmico para los grados comunes de acero inoxidable para soldadura a tope (WP304/L, WP316/L, etc.) se especifican típicamente en ASTM A403/A403M.

Desde el punto de vista del control de calidad, un plan de inspección práctico se centra en la verificación dimensional más la evidencia de trazabilidad del material. Los controles comunes incluyen:

- Verificaciones dimensionales (diámetro exterior, longitud total, centro a extremo) utilizando calibres/calibradores calibrados y muestreo documentado

- Verificación del espesor de pared mediante micrómetro y/o comprobaciones puntuales de espesor por ultrasonidos donde el conformado puede adelgazar la zona tangencial

- Revisión del certificado MTR / de inspección (trazabilidad del número de colada) y, cuando se especifique, comprobaciones puntuales PMI para confirmación del grado

- Comprobaciones de ajuste en los extremos de soldadura (bisel, cara de raíz y ovalización) antes de liberar la pieza para fabricación

Estos pasos reducen el retrabajo en obra, especialmente en sistemas de acero inoxidable donde el alineamiento forzado puede crear altas tensiones residuales y distorsión durante la soldadura.

Dimensiones clave de los accesorios de soldadura a tope de acero inoxidable

Diámetro nominal de la tubería (NPS)

NPS es el sistema de nomenclatura utilizado para pedir tubería y accesorios de soldadura a tope, pero no se “mide” el NPS directamente con un calibre.

NPS es una designación que se correlaciona con diámetros exteriores estandarizados para los tamaños de tubería. Por ejemplo, las tuberías (y los accesorios correspondientes) utilizan valores de diámetro exterior estandarizados que no equivalen al número NPS para tamaños pequeños. ASME señala claramente esta distinción “tubería vs tubo”: para tubería, el NPS 12 y menores tienen valores de diámetro exterior numéricamente mayores que el número de tamaño, mientras que el diámetro exterior del tubo normalmente coincide con el número de tamaño. ASME B36.19M.

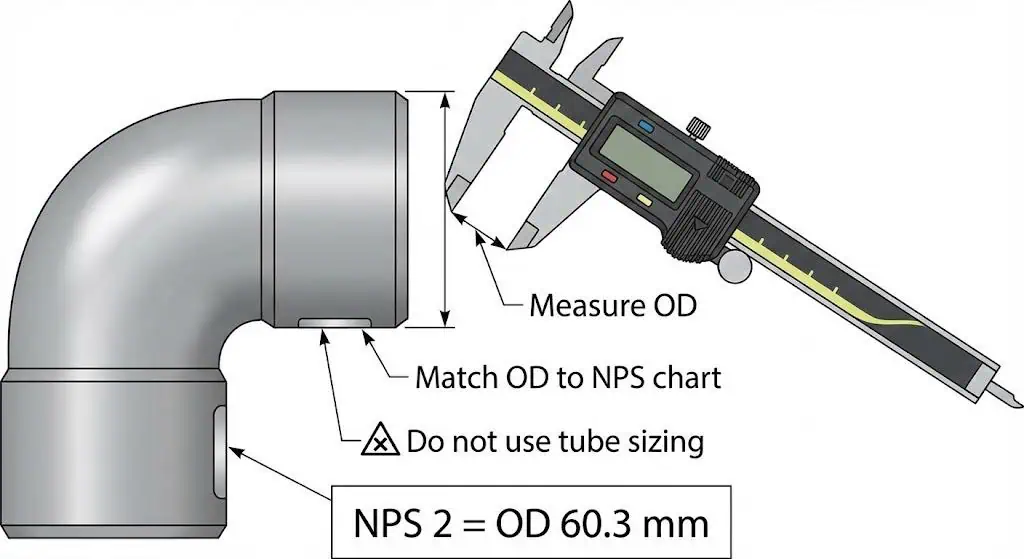

Ejemplo de campo (error de pedido): Un equipo de mantenimiento midió un diámetro exterior de ~60,3 mm y pidió “accesorios de tubo de 60 mm”. La tubería era en realidad tubería NPS 2 (DN 50). Los reductores llegaron con la preparación de extremos incorrecta y no se alineaban. La corrección fue sencilla: identificar el NPS a partir del diámetro exterior utilizando primero una tabla de diámetros exteriores de tubería, luego especificar el espesor de pared / schedule y la norma (ASME B16.9 vs EN 10253) en la orden de compra.

| Diámetro nominal de tubería (NPS) | Diámetro exterior (DE) | Variación del diámetro interior (DI) |

|---|---|---|

| 12 pulgadas y menores | Fijo para cada tamaño | Disminuye con paredes más gruesas (mayor schedule) |

| Por encima de 14 pulgadas | El DE y el NPS se alinean más estrechamente | El DI aún varía según el espesor de pared |

Consejo práctico de identificación: Mida primero el DE, luego compare el DE con una tabla de DE de tubería (los gráficos basados en ASME B36.10/B36.19 se usan comúnmente en la industria). Una vez identificado el NPS, puede interpretar correctamente el schedule y el take-off de los accesorios.

Diámetro exterior (DE)

El DE es la medida física que se puede verificar rápidamente en recepción y antes del montaje.

El DE debe coincidir con el DE de la tubería para el NPS indicado, de modo que los extremos de soldadura se alineen sin desviación. Para tubería de acero inoxidable, la serie de DE está estandarizada bajo ASME B36.19M. Una comprobación rápida del DE es a menudo la forma más rápida de detectar estándares mezclados (tubería vs tubo) y sistemas de tamaños mezclados (compra solo por NPS vs DN).

- Ejemplo de comprobaciones de DE (confirmar usando la tabla de DE adoptada en el proyecto):

- NPS 1/2 (DN 15): DE ≈ 0,840 pulg (21,3 mm)

- NPS 1 (DN 25): DE ≈ 1,315 pulg (33,4 mm)

- NPS 4 (DN 100): DE ≈ 4,500 pulg (114,3 mm)

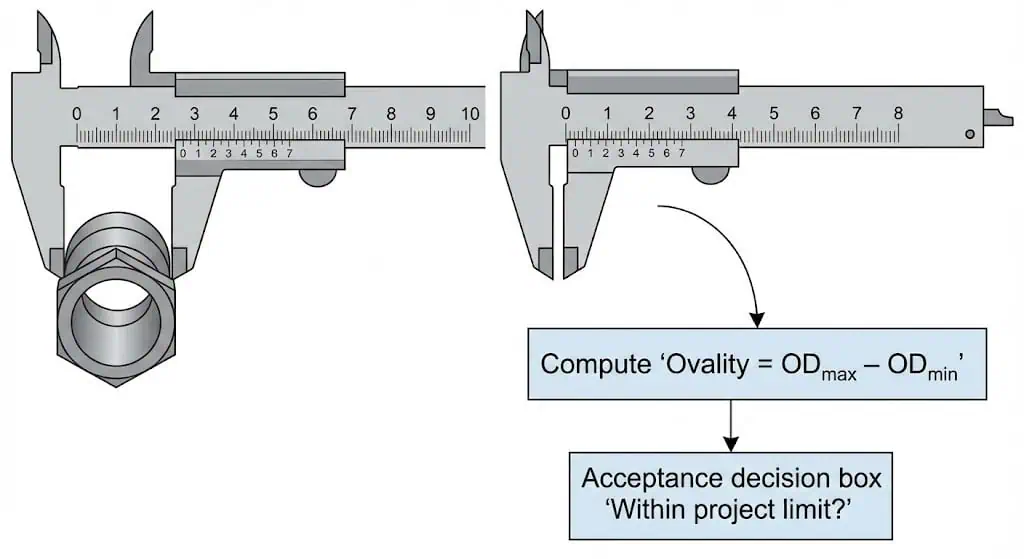

Ejemplo de campo (desalineación en el montaje): En un tramo de tubería de acero inoxidable, el diámetro exterior coincidía, pero el extremo de soldadura estaba ligeramente fuera de redondez. El soldador tuvo que “tirar” de la junta con abrazaderas, creando desalineación y riesgo de quemadura en el lado más delgado. El paso de prevención es medir el diámetro exterior en al menos dos direcciones perpendiculares en cada extremo y rechazar/reparar los extremos que superen los límites de falta de redondez del proyecto.

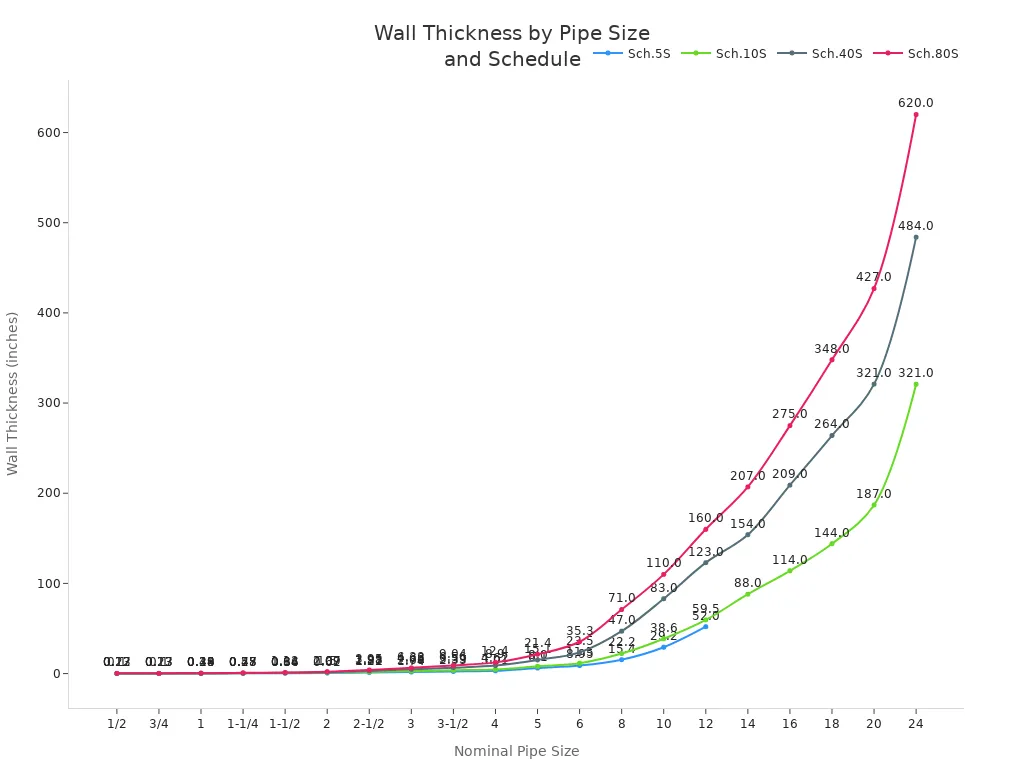

Espesor de pared (Schedule)

El espesor de pared controla la tolerancia de aporte de calor en la soldadura, la capacidad de presión (según diseño por código) y cuánta desalineación se puede aceptar en la junta.

En sistemas de acero inoxidable, los schedules “S” (Sch.10S, 40S, 80S, etc.) se suelen referenciar para tubería y accesorios de soldadura a tope coincidentes. La designación del schedule se remite a tablas estandarizadas de espesor de pared (para tubería de acero inoxidable, ver ASME B36.19M). Para accesorios, la descripción de compra a menudo indica “para coincidir con tubería Sch XXS” o “mismo espesor que la tubería”, luego la aceptación real se verifica mediante medición y la norma aplicable del accesorio (ASME B16.9, MSS SP-43 o serie EN 10253 según el proyecto).

Ejemplo en campo (schedule incorrecto = problemas de soldadura): Un equipo instaló codos Sch.10S en una línea Sch.40S porque el OD era correcto y se pasaron por alto las marcas. El primer síntoma fue una abertura excesiva de la raíz y dificultad para controlar la penetración. La acción correctiva fue verificar el espesor de pared en recepción (micrómetro + comprobaciones puntuales por ultrasonidos) y exigir marcado legible + documentación de trazabilidad antes de que las piezas entren en fabricación.

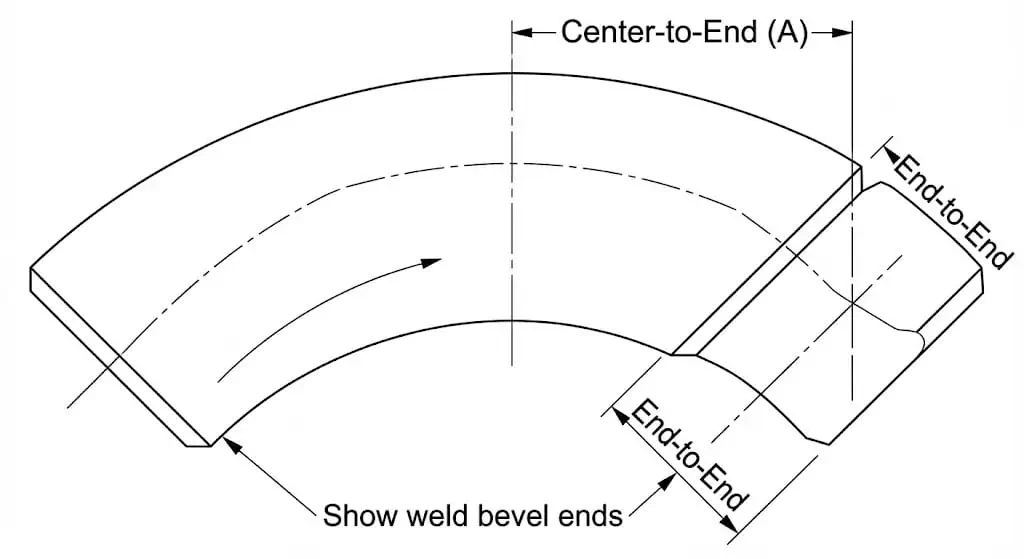

Extremo a extremo y centro a extremo (Take-off)

Estas medidas son las dimensiones de “take-off” que determinan si su tramo de tubería encajará en los soportes y se conectará sin ajuste forzado.

De extremo a extremo es la longitud total cara a cara para accesorios rectos (reductores, tapones, extremos de tope). De centro a extremo (también llamado de centro a cara) es crítico para codos y tes porque define dónde gira o se ramifica la línea central de la tubería. En mi experiencia, la mayoría de los retrabajos en obra en accesorios provienen de discrepancias en el take-off más que en el OD—el OD suele estar estandarizado, pero los errores de take-off solo aparecen cuando se ensambla el tramo de tubería.

Ejemplo de campo (el carrete no encaja): Un carrete de bastidor fabricado resultó ~6 mm más corto porque el taller asumió una serie de codo diferente a la del plano. La solución fue medir de centro a extremo en un codo de muestra del lote real y fijar el estándar y la serie del accesorio en la lista de materiales antes de cortar la tubería.

Tabla de Dimensiones Estándar (ASME B16.9)

Utilice la tabla a continuación para verificar las dimensiones clave de los Codos de Radio Largo (LR), que son los accesorios de soldadura a tope más comunes.

| NPS (Tamaño) | Diámetro exterior (DE) | Codo LR de 90° Centro a Extremo |

|---|---|---|

| 1/2 | 21.3 mm (0.84″) | 38 mm (1.50″) |

| 3/4 | 26.7 mm (1.05″) | 38 mm (1.50″)* |

| 1 | 33.4 mm (1.32″) | 38 mm (1.50″) |

| 1-1/2 | 48.3 mm (1.90″) | 57 mm (2,25″) |

| 2 | 60.3 mm (2.38″) | 76 mm (3,00″) |

| 3 | 88.9 mm (3.50″) | 114 mm (4.50″) |

| 4 | 114.3 mm (4.50″) | 152 mm (6.00″) |

| 6 | 168.3 mm (6.63″) | 229 mm (9.00″) |

| 8 | 219.1 mm (8.63″) | 305 mm (12.00″) |

| 10 | 273.1 mm (10.75″) | 381 mm (15.00″) |

| 12 | 323.9 mm (12.75″) | 457 mm (18.00″) |

*Nota: Para NPS 3/4 y menores, verifique la versión específica del estándar, ya que las dimensiones de tubería de pequeño diámetro pueden variar según la clase de presión en alternativas de socket-weld. Consulte siempre el estándar completo ASME B16.9 para tolerancias oficiales.

Tolerancias Dimensionales (ASME B16.9)

Conocer la dimensión nominal no es suficiente; debe conocer la tolerancia permitida para determinar si una pieza es aceptable.

| Rango de NPS | Desviación Angular (Q) | Desviación Plana (P) | Tolerancia Centro a Extremo |

|---|---|---|---|

| 1/2 a 4 | ± 1 mm | ± 2 mm | ± 2 mm |

| 5 a 8 | ± 2 mm | ± 4 mm | ± 2 mm |

| 10 a 12 | ± 3 mm | ± 5 mm | ± 3 mm |

| 14 a 16 | ± 3 mm | ± 5 mm | ± 3 mm |

Guía de tolerancia general. Consulte la Tabla 11-1 de ASME B16.9 para la aceptación oficial de control de calidad.

Mediciones adicionales (ángulo de bisel, ovalidad)

La condición del bisel y la redondez determinan la calidad de la soldadura mucho antes de que el soldador inicie el arco.

- Preparación del bisel: Para el acabado estándar de extremo para soldadura a tope, la geometría del bisel y los requisitos de transición se definen en ASME B16.25. Las verificaciones típicas en taller incluyen consistencia del ángulo de bisel, uniformidad de la cara/reborde de raíz y perpendicularidad del extremo.

- Ovalidad (falta de redondez): Medir el diámetro exterior en múltiples orientaciones (0°/90°) en ambos extremos. Los extremos ovalados causan desajuste alto-bajo (desajuste interno) y abertura de raíz irregular, lo que aumenta el riesgo de falta de fusión y quemado—especialmente en acero inoxidable de pared delgada.

- Efectos térmicos durante la medición: El acero inoxidable se expande de forma medible con la temperatura (el coeficiente de dilatación térmica típico del austenítico es del orden de 16×10−6/K; los valores exactos dependen del grado y del rango de temperatura). Medir a temperatura estable en taller reduce la deriva en tolerancias ajustadas.

Ejemplo de campo (defecto de soldadura rastreado a bisel/redondez): Una serie de reparaciones mostró falta de penetración en la posición de las 6 en punto. El chaflán del bisel variaba y un extremo estaba ligeramente ovalado, creando una raíz ajustada en la parte inferior. Acción correctiva: refrentar la preparación del extremo para obtener un bisel/chaflán consistente según el WPS del proyecto y rerredondear el extremo antes del montaje.

Dimensiones típicas por tipo de accesorio

Diferentes accesorios requieren que se verifiquen diferentes “dimensiones críticas”.

ASME B16.9 cubre una amplia gama de tipos y tamaños de accesorios de soldadura a tope forjados ASME B16.9. En la inspección, concéntrese en las dimensiones que controlan el ajuste:

- Codos: centro a extremo, falta de redondez en ambos extremos y ángulo (45°/90°)

- Tes: centro a extremo en la línea principal y la rama, alineación OD/ID de la rama y perpendicularidad

- Reductores: longitud total, concentricidad/excentricidad y preparación de extremos en ambos tamaños

- Tapas: OD, profundidad y preparación de extremos

| Tipos de Accesorios | Rango de Tamaños (NPS) |

|---|---|

| Codos de Radio Largo 45°/90°, Tes, Cruces, Tapas | 1/2 – 48 (según el alcance de ASME B16.9) |

| Codos reductores, retornos, reductores, extremos cortos | Normalmente suministrados en tamaños pequeños a medianos; confirme los límites según la norma elegida y la capacidad del proveedor |

Una buena medición no consiste solo en “obtener un número”. Se trata de demostrar que el accesorio se montará sin alineación forzada y cumplirá con la norma adoptada (ASME/MSS/EN) y los requisitos del WPS.

Cómo medir accesorios de tubería con precisión

Herramientas para medición

Utilice herramientas que se ajusten a la tolerancia que realmente necesita: calibres para diámetro exterior/longitud, micrómetros para espesor de pared y cintas de circunferencia para diámetros grandes.

Para la mayoría de las inspecciones de recepción, un calibre digital calibrado es la herramienta principal para comprobaciones de diámetro exterior y mediciones de referencia. Los calibres de grado taller típicos utilizados en prácticas de estilo ISO tienen una resolución de 0,01 mm, pero la resolución no es lo mismo que la precisión: verifique el estado de calibración y la técnica de medición antes de rechazar piezas. Una referencia concisa sobre precisión de calibres y prácticas de calibración está disponible en la guía de Mitutoyo (alineada con las prácticas de calibre ISO/ASME).

Las herramientas comunes incluyen:

- Pie de rey digital (diámetro exterior, comprobaciones interiores, de extremo a extremo y de centro a extremo)

- Cinta métrica / regla de acero (dimensiones de medición más largas)

- Micrómetro (espesor de pared con mejor repetibilidad que un pie de rey)

- Cinta de circunferencia (diámetros exteriores grandes donde un pie de rey es poco práctico)

- Goniómetro / falsa escuadra (verificación del biselado de extremos antes de soldar)

Proceso paso a paso para medir accesorios de tubería

Siga una secuencia repetible para no pasar por alto la dimensión que realmente provoca retrabajo en obra.

- Confirme el tipo de accesorio y la norma.

Identifique codo/té/reductor/tapón y confirme si el proyecto se construye según ASME B16.9, MSS SP-43 (pared fina resistente a la corrosión) o un requisito de la serie EN 10253. Mezclar normas es una causa común de discrepancia en la medición. - Mida el diámetro exterior en cada extremo.

Tome al menos dos lecturas separadas 90° en ambos extremos. Registre máx./mín. para verificar ovalidad y daños por envío. - Identifique el NPS a partir del OD.

Utilice una tabla de OD de tubería (ASME B36.19M para acero inoxidable) para mapear el OD a NPS/DN. No asuma que el DN estampado por sí solo es suficiente para trabajos con especificaciones mixtas. - Mida el espesor de pared en múltiples puntos.

Utilice un micrómetro donde sea accesible. En accesorios conformados, verifique cerca del área tangente así como cerca del extremo. Si el proyecto es sensible (pared delgada / especificación alta), añada comprobaciones puntuales por ultrasonidos. - Verifique las dimensiones de toma.

Mida de extremo a extremo o de centro a extremo según el tipo de accesorio. Compare con el plano/lista de materiales y la serie estándar adoptada antes de que comience la fabricación. - Compruebe la preparación de extremos antes del montaje.

Inspeccione visualmente el estado del bisel, la uniformidad del labio y la perpendicularidad. Cualquier abolladura por manipulación brusca o extremos fuera de redondez debe corregirse antes de soldar. - Documente los resultados para trazabilidad.

Registre el NPS, el schedule, el número de colada/marcas, el OD/espesor/take-off medidos y el ID del inspector. Este es el conjunto mínimo de datos que ayuda a resolver disputas posteriormente.

Consejo: Si una dimensión “apenas encaja”, trátela como una no conformidad. Las uniones a tope de acero inoxidable castigan el ajuste forzado con distorsión, desalineación y soldadura de reparación.

Garantizar la precisión de las mediciones

La precisión proviene de la calibración + la técnica + las condiciones estables, no solo de la pantalla de la herramienta.

Un enfoque práctico es estandarizar cómo los inspectores toman las lecturas (mismos puntos de contacto, misma presión de las mordazas, misma orientación) y verificar que las herramientas estén dentro de la calibración. Limpie los extremos del accesorio, elimine las rebabas y mida sobre superficies estables. Si trabaja cerca de tolerancias de ajuste estrechas, mantenga la pieza y las herramientas cerca de la temperatura ambiente para no perseguir efectos de expansión térmica.

Para garantizar la precisión:

- Confirme el estado de calibración de la herramienta y el cero antes de su uso.

- Limpie la superficie del accesorio (la suciedad y las salpicaduras de soldadura alteran las lecturas).

- Mida en múltiples puntos (para detectar ovalización y adelgazamiento de pared formado).

- Registre los resultados con unidades y la ubicación de la medición (extremo vs tangente vs cuerpo).

Errores de medición comunes que hay que evitar

Los errores más frecuentes son tratar el “DN” como un diámetro físico e ignorar la condición del extremo (redondez y bisel).

- Mezclar dimensiones de tubería y tubo: el diámetro exterior de la tubería está estandarizado por las tablas NPS y no equivale al número nominal en tamaños pequeños (ASME destaca esta distinción en B36.19M).

- Medir solo un punto: una sola lectura del diámetro exterior pasará por alto la ovalización y las abolladuras que crean desniveles en la soldadura.

- Omitir comprobaciones de toma de medidas: la discrepancia en la toma de medidas es una causa común de problemas de ajuste de tramos y alineación forzada.

- Asumir el schedule por “sensación”: los accesorios de acero inoxidable con el mismo diámetro exterior pueden tener espesores de pared radicalmente diferentes; verifíquelo y documéntelo.

Nota: Si la pieza ya está en obra, es más económico detectar una discrepancia con un calibre que con una amoladora y una soldadura de reparación.

Normas y tolerancias para accesorios de soldadura a tope de acero inoxidable

ASME B16.9 y normas ASTM

ASME B16.9 define los requisitos dimensionales para accesorios de soldadura a tope fabricados en taller (dimensiones generales, tolerancias, marcado y requisitos relacionados). Para los requisitos de material inoxidable y designaciones de grado comúnmente utilizados en accesorios de soldadura a tope, ASTM A403/A403M se referencia ampliamente para accesorios de tubería de acero inoxidable austenítico forjado.

| Estándar | Requisitos clave |

|---|---|

| ASTM A403/A403M | Requisitos de material para accesorios de tubería de acero inoxidable austenítico forjado (alcance, grados, tratamiento térmico y requisitos de aceptación). |

| ASME B16.9 | Requisitos dimensionales, tolerancias y marcado para accesorios de soldadura a tope fabricados en taller (intercambiabilidad y control de ajuste). |

| ASME B16.25 | Requisitos de preparación de extremos para soldadura a tope (expectativas de bisel/detalle de extremo para soldadura). |

- Los grados de acero inoxidable comunes en servicio de tuberías incluyen WP304/L y WP316/L (confirmar según especificación del proyecto y entorno de corrosión).

- Si el trabajo requiere accesorios de pared delgada resistentes a la corrosión, las especificaciones pueden hacer referencia a MSS SP-43 además de ASME B16.9 (confirmar en la compra).

- Para trabajos de equipos a presión dirigidos a la UE, las normas EN 10253 Parte 3/4 se referencian comúnmente para accesorios de soldadura a tope de acero inoxidable (confirmar el nivel de requisito y la clase de inspección en la orden de compra).

Rangos de tolerancia y cumplimiento

Las tolerancias definen cuánto puede desviarse una dimensión antes de que se rompan los supuestos de montaje y diseño.

En lugar de confiar en la “práctica típica de taller”, el enfoque fiable es: (1) confirmar qué norma aplica, (2) medir las dimensiones que controlan el montaje (diámetro exterior, espesor de pared en extremos/tangente, take-off), y (3) comparar los resultados con la norma adoptada y la clase de tolerancia del proyecto (si se especifica). Cuando sean aceptables múltiples normas, bloquear esa decisión en el ITP y los documentos de compra para que la cadena de suministro no mezcle series.

| Elemento de control | Por qué es importante |

|---|---|

| Redondez de diámetro exterior y extremos | Controla el desajuste interno (alto-bajo) y la estabilidad de la abertura de raíz durante la soldadura. |

| Espesor de pared (extremo + tangente) | Controla la soldabilidad y el espesor mínimo restante tras el conformado; los puntos finos aumentan el riesgo de quemado/reparación. |

| Centro a extremo / extremo a extremo | Controla la geometría del tramo y el alineamiento de los soportes; los desajustes provocan ajuste forzado y tensiones residuales. |

Si se abastece de Sunhy (o cualquier fabricante), solicite un registro de inspección dimensional vinculado a los números de colada y fotos de marcado. Es la vía más rápida para resolver disputas y mantener la trazabilidad intacta.

Marcado y documentación

El marcado y la documentación son cómo se demuestra que un accesorio cumple la especificación tras salir de fábrica.

Como mínimo, el marcado debe permitir rastrear el tamaño, el grado del material y la norma adoptada. Para proyectos de mayor especificación, solicite documentos de inspección (por ejemplo, los documentos de inspección tipo EN 10204 se citan comúnmente en trabajos dirigidos a la UE) y asegúrese de que el número de colada en la pieza coincida con la documentación.

Consejo: No acepte “documentación de caja” que no pueda vincularse a los números de colada en los accesorios reales. Si se rompe la trazabilidad, la pieza se convierte en un elemento de riesgo aunque mida correctamente.

Importancia de la medición precisa

Integridad del ajuste y la soldadura

La medición precisa reduce el ajuste forzado, minimiza el desalineamiento y favorece una calidad de soldadura consistente.

Cuando los accesorios cumplen los requisitos dimensionales (por ejemplo, ASME B16.9 + preparación correcta del extremo de soldadura), la junta es más fácil de alinear y soldar sin una carga de apriete excesiva. Esto se traduce en menos reparaciones y menos distorsión, especialmente en acero inoxidable de pared delgada donde el control de la entrada de calor es importante.

- La alineación correcta reduce el desalineamiento interno (alto-bajo) y estabiliza la abertura de la raíz.

- La extracción consistente evita el estrés del tramo y el “resorte” durante la soldadura.

- La condición uniforme del extremo mejora la repetibilidad frente al WPS.

- Las dimensiones estandarizadas favorecen la intercambiabilidad en mantenimiento.

Seguridad y fiabilidad operativa.

El desalineamiento dimensional es un indicador principal de vías de fuga y problemas de fatiga prematura.

Un accesorio que “casi encaja” a menudo se suelda bajo estrés. Ese estrés puede convertirse en distorsión, desalineamiento o adelgazamiento localizado tras el rectificado/reparación. En líneas de proceso, esto se convierte en un riesgo de tiempo de inactividad. Si el OD/NPS/espesor se verifican desde el principio, el sistema se construye con menos retrabajo y menos incertidumbres.

Un modo de fallo oculto común es aceptar el diámetro exterior correcto pero pasar por alto la discrepancia en el espesor de pared o la falta de redondez en los extremos, compensando luego con abrazaderas. La unión puede superar las pruebas iniciales pero agrietarse o presentar fugas antes de lo esperado bajo vibración/ciclado térmico.

Evitar errores costosos

La medición en recepción previene el tipo de error más caro: descubrir la discrepancia después de la fabricación.

Los accesorios de soldadura a tope de acero inoxidable de tamaño incorrecto pueden causar fugas, soldaduras débiles e inestabilidad estructural. Estos problemas suelen dar lugar a:

- Reparaciones y tiempo de inactividad (el corte y re-trabajo en acero inoxidable es intensivo en mano de obra)

- Mayor chatarra (una sola curva de serie incorrecta puede invalidar un tramo completo)

- Retrasos en la puesta en marcha debido a nuevas pruebas/reinspección

Elegir un proveedor con un plan de inspección documentado y un proceso de trazabilidad reduce estos riesgos. Para un enfoque práctico en recepción, vincule las mediciones (diámetro exterior/espesor/take-off) con fotos de marcado y documentación del lote para que las desviaciones sean accionables.

Pasos principales para medir accesorios de soldadura a tope de acero inoxidable:

Mida primero el diámetro exterior (ambos extremos, múltiples orientaciones), identifique la NPS a partir de las tablas de diámetro exterior, verifique el espesor de pared en más de una ubicación y confirme el take-off (de extremo a extremo o de centro a extremo) con respecto al plano/estándar. Finalmente, compruebe la condición del extremo (bisel/redondez) antes del montaje.

Lista de comprobación rápida para obtener los mejores resultados:

- Verificar la norma (ASME B16.9 / MSS / EN) antes de medir

- Medir ambos extremos y registrar el diámetro exterior máximo/mínimo para detectar ovalidad

- Confirmar el schedule midiendo el espesor (no asumir)

- Comprobar las dimensiones de take-off antes de cortar la tubería

- Mantener la trazabilidad (marcado + documentación del lote + registro de inspección)

PREGUNTAS FRECUENTES

¿Cómo garantiza Sunhy la precisión de las mediciones de los accesorios?

Un enfoque creíble es un plan de inspección documentado vinculado a calibración y trazabilidad.

Solicitar: (1) registros de inspección dimensional (diámetro exterior, espesor, take-off), (2) control de calibración de herramientas, y (3) documentación de trazabilidad vinculada a números de lote/marcado. Para trabajos de especificación superior, añadir controles puntuales por ultrasonidos en zonas conformadas y verificar el estado de los extremos (redondez + bisel) antes de liberar a fabricación.

¿Qué herramientas funcionan mejor para medir los accesorios de soldadura a tope de acero inoxidable?

Usar calibres para diámetro exterior/take-off, micrómetros para espesor de pared, y cinta de circunferencia para diámetros exteriores grandes.

Para el preparado de extremos, usar un calibre de bisel/ángulo y comprobaciones con regla para perpendicularidad. Mantener las herramientas calibradas y estandarizar la técnica de medición para que diferentes inspectores obtengan resultados repetibles.

¿Por qué son importantes las normas como ASME B16.9?

Controlan la intercambiabilidad y reducen las “sorpresas” durante el montaje.

ASME B16.9 define los requisitos dimensionales y tolerancias para que los accesorios se ensamblen de forma consistente entre proveedores. Combinar esto con la preparación correcta de los extremos para soldar (ASME B16.25) ayuda a garantizar que las uniones puedan soldarse según el WPS sin forzar el alineamiento y sin desalineación excesiva.

¿Cuál es la diferencia entre NPS y OD?

NPS es una designación de tamaño; OD es el diámetro físico que se mide.

Identifique el NPS midiendo el OD y comparándolo con la tabla estandarizada de OD para tubería. Esto evita el error común entre tubería y tubo, donde el “número de tamaño” no coincide con el OD medido.

¿Cómo pueden los compradores verificar la calidad de los accesorios antes de la instalación?

Verifique tres aspectos: dimensiones, condición de los extremos y trazabilidad.

Dimensiones: OD (ambos extremos), espesor de pared (múltiples puntos) y take-off. Condición de los extremos: redondez + calidad del bisel antes de soldar. Trazabilidad: la marca/número de colada en el accesorio coincide con la documentación de inspección y el certificado MTR/inspección. Si falta alguno de estos, el riesgo de retrabajo en obra aumenta drásticamente.