Una brida es una interfaz de unión atornillada utilizada para conectar tuberías, válvulas, bombas y equipos mediante la conversión de la precarga de los pernos en tensión de asiento de la junta para controlar las fugas. En el trabajo práctico de planta, la “brida” rara vez es la falla por sí misma; la fuga casi siempre se remonta a condición de la cara + selección de la junta + control de la carga de los pernos + alineación. En 2025, las bridas siguen siendo fundamentales porque los estándares dimensionales globales y las especificaciones de materiales hacen que la unión sea predecible cuando se monta correctamente. El tamaño de mercado global proyectado para bridas industriales en 2025 se sitúa en USD 6.100 millones, lo que refleja lo ampliamente que aún se especifican las uniones con bridas en infraestructuras.

Si necesita una respuesta de ingeniería rápida antes de leer la guía completa:

- Comience desde las condiciones de diseño: la presión, la temperatura y el medio (incluidas las restricciones de corrosión/servicio ácido) definen el estándar, el acabado de la cara, la familia de juntas y el grado de los elementos de fijación.

- Coincida con el estándar del sistema de extremo a extremo: Los sistemas de clase ASME/ANSI no son dimensionalmente intercambiables con DIN/EN PN sin adaptadores.

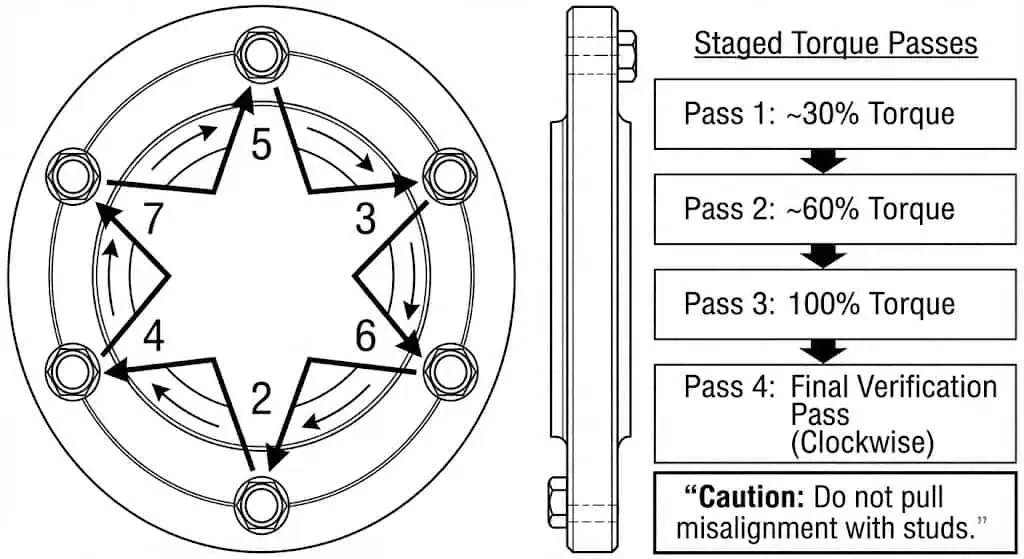

- Asuma que la unión vive o muere por el control de la carga del perno: el par es solo un indicador; la dispersión de fricción y una secuencia de apriete deficiente crean tensiones desiguales en la junta y vías de fuga.

- Nunca “tire” de tramos desalineados juntos con espárragos: la desalineación carga la unión y relaja la precarga del perno después de ciclos térmicos.

Encontramos bridas en una amplia gama de aplicaciones críticas, desde las líneas de alta presión de plantas químicas hasta refinerías de petróleo y gas, instalaciones de tratamiento de agua y centrales eléctricas. Los últimos años han visto un rápido crecimiento en la demanda y la innovación:

| Región | CAGR (2020-2024) | CAGR (2025-2035) | Factores Clave |

|---|---|---|---|

| Estados Unidos | 3.8% | 4.9% | Reacondicionamientos de petróleo y gas, modernización de energía |

| India | 5.6% | 7.3% | Proyectos de tuberías, expansión de refinerías |

También puede beneficiarse de actualizaciones impulsadas por el mantenimiento, como tecnologías de juntas mejoradas, procedimientos de apriete controlados y rutinas de inspección que detectan problemas en las bridas antes de que se conviertan en eventos de parada. Utilice esta guía para tomar decisiones informadas y solucionar problemas en sistemas de bridas mediante comprobaciones que realmente puede ejecutar en el campo.

Realidad en campo: Si una brida “sigue perdiendo”, trátela como un problema del sistema de unión. Comience con el daño de la cara y la alineación, luego el tipo de junta y el estado de los pernos, y finalmente el método de apriete. Reemplazar las juntas repetidamente sin corregir la causa raíz solo consume tiempo de inactividad.

Resumen de Bridas: Los Fundamentos

¿Qué Son las Bridas?

En pocas palabras, las bridas son interfaces en forma de disco que crean un límite de presión desmontable entre dos componentes. A diferencia de la soldadura, que es permanente, una unión de brida es mantenible: puede abrirla para inspección, limpieza o reemplazo de componentes. La unión sella porque la precarga de los pernos comprime una junta contra las dos caras de la brida. Esto significa que su rendimiento de sellado depende de:

- Estado de la cara: muescas, arañazos radiales en la zona de asiento o picaduras por corrosión crean vías de fuga.

- Familia y espesor de la junta: la junta debe coincidir con el tipo de cara y el servicio (vapor frente a productos químicos frente a agua).

- Carga controlada del perno: una carga desigual del perno distorsiona las caras de la brida y crea una subcompresión local.

- Alineación y soporte: las cargas de la tubería pueden relajar la precarga del perno después de ciclos de temperatura.

Si desea una visión funcional rápida vinculada a decisiones típicas de planta, consulte: ¿Cuál es la función de una brida y cómo funciona?

Historia y evolución

Las bridas se volvieron fiables cuando la estandarización hizo predecibles las dimensiones y los materiales, y cuando las prácticas de juntas y apriete maduraron. Como ingenieros, podemos rastrear su evolución a través de etapas que se corresponden directamente con la reducción de fallos:

- Las primeras bridas eran simples y carecían de estandarización, por lo que los patrones de pernos y los detalles de las caras variaban entre proveedores y las reparaciones se convertían en conjeturas.

- Durante la Revolución Industrial, las bridas forjadas y mejores materiales de juntas aumentaron la presión y temperatura admisibles, mejorando el rendimiento a fatiga.

- A mediados del siglo XX, surgieron estándares globales. Organizaciones como ASME y API publicaron especificaciones, haciendo que las bridas fueran intercambiables entre proyectos.

- En los últimos años, nos beneficiamos de aleaciones diseñadas para la corrosión (Duplex/Super Duplex, aleaciones de níquel) y un mejor control del montaje (herramientas calibradas, secuencias de apriete documentadas, rutinas de inspección).

Importancia en la industria moderna

Las bridas son críticas para una operación segura y eficiente porque proporcionan un sellado controlado e inspeccionable en las interfaces de los equipos. En trabajos de mantenimiento reales, las bridas se seleccionan no solo por presión/temperatura, sino por la frecuencia con la que se espera abrir la junta y qué sucede si hay una fuga:

- Conexiones Seguras: patrón de pernos predecible + área de asiento de la junta = montaje repetible cuando se realiza correctamente.

- Sellado Fiable: la combinación correcta de cara/junta/apriete es esencial para medios peligrosos y servicio de vapor.

- Acceso para Mantenimiento: puede aislar y abrir juntas sin cortar tubería—esto reduce directamente el alcance de la parada.

- Desmontaje No Destructivo: inspección y sustitución sin trabajos en caliente (crítico en muchas plantas).

- Adaptabilidad: Los diferentes tipos de bridas manejan las vibraciones, los gradientes de temperatura y las cargas cíclicas de manera diferente.

- Cumplimiento Normativo: El uso de normas reconocidas y procedimientos de montaje documentados mejora la auditabilidad.

Vemos bridas utilizadas extensamente en estos sectores principales:

- Sector petroquímico (El mayor consumidor)

- Procesamiento de alimentos y bebidas (El de más rápido crecimiento debido a los estándares de higiene y al desmontaje frecuente para limpieza)

- Petróleo y gas (Infraestructura global en expansión)

- Generación de energía (Sistemas de vapor donde la selección de juntas y el control de la carga de los pernos son no negociables)

La selección del material importa más que las afirmaciones de marketing. Por ejemplo, los grados de acero inoxidable con molibdeno (p. ej., 316/316L) se especifican ampliamente cuando el riesgo de corrosión por picadura por cloruros es mayor de lo que 304/304L puede tolerar en el mismo rango de temperatura—siempre verifique frente a la química de su medio y la temperatura de operación. Una referencia concisa orientada a la metalurgia es la guía del Instituto del Níquel sobre selección y rendimiento del acero inoxidable: Aceros Inoxidables de Alto Rendimiento (Instituto del Níquel)

Caso práctico (fuga que “no desaparecía”): Una línea de agua de refrigeración mostraba goteo persistente tras cada cambio de junta. Causa: las caras de la brida tenían rayaduras radiales por un raspado agresivo; la junta no podía cubrir las ranuras. Solución: re-mecanizar la cara para corregir el acabado, reemplazar la junta con el espesor correcto y volver a apretar según el patrón cruzado documentado. La “junta problemática” no era el problema.

Estructura de la brida y métodos de conexión

Diseño básico de la brida

Una brida industrial estándar incluye la cara de sellado, el orificio, los agujeros para pernos (círculo de pernos) y, cuando procede, un cubo/cuello que gestiona la transferencia de tensiones. La razón por la que estos detalles importan es sencilla: si la geometría de la brida no coincide con la norma, no se puede garantizar el alineamiento del montaje de pernos, el área de asiento de la junta o el comportamiento de la clasificación presión-temperatura. Para el alcance dimensional y las convenciones de acabado en bridas de proceso comunes clasificadas por Clase, consulte los resúmenes y listados estándar de ASME B16.5: ASME B16.5 (Bridas de tubería y accesorios con brida)

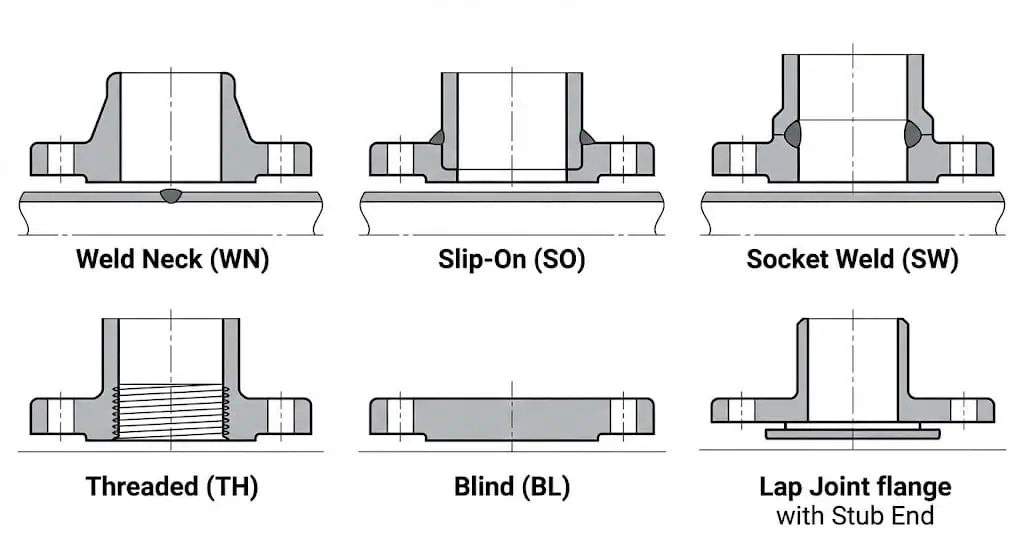

La siguiente tabla resume las principales características estructurales y caras de sellado de las bridas comunes que encontramos en el campo:

| Tipo de Brida | Características Estructurales | Caras de Sellado |

|---|---|---|

| Brida de cuello de soldadura | Cuello cónico con ranura en V para soldadura a tope; la transición del cuello dispersa el estrés de manera efectiva. | Cara elevada (RF), Junta tipo anillo (RTJ) |

| Brida Slip-On | Diámetro interior mayor que el de la tubería; fijado mediante soldadura de filete (interna y externa). | Cara Plana (FF), Cara Elevada (RF) |

| Brida de soldadura a enchufe | La tubería se inserta en el encaje de la brida; requiere un espacio de 1,6 mm para la expansión térmica. | Cara Realzada (RF) |

| Brida ciega | Brida sólida sin agujero central; coincide con la cara de sellado de la brida emparejada. | FF, RF, RTJ |

| Brida de junta solapada | Cuerpo de brida más un extremo de tope separado; rotable 360° para facilitar el alineamiento de los pernos. | N/A (Usa la cara del extremo corto) |

| Brida roscada | Roscas internas; encaja en tuberías con roscas externas (verifique el estándar de rosca para su región). | FF, RF |

Seleccionamos el tipo de brida en función de la presión, temperatura, carga cíclica, margen de corrosión y la necesidad de acceso repetible para mantenimiento. Una brida “más barata” que obliga a reacondicionamientos frecuentes no resulta más económica en una planta en operación.

Cómo las bridas conectan tuberías y equipos

Conectamos las bridas a tuberías y equipos utilizando métodos que equilibran resistencia, capacidad de inspección y control del montaje. Cada método tiene un modo de fallo típico que debe planificarse:

- Conexión atornillada: reparable y común; los fallos suelen provenir de carga desigual en los pernos, incompatibilidad de la junta o cargas por desalineación.

- Conexión soldada: resistente y compacta; los fallos a menudo provienen de un control deficiente del procedimiento de soldadura, falta de END donde se requiere o fatiga térmica en las transiciones.

- Conexión roscada: rápido; las fallas a menudo provienen de daños en la rosca, incompatibilidad del sellador o aflojamiento por vibración en servicio cíclico.

- Conexión de Soldadura de Casquillo: resistente para diámetros pequeños; las fallas a menudo provienen de corrosión por rendija en el casquillo y falta de control del espacio.

- Conexión de Junta de Solape: amigable para el mantenimiento; las fallas a menudo provienen de material/acabado incorrecto del extremo de tope o movimiento de la junta no considerado en los soportes.

- Conexión Deslizante: rentable; las fallas a menudo provienen de menor resistencia a la fatiga y variabilidad en la calidad de la soldadura.

Donde la integridad de la junta es crítica, la práctica de montaje documentada importa tanto como el tipo de brida. Una guía de montaje comúnmente referenciada para juntas de brida atornilladas es ASME PCC-1 (Directrices para el Montaje de Juntas de Brida Atornilladas en Límites de Presión): ASME PCC-1 (ANSI Webstore)

Proceso de Montaje de Brida (Paso a Paso)

Una secuencia de montaje disciplinada es la diferencia entre una junta estable y una fuga que reaparece tras el primer ciclo térmico. Los pasos siguientes están escritos tal y como los ejecutamos realmente durante trabajos de parada, no como una lista de verificación de folleto:

- Inspección (caras + espárragos + tuercas): Inspeccione las caras de la brida con buena iluminación; cualquier arañazo que cruce la zona de asiento es sospechoso. Compruebe los espárragos en busca de estricción, gripado de rosca y corrosión. Sustituya los elementos de fijación dudosos—no “espere” que un espárrago estirado soporte la carga.

- Preparación (limpieza sin dañar): Retire el material de la junta vieja utilizando métodos que no rayen la cara. Limpie con disolvente y seque. Si hay picaduras en la zona de asiento, necesita mecanizado o una solución de junta diseñada—las juntas nuevas por sí solas no corregirán el daño geométrico.

- Alineación (sin forzar con pernos): Alinee las bridas para que los agujeros de los pernos coincidan de forma natural. Si tiene que apalancar las bridas para unirlas, existe tensión en la tubería que descargará la junta más tarde.

- Colocación de la junta (centrada + tipo correcto): Centre la junta; no permita que cuelgue en el interior del orificio (riesgo de erosión) ni que se asiente descentrada (compresión desigual).

- Control de lubricación (consistencia): Aplique el lubricante especificado a las roscas y superficies de apoyo de las tuercas de manera consistente. Cambiar la lubricación modifica la fricción y, por tanto, cambia la precarga alcanzada para el mismo par.

- Apriete manual (asiento de la junta): Una la junta de manera uniforme. Si un lado cierra primero, deténgase y corrija la alineación.

- Apriete con llave (patrón cruzado + por etapas): Apriete en un patrón estrella/cruz en múltiples pasadas (normalmente 30%, 60%, 100%). Siga con una pasada final de verificación según el procedimiento de su sitio.

- Prueba (presurización controlada): Presurice lentamente y observe. Si una junta gotea a baja presión, no “simplemente apriétela más”—deténgase y diagnostique la causa (tipo de junta, estado de la cara, alineación, dispersión de los pernos).

Caso (fuga en línea de vapor tras el arranque): Una junta de vapor con clasificación Class pasó una prueba hidráulica en frío pero tuvo fugas tras el calentamiento. Causa: carga desigual en los pernos debido a una secuencia de apriete circular + sin verificación tras el primer ciclo térmico; la junta se relajó y la unión perdió la tensión efectiva de asiento. Solución: reensamblar con apriete escalonado controlado en patrón cruzado, verificar el estado del espárrago/consistencia de la lubricación, y realizar una pasada de verificación documentada tras la estabilización térmica.

Garantizamos la integridad de cada conexión con brida tratando el montaje como un proceso controlado. Si su sitio tiene instrucciones de trabajo basadas en ASME PCC-1, sígalas; los detalles (patrón, pasadas, lubricación, herramientas) son exactamente donde las uniones tienen éxito o fallan.

Guía detallada de tipos de bridas

Encontramos muchos tipos diferentes de bridas en sistemas de tuberías industriales. Cada tipo sirve para un propósito específico y ofrece ventajas únicas para su aplicación. A continuación, encontrará tipos comunes de bridas, cómo los seleccionamos realmente y qué suele salir mal cuando se aplican incorrectamente.

| Pregunta de selección | Qué verificar (ingeniería) | Por qué es importante |

|---|---|---|

| ¿El servicio es cíclico / vibratorio? | Prefiera Brida de Cuello de Soldadura; evite Brida Deslizante en servicio cíclico severo a menos que esté diseñado. | La fatiga y el agrietamiento en el pie de soldadura aparecen primero donde se concentra la tensión. |

| ¿Necesita desmontajes frecuentes? | La junta de solape + extremo de tope puede reducir el tiempo de parada si los materiales y las caras son correctos. | La rotación resuelve la alineación de los agujeros de los pernos sin forzar las tuberías. |

| ¿Está restringida la soldadura (zona de peligro / limitaciones en obra)? | Las conexiones roscadas solo pueden utilizarse dentro de sus límites de presión/temperatura; verifique el estándar de rosca y el método de estanqueidad. | Las fugas en conexiones roscadas suelen deberse a vibraciones y prácticas inadecuadas de sellado. |

| ¿El fluido es corrosivo/contiene cloruros? | Verifique la compatibilidad de materiales (316L vs dúplex vs aleación de níquel) y la resistencia química de la junta. | Los productos de corrosión dañan las caras y reducen la precarga de los pernos con el tiempo. |

Bridas con cuello soldable

Las bridas de cuello soldado ofrecen la mayor fiabilidad de junta para sistemas de tuberías críticos porque el cuello cónico transfiere las tensiones suavemente a la pared de la tubería. Soldamos estos directamente a la tubería (soldadura a tope), lo que reduce los riesgos de fatiga de alto ciclo en comparación con la geometría slip-on en servicio exigente.

| Característica/Aplicación | Descripción |

|---|---|

| Construcción | Cuello cónico con conexión de soldadura a tope para una resistencia superior. |

| Uso en alta presión | Elección común para tuberías de proceso con clasificación Class y boquillas de equipos rotativos donde la fiabilidad es crítica. |

| Industrias | Petróleo y gas, generación de energía, química, marina, alimentación y bebidas, pasta y papel, minería. |

| Ventajas | Distribución uniforme de tensiones, mejor rendimiento a fatiga bajo ciclos térmicos y vibración. |

| Tipos | Bridas de cuello soldado estándar y de cuello largo (LWN) para necesidades de alta resistencia. |

- Especificamos bridas de cuello soldado en:

- Oleoductos y plantas de procesamiento de petróleo y gas

- Generación de energía (servicios de vapor, condensado, alta temperatura)

- Tubería química y farmacéutica

- Sistemas de combustible marino y GNL

Consejo: Si observa fugas recurrentes en juntas de estanqueidad en una línea vibratoria con uniones deslizantes, la “solución” suele ser mejorar la rigidez de la unión y el rendimiento a fatiga, no cambiar de marca de juntas.

Bridas deslizantes

Las bridas deslizantes ofrecen una instalación y alineación sencillas para tuberías de uso general. Deslizamos la brida sobre la tubería y la aseguramos con soldaduras de filete en ambos lados (interior y exterior). La contrapartida es una menor resistencia a la fatiga en comparación con las bridas de cuello soldado, por lo que la severidad del servicio es importante.

| Ventajas de las Bridas Deslizantes | Desventajas de las bridas deslizantes |

|---|---|

| Fácil alineación durante la instalación (rotable) | Menor resistencia a la fatiga en comparación con las bridas de cuello soldado |

| Asequibles y rentables | No preferibles para servicio cíclico severo o de alta vibración |

| Versátil para varios tamaños | La variabilidad de la calidad de la soldadura puede dominar el rendimiento de la junta |

- Solemos seleccionar bridas slip-on para tratamiento de agua, HVAC y servicios de presión baja a media donde las cargas cíclicas son limitadas.

- Si su planta experimenta ciclos térmicos repetidos, planifique la inspección para detectar grietas en el pie de soldadura y relajación de la precarga de los pernos durante las paradas.

Bridas Socket Weld (SW)

Las bridas de soldadura por enchufe son adecuadas para tuberías de pequeño diámetro y mayor presión donde la soldadura a tope es difícil. Se inserta la tubería en el enchufe de la brida y se suelda alrededor del borde. La práctica de inserción comúnmente especificada incluye un pequeño espacio para el control de la expansión térmica—verifique los requisitos de su código/proyecto en lugar de “asentar” completamente la tubería en el enchufe.

| Industrias | Uso Principal |

|---|---|

| Petróleo y gas | Conexión de líneas hidráulicas e instrumentales (dentro de los estándares de ingeniería del sitio) |

| Procesamiento químico | Unión de líneas de pequeño diámetro para productos químicos y disolventes |

| Generación de energía | Auxiliares de vapor/condensado de pequeño diámetro |

| Alimentación y bebidas | Utilidades de pequeño diámetro en acero inoxidable donde la limpieza es importante |

| HVAC y Refrigeración | Unión de líneas de refrigerante y servicios auxiliares de pequeño diámetro |

- Tenga en cuenta los riesgos de corrosión por rendija en servicio húmedo/con cloruros; la elección del material y el acceso para inspección son importantes.

Bridas locas (Lap Joint)

Las bridas de unión a tope ofrecen flexibilidad y un montaje más rápido con pernos cuando el alineamiento es difícil. Se utilizan con un extremo de tope, permitiendo que el anillo de la brida gire libremente, lo que reduce la tentación de forzar el desalineamiento con espárragos. Para una comparación más profunda relacionada con el tiempo de inactividad y el coste, consulte: Brida de unión a tope frente a brida deslizante

- Montamos los componentes por separado para una instalación flexible.

- Posicionamos las bridas de respaldo antes de la instalación de la tubería, facilitando los ajustes.

- Reducimos el tiempo de instalación en espacios confinados, mejorando la eficiencia del mantenimiento.

- Las bridas de unión a tope permiten ajustes rápidos y desmontajes frecuentes.

- El material y el acabado de la cara del extremo de tope deben coincidir con el servicio; un extremo de tope “barato” puede convertirse en el origen de la fuga.

Nota: Las uniones de solape son fáciles de mantener, pero no son un atajo para evitar la selección correcta de la junta y el control de la carga de los pernos.

Bridas roscadas

Las bridas roscadas proporcionan una conexión sin soldadura para servicios limitados donde los estándares del proyecto lo permiten. Las utilizamos para líneas de baja presión/temperatura y para escenarios de reparación donde el trabajo en caliente está restringido. Cuando se usan bridas roscadas, verifique el estándar de rosca (dependiente de la región/proyecto) y adopte un método de sellado que coincida con el medio y la temperatura.

- Facilidad de instalación: no se requiere soldadura.

- Rentable para reparaciones y modificaciones.

- Ajustable: puede desenroscar y volver a acoplar según sea necesario.

- Más adecuadas para aplicaciones de baja presión y baja temperatura, como líneas de suministro de agua y servicios de aire.

Para una visión práctica con notas de selección, consulte: Bridas roscadas

Caso práctico (fuga roscada en línea de servicios con vibración): Una junta de brida roscada en un colector de aire vibrante se aflojó repetidamente. Causa: vibración + control insuficiente del enganche de rosca + práctica de sellante inadecuada para la temperatura de operación. Solución: actualizar a una junta soldada o añadir mitigación de vibración; si debe permanecer roscada, hacer cumplir la norma de rosca, el enganche, la especificación del sellante y la inspección periódica.

Bridas ciegas

Las bridas ciegas sellan los extremos de sistemas de tuberías o aberturas no utilizadas. Las usamos para aislar secciones para mantenimiento, pruebas o expansión futura. Soportan una fuerza neta alta por la presión interna que actúa sobre el área del orificio, por lo que el estado del perno, la consistencia de la lubricación y el método de apriete son críticos durante el trabajo de aislamiento.

- En plantas químicas, sellamos tuberías durante la limpieza o inspección.

- En tratamiento de agua e instalaciones industriales, controlamos el flujo y aislamos secciones para reparaciones.

- En centrales eléctricas, cerramos líneas de vapor, agua o gas durante paradas.

Al aislar sistemas, trate las bridas ciegas como un límite de seguridad—documente el método de apriete y verifique la estanqueidad a baja presión antes de volver al servicio.

Bridas de Cuello Largo para Soldar

Las bridas de cuello largo soldado (LWN) cuentan con un cuello extendido para mayor refuerzo y distribución de tensiones. Las soldamos a tuberías o recipientes (tanques/columnas) donde el refuerzo local y una transición de tensiones más suave reducen los riesgos de fallo cerca del área de la carcasa/tobera.

- El diseño de cuello extendido reduce los riesgos de fallo mecánico cerca de la pared del recipiente.

- La conexión soldada a tope mejora la integridad estructural y minimiza la turbulencia.

- Disponibles en acero al carbono, acero inoxidable y otros materiales para diversas necesidades.

Consejo de seguridad: La selección de LWN suele estar impulsada por las cargas en la tobera y las necesidades de refuerzo. Trátelo como una decisión de diseño mecánico, no solo como una decisión de “clase de presión”.

Bridas especiales

Las bridas especiales abordan desafíos únicos en sistemas de tuberías complejos. Las seleccionamos cuando las bridas estándar no cumplen con los requisitos de ingeniería específicos.

| Tipo de Brida | Aplicaciones especiales |

|---|---|

| Brida de orificio | Se utiliza con placas de orificio para medir caudales de fluidos en tuberías. |

| Cegador de espectáculo | Un dispositivo de seguridad para aislar positivamente secciones de tubería para mantenimiento (posiciones Abierto/Cerrado). |

| Brida de anclaje | Empotrada en hormigón para restringir el movimiento de la tubería y absorber fuerzas de empuje. |

| Brida de expansión/reducción | Se utiliza para cambiar el tamaño de la tubería en la conexión de la brida, ahorrando espacio. |

| Brida giratoria | Permite ajuste rotacional para alineación de pernos, similar a las juntas de solape pero a mayor presión. |

| Brida Nipoflange/Weldoflange | Combina una brida con una conexión de ramal (Olet) para ramificación simplificada. |

| Brida de Junta Tipo Anillo | Especificada para oleoductos, gasoductos y tuberías petroquímicas de alta presión (verificar clase del proyecto y estándar de ranura). |

Confiamos en bridas especiales para resolver problemas de ingeniería específicos y garantizar un rendimiento fiable en aplicaciones especializadas.

Resumen: Comprender el tipo de brida es solo el primer paso. La fiabilidad de la junta está determinada por el sistema completo: tipo de cara, familia de juntas, grado de pernos, alineación y control del montaje.

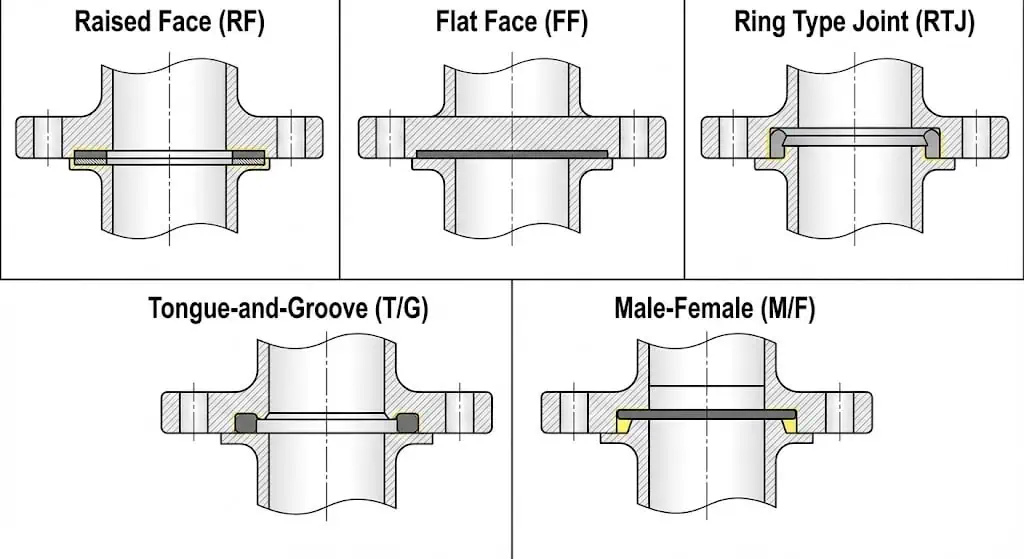

Tipos de Caras de Brida: La Interfaz de Estanqueidad

Encontramos varios tipos de caras de brida en tuberías industriales. El tipo de cara afecta al rendimiento de estanqueidad y determina la compatibilidad de las juntas. Para orientación sobre la interfaz junta-cara y las expectativas de acabado superficial utilizadas en la industria, una nota ampliamente referenciada de un fabricante de juntas es: Acabado Superficial de Bridas (Flexitallic)

| Tipo de cara de brida | Características | Aplicaciones comunes |

|---|---|---|

| Cara plana (FF) | Superficie plana, utiliza junta de cara completa, maximiza el área de contacto y reduce la tensión local. | Tratamiento de agua, HVAC, conexiones de bombas/válvulas de fundición. |

| Cara Realzada (RF) | Superficie elevada que concentra la presión sobre la junta, mejora la capacidad de estanqueidad para muchos servicios de proceso. | Petróleo y gas, generación de energía, líneas de proceso estándar con clasificación por clase. |

| Junta de tipo anillo (RTJ) | Sello metal-metal mediante un anillo en una ranura mecanizada; para servicio de alta severidad cuando está diseñado. | Refinerías, servicios de alta presión/alta temperatura, proyectos de servicio severo. |

Bridas de cara plana (FF)

Utilizamos bridas de cara plana para sistemas de baja presión y baja temperatura y para materiales de acoplamiento frágiles. La superficie plana aumenta el área de contacto de la junta y ayuda a evitar la sobrecarga de componentes de hierro fundido o FRP. En la práctica, las uniones de cara plana dependen en gran medida de la selección correcta de la junta de cara completa y del control de la carga de los pernos para evitar grietas o distorsión de la cara.

Caso de archivo (bomba de hierro fundido agrietada en la brida): Una brida RF de acero se atornilló directamente a una boquilla de bomba FF de hierro fundido. Causa: la geometría RF creó un hueco y una carga concentrada; el apriete cerró el hueco doblando la cara de hierro fundido hasta que se fracturó. Prevención: coincidir tipos de cara; si una conexión mixta es inevitable, mecanizar la cara realzada plana o usar un espaciador/adaptador diseñado según el procedimiento del proyecto.

Bridas con Cara Realzada (RF)

Confiamos en bridas con cara realzada para la mayoría de aplicaciones en plantas de proceso porque proporcionan mayor tensión de asiento de la junta para una carga de perno dada. Las uniones RF toleran muchas familias de juntas (espiral enrollada, kammprofile, fibra comprimida) cuando el acabado de la cara y la elección de la junta coinciden con el servicio.

- Ventajas de las Bridas con Cara Realzada:

- Mejor capacidad de estanqueidad en rangos de servicio más amplios que FF cuando se montan correctamente.

- Acepta múltiples diseños de juntas, lo que ayuda en la planificación del mantenimiento.

- Común y ampliamente estandarizada en tuberías clasificadas por Clase.

Macho-Hembra y Lengüeta y Ranura

Seleccionamos caras Macho-Hembra (M/F) y Lengüeta y Ranura (T/G) para controlar el posicionamiento de la junta y protegerla del lado del medio.

- Macho-Hembra: una cara es saliente (macho) y la otra está rebajada (hembra), manteniendo la junta centrada.

- Lengüeta y Ranura: diseño de encaje que protege los bordes de la junta y mejora la resistencia al reventón cuando está diseñado para el servicio.

Bridas de Junta Tipo Anillo (RTJ)

Las bridas RTJ se especifican para servicio de alta severidad donde un anillo metálico en una ranura mecanizada proporciona una interfaz de sellado robusta. El tipo de anillo correcto, el estándar de ranura y el control de carga de los pernos son obligatorios; la etiqueta “RTJ” por sí sola no garantiza la integridad si el material del anillo y el acabado de la ranura son incorrectos para el servicio.

Nota: Las juntas RTJ no son tolerantes. Trátelas como juntas diseñadas: verifique el material del anillo, las dimensiones de la ranura, el grado de los pernos, la lubricación y el procedimiento de apriete.

Selección de Materiales para Bridas

Seleccionar el material de brida correcto es esencial para la seguridad y el coste del ciclo de vida. Debemos considerar la resistencia mecánica, la resistencia a la corrosión, la tolerancia a la temperatura y la química del medio (incluyendo cloruros, ácidos, servicio ácido y agentes de limpieza). “Acero inoxidable” no es un solo material; es una familia con comportamientos muy diferentes en servicio con cloruros y a alta temperatura.

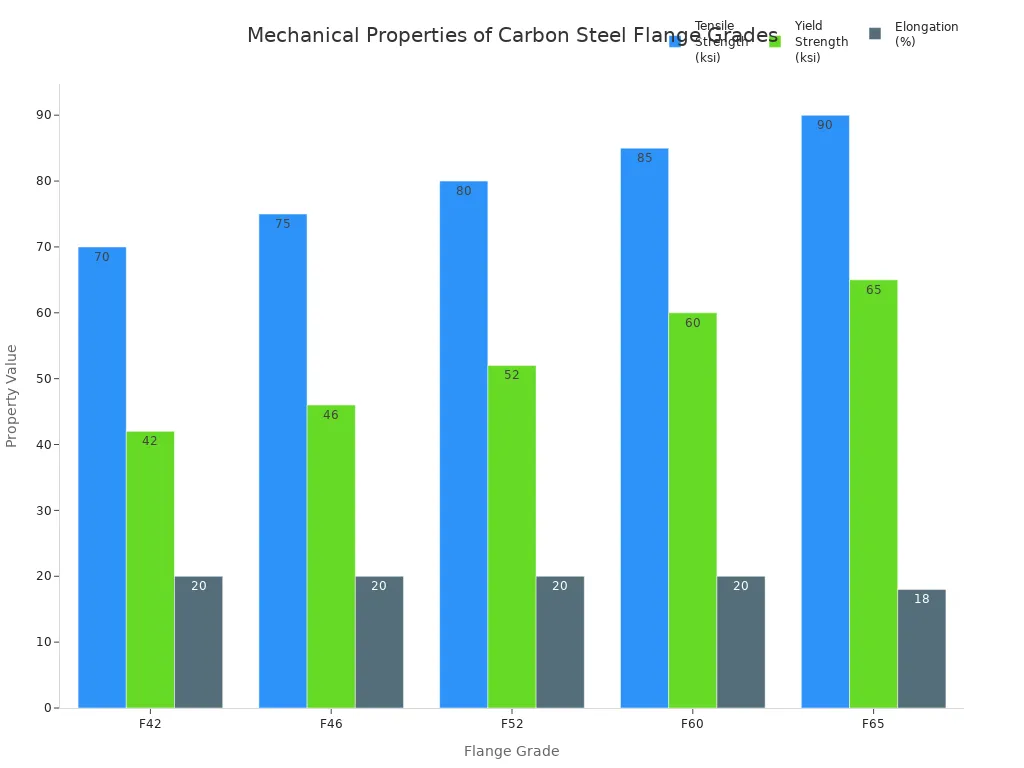

Bridas de acero al carbono

Elegimos bridas de acero al carbono para muchas aplicaciones de alta presión y temperatura elevada porque ofrecen resistencia y soldabilidad a un coste razonable. Los grados típicos de bridas de acero al carbono forjado incluyen ASTM A105 (verificar la especificación del proyecto). Cuando se requiere tenacidad a baja temperatura, su proyecto puede necesitar ensayos de impacto adicionales y diferentes grados de material.

| Grado | Resistencia a la tracción (ksi) | Límite elástico (ksi) | Alargamiento (%) | Tenacidad al impacto |

|---|---|---|---|---|

| F42 | 70-90 | Mínimo 42 | Mínimo 20 | Cumple con los requisitos de entalla en V Charpy |

| F46 | 75-95 | Mínimo 46 | Mínimo 20 | Probado para tenacidad al impacto |

| F52 | 80-100 | Mínimo 52 | Mínimo 20 | Resistencia al impacto a baja temperatura |

| F60 | 85-105 | Mínimo 60 | Mínimo 20 | Requiere pruebas a baja temperatura |

| F65 | 90-110 | Mínimo 65 | Mínimo 18 | Se requiere ensayo Charpy V-notch |

Consejo: La resistencia no es toda la historia. Si el servicio implica bajas temperaturas o ciclado alto, especifique requisitos de tenacidad y verifique los certificados de material/ensayos de impacto según la especificación del proyecto.

Bridas de acero inoxidable

Confiamos en bridas de acero inoxidable (304/304L, 316/316L y superiores) donde importan la resistencia a la corrosión y la limpieza. La regla práctica de selección es emparejar el grado de acero inoxidable con el nivel de cloruros, la temperatura y las condiciones de rendija. 316/316L se prefiere ampliamente sobre 304/304L en entornos con mayor contenido de cloruros porque el molibdeno mejora la resistencia a la corrosión por picadura; verifique con su análisis del medio y banda de temperatura. Una referencia concisa sobre el rendimiento y selección del acero inoxidable es: Nickel Institute – High Performance Stainless Steels

| Tipo de material | Resistencia a la corrosión | Aplicaciones adecuadas |

|---|---|---|

| Bridas de acero inoxidable (304/316) | De bueno a excelente en muchos entornos cuando el grado coincide con la química del medio | Industrias química, alimentaria y farmacéutica |

| Bridas de acero aleado | Buena resistencia mecánica y térmica; comportamiento frente a la corrosión depende del entorno | Calderas de alta presión, tuberías de alta temperatura |

Caso documentado (picadura por cloruros provoca fugas en la junta): Una brida de 304L en agua cálida con cloruros desarrolló picadura localizada bajo la zona de asiento de la junta. Causa: condiciones de rendija + cloruros + temperatura. Solución: actualizar material (normalmente 316L o dúplex según cloruros/temperatura), mejorar drenaje/condiciones de rendija, y sustituir junta por una compatible con el medio y régimen de limpieza.

Bridas de acero aleado

Seleccionamos bridas de acero aleado (por ejemplo, familias Cr-Mo) cuando se requiere resistencia a elevadas temperaturas y a fluencia. Son típicas en servicios de vapor a alta temperatura y relacionados con calderas. Verificar siempre requisitos de tratamiento térmico y procedimientos de soldadura; un control deficiente del procedimiento puede convertirse en el origen de fallo en la ZAC.

Bridas de aleación de níquel

Utilizamos bridas de aleación de níquel para entornos con corrosión agresiva y resistencia a la oxidación a altas temperaturas. La selección suele estar impulsada por la química específica (ácidos, cloruros, servicio ácido), no por suposiciones de “metal mejor”.

| Tipo de aleación de níquel | Propiedades clave | Aplicaciones típicas |

|---|---|---|

| Inconel (625) | Alta temperatura, resistencia a la oxidación | Química, petroquímica, aeroespacial |

| Hastelloy (C276) | Resistencia suprema a los ácidos, durabilidad | Procesamiento químico, control de la contaminación, depuradores |

| Monel (400) | Resistencia al agua de mar, tenacidad | Marino, petróleo y gas, plantas desalinizadoras |

Bridas no metálicas y compuestas

Elegimos bridas no metálicas y compuestas para aplicaciones especializadas de baja presión donde la inmunidad a la corrosión o el peso son la prioridad. Verifique siempre los límites de temperatura, el comportamiento de la carga del perno (fluencia) y la rigidez de la brida; muchos problemas de bridas compuestas aparecen tras la relajación bajo carga sostenida del perno.

| Material | Ventajas | Usos comunes |

|---|---|---|

| PTFE | Resistencia química extrema, antiadherente | Tuberías químicas (tubería revestida) |

| Fibra de vidrio (FRP) | Ligero, resistencia a la corrosión | Tratamiento de agua, HVAC, toma de agua de mar |

| Polímero reforzado | Aislamiento, durabilidad | Procesado de alimentos, industria ligera |

Consejo: Las juntas compuestas y revestidas de PTFE son sensibles a la relajación de los pernos. Planifique la verificación del par de apriete tras el servicio inicial si su procedimiento lo requiere.

Explicación de normas y clasificaciones de bridas

Bridas ASME y ANSI

Nos basamos en las normas ASME para la mayoría de las bridas de tuberías de proceso clasificadas por clase. Como regla práctica: utilice ASME B16.5 para tamaños y clases comunes, y ASME B16.47 para clases de gran diámetro (dependiente del proyecto). Para listados oficiales de alcance/normas, utilice las páginas de normas ASME y ANSI: ASME B16.5

- ASME B16.5: Bridas de tubería y accesorios con brida (comúnmente utilizados en tuberías clasificadas por clase)

- ASME B16.47: Bridas de gran diámetro (dependientes del proyecto)

- “ANSI” se utiliza a menudo históricamente para convenciones dimensionales; verifique la edición ASME aplicable real en su proyecto.

Bridas DIN, EN, JIS, GB/T

Encontramos normas DIN/EN, JIS y GB/T en Europa y Asia, y no son intercambiables en patrón de pernos con ASME sin adaptadores. La discrepancia crítica suele ser el diámetro del círculo de pernos y las convenciones de tamaño/recuento de agujeros (métrico vs imperial), no la “calidad”.”

| Aspecto | ASME/ANSI (EE. UU./Global) | DIN/EN (Europa/Global) |

|---|---|---|

| Diámetro del Círculo de Pernos | Imperial (Pulgadas) | Métrico (mm) |

| Sistema de Clasificación de Presión | Clase (150, 300, etc.) | PN (10, 16, 40, etc.) |

| Espesor de la brida | A menudo más pesadas | Varía según el PN y el tipo; a menudo más ligeras para clasificaciones nominales comparables |

Bridas API y AWWA

Utilizamos las normas API y AWWA para industrias especializadas donde la base de diseño difiere de la de tuberías de proceso generales.

- API 6A: especificado para equipos de cabezal de pozo y árbol de Navidad; la familia de normas incluye presiones de trabajo altas de hasta 20 000 psi en contextos de equipos de upstream. Utilice la lista oficial de API cuando su proyecto haga referencia a equipos API: Especificación API 6A (API)

- AWWA C207 / C228: especificado para servicio de obras hidráulicas; la selección y convenciones de perforación siguen la práctica de la industria del agua. Listados oficiales: AWWA C207 (AWWA) y AWWA C228 (AWWA PDF)

Clases de presión y marcado

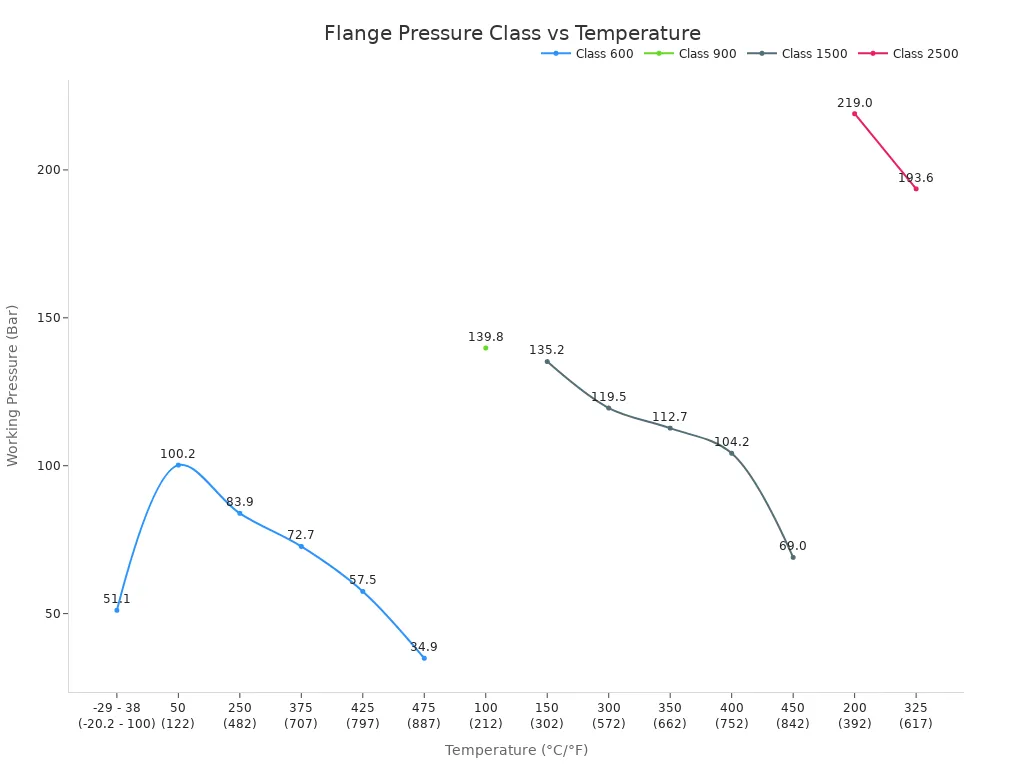

Determinamos la capacidad de presión de una brida por su clase o clasificación PN, siempre en función de la temperatura y del grupo de material. El mismo número de Clase no significa la misma presión admisible entre materiales a temperaturas elevadas—verifique la tabla de clasificación para el grupo de material específico utilizado en su proyecto.

| Temperatura °C (°F) | Clase 300 Presión Máxima | Clase 900 Presión máxima | Clase 2500 Presión máxima |

|---|---|---|---|

| -29 – 38 (-20.2 – 100) | 51,1 bar (741 psi) | 153,2 bar (2222 psi) | 425,5 bar (6171 psi) |

| 100 (212) | 46,6 bar (676 psi) | 139,8 bar (2026 psi) | 388,4 bar (5633 psi) |

| 200 (392) | 43,8 bar (635 psi) | 131,4 bar (1906 psi) | 365,0 bar (5294 psi) |

Encontramos marcas estampadas en el borde de la brida que identifican el tipo, tamaño, material, clase de presión y número de colada. Trate los números de colada como claves de trazabilidad: si no puede rastrear los certificados de ensayo de materiales en uniones críticas, no podrá verificar el cumplimiento cuando algo salga mal.

Dimensiones y medición de bridas

Dimensiones clave de bridas

Debemos medir las dimensiones críticas para garantizar un ajuste adecuado y evitar juntas que “casi encajan” y fallan durante el apriete. En trabajos de parada, verificar el diámetro del círculo de pernos y el tamaño/número de agujeros evita retrabajos y forzados inseguros.

- Diámetro exterior (OD)

- Diámetro interior (ID / Tamaño del orificio)

- Diámetro del círculo de pernos (BCD) – Crucial para la alineación

- Diámetro del agujero de perno y Número de agujeros

- Diámetro del cubo en la base y extremo de soldadura (cuando sea aplicable)

- Espesor de la brida (t)

Comprobación rápida: Si dos bridas “casi” se alinean, deténgase. Unos pocos milímetros de desalineación son suficientes para cargar la junta y causar pérdida de precarga posteriormente.

Herramientas para medir bridas

Confiamos en herramientas precisas para medir las dimensiones de las bridas en entornos industriales. La selección de herramientas depende de la tolerancia que necesite y del perfil de riesgo de la junta.

| Característica | Descripción |

|---|---|

| Calibrador Vernier | Mediciones precisas de diámetro exterior, cubo y espesor. |

| Cinta métrica | Comprobaciones rápidas de diámetros grandes. |

| Calibre de agujeros para pernos | Comprueba las dimensiones del círculo de pernos y el espaciado de los agujeros. |

| Calibre de rosca | Identifica el paso de rosca en bridas roscadas. |

Factores de peso y precio

Determinamos el peso y el precio de las bridas considerando el volumen del material, la ruta de forja/fundición, la complejidad del mecanizado y los requisitos de documentación. En la adquisición, no ignore la documentación: la certificación EN 10204 3.1 y los requisitos de PMI pueden ser obligatorios en servicio crítico.

| Factor | Descripción |

|---|---|

| Composición del material | Las aleaciones de níquel y los grados dúplex cuestan más que el acero al carbono debido a la aleación y el procesamiento. |

| Proceso de fabricación | La forja suele ofrecer mejor flujo de grano y tenacidad que la fundición, pero cuesta más. |

| Acabado superficial | El acabado de la cara, el mecanizado de ranuras (RTJ) y los recubrimientos especiales añaden coste. |

Juntas de brida, tuercas y pernos

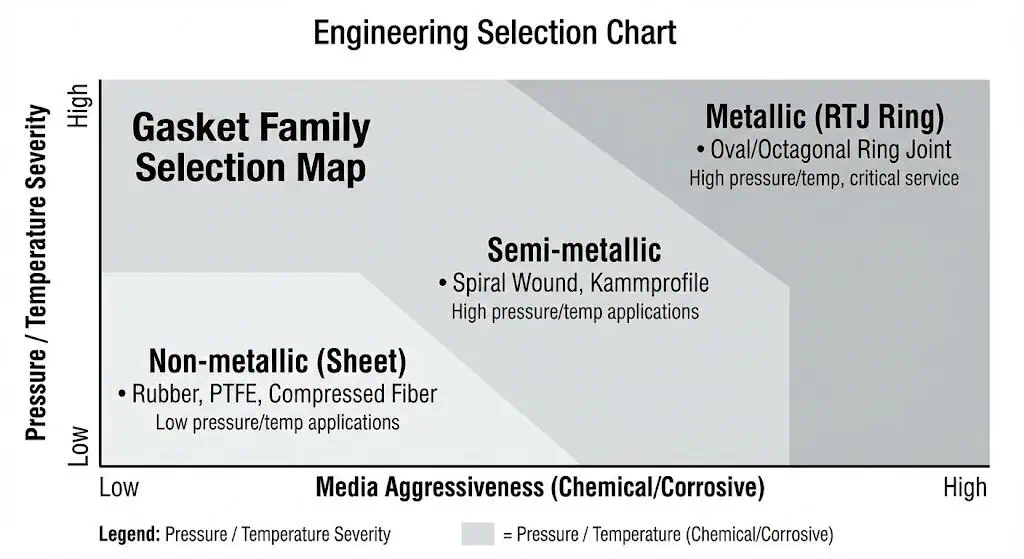

Tipos de juntas de brida

Necesitamos la junta adecuada para garantizar una unión estanca porque la junta debe coincidir con el tipo de cara, el servicio y el método de montaje. Si su proyecto hace referencia a normas de juntas ASME, las listas de normas comúnmente citadas son:

- Juntas no metálicas: normalmente para servicios de baja presión/temperatura. Referencia de lista de normas: ASME B16.21 (ANSI Webstore)

- Juntas semimetálicas: las juntas espiraladas y kammprofile son comunes en líneas de vapor y de proceso. Referencia de lista de normas: ASME B16.20 (ANSI Webstore)

- Juntas metálicas: Anillos RTJ para servicio severo cuando están diseñados; verificar tipo de anillo/material y estándar de ranura.

Selección de tuercas y pernos

Debemos seleccionar los elementos de fijación correctos para una junta de brida segura porque los elementos de fijación definen la precarga alcanzable y la capacidad de temperatura. En muchos proyectos industriales, las referencias comunes de pernos incluyen ASTM A193 (pernos para servicio a alta temperatura o alta presión) y estándares de tuercas correspondientes como ASTM A194. Las páginas oficiales de estándares pueden usarse como referencias de adquisición:

| Tipo de elemento de fijación | Área de Aplicación | Opciones de material |

|---|---|---|

| Espárragos (rosca completa) | Comunes para bridas industriales (apriete desde ambos lados) | Verificar especificación del proyecto (a menudo familias de pernos ASTM para servicio en límite de presión) |

| Pernos de máquina (cabeza hexagonal) | Aplicaciones de baja presión y espacio limitado | Acero al carbono, acero inoxidable (verificar especificación) |

| Tuercas hexagonales pesadas | Uniones de alta carga | Ajustar el material/grado de la tuerca a la especificación del espárrago |

Para la planificación del apriete, la longitud del perno importa (longitud de enganche de rosca y paquete de juntas). Si necesita un enfoque práctico de dimensionamiento, consulte: Fórmula de longitud de perno de brida

Garantizar un sellado adecuado

Logramos un sellado adecuado controlando las variables que realmente cambian la precarga y la tensión de la junta. Limpie las caras, centre la junta, controle la lubricación, utilice herramientas calibradas y apriete en patrón cruzado con pasos escalonados. Si su procedimiento lo requiere, realice un paso de verificación después de la estabilización (ciclo térmico) porque la relajación y el asentamiento de la junta pueden reducir la tensión efectiva de asiento.

Fabricación y Control de Calidad de Bridas

Forja, Fundición y Laminación

Fabricamos bridas mediante forja, fundición o laminación; cada proceso afecta a la estructura del grano y al riesgo de defectos. En servicio crítico de límite de presión, las bridas forjadas son comunes porque el flujo de grano alineado mejora la tenacidad y la resistencia a la fatiga.

| Método | Descripción del Proceso | Más adecuado para |

|---|---|---|

| Forja | Calentar el acero y prensarlo en forma; alinea el flujo de grano. | Bridas para servicio crítico y requisitos de mayor integridad. |

| Fundición | Colada de metal en moldes; formas complejas pero riesgo de porosidad. | Accesorios de baja presión, geometrías complejas donde esté permitido. |

| Laminado | Formación de anillos a partir de barra/chapa. | Diámetro grande, ciertas aplicaciones de baja a media presión. |

Tratamiento térmico y mecanizado

El tratamiento térmico y el mecanizado son donde “cumplir la especificación” se convierte en rendimiento real. El tratamiento térmico controla la tenacidad y la resistencia; el mecanizado CNC controla el acabado superficial, la geometría de la ranura (RTJ) y el patrón de agujeros para pernos. Si el acabado superficial es incorrecto para la familia de juntas, la unión puede tener fugas incluso con valores de par de apriete perfectos.

- Normalizado/Recocido: alivia tensiones internas del forjado (dependiente de la especificación).

- Mecanizado: controla el acabado de la cara y la geometría de los agujeros de pernos para un montaje repetible.

Inspección y Ensayos

El control de calidad no es “algo agradable de tener” en las bridas; es lo que evita el retrabajo en campo y las fugas. En proyectos críticos, normalmente se ven comprobaciones dimensionales más verificación de material y END.

| Tipo de Inspección | Propósito |

|---|---|

| Comprobación Dimensional | Garantiza que los agujeros de pernos estén alineados y que el diámetro interior coincida con la tubería. |

| Comprobación del Acabado Superficial | Verifica la rugosidad y el patrón del área de asiento de la junta. |

| Pruebas ultrasónicas (UT) | Detecta grietas o huecos internos. |

| Identificación Positiva de Material (PMI) | Verifica la composición química (contenido de aleación). |

Marcado y Embalaje

El marcado y el embalaje protegen la trazabilidad y la integridad de la cara. Las marcas muestran el tamaño, el material, la clase/PN y el número de colada. El embalaje debe evitar daños en la cara—los golpes en la cara se convierten en vías de fuga en su próxima parada.

Guía de Instalación y Mantenimiento de Bridas

Preparación y Limpieza

Debemos preparar y limpiar todos los componentes antes de instalar las bridas. Inspeccione cada brida en busca de daños visibles y contaminación. Elimine suciedad, aceite y residuos de juntas viejas sin rayar la cara. Compruebe el estado de la junta y verifique el estado de los pernos y la clase correcta. Si observa corrosión por picadura en el área de asiento, decida pronto si es necesario el re-mecanizado—no espere a que fugas repetidas obliguen a un segundo cierre.

Pasos de instalación

Podemos lograr una conexión de brida segura controlando la alineación y la distribución de la carga de los pernos:

- Alinee las bridas de modo que los agujeros de los pernos coincidan sin fuerza externa.

- Coloque y centre la junta entre las caras.

- Lubrique las roscas y las superficies de apoyo de las tuercas de manera uniforme (según especificación del sitio).

- Inserte los pernos y apriete a mano de manera uniforme.

- Apriete en un Patrón Cruzado (Estrella) utilizando una llave calibrada.

- Aplique el par de apriete en etapas: 30%, 60% y 100% del par objetivo.

- Realice una verificación final según lo requiera su procedimiento.

Caso de archivo (fuga por desalineación): Un tramo de tubería se “tiró” utilizando espárragos para alinear los agujeros de los pernos. Causa: La tensión residual de la tubería relajó la precarga del perno después del ciclo térmico y la junta descargada. Solución: Corregir soportes/alineación, luego volver a montar. El apriete de pernos nunca debe usarse como herramienta de alineación.

Procedimientos de Mantenimiento

Mantenemos las bridas inspeccionando indicadores tempranos antes de que se conviertan en paradas. La frecuencia depende de la severidad del servicio y las consecuencias de la fuga.

| Tarea de Mantenimiento | Frecuencia | Propósito |

|---|---|---|

| Inspección visual | Mensual | Detectar corrosión exterior o exudación. |

| Reapriete de Pernos | Después del primer ciclo térmico (si el procedimiento lo requiere) | Compensar la relajación/asentamiento de la junta. |

| Sustitución de juntas | Cada desmontaje | Garantizar la fiabilidad del sellado (no reutilizar juntas). |

Resolución de problemas comunes

Resolver problemas de bridas diagnosticando la causa, no repitiendo el mismo cambio de junta.

- Fugas: verificar el tipo y centrado de la junta, daños en la cara, estado de los pernos y distribución de la carga de los pernos.

- Desalineación: comprobar los soportes de tubería y el ajuste del tramo; no utilizar espárragos para forzar el alineamiento.

- Aflojamiento de pernos: comprobar la vibración, ciclos térmicos y consistencia de la lubricación; adoptar pasos documentados de apriete/verificación.

- Corrosión: verificar la compatibilidad de materiales y las condiciones de rendija; considerar medidas de protección donde sea aplicable.

Innovaciones y Tendencias en Bridas

Materiales Avanzados

Observamos que los materiales de bridas evolucionan hacia mayor resistencia-peso y mejor resistencia a la corrosión localizada. Los aceros dúplex y las aleaciones de níquel se especifican cada vez más donde el riesgo de corrosión o los requisitos de resistencia hacen insuficiente el acero al carbono o el acero inoxidable estándar.

| Material/Técnica | Beneficios |

|---|---|

| Acero Inoxidable Dúplex / Super Dúplex | Mayor resistencia que el acero inoxidable austenítico estándar, mejor resistencia en muchos entornos con cloruros (verificar para su temperatura/química). |

| Aleaciones de Níquel | Útil para servicio severo de corrosión o oxidación a alta temperatura. |

| Titanio | Especificado para ciertos servicios de agua de mar y corrosivos cuando está justificado. |

| Electropulido | Una superficie más lisa puede reducir la incrustación y mejorar la limpiabilidad en servicio higiénico. |

Automatización y bridas inteligentes

La monitorización y documentación se están acercando más a la junta. En servicio crítico, los proyectos rastrean cada vez más datos de apriete, calibración de herramientas y evidencias de inspección. Cuando se utilizan sensores, el valor está en la tendencia de pérdida de carga del perno y la detección temprana de fugas anormales.

- IA e IoT en producción y monitorización permite un control de tolerancias más estricto y una mejor planificación de mantenimiento.

- Los conceptos de monitorización embebida se están aplicando en juntas críticas para detectar indicadores de aflojamiento/fugas antes de un fallo visible.

- El mantenimiento predictivo reduce las “fugas sorpresa” vinculando el historial de la junta con los programas de inspección.

Sostenibilidad y desarrollos futuros

La sostenibilidad en bridas se centra principalmente en reducir el retrabajo y el sobredimensionamiento. Mejores herramientas de selección, prácticas de montaje documentadas y decisiones de material correctas desde el principio reducen el desecho, las fugas y las emisiones por paradas.

Ahora comprende los aspectos esenciales sobre bridas: tipos, caras, materiales, normas, instalación y mantenimiento. Para mantener los sistemas de tuberías seguros y fiables, debemos seleccionar el sistema de unión correcto y ejecutar el montaje bajo control. Utilice las listas de verificación anteriores para solucionar problemas y tomar decisiones que resistan después del primer ciclo térmico.

PREGUNTAS FRECUENTES

¿Qué factores se deben considerar al seleccionar una brida?

Concéntrese en la presión/temperatura de diseño, la química del medio, la compatibilidad de normas, el tipo de cara, la familia de juntas y el control del apriete de pernos. En la práctica, la selección solo es “correcta” si la brida, la junta y los elementos de fijación funcionan como un sistema bajo su método de montaje.

- Confirme la norma: compatibilidad entre ASME Class y DIN/EN PN.

- Confirme el tipo de cara: FF/RF/RTJ debe coincidir con la familia de juntas.

- Confirme el material: riesgo de corrosión (cloruros, ácidos, servicio ácido) y banda de temperatura.

- Confirme las necesidades de mantenimiento: frecuencia de apertura de uniones y acceso para inspección.

¿Cómo se garantiza una conexión de brida estanca?

Utilice la junta correcta para la cara y el servicio, asegure un alineamiento verdadero y aplique una carga controlada de pernos en un patrón cruzado con pasos escalonados. Los resultados estancos se construyen antes de que comience el apriete.

- Inspeccione las caras (sin arañazos radiales profundos en la zona de asiento).

- Centre la junta y utilice el tipo/grosor correcto.

- Controle la lubricación de forma consistente.

- Apriete en patrón de estrella con par escalonado y pase de verificación según el procedimiento.

Consejo: Si la unión gotea a baja presión, deténgase y diagnostique—no siga aumentando el par sin confirmar el estado de las caras y la alineación.

¿Qué material de brida funciona mejor en entornos corrosivos?

No existe un material “mejor” único; depende de la química del medio y la temperatura. El 316L se selecciona comúnmente sobre el 304 en entornos con mayor contenido de cloruros, los grados dúplex se utilizan a menudo cuando se requiere mayor resistencia y mejor resistencia a la corrosión localizada, y las aleaciones de níquel se emplean para servicio químico severo. Verifique siempre con su análisis del medio y el margen de corrosión del proyecto.

¿Con qué frecuencia se deben inspeccionar las conexiones de bridas?

La frecuencia de inspección depende de la consecuencia y la severidad del servicio. Un enfoque típico son comprobaciones visuales mensuales de goteo/corrosión, más inspección detallada durante paradas en uniones críticas. Cuando sea necesario, utilice END y registros documentados de apriete para servicio de alta consecuencia.

¿Se pueden reutilizar las juntas de brida después del desmontaje?

No—no reutilice juntas después del desmontaje. Una vez comprimidos, la mayoría de los tipos de juntas pierden resiliencia y comportamiento de asiento. La reutilización es una causa común de fugas relacionadas con el mantenimiento.

Nota: Si una junta debe reabrirse, planifique el reemplazo de la junta y la inspección de la cara como un paso de trabajo estándar.