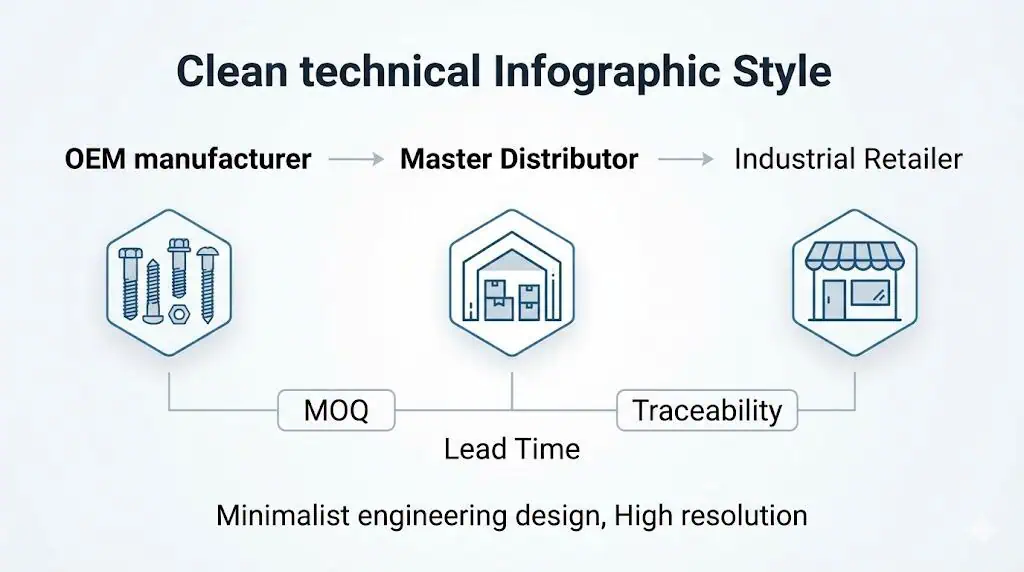

Onde Comprar Parafusos em Atacado? Se você compra elementos de fixação como compra material de escritório, eventualmente pagará por isso no chão de fábrica. Um parafuso faltante pode parar uma linha, mas um parafuso de grau errado pode rachar um alojamento, cisalhar em serviço ou perder força de aperto e soltar sob vibração. O sourcing industrial geralmente se divide em três categorias: Fabricantes OEM, Distribuidores Mastere Varejistas Industriais—cada um com diferentes compensações de custo, lead time e rastreabilidade.

Para oficiais de compras e engenheiros de projeto, o trabalho não é “encontrar um fornecedor”. O trabalho é verificar uma cadeia de suprimentos que proteja a integridade mecânica. Um simples elemento de fixação M12 pode se tornar o ponto de falha de uma máquina de um milhão de dólares se a pré-carga estiver errada, o tratamento térmico estiver fora ou o processo de revestimento injetar hidrogênio. Sua auditoria deve incluir conformidade com ISO 898-1 (propriedades mecânicas para elementos de fixação de aço carbono/liga), rastreabilidade de lote documentada (Certificados de Usina / MTR) e controles de processo para riscos como fragilização por hidrogênio e dispersão de torque. Este guia detalha o cenário de fornecimento para que você possa tomar decisões baseadas em dados, não em cotações.

Onde Comprar Parafusos: Principais Fornecedores Industriais

Resposta rápida (para engenheiros): Escolha o nível do fornecedor com base no volume, no prazo de entrega e no quanto de controle você precisa sobre material, processoe documentação. Se sua junta for crítica para segurança ou garantia, priorize rastreabilidade, desempenho de atrito estável e propriedades mecânicas verificadas em vez do preço unitário—porque torque sem uma janela de atrito controlada é apenas um palpite.

O “melhor” fornecedor depende do seu volume, requisitos de prazo de entrega e necessidades de personalização de engenharia. Abaixo está uma análise prática das rotas de fornecimento comuns:

- Sunhy (Fabricante OEM): Melhor para Alto Volume & OEM Personalizado.

A Sunhy atua como fabricante direto especializado em Cold Heading, roscamento por laminação e torneamento CNC. O valor está no controle do processo: conformação da cabeça, geometria da rosca, tratamento térmico e inspeção final ficam sob um mesmo teto, permitindo que você defina requisitos mecânicos (classe de propriedade conforme ISO 898-1), especificações de revestimento e frequência de inspeção. Este modelo se adequa a automotivo, eletrodomésticos, equipamentos industriais e outros OEMs onde o uso anual excede 50.000 peças por SKU e documentação PPAP é necessária (geralmente Nível 3, com expectativas de capacidade como Cpk > 1,33 em dimensões críticas como diâmetro do passo e altura da cabeça). - Fastenal (Parceiro Logístico): Melhor para VMI (Vendor Managed Inventory).

A principal vantagem da Fastenal é a logística e reposição. Seus programas VMI reduzem o “caos das peças C” mantendo os compartimentos abastecidos no chão de fábrica, evitando paradas de linha por falta de um parafuso $0.05. Cuidado de engenharia: para juntas de carga, trate o VMI como um método de entrega—não como substituto de especificações. Você ainda precisa de verificação de grau, controle de lote e certificados para peças críticas. - Grainger (Gigante de MRO): Melhor para Manutenção de Instalações.

A Grainger é construída para necessidades urgentes de MRO. Se uma proteção de transportador quebrar e você precisar de elementos de fixação amanhã, sua rede de distribuição é difícil de superar. A desvantagem é o preço unitário, e você deve validar a classe: o “estoque de gaveta” geralmente é adequado para reparos não críticos, mas pode não ter o rastreamento de documentação necessário para aplicações estruturais, de pressão ou sensíveis à fadiga. - McMaster-Carr (Recurso de Engenharia): Melhor para P&D e Prototipagem.

A McMaster é a maneira mais rápida para engenheiros prototiparem e reduzirem riscos de projetos porque os dados do catálogo são claros, as informações de SKU são detalhadas e os modelos CAD são fáceis de obter. Para compras de produção, a economia geralmente não funciona—e as equipes de engenharia devem evitar copiar números de peças de protótipo diretamente nas listas de materiais de produção em massa sem uma revisão de sourcing. - Fastener Superstore: Melhor para Ponte de Volume Médio.

Esta categoria funciona quando você precisa de “quantidades em caixas” (geralmente 500–5.000 peças) em vários SKUs. É uma ponte prática quando você não está pronto para os MOQs de OEM, mas ainda precisa de consistência além do varejo de consumo.

Entendendo os Níveis de Fornecimento

Guia Rápido para Canais de Sourcing de Elementos de Fixação Industriais:

- Nível 1: Fabricantes Diretos (OEM): Preço unitário mais baixo em volume, mas MOQs mais altos (geralmente 10,000+ por SKU ou por peso, como 500 kg+). Este é o único canal que oferece suporte confiável a ligas personalizadas (Inconel 718, Monel), geometria não padrão, sistemas de atrito controlado/revestimento superior e rastreabilidade completa do lote de tratamento térmico. É também onde você pode exigir controles de processo como prevenção de fragilização por hidrogênio e laminação de rosca consistente em vez de roscas usinadas.

- Nível 2: Distribuidores Master: Eles compram em cargas de contêiner e fracionam para quantidades de palete/caixa. Você obtém preços moderados, disponibilidade mais rápida em tamanhos padrão DIN/ANSI e um amortecedor contra oscilações de mercado. Realidade de engenharia: a documentação varia por SKU—pergunte o que acompanha EN 10204 3.1 certificação de material versus apenas “certificados comerciais”.

- Nível 3: Varejistas Industriais: Conveniência e velocidade. Preço unitário mais alto, geralmente sem quantidade mínima de pedido (MOQ), e ideal para paradas não planejadas. Trate este canal como “coloque a linha em funcionamento”, depois reabasteça com suprimento projetado assim que a emergência terminar.

Principais Varejistas Online (MRO e Pequenos Lotes)

Onde Comprar Parafusos online para prototipagem e manutenção de emergência? Para situações de linha de produção, catálogos industriais online superam a espera na produção. A armadilha é presumir que elementos de fixação de varejo atendem a graus estruturais. Se a peça suporta carga, verifique se ela é enviada com EN 10204 3.1 Certificados de materiais ou um MTR adequado. Sem esse rastreamento, a composição química e o tratamento térmico ficam efetivamente não verificados, e sua especificação de torque pode não fornecer a pré-carga.

Lista de verificação de chão de fábrica (60 segundos): confirme norma + grau, confirme passo de rosca (Métrica grossa vs fina / UNC vs UNF), confirme acabamento e faixa de espessura de revestimento, e confirme a documentação (3.1 / MTR). Se algum desses for desconhecido, trate a compra como não crítica ou temporária.

| Varejista | Força Central | Valor e Riscos de Engenharia |

|---|---|---|

| Lowe’s / Home Depot | Disponibilidade imediata no varejo | Risco: Estoque geralmente de grau para consumidor (frequentemente equivalente a classes de propriedade mais baixas), rastreabilidade limitada de lotes e certificação inconsistente. Use para fixações não críticas; evite para juntas estruturais, equipamentos rotativos ou qualquer coisa exposta a vibração/fadiga. |

| Fastenal | VMI (Inventário Gerenciado pelo Fornecedor) | Valor: Suporte local de filial + estoque em caixas no local reduz falta de estoque e carga administrativa. Verificação de engenharia: confirmar quais SKUs incluem certificados e se os lotes permanecem segregados em caixas de VMI. |

| Grainger | Manutenção de Instalações | Valor: Ampla cobertura de SKU e atendimento rápido para MRO. Risco: preço unitário mais alto; disponibilidade de grau/certificação varia—verifique antes de usar em juntas de carga. |

| McMaster-Carr | P&D & Prototipagem | Padrão Ouro: Dados robustos de produto e modelos CAD para integração rápida de projetos. Risco: preços frequentemente inadequados para produção em massa; não copie o fornecimento de protótipos para produção sem revisar a classe, o revestimento e a documentação. |

[Aviso de Engenharia]

Estoque de varejo “em caixas” frequentemente carece de rastreabilidade por lote de tratamento térmico. Para juntas de aço estrutural, conjuntos rotativos ou aplicações relacionadas a pressão, não confie em lojas de ferragens gerais. Exija MTRs e confirme a especificação da norma, a classe de propriedade mecânica (por exemplo, conforme ISO 898-1) e os controles de processo—especialmente se o elemento de fixação for revestido e de alta resistência (risco de fragilização por hidrogênio).

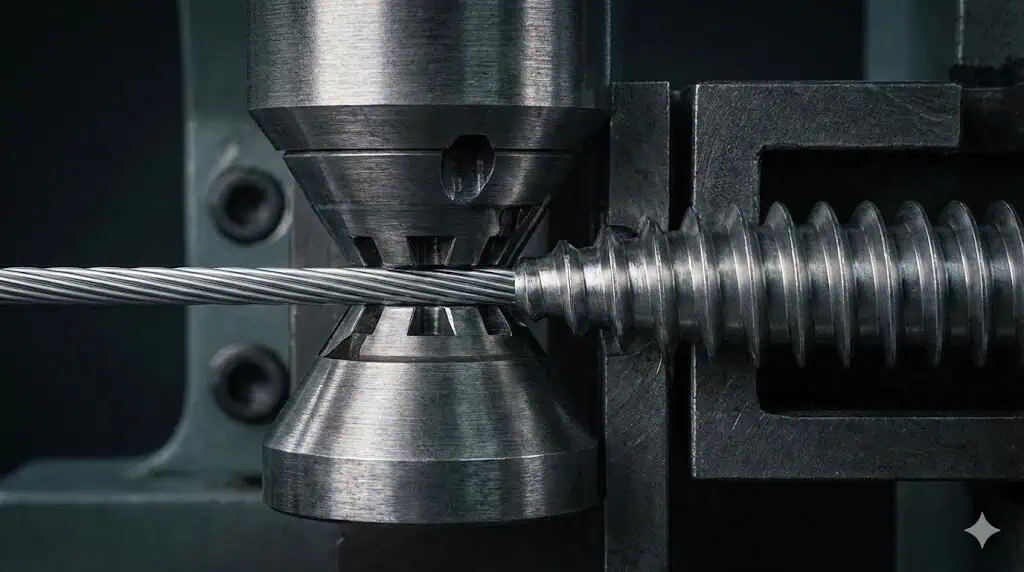

Fabricantes Renomados (OEM e Alto Volume)

Onde comprar parafusos para linhas de montagem? Quando o uso anual ultrapassa ~50.000 peças por SKU, comprar diretamente de um fabricante de conformação a frio torna-se a rota prática tanto para custo quanto para consistência. Os fabricantes diretos controlam a conformação da cabeça, rolamento de rosca, tratamento térmico e os controles críticos pós-revestimento que protegem os elementos de fixação de alta resistência contra trincas por hidrogênio retardadas. Para classes de propriedade mais altas (10.9 / 12.9), o cozimento de desfragilização não é um “extra agradável”—é frequentemente a diferença entre uma junta estável e um parafuso quebrando horas após a instalação.

Janelas típicas de cozimento de desfragilização usadas na indústria: 200–230°C por 4–24 horas, iniciado o mais rápido possível após a galvanoplastia (geralmente dentro de 1–4 horas). O requisito exato depende da classe de dureza/resistência, do processo de galvanoplastia e da especificação do cliente. Se um fornecedor não puder explicar o tempo de tratamento térmico e o controle do forno, trate os elementos de fixação galvanizados de alta resistência como de alto risco.

Trabalhar com um fabricante permite uma colaboração técnica profunda:

- Engenharia Personalizada: Modificar estilos de cabeça (adicionar flange para eliminar arruelas), definir comprimentos de rosca para o engate correto (evitar fundo de furo) e selecionar tipos de acionamento (por exemplo, Torx de 6 lóbulos) para alimentação automatizada e maior transmissão de torque. Pequenos detalhes geométricos como chanfro e a planicidade da face de apoio sob a cabeça influenciam diretamente a repetibilidade do assentamento e da força de aperto.

- Controle Rigoroso de PPAP: Capacidade de fornecer documentação PPAP Nível 3 e planos de controle para clientes automotivos, com metas de estabilidade do processo (comumente Cpk > 1,33) em dimensões críticas e propriedades mecânicas.

- Estabilidade de Preço: Pedidos em branco com modelos de preços de 12 a 24 meses, alinhando a compra de arame e o agendamento da produção para reduzir volatilidade e evitar “surpresas de compra pontual”.”

Distribuidores Especializados

Onde Comprar Parafusos para SKUs mistos (Kitting)? Distribuidores especializados ganham sua margem quando você precisa de 30 a 100 números de peça em quantidades moderadas (kitting para móveis, eletrônicos, pacotes de serviço). Serviços de “Bag & Tag”—misturando parafusos, chaves Allen, porcas e arruelas em um único kit—simplificam a montagem do usuário final. A desvantagem é o custo unitário, e você ainda deve controlar a gradação e a segregação de lotes se o kit contiver elementos de fixação de carga.

Avaliando Fornecedores de Elementos de Fixação em Massa

Resposta rápida (mentalidade de auditoria): Avalie fornecedores da mesma forma que você avalia um processo crítico: confirme a especificação do padrão, verifique as propriedades mecânicas, confirme a rastreabilidade e verifique como eles controlam o atrito e o risco de hidrogênio. Se sua montagem usa controle de torque, exija uma janela de atrito definida (fator K) e revestimento/lubrificação consistentes — caso contrário, a dispersão da força de aperto comprometerá a confiabilidade.

Critérios Técnicos de Seleção: Está Tudo nos Detalhes

Quais parâmetros técnicos definem um fornecedor competente?

Além do preço, um fornecedor deve demonstrar controle das Relações Torque–Tensão. Em chaves de aperto elétricas CC, o atrito é a variável oculta. Se a espessura do revestimento varia ou o lubrificante/camada superficial é inconsistente, a mesma configuração de torque pode resultar em forças de aperto drasticamente diferentes. Isso leva a dois resultados desagradáveis: fadiga do parafuso se a pré-carga for muito alta (você está operando mais próximo do limite de escoamento), ou afrouxamento por vibração se a pré-carga for muito baixa.

Números práticos de engenharia: muitas linhas de produção trabalham com metas de fator K aproximadamente na faixa de 0,12–0,20 para montagens controladas/lubrificadas, enquanto superfícies secas ou mal controladas podem variar para 0,20–0,35. Essa variação é suficiente para transformar um torque “aprovado” em uma força de aperto “reprovada”. Se a pré-carga for crítica, solicite um relatório de validação torque-tensão (normalmente baseado em métodos ISO) e fixe revestimento + lubrificação como parte do desenho/especificação.

Estudo de Caso de Engenharia: A Falha “O Torque Estava Correto” (Variação do Fator K)

O Incidente: Uma linha montando caixas de engrenagens relatou afrouxamento após testes de vibração, embora cada elemento de fixação tenha sido apertado com o torque especificado. A Investigação: o fornecedor trocou os lotes de revestimento superficial; a espessura do revestimento permaneceu dentro dos limites cosméticos, mas o atrito mudou. Resultado: a força de aperto caiu, o deslizamento da junta aumentou e o afrouxamento seguiu. A Correção: definir uma janela de atrito/fator K na especificação, exigir revestimento superficial/lubrificante consistente e validar a relação torque-tensão na recepção. O valor do torque não mudou—a condição da superfície mudou.

Guia de Seleção de Material e Grau (Dados de Engenharia)

Selecionar o grau errado é um caminho rápido para falha catastrófica. Os engenheiros equilibram resistência à tração contra ductilidade e ambiente de serviço. Maior resistência não é automaticamente melhor; elementos de fixação de altíssima resistência apresentam maior sensibilidade à fragilização por hidrogênio e podem ser menos tolerantes a choques ou assentamento inadequado.

| Grau / Material | Limite de Escoamento (Mín. MPa) | Resistência à Tração (Mín. MPa) | Aplicação Típica e Notas de Engenharia |

|---|---|---|---|

| Grau 8.8 (Aço de Médio Carbono) | 640 MPa | 800 MPa | A classe “cavalo de batalha” para máquinas e juntas estruturais gerais. Têmpera e revenimento. Bom equilíbrio entre resistência e ductilidade. Comumente referenciada na norma ISO 898-1 (classes de propriedade métricas). Faixa de desempenho aproximadamente equivalente ao SAE Grau 5. |

| Classe 10.9 (Aço-liga) | 900 MPa | 1000 MPa | Usado em juntas de alta tensão (chassi automotivo, trem de força, fixação sob cargas cíclicas). Risco: maior sensibilidade à fragilização por hidrogênio quando galvanizado; requer controles rigorosos de limpeza/galvanização/têmpera e disciplina de lote. Faixa de desempenho aproximadamente equivalente ao SAE Grau 8. |

| A2-70 (Aço inoxidável 304) | 450 MPa | 700 MPa | Boa resistência à corrosão para serviço externo geral e processamento de alimentos. Resistência menor que aço-liga; atenção aos limites de pré-carga. Pode tornar-se levemente magnético após trabalho a frio (comportamento normal de transformação da austenita, não um indicador de “aço inoxidável falso”). |

| A4-80 (Aço Inoxidável 316) | 600 MPa | 800 MPa | Preferido em ambientes marinhos/costeiros e exposição química onde a corrosão por pites por cloretos é uma preocupação. O molibdênio melhora a resistência ao ataque por pites/fresta. Nota de engenharia: juntas de aço inoxidável também requerem controle de gripagem (pasta anti-seize + RPM controlado). |

Estrutura de Preços: Conformação a Frio vs. Usinagem

Entendendo a economia de parafusos em massa.

O preço é determinado pelo método de fabricação, sistema de revestimento e pela quantidade de documentação que você está comprando junto com a peça. Pergunte qual processo o fornecedor está realmente usando e se as roscas são laminadas ou cortadas.

- Conformação a Frio (O Padrão para Massa): Arame alimentado por bobina, tarugo cortado, cabeça formada por matrizes. Extremamente rápido, mínimo refugo e ideal para roscas laminadas. A ferramentaria é cara, o que impulsiona os MOQs. Benefício de engenharia: geometria de cabeça consistente e superfícies encruadas ajudam no desempenho à fadiga e na repetibilidade.

- Usinagem CNC (Para Precisão/Baixo Volume): Barra é cortada em forma. Ótimo para pequenos lotes, geometrias incomuns e alterações de protótipo. É mais lento e desperdiça material como cavacos (geralmente uma grande fração da entrada). Cuidado de engenharia: roscas cortadas reduzem a resistência à fadiga em comparação com roscas laminadas; especifique roscas laminadas onde a junta é cíclica ou crítica para segurança.

| Fator de Preço | Impacto na Engenharia |

|---|---|

| QMO (Quantidade Mínima de Pedido) | Amortiza matrizes de forjamento e placas de roscagem. Volume maior reduz custo unitário e melhora estabilidade lote-a-lote porque evita “muitas pequenas séries” com variação frequente de setup. |

| Matéria-Prima (Arame) | Custo do arame varia com índices do aço e sobretaxas de liga (10B21, SCM435, 304/316). Um fornecedor competente é transparente sobre grau do arame, controle de lote de fundição e regras de substituição (o que pode e não pode ser alterado). |

| Tratamento de superfície | Acabamentos alteram comportamento de corrosão e atrito. Faixas típicas: zinco eletrolítico geralmente fica em torno de 5–12 μm em muitas especificações; sistemas de flocos de zinco comumente visam aproximadamente 8–15 μm dependendo da construção; a galvanização por imersão a quente pode ser muito mais espessa (frequentemente 40–80 μm), o que pode exigir porcas rosqueadas sobredimensionadas para evitar interferência na rosca. A seleção do revestimento deve estar vinculada ao ambiente de serviço e à faixa de atrito necessária. |

Logística: Prazos de Entrega e Lead Times

Gerenciamento de Lead Times em Cadeias de Abastecimento Globais.

O transporte marítimo da Ásia para os EUA/UE geralmente leva 30–45 dias de porto a porto, mais desembaraço aduaneiro e manuseio interno. O lead time de fabricação depende da complexidade: muitos parafusos padrão podem levar ~30 dias; peças personalizadas com tratamento térmico, revestimentos superiores controlados ou travamento por patch frequentemente levam 60+ dias. Se seu projeto for sensível ao tempo, pergunte sobre remessas parciais e estratégias de estoque de segurança.

Ao discutir logística, esclareça os Incoterms:

- EXW (Ex Works): Você retira da fábrica deles. Máximo controle, máximo ônus de coordenação.

- FOB (Free On Board): O fornecedor cuida da alfândega de exportação e do carregamento. Você gerencia o frete marítimo. Comum para sourcing industrial.

- DDP (Delivered Duty Paid): O fornecedor entrega na sua porta incluindo impostos/tarifas. Menor carga de trabalho para o comprador; o preço geralmente inclui um prêmio de serviço.

Guia de Engenharia para Compras

Resposta rápida (compra com prioridade para impressão): O desenho é o contrato. Se o desenho não define o padrão, grau, passo, acabamento e ajuste de rosca, você receberá “interpretações” entre fornecedores. Isso resulta em passo incompatível, interferência de rosca após revestimento, dispersão de torque e retrabalho caro. Bloqueie a chamada, depois bloqueie a inspeção e a documentação.

Defina Suas Especificações: O Desenho Importa

A ambiguidade gera falhas. Ao fazer pedidos, use designações padrão e o sistema de chamada para definir exatamente o que você precisa:

- Padrão: por exemplo, “DIN 933” (parafuso de cabeça sextavada, rosca total) vs “DIN 931” (rosca parcial). O comprimento do corpo não roscado é importante em juntas de cisalhamento porque você quer que o plano de cisalhamento esteja no corpo, não nas roscas onde tensão de cisalhamento se concentra.

- Classe do Material: por exemplo, “Classe 8.8 / 10.9” para aço (conforme ISO 898-1) ou “A2-70 / A4-80” para inox. Evite misturar a linguagem de “classe de propriedade” métrica com a de “Grau” em polegadas no mesmo desenho, a menos que você defina explicitamente a equivalência e os métodos de ensaio.

- Acabamento Superficial: por exemplo, “Zincado, Cromato Trivalente (Cr3+), 8 μm mín. de espessura”. Se o acabamento for funcional (corrosão + atrito), defina-o como um sistema: revestimento + camada superior + lubrificante, e defina uma janela de atrito para montagem controlada por torque, quando necessário.

- Ajuste de Rosca: por exemplo, “6g” (métrica externa) ou “2A” (polegada). Para revestimentos espessos como galvanização a quente, especifique se as roscas de acoplamento requerem furação sobredimensionada para acomodar a espessura do revestimento. Se você pular isso, as roscas podem travar, e os instaladores “resolverão” o problema aplicando torque excessivo—destruindo o controle da pré-carga.

5 Armadilhas Comuns de Compras para Evitar

Mesmo compradores experientes são pegos ao migrar para o sourcing global. Essas cinco armadilhas aparecem repetidamente em análises de falhas:

- Confusão no Passo de Rosca: Pedir M10 sem especificar o passo. O padrão é 1,5 mm mas passo fino como 1,25 mm é comum. Passo incompatível arranca imediatamente e danifica o furo roscado. Passo fino pode resistir melhor ao afrouxamento, mas encrua mais facilmente e é menos tolerante em linhas sujas.

- Ignorar a Espessura do Revestimento: Revestimentos espessos podem causar interferência nas roscas. Acabamentos galvanizados a quente podem exceder 40 μm e frequentemente exigem porcas rosqueadas com folga. Se você não especificar o ajuste e o sistema de revestimento em conjunto, as peças “não montarão” e as pessoas forçarão a montagem — garantia de sucata.

- O Mito do “Inoxidável”: Assumir que todo aço inoxidável é não magnético. O 304 trabalhado a frio pode se tornar levemente magnético devido à transformação da austenita sob deformação. Isso não indica automaticamente baixa qualidade; a química e a certificação sim.

- Substituição de Grau: Substituir 10.9 por 8.8 para economizar custos reduz a pré-carga permitida, aumenta o deslizamento da junta e acelera o afrouxamento sob vibração. Fazer o contrário pode ser pior: usar 12.9 em um sistema revestido sem prevenção controlada de hidrogênio é uma receita para trincagem retardada.

- Especificação de Rosca Incompleta: Falhar em definir rosca completa vs parcial pode causar fundo em furos rosqueados. Se a haste não roscada entrar em uma profundidade de rosca curta, o parafuso pode “parecer apertado” enquanto fornece força de aperto próxima de zero.

Garantia da Qualidade: Além do Visual

A inspeção visual não detecta erros de tratamento térmico, risco de hidrogênio ou problemas de geometria da rosca. Um controle de qualidade robusto usa verificações destrutivas e não destrutivas. Fornecedores confiáveis operam um laboratório acreditado ou fazem parceria com um (a ISO 17025 é o padrão de referência para competência em ensaios). No mínimo, confirme que eles podem realizar:

| Método de Ensaio | Finalidade |

|---|---|

| Ensaio de Tração / Carga com Cunha | Verifica se o parafuso atende à carga nominal e verifica a integridade da cabeça. Os testes com cunha são úteis para confirmar a ductilidade da cabeça e detectar falhas frágeis da cabeça que as verificações visuais não captam. |

| Ensaio de Névoa Salina (ASTM B117) | Compara sistemas de proteção contra corrosão por horas até o início da corrosão (ferrugem branca vs ferrugem vermelha). Trate isso como triagem, não como uma garantia real de vida útil em serviço. |

| Verificação com Calibradores de Anel e Plugue | A verificação com calibradores Go/No-Go confirma o diâmetro de passo e o ajuste funcional. Isso importa mais do que “o diâmetro externo parece bom”, especialmente após o acúmulo de revestimento. |

| Ensaio de Dureza Vickers/Rockwell | Confirma os resultados do tratamento térmico. Muito macio pode arrancar a rosca sob pré-carga; muito duro aumenta a fragilidade e a sensibilidade ao hidrogênio. Use a dureza junto com os resultados de tração, não isoladamente. |

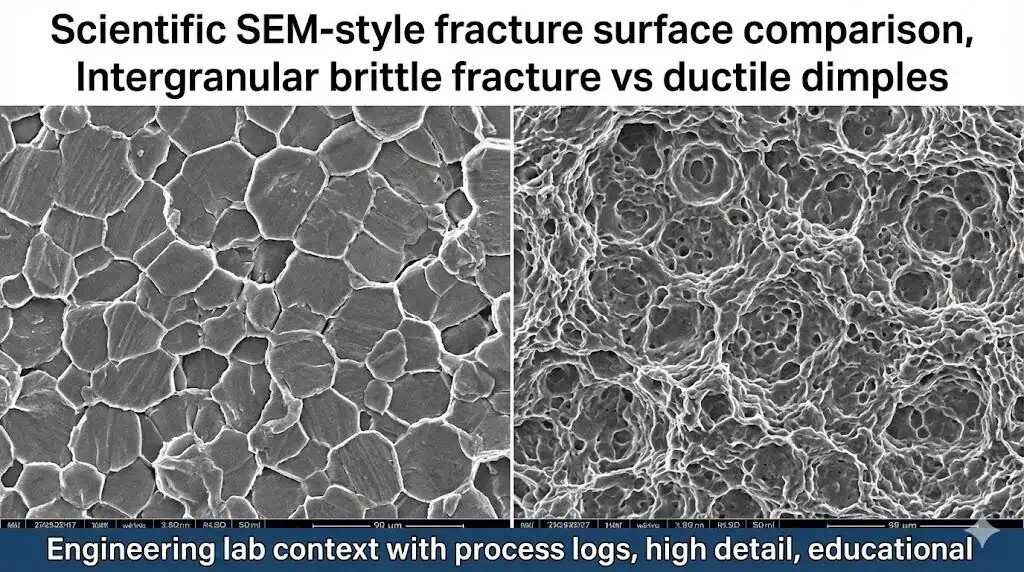

🔧 Estudo de Caso de Engenharia: O Assassino Silencioso (Fragilização por Hidrogênio)

O Incidente: Um fabricante de equipamentos pesados relatou que parafusos M16 Grau 12.9 quebraram 24 horas após a instalação, enquanto a máquina estava parada no armazém. Não havia carga externa aplicada.

A Investigação: Nossa análise laboratorial usando Microscopia Eletrônica de Varredura (MEV) revelou superfícies de fratura intergranular—uma assinatura clássica de falha frágil, claramente diferente do padrão com cavidades da falha por sobrecarga. A causa raiz foi rastreada até o processo de galvanização eletrolítica e a falta de cozimento controlado pós-revestimento.

A Ciência: Aço de alta resistência (geralmente acima de ~HRC 39) pode prender hidrogênio atômico introduzido durante o decapamento ácido e a galvanização eletrolítica. Sob pré-carga, o hidrogênio migra para os contornos de grão e os enfraquece até que uma trinca comece internamente e se propague rapidamente—frequentemente sem aviso.

A Solução: Implementamos obrigatoriamente Têmpera de Desfragilização em 200–230°C por 4–24 horas, iniciada dentro de 1–4 horas após galvanização, com registro de forno e controle de lote. Para peças críticas de segurança, recomendamos a mudança para Geomet (Zinc Flake) revestimentos do tipo, quando aplicável, porque processos não eletrolíticos reduzem o risco de entrada de hidrogênio em comparação com a galvanização. A chave não é o nome da marca—é controlar a janela do processo e documentá-la.

Negociação e Construção de Relacionamentos

Uma boa negociação vai além do preço por mil. Compras pontuais aumentam o risco: lotes diferentes, atrito diferente, comportamento de falha diferente. Para compradores industriais, um LTSA com pedidos em branco permite que o fabricante execute lotes de produção mais longos e estáveis (custo unitário menor, menos variáveis de configuração) enquanto envia liberações mensais (melhor fluxo de caixa, menos estresse no armazém). Compartilhe sua previsão anual e suas regras de controle de mudanças (o que pode mudar sem aprovação) para que o fornecedor possa planejar compras de arame e protegê-lo contra volatilidade.

Garantindo a Integridade dos Elementos de Fixação

Resposta rápida (a documentação vence discussões): Certificações importam, mas o rastreamento documental importa mais. Você precisa de rastreabilidade desde o número do forno do aço até o lote acabado, e precisa de comprovação das propriedades mecânicas, do sistema de revestimento e dos resultados de inspeção. Se um fornecedor não puder fornecer esse rastreamento, você está comprando risco—especialmente para peças de alta resistência galvanizadas e juntas sensíveis à fadiga.

Certificações: O Rastreamento Documental

ISO 9001 é a linha de base, não o teto. ISO 9001 confirma que existe um sistema de gestão da qualidade, não que os elementos de fixação estão corretos. Para automotivo, fornecedores com IATF 16949 geralmente possuem disciplina de processo mais forte. Para capacidade de ensaio, a acreditação, ISO 17025 é um forte sinal de prática laboratorial competente. O documento crítico é o Relatório de Ensaio de Fábrica (MTR), que rastreia o número do lote de aço desde a fusão até o lote acabado. É assim que você confirma a composição química e controla as impurezas (Enxofre/Fósforo) que podem afetar a tenacidade e a fragilidade.

Histórico de Revisões e Auditorias

As avaliações do site não evitam falhas. Peça evidências: relatórios de inspeção de amostra, exemplos de certificados e como eles lidam com não conformidades. Um fornecedor que pode fornecer PPAP Nível 3 tem um sistema funcional para planos de controle, sistemas de medição e rastreabilidade. Se eles têm histórico em setores exigentes (automotivo, aeroespacial), essa disciplina geralmente melhora cada SKU que você compra.

Devoluções e Não Conformidade

Um lote ruim pode parar uma linha de produção. Seu contrato deve exigir Relatórios 8D para não conformidade: causa raiz (desgaste de ferramenta, variação no tratamento térmico, variação na espessura do revestimento), ação corretiva e verificação. Para itens de estoque, uma política de devolução de 30 dias é comum. Para peças personalizadas, exija aprovação assinada do desenho e um processo de primeira peça para que ambas as partes concordem com o que é “bom” antes da produção em volume. Também confirme o procedimento do fornecedor para lidar com NCP (produto não conforme) para que lotes rejeitados não possam reentrar na cadeia de suprimentos por acidente.

PERGUNTAS FREQUENTES

Qual é a diferença entre Rosca Cortada e Rosca Laminada?

As roscas laminadas são mais resistentes à fadiga e mais consistentes para montagem. As roscas laminadas são formadas por conformação a frio, o que preserva o fluxo do grão e endurece a superfície. As roscas usinadas removem material e interrompem o fluxo do grão, criando concentradores de tensão mais acentuados na raiz da rosca, onde as trincas se iniciam. Para cargas cíclicas, especifique roscas laminadas sempre que possível e valide o ajuste da rosca com medição adequada.

Por que os parafusos de aço inoxidável emperram (Galling)?

A gripagem é uma soldagem a frio causada por pressão, atrito e calor. As roscas em aço inoxidável podem remover o filme passivo de óxido sob carga, transferindo metal e travando. A prevenção é prática: use pasta anti-seize, controle a RPM de instalação (evite impactos de alta velocidade para o torque final) e—onde o projeto permitir—introduza uma diferença de dureza/classe de propriedade entre a porca e o parafuso. Se a junta for crítica para torque, solicite uma tabela de torque validada com base na sua condição real de lubrificação.

Como prevenir a fragilização por hidrogênio em parafusos de alta resistência?

Controle o processo de galvanização e faça o tratamento térmico imediatamente. Os elementos de fixação Grau 10.9 e 12.9 podem absorver hidrogênio atômico durante a decapagem ácida e a galvanização. Uma abordagem comum de controle é o tratamento térmico a aproximadamente 200–230°C por 4–24 horas, iniciada dentro de 1–4 horas após a galvanização, com registros de forno documentados e controle de lote. Se sua aplicação for crítica para segurança, considere rotas de revestimento não eletrolíticas quando viável.

Qual é o MOQ típico para parafusos Cold Headed personalizados?

Tipicamente de 10.000 a 50.000 peças por SKU. A conformação a frio requer punções/matrizes e placas de laminação que devem ser ajustadas e calibradas; o custo de setup é amortizado ao longo da produção. Abaixo de ~5.000 peças, a usinagem CNC pode ser a única rota econômica, mas o custo por peça é maior e o desempenho à fadiga da rosca usinada pode ser inferior ao das roscas laminadas.

Onde posso verificar os padrões de fixadores?

Use órgãos oficiais de normalização. Comece com ASTM International e ISO Standards, e confirme a chamada exata no seu desenho (norma + classe de propriedade + sistema de revestimento + requisitos de inspeção). Evite blogs não técnicos para dimensões e tolerâncias—o ajuste de rosca e a espessura do revestimento são onde as montagens falham.