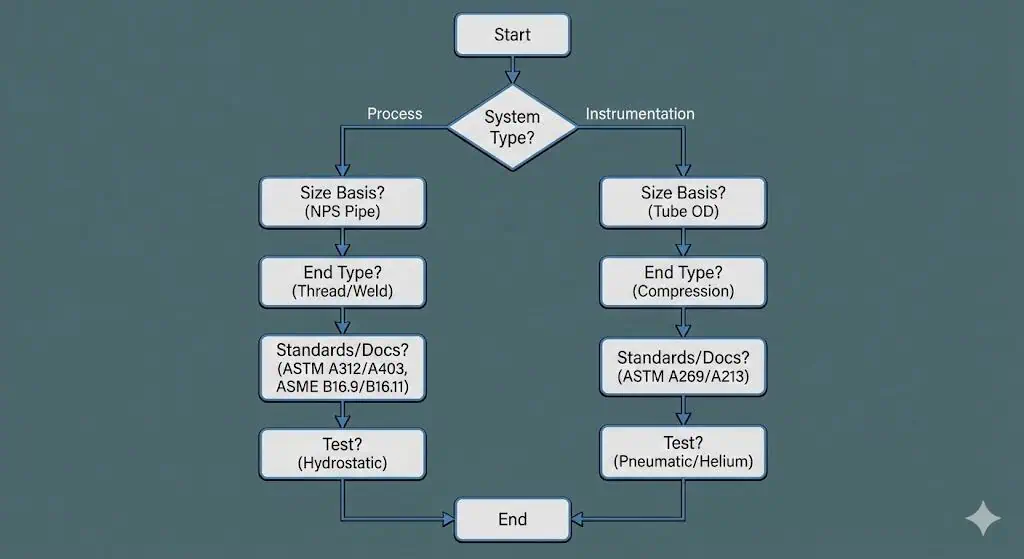

A principal diferença entre conexões para tubos de aço inoxidável de alto desempenho e conexões para tubos de aço inoxidável é o sistema de dimensionamento em que são construídas—e isso altera diretamente onde elas se encaixam em trabalhos reais de tubulação. No campo, o modo de falha mais comum não é “aço inoxidável ruim”, é uma incompatibilidade: encomendar uma conexão para tubo por OD quando a linha é na verdade tubo NPS (ou vice-versa). Esse erro se manifesta como vazamentos, retrabalho forçado ou juntas inseguras sob pressão.

- A escolha correta da conexão afeta a capacidade de pressão, o risco de vazamento, a aceitação de inspeção e o tempo de manutenção (especialmente em sistemas codificados pela ASME).

- Conexões para tubos são tipicamente selecionadas para tubulação de processo e linhas de utilidades onde o dimensionamento NPS/Schedule e o projeto pressão-temperatura baseado em código governam.

- Conectores de tubo são tipicamente selecionadas para instrumentação, laboratório, médico, controles pneumáticos/hidráulicos e sistemas sanitários onde a tolerância de OD e a vedação repetível importam.

- Se você quiser um atalho prático: decida primeiro o sistema (process piping vs instrumentação/tubulação sanitária), depois defina o dimensionamento e o método de conexão antes da compra.

Acessórios de aço inoxidável: distinga entre “sistemas de tubulação de tamanho nominal” e “sistemas de tubo com OD real”

| Característica | Conexões para tubos de aço inoxidável | Conexões para tubos de aço inoxidável |

| Analogia | 🏭 Trecho de Tubulação de Processo (linha principal da planta/utilitária) | 🧪 Trecho de Tubulação de Instrumentação/Sanitária (tubulação de precisão com OD) |

| Função Principal | Transporte e contenção: água, vapor, óleo, gás, produtos químicos sob projeto baseado em normas | Controle e limpeza: controle preciso de vazão, amostragem, transferência higiênica, roteamento compacto |

| Foco em Dimensões | Foco em NPS + Schedule (diâmetro externo padronizado + espessura de parede por schedule; nomenclatura “nominal”) | Foco em Diâmetro Externo Real + Espessura de Parede (diâmetro externo medido com tolerância mais apertada) |

| Métrica-Chave | Diâmetro Nominal do Tubo (NPS) e Schedule (por exemplo, 1″ Sch40) | Diâmetro Externo Exato (OD) e Espessura da Parede (por exemplo, 6 mm × 1 mm, ou 1/4″ × 0.035″) |

| Método de Conexão | Rosqueado / Socket-weld / Butt-weld / Flangeado (juntas frequentemente permanentes; sensíveis à inspeção) | Compressão / Flare / Face-seal / Grampo higiênico (juntas reparáveis; montagem repetível) |

| Tolerância / Precisão | Precisão geral para linhas de transferência; o schedule governa a espessura da parede; OD padronizado por tabelas de tubos (ASME B36.10/19) | Maior controle de OD (padrões de instrumentação/grau alimentício como ASTM A269); a vedação depende da redondeza e acabamento do tubo |

| Aplicações Comuns | Tubulação de processo, serviços prediais, água de incêndio, vapor, transferência química, conexões de equipamentos | Linhas de impulso de instrumentação, painéis analisadores, laboratório/médico, alimentício/farmacêutico, pneumática/hidráulica |

Visão Geral das Principais Diferenças

Propósito e Aplicação

A diferença entre conexões para tubos e conexões para tubulação não é apenas “forma”, mas a base de projeto: sistemas de tubulação regidos por normas versus sistemas de tubulação controlados por diâmetro externo.

Se o seu sistema é uma linha de processo (vapor, água, óleo, gás, produtos químicos), você normalmente projeta em torno de NPS/Schedule e do código de tubulação aplicável. Na prática, isso significa que a família de conexões que você vê com mais frequência se alinha com os padrões dimensionais comuns da ASME (por exemplo, conexões para solda de topo fabricadas em fábrica são comumente referenciadas sob ASME B16.9; conexões forjadas roscadas/para socket weld sob ASME B16.11). Isso importa porque inspetores e equipes de manutenção verificarão a compatibilidade dimensional, preparação para solda e marcação—não alegações de marketing.

Se seu sistema é de instrumentação ou tubulação sanitária, a “linguagem” do sistema muda: você seleciona a tubulação por diâmetro externo real e espessura de parede, e você seleciona conexões que podem vedar de forma confiável nesse diâmetro externo com torque de montagem repetível e condição de superfície. É por isso que as conexões para tubulação dominam em casas de analisadores, sistemas de amostragem, laboratórios, equipamentos médicos e skids de processo higiênicos.

Exemplo de campo #1 (incompatibilidade que causa retrabalho): Uma equipe de manutenção pede conexões de compressão para tubulação de “1/2 polegada” para o que eles acreditam ser uma “linha de 1/2 polegada”. Na chegada, eles descobrem que a linha é na verdade Tubo de 1/2″ NPS (OD cerca de 0,84″), não tubo de 1/2″ OD. A porca de compressão fisicamente não caberá. A solução não é forçá-la—é converter com um adaptador tubo-tubo ou reespecificar o conjunto de conexões roscadas NPS correto para essa linha.

Você encontrará essas conexões em diversos setores. Os padrões de uso comuns são assim:

- As indústrias de petróleo & gás e químicas dependem fortemente de conexões para tubulações para pressões mais altas e regimes de inspeção conforme normas.

- As plantas farmacêuticas/alimentícias frequentemente usam conjuntos de tubulação sanitária onde a limpeza e o acabamento superficial são críticos.

- O tratamento de água e as concessionárias costeiras exigem maior resistência à corrosão (cloretos), frequentemente levando a seleção de material além do 304 básico.

Ao escolher, trate como uma decisão de engenharia: defina pressão/temperatura, meio (cloretos, ácidos, solventes), requisito de limpeza, e se a junta deve ser serviçável ou permanente.

Forma e Projeto

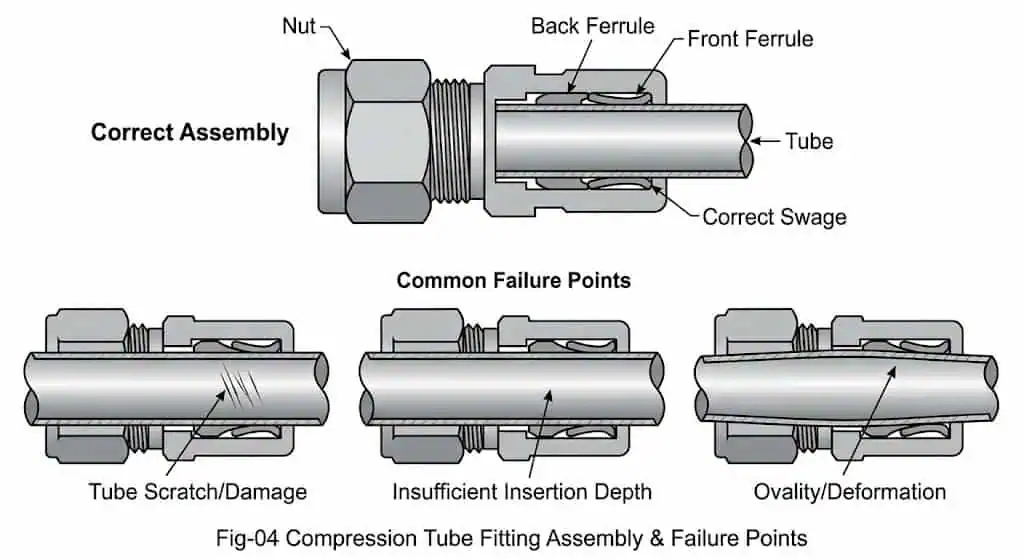

As conexões para tubos e conexões para tubulação diferem na seção da parede, preparação da extremidade e mecanismo de vedação — e isso altera os modos de falha.

Conexões para tubos geralmente se apresentam como componentes de seção mais espessa com tipos de extremidade que toleram soldagem e carregamento mecânico mais elevado. As conexões comuns incluem roscadas (frequentemente NPT), solda de soquete, solda de topo e juntas flangeadas. A vedação é tratada por interferência de rosca + selante, ou pela integridade da solda, ou pela compressão da flange com gaxeta.

Conectores de tubo são construídas em torno do diâmetro externo controlado do tubo. A qualidade da junta depende fortemente do corte quadrado do tubo, redondeza, condição da superfície e montagem correta. No campo, vazamentos em conexões para tubos são mais frequentemente rastreados até ovalização do tubo, arranhões, desbarbamento inadequado ou número incorreto de voltas de montagemadequado—não “aço inoxidável ruim”. (Veja nosso Procedimento Operacional Padrão para Conexões de Tubos para etapas detalhadas de instalação).

Exemplo de campo #2 (causa raiz típica de vazamento em conexões para tubos): Um técnico corta o tubo com um cortador de disco desgastado, deixando uma rebarba elevada e uma extremidade ligeiramente fora de esquadro. A conexão é montada, mas um pequeno vazamento aparece durante o teste pneumático. Recortar em esquadro, remover rebarbas e garantir a profundidade de inserção correta normalmente resolve o problema sem substituir toda a conexão.

Comparação rápida:

| Característica | Acessórios para tubos | Acessórios para tubos |

|---|---|---|

| Espessura da Parede | Seção tipicamente mais espessa | Seção frequentemente mais fina, diâmetro externo controlado |

| Preparação da Extremidade | Roscas / chanfros de solda / extremidades de soquete / faces de flange | Geometrias de compressão/flare/selo de face |

| Princípio de vedação | Interferência de rosca, integridade da solda ou compressão da junta | Mordida/selo do férulo, assento do flare, selo de face ou junta de grampo |

| Melhor Ajuste | Tubulação de processo/utilidade de alta pressão | Instrumentação, sanitária, roteamento de precisão |

Combine o projeto do acessório com a forma como o sistema será instalado, inspecionado e mantido. Um acessório “forte” escolhido com base de dimensionamento errada ainda é o acessório errado.

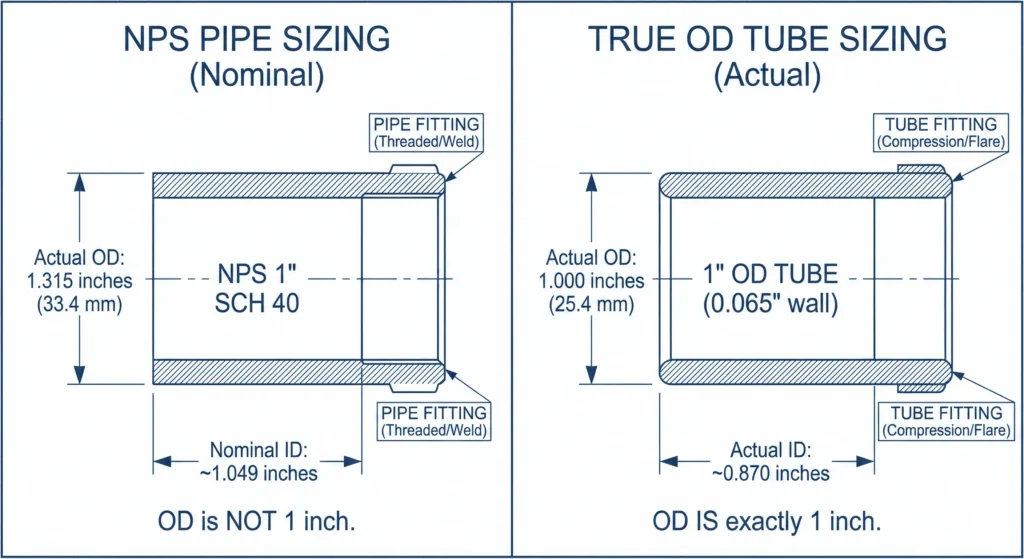

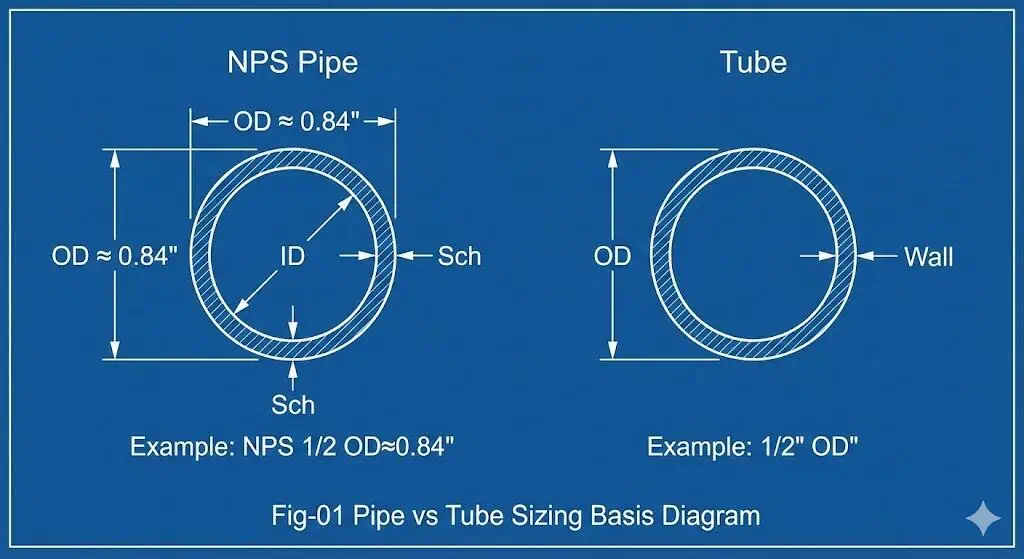

Dimensionamento de Tubo vs Tubulação: Por que NPS não é OD

Dimensionamento de Tubos (Tubo Inoxidável)

Os acessórios de tubo inoxidável são dimensionados por NPS e Schedule—portanto, o nome não é igual ao OD ou ID medido. Este é o ponto que causa a maioria dos erros de compra.

Para tubulação inoxidável e de processo, o OD do tubo é padronizado por tabelas NPS (comumente referenciadas por padrões dimensionais de tubos ASME). Por exemplo, NPS 4 tem um OD de 4,5 polegadas (114,3 mm), não 4,0 polegadas. A espessura da parede então muda por schedule (Sch 10/40/80/etc), o que impacta a capacidade de pressão e a seleção do procedimento de soldagem.

Verificação prática (método de chão de fábrica): Se a linha for chamada de “tubo de 4 polegadas”, use paquímetro no OD. Se ler cerca de 4,5“, você está no território de tubo NPS e deve pedir por NPS/Esquema—não por ”tubo de 4 polegadas OD".”

- Confirme se o sistema é tubo NPS ou tubo de DE verdadeiro antes de pedir qualquer coisa.

- Confirme o tipo de extremidade: NPT vs BSP, solda de soquete vs solda de topo, tipo de flange se aplicável.

- Confirme o schedule ou requisito de parede com base no projeto de pressão/temperatura.

- Verifique os padrões aplicáveis para a família de conexões (exemplos de referências comumente usadas na indústria: ASME B16.9 / ASME B16.11).

Referências internas úteis (se você estiver comparando estilos de conexão na prática): consulte o guia Sunhy sobre BSP vs roscas NPT e a visão geral de acoplamentos rosqueados em aço inoxidável.

Dimensionamento de Tubos (Conexões para Tubos de Aço Inoxidável)

As conexões para tubos são dimensionadas pelo diâmetro externo real e pela espessura da parede, porque a vedação depende do diâmetro externo do tubo estar correto e consistente.

Para tubos, o diâmetro externo é a “dimensão primária” e a espessura da parede é especificada diretamente (polegada/mm) ou às vezes expressa usando sistemas de bitola como BWG em certos mercados. A lição de engenharia é simples: se a conexão diz 1/4" OD, o tubo deve realmente ter 1/4" OD, não “aproximadamente próximo”.”

| Tipo de Medição | Descrição |

|---|---|

| Diâmetro Externo (DE) | O diâmetro externo real usado para selecionar a conexão (crítico para a vedação). |

| diâmetro interno (ID) | Calculado a partir do OD menos 2×espessura da parede; afeta o fluxo, mas não a seleção de conexões na maioria dos sistemas de tubulação. |

| Espessura da Parede (WT) | Determina a capacidade de pressão, rigidez e resistência à vibração. |

| Especificações Comuns de Tubulação | Tubulação para serviço geral frequentemente referencia ASTM A269; tubulação de grau alimentício frequentemente referencia ASTM A270. |

Exemplo de campo #3 (por que o controle de OD é importante): Em um gabinete de analisador, um OD de tubulação ligeiramente abaixo do especificado (fora da tolerância) pode montar “apertado”, mas ainda falhar em um teste de vazamento de hélio. É por isso que a especificação da tubulação + certificação da fábrica + tolerância de OD importam mais em instrumentação do que em linhas de tubulação de utilidades.

Por que o Dimensionamento Importa

Dimensionamento preciso evita vazamentos, retrabalho forçado e juntas inseguras sob pressão. Misturar dimensionamento de tubo e tubulação é uma causa frequente de atrasos na comissionamento.

- Os acessórios para tubos usam NPS + schedule; o “tamanho nominal” é nominal.

- Os acessórios para tubos de precisão usam OD real + parede; o tamanho nominal é literal.

- Um tubo de 4″ não tem 4″ de diâmetro externo, mas um tubo de 4″ de diâmetro externo realmente tem 4″ de diâmetro externo.

- Para sistemas roscados, especificar o padrão de rosca (NPT/BSP) é inegociável para controle de vazamento.

Dica: Antes de fazer o pedido, escreva o tamanho em um “formato de duas partes”. Exemplo: “NPS 1/2 Sch40, NPT” (tubo) ou “1/2″ DE × 0.065″ parede” (tubo). Se você não conseguir escrever dessa forma, a especificação não está completa.

Formatos e Dimensões

Formatos de Conexões para Tubos

As conexões para tubos em aço inoxidável estão disponíveis em uma ampla variedade de formatos. Na prática, cada formato existe para resolver um problema de roteamento ou conexão de equipamentos, mantendo-se dentro das restrições de código e manutenção.

- Conexões de cotovelo: mudam a direção (90°, 45°, 180°). Para tubulações de processo, o raio do cotovelo e a espessura da parede são importantes para a queda de pressão e controle da erosão.

- Conexões de T: conexões de derivação; o reforço da derivação pode se tornar uma consideração de projeto em linhas com maior tensão.

- Conexões redutoras: transição entre dimensões; especifique concêntrica versus excêntrica com base nas necessidades de drenagem/ventilação.

- Conexões de acoplamento: conexão reta; acoplamentos roscados exigem controle do padrão de rosca (NPT/BSP) e prática de vedação.

- Acoplamentos de união: facilidade de manutenção onde a desmontagem é necessária sem corte.

- Acoplamentos flangeados: conexões de equipamentos onde juntas com gaxeta são necessárias; o tipo de face (RF/FF/RTJ) e o grau do parafuso controlam o risco de vazamento.

- Tampas e plugues: terminação cega; seja explícito se a extremidade é roscada, soquete ou tampão de solda.

Se você comprar apenas pelo nome do catálogo, perderá detalhes críticos. Um redutor não é “um redutor” até que você especifique extremidades + schedule + padrão + grau do material. Veja exemplos internos da Sunhy como redutores de aço inoxidável e como o estilo do acessório muda com a escolha da rosca (BSP vs NPT).

Formas de Conexões para Tubos

As conexões para tubos também vêm em formas familiares, mas o foco da engenharia é a confiabilidade da vedação em tubulação com OD controlado e montagem repetível.

- Cotovelos e tês: roteamento compacto em painéis e skids; suporte à vibração e espaçamento de grampos para tubos tornam-se importantes.

- Acoplamentos e uniões: permitem desmontagem para manutenção; confirme se as ferrulhas são reutilizáveis conforme o projeto da conexão.

- Adaptadores: comuns ao conectar tubulação a portas NPT em instrumentos ou válvulas; especifique explicitamente o padrão de rosca da porta.

- Tampas e plugues: usados durante a limpeza/comissionamento; garanta compatibilidade com o meio de limpeza e os requisitos de teste de pressão.

Exemplo de campo #4 (erro de seleção de adaptador): Um adaptador de tubo para rosca macho é selecionado como “1/4″” sem confirmar se a porta do instrumento é NPT vs BSP. A montagem “parece apertada”, mas vaza na pressão de teste. A correção correta é uma correspondência de padrão de rosca—não fita extra. Use calibradores de rosca ou confirme com a folha de dados do instrumento.

Variações de Tamanho

O controle de tamanho afeta compatibilidade, capacidade de pressão e aceitação de inspeção. Preste atenção a:

| Tipo de Dimensão | Importância no Projeto do Sistema |

|---|---|

| Diâmetro Externo (DE) | Crítico para vedação de tubos; padronizado para tubulação por tabelas NPS. |

| diâmetro interno (ID) | Afeta velocidade, queda de pressão e eficácia de limpeza/lavagem. |

| Espessura da Parede | Impacta diretamente a capacidade de pressão e a seleção do procedimento de soldagem. |

A medição precisa requer ferramentas adequadas: paquímetros para DE, calibradores de parede para espessura e calibradores de rosca para verificação de porta. “Estimativas com régua” são um infrator recorrente em pedidos errados.

O NPS (Nominal Pipe Size) existe para padronizar a série de diâmetro externo (OD) de tubulações, enquanto o schedule varia a espessura da parede. Os sistemas de tubos normalmente padronizam o OD e variam a espessura da parede diretamente.

Processos de Fabricação

Produção de Conexões para Tubos

As conexões para tubos de aço inoxidável são tipicamente produzidas por forjamento/conformação mais usinagem, seguida de tratamento térmico e condicionamento de superfície. O desempenho real é determinado pelo fluxo de grãos (para peças forjadas), consistência da espessura da parede e controle de qualidade (END, verificações dimensionais, marcação/rastreabilidade).

| Etapa | Descrição |

|---|---|

| 1 | Matéria-Prima: selecionar tarugo/estoque para forjamento ou seções de tubo conforme especificação e lote térmico. |

| 2 | Aquecimento: levar o material à temperatura de forjamento/conformação sob condições controladas. |

| 3 | Conformação/Forjamento: forjamento a quente, recalque ou conformação para criar cotovelos/tês/reduções/tampas. |

| 4 | Corte e Pré-Usinagem: remover rebarbas; estabelecer superfícies de referência. |

| 5 | Tratamento Térmico: recozimento de solução conforme necessário para restaurar a resistência à corrosão após a conformação. |

| 6 | Decapagem/Passivação: remover carepa e melhorar a condição superficial para resistência à corrosão. |

| 7 | Usinagem: usinagem CNC de extremidades, chanfros, roscas e superfícies de vedação. |

| 8 | Preparação de Extremidades: ângulo de chanfro, face de apoio, face de raiz conforme método de soldagem; verificação de rosca com calibrador se roscada. |

| 9 | END/Inspeção: verificações dimensionais; visual; e END quando especificado (PT/UT/RT conforme aplicável). |

| 10 | Marcação: grau, número de corrida, tamanho, schedule, norma (rastreabilidade para QA). |

| 11 | Limpeza/Embalagem: proteger superfícies de extremidade e roscas; tamponar extremidades para evitar contaminação. |

| 12 | Liberação Final: revisão de QC, documentação MTC/COC, liberação para embarque. |

Para projetos com requisitos de inspeção, você deve solicitar documentação como rastreabilidade do número de corrida e relatórios de ensaio de material, especialmente para serviços críticos de segurança.

Produção de Conexões para Tubos

As conexões para tubos geralmente são mais orientadas por usinagem e tolerâncias do que as conexões para tubos, porque a vedação depende da geometria controlada na interface férula/assento. Isso geralmente significa inspeção dimensional mais rigorosa e controle das condições da superfície.

- As conexões para tubos frequentemente exigem verificações de tolerância mais estritas em furos, ângulos de cone, geometria de ferrules e acabamento da rosca.

- O controle do acabamento superficial é mais importante quando as conexões são usadas em serviço sanitário/de alta pureza.

- O custo de produção geralmente é maior devido ao tempo de usinagem e intensidade da inspeção.

| Aspecto | Acessórios para tubos | Acessórios para tubos |

|---|---|---|

| Foco em Tolerância | Alto (geometria de vedação e repetibilidade) | Moderado (ajuste e preparação de extremidades, schedule, soldabilidade) |

| Sensibilidade ao Acabamento Superficial | Maior (especialmente higiênico/alta pureza) | Depende do serviço; frequentemente menos crítico do que requisitos de solda/extremidades |

| Capacidade de manutenção | Frequentemente projetados para desmontagem e manutenção | Frequentemente juntas permanentes (soldadas) ou manutenção com juntas (flanges) |

| Base de medição | OD real e parede | NPS e schedule |

Essas diferenças são a razão pela qual sistemas de tubulação podem passar em testes de vazamento muito rigorosos quando construídos corretamente, mas também podem se tornar propensos a vazamentos quando a preparação da tubulação é inadequada.

Sem costura vs. Soldado

Você escolhe entre componentes sem costura e soldados com base na pressão, fadiga/vibração, risco de corrosão nas costuras e requisitos de inspeção.

Em termos gerais, “sem costura” remove uma descontinuidade potencial, o que pode ser benéfico em serviços cíclicos mais elevados ou onde a corrosão nas regiões da costura é uma preocupação. “Soldado” frequentemente oferece maior disponibilidade e vantagens de custo, mas você deve avaliar a qualidade da solda, requisitos de END e meio de serviço.

| Característica | Sem costura (orientação geral) | Soldado (orientação geral) |

|---|---|---|

| Preocupação com corrosão | Menor preocupação relacionada à costura | Deve controlar a qualidade da solda e a condição da superfície |

| Custo | Frequentemente maior | Frequentemente menor |

| Disponibilidade | Pode ser mais limitado em alguns tamanhos | Frequentemente faixa mais ampla |

| Melhor Ajuste | Maior criticidade ou serviço sensível a fadiga/vibração | Serviço geral onde a especificação permite |

Dica: Para sistemas críticos, defina os requisitos de aceitação primeiro (END, documentação, PMI, teste hidrostático/teste de vazamento). “Sem costura” por si só não é uma garantia se a prática de instalação for inadequada.

Usos e adequação do material

Materiais para conexões de tubulação

Selecione materiais para conexões de tubulação com base no risco de corrosão, temperatura e método de fabricação—não apenas na popularidade do grau. Para muitos ambientes gerais, 304/304L funciona. Para ambientes contendo cloretos ou meios mais agressivos, 316/316L é comumente selecionado, e graus duplex podem ser considerados quando a trinca por corrosão sob tensão por cloretos ou risco de corrosão por pites se torna um fator de projeto.

| Grau | Propriedades (práticas) | Ajuste comum |

|---|---|---|

| 304 | Resistência geral à corrosão, boa conformabilidade | Utilidades, processo geral em meios brandos |

| 304L | Menor teor de carbono ajuda a reduzir o risco de sensitização por soldagem | Conjuntos soldados onde o desempenho à corrosão após a soldagem é importante |

| 316 / 316L | Melhor resistência em serviço com cloretos versus série 304 (dependendo da condição) | Plantas costeiras, água salobra, ambientes químicos |

Ao especificar conexões para tubulação de processo, também é comum referenciar especificações de produto por família: por exemplo, conexões de aço inoxidável para solda de topo sob ASTM A403, tubo de aço inoxidável sob ASTM A312, dependendo do escopo e requisitos do projeto.

Onde conexões flangeadas fazem parte do sistema de tubulação, você pode verificar os fundamentos de seleção de flanges usando o guia interno da Sunhy sobre tipos de flanges ANSI (útil para compreender tipos de face e expectativas típicas de serviço).

Materiais de Conexões para Tubos

Os materiais das conexões para tubos devem corresponder tanto ao ambiente de corrosão quanto às expectativas de vedação. Em ambientes de alta corrosão, podem ser considerados aços inoxidáveis de liga superior e ligas de níquel, mas a escolha correta depende do meio exato, temperatura e produtos químicos de limpeza.

| Grau / Liga de Aço Inoxidável | Racional Típico |

|---|---|

| Duplex 2507 | Frequentemente considerado onde é necessária alta resistência a cloretos (dependente do serviço) |

| Liga 825 | Considerada em certos meios corrosivos onde existem preocupações com SCC/corrosão por pites (especificação-dependente) |

| Liga 625 | Considerado para condições severas de corrosão; a seleção deve ser verificada quanto ao meio |

Para aplicações sanitárias ou de alta pureza, a seleção do material vai junto com o acabamento superficial, limpeza e documentação. Muitos sistemas higiênicos focam em metas de acabamento superficial e requisitos de limpeza, em vez de apenas “grau”.”

Adequação Ambiental

O aço inoxidável tem bom desempenho em infraestrutura de longa vida quando especificado e instalado corretamente. É reciclável e pode reduzir a frequência de substituição—no entanto, falhas por corrosão ainda ocorrem se a exposição a cloretos, condições de fresta ou práticas de instalação incorretas forem ignoradas.

- A durabilidade ajuda a reduzir a manutenção do ciclo de vida quando o grau e acabamento corretos são selecionados.

- A reciclabilidade apoia metas de sustentabilidade.

- A prática de instalação (controle de frestas, passivação adequada, seleção correta de gaxetas) frequentemente determina a vida útil real em serviço.

Nota: Em ambientes contendo cloretos, frestas (sob terminais, gaxetas, depósitos) podem se tornar o verdadeiro gatilho de corrosão. Bom projeto + boa prática de montagem geralmente são mais importantes do que “atualizar o grau” cegamente.

Aplicações de Tubos e Tubulações de Aço Inoxidável

Usos Industriais

As conexões de tubulação em aço inoxidável dominam os sistemas industriais onde pressão, conformidade com normas e conexões robustas orientam o projeto.

- Processamento químico: resistência à corrosão + capacidade de temperatura são importantes.

- Óleo e gás: contenção de pressão e práticas de inspeção são importantes.

- Tratamento de água: exposição a cloretos frequentemente orienta a seleção de grau e controle de corrosão por fresta.

- Geração de energia: sistemas de vapor e condensado exigem juntas robustas e manutenção previsível.

Nesses sistemas, a seleção de conexões é tipicamente integrada com procedimentos de soldagem, requisitos de END e documentação (MTC/rastreabilidade).

Usos de Precisão e Laboratório

Conexões para tubos são comumente usadas onde limpeza, roteamento compacto e juntas estanques repetíveis são necessários.

- Casas de analisadores, painéis de amostragem e sistemas de automação de laboratório.

- Médico/laboratorial: agulhas, capilares, linhas de dosagem e amostragem (orientadas por especificação).

- Skids de alta pureza ou higiênicos, onde a limpeza e o acabamento superficial fazem parte dos critérios de aceitação.

Nesses ambientes, a preparação e a disciplina de montagem da tubulação (corte, desbarbamento, profundidade de inserção, número de voltas de montagem e regras de remontagem) frequentemente determinam a aprovação/reprovação mais do que a classificação do material.

Escolhendo a Conexão Correta

Selecionar o conector correto significa verificar as condições de serviço, os padrões de interface e os requisitos de teste antes da compra. A tabela abaixo resume as verificações de engenharia mais importantes:

| Critérios | Descrição |

|---|---|

| Estanqueidade | Definir o método de teste: hidroteste, pneumático, teste com sabão ou teste de vazamento com hélio para serviço crítico. |

| Classificação de temperatura | Confirmar a base de projeto pressão-temperatura e a compatibilidade da junta/assento. |

| Classificações de pressão | Use código/base de projeto—não confie em “sensação de catálogo”.” |

| Compatibilidade de materiais | Confirme meio, cloretos, produtos químicos de limpeza e considerações galvânicas. |

| Conformidade com normas | Confirme requisitos dimensionais/de especificação (padrão de rosca, padrão da família de conexões, especificação do material). |

Dica: Se seu sistema faz interface entre portas de equipamentos de tubulação (NPT/BSP) e linhas de tubulação, planeje adaptadores deliberadamente. A maioria dos vazamentos em campo vem de “tipo de rosca assumido” em vez de peças defeituosas.

Dicas de Seleção de Conexões para Tubos de Aço Inoxidável

Fatores-Chave a Considerar

Conexões para tubos têm sucesso quando o sistema é especificado como um conjunto completo: especificação do tubo + especificação da conexão + método de montagem. Use esta lista de verificação de engenharia:

- Avalie as condições operacionais:

Defina pressão máxima, temperatura, vibração, ciclo de trabalho e meio. Se o sistema estiver sujeito a vibração, adicione grampos de tubo e considere tubos com parede mais espessa. - Escolha o tipo de conexão com base no serviço:

Compressão para instrumentação geral; soldada/face-seal para maior pureza ou quando o comportamento de remontagem deve ser controlado; clamp higiênico para transferência sanitária onde a limpeza é necessária. - Trave a especificação da tubulação:

Diâmetro externo, espessura da parede, grau do material e norma da tubulação. Certifique-se de que o tubo seja compatível com o projeto da conexão (considerações de dureza/acabamento/redondeza). - Defina o método de instalação e teste:

Estabeleça regras de montagem (número de voltas de aperto, se as férulas são reutilizáveis) e defina critérios de aceitação para teste de vazamento.

Dica: Uma conexão de tubulação “boa” em um preparo de tubo ruim ainda é um risco de vazamento. Padronize como o tubo é cortado, desbarbado e limpo—então sua taxa de aprovação melhora imediatamente.

Erros Comuns a Evitar

A maioria dos problemas com conexões de tubulação remonta ao preparo e controle da interface. Estes são erros comuns e correções comprovadas em campo:

| Erros Comuns | Soluções |

|---|---|

| Não limpar as extremidades do tubo / deixar óleo de corte ou resíduos | Limpe e seque a tubulação; evite a incorporação de partículas nas superfícies de vedação. |

| Corte de tubulação inadequado (inclinado) / rebarbas não removidas | Corte em ângulo reto, remova rebarbas no ID/OD, garanta a profundidade total de inserção antes do aperto. |

| Uso do padrão de rosca incorreto em adaptadores (NPT vs BSP) | Verifique com calibres ou folhas de dados; não “force” o encaixe das roscas. |

| Aperto excessivo / aperto insuficiente de porcas de compressão | Siga as orientações de montagem do fabricante (voltas além do aperto manual), depois verifique com teste de vazamento. |

| Distorção durante a soldagem próxima a conexões | Controle a entrada de calor, use fixação adequada e considere 304L/316L onde a sensibilização por soldagem é uma preocupação. |

Você deve tratar o trabalho com conexões de tubulação como uma montagem de precisão. Ferramentas adequadas e método consistente geralmente importam mais do que “trocar de marca”.”

Observação: Se você observar vazamentos repetidos na mesma linha, pare de substituir peças cegamente. Inspecione primeiro a ovalidade do tubo, arranhões, marcas de testemunho de profundidade de inserção e compatibilidade de rosca — depois decida se as peças realmente precisam ser substituídas.

Como Comprar o Acessório de Aço Inoxidável Correto?

Passo 1: Confirmar a Função Primária do Sistema

Comece definindo se você está construindo tubulação de processo ou um sistema de tubulação controlado por diâmetro externo.

Você deve saber se o sistema é orientado por pressão/código, por sanitização/facilidade de limpeza ou por manutenção (desmontagem frequente). Essa única decisão geralmente determina acessórios para tubos versus acessórios para tubulação.

Passo 2: Exigir Dimensões Claras e Inambíguas

Escreva a especificação de tamanho de uma forma que não possa ser mal interpretada.

Use desenhos sempre que possível e inclua os tipos de extremidade. Exemplos:

- Exemplo para tubo: “NPS 1/2, Sch 40, NPT fêmea” (ou solda de soquete / solda de topo conforme necessário)

- Exemplo de tubo: “1/2″ DE × 0.065″ parede, união de compressão”

Para interfaces rosqueadas, consulte o padrão de rosca (por exemplo, NPT comumente se refere a ASME B1.20.1 (na documentação da indústria). Quando os compradores pulam este item, os instaladores acabam “fazendo caber”, e é aí que os vazamentos começam.

Etapa 3: Verifique o Método de Conexão e a Pressão Nominal

Verifique o tipo de conexão e a pressão nominal em relação à sua base de projeto—não uma declaração genérica de catálogo.

Use este processo:

- Leia a folha de dados do fabricante para limites de pressão-temperatura e regras de montagem.

- Confirme a especificação do material e a especificação da família de conexões (padrões de material e dimensionais).

- Defina como você testará e aceitará a junta (hidrostático, pneumático, hélio conforme exigido).

Dica: A verificação adequada previne vazamentos e evita retrabalho na comissionamento, quando a pressão do cronograma é maior.

Etapa 4: Confirmar a classe do material e a certificação

Solicite a classe do material e a documentação apropriada ao risco do seu projeto.

Esta tabela mostra por que essas verificações são importantes:

| Aspecto | Explicação |

|---|---|

| Garantia de Qualidade | A documentação do material confirma que a composição/propriedades mecânicas correspondem à norma especificada. |

| Conformidade Regulatória | Muitas indústrias exigem material certificável e rastreabilidade para segurança e auditorias. |

| Rastreabilidade | A rastreabilidade apoia a investigação de falhas e evita a instalação de materiais mistos em serviço crítico. |

Etapa 5: Entre em contato com os especialistas da Sunhy para compra e consultoria

Se o seu projeto inclui interfaces mistas (portas de tubulação + linhas de tubulação) ou mídia crítica à corrosão, vale a pena revisar a especificação antes da compra em grande volume.

Forneça sua lista de linhas (pressão/temperatura/mídia), mapa de conexões (NPT/BSP, tipos de solda) e qualquer documentação necessária (MTC/PMI/NDE). Isso geralmente é mais rápido e barato do que solucionar vazamentos após a instalação.

Escolher o acessório de aço inoxidável correto ajuda seu sistema a funcionar com segurança, eficiência e menos chamadas de serviço.

| Benefício | Como os Acessórios de Aço Inoxidável Ajudam |

|---|---|

| Resistência à corrosão | Reduz vazamentos e frequência de substituição quando a classe/acabamento corresponde ao ambiente |

| Estabilidade de Temperatura | Suporta uma faixa mais ampla de condições operacionais quando especificado corretamente |

- Os acessórios de aço inoxidável podem reduzir a manutenção quando a classe correta e o tipo de junta são selecionados.

- A durabilidade pode compensar o custo inicial mais alto, especialmente em serviço corrosivo.

- Documentação e rastreabilidade reduzem o risco do projeto em sistemas críticos de segurança.

- Para necessidades complexas ou personalizadas, faça a verificação da interface e das normas antes de encomendar.

PERGUNTAS FREQUENTES

Posso rosquear uma conexão de tubo diretamente em uma conexão de tubulação?

Somente se você usar um “Adaptador de Tubo para Tubulação” específico. Você não pode misturar as conexões diretamente. As conexões de tubo normalmente usam roscas cônicas (NPT/BSP) para vedar, enquanto as conexões de tubulação usam anéis de compressão para agarrar o diâmetro externo da tubulação. Para conectá-las, você deve usar um adaptador que tenha uma rosca de um lado (para combinar com o tubo) e um toco de tubulação de compressão ou porta do outro lado. Nunca force uma rosca de tubo em uma porca de compressão.

Posso usar conexões para tubos em sistemas industriais de alta pressão?

Às vezes—mas apenas se o tipo de conexão, espessura da tubulação, controle de vibração e método de teste forem especificados para esse regime de pressão. Muitas plantas industriais usam conexões para tubos com sucesso em linhas de instrumentação e impulsão, enquanto as linhas principais de processo permanecem com conexões para tubos devido à prática de normas e robustez. Se o serviço envolve alta vibração, alta temperatura ou é crítico para segurança, conexões soldadas ou flangeadas são frequentemente preferidas.

Regra geral: Use conexões para tubos onde são necessárias tubulações com controle de OD e juntas reparáveis (instrumentação/amostragem). Use conexões para tubos onde predominam tubulações normatizadas e juntas robustas permanentes.

Quais certificações ou normas devo procurar ao comprar conexões de aço inoxidável?

Procure normas em três camadas: especificação de material, especificação dimensional/família de conexão e especificação de conexão. Exemplos comumente referenciados na indústria incluem especificações de materiais como ASTM A312 (tubo), ASTM A269/ASTM A270 (tubulação), ASTM A403 (conexões para solda de topo), e padrões de conexão como referências de rosca NPT sob ASME B1.20.1—quando aplicável ao seu sistema.

- Eles ajudam a garantir compatibilidade dimensional e desempenho previsível.

- Eles atendem aos requisitos de aceitação de inspeção e documentação.

- Eles reduzem o risco de peças misturadas e incompatíveis no local.

Como posso saber se minha “linha de 1/2 polegada” é tubo ou tubulação antes de encomendar conexões?

Meça o diâmetro externo com paquímetro e confirme o tipo de rosca/terminal. Se o diâmetro externo for cerca de 0,84", é tipicamente o diâmetro externo de tubo NPS 1/2". Se o diâmetro externo for exatamente 0,50", é o diâmetro externo de tubulação 1/2". Em seguida, confirme se a conexão é rosqueada (NPT/BSP) ou soldada/de compressão.

Por que as conexões tubulares vazam após a remontagem?

A maioria dos vazamentos na remontagem vem de alterações na superfície do tubo ou procedimento incorreto de montagem. Arranhões, ovalização do tubo, profundidade de inserção insuficiente ou mistura de ferrules podem causar pequenos vazamentos. Padronize seu processo de corte/desbarbamento e siga as voltas de montagem especificadas para o conexão.