A prevenção proativa é a maneira mais confiável de evitar HISC em flanges subaquáticos—porque, uma vez que as trincas se iniciam, o crescimento pode ser rápido e difícil de parar. Na prática, a prevenção se resume a três alavancas controláveis:

(1) seleção de duplex/super duplex materiais e formas de produto com qualidade de microestrutura verificada,

(2) prevenção de geração excessiva de hidrogênio da proteção catódica (CP), e

(3) manutenção da tensão/deformação local abaixo de limites conservadores em pontos críticos conhecidos (transições de cubo, furos, pés de solda e raízes de rosca/elementos de fixação). A orientação da indústria para componentes subaquáticos de aço inoxidável duplex expostos à CP é formalizada na DNV-RP-F112, enquanto a filosofia de projeto e operação da CP é coberta pela DNV-RP-B401.

DNV-RP-F112 (visão geral oficial) e DNV-RP-B401 (visão geral oficial) são bons pontos de partida para equipes de engenharia alinhando projeto, fabricação e operações. Para integridade de conexões, testes de qualificação de vedação e conscientização sobre modos de falha permanecem essenciais, especialmente onde vazamentos se traduzem diretamente em exposição à segurança e tempo de inatividade. Exemplo de teste de desempenho de vedação de conexão em contexto subaquático.

Riscos de HISC em Flanges Subaquáticos

O Que É HISC?

Trincamento Induzido por Hidrogênio sob Tensão (HISC) é um mecanismo de trinca frágil impulsionado pela absorção de hidrogênio atômico combinada com tensão/deformação de tração. Em serviço subaquático, o hidrogênio é comumente gerado em superfícies metálicas recebendo proteção catódica. Se o hidrogênio é absorvido em microestruturas suscetíveis e o componente sofre alta tensão local (ou deformação plástica local), trincas podem iniciar e propagar com aviso limitado. Diferente de problemas de “corrosão geral”, o HISC é frequentemente um problema de geometria e concentração de tensão: uma peça pode parecer intacta externamente enquanto uma trinca cresce de uma zona superficial tensionada para dentro.

Verificação da realidade de engenharia: O HISC não é prevenido apenas por “boa resistência à corrosão”. Aços inoxidáveis duplex e super duplex podem resistir bem à corrosão da água do mar e ainda trincar se (a) a PC impulsiona a evolução de hidrogênio e (b) a tensão/deformação local excede limites conservadores. É por isso que existem diretrizes de projeto baseadas em tensão para componentes subaquáticos duplex sob PC.

Por Que Flanges Subaquáticos São Vulneráveis

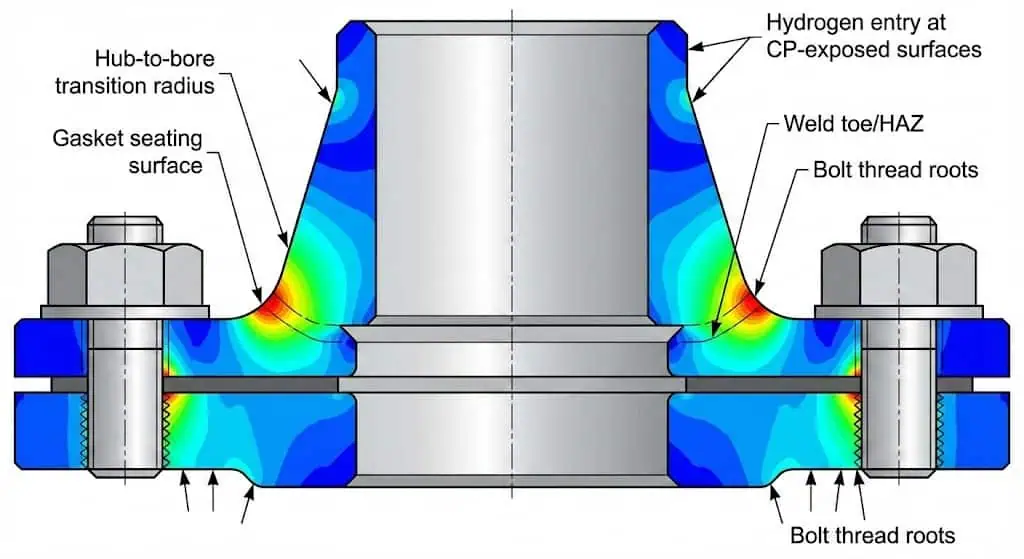

Flanges subaquáticos são vulneráveis porque combinam exposição à PC, geometria complexa e altas tensões de restrição—frequentemente concentradas na transição cubo/furo e nos pés de solda. Vários fatores aumentam a probabilidade de iniciação de HISC:

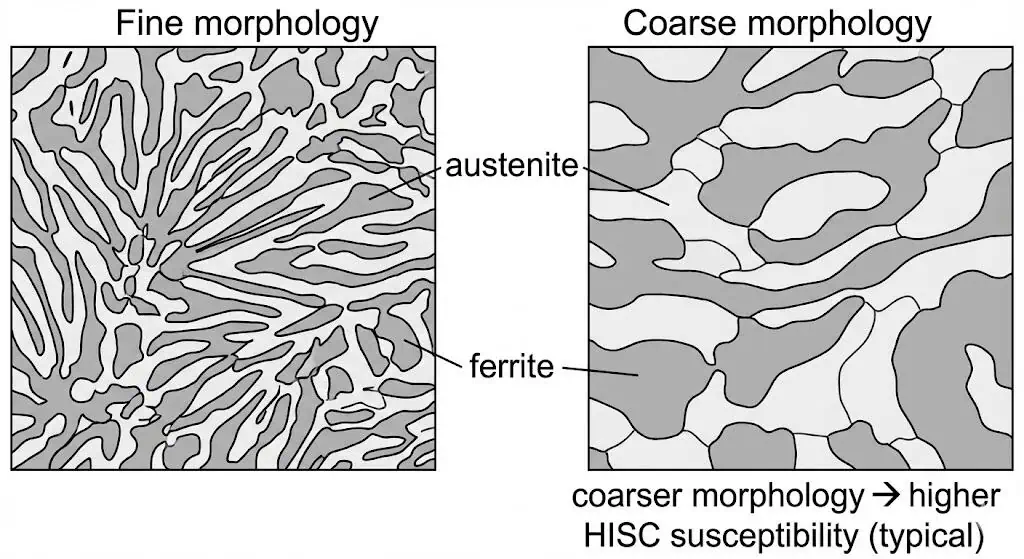

- Os produtos de aço duplex e super duplex utilizados em equipamentos submarinos sofreram falhas por HISC em serviço; a suscetibilidade correlaciona-se fortemente com a microestrutura, particularmente o espaçamento da austenita e a morfologia “grossa vs. fina” em zonas altamente tensionadas. Artigo publicado pelo TWI (HISC em componentes duplex submarinos).

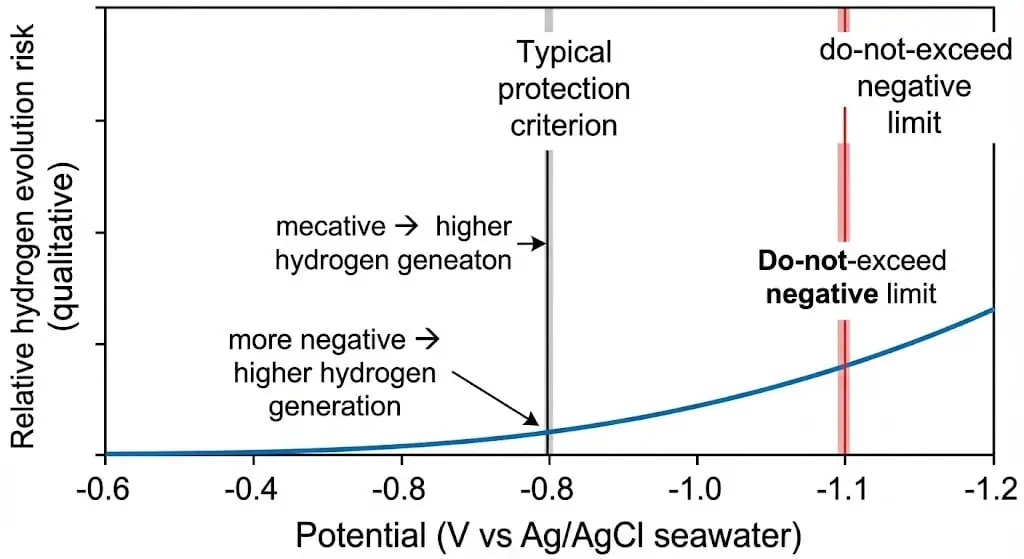

- A proteção catódica pode criar hidrogênio atômico na superfície do metal; potenciais mais negativos geralmente aumentam a evolução de hidrogênio e elevam o risco de fragilização para aços suscetíveis. DNV-RP-B401 (projeto de PC).

- Elementos de fixação e componentes de aço de alta resistência conectados a circuitos de PC podem ser vulneráveis; limites de dureza/resistência e seleção de material são importantes para fixação submarina e características roscadas. Notas de Orientação da ABS (PC de Estruturas Offshore, considerações sobre hidrogênio).

- Revestimentos expostos ou danificados aumentam o acesso ao hidrogênio e podem criar “pontos quentes” de densidade de corrente local que aceleram a absorção de hidrogênio.

- Tensão de tração elevada (pré-carga do parafuso, flexão, gradientes térmicos, desalinhamento na instalação) aumenta a probabilidade de iniciação de trinca, especialmente onde a geometria cria concentração de tensão (SCF).

Flanges submarinos frequentemente operam em condições extremas: alta pressão hidrostática, carregamento cíclico e inspecionabilidade limitada. Quando os revestimentos são comprometidos, as reações de PC geram hidrogênio que pode ser absorvido em superfícies tensionadas. Na prática, os locais de maior risco são onde a geração de hidrogênio e a tensão de tração máxima se sobrepõem—por exemplo, em transições de cubos, furos, pés de solda/ZACs e raízes roscadas em elementos de fixação.

Exemplo de engenharia (padrão de falha observado na prática): Um cubo forjado ou flange de pescoço de solda de alta pressão pode desenvolver uma trinca iniciadora em um canto de alto fator de concentração de tensão (FCT) ou imperfeição superficial. Se a iniciação ocorrer sob exposição a proteção catódica (PC), o crescimento da trinca pode ser rápido o suficiente para que a “próxima inspeção planejada” não seja uma estratégia segura—o projeto deve evitar a iniciação em primeiro lugar. Revisão e discussão de dados sobre falhas por HISC e limiares (efeitos de rota de jateamento/forjamento).

A tabela abaixo destaca os fatores materiais e de tensão que os engenheiros normalmente analisam ao avaliar o risco de HISC. Os valores e limiares são específicos do projeto; trate-os como uma estrutura de triagem, não como uma regra universal de aprovação/reprovação.

| Propriedade | Efeito na Suscetibilidade ao HISC |

|---|---|

| Microestrutura (grossa vs. fina) | Morfologia grossa e distribuição de fases desfavorável aumentam a suscetibilidade; microestruturas finas geralmente apresentam melhor desempenho sob exposição a PC. Evidência e discussão (TWI). |

| Medição de espaçamento de austenita | A suscetibilidade à HISC correlaciona-se com o espaçamento da austenita, mas a reprodutibilidade da medição e “o que é fino o suficiente” devem ser acordados e controlados na aquisição/QA. Limitações práticas observadas em trabalhos publicados (TWI). |

| Forma do produto (forjado vs. tubo laminado) | Forjados podem ser mais propensos do que formas de produto laminadas; a rota do processo e a qualidade do tratamento térmico afetam materialmente o desempenho. Orientação geral (ABS). |

| Tensão local de tração / deformação plástica | Alta tensão/deformação local acelera a iniciação e o crescimento; o objetivo prático é manter a tensão de pico abaixo de limites conservadores usando controle de geometria, controle de ajuste e métodos de projeto baseados em tensão. |

| Potencial de CP e densidade de corrente | Potenciais mais negativos geralmente aumentam a evolução de hidrogênio; janelas de operação e monitoramento são críticos, especialmente para conjuntos submarinos de materiais mistos. Limites de potencial e notas sobre hidrogênio (ABS). |

| Qualidade da solda/ZTA (duplex) | A soldagem pode aumentar a suscetibilidade na solda/ZTA se o balanço de ferrita e o aporte térmico não forem controlados; a qualificação do procedimento e as verificações de microestrutura não são opcionais em equipamentos submarinos críticos. Nota sobre suscetibilidade à soldagem duplex (ABS). |

Importância da Prevenção

Prevenção de HISC em flanges submarinos protege a segurança, a confiabilidade e a entrega do projeto. O que torna o HISC de alta consequência é a combinação de (1) comportamento frágil, (2) visibilidade limitada subaquática e (3) o fato de que o “reparo” geralmente significa recuperação e substituição. O planejamento de prevenção, portanto, não é uma ação única; é uma cadeia controlada através de aquisição, verificação de projeto, qualificação de fabricação e operações de proteção catódica.

Dica: Trate o HISC como uma cadeia de risco controlada—se você não puder demonstrar controle da microestrutura, janela de proteção catódica e tensão/deformação local, você não tem uma estratégia de prevenção defensável.

Estratégias de Prevenção para Flanges Submarinos

Seleção de Material

A seleção de material é a alavanca mais eficaz para prevenir HISC em flanges submarinos—porque estabelece a resistência de base antes que o projeto e as operações adicionem risco. Para aços inoxidáveis duplex/super duplex, apenas o “nome do grau” não é suficiente. Os engenheiros devem especificar e verificar: forma do produto, rota de tratamento térmico, aceitação microestrutural (incluindo balanço de fases, quando aplicável) e certificação rastreável. Quando os componentes são expostos à proteção catódica (CP) subaquática, as equipes geralmente alinham os critérios de seleção e aceitação com os princípios da DNV-RP-F112 (projeto baseado em tensão + controle de qualidade do material). DNV-RP-F112 (visão geral oficial).

Controle prático de aquisição (o que evita a “conformidade apenas no papel”): Exigir rastreabilidade até o lote/forno, verificar registros de recozimento de solução, quando aplicável, e garantir que os testes reflitam a região realmente mais solicitada (não apenas locais “fáceis de amostrar”). Para projetos subaquáticos críticos, a prontidão para auditoria depende da completude e consistência da documentação entre certificados de material (MTCs), procedimentos de soldagem/registros de qualificação (WPS/PQRs), registros de tratamento térmico e relatórios de inspeção.

O A norma DNV-RP-F112 orienta os engenheiros no projeto de componentes de aço inoxidável duplex instalados subaquática e expostos à proteção catódica. Ela enfatiza que os limites admissíveis devem considerar cargas, fatores de tensão, pontos críticos de geometria e condições ambientais. A tabela abaixo resume como os engenheiros normalmente a aplicam em projetos reais:

| Aspecto | Descrição |

|---|---|

| A que se aplica | Componentes de aço inoxidável duplex instalados subaquática e expostos à CP; usados para evitar a iniciação de HISC mantendo a tensão/deformação dentro de limites conservadores. |

| O que os engenheiros realmente verificam | Tensão de membrana e membrana+flexão em pontos críticos (transições de cubo, furos, pés de solda), além de indicadores de qualidade do material que se correlacionam com o desempenho em HISC. |

| Realidade da qualidade do material | A microestrutura importa; o setor de compras deve definir o que é aceitável e como é medido, caso contrário, a classificação “aprovado/reprovado” pode ser inconsistente entre laboratórios. |

| Implicação do requisito de projeto | O controle de geometria (raios, transições, acabamento superficial) e os caminhos de carga validados são tão importantes quanto a classe de pressão nominal. |

Observação: A documentação pronta para auditoria deve permitir que um revisor independente rastreie o material, o tratamento térmico, a qualificação de soldagem e os resultados de inspeção de volta a cada flange/conector. Este é um requisito prático em projetos submarinos, não uma preferência de marketing.

Projeto para Resistência à HISC

Projetar flanges para minimizar a concentração de tensão—e evitar deformação plástica local em zonas expostas à proteção catódica—reduz diretamente o risco de iniciação da HISC. Em flanges de alta pressão, a “tensão média” raramente é o problema; o problema é a tensão de tração de pico nas transições geométricas e descontinuidades superficiais. Os engenheiros devem combinar orientações conservadoras baseadas em tensão (para componentes submarinos de aço inoxidável duplex sob proteção catódica) com disciplina geométrica: raios generosos, transições suaves, acabamento superficial controlado e ajuste/alinhamento verificado.

As principais ações de projeto incluem:

- Use transições arredondadas no cubo e no furo; evite cantos vivos, rebaixos e mudanças abruptas de espessura que elevam o FCE.

- Controle a tensão nos pés de solda e na ZTA adjacente através do perfil, qualificação do procedimento de solda e cargas de flexão realistas (incluindo casos de desalinhamento na instalação).

- Especifique critérios de aceitação de microestrutura e planos de amostragem que cubram a região de maior tensão (não apenas corpos de prova sacrificiais).

- Aplique princípios de projeto baseados em tensão alinhados à orientação de exposição à PC subaquática para duplex, e documente suposições, condições de contorno e lógica de extração de pontos críticos. Discussão publicada sobre tensão/limiar (TWI).

Caso de engenharia (controle de ponto crítico no projeto): Uma forjaria subaquática apresentou iniciação repetida de trinca em um canto de transição após exposição à PC. A causa raiz foi uma combinação de (a) alto FCE em um raio apertado e (b) pré-carga do parafuso mais flexão devido ao desalinhamento na instalação. As ações corretivas foram revisão da geometria (raio maior + acabamento superficial melhorado) e qualificação por avaliação baseada em tensão no ponto crítico revisado. A lição principal foi que a “classificação de pressão” não previu a tensão no ponto crítico—a geometria sim.

Dica: Se sua revisão de projeto não incluir um mapa de pontos críticos (onde hidrogênio + tensão de tração se sobrepõem), você está adivinhando. Uma única verificação de “tensão nominal” não é uma verificação de prevenção de HISC.

Controle de Proteção Catódica

Controlar a proteção catódica reduz a geração excessiva de hidrogênio e diminui o risco de HISC em materiais de flange subaquáticos suscetíveis. O objetivo prático é alcançar o controle de corrosão para a estrutura como um todo sem levar os potenciais locais a um regime de “sobreproteção” onde a evolução de hidrogênio se acelera. Isso requer (1) uma janela de potencial definida, (2) pontos de medição/corpos de prova, e (3) disciplina operacional — especialmente em montagens de materiais mistos, onde os requisitos de proteção do aço carbono podem sobreproteger inadvertidamente componentes duplex adjacentes.

| Descrição da Evidência | Impacto na HISC |

|---|---|

| O critério típico de proteção para aços em água do mar é em torno de −0,80 V (Ag/AgCl/água do mar) ou mais negativo; limites mais negativos se aplicam para condições anaeróbicas. Diretriz de CP da ABS. | Define a janela de referência que os engenheiros visam para o controle de corrosão. |

| Os potenciais polarizados não devem ser levados excessivamente negativos (por exemplo, não mais negativos do que cerca de −1,10 V vs Ag/AgCl para muitos materiais) devido ao aumento do risco de fragilização por hidrogênio. Diretriz de CP da ABS. | A sobreproteção aumenta a evolução de hidrogênio e eleva a probabilidade de HISC/fragilização por hidrogênio em pontos críticos sob tensão. |

Passos práticos:

- Defina uma janela de potencial mensurável usando um eletrodo de referência consistente (Ag/AgCl/água do mar é comum offshore) e documente quaisquer correções de temperatura/salinidade. Eletrodo de referência e notas de critérios (ABS).

- Posicione pontos de teste/coupons onde componentes duplex ficam próximos a estruturas de aço carbono; é aqui que a “sobreproteção não intencional” é mais provável.

- Monitore tendências dos dados de CP, não leituras isoladas; investigue mudanças súbitas (danos no revestimento, alterações na continuidade elétrica, depleção de ânodos, desvio na configuração do ICCP).

Caso de engenharia (sobreproteção impulsionada por operações): Um projeto aumentou a saída de CP após danos no revestimento em uma estrutura de aço carbono próxima. Hardware adjacente ao duplex posteriormente apresentou trincas em uma transição tensionada. A revisão pós-evento constatou que os potenciais haviam desviado para uma faixa excessivamente negativa na localização do duplex. A medida corretiva não foi “mais inspeção”—foi restaurar a integridade do revestimento e reequilibrar a saída de CP para manter uma janela controlada no ponto crítico do duplex.

Alerta: Se você não consegue medir o potencial no ponto crítico do duplex, não pode afirmar que controlou a geração de hidrogênio ali.

Revestimentos e Tratamentos de Superfície

Revestimentos e tratamentos de superfície reduzem o risco de ingresso de hidrogênio e podem melhorar a resistência alterando o estado de tensão próximo à superfície e o comportamento de absorção de hidrogênio. Em testes publicados sobre materiais super duplex, jateamento controlado que induz tensão residual compressiva foi relatado para melhorar a tensão limite para iniciar HISC em cerca de 10–15% (faixa típica relatada; o desempenho depende do controle do processo e da microestrutura). Discussão sobre jateamento/limiar de HISC (artigo da Rolled Alloys).

Outros tratamentos e controles eficazes que os engenheiros utilizam:

- Métodos de tensão compressiva superficial (jateamento com granalha, jateamento a laser) para reduzir a tensão de tração efetiva na camada de iniciação de trincas. Exemplo de dados publicados.

- Sistemas de revestimento qualificados para compatibilidade com CP para reduzir picos de densidade de corrente local e limitar o acesso de hidrogênio; garantir que a seleção do revestimento considere o risco de descolamento induzido por CP. Notas sobre interação CP e revestimento (ABS).

- Rotas de forjamento/tratamento térmico controladas visando tenacidade aprimorada e maiores razões de tensão limite de HISC (relatadas na literatura; devem ser validadas conforme aceitação e QA do projeto). Discussão da rota de processo e dados de razão limite.

Caso de engenharia (sinergia superficial + tensão): Uma junta de flange subaquática com alta pré-carga apresentou não conformidades recorrentes em indicações próximas à superfície após exposição a CP. A ação corretiva combinou (1) especificação aprimorada de acabamento superficial em uma transição de ponto crítico e (2) qualificação de tratamento superficial compressivo. A lição é que a “condição superficial” não é cosmética no controle de HISC—é parte da camada limite de tensão/hidrogênio.

Observação: Revestimentos ajudam apenas quando permanecem intactos e são compatíveis com CP. Um revestimento falho pode aumentar o risco de absorção local de hidrogênio criando pontos críticos de densidade de corrente em defeitos.

Soldagem e Fabricação

A qualidade da soldagem e fabricação afeta diretamente a suscetibilidade à HISC em flanges submarinos porque a solda/ZTA frequentemente se torna tanto um concentrador de tensão quanto uma zona sensível à microestrutura. Para materiais duplex, o objetivo é controlar o aporte térmico e o equilíbrio de fases para que o metal de solda e a ZTA não se tornem localmente frágeis ou excessivamente ferríticos. Documentos de orientação observam que a soldagem pode aumentar a suscetibilidade à HISC na solda/ZTA duplex e que o controle do teor de ferrita é uma alavanca prática. Notas sobre suscetibilidade à soldagem duplex e ferrita (ABS).

Ações recomendadas:

- Qualifique o WPS/PQR para a configuração exata da junta e faixa de espessura; não “transfira” procedimentos de geometrias menos restritivas.

- Controle o aporte térmico e a temperatura entre passes para evitar formação de fases prejudiciais; verifique o equilíbrio de ferrita conforme o método de aceitação acordado.

- Inspecione soldas e ZTA adjacentes com métodos apropriados para o tipo de defeito (superfície: PT; volumétrico: UT/PAUT). Mantenha a aceitação vinculada à criticidade e localização do ponto crítico.

- Gerencie a tensão residual: ajuste, alinhamento e sequência de soldagem controlada geralmente importam mais do que “polimento pós-evento”.”

Caso de engenharia (risco impulsionado pela fabricação): Um cordão de solda de conector submarino passou na inspeção volumétrica, mas posteriormente trincou próximo ao pé do cordão sob exposição à proteção catódica (CP). A causa raiz foi uma combinação de flexão induzida por desalinhamento (aumentando a tensão local de tração) e um perfil desfavorável do pé do cordão. A ação corretiva focou em tolerâncias de ajuste, controle da geometria do pé do cordão e avaliação da tensão em pontos críticos—não simplesmente aumentar a frequência de inspeção.

Dica: Se a solda/ZAC estiver localizada dentro de um ponto crítico exposto à CP, trate a qualificação do procedimento e o controle do perfil do pé do cordão como parte do plano de prevenção de HISC, não como “QA padrão”.”

Inspeção e Monitoramento

A inspeção e o monitoramento devem ser projetados para detectar sinais precoces e confirmar que os controles de prevenção permanecem intactos—revestimentos, janela de CP e integridade mecânica. Como o acesso submarino é limitado, os engenheiros normalmente combinam: (1) controles de prevenção antecipados (projeto/material/qualificação), (2) monitoramento de condição (potenciais de CP, continuidade elétrica, depleção de ânodos) e (3) END direcionado quando a recuperação ou acesso é viável.

Lista de verificação de inspeção (prática de campo):

- Verificações da condição do revestimento (visual onde acessível; planos de inspeção por ROV, se aplicável) e critérios de reparo de defeitos.

- Seleção de END alinhada à localização esperada da trinca: LP para indicações superficiais; UT/PAUT para dimensionamento volumétrico de trincas, quando possível.

- Revisão dos dados do sistema de CP: potenciais em pontos de teste definidos, saídas de corrente e anomalias vinculadas a eventos de revestimento ou mudanças na continuidade elétrica.

- Confirmar rastreabilidade e consistência dos registros: MTCs, WPS/PQR, registros de tratamento térmico, relatórios de inspeção e desvios como-construído.

Observação: O monitoramento só é significativo quando está vinculado a um limite de ação (por exemplo, um desvio do potencial de proteção catódica além de uma janela definida aciona investigação e correção).

Lista de Verificação de Implementação

Ações Passo a Passo

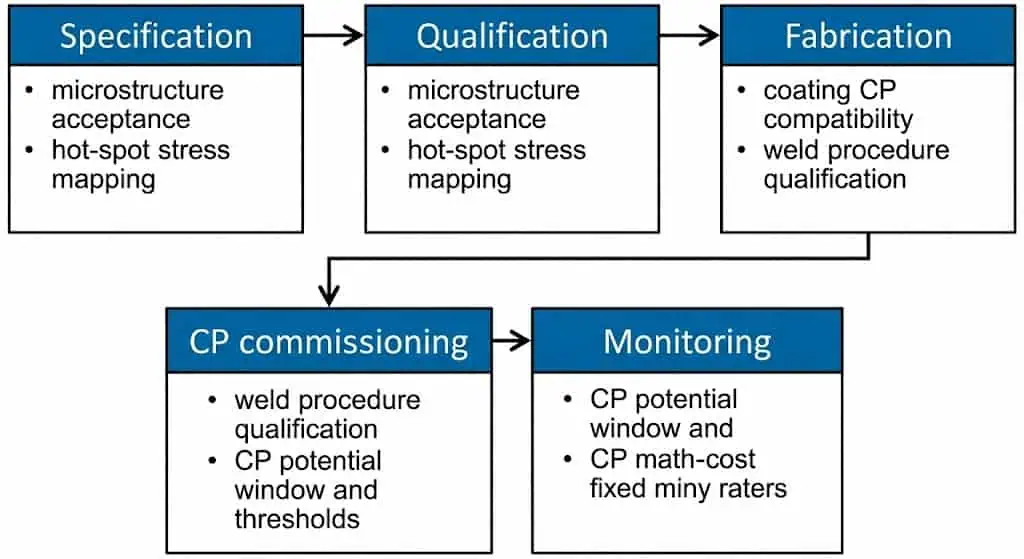

As equipes reduzem o risco de HISC em flanges subaquáticos controlando toda a cadeia: especificação → qualificação → fabricação → operação de proteção catódica → monitoramento. As etapas a seguir são escritas como uma lista de verificação de execução, e não como conselhos gerais.

- Definir condições de serviço e restrições: faixa de temperatura da água do mar, filosofia de proteção catódica (galvânica vs ICCP), vida útil de projeto e limitações de inspecionabilidade.

- Revisar os requisitos do projeto e selecionar materiais com rastreabilidade documentada e qualidade de microestrutura validada para exposição à proteção catódica.

- Alinhar a abordagem de projeto de duplex subaquático com orientações baseadas em tensão apropriadas para exposição à proteção catódica; documentar pontos críticos e método de extração. DNV-RP-F112 (visão geral).

- Mapear concentradores de tensão: transições cubo/furo, transições de assentamento de gaxeta, pés de solda/ZTA, roscas/raízes de elementos de fixação; especificar controles de geometria (raios, acabamento) em desenhos e planos de inspeção.

- Definir uma janela mensurável de potencial de PC e plano de pontos de teste; definir limites que acionem investigação (deriva excessivamente negativa, mudanças súbitas após eventos de revestimento). Diretriz de CP da ABS.

- Especificar revestimentos e tratamentos de superfície para compatibilidade com PC; para pontos críticos de alta tensão, considerar qualificação de tratamento compressivo de superfície se suportado por testes do projeto. Exemplo de dados publicados.

- Qualificar procedimentos de soldagem/fabricação para a junta e espessura exatas; incluir verificações de microestrutura/ferrita para solda/ZTA duplex onde crítico. Notas duplex ABS.

- Executar END e verificação dimensional nas regiões de maior tensão (não apenas zonas de “fácil acesso”); registrar desvios como-construídos que afetem a tensão.

- Comissionar PC com medições de verificação; confirmar que o ponto crítico duplex não sofre superproteção não intencional devido à proximidade com estruturas de aço carbono.

- Agendar monitoramento e inspeção baseados em risco: tendências de PC, condição do revestimento e criticidade da localização do flange/conector.

Triagem rápida de risco HISC (ferramenta de projeto): Use a tabela abaixo para evitar “lacunas” comuns entre disciplinas (projeto vs CP vs QA). Ela não substitui o projeto baseado em tensões; é uma verificação prática de completude.

| Item de Controle | Critério de Aprovação (definido pelo projeto) | Evidência a arquivar |

|---|---|---|

| Qualidade da microestrutura | Método de aceitação + plano de amostragem acordado; resultados rastreáveis à peça/forno/zona | MTC + relatório de microestrutura + esboço de amostragem |

| Mapeamento de tensões em pontos críticos | Pontos críticos identificados; método de extração de tensões documentado; limites de projeto aplicados | Nota de cálculo + relatório de FEA (se usado) + premissas |

| Janela de potencial de CP | Janela definida no ponto quente duplex; limites definidos para ação | Registro de comissionamento de CP + plano de tendência + método de eletrodo |

| Compatibilidade de revestimento | Sistema de revestimento qualificado para CP; critérios de reparo de defeitos definidos | Especificação de revestimento + relatórios de inspeção + registro de reparos |

| Controle de soldagem/fabricação | WPS/PQR qualificados; controles de solda/ZTAC duplex executados | Mapas de solda + verificações de ferrita/microestrutura + END |

Dica: A maneira mais rápida de perder o controle é tratar CP, soldagem e tensão de flange como fluxos de trabalho separados. HISC vive na sobreposição.

Documentação do Projeto

A documentação abrangente apoia a prevenção de HISC e a defensibilidade do projeto. Em projetos subaquáticos, a documentação não é “papelada”; é como você comprova que a peça instalada é a peça projetada e qualificada.

| Tipo de Documentação | Finalidade | Exemplo |

|---|---|---|

| Certificados de Material | Verificar propriedades químicas/mecânicas e rastreabilidade | EN 10204 3.1 MTC + rastreamento de lote/forno |

| Registros de Projeto | Demonstrar conformidade baseada em tensão e lógica de pontos críticos | Nota de tensão + relatório de FEA + registro de premissas |

| Registros de Soldagem | Acompanhar procedimentos e qualificações | WPS/PQR, mapas de solda, qualificações de soldador |

| Relatórios de Revestimento e Tratamento de Superfície | Confirmar compatibilidade de CP e controles de integridade superficial | ITP de revestimento, registros de reparo, qualificação de jateamento (se aplicável) |

| Comissionamento e Monitoramento de CP | Comprovar janela de CP controlada e resposta a desvios | Registros de potencial, registros de saída de corrente, layout de pontos de teste |

| Listas de Verificação de Inspeção | Garantir monitoramento repetível vinculado a limites de ação | Resultados de END, verificações dimensionais, registro de desvios como-construído |

Observação: A documentação pronta para auditoria é como você evita “incógnitas desconhecidas” durante recuperação, análise de falhas ou revisão regulatória.

Armadilhas Comuns a Evitar

Erros de Seleção de Material

A maioria dos erros de seleção de material não são “grau errado”—são lacunas na verificação. Erros comuns que permitem falhas incluem aceitar componentes de duplex/super duplex sem controlar a qualidade da microestrutura na zona de maior tensão, confiar em certificados genéricos sem rastreabilidade para a peça/zona real e ignorar diferenças na forma do produto (forjado vs laminado).

- Para evitar esses erros, as equipes devem:

- Definir um método de aceitação de microestrutura e plano de amostragem que vise a região de ponto crítico, não apenas locais de corpos de prova.

- Exigir rastreabilidade de lote/forno, registros de tratamento térmico quando aplicável e referência cruzada consistente entre MTC, marcações da peça e relatórios de inspeção.

- Confirmar que o material é compatível com exposição à proteção catódica (CP) e restrições subaquáticas; aços duplex são suscetíveis à HISC (cracking induzido por hidrogênio e tensão) sob CP mesmo quando a resistência à corrosão é excelente. Nota sobre suscetibilidade do aço duplex (ABS).

- Documentar desvios e disposição: decisões de “usar como está” devem incluir implicações de tensão e CP, não apenas verificações de tolerância dimensional.

Conclusão de engenharia: Se seus critérios de aceitação não controlarem a microestrutura e a verificação de pontos críticos (hot-spots), você não descobrirá a lacuna até o serviço—quando as correções são mais caras.

Sobproteção Catódica

A sobproteção é um comportamento do sistema, não um “erro” local.” Isso frequentemente ocorre quando a CP é ajustada para proteger áreas da estrutura de aço carbono e inadvertidamente leva locais próximos de duplex/elementos de fixação a uma faixa de potencial mais negativa. Isso aumenta a evolução de hidrogênio e eleva a probabilidade de cracking relacionado ao hidrogênio em pontos críticos tensionados. Orientação da ABS sobre critérios de CP e limites negativos.

| Melhor Prática | Explicação |

|---|---|

| Consistência do eletrodo de referência | Utilize uma base de eletrodo de referência consistente (geralmente Ag/AgCl/água do mar offshore) e documente correções para salinidade/temperatura quando aplicável. |

| Posicionamento do ponto de teste em pontos críticos de duplex | Meça onde o risco reside—próximo a flanges/elementos de fixação de duplex próximos à demanda de proteção catódica de aço carbono. |

| Limiares de ação | Defina qual desvio de potencial aciona investigação e correção; não confie apenas na “revisão anual”. |

| Disciplina de reparo de revestimento | Danos no revestimento podem aumentar a demanda de corrente e causar alterações locais de potencial; critérios de reparo devem fazer parte da gestão de integridade. |

| Consciência de materiais mistos | Componentes de duplex podem se tornar exposição colateral sob proteção catódica projetada para aço carbono; projeto e monitoramento devem considerar isso. |

| Documentação | Mantenha registros de comissionamento e tendências de proteção catódica; sem dados, a análise pós-evento se torna especulação. |

As equipes devem tratar as configurações de CP como uma faixa operacional controlada, não como uma configuração “definir e esquecer”.

Inspeção inadequada

A inspeção inadequada geralmente é um erro de planejamento: inspecionar o que é fácil, não o que é crítico. Para o controle de HISC, a prioridade é verificar os controles de prevenção (microestrutura, pontos críticos de tensão, faixa de CP, integridade do revestimento) e usar END direcionado onde ele pode realmente reduzir a incerteza no ponto crítico.

| Aspecto | Descrição |

|---|---|

| Direcionamento para pontos críticos | Os planos de inspeção devem ser alinhados aos pontos críticos conhecidos (transições de cubo, pés de solda, furos, roscas), não apenas às superfícies acessíveis. |

| Seleção de método | PT para trincas superficiais; UT/PAUT para dimensionamento onde a geometria permite; vincular a aceitação à criticidade e localização. |

| Monitoramento baseado em tendências | Usar as tendências de potencial de CP e as mudanças na condição do revestimento como indicadores principais que disparam inspeções focadas. |

| Ciclo de feedback | Integre os achados nas atualizações de projeto/QA; indicações recorrentes geralmente apontam para uma lacuna de controle, não para “má sorte”.” |

Inspeção abrangente não é “mais verificações”. São verificações que reduzem a incerteza no ponto crítico e confirmam que seus controles de prevenção ainda estão funcionando.

Negligenciar o Tratamento Pós-Solda

Para equipamentos submersos, o erro central não é “pular uma etapa genérica pós-solda” — é falhar em gerenciar a tensão induzida pela solda e a microestrutura em zonas expostas à proteção catódica (CP). Em sistemas duplex, os controles relevantes são qualificação do procedimento, aporte térmico, balanço de fases, perfil do pé de cordão, ajuste/alinhamento e gerenciamento de tensão no ponto crítico. Onde outras ligas ou aços são usados (elementos de fixação, acessórios), a compatibilidade de dureza/resistência com a CP torna-se um item de controle separado. Notas da ABS sobre considerações de hidrogênio para elementos de fixação e aços sob CP.

- Verifique se a qualificação de soldagem corresponde à restrição e espessura reais (evite qualificações não representativas).

- Controle a geometria do pé de cordão e o alinhamento para evitar tensão no ponto crítico induzida por flexão.

- Registre e trate desvios como-construídos que alteram os caminhos de tensão em serviço.

Equipes que tratam a soldagem como uma “caixa de verificação de conformidade” frequentemente perdem o verdadeiro fator: sobreposição de perfil de solda + alinhamento + exposição à CP + ponto crítico de tensão.

As equipes previnem HISC em flanges submersas aplicando uma abordagem controlada e auditável em materiais, projeto baseado em tensão, operação de CP e gerenciamento de integridade. Em projetos bem conduzidos, os benefícios são mensuráveis: menos recuperações não planejadas, menor exposição a tempo de inatividade e maior confiança na integridade de ativos submersos de longa vida. Exemplo de discussão sobre inspeção submersa e contexto de CP (FORCE Technology).

- Redução do risco de iniciação de trincas por meio do controle de tensão em pontos críticos

- Menor risco de exposição ao hidrogênio por meio de janela de CP controlada

- Melhor tomada de decisão de integridade por meio de documentação rastreável

- Custo de ciclo de vida mais previsível e menos intervenções de emergência

Vigilância contínua e revisões regulares ajudam a manter a segurança e a confiabilidade. A adoção de melhores práticas garante um desempenho forte para flanges submersas em ambientes exigentes.

PERGUNTAS FREQUENTES

Qual é a maneira mais eficaz de prevenir HISC em flanges subaquáticos?

Comece com o controle de material e microestrutura, depois mantenha a geração de hidrogênio e a tensão/deformação em pontos críticos dentro de uma janela controlada.

Em serviço submerso sob CP, apenas o “nome do grau” não é suficiente. A prevenção é mais forte quando você pode demonstrar:

- Certificados de material rastreáveis + qualidade de microestrutura verificada na região de ponto quente

- Identificação de ponto quente de tensão (transições de cubo, furos, pés de solda) com verificações conservadoras baseadas em tensão

- Monitoramento de potencial de CP na localização duplex para evitar superproteção não intencional

Com que frequência as equipes devem inspecionar flanges submarinos para HISC?

A frequência de inspeção deve ser baseada em risco, não em calendário.

Como linha de base prática, as equipes geralmente combinam o monitoramento de tendência de CP com oportunidades de inspeção direcionadas (eventos de recuperação, intervenções planejadas ou conexões acessíveis no topo). Aumente a frequência quando qualquer um dos seguintes ocorrer:

- Desvio de potencial de CP além da janela definida na localização duplex

- Eventos de dano de revestimento ou alterações na continuidade elétrica

- Desalinhamento de instalação, carregamento anormal ou evidência de tensão induzida por flexão na junta

Quais normas orientam a prevenção de HISC no projeto de flanges?

DNV-RP-F112 é uma referência chave para componentes subaquáticos de aço inoxidável duplex expostos à proteção catódica.

Para classificações de flange e convenções dimensionais, muitos projetos também fazem referência à ASME B16.5 (quando aplicável), enquanto o projeto de CP subaquático é tipicamente alinhado com orientações de CP como DNV-RP-B401 e documentos de critérios de CP offshore.

| Padrão | Área de Foco |

|---|---|

| DNV-RP-F112 | Abordagem de projeto baseada em tensão para componentes subaquáticos duplex sob proteção catódica (evitação de HISC) |

| DNV-RP-B401 | Filosofia e parâmetros de projeto de proteção catódica |

| Notas de orientação de proteção catódica da ABS | Critérios operacionais de proteção catódica, eletrodos de referência, limites negativos e considerações sobre hidrogênio |

| ASME B16.5 | Classificações de pressão-temperatura, dimensões e marcação de flanges de tubulação (quando relevante) |

Por que o controle de proteção catódica é importante para a prevenção de HISC?

Porque a proteção catódica pode gerar o hidrogênio que impulsiona o HISC.

Quando os potenciais se tornam excessivamente negativos em aços suscetíveis, a evolução de hidrogênio aumenta. Controles práticos incluem:

- Monitorar potenciais no ponto crítico duplex usando uma base consistente de eletrodo de referência

- Ajustar a saída da proteção catódica e reparar revestimentos para reduzir a demanda de corrente e evitar superproteção

- Use limites de ação: “desvio aciona correção”, não “desvio aciona mais inspeção depois”

Que documentação apoia a prevenção de HISC em projetos?

Documentação pronta para auditoria comprova controle em material, projeto, fabricação e operações de proteção catódica.

As equipes devem manter:

- Certificados de material (rastreáveis até o lote/forno e marcação da peça)

- Notas de tensão de projeto / registros de mapeamento de pontos críticos

- Registros de soldagem (WPS/PQR, mapas de solda, qualificações)

- Relatórios de revestimento/tratamento superficial e registros de reparo

- Registros de comissionamento de proteção catódica e tendências de monitoramento

Quais são os sinais práticos de alerta precoce de que o risco de HISC está aumentando?

A maioria dos alertas precoces são desvios de controle, não trincas visíveis.

Atenção para:

- Potencial de proteção catódica (CP) tendendo mais negativo que a janela definida na localização duplex

- Danos no revestimento, descolamento ou eventos repetidos de reparo próximos ao flange/conector

- Mudanças inexplicáveis na continuidade elétrica ou demanda de corrente de CP

- Desalinhamento conforme construído ou cargas de flexão inesperadas identificadas durante a comissionamento