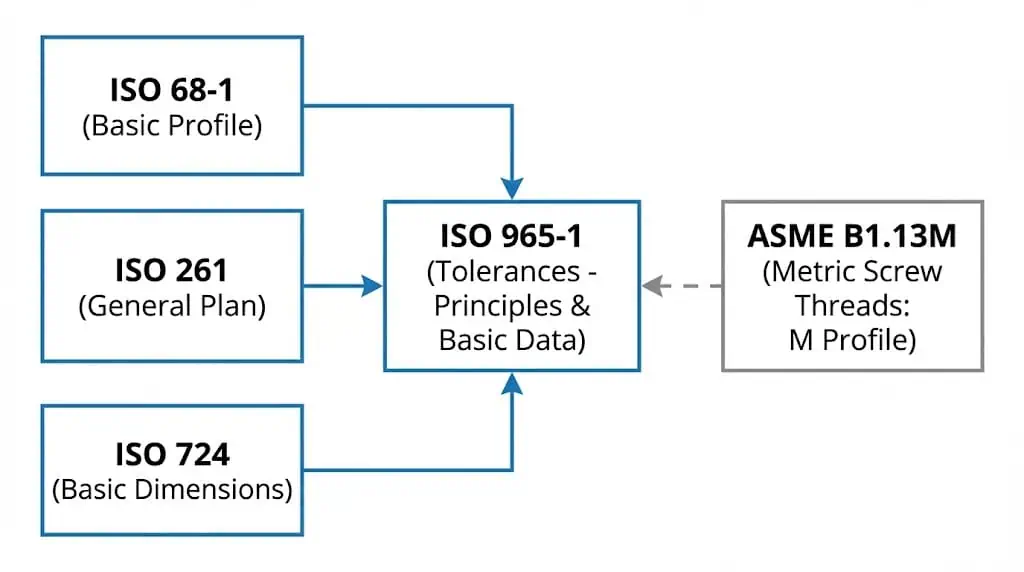

As tolerâncias de rosca métrica definem a variação permitida do diâmetro maior, diâmetro menor e diâmetro primitivo—para que um parafuso realmente assente, suporte a pré-carga (Pré-carga) e resista à vibração sem arrancamento de rosca ou gripagem. Na prática, a tolerância é como você controla o ajuste, a dispersão de atrito (fator K) e o rendimento da montagem. A referência global é o sistema de perfil M da ISO (ISO 68-1 / ISO 261 / ISO 724) com tolerâncias definidas na ISO 965-1; na América do Norte, você também verá a ASME B1.13M referenciada em desenhos. A tabela abaixo resume o que os engenheiros realmente verificam primeiro:

| Aspecto da Especificação | Descrição |

|---|---|

| Perfil Básico | Define o ângulo do flanco (60°), truncamento de crista/raiz, expectativas de chanfro (Chanfro) e onde a tensão de cisalhamento (Tensão de Cisalhamento) se concentra—a qualidade da raiz determina a vida à fadiga. |

| Classes de Tolerância | Combina um classe de tolerância (número) + desvio fundamental (letra) para controlar folga ou interferência no diâmetro primitivo. |

| Diâmetros Maior/Menor/Primitivo | O diâmetro maior/menor afeta o engate; o diâmetro primitivo é o tamanho “crítico” para ajuste, repetibilidade da pré-carga e resistência ao arrancamento de rosca. |

| Tolerâncias 6H/6g | Par mais comum para uso geral: interno 6H + externa 6g para montagem confiável com folga controlada. |

| Importância na Fabricação | Evita paradas de linha (cross-thread, falhas go/no-go), reduz refugo e melhora a intercambialidade entre fornecedores. |

Sunhy's fixadores industriais use tolerâncias de rosca métrica controladas e disciplina de inspeção que corresponda aos riscos reais do chão de fábrica: desvio do diâmetro do passo, danos no flanco e acúmulo de revestimento que transforma um “6g” em um ajuste forçado. Em lotes de produção, recomendamos verificar com calibres plug/anel GO/NO-GO (ISO 1502 ou ASME B1.16M), além de um micrômetro de rosca / método de três fios para o diâmetro do passo quando você precisa de respostas de causa raiz—não palpites.

O Que São Tolerâncias de Rosca Métrica? (Limites de Ajuste ISO 965 Explicados)

Tolerâncias de rosca métrica são os limites dimensionais permitidos para uma rosca de perfil ISO M—principalmente o diâmetro do passo e a geometria do flanco—para que uma rosca interna (porca/furo roscado) e uma rosca externa (parafuso) se montem com uma folga previsível e suportem a pré-carga de forma confiável. Na notação ISO, o número controla a largura da tolerância, a letra define o desvio (folga/folga), e maiúscula/minúscula separa interna/externa.

Definição e Finalidade

As tolerâncias de rosca métrica definem os limites permitidos para as dimensões da rosca, garantindo ajuste confiável, pré-carga estável e montagem repetível em juntas mecânicas.

Os engenheiros usam tolerâncias para evitar duas falhas caras que parecem “misteriosas” no chão de fábrica: (1) ajuste folgado que perde força de aperto sob vibração, e (2) ajuste forçado/forçado que desgasta os flancos, aumenta o atrito e causa gripagem ou arrancamento de rosca. As tolerâncias ISO são especificadas em ISO 965-1 para roscas métricas de uso geral ISO em conformidade com a ISO 261, e fazem referência ao perfil básico em ISO 68-1. As características controladas incluem o diâmetro maior, o diâmetro do passo e os limites para as séries de passo grosso e fino.

| Aspecto | Descrição |

|---|---|

| Sistema de Tolerância | Aplica-se a roscas de parafuso da série M ISO selecionadas na ISO 261; tolerâncias definidas na ISO 965-1. |

| Diâmetro maior | Controla o tamanho de crista a crista para roscas externas; impacta a entrada e o comprimento de engate. |

| Diâmetro do passo | Diâmetro funcional primário; governa a folga nos flancos e impulsiona a dispersão da pré-carga por meio de mudanças de atrito. |

| Limites de roscas grossas | Melhor para montagem em campo e ambientes sujos; contato de flanco mais robusto quando há danos menores. |

| Limites de roscas finas | Melhor resolução de ajuste e maior área de tensão de tração; mais sensível ao acúmulo de revestimento e à gripagem se seco. |

Aviso de engenharia: Se você revestir ou cobrir roscas, está alterando o ajuste. O acúmulo de zinco é frequentemente 5–12 μm por lado em revestimentos comuns; se você não especificar “classe de rosca revestida” ou folga, o primeiro sintoma é que os calibres GO falham—ou parafusos que parecem “ásperos” e arrancam flancos durante a montagem.

Termos-chave em Tolerâncias de Rosca Métrica

Vários termos-chave ajudam os engenheiros a aplicar tolerâncias de rosca métrica corretamente sem especulações.

Se sua equipe puder falar em diâmetro primitivo, desvio fundamental e qualidade do chanfro, você resolve problemas de rosca rapidamente. A tabela abaixo mostra os termos mais importantes e como eles se conectam ao ajuste.

| Termo-chave | Definição |

|---|---|

| Série de Rosca | Série métrica ISO identificada por “M”; combinações de diâmetro/passo são selecionadas em ISO 261. |

| Diâmetro Nominal | O diâmetro maior básico (mm) usado para designar o tamanho (por exemplo, M10). |

| Passo de Rosca (Passo) | Distância axial entre flancos de rosca adjacentes (mm). O passo determina a profundidade da rosca e o comportamento de engate. |

| Classe de Tolerância | O número (ex.: 6) define a largura da tolerância; número menor = controle mais rigoroso (maior custo de usinagem). |

| Desvio Fundamental | O letra (ex.: H, G, g, h) define o desvio em relação ao tamanho básico—é assim que se constrói a folga/tolerância. |

| Interna vs. Externa | Letras maiúsculas para roscas internas (H, G); minúsculas para roscas externas (h, g). |

Engenheiros usam esses termos para especificar, inspecionar e solucionar problemas de tolerâncias de roscas métricas. Quando uma junta falha, a causa raiz geralmente é uma destas: diâmetro do passo fora do limite, chanfro danificado causando engate cruzado, ou dispersão de atrito devido a revestimento/lubrificante alterando a relação torque–pré-carga.

Padrões e Designações de Rosca Métrica (ISO vs ASME)

Visão Geral da ISO 965-1

A ISO 965-1 estabelece o sistema de tolerância para roscas métricas de uso geral (M) que estão em conformidade com a ISO 261.

Ela define como calcular e aplicar os limites de tamanho—especialmente no diâmetro do passo—para que as peças se montem entre fornecedores sem “ajuste seletivo”. Em desenhos, as tolerâncias ISO normalmente são emparelhadas com orientações de perfil básico da ISO 68-1 e dimensões básicas da ISO 724. Para documentação norte-americana, ASME B1.13M é comumente referenciada para roscas de perfil M e mostra como 6H/6g se alinha (aproximadamente) às práticas antigas em polegadas.

- ISO 965-1 abrange os princípios de tolerância para roscas métricas de passo grosso e fino.

- Ela usa graus de tolerância (números) e desvios fundamentais (letras) para controlar o ajuste e a folga.

- Ela suporta intercambiabilidade quando emparelhada com ISO 261 (seleção) e ISO 724 (dimensões básicas).

Observação: Se você está elaborando um plano de inspeção, não pare no ISO 965-1. A prática de calibração está em ISO 1502 (ou ASME B1.16M), e é isso que a oficina realmente usa para aprovar/reprovar roscas.

Entendendo as Designações de Rosca Métrica

As designações de rosca métrica descrevem o tamanho da rosca, o passo e a classe de tolerância, para que o montador saiba exatamente qual “ajuste” está obtendo.

A designação começa com “M” e fornece o diâmetro nominal e o passo (se não for da série grossa). A tolerância é adicionada como grau+letra e geralmente é escrita após o tamanho. Exemplo: M10 × 1-6g (externo) acoplado com M10 × 1-6H (interno). Se você omitir as tolerâncias em um desenho, a oficina usará por padrão as classes comuns de uso geral—então você discutirá sobre por que a junta parece apertada.

| Tipo de Rosca | Classe de Tolerância | Descrição |

|---|---|---|

| Rosca Interna | G | Desvio fundamental positivo para roscas internas — adiciona folga para facilitar a montagem e margem para revestimento. |

| Rosca Interna | H | Desvio fundamental zero (classe interna de referência); padrão comum para porcas e furos roscados. |

| Roscas Externas | h | Desvio fundamental zero para roscas externas; usado quando se deseja limites externos de “tamanho básico”. |

| Roscas Externas | g | Desvio fundamental negativo; classe externa de uso geral comum que fornece folga prática de funcionamento. |

- Letras maiúsculas (G, H) significam roscas internas.

- Letras minúsculas (g, h) significam roscas externas.

- A classe de tolerância (ex.: 6) e a letra de desvio juntas definem a folga de montagem e os limites de inspeção.

As designações de roscas métricas mantêm engenharia, compras e qualidade alinhadas. Quando um fornecedor altera o revestimento ou tratamento térmico, a indicação de tolerância é o que evita “encaixa na bancada, falha na linha”.”

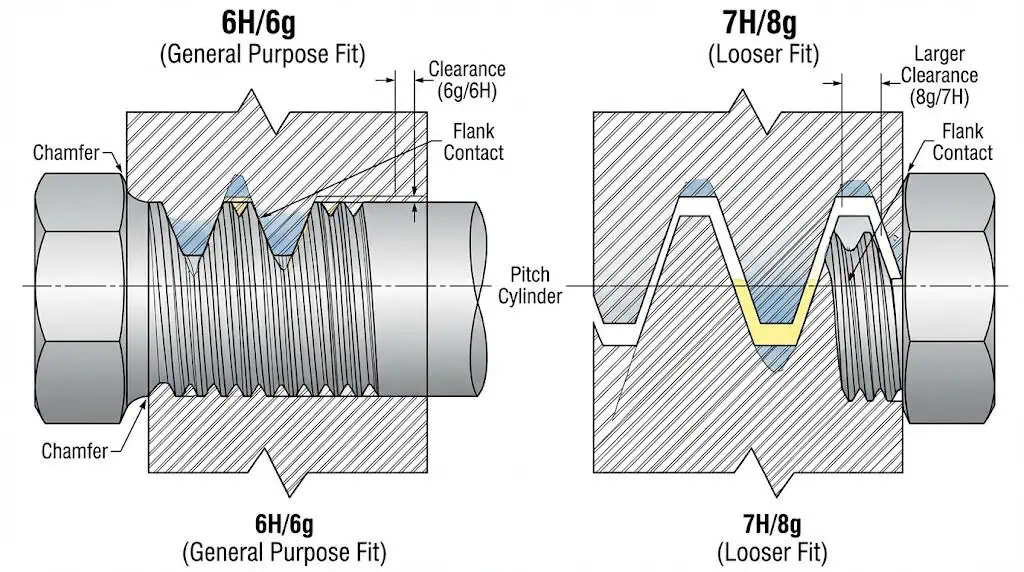

Classes de Tolerância em Roscas Métricas (6H/6g e Quando Alterar)

Classes comuns (6H, 6g, etc.)

As classes de tolerância mais comuns para roscas métricas são 6H (interna) e 6g (externa) porque equilibram facilidade de montagem com carga de aperto estável.

Essas classes são amplamente usadas para parafusos, porcas e outros elementos de fixação em equipamentos, automotivo e fabricação geral. Se um desenho não especificar uma classe, 6H/6g é um padrão comum—mas não deve ser tratado como “tamanho único” quando revestimentos, alta pré-carga ou automação estão envolvidos.

A tabela abaixo mostra classes de tolerância típicas e seus casos de uso práticos:

| Classe de Tolerância | Descrição |

|---|---|

| 6H/6g | Uso geral. Ajuste de funcionamento bom para a maioria das montagens e métodos de usinagem. |

| 6H/5g6g | Ajuste mais próximo. Usado quando se deseja folga reduzida, melhor alinhamento ou menos movimento induzido por vibração (observe a dispersão de atrito no controle de torque). |

Classes mais soltas (por exemplo, 7H/8g) aceleram a montagem e toleram contaminação, mas você perde controle de alinhamento e pode aumentar o movimento da junta sob carga cíclica. Classes mais apertadas reduzem a folga, mas podem se tornar um ajuste interferente após acúmulo de revestimento ou expansão térmica—então você vê gripagem, roscas travadas e flancos danificados.

Como as Classes de Tolerância Afetam o Ajuste

As classes de tolerância controlam a folga nos flancos—portanto, influenciam diretamente a sensação de montagem, a repetibilidade da pré-carga e os modos de falha como arrancamento de rosca e afrouxamento por vibração.

Um número de grau menor geralmente significa limites mais apertados; a letra de desvio define onde esses limites ficam em relação ao tamanho básico. Os engenheiros escolhem a classe com base no alinhamento necessário, método de montagem (manual vs automatizada), revestimento/lubrificação e o risco de gripagem.

- 6H/6g: Ajuste padrão para a maioria das aplicações de rosca métrica. Bom equilíbrio entre facilidade de montagem e força de retenção.

- 6H/5g6g: Jogo reduzido. Use quando precisar de melhor repetibilidade posicional e menos micromovimento.

- 7H/8g: Montagem rápida e mais tolerância para sujeira/tinta. Use quando a velocidade supera a precisão e as cargas são moderadas.

Dica: Se a dispersão da relação torque–pré-carga for alta, a tolerância sozinha não resolverá. O fator de atrito (K) varia com o revestimento e o lubrificante. Se você não conhece seu K real sob seu processo, peça a um engenheiro uma tabela torque/pré-carga validada em sua junta—ou você continuará perseguindo variações “aleatórias” da força de aperto.

As tolerâncias de rosca métrica são como você mantém o “ajuste” sob controle. Elas não substituem boa condição superficial, chanfro correto e lubrificação consistente—essas são o que impedem a gripagem e o arrancamento de rosca na linha.

Dimensões e Perfis de Rosca Métrica (O Que Realmente Importa)

Perfil Básico de Rosca

O perfil básico de rosca métrica é uma forma V simétrica de 60°; essa geometria é a razão pela qual as raízes da rosca se tornam pontos críticos de fadiga e pela qual a qualidade do chanfro importa durante a montagem. A ISO 68-1 define a forma do perfil M; a ISO 724 fornece as dimensões básicas. Quando você soluciona problemas de roscas arrancadas ou trincas de fadiga na primeira rosca engatada, está observando uma combinação de diâmetro primitivo, contato do flanco e concentração de tensão na raiz (tensão de cisalhamento + flexão na raiz).

| Característica | Descrição |

|---|---|

| Perfil de Rosca | Forma V simétrica, ângulo do flanco de 60° (ISO 68-1) |

| Profundidade da Rosca | ≈ 0,6134 × passo (P) para o perfil básico ISO (use tabelas ISO para limites de projeto). |

| Relação de Altura (H) | H = 0,8660 × passo (P) (altura do triângulo fundamental). |

| Diâmetro Maior (Dmaj) | Diâmetro básico da crista; afeta a entrada e a folga externa da crista. |

| Diâmetro Menor (Dmin) | Diâmetro da raiz; impacta a resistência ao arrancamento de rosca e a área de tensão. |

| Raio da Raiz | Um raio de raiz adequado reduz a concentração de tensão; raízes deficientes aceleram trincas por fadiga. |

| Contorno da Crista | Truncamento tipicamente plano; o arredondamento e a espessura do revestimento afetam o ajuste efetivo. |

Observação: O perfil fornece a geometria. A classe de tolerância controla o ajuste. O processo (roscas laminadas vs. roscas cortadas, revestimento e lubrificação) determina se a junção repete a pré-carga ou se autodestrói na montagem.

Diâmetros Maior, Menor e de Passo

Os diâmetros maior, menor e de passo são as três medidas que definem se uma rosca irá montar, suportar pré-carga e resistir ao arrancamento. Em inspeções, o diâmetro de passo é o ponto de controle funcional; maior/menor confirmam que você não está no limite do engate do flanco ou da fraqueza da raiz.

| Tipo de Diâmetro | Definição | Método de Medição |

|---|---|---|

| Diâmetro maior | Maior diâmetro da rosca (dimensão básica na ISO 724) | Externo: crista a crista; Interno: raiz a raiz (utilidade limitada isoladamente). |

| Diâmetro Menor | Menor diâmetro da rosca | Externo: raiz a raiz; Interno: crista a crista; importante para resistência ao arrancamento de rosca. |

| Diâmetro do Cilindro de Passo | Diâmetro onde a espessura da rosca é igual ao espaço entre as roscas | Melhor verificado pelo método dos três fios, micrômetro de rosca ou medição funcional. |

- O diâmetro maior orienta a entrada e a “sensação”, mas não garante o ajuste correto do flanco.

- O diâmetro menor está relacionado à área de tensão e ao risco de arrancamento de rosca—especialmente em materiais roscados macios.

- O diâmetro de passo controla o contato do flanco e é a causa usual de rosca cruzada, montagem gripada ou folga excessiva.

Tolerâncias de Passo Grosso vs. Fino

As roscas de passo grosso e fino se comportam de forma diferente porque o passo altera a profundidade, o comprimento de contato do flanco e a sensibilidade a danos e acúmulo de revestimento. Veja como isso se manifesta em montagens reais:

- Série de passo grosso (ISO 261) é mais tolerante a sujeira, pequenos entalhes e montagem rápida. É o padrão prático para trabalho de campo.

- O passo fino aumenta a resolução de ajuste e pode melhorar o controle da pré-carga, mas é mais sensível à gripagem quando seco e mais propenso a travar se a espessura do revestimento não for considerada.

- Se você está aplicando alta força de aperto, o passo fino pode ajudar—mas apenas se os chanfros estiverem limpos, o acabamento do flanco for controlado e a lubrificação for consistente.

Dica: Passo fino + aço inoxidável + montagem a seco é uma receita clássica para gripagem. Se você está usando A2-70 / A4-80, especifique uma pasta anti-seize e controle a velocidade de montagem antes de culpar as tolerâncias.

Tabelas de Tolerância para Rosca Métrica (Letras + Classes)

Tolerâncias de Rosca Externa

As tolerâncias de rosca externa definem a variação de tamanho permitida para parafusos e prisioneiros—principalmente por meio de limites de diâmetro de passo—e determinam a folga, a dispersão do torque de montagem e o risco de arrancamento de rosca. No sistema ISO, as letras de desvio fundamental externo variam de a (maior folga abaixo do tamanho básico) a h (desvio zero). O número da classe de tolerância (por exemplo, 6, 8) define a largura da zona de tolerância.

| Tipo de Rosca | Letras de Tolerância | Descrição |

|---|---|---|

| Roscas Externas | a, b, c, d, e, f, g, h | As letras definem o desvio em relação ao tamanho básico: h é zero; g é a classe externa de uso geral comum que adiciona folga de funcionamento; letras anteriores (a–f) adicionam mais folga. Classes como 6g vs 8g alteram a largura dos limites (8 é mais solto). |

- Engenheiros usam letras + classes para combinar parafusos com porcas sem forçar o ajuste.

- 6g é um equilíbrio comum; 8g aumenta a folga para tolerância de velocidade/contaminação.

- Se você revestir o parafuso, pode ser necessário uma folga de rosca revestida ou uma indicação de tolerância diferente para evitar travamento.

Dica: Sempre verifique o diâmetro do passo (não apenas o diâmetro maior) quando uma rosca externa “parece apertada”. O aperto geralmente é interferência de flanco ou acúmulo de revestimento, não “OD acima do tamanho”.”

Tolerâncias de Rosca Interna

As tolerâncias de rosca interna controlam os limites para porcas e furos roscados para que os parafusos montem sem travamento cruzado e ainda desenvolvam pré-carga. Na notação ISO, as letras internas são tipicamente H (desvio zero) ou G (desvio positivo para folga adicional). As classes (ex.: 6H, 7H) controlam a largura da tolerância.

| Tipo de Rosca | Letras de Tolerância | Descrição |

|---|---|---|

| Rosca Interna | G, H | H é o desvio zero e é a classe mais comum de porca/rosca. G adiciona folga para facilitar a montagem, margem para revestimento ou quando você precisa de um ajuste de funcionamento mais suave. Números de grau maiores (por exemplo, 7H) ampliam a zona de tolerância. |

- “H” é a tolerância mais usada para porcas e furos roscados.

- “G” adiciona folga—útil quando se espera revestimentos ou detritos.

- Graus mais altos (mais folgados) aceleram a montagem, mas reduzem o controle posicional.

Observação: Se você está roscando alumínio ou ferro fundido, o arrancamento de rosca geralmente é determinado pelo comprimento de engate + diâmetro primitivo. Um calibre “passa” não garante que você tenha área de cisalhamento de rosca suficiente—verifique o engate de projeto, não apenas a tolerância.

Medição de Tolerâncias de Rosca Métrica (Ferramentas de Oficina que Detectam Problemas Reais)

Ferramentas e Métodos

A maneira mais precisa de medir tolerâncias de rosca métrica combina calibragem funcional (PASSA/NÃO PASSA) com medição do diâmetro primitivo quando você precisa de diagnóstico.

Os engenheiros usam ferramentas dedicadas porque “paquímetro no diâmetro externo” perde a maioria das falhas de rosca. Um bom plano verifica o passo, o avanço, o diâmetro primitivo e a condição do chanfro de entrada — porque esses fatores determinam o torque de montagem, a repetibilidade da pré-carga e o risco de engate cruzado.

- Calibradores de Rosca ISO 1502: Define a fabricação/uso de calibradores para verificar roscas métricas ISO de parafusos.

- Prática de Calibração ASME B1.16M: Regras práticas de calibração para roscas métricas da série M.

- Fios de Medição de Rosca (Método dos Três Fios): Usados com um micrômetro para medir com precisão o diâmetro primitivo em roscas externas.

- Calibradores de Passo de Rosca: Verificação rápida do passo e da série; detecta erros de passo incorreto antes de danos na montagem.

- Calibradores de Pino e Anel (GO/NO-GO): Verificação rápida de aprovação/reprovação do ajuste funcional nos limites controlados.

Essas ferramentas mantêm a produção honesta. Se uma rosca falhar na linha, o caminho mais rápido é: verificar o passo, executar GO/NO-GO e, em seguida, medir o diâmetro do passo (três fios ou micrômetro de rosca). Essa sequência informa se você está lidando com desgaste incorreto da ferramenta, acúmulo de revestimento ou chanfro/flancos danificados.

Interpretação dos Resultados

Para interpretar os resultados da medição, compare os valores com o padrão exigido e a classe de tolerância especificada—não com “o que geralmente funciona”.”

A tabela abaixo mostra quais ferramentas usar para cada tipo de rosca e o que cada resultado está informando sobre a função:

| Tipo de Rosca | Ferramentas de Medição | Finalidade |

|---|---|---|

| Externa (Masculina) | Micrômetros de rosca, método dos três fios, calibradores de anel de rosca | Verificar passo, diâmetro de passo e ajuste funcional; diagnosticar acúmulo de revestimento versus desvio de usinagem. |

| Interna (Fêmea) | Calibradores de rosca macho, medidores de furo, inspeção óptica de chanfro | Confirmar ajuste funcional e condição de entrada; detectar roscas parciais e entrada danificada. |

| Verificações Avançadas | Máquinas de Medição por Coordenadas (CMM) | Quantificar erro de passo, ângulo de flanco, desvio de forma; útil quando fadiga ou arrancamento de rosca se repetem. |

Sempre julgar os resultados em relação ao padrão referenciado (ISO 965-1 / ASME B1.13M) e à classe de tolerância especificada. Se um valor estiver fora da zona permitida, não “faça funcionar” na linha—você pagará depois com montagem travada, roscas arrancadas ou relaxamento da junta.

Estudo de caso 1 (Problema → Análise → Correção):

Problema: Prisioneiros de flange de turbina eólica (classe de propriedade 10.9) quebrou com uma fratura frágil e vítrea dentro de dias após a instalação—os registros de torque pareciam normais.

Análise: A investigação encontrou revestimento galvanizado + trinca retardada consistente com risco de fragilização por hidrogênio em aço de alta resistência; as roscas também pareciam apertadas (acúmulo de revestimento empurrando um ajuste de folga para interferência). Normas como ISO 4042 e ISO/TR 20491 existem por um motivo aqui.

Correção: Mude para sistemas de revestimento e controles de processo que minimizem o risco de hidrogênio (especifique a norma de revestimento, requisitos de alívio por cozimento onde aplicável e valide a classe de rosca revestida). Adicione inspeção GO/NO-GO após o revestimento e confirme o diâmetro de passo em amostras antes da liberação.

Estudo de caso 2 (Problema → Análise → Correção):

Problema: Elementos de fixação em aço inoxidável (A4-80) em equipamento marítimo travaram durante a montagem—as porcas travaram em ~60–70% do torque alvo, e as primeiras roscas engatadas mostraram flancos esmagados (gripagem/soldagem a frio).

Análise: Ajuste apertado + montagem a seco + alta pressão superficial nos flancos causaram adesão. A “tolerância” não foi a única culpada—a condição de atrito e a velocidade de montagem importaram mais do que a classe nominal no papel.

Correção: Especifique pasta anti-seize para aço inoxidável, controle a velocidade de montagem e verifique que revestimentos/lubrificantes não empurrem o ajuste para interferência. Se automação for usada, valide a relação torque–pré-carga na junta real, não em um corpo de prova de bancada.

Dica: Verifique suas ferramentas de medição frequentemente (calibração + verificações de desgaste). Um calibre GO desgastado transforma roscas “boas” em sucata futura, e um calibre NO-GO desgastado transforma sucata em falhas de campo.

Importância das Tolerâncias de Rosca Métrica na Fabricação (Qualidade, Segurança, Custo)

Intercambialidade e Funcionalidade

As tolerâncias de rosca métrica garantem que peças de diferentes fontes se montem com um ajuste conhecido—para que a pré-carga não se torne uma loteria.

As fábricas dependem dos mesmos sistemas de tolerância para que parafusos e porcas de diferentes fornecedores ainda se acoplem dentro dos limites funcionais. Isso evita o cruzamento de roscas, reduz o retrabalho de montagem e estabiliza a força de aperto em juntas críticas para segurança (flanges, carcaças, suportes).

| Aspecto Chave | Explicação |

|---|---|

| Sistemas de Rosca Padronizados | Usar as regras de rosca ISO/ASME torna a fabricação escalável sem “montagem seletiva”.” |

| Intercambialidade | Um parafuso de um fornecedor encaixa em uma porca de outro porque os limites do diâmetro do passo são controlados. |

| Conexões Mais Fortes | O ajuste correto do flanco distribui a carga pelas roscas engatadas e reduz a tensão de cisalhamento máxima na primeira rosca. |

| Compatibilidade Global | Rosas ISO M permitem sourcing global sem redesenhar desenhos por região. |

As tolerâncias de rosca métrica são como a engenharia protege a interface. Se você as ignorar, os modos de falha aparecem como afrouxamento por vibração, arrancamento de rosca em materiais macios ou montagem travada em aço inoxidável. Nenhuma dessas falhas se importa que o diâmetro externo “parecia bom”.”

Controle de Qualidade e Eficiência de Custo

Escolher o nível de tolerância correto é uma alavanca de custo — muito apertado desperdiça tempo de usinagem, muito folgado desperdiça tempo de montagem (e às vezes quebra peças).

Tolerâncias apertadas exigem ferramentaria melhor, temperatura controlada e mais inspeção. Tolerâncias folgadas montam mais rápido, mas podem aumentar a folga posicional e o movimento da junta sob cargas cíclicas. Você está trocando custo de usinagem versus confiabilidade de montagem, e a escolha de tolerância deve corresponder ao risco e ao caminho de carga.

- Ajustes apertados melhoram o alinhamento e reduzem o micromovimento, mas aumentam a sensibilidade à espessura do revestimento e podem elevar o risco de gripagem se o controle de lubrificação for fraco.

- Usinagem CNC/rolamento de rosca modernos podem manter limites mais apertados — mas apenas se o desgaste da ferramenta for gerenciado e a medição for consistente.

- Tolerâncias mais folgadas, porém consistentes, frequentemente superam tolerâncias “apertadas no papel” que variam na produção real.

A tabela abaixo mostra como diferentes tolerâncias normalmente influenciam a qualidade e o custo em ambientes de produção:

| Tipo de Tolerância | Impacto na Qualidade | Impacto no Custo |

|---|---|---|

| Mais Apertada | Melhor repetibilidade posicional; folga reduzida; maior sensibilidade a revestimento e contaminação | Custo de fabricação e inspeção mais alto; mais refugo se o desgaste da ferramenta não for controlado |

| Mais Folgada | Montagem mais rápida; mais tolerância para sujeira/tinta; maior risco de movimento sob vibração | Custo de usinagem mais baixo; possível aumento em retrabalho e garantia se a função da junta for crítica |

As fábricas reduzem refugo relacionado à rosca combinando bom controle de processo (limites de desgaste da ferramenta, laminação de rosca quando apropriado, espessura de revestimento estável) com a estratégia de inspeção correta. Se você está revestindo roscas, consulte os padrões de revestimento e confirme a classe de ajuste revestida—caso contrário, a mesma peça “6g” se comporta de forma diferente de lote para lote.

Dica: Se você está lidando com elementos de fixação revestidos, não adivinhe. Use padrões que discutam explicitamente espessura de revestimento, testes de resistência à corrosão e gerenciamento de risco de fragilização por hidrogênio (por exemplo, ASTM F1941/F1941M ou ISO 4042) e valide o ajuste de montagem após o revestimento.

Aplicações Industriais (Onde as Tolerâncias Economizam)

Automotivo

As tolerâncias de rosca métrica protegem a segurança e a capacidade de serviço em montagens automotivas onde materiais mistos e cargas cíclicas altas são normais.

Blocos de motor e carcaças de engrenagens frequentemente envolvem furos roscados em alumínio ou ferro fundido—o risco de arrancamento depende do diâmetro primitivo + comprimento de engate, não de “apertar mais forte”. Inclui também compartimentos de bateria e estruturas de colisão que dependem de força de aperto previsível; o desvio de tolerância aparece como afrouxamento sob vibração e ciclagem térmica.

| Característica | Benefício |

|---|---|

| Seleção padronizada de rosca métrica ISO (ISO 261) | Peças de diferentes fornecedores se encaixam com folga de montagem controlada |

| Requisitos de perfil ISO (ISO 68-1 / ISO 724) | Geometria e dimensões básicas consistentes entre projetos |

| Tolerâncias controladas (ISO 965-1) | Reduz o cruzamento de roscas, travamento e folga excessiva |

Dica: Em juntas de materiais mistos, tolerância e lubrificação estão acopladas. Roscas de alumínio + alta pré-carga exigem diâmetro de passo estável e chanfros limpos, ou você verá arrancamento de rosca muito antes do parafuso “atingir o torque”.”

Aeroespacial

Aplicações aeroespaciais exigem tolerâncias de rosca precisas porque vibração, temperatura e materiais de alta resistência amplificam pequenos erros de ajuste.

Carcaças de turbinas, alojamentos de atuadores e suportes estruturais podem usar ligas de titânio ou níquel. Esses materiais penalizam acabamento superficial deficiente e ajuste inconsistente: você vê gripagem, pré-carga inconsistente e fadiga acelerada. Tolerâncias apertadas só ajudam se a medição, condição superficial e lubrificação forem controladas de ponta a ponta.

- Limites previsíveis de diâmetro de passo reduzem a variabilidade de montagem e a dispersão da pré-carga.

- Materiais de alta resistência aumentam o custo de danos à rosca—trate chanfros e acabamento do flanco como características críticas.

- Sistemas de qualidade robustos reduzem retrabalho e protegem a rastreabilidade em hardware de voo.

Máquinas e Equipamentos

As tolerâncias de rosca métrica simplificam a manutenção e protegem o tempo de atividade em máquinas pesadas onde a montagem em campo e a contaminação são realidades.

Na manutenção de equipamentos, o objetivo é uma montagem repetível sem roscas danificadas. A seleção correta de tolerância (e uma margem realista para revestimento) evita parafusos gripados, reduz o retaraqueamento e mantém as juntas estáveis sob vibração.

- O ajuste controlado reduz o cruzamento de roscas e danos aos flancos durante ciclos repetidos de manutenção.

- A folga apropriada ajuda a evitar a gripagem quando há detritos ou tinta presentes.

- As roscas padrão melhoram a intercambialidade de peças de reposição e a velocidade de reparo.

Observação: Se você está especificando elementos de fixação revestidos para máquinas externas, defina o método de teste de corrosão (ISO 9227 / ASTM B117) e o padrão do sistema de revestimento. “Zincado” sem o padrão é como ocorrem ajustes incompatíveis e corrosão prematura.

As tolerâncias de rosca métrica são a base de conexões roscadas confiáveis.

Quando você entende os padrões, classes de tolerância e métodos de inspeção, pode evitar falhas de montagem e reduzir o custo ao longo da vida útil:

- Elas garantem que as peças combinem globalmente por meio de seleção padronizada (ISO 261)..

- Eles mantêm o corte/rolamento da rosca consistente para que a força de aperto seja repetível.

- Eles previnem incompatibilidades “silenciosas” de interface quando fornecedores ou revestimentos mudam.

A abordagem de engenharia da Sunhy apoia a confiabilidade dos elementos de fixação além da ficha técnica:

- Revisão de projeto e seleção de tolerâncias alinhadas com sistemas de rosca ISO/ASME para reduzir o risco de montagem precocemente.

- Planejamento de inspeção que prioriza diâmetro primitivo e medição funcional, não verificações cosméticas de diâmetro externo.

- Verificação de revestimento + ajuste em amostras antes da liberação para prevenir travamento, gripagem e falhas de medição.

- Suporte de engenharia: Se sua aplicação necessita de uma tabela de torque/pré-carga validada (incerteza do fator de atrito), solicite uma recomendação específica para a junta em vez de adivinhar a partir de tabelas genéricas.

PERGUNTAS FREQUENTES

O que significa a classe de tolerância em roscas métricas?

A classe de tolerância é o grau+letra que define a zona de tolerância e o desvio do tamanho básico—principalmente controlando o ajuste do diâmetro primitivo. Exemplo: 6H (interno, desvio zero) + 6g (externo, folga abaixo do tamanho básico) é um emparelhamento comum para ajuste de uso geral.

| Classe | Tipo de Ajuste |

|---|---|

| 6H/6g | Ajuste de funcionamento de uso geral; emparelhamento padrão comum |

| 5g6g | Controle de ajuste externo mais próximo; folga reduzida (atenção ao revestimento/lubrificante) |

| 7H/8g | Ajuste mais folgado para montagem rápida/tolerância a contaminação |

Como os engenheiros medem as tolerâncias de roscas métricas?

Engenheiros utilizam calibragem funcional (GO/NO-GO) mais medição do diâmetro do passo (três fios ou micrômetro de rosca) quando a solução de problemas é necessária. Para roscas métricas ISO, a orientação de calibragem é definida na ISO 1502; a ASME B1.16M também é amplamente referenciada para práticas de calibragem.

- Calibradores de rosca plugue/anel verificam os limites funcionais rapidamente.

- Micrômetros de três fios ou de rosca quantificam o diâmetro primitivo para diagnóstico.

- Calibradores de passo confirmam o passo e a série antes que ocorram danos na montagem.

Por que as tolerâncias de rosca métrica são importantes na fabricação?

Eles evitam rosca cruzada, travamento, arrancamento de rosca e afrouxamento por vibração, controlando o ajuste do diâmetro primitivo e o engate dos flancos. Na produção, o controle de tolerância também é um controle da cadeia de suprimentos: garante a intercambialidade quando fornecedores, revestimentos ou processos de usinagem mudam.

Boas tolerâncias reduzem paradas de linha e retrabalho. Tolerâncias ruins criam custos ocultos: machos de roscar arrancados, juntas de aço inoxidável gripadas e dispersão da força de aperto que se manifesta como vazamentos ou trincas de fadiga posteriormente.

Quais normas controlam as tolerâncias de roscas métricas?

A ISO 965-1 é a norma de tolerância principal para roscas métricas de uso geral ISO, apoiada pela ISO 68-1 (perfil básico), ISO 261 (seleção de roscas) e ISO 724 (dimensões básicas). Para a prática de medição, a ISO 1502 é comumente usada. Na América do Norte, a ASME B1.13M é frequentemente referenciada para roscas de perfil M.

| Padrão | Finalidade |

|---|---|

| ISO 965-1 | Define o sistema de tolerância de roscas métricas (limites + classes) |

| ISO 261 | Especifica tamanhos selecionados de roscas métricas ISO (plano geral) |

Como diferenciar parafusos de aço inoxidável 304 vs 316—e como evitar a gripagem (soldagem a frio) em aço inoxidável?

304 (A2) e 316 (A4) são ambos aços inoxidáveis austeníticos, mas o 316 inclui molibdênio para melhor resistência à corrosão por pites em ambientes com cloretos. Se sua aplicação estiver exposta a névoa salina ou água do mar, 316/A4 é a opção mais segura por padrão. A gripagem (soldagem a frio) é um fenômeno separado: é causada por alta pressão nos flancos, montagem a seco e velocidade.

- Identificação: Use certificados de material (EN 10204) e marcações rastreáveis; não confie apenas na “aparência”.”

- Seleção: Para ambientes marinhos/cloretos, escolha 316/A4 quando o risco de corrosão for alto.

- Anti-gripagem: Use pasta anti-seize, controle a velocidade de montagem e evite ajuste forçado devido ao acúmulo de revestimento ou tolerâncias apertadas.