Dominar o Ra do flange é uma das formas mais rápidas de reduzir o risco de vazamento em juntas flangeadas de alta pressão. Na prática, o “vazamento zero” é alcançado apenas quando acabamento superficial, seleção de gaxetae procedimento de aperto dos parafusos são tratados como um sistema projetado — não como caixas de seleção separadas. Para a maioria das juntas de face saliente (RF) da ASME usando gaxetas espiraladas, uma faixa de engenharia comum é Ra 3,2–6,3 µm (125–250 µin AARH); para muitas aplicações de juntas do tipo anel (RTJ), o acabamento é tipicamente mais apertado (frequentemente Ra ~1,6–3,2 µm / 63–125 µin) dependendo do estilo do anel, condição do sulco e serviço.

Duas regras práticas usadas no campo:

- Ra controla “aderência” vs “deslizamento”.” Muito rugoso cria caminhos de vazamento; muito liso pode reduzir a aderência da junta e promover fluência ou rompimento sob pressão/ciclagem térmica.

- Ra sozinho não é suficiente. Direção do acabamento (fonográfico/espiral vs concêntrico), ondulação/planicidade, pites e danos de manuseio geralmente dominam os resultados de vazamento mesmo quando Ra “passa”.”

A pressão de contato correta fará com que a deformação plástica ocorra na superfície de vedação e bloqueie os microcaminhos de vazamento. Portanto, a pressão de contato é essencial para o desempenho de vedação ideal do SPMC.

Combinar um acabamento controlado da face do flange com um aperto disciplinado (lubrificação, padrão de aperto e verificação) minimiza falhas da junta e risco de vazamento—especialmente em serviço de alta pressão ou ciclagem.

Engenheiros e tomadores de decisão dependem do Ra correto do flange para manter as juntas estanques sob cargas reais: pressão, ciclos de temperatura, vibração e exposição à corrosão.

Rugosidade de Flange e Conexões de Tubulação à Prova de Vazamento

O Que É Rugosidade de Flange na Engenharia de Flanges?

A rugosidade de flange mede a média aritmética dos desvios absolutos da altura do perfil em relação à linha média, relatada ao longo de um comprimento de avaliação definido.

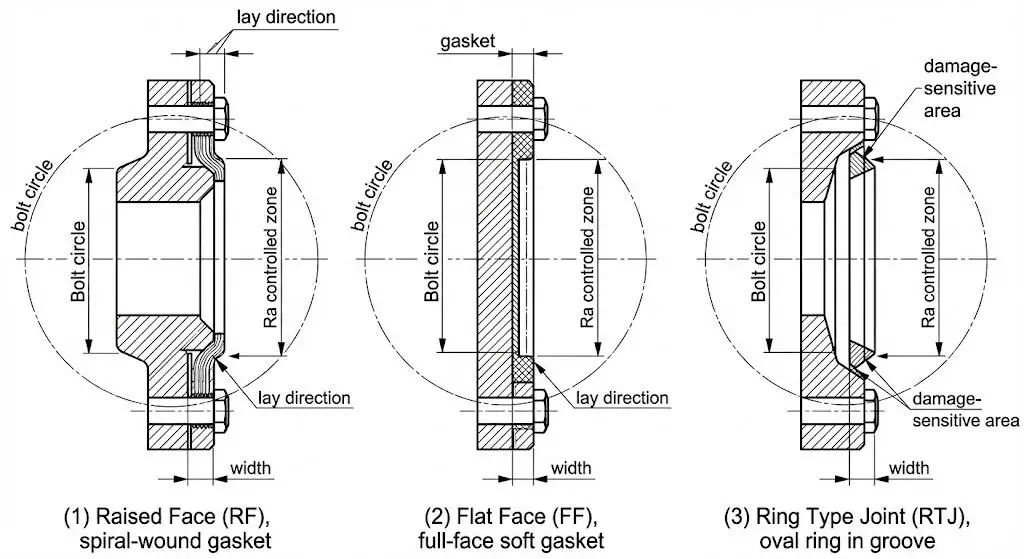

Em trabalhos com flanges, a rugosidade é usada como uma métrica de controle rápido para o acabamento da face de vedação (ranhuras fonográficas/espirais ou concêntricas) na zona de contato da junta. Ela ajuda a gerenciar a altura das asperezas que podem formar microcaminhos de vazamento—mas não não descreve completamente a direção, ondulações, arranhões ou pites, que frequentemente determinam se uma junta veda.

Nota de engenharia (as condições de medição importam): Sempre especifique (ou confirme) o padrão/filtros de medição e o comprimento de corte. Em muitas plantas, os desenhos ainda fazem referência à terminologia ISO 4287/4288; desenhos mais recentes de textura superficial podem fazer referência a padrões ISO atualizados. Se você não alinhar o método de medição, “Rugosidade 3,2 µm” pode ser relatada de forma diferente por diferentes instrumentos.

| Termo | Definição |

|---|---|

| Ra | A média aritmética dos valores absolutos dos desvios de altura do perfil em relação à linha média, usada para definir acabamentos típicos de faces em normas de engenharia de flanges. |

Como a Rugosidade Superficial Afeta a Vedação de Juntas

A rugosidade superficial afeta diretamente o desempenho da junta e a confiabilidade da conexão de tubulação à prova de vazamentos.

- Orientação de acabamento superficial para superfícies de vedação mostra por que “muito rugoso” e “muito liso” podem falhar em serviço.

- Muito rugoso: picos altos impedem contato total, vales tornam-se canais de vazamento e concentrações de tensão local podem danificar a face da junta.

- Muito liso: atrito reduzido e “mordida” podem permitir deslizamento, extrusão, relaxamento por fluência ou arrancamento da junta em ciclos de pressão/temperatura.

- Ra + Rz é um par de controle mais seguro: O Ra controla a textura média; o Rz sinaliza picos/vales extremos que frequentemente se correlacionam com caminhos de vazamento.

- A direção do acabamento superficial importa: riscos radiais cruzando a linha da junta são uma causa raiz frequente mesmo quando o Ra está “dentro da faixa”.”

- A conformidade do material importa: juntas mais macias podem se conformar a faces mais rugosas, enquanto juntas metálicas/semi-metálicas tipicamente precisam de controle mais rigoroso e melhor condição da face.

| Condição observada | O que você vê no local | Resultado comum | Ação corretiva |

|---|---|---|---|

| Face excessivamente rugosa | Marcas de ferramenta visíveis, pites, Rz alto | Vazamento/chorume no teste hidrostático; dispersão de torque | Retificar ou lapidar conforme especificação; substituir a junta; verificar o aperto dos parafusos |

| Face excessivamente lisa | Acabamento espelhado; baixo atrito | Relaxamento por fluência; deslizamento da junta; risco de explosão | Restaurar serrilhamento/estria controlada; confirmar o tipo de junta |

| Estria incorreta / arranhões | Arranhões radiais através da linha da junta | Caminho de vazamento mesmo com “boa rugosidade superficial (Ra)” | Misturar/reparar; retornear; proteger faces durante o manuseio |

Faixas típicas de rugosidade superficial (Ra) para tipos comuns de faces de flange

As normas da indústria especificam faixas de rugosidade superficial (Ra) para garantir juntas estanques.

A tabela a seguir mostra valores típicos de rugosidade superficial (Ra) comumente usados na prática para tipos comuns de faces de flange (os valores finais devem corresponder ao tipo de gaxeta e ao padrão do projeto):

| Tipo de Face do Flange | Faixa típica de rugosidade superficial (Ra) (µin) | Faixa típica de rugosidade superficial (Ra) (µm) |

|---|---|---|

| Face Elevada (RF) | 125 – 250 | 3 – 6 |

| Face Plana (FF) | 125 – 250 | 3 – 6 |

| Ring Type Joint (RTJ) | 63 – 125 | 1,6 – 3,2 |

Essas faixas só são significativas quando combinadas com: tipo de junta (macia, semimetálica, metálica), orientação da face (espiral vs concêntrica) e um procedimento controlado de aperto dos parafusos.

Problemas Comuns de Vazamento Causados por Ra Incorreto

Ra incorreto do flange pode resultar em vários problemas de vazamento na conexão da tubulação.

- Uma superfície muito rugosa cria vales de asperidade que funcionam como microcanais de vazamento, reduzindo a pressão de contato efetiva da junta.

- Superfícies excessivamente lisas podem impedir o assentamento estável da junta, aumentando o relaxamento por fluência e o risco de explosão sob ciclagem de pressão/temperatura.

- Ra inconsistente (ou orientação mista) na face de vedação pode amplificar a dispersão de torque, produzindo compressão desigual da junta.

Dica: Sempre verifique a rugosidade superficial (Ra) do flange (e a condição da face) durante a inspeção de recebimento e antes da montagem — especialmente após jateamento, revestimento ou armazenamento prolongado.

Caso de campo (típico): Uma junta RF Classe 600 passou nas verificações dimensionais, mas vazou no teste hidrostático. Leituras do rugosímetro mostraram Ra < 1,0 µm após lapidação agressiva, e a junta espiralada apresentou sinais de deslizamento. Ação corretiva: restaurar um acabamento serrilhado controlado dentro da faixa de Ra do projeto, substituir a junta, lubrificar os elementos de fixação e reapertar usando um padrão cruzado multipassos com verificação.

Normas da Indústria e Especificação de Ra

Normas Internacionais que Definem a Rugosidade Superficial (Ra) do Flange

As normas internacionais estabelecem diretrizes claras para a rugosidade superficial (Ra) do flange para garantir desempenho estanque.

Organizações como ASME e EN publicam requisitos para dimensões de flange, tipos de faceamento e práticas de aperto. As definições de textura superficial são tratadas por normas de metrologia superficial, e as normas de flange fazem referência a elas. As normas e documentos mais referenciados incluem:

- ASME B16.5: Define flanges de tubulação e conexões flangeadas; base amplamente utilizada para tipos de faceamento e expectativas de aceitação.

- ASME PCC-1: Orientação prática para montagem de juntas de flange com parafusos em contorno de pressão (BFJA), padrões de aperto e práticas de verificação.

- EN 1092-1: Norma europeia de flanges; inclui requisitos para acabamento superficial e faz referência a parâmetros de rugosidade definidos pelas normas de textura superficial EN ISO.

- Normas de textura superficial ISO (legado ISO 4287/4288 e nova série ISO): Define como Ra/Rz são calculados e relatados, incluindo filtros/cortes e comprimento de avaliação.

Nota: As normas dizem “o que especificar”; resultados estanques ainda dependem da seleção da junta e da montagem disciplinada.

Requisitos de Ra para Flanges RF, FF e RTJ

Cada tipo de face de flange requer uma faixa específica de Ra para reduzir o risco de vazamento.

A tabela abaixo resume os valores típicos de Ra usados na prática para tipos comuns de flanges:

| Tipo de Face do Flange | Faixa de Ra (µin) | Faixa de Ra (µm) | Aplicação Típica |

|---|---|---|---|

| Face Elevada (RF) | 125–250 | 3–6 | Serviço de processo geral (dependente da junta) |

| Face Plana (FF) | 125–250 | 3–6 | Serviço de baixa pressão; comum com juntas de face completa |

| Ring Type Joint (RTJ) | 63–125 | 1,6–3,2 | Juntas de alta pressão / alta integridade (condição do sulco do anel crítica) |

Esses valores garantem o assentamento adequado da junta e um comportamento previsível da relação torque–pré-carga—desde que as faces do flange estejam intactas e o procedimento de aperto dos parafusos seja controlado.

Especificação de Ra em Folhas de Dados, Desenhos e Ordens de Compra

A especificação clara de Ra nos documentos do projeto garante que os fabricantes entreguem o acabamento superficial correto para cada interface de vedação.

Os engenheiros devem incluir: tipo de face (RF/FF/RTJ), tipo de acabamento (espiral/fonográfico ou concêntrico), faixa de Ra (e opcionalmente limite de Rz) e a norma de controle. Uma especificação típica pode ser:

Acabamento da Face do Flange: Acabamento serrilhado espiral (fonográfico), Ra 125–250 µin (3,2–6,3 µm),

conforme ASME B16.5; montagem conforme ASME PCC-1.Se você precisa controlar a geometria do rasgo, adicione-a explicitamente (a linguagem típica da indústria refere-se ao passo/profundidade da serrilha):

Opcional (se necessário): Geometria de serrilhado conforme especificação do projeto (passo/profundidade) e direção de assentamento;

inspecionar Ra e Rz em pelo menos 3 posições por face de flange.Dica: Coloque o mesmo requisito de Ra no desenho, na ficha técnica e na ordem de compra. A maioria das disputas por vazamento ocorre quando um documento diz “acabamento de estoque” e outro diz “125–250 AARH”.”

Medição da Rugosidade de Flange Ra na Prática

Parâmetros de Rugosidade Superficial (Ra, Rz e Outros) Explicados

Ra e Rz são os principais parâmetros para avaliar a qualidade superficial do flange, mas não são intercambiáveis.

Ra (rugosidade média aritmética) fornece uma medida de amplitude média. Rz (altura de dez pontos) é mais sensível a extremos (vales profundos ou picos altos) que frequentemente atuam como caminhos de vazamento. Em vedação, também observe a ondulação/planicidade e a direção do acabamento—porque uma junta pode “passar no Ra” e ainda vazar se a superfície tiver ondulação ou danos radiais.

| Parâmetro | Definição | Método de Medição | Aplicação |

|---|---|---|---|

| Ra | Rugosidade média de uma superfície | Média geral das asperezas da superfície | Avaliação geral da qualidade da superfície |

| Rz | Altura de dez pontos das irregularidades | Diferença entre os picos mais altos e os vales mais baixos | Identificação de irregularidades extremas da superfície |

- Aplicações de vedação: Ra suporta uma textura de vedação controlada, enquanto Rz ajuda a sinalizar possíveis caminhos de vazamento causados por arranhões, pites ou marcas de usinagem agressiva.

- Revestimentos e sobreposições: Ra impacta a adesão e a fixação da junta; Rz destaca se os picos esmagarão os revestimentos ou cortarão as faces da junta.

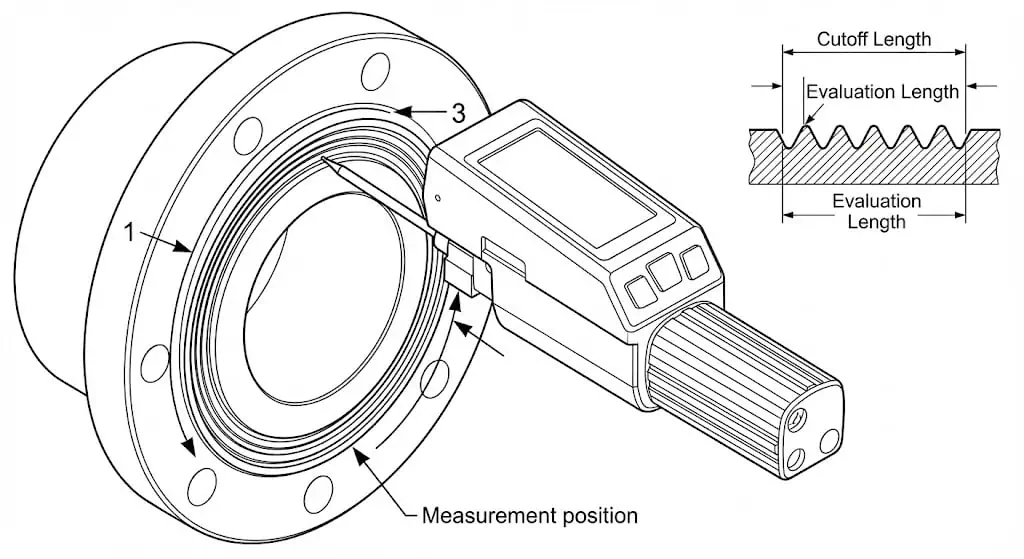

Ferramentas e Configurações de Medição para Faces de Flanges

Ferramentas de precisão garantem medição precisa da rugosidade Ra e da textura da face do flange.

Técnicos usam medidores de rugosidade portáteis, perfilômetros de estilete e sistemas ópticos para medir acabamentos serrilhados. Para resultados confiáveis: limpe a face, evite medir sobre contaminação, alinhe a trajetória corretamente (tipicamente perpendicular à direção do sulco) e registre múltiplas leituras ao longo da faixa de contato da junta. Use espécimes de referência calibrados e mantenha as configurações de corte/filtro do instrumento consistentes com o padrão especificado.

Dica: Meça em vários pontos ao redor da faixa de assentamento da junta—não apenas perto dos furos dos parafusos. Danos locais nas posições de 3 horas/9 horas são um gatilho comum de vazamento após manuseio.

Frequência de Inspeção, Planos de Amostragem e Critérios de Aceitação

Rotinas de inspeção consistentes mantêm a qualidade e previnem riscos de vazamento.

A frequência de inspeção deve refletir o risco: classe de pressão, tipo de junta, serviço cíclico, exposição à corrosão e consequência de vazamento. Um plano típico de amostragem em chão de fábrica verifica as primeiras/últimas peças mais amostras aleatórias; serviço crítico frequentemente exige verificação de face 100%. Os critérios de aceitação devem definir a faixa de Ra, se Rz é controlado, onde na face medir e o que fazer quando resultados fora de tolerância aparecem.

- Documente o tipo de instrumento, configurações de corte/filtro, direção de medição e os locais testados.

- Quando qualquer leitura estiver fora da faixa, exija segregação, disposição de retrabalho (refazer face/lapidação) e reteste antes da liberação.

Caso de campo (típico): Um lote de flanges atendeu ao Ra em média, mas várias peças tinham Rz alto devido a uma pastilha de ferramenta desgastada deixando marcas periódicas de trepidação. As juntas vazaram durante a comissionamento. Correção preventiva: adicionar limite de Rz + controle de vida útil da ferramenta + verificações de face “mínimo de 3 pontos” em cada flange na faixa da junta.

Controlando Ra na Fabricação

Processos de Usinagem e Acabamento que Determinam o Ra

Usinagem de precisão e acabamento determinam o Ra final e a direção das ranhuras nas faces dos flanges.

Os fabricantes usam operações controladas de torneamento/faceamento para produzir ranhuras espirais (fonográficas) ou concêntricas na faixa de vedação. Retificação/lapidação pode ser usada para requisitos especiais de vedação, mas “superacabamento” é um modo de falha conhecido se reduzir a aderência da junta.

- Faceamento/torneamento em tornos CNC produz ranhuras consistentes na direção.

- Avances controlados e condição da ferramenta geram Ra/Rz repetíveis (o desgaste da ferramenta é uma variável oculta importante).

- O lixamento leve pode remover danos menores de manuseio, mas não deve apagar a textura de serrilhamento pretendida, a menos que a junta/sistema seja projetado para isso.

| Tipo de Acabamento | Rugosidade (Ra) | Aplicação/Notas |

|---|---|---|

| Acabamento serrilhado (espiral ou concêntrico) | 125 – 500 µin (≈ 3,2 – 12,7 µm) | Comum para juntas com gaxetas; a faixa depende do tipo de gaxeta e do serviço. Controle a direção do padrão e evite arranhões radiais. |

| “Acabamento ”liso” (controlado) | 125 – 250 µin (≈ 3,2 – 6,3 µm) | Frequentemente especificado para gaxetas espiraladas; oferece um equilíbrio entre vedação e aderência. |

| Superfícies de assento RTJ (típicas) | 63 – 125 µin (≈ 1,6 – 3,2 µm) | Juntas de alta integridade; a condição do sulco do anel e o controle de danos são críticos. |

Um acabamento controlado não é “o mais liso possível”. É “tão engenheirado quanto necessário” para gerar pressão de contato e atrito estáveis da junta durante o serviço.

Obtenção de Ra Consistente Entre Lotes e Tamanhos

O controle de processo e a inspeção mantêm o Ra consistente entre tamanhos de flanges e lotes de produção.

A consistência requer mais do que um único valor de Ra: requer controlar a geometria da ferramenta, avanço/velocidade e como a face é protegida após a usinagem.

- Verifique o padrão de serrilhamento (espiral vs concêntrico) e inspecione se há arranhões cruzados na faixa da junta.

- Use capas protetoras e guarda-faces durante o manuseio e transporte; muitos “vazamentos misteriosos” são danos de transporte.

- As tolerâncias de planicidade devem ser especificadas pelos requisitos do desenho/projeto (não assuma que uma tolerância serve para todos os tamanhos e classes).

| Aspecto Chave | Detalhes |

|---|---|

| Requisitos de Acabamento Superficial | A rugosidade da face deve atender ao Ra especificado (e Rz, se necessário) na faixa de contato da junta. |

| Proteção da Face | Proteja as ranhuras contra impacto, abrasão e corrosão durante o armazenamento e transporte. |

| Medidas de Controle de Qualidade | Inspeção dimensional + verificação da textura superficial + verificações visuais de danos. |

| Procedimentos de Teste | Dependente do projeto (ex.: PMI, END, teste hidrostático); aplicar conforme ITP e requisitos do cliente. |

Controle de Qualidade, MTRs e Inspeção de Terceira Parte

Relatórios de teste de material (MTRs) e inspeção de terceira parte verificam que os flanges atendem aos requisitos especificados de material e acabamento superficial.

Os MTRs devem rastrear o lote/forno e confirmar a composição química e as propriedades mecânicas em relação ao padrão de material especificado (por exemplo, flanges de aço inoxidável comumente referenciam padrões de forjamento). A inspeção de terceiros pode validar: leituras de acabamento da face, resultados de END, marcação/rastreabilidade e proteção da embalagem para as faces de vedação.

Dica: Para serviço crítico, solicite: (1) relatório de rugosidade da face com locais/configurações de medição, (2) certificado de MTR/inspeção e (3) fotos mostrando a proteção da face na embalagem.

Técnicas de Vedação de Flanges para Vazamento Zero

Correspondência do Tipo de Gaxeta à Rugosidade da Face do Flange

Selecionar a gaxeta correta para a aplicação garante integridade da vedação na interface.

- O acabamento da face do flange (Ra + direção) afeta diretamente o quão bem a gaxeta veda, especialmente sob alta pressão e ciclagem.

- Gaxetas metálicas e juntas de alta integridade geralmente exigem melhor controle da condição da face (sulco/assento sem danos) e montagem disciplinada.

- Gaxetas semimetálicas e não metálicas podem tolerar uma faixa de rugosidade mais ampla, mas ainda falham se a face estiver danificada, desalinhada ou mal montada.

- Sempre confirme as recomendações do fabricante da gaxeta para acabamento superficial e tensão de assentamento—em seguida, alinhe o acabamento do flange e o procedimento de aperto dos parafusos de acordo.

Caso de campo (típico): Uma junta FF de baixa pressão apresentou vazamento intermitente após ciclagem térmica. A face apresentava corrosão por pites leve (Rz alto), e a junta foi reutilizada. Ação corretiva: substituir a junta, retificar/reparar a face (ou refazer a face se necessário), proteger as faces contra corrosão durante a parada e verificar novamente a pré-carga dos parafusos após o primeiro ciclo térmico, se o procedimento permitir.

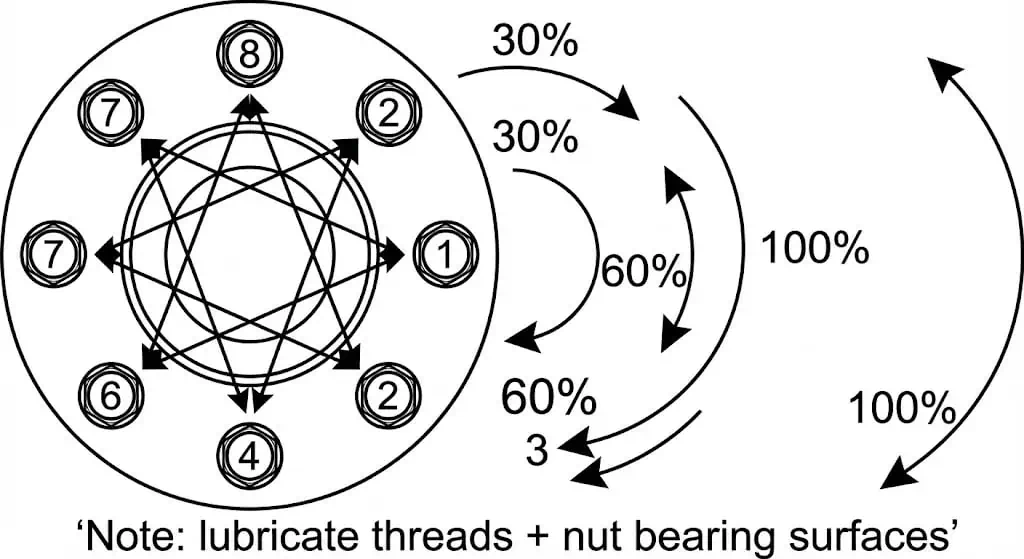

Torque de Parafuso, Lubrificação e Padrões de Aperto

A aplicação de torque consistente e lubrificação adequada reduz vazamentos e suporta uma pré-carga estável da junta.

| Recomendação | Descrição |

|---|---|

| Sequência de Torque | Use uma abordagem de torque multipassada controlada (por exemplo, 30%TP3T, 60%TP3T, 100%TP3T) com um padrão cruzado e passada circular final. |

| Acabamento superficial | Mantenha o acabamento superficial do flange dentro da faixa Ra apropriada para a junta (geralmente 125–250 µin para muitas juntas RF). |

| Lubrificação | Aplique um lubrificante compatível nas roscas e nas superfícies de apoio das porcas para reduzir a dispersão de atrito e melhorar a repetibilidade da pré-carga. |

- Orientação de montagem, como a ASME PCC-1 é amplamente utilizada para padronizar padrões de aperto e práticas de verificação para juntas de limite de pressão.

- A lubrificação afeta a conversão torque–tensão; usar o lubrificante errado (ou misturar lubrificantes) pode criar grande variação de pré-carga no mesmo valor de torque.

Melhores Práticas de Montagem para Sistemas de Alta Pressão

Seguir práticas de montagem disciplinadas reduz o risco de vazamento e melhora a confiabilidade do sistema.

- Treine o pessoal de montagem na integridade da junta: manuseio de gaxetas, inspeção de faces, lubrificação de parafusos e verificação de aperto.

- Limpe as faces dos flanges e os elementos de fixação; remova detritos, tinta, respingos de solda e produtos de corrosão da faixa da gaxeta.

- Alinhe os flanges para evitar carga lateral na gaxeta; corrija a tensão da tubulação antes do aperto.

- Use ferramentas calibradas e sequências de aperto documentadas; registre etapas de torque/ângulo se o procedimento exigir.

- Realize testes de pressão e estanqueidade apropriados para o serviço antes da comissionamento.

Evitando Erros Comuns de Instalação e Manuseio

Prevenir erros de instalação protege as serrilhas e a faixa de vedação, garantindo desempenho estanque.

| Tipo de Erro | Descrição |

|---|---|

| Seleção Inadequada de Juntas | Usar a junta errada (ou reutilizar juntas) pode comprometer a vedação e a estabilidade da pré-carga. |

| Preparação de Superfície Insuficiente | Faces sujas, pintadas, corroídas ou danificadas criam vias de vazamento na faixa da junta. |

| Desalinhamento | Flanges descentrados introduzem cargas de flexão e compressão desigual da junta. |

| Aplicação Incorreta de Torque | Aperto de uma única passada ou atrito não controlado leva a pré-carga desigual e vazamento. |

| Materiais Incompatíveis | Corrosão, gripagem ou incompatibilidade térmica podem degradar a junta ao longo do tempo. |

- Corrosão por pites e contaminação são causas comuns de vazamento; frequentemente aparecem como alto Rz ou dano visível na face.

- Usar a junta correta e manter as faces do flange limpas e sem danos é essencial para vedação confiável.

Solução de Problemas de Vazamentos Relacionados a Ra

Diagnosticando se Ra É a Causa Raiz

Engenheiros determinam se a textura da superfície é a causa raiz usando métodos de diagnóstico direcionados.

Uma abordagem sistemática separa “problemas de acabamento” de “problemas de montagem”. A tabela abaixo descreve observações comuns de instalação e inspeção:

| Método de Diagnóstico | Descrição |

|---|---|

| Inspeção Visual | Examine a faixa da junta quanto a arranhões (especialmente radiais), pites, danos ao revestimento e impressão de detritos. |

| Medição de Rugosidade Superficial | Meça Ra (e Rz, se necessário) usando configurações consistentes de corte/filtro e múltiplos locais. |

| Técnicas de Replicação | Crie uma impressão para revisão microscópica quando pites/arranhões forem suspeitos, mas difíceis de ver. |

Dica: Se a junta apresentar esmagamento irregular ou brunimento, suspeite primeiro de desalinhamento ou dispersão de pré-carga — depois confirme a condição da face com medição.

Opções de Reparo para Faces de Flange Danificadas ou Excessivamente Rugosas

Reparar uma face de flange danificada restaura a integridade da vedação e ajuda a evitar vazamentos repetidos.

Os engenheiros selecionam entre vários métodos comprovados:

- Serviços de reparo rápidos e econômicos podem usar materiais compósitos poliméricos para reconstruir a face do flange e isolar metais dissimilares.

- Usinagem/lapidação in-situ pode minimizar o tempo de parada e evitar trabalho a quente, se permitido pelas regras de segurança do local.

- Para danos severos, substituição ou reconstrução por soldagem mais reusinagem podem ser necessárias.

- Remova o flange corroído e solda um novo (quando o projeto/código permitir).

- Usine a face de vedação ou o sulco do anel no local dentro da tolerância.

- Adicione material via reconstrução por soldagem controlada, depois usine a face de vedação.

- Aplique materiais de reparo compósitos poliméricos qualificados para restaurar a faixa de vedação.

Quando Reusinar, Lapidar ou Substituir o Flange

Engenheiros reusinam, lapidam ou substituem um flange quando a faixa de vedação não pode atender à especificação ou danos criam caminhos de vazamento.

Corrosão e danos por manuseio podem aumentar o Rz e criar descontinuidades que nenhuma junta pode superar de forma confiável. O reacabamento restaura o padrão de serrilhamento e a faixa de rugosidade pretendidos; a substituição é necessária quando os defeitos são muito profundos, a geometria do sulco está comprometida ou os reparos não podem atender aos critérios de aceitação do projeto.

Manutenção Preventiva e Intervalos de Reinspeção

A manutenção preventiva regular e a reinspeção programada ajudam a evitar vazamentos inesperados.

As equipes devem inspecionar as faces quanto à corrosão e danos, verificar a textura superficial onde for crítica e proteger as faces durante o desligamento/armazenamento. O intervalo depende da pressão, ciclagem de temperatura, meio (por exemplo, H2S úmido, cloretos, hidrogênio) e ambiente externo.

Observação: “Bom Ra na compra” não garante “bom Ra na montagem”. Corrosão no armazenamento e manuseio são degradadores comuns.

Listas de Verificação Práticas de Ra e Dicas de Engenharia

Lista de Verificação de Ra Pré-Fabricação para Engenheiros e Compradores

Uma lista de verificação pré-fabricação ajuda a garantir que cada flange esteja pronto para vedar antes de sair da fábrica.

Engenheiros e compradores devem verificar os itens abaixo para reduzir o risco de vazamento no local:

| Item | Descrição |

|---|---|

| Relatório de acabamento superficial | Ra (e Rz, se necessário), locais medidos, configurações do instrumento (corte/filtro), critérios de aceitação. |

| Condição da face | Sem arranhões radiais na faixa da junta; sem pites; cobertura protetora instalada. |

| MTR / certificado | Rastreabilidade do lote/forno; composição química + propriedades mecânicas conforme padrão de material especificado. |

| END (se exigido) | END específico do projeto, como PT/MT/UT/RT conforme ITP. |

| Marcação e rastreabilidade | Gravação/marcação correta; corresponde à documentação; protegida contra corrosão. |

| Embalagem | Faces de vedação protegidas contra impacto e corrosão durante transporte/armazenamento. |

Dica: Se a ordem de compra não definir como e onde o Ra é medido, adicione essas informações. “Ra 3,2–6,3 µm” sem detalhes de medição é um gatilho recorrente de disputas.

Lista de Verificação de Instalação e Comissionamento no Local

A instalação e o comissionamento adequados protegem a banda de vedação e mantêm a integridade da junta.

As equipes devem seguir estas etapas:

- Inspecione as faces do flange quanto a danos, corrosão, excesso de tinta por pulverização e contaminação.

- Meça o Ra (e o Rz, se necessário) quando o serviço for crítico ou as faces tiverem sido retrabalhadas.

- Limpe as superfícies de contato e os elementos de fixação; verifique se a lubrificação está conforme o procedimento.

- Selecione o tipo correto de gaxeta e verifique se ela é nova e não danificada.

- Aplique o aperto controlado em múltiplas passagens usando a sequência documentada.

- Realize o teste de pressão e inspecione quanto a vazamentos/umidade antes do comissionamento.

Observação: Registre o método de aperto utilizado (torque, ângulo, tensionamento hidráulico) e a lubrificação. Esses dados são inestimáveis para solução de problemas posteriormente.

Trabalhando com a SUNHY para Fornecimento de Flanges com Ra Controlado

Parceria com a Sunhy apoia o controle previsível do acabamento superficial e a documentação para fornecimento de flanges projetados.

A Sunhy utiliza usinagem CNC para produzir acabamentos serrilhados controlados e fornece rastreabilidade e documentação de inspeção conforme exigido pelas especificações do projeto. Para serviços críticos, os compradores podem solicitar relatórios de rugosidade superficial (Ra/Rz), confirmação de embalagem protetora e suporte de inspeção de terceiros.

O objetivo da Sunhy não é “suavidade de marketing”, mas superfícies de vedação controladas e documentadas que correspondam à junta e ao procedimento de montagem.

Dominar o Ra do flange melhora o desempenho de vedação em sistemas de alta pressão.

As etapas principais incluem:

- Entender que juntas vedadas exigem pressão de contato da junta suficiente e uniforme para bloquear caminhos de vazamento.

- Reconhecer que a integridade da junta depende tanto da condição da face quanto da consistência da pré-carga dos parafusos.

- Identificar e controlar os verdadeiros causadores de falha: danos, orientação incorreta, dispersão de torque e corrosão—muitas vezes mais do que apenas o Ra.

Fabricação de qualidade e práticas de verificação mensuráveis garantem confiabilidade de longo prazo.

Rastreabilidade do material, acabamento de face controlado e montagem disciplinada reduzem o risco de vazamento em serviço exigente.

Uma lista de verificação prática para conexões à prova de vazamento inclui:

| Item da Lista de Verificação | Descrição |

|---|---|

| Especificação clara | Tipo de face + acabamento superficial + Ra/Rz (se necessário) + método de medição + locais de aceitação. |

| Proteção contra corrosão | Proteja as faces no armazenamento; mantenha as tampas; evite umidade e contaminação por cloretos. |

| Montagem controlada | Utilize um método de aperto documentado (múltiplas passagens, controle de lubrificação, verificação). |

Inspeção contínua e aderência a normas como ASME PCC-1 garantem integridade de junta repetível e reduzem o risco de vazamento ao longo do ciclo de vida.

PERGUNTAS FREQUENTES

Qual é o valor ideal de Ra para um acabamento fonográfico em um flange?

A faixa ideal de Ra para um acabamento fonográfico (serrilhado espiral) é comumente de 125 a 250 µin (3,2 a 6,3 µm) para muitas juntas com gaxetas de face saliente.

A seleção final deve corresponder ao tipo de gaxeta e serviço: gaxetas mais macias podem exigir textura diferente, e juntas de alta integridade frequentemente requerem controle mais rigoroso de danos, orientação e procedimento de aperto.

Como as ranhuras concêntricas melhoram a vedação da junta?

Serrilhados concêntricos fornecem uma orientação controlada que aumenta o atrito e estabiliza o assentamento da gaxeta.

Podem reduzir o deslizamento da gaxeta e ajudar a manter a pressão de contato—desde que a face esteja intacta e a junta seja montada com pré-carga consistente.

Por que a Sunhy mede tanto Ra quanto Rz nas faces de flange?

Medir tanto Ra quanto Rz reduz “aprovações falsas”.”

Ra controla a textura média, enquanto Rz é mais sensível a arranhões profundos, pites e picos extremos que frequentemente causam caminhos de microvazamento.

Quais ferramentas verificam o Ra em flanges de aço inoxidável?

Testadores de rugosidade portáteis, perfilômetros de estilete e sistemas ópticos são comumente utilizados.

Para resultados confiáveis, registre as configurações do instrumento (cutoff/filtro), meça múltiplos pontos na faixa da junta e confirme a direção de varredura em relação à orientação do sulco.

Quando os engenheiros devem retificar a face de um flange?

Retornear (ou substituir) quando a faixa de vedação não puder atender à especificação ou danos criarem caminhos de vazamento.

Gatilhos típicos incluem Ra/Rz fora da faixa, arranhões radiais na faixa da junta, corrosão por pites ou geometria do sulco RTJ comprometida.