Parar vazamento de flange em serviço de hidrogênio de alta pressão requer mais do que “apertar parafusos”. Você precisa de um projeto de junta e método de montagem que controle a carga do parafuso (não apenas o torque), use materiais apropriados para hidrogênio e aplique um sistema de junta com baixo vazamento comprovado sob ciclagem.

O hidrogênio é desafiador para vedar porque é uma molécula muito pequena e de difusão rápida em muitos materiais não metálicos. Uma maneira prática de explicar isso é o diâmetro cinético: H2 é tipicamente listado em torno de 2,89 Å versus metano em torno de 3,80 Å, portanto, o sistema de vedação tem menos margem contra microcaminhos e permeação através de alguns polímeros e compósitos. Se seu serviço está na “classe de abastecimento de veículos” (frequentemente 35 MPa / 70 MPa, ou seja, 350 bar / 700 bar), até mesmo um microvazamento pode se tornar um evento de segurança e disponibilidade. Para conformidade com códigos, a referência de base em muitos projetos é ASME B31.12 (Hydrogen Piping and Pipelines), com orientação de montagem de flanges parafusados comumente alinhada a ASME PCC-1. Quando você constrói sua abordagem em torno da carga do parafuso, tensão da junta e superfícies verificadas, o controle de vazamento se torna repetível—não sorte.

Causas Raiz de Vazamento em Flanges em Serviço de Hidrogênio

Vazamento em flanges em serviço de hidrogênio de alta pressão ocorre porque múltiplos mecanismos se acumulam: perda de carga do parafuso (relaxamento), tensão desigual da junta, defeitos de acabamento superficial que se tornam caminhos de vazamento e dano ao material assistido por hidrogênio em ligas/elementos de fixação suscetíveis.

Ao contrário do gás natural, o hidrogênio pode participar de mecanismos de trincagem assistida por hidrogênio em certos aços e elementos de fixação de alta resistência, especialmente quando a resistência/dureza é alta ou quando o revestimento/controle de processo é pobre. Separadamente, em temperatura elevada, alguns aços carbono podem sofrer High Temperature Hydrogen Attack (HTHA) (geralmente gerenciado usando API RP 941 (Curvas de Nelson)). Em muitos ambientes de alta pressão à temperatura ambiente H2 sistemas (compressores, armazenamento, distribuição), os principais causadores de vazamentos no dia a dia ainda são mecânicos: variação na carga de aperto dos parafusos, rotação do flange, assentamento/fluência da junta e danos superficiais. Compreender essas causas fundamentais é essencial para aplicar ASME B31.12 corretamente e de forma defensável.

| Causa de Vazamento | Descrição |

|---|---|

| Pré-carga Inadequada do Parafuso | A carga inicial baixa do parafuso não consegue manter a tensão da junta contra a pressão interna. Em hidrogênio, a pré-carga “limítrofe” tende a aparecer primeiro como microvazamentos, depois aumenta com os ciclos. |

| Sequência de Aperto do Parafuso Inadequada | O aperto desigual causa sobrecompressão e subcompressão local da junta. Os setores subcomprimidos tornam-se caminhos de vazamento durante a pressurização e ciclagem térmica. |

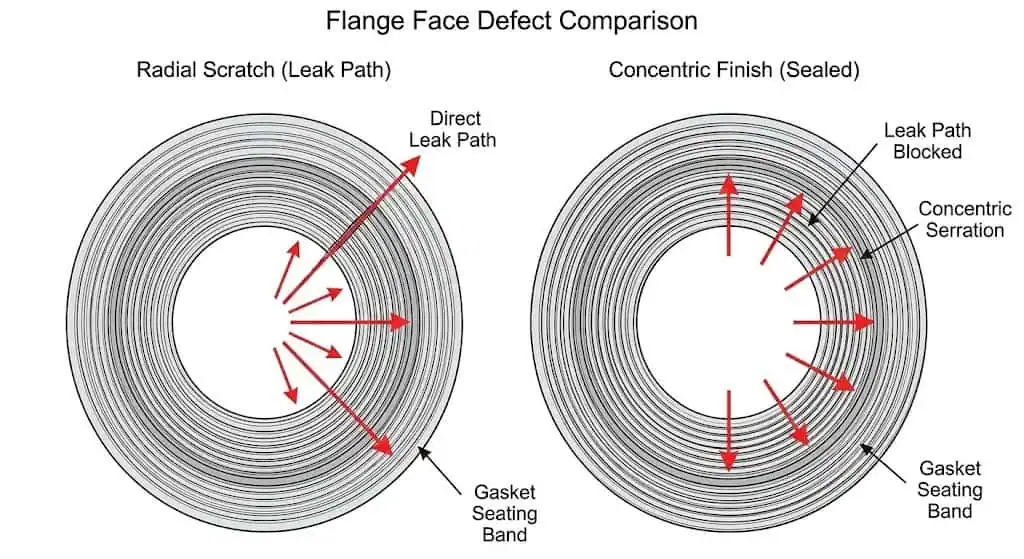

| Má Qualidade da Superfície de Contato | Arranhões radiais, amassados ou um acabamento fora de especificação criam canais diretos de vazamento. Para muitas faces salientes ASME B16.5 com juntas espiraladas, o acabamento típico de estoque está na 125–250 µin Ra faixa (aproximadamente 3–6 µm Ra) quando usinado adequadamente e sem danos. |

| Danos Assistidos por Hidrogênio (Risco de HE em Peças Suscetíveis) | Elementos de fixação de alta resistência/dureza e certos aços são mais suscetíveis. Os efeitos do hidrogênio aumentam com a resistência/dureza e com a concentração de tensão nas roscas ou sob as superfícies de apoio da porca. |

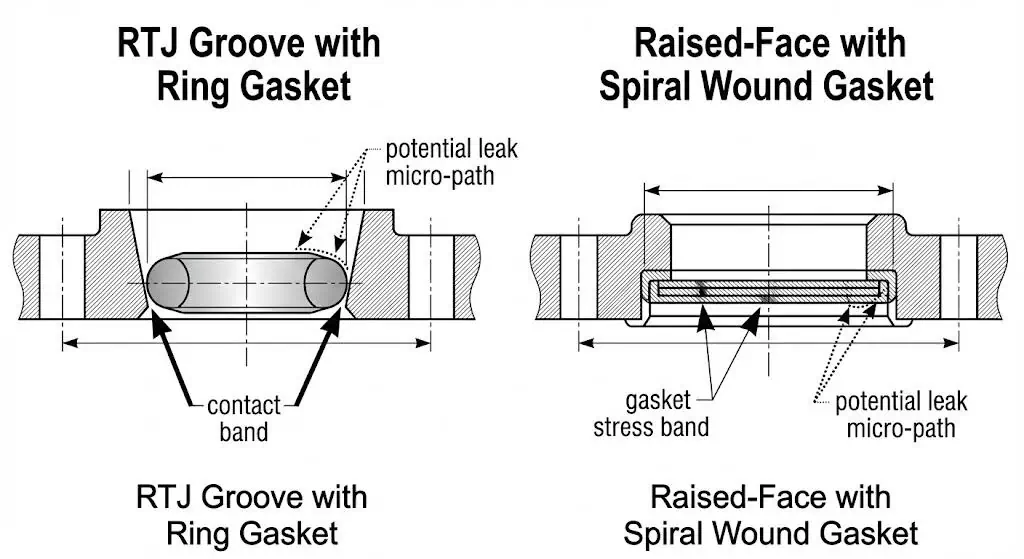

| Construção da Junta Não Compatível com H2 Serviço | Alguns sistemas não metálicos/compósitos podem permitir maior permeação ou vazamento na interface sob ciclagem. Para pressões muito altas, o selamento estilo metal-metal (por exemplo, RTJ) é frequentemente selecionado; caso contrário, use construções de juntas com forte recuperação e desempenho comprovado de vazamento sob ciclagem. |

| Condição da Superfície do Parafuso e Dispersão de Atrito | Roscas sujas, gripagem, lubrificação mista ou porcas reutilizadas alteram o atrito. O torque então se torna um proxy ruim para a carga do parafuso, criando dispersão da força de aperto e risco de vazamento. |

| Desalinhamento / Rotação do Flange | O desalinhamento angular e as cargas da tubulação dobram a junta, descarregando a junta de um lado. Este é um frequente causador de “vazamentos misteriosos” após manutenção ou modificação da tubulação. |

Pré-carga do Parafuso & Relaxamento

A pré-carga incorreta do parafuso é uma das principais causas de vazamento em flanges.

Em serviço de alta pressão, os parafusos comumente perdem a força de aperto efetiva precocemente porque a junta assenta (embutimento) e relaxa. Essa perda de carga do parafuso pode ocorrer dentro de horas até o primeiro dia após a montagem, e novamente após o primeiro ciclo térmico. ASME PCC-1 trata as juntas flangeadas aparafusadas como um sistema: a rigidez do flange, o tipo de junta, a condição de lubrificação e o método de aperto são todos importantes.

Controle de engenharia que realmente funciona: trata o torque como um método indireto. Para juntas críticas de hidrogênio, reduza a dispersão padronizando o lubrificante, a condição da porca/arruela e a calibração da ferramenta, e considere a verificação da carga do parafuso (alongamento do parafuso, medição ultrassônica) quando viável. Se você deve usar torque, documente o fator de atrito assumido e mantenha-o consistente em toda a junta.

Exemplo de campo (representativo): Uma junta de face saliente Class 900 passou em um teste de sabão em baixa pressão, mas desenvolveu um microvazamento após a primeira pressurização e resfriamento. A causa raiz foi lubrificação mista: metade dos prisioneiros estava levemente oleada, metade estava seca do armazenamento. Os valores de torque eram idênticos, mas a força de aperto não era. A ação corretiva foi um procedimento controlado de limpeza/lubrificação (mesmo lubrificante, mesmo tipo de arruela), uma sequência de aperto em múltiplas passagens e uma verificação de torque após a primeira estabilização de temperatura.

Sequência de Aperto Incorreta

A sequência de aperto incorreta leva à compressão desigual da junta e vazamento na flange.

Você deve apertar os parafusos em um Padrão Estrela Legado (Padrão Cruzado) para distribuir a tensão na junta. Para a maioria das juntas, uma abordagem de múltiplas passagens é mais estável do que uma única passagem de “torque final”. Um método controlado comum (alinhado com a prática da indústria refletida em ASME PCC-1) é: ~30% → ~60% → 100% do torque alvo em padrão cruzado, seguido por uma passagem de verificação circular a 100% até que as porcas parem de girar.

Nota prática para hidrogênio: se uma junta vazar, o “reaperto aleatório” frequentemente piora a situação ao criar esmagamento localizado da junta. O reaperto deve ser controlado, padronizado e documentado—ou a junta deve ser aberta e corrigida (alinhamento, superfície, dano na junta) em vez de forçada.

Requisitos de Acabamento Superficial

Acabamento superficial deficiente ou danos aumentam o risco de emissões fugitivas.

Para muitas aplicações com face saliente ASME B16.5 usando juntas espirais, a faixa de acabamento de estoque comumente referenciada é 125–250 µin Ra (cerca de 3–6 µm Ra). O que mais importa em hidrogênio não é “polimento”, mas sem arranhões radiais, sem amassados e um padrão de usinagem consistente. Um acabamento serrilhado concêntrico é frequentemente preferido quando se tenta evitar canais de vazamento “retos”. Se sua face tiver ranhuras radiais, não “aperte mais” para resolver—reusine ou substitua o flange.

Exemplo de campo (representativo): Uma junta vazou repetidamente na mesma posição horária, apesar da substituição da junta. A causa real foi uma marca de ferramenta radial rasa cruzando a face saliente. A correção foi um reacabamento controlado para a faixa de rugosidade correta e uma inspeção final usando iluminação em ângulo baixo para revelar características radiais. O vazamento repetido parou sem aumentar o torque.

Corrosão e Ataque por Hidrogênio

Corrosão e danos relacionados ao hidrogênio podem enfraquecer superfícies de vedação e criar novos caminhos de vazamento.

Duas questões diferentes são frequentemente confundidas:

- Fragilização por hidrogênio / trincagem assistida por hidrogênio: um risco para materiais suscetíveis e elementos de fixação de alta resistência sob tensão, frequentemente gerenciado pelo controle da resistência/dureza do material e pela seleção de ligas compatíveis com hidrogênio.

- Ataque por Hidrogênio em Alta Temperatura (HTHA): um mecanismo de degradação em alta temperatura em alguns aços, tipicamente gerenciado usando API RP 941 orientação quando você está em serviço de hidrogênio em temperatura elevada.

No nível da face do flange, corrosão por pites e corrosão por fresta ao redor da faixa de contato da junta podem “imprimir” caminhos de vazamento na junta. Em ambientes contendo cloretos, a seleção de material e o controle da condição da superfície importam tanto quanto o torque.

Erros na Seleção da Junta

Escolher um sistema de junta que não esteja adequado à pressão, ciclagem e expectativa de vazamento é um modo de falha comum.

O serviço de hidrogênio frequentemente envolve ciclagem de pressão e efeitos térmicos. Isso significa que você precisa (1) de uma junta com recuperação e estabilidade suficientes, e (2) de um tipo de face de flange e acabamento para os quais a junta foi projetada. Para pressão muito alta, juntas RTJ são frequentemente selecionadas porque a vedação é metal contra metal no contato do anel. Para juntas de face saliente, juntas espiraladas com anéis de centralização/anéis internos corretos e montagem controlada podem ter bom desempenho quando a junta é rígida e alinhada.

Dica de seleção: se você está projetando para um desempenho definido de estanqueidade, a prática europeia frequentemente referencia estruturas de cálculo/parâmetros como EN 1591-1 (cálculo de junta de flange para resistência e estanqueidade) e EN 13555 (parâmetros e procedimentos de teste de juntas). Mesmo que seu projeto seja baseado em ASME, a lógica é útil: torne o desempenho da junta uma entrada mensurável, não um palpite.

| Juntas / Opções de Junta | Onde é tipicamente usado (visão de engenharia) |

|---|---|

| RTJ (Junta Tipo Anel) | Serviços de gás de pressão muito alta e juntas de alta consequência onde o assentamento anel metal-metal é preferido. Requer condição correta do sulco e seleção do material do anel. |

| Espiral Enrolada (com anel interno conforme aplicável) | Comum para flanges de face elevada quando o controle de montagem é forte e a rigidez do flange é adequada. Sensível a carregamento desigual e danos na face. |

| Revestida em Metal / Kammprofile (núcleo metálico sulcado) | Usada quando você precisa de melhor recuperação/manuseio em comparação com algumas construções espirais, frequentemente com parâmetros de junta definidos e compressão controlada. |

Contaminação

Contaminação em parafusos, flanges ou juntas pode criar vazamento no flange ao longo do tempo.

Juntas de hidrogênio expõem fraquezas rapidamente porque a dispersão de torque se transforma em dispersão de força de aperto. Sujeira nas roscas, porcas reutilizadas danificadas, lubrificante inconsistente e gripagem alteram o atrito. Isso significa que os valores de torque não mapeiam mais a carga do parafuso que você pensa ter aplicado. Limpar roscas, lubrificação estável e arruelas consistentes são passos “pequenos” que removem grande incerteza.

Exemplo de campo (representativo): Uma equipe de manutenção substituiu uma junta, mas reutilizou porcas que apresentavam gripagem na rosca. O torque foi atingido precocemente devido ao alto atrito, resultando em baixa pré-carga do parafuso. O vazamento apareceu imediatamente após a pressurização. Ações corretivas: substituir as porcas comprometidas, limpar/recortar os prisioneiros, aplicar lubrificante controlado e então apertar usando um padrão cruzado em múltiplas passagens e uma passagem final de verificação.

Verificação de Fatos: O hidrogênio é inflamável em uma ampla faixa no ar (comumente citada em torno de 4% a 75% por volume). Trate até mesmo “microvazamentos” como um risco sério e verifique com métodos adequados de detecção de H2 .

Soluções de Vedação para Hidrogênio de Alta Pressão

Seleção de Material: Por que o 316L é Importante

Para muitos ambientes de hidrogênio gasoso, os aços inoxidáveis austeníticos, como 316/316L, são comumente tratados como uma base sólida para compatibilidade com hidrogênio, mas não são “mágicos”. A seleção ainda depende da pressão, temperatura, nível de resistência e estado de fabricação.

Uma razão fundamental pela qual o 316/316L é amplamente utilizado é que os aços inoxidáveis austeníticos podem apresentar melhor resistência a danos assistidos por hidrogênio do que muitos aços de maior resistência em condições comparáveis. As referências de compatibilidade com hidrogênio usadas na indústria enfatizam que os efeitos do hidrogênio são altamente sensíveis à condição do material (trabalho a frio, sensitização, nível de resistência) e ao ambiente (pressão e temperatura). Em termos de aquisição: exija relatórios de teste de material rastreáveis, verifique a condição de tratamento térmico e evite trabalho a frio desnecessário em áreas críticas.

Verificação da realidade dos elementos de fixação: O risco de fragilização por hidrogênio aumenta com a dureza/resistência do elemento de fixação. Se sua estratégia de fixação depende de alta dureza, você deve gerenciar esse risco explicitamente (escolha do material, controles de processo, estratégia de revestimento e inspeção). Isso não é um problema apenas de flanges; é uma questão de integridade da junta.

Os flanges de aço inoxidável da Sunhy podem ser especificados em forjados 316L recozidos em solução para reduzir a tensão residual e estabilizar o desempenho de corrosão. Para projetos com hidrogênio, trate isso como um requisito de documentação: solicite registros de tratamento térmico e verifique controles dimensionais e de faceamento como parte do seu pacote de QA.

Tecnologias Avançadas de Juntas

Para hidrogênio de alta pressão, priorize sistemas de juntas que mantenham a tensão da junta sob ciclagem e que tenham uma base de desempenho de vazamento defensável—parâmetros de cálculo, dados de qualificação ou ambos.

Para pressões acima de 100 bar, juntas RTJ são frequentemente selecionadas quando a intenção do projeto é reduzir caminhos de permeação e aumentar a robustez à ciclagem. Para juntas de face saliente, juntas espiraladas ou de núcleo metálico ranhurado podem funcionar bem quando a rigidez do flange, o alinhamento e o procedimento de montagem são controlados. Se seu projeto requer desempenho de vazamento quantificado, use hélio ou métodos de detecção adequados durante a comissionamento e considere referenciar estruturas baseadas em parâmetros (EN 1591-1 / EN 13555) além das práticas ASME.

| Item de Verificação | O que solicitar / verificar (QA prático) |

|---|---|

| Adequação da Junta | Classe de pressão e tipo de faceamento correspondem, declaração de compatibilidade de material para H2 serviço e requisitos de manuseio/armazenamento. |

| Base de vazamento | Parâmetros da junta (quando disponíveis), evidência de qualificação anterior ou um método de teste de vazamento de comissionamento definido e critérios de aceitação. |

| Rigidez e alinhamento da junta | Verifique o paralelismo do flange, a tensão da tubulação na junta e se a montagem é propensa a rotação/descarregamento sob carga. |

Melhores Práticas de Instalação

Siga etapas de instalação rigorosas para maximizar vedação do flange tecnologia e evitar vazamentos.

- Confirme se o tipo e acabamento da face do flange correspondem à intenção de projeto da junta (não misture componentes que “parecem semelhantes”).

- Verifique o alinhamento: as faces dos flanges devem estar paralelas; evite puxar tubulação desalinhada no lugar com parafusos.

- Padronize a lubrificação dos parafusos e a condição das arruelas/porcas para reduzir a dispersão da relação torque–pré-carga; documente o lubrificante utilizado.

- Limpe todas as peças antes da montagem. Remova ferrugem, sujeira, óleo e qualquer resíduo de gaxeta; inspecione quanto a amassados e arranhões radiais.

- Centralize a gaxeta e mantenha-a plana; evite deslizá-la sobre a face elevada uma vez posicionada.

- Utilize um procedimento controlado de aperto (padrão cruzado em múltiplas passagens + verificação circular final) alinhado com orientações da indústria, como ASME PCC-1.

Estudo de Caso Real: Vazamento por Ciclagem Térmica

Contexto do caso (representativo): Uma linha de descarga de compressor de hidrogênio de 70 MPa (700 bar) apresentou vazamento recorrente em uma junta flangeada após manutenção. A junta utilizava um flange com face elevada e um sistema de gaxeta com recuperação limitada sob ciclagem, e o método de aperto era uma abordagem de “torque final” em passagem única.

O problema: Mudanças rápidas de temperatura durante a compressão e resfriamento causaram expansão diferencial e perda de carga nos parafusos. A junta também apresentava sinais de desalinhamento angular (tensão na tubulação), que descarregou um setor da faixa da gaxeta. A assinatura do vazamento era intermitente: podia desaparecer quente e retornar frio, o que é típico de instabilidade de tensão na gaxeta, e não de um simples “parafuso solto”.”

A solução: O trabalho corretivo focou na mecânica da junta, não em torque mais alto: (1) alinhamento da flange corrigido para que os parafusos não fossem usados para “puxar” a tubulação, (2) um sistema de gaxeta selecionado para melhor recuperação e estabilidade para o tipo de faceamento, (3) um procedimento controlado de aperto em padrão cruzado com múltiplas passagens e uma verificação final, e (4) condição e lubrificação dos parafusos padronizadas. Em juntas propensas a ciclagem, alguns projetos também usam estratégias de estabilização de carga (por exemplo, pilhas de molas de disco) quando apropriado, mas o requisito básico é sempre alinhamento correto + montagem controlada.

Resultado (expectativa de engenharia): Quando a dispersão da força de aperto é reduzida e a tensão da gaxeta é estabilizada, as verificações de vazamento na comissionamento geralmente mostram uma melhoria repetível. Se uma classe de vazamento quantificada for necessária, o projeto deve definir um método de teste e critérios de aceitação e registrar os resultados como parte do registro de QA.

Prevenção e Manutenção

Inspeção de Rotina

Você pode prevenir a maioria dos vazamentos de flange leaks Inspecionando seu sistema em um cronograma regular usando detectores de H.2 detectores.

O hidrogênio é inodoro e incolor, portanto, verificações visuais por si só não são suficientes. Use detectores portáteis de hidrogênio (“farejadores”) ou métodos adequados, como detecção ultrassônica para assinaturas de vazamento de alta pressão. Em áreas de maior consequência, defina um intervalo de inspeção com base na severidade do ciclismo e no risco de exposição (próximo a pessoas, fontes de ignição, espaços confinados). Se encontrar um vazamento, trate a resposta como uma atividade de manutenção controlada—não confie no aperto aleatório de parafusos como a solução primária.

Lista de Verificação de Inspeção:

- Verifique se há corrosão visível, marcas de fretagem ou formação de umidade/gelo próximo à junta (uma pista em zonas de expansão/resfriamento).

- Use um detector de gás hidrogênio portátil apropriado para a classificação da área.

- Ouça ruídos ultrassônicos (vazamentos de alta pressão frequentemente geram som de alta frequência).

- Verifique a condição dos parafusos e procure evidências de rotação/afrouxamento; documente os achados antes de qualquer ajuste.

- Registre o contexto operacional (pressão/temperatura no momento) para que o vazamento possa ser vinculado às condições de ciclismo.

Treinamento da Equipe

Você evita vazamentos treinando sua equipe para identificar e corrigir problemas precocemente.

Treine o pessoal de fixação em montagem controlada de flanges: verificações de alinhamento, manuseio de gaxetas, disciplina de lubrificação, calibração de ferramentas e aperto padronizado em múltiplas passagens. Enfatize que “torque atingido” não significa automaticamente “carga do parafuso atingida”. Em serviços críticos, exija qualificação baseada em competência alinhada a práticas reconhecidas (programas de treinamento ASME PCC-1 são uma opção; alguns projetos da UE também fazem referência a estruturas de competência, como a EN 1591-4 para montagens críticas).

Documentação

Você reduz vazamentos mantendo bons registros de cada inspeção e reparo.

Documente o histórico da junta de flange como faria com qualquer limite de pressão: tipo/lote da gaxeta, condição da face do flange, material do parafuso e lubrificante usado, método de aperto (padrão + passagens), status de calibração da ferramenta e método/resultados do teste de vazamento na comissionamento. Os registros ajudam a separar uma limitação de projeto de uma variação na montagem e permitem que os fornecedores o apoiem com evidências, em vez de suposições.

| Data | Local | Vazamento Encontrado | Ação Tomada | Nome do Funcionário |

|---|---|---|---|---|

| 2024-05-01 | Flange #12 | Sim (Micro) | Junta aberta, alinhamento corrigido, gaxeta substituída, aperto multipassos controlado + verificação de passo | J. Smith |

| 2024-05-10 | Flange #7 | Não | Verificação de detector de rotina + triagem visual/ultrassônica | L. Brown |

Nota: Fornecedores confiáveis ajudam, mas a junta ainda falha ou tem sucesso com: especificação correta, condição superficial correta, montagem correta e verificação correta.

Você pode parar flange vazamento em serviço de hidrogênio de alta pressão escolhendo os materiais certos, montando com um método de carga de parafuso controlado e verificando o desempenho após ciclagem.

- Especifique materiais apropriados para hidrogênio e documente a condição do material (tratamento térmico, nível de resistência, rastreabilidade).

- Combine o tipo de junta com a pressão, faceamento e ciclagem; evite substituições “equivalentes” sem evidências.

- Controle o alinhamento e a sequência de aperto; reduza a dispersão do torque padronizando a lubrificação e a condição dos elementos de fixação.

- Inspecionar com H adequado2 métodos de detecção e registrar resultados vinculados às condições operacionais.

Para sistemas críticos de hidrogênio, trate cada flange com vazamento como um problema de causa raiz: verifique o alinhamento, a condição da superfície, a seleção da junta e o método de carga dos parafusos antes de alterar o alvo de torque.

PERGUNTAS FREQUENTES

Qual é a melhor junta para serviço de hidrogênio de alta pressão?

Não existe uma única “melhor” junta; a melhor escolha depende da classe de pressão, do tipo de faceamento, da ciclagem e da expectativa de estanqueidade.

Para serviços de gás de pressão muito alta, as juntas RTJ são frequentemente selecionadas porque a vedação ocorre no contato de um anel metálico. Para juntas de face saliente, as juntas espiraladas ou com núcleo metálico ranhurado podem funcionar bem quando a rigidez do flange, o alinhamento e a montagem controlada estão em vigor. Sempre combine a construção da junta com o faceamento do flange e a classificação de pressão, e defina um método de verificação na comissionamento (método de detecção + critérios de aceitação).

Como evitar a falha da junta durante a instalação?

Evite falhas na junta controlando o alinhamento, a condição da superfície e o método de carga dos parafusos—não com “mais torque”.”

Limpe e inspecione as faces do flange (sem arranhões radiais, amassados ou resíduos). Verifique o paralelismo do flange e evite puxar tubulação desalinhada no lugar com parafusos. Aperte em um método de múltiplas passagens em padrão cruzado (ex.: ~30% → ~60% → 100%), depois realize uma passagem de verificação circular. Use ferramentas calibradas e lubrificação consistente para que o torque seja um indicador estável da carga do parafuso.

Por que as juntas vazam em sistemas de hidrogênio?

Vazamentos de hidrogênio frequentemente resultam da perda de carga nos parafusos, tensão desigual na junta e pequenos caminhos de vazamento que seriam “perdoados” em gases com moléculas maiores.

O pequeno tamanho molecular do hidrogênio e seu comportamento em alguns materiais de vedação reduzem a margem de segurança. Adicione ciclagem de pressão/temperatura e dispersão de torque, e a junta pode ficar abaixo da tensão na junta necessária para permanecer estanque. Na prática, a maioria dos vazamentos persistentes remonta a: (1) alinhamento/rotação, (2) danos na face, (3) incompatibilidade da junta ou (4) aperto não controlado.

Com que frequência você deve inspecionar juntas em serviço de hidrogênio?

Inspecione com base no risco: severidade da ciclagem, nível de pressão e consequência do vazamento.

Um intervalo de engenharia comum é a cada 3–6 meses para triagem de rotina, e adicionalmente após grandes eventos de ciclagem térmica/de pressão ou manutenção. Use métodos de detecção de H2 em vez de verificações visuais isoladas, e documente as condições operacionais no momento da inspeção para que vazamentos intermitentes relacionados à ciclagem possam ser diagnosticados.

É possível reutilizar uma junta após a desmontagem?

Em serviço crítico de hidrogênio, trate as juntas como de uso único.

Uma vez comprimidos, muitos sistemas de juntas perdem recuperação ou apresentam danos de impressão que alteram o comportamento de vazamento. A reutilização aumenta a incerteza e dificulta o diagnóstico da causa raiz. Se a junta precisar ser reaberta, substitua a junta e re-verifique a condição da superfície e o alinhamento.

É necessário reapertar após a pressurização ou o primeiro ciclo térmico?

Às vezes—mas apenas como parte de um procedimento definido.

O assentamento/relaxamento da junta pode reduzir a carga nos parafusos após o primeiro período de estabilização. Se seu procedimento permitir uma re-verificação, faça-a sob condições controladas (padronizadas, documentadas e dentro dos limites de projeto). Se um vazamento persistir, abrir e corrigir a junta (alinhamento, condição da face, danos na junta) geralmente é mais confiável do que aumentar repetidamente o torque.