Você precisa evitar vazamentos em flanges em sistemas de alta pressão porque protege pessoas, reduz paradas não planejadas e limita o risco de perda de contenção. Em investigações de vazamentos relatadas, problemas relacionados a flanges podem representar uma parcela significativa dos incidentes (a proporção exata depende do setor, escopo de relatórios e do que é considerado “relacionado a flange”). Trabalhos de campo mostram o mesmo padrão: a maioria dos vazamentos não é causada por um único erro, mas por uma cadeia de pequenos desvios—junta errada para o serviço, carga desigual dos parafusos, danos na face do flange e cargas externas da tubulação que descarregam lentamente a junta.

Uma fonte de pesquisa frequentemente citada em discussões sobre incidentes de vazamento relata falhas relacionadas a flanges representando 30%–50% dos incidentes de vazamento relatados. Trate esse intervalo como “contexto”, não como uma constante universal. A lição prática é estável: se você controlar a seleção da junta, montagem da junta e cargas externas, remove a maioria dos caminhos comuns de falha.

Engenharia de precisão e montagem disciplinada importam mais do que alegações de marca. Se sua equipe usa uma diretriz reconhecida de montagem de juntas (por exemplo ASME PCC-1) e você adquire flanges que correspondem ao seu padrão de projeto (por exemplo ASME B16.5), a probabilidade de vazamento crônico cai drasticamente. Para alinhamento de compras ou especificações, também ajuda ancorar seu tipo de flange e escolha de faceamento (RF/FF/RTJ) cedo—veja a visão geral de fabricação de flanges de aço inoxidável da Sunhy aqui: fabricante de flanges de aço inoxidável.

| Padrão | Requisito de Vazamento |

|---|---|

| API 598 | Não são permitidas bolhas de ar ou gotas de água |

| API 6D | Vazamento zero para válvulas com assento resiliente |

| MSS SP-61 | Taxas de vazamento permitidas para válvulas com assento metálico |

| FCI 70-2 | Diretrizes abrangentes sobre taxas de vazamento aceitáveis |

A tabela acima é útil para entender como diferentes indústrias definem “aceitação de vazamento” (frequentemente para válvulas). Para juntas flangeadas aparafusadas, seu trabalho diário geralmente depende mais de orientações de montagem de juntas (por exemplo ASME PCC-1) e, quando você precisa de cálculo/verificação da capacidade e estanqueidade da junta, normas como EN 1591-1. Use a “família de normas” adequada para o problema correto.

Você frequentemente enfrenta dez causas principais: seleção inadequada da junta, aperto insuficiente dos parafusos, danos na superfície do flange, desalinhamento, flexibilidade insuficiente da tubulação, força mecânica excessiva, posicionamento inadequado dos suportes, problemas de arranhamento da junta e carga dos parafusos, corrosão e erosão, e vibração e fadiga dos parafusos. Concentre-se em verificações práticas e um método repetível de montagem para manter seus sistemas estáveis e livres de vazamentos.

Causas de Vazamento em Flanges

Seleção Inadequada de Juntas

Você precisa selecionar a junta correta para cada conexão de flange. Em investigações de falhas, os problemas com juntas frequentemente têm origem na seleção + instalação, não em “defeitos aleatórios”. As diretrizes da indústria observam que uma grande parte das falhas de juntas está relacionada à instalação — um documento de melhores práticas publicado cita que a instalação defeituosa pode ser o principal contribuinte em muitos casos. Esta referência de melhores práticas de instalação de juntas é uma base sólida para o que é considerado “bom”.

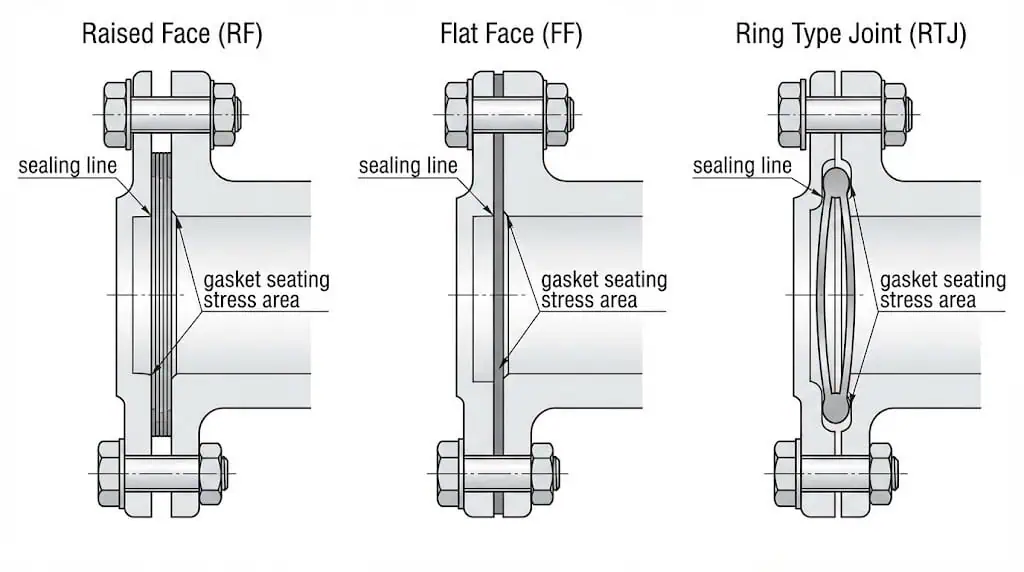

Os erros de seleção aparecem de maneiras previsíveis: construção errada da junta para a face do flange (RF/FF/RTJ), material errado para o meio, e uma incompatibilidade entre a tensão de assentamento necessária e o que o tamanho do seu parafuso/prisioneiro pode realmente fornecer. Uma regra útil do trabalho de campo: se você não consegue explicar como a junta veda (e qual carga ela precisa), você está adivinhando.

- Combine a face com o tipo de junta: RF comumente usa juntas espiraladas ou kammprofile; RTJ usa juntas do tipo anel; FF frequentemente requer cobertura total da face (e controle de planicidade). Se você precisa de uma recapitulação rápida sobre a escolha da face, a comparação da Sunhy ajuda: Face elevada vs face plana de flange.

- Confirmar compatibilidade química + de temperatura: O PTFE pode fluir a frio sob carga; o grafite suporta temperatura, mas pode acelerar a corrosão por fresta em serviço com cloretos se houver água presente.

- Verificar capacidade de carga do parafuso: a tensão de assentamento não é “livre”—depende do tamanho do prisioneiro, grau, lubrificação e da dispersão da relação torque–pré-carga.

- Verificar acabamento da face do flange: a junta que você escolheu pode exigir uma faixa específica de acabamento superficial; muito liso pode vazar, muito áspero pode cortar a junta.

Exemplo de campo (erro de seleção): Uma junta RF Classe 600 em óleo quente vazou após a partida. A junta foi trocada de enrolada espiral para folha macia para “facilitar a vedação”. O vazamento retornou em horas porque a junta macia extrusou sob temperatura e relaxamento da carga do parafuso. Voltar para a construção correta da junta e re-apertar com passes controlados e escalonados resolveu o problema.

Dica: Não trate juntas como “consumíveis” intercambiáveis. Use um método de seleção documentado, depois bloqueie-o no seu padrão de manutenção. Se você precisa de uma referência passo a passo de montagem, este guia da Sunhy é uma boa linha de base interna: 4 etapas para alcançar montagem de flange sem vazamento.

Aperto inadequado de parafusos

Práticas inadequadas de parafusamento frequentemente levam a vazamentos em flanges porque o torque é apenas uma forma indireta de alcançar a tensão do parafuso. O atrito (roscas + face de apoio da porca), escolha do lubrificante e condição da superfície causam dispersão no torque. Uma forma prática de reduzir a variação é usar um método de parafusamento documentado (por exemplo, passes em etapas, aperto em padrão cruzado e lubrificação controlada) e seguir uma diretriz reconhecida, como ASME PCC-1.

Se você não apertar os parafusos uniformemente ou até a tensão alvo correta, cria tensão localizada baixa na junta. Isso se torna um caminho de vazamento sob pressão ou ciclagem térmica. Também observe o relaxamento da carga do parafuso após o aquecimento—temperatura e fluência/relaxamento da junta podem descarregar a união, especialmente no primeiro ciclo operacional. Para uma discussão técnica sólida sobre como atrito, temperatura e detalhes de montagem afetam a carga do parafuso, esta referência de parafusamento é útil: Considerações sobre Parafusamento (Parte I).

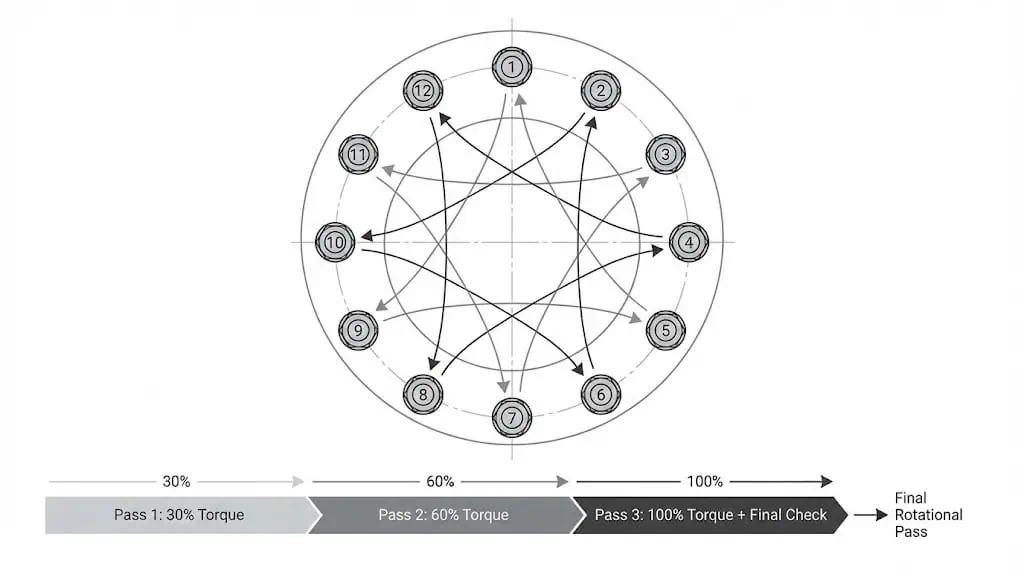

Exemplo de campo (erro de montagem): Uma equipe de manutenção apertou um flange de 12 parafusos “em torno do círculo”. A união passou no teste hidrostático frio, mas vazou durante o aquecimento. O reaperto usando um padrão cruzado com passes em etapas (30% → 60% → 100%) e um passe rotacional final estabilizou a tensão da junta e eliminou o vazamento.

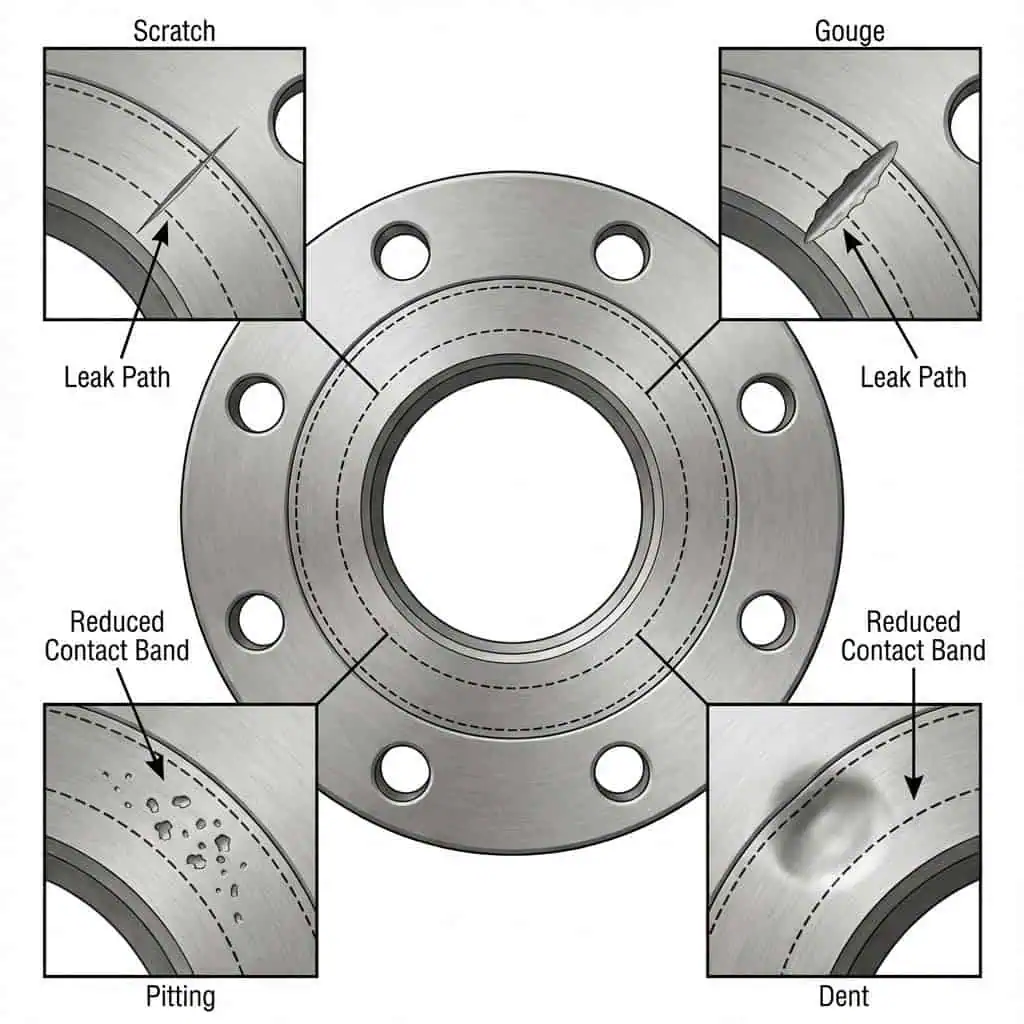

Danos na Superfície do Flange

Danos no flange são uma das principais causas de vazamentos porque imperfeições na superfície quebram a linha de vedação. O acabamento superficial importa em duas direções: arranhões profundos criam um canal de desvio, enquanto a rugosidade geral errada pode reduzir a “mordida” da junta ou cortá-la. Uma referência prática da indústria sobre modos de dano e por que eles importam está aqui: Os tipos mais comuns de danos no flange incluem:

| Tipo | Descrição | Causas |

|---|---|---|

| Arranhões | Marcas estreitas e alongadas com fundos afiados | Criadas por objetos afiados como escovas de arame ou cinzéis |

| Sulcos | Marcas largas e alongadas com fundos rombos e arredondados | Causadas por objetos cegos como chaves de fenda ou macacos de flange |

| Pites | Pequenas áreas arredondadas de perda de material devido à corrosão | Frequentemente ocorrem em aglomerados, indicando corrosão localizada |

| Amassamentos | Áreas não alongadas, afiadas ou rombas, causadas por impacto | Resultam de colisões de equipamentos durante o posicionamento da flange |

Mesmo arranhões radiais menores podem comprometer a vedação em serviço de alta pressão. Se você estiver usando juntas espiraladas ou kammprofile, confirme que o acabamento da face da flange está na faixa apropriada para o tipo de junta—muito áspero pode danificar a junta; muito liso pode reduzir a “aderência” por atrito. Uma referência amplamente usada em manuais de juntas discute por que o acabamento superficial faz parte do sistema de vedação (não é um detalhe cosmético): Manual de Juntas FSA.

Exemplo de campo (danos por manuseio): Uma equipe limpou uma face saliente com uma escova de arame, criando arranhões circunferenciais. A junção “parecia limpa”, mas vazou sob pressão. Retificar a face para o perfil correto e substituir a junta corrigiu o vazamento sem alterar a classe da flange ou o tipo de junta.

As flanges de engenharia de precisão da Sunhy passam por inspeções superficiais para minimizar defeitos evitáveis, mas você ainda precisa de disciplina de manuseio no local—a maioria dos danos à face ocorre durante a manutenção, não na fabricação.

Desalinhamento de Flanges

Desalinhamento e montagem inadequada criam distribuição de pressão desigual na junta e também podem introduzir flexão no anel da flange. Na prática, o pior hábito é “puxar as flanges juntas com parafusos”. Isso pode distorcer permanentemente a flange, danificar a junta e sobrecarregar os prisioneiros. Se você quiser uma análise técnica de por que o desalinhamento aumenta o risco de vedação, esta referência de aperto é útil: Considerações sobre Elementos de Fixação (Parte II).

- Distribuição de pressão desigual

- Aumento de tensão em componentes de tubulação e da junta

- Redução de eficiência e maior probabilidade de vazamento sob pressão/ciclagem térmica

- Desgaste e fadiga acelerados, especialmente na presença de vibração

O desalinhamento também acelera o desgaste da junta durante a montagem. Se a junta se deslocar ao acoplar flanges, pode-se rasgar a camada de vedação antes mesmo que a junta seja submetida à pressão.

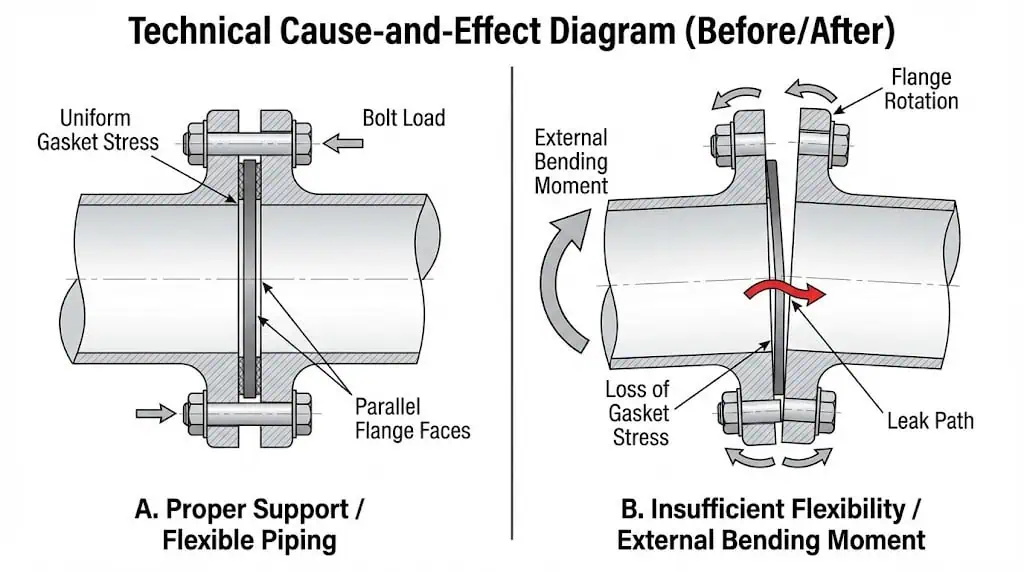

Flexibilidade Insuficiente da Tubulação

A flexibilidade insuficiente da tubulação se manifesta como cargas externas que rotacionam as faces dos flanges, reduzem a tensão na junta e abrem microcaminhos de vazamento. A expansão térmica é o gatilho comum: o sistema aquece, o crescimento da tubulação empurra os bocais dos equipamentos, e o flange sofre momento de flexão que nunca foi “projetado” para suportar. Se você estiver realizando verificação de engenharia para serviço crítico, normas de cálculo de juntas flangeadas, como EN 1591-1 ajudam a conectar cargas externas, parâmetros da junta e expectativas de estanqueidade.

- Aumento de tensão e cargas nas juntas flangeadas

- Maior risco de vazamento sob cargas dinâmicas ou térmicas

- Necessidade de estratégia de flexibilidade e suporte no projeto de tubulação

Verificação prática: se você precisa de uma alavanca ou macaco para alinhar os furos dos parafusos, provavelmente tem um problema de carga externa. Corrija o ajuste/suportes da tubulação primeiro; não “resolva” com mais torque.

Força Mecânica Excessiva

Aplicar força mecânica excessiva durante a instalação ou operação pode danificar o flange ou a junta. Em sistemas de alta pressão, a junta do flange é sensível ao momento fletor, torção e cargas axiais. Se essas cargas causarem rotação do flange, a tensão na junta cai e o vazamento começa—mesmo que seus valores de torque parecessem corretos no dia da montagem.

Quando você vê vazamentos repetidos na mesma junta após a substituição da junta, trate-o como um problema de “caminho de carga”: desalinhamento, cargas na tubulação ou movimento do equipamento está descarregando a junta. Substituir a junta sem abordar o caminho de carga geralmente leva a um segundo vazamento.

Posicionamento Impróprio de Suportes

O posicionamento impróprio de suportes aumenta o risco de vazamento no flange ao criar flexão sustentada na junta. O padrão clássico de campo é uma válvula pesada ou trecho de instrumento localizado perto de um flange, com o suporte mais próximo muito distante. Esse peso se transforma em momento fletor e lentamente trabalha a junta.

Use suportes para remover a flexão da junta do flange, não apenas para “segurar a tubulação”. Se seus suportes permitirem que a linha afunde após a partida, sua carga de parafuso está competindo com a gravidade e a vibração.

Arranhões na Junta e Problemas de Carga dos Parafusos

O arraste da junta e a carga desigual dos parafusos são causas frequentes de vazamentos em juntas. O arraste frequentemente ocorre durante o acoplamento: a junta arrasta-se pela face porque as flanges não estão paralelas ou a junta não está centralizada. A carga desigual dos parafusos então trava essa junta danificada no lugar.

Use prisioneiros guia em flanges grandes, mantenha as faces paralelas durante o ajuste e evite girar uma face da flange contra a junta. Se usar lubrificante, aplique-o de forma consistente e documente—alterar a lubrificação muda o comportamento da relação torque–pré-carga.

Corrosão e Erosão

A corrosão é uma grande ameaça à integridade das flanges, especialmente quando há umidade e cloretos presentes. As formas mais comuns nas faces das flanges são a corrosão por fresta (sob a junta) e a corrosão por pites. A corrosão por fresta ocorre em pequenas fendas com falta de oxigênio entre a flange e a junta; a corrosão por pites aparece como pequenas cavidades e pode se agrupar. Os aços inoxidáveis não são “à prova de corrosão”—a concentração de cloreto, temperatura, depósitos e frestas estagnadas determinam o resultado. Para uma explicação técnica clara dos mecanismos de corrosão por pites e fresta em aços inoxidáveis, esta referência é útil: SSINA: Corrosão por Pites e Fresta.

- Corrosão por fresta: localizada, difícil de detectar precocemente, frequentemente sob juntas e depósitos

- Corrosão por pites: pequenos pites (às vezes agrupados) que podem se tornar locais de iniciação de vazamento

Exemplo de campo (corrosão sob junta): Uma linha de água do mar desenvolveu vazamentos recorrentes na mesma flange. A junta foi substituída duas vezes sem melhora. Após a desmontagem, foram encontrados pites de corrosão por fresta sob a faixa de contato da junta. A solução foi refazer a face da flange, mudar a estratégia de junta e implementar lavagem/inspeção para evitar que depósitos de sal permaneçam na fresta.

As flanges de aço inoxidável da Sunhy resistem à corrosão quando corretamente combinadas com o serviço, mas o controle da corrosão é uma decisão de sistema: grau do material, depósitos, drenagem, escolha da junta e inspeção interagem.

Vibração e Fadiga de Parafusos

A vibração pode afrouxar elementos de fixação ao longo do tempo e acelerar a fadiga de parafusos se a junta sofrer deslizamento. Em ambientes com vibração, o atrito da rosca sozinho não é um mecanismo de travamento confiável—esta é uma constatação clássica em referências de engenharia de fixação. Para uma explicação prática de engenharia sobre o mecanismo de afrouxamento e o que realmente o impede (evitar o deslizamento da junta e usar travamento positivo quando necessário), consulte: Bolt Science: Afrouxamento por vibração de elementos de fixação aparafusados.

Exemplo de campo (vibração): Uma linha de máquina alternativa vazava intermitentemente em uma flange que “passou” em verificações de torque. A causa raiz foi o deslizamento da junta sob vibração. Melhorar os suportes, reduzir a transmissão de vibração e adicionar uma estratégia de travamento documentada estabilizou a carga dos parafusos e interrompeu o vazamento.

Observação: Se a vibração faz parte do ciclo de trabalho, trate a retenção da carga dos parafusos como um requisito de projeto, não como uma reflexão tardia de manutenção.

Prevenção de Danos em Flanges

Seleção Correta de Juntas

Você previne vazamentos em flanges escolhendo a junta certa para seu sistema e instalando-a de forma controlada. Antes da instalação, inspecione as faces dos flanges quanto à limpeza, acabamento e danos. Nunca reutilize juntas antigas e evite “improvisações em campo”, como adicionar graxa, a menos que o procedimento da junta permita explicitamente.

Cada tipo de junta — folha macia, enrolada espiral, kammprofile, tipo anel — se adequa a uma combinação específica de faceamento, pressão e temperatura. Padronize os tipos e tamanhos de juntas em suas operações sempre que possível, mas não padronize além do que o serviço pode tolerar.

Melhores Práticas para Seleção de Juntas:

- Correlacione os materiais e a construção da junta com o meio, temperatura e pressão (inclua condições de perturbação, não apenas operação normal).

- Confirmar compatibilidade de faceamento (RF/FF/RTJ) e expectativas de acabamento superficial.

- Utilizar um método de montagem documentado (por exemplo ASME PCC-1) e mantenha registros para repetibilidade.

Dica: Se sua planta enfrenta vazamentos repetidos após a “substituição de juntas de rotina”, adicione uma etapa de verificação: confirme o acabamento da face do flange + paralelismo e confirme o método de carga dos parafusos. A troca da junta sozinha geralmente trata apenas o sintoma.

Aperto Adequado de Parafusos

O aperto adequado do parafuso garante uma vedação confiável e evita danos ao flange. Use ferramentas calibradas e siga uma sequência em padrão cruzado. Para juntas críticas, considere métodos de controle de tensão (tensionamento hidráulico, dispositivos indicadores de carga) quando prático, porque o torque sozinho pode ocultar grande dispersão de tensão.

Sequência de Aperto de Parafusos:

- Aperte levemente o primeiro parafuso.

- Mova-se diretamente para o lado oposto para o segundo parafuso.

- Mova-se 1/4 de volta ao redor do círculo para o terceiro parafuso.

- Mova-se diretamente para o lado oposto para o quarto parafuso.

- Continue essa sequência até que todos os parafusos estejam apertados.

Etapas de Aplicação de Torque:

- Comece com ~30% do alvo final na primeira passada (padrão cruzado).

- Aumente para ~60% na segunda passada (mesmo padrão).

- Acabamento em 100% na passada final, em seguida, realize uma passada rotacional final para capturar efeitos de relaxamento e assentamento.

Observação: Carga uniforme dos parafusos evita rotação do flange e reduz o risco de vazamento. Mantenha a lubrificação consistente — alterar o lubrificante altera a relação torque–pré-carga. Uma discussão técnica desses efeitos é fornecida aqui: Considerações sobre Parafusamento (Parte I).

Inspeção de Superfície do Flange

Você deve inspecionar as superfícies do flange para detectar defeitos que podem causar vazamento. Métodos não destrutivos podem ajudá-lo a detectar corrosão e perda de espessura sem desmontagem desnecessária. Um exemplo de método é Teste Ultrassônico por Conjunto de Fases (PAUT), que pode auxiliar na triagem de mecanismos de corrosão que causam danos sob a junta.

| Característica | Descrição |

|---|---|

| Exame não intrusivo | Inspecione sem desmontagem |

| In situ e em operação | Realize inspeções enquanto o sistema opera |

| Custo-efetivo | Reduza o tempo de inatividade e os custos de desmontagem |

| Detecção de corrosão | Identifique corrosão e meça a perda de material |

| Segurança | Elimine riscos de flanges abertos |

Dica: Adicione uma “verificação da condição da face” ao seu plano de trabalho de juntas: danos visuais, faixa de pites sob a junta e uma rápida confirmação do acabamento superficial (comparador). Muitos vazamentos repetidos são repetíveis porque ninguém verifica a condição da face antes da remontagem.

Alinhamento Preciso de Flanges

O alinhamento preciso previne tipos de danos em flanges e suporta a tensão estável da junta. Use pinos de alinhamento ou ferramentas de alinhamento de flanges para posicionar os flanges corretamente. Limpe todas as superfícies e verifique se as extremidades dos tubos estão retas e quadradas. Após a instalação, inspecione as soldas e realize um teste de pressão para confirmar a ausência de vazamentos.

Etapas de Alinhamento:

- Limpe flanges e tubos.

- Use ferramentas de alinhamento para um ajuste preciso.

- Marque as flanges para o alinhamento correto.

- Meça as distâncias para garantir consistência.

- Ajuste com calços ou espaçadores conforme necessário.

Chamada: Se precisar “forçar” o alinhamento com prisioneiros, pare e corrija a condição da tubulação/suporte primeiro. Parafusos não são ferramentas de alinhamento.

Projeto de Tubulação Flexível

O projeto de tubulação flexível reduz a tensão nas juntas flangeadas e evita vazamentos nas flanges. Use o padrão de flange que corresponde à sua base de projeto (por exemplo ASME B16.5) e siga uma diretriz de montagem (por exemplo ASME PCC-1). Quando as cargas externas são significativas, considere abordagens de cálculo/verificação, como EN 1591-1.

| Padrão de Projeto | Descrição |

|---|---|

| ASME B16.5 | Base dimensional/de pressão-temperatura de flange para muitos sistemas de tubulação |

| ASME PCC-1 | Orientação de montagem para manter a integridade da junta e a tensão da gaxeta |

- Tubulação flexível acomoda expansão térmica e movimento.

- Projeto adequado reduz rotação do flange e ajuda a manter a integridade da vedação.

Força Mecânica Controlada

Controle a força mecânica durante a instalação para evitar danos ao flange. Aperte os parafusos em padrão cruzado para tensão uniforme. Em vez de buscar o “torque máximo”, busque uma faixa de tensão do parafuso que atinja a tensão necessária da gaxeta sem escoar os prisioneiros ou rotacionar o flange. Na prática, o alvo depende da classe do prisioneiro, condição de lubrificação, tipo de gaxeta e geometria da junta. Uma discussão prática de engenharia sobre alvos de tensão do parafuso e controle de montagem é fornecida nesta nota técnica: Tensão do parafuso em juntas de flange aparafusadas (discussão ASME PCC-1).

Etapas de Controle de Força Mecânica:

- Primeira Passada: Aperte os parafusos até ~30% do alvo final em padrão cruzado.

- Segunda Passada: Aumente para ~60% no mesmo padrão.

- Passada Final: Aperte até 100% na mesma sequência, depois faça uma passada rotacional para detectar relaxamento.

Dica: Evite o aperto excessivo. Você pode esmagar juntas, rotacionar flanges e ainda ter vazamentos — porque criou tensão desigual na junta, não “mais vedação”.”

Posicionamento Estratégico de Suportes

O posicionamento estratégico de suportes evita danos aos flanges mantendo o alinhamento e reduzindo a flexão sustentada. Escolha o espaçamento dos suportes com base no diâmetro do tubo, material e densidade do fluido. Use suportes rígidos, de mola ou deslizantes conforme necessário e defina pontos de ancoragem onde o movimento deve ser controlado.

| Consideração de Suportes | Descrição |

|---|---|

| Espaçamento dos Suportes | Determinado pelo diâmetro do tubo, material e densidade do fluido |

| Tipo de Suporte | Suportes rígidos, de mola ou deslizantes para diferentes requisitos |

| Pontos de Ancoragem | Pontos fixos para evitar movimento em todas as direções |

- Inspeções regulares por pessoal qualificado mantêm a integridade do sistema.

- Inclua suportes, restrições e juntas de flange no mesmo plano de inspeção.

Gerenciamento da Carga da Junta

Você garante uma vedação confiável gerenciando corretamente a carga da junta. Aperte os parafusos com um método que controle a tensão do parafuso (não apenas o torque). Use múltiplas passagens e mantenha os flanges paralelos. Se seu procedimento incluir reaperto após ciclagem térmica, siga as orientações do fabricante da junta—alguns tipos de junta e serviços não permitem “reaperto a quente” sem controles de segurança adicionais.

Etapas de Gerenciamento da Carga da Junta:

- Certifique-se de que os flanges estejam paralelos antes do aperto.

- Use um padrão cruzado documentado e passagens em etapas.

- Controle a lubrificação de forma consistente e registre-a como parte do plano de trabalho.

Prevenção de Corrosão

A corrosão e o ataque por fresta ameaçam a integridade do flange. Escolha materiais e métodos de manutenção com base no mecanismo real de corrosão. O desempenho do aço inoxidável em cloretos é influenciado pela temperatura, depósitos e frestas; “316” não é uma garantia. Para uma visão técnica dos fatores de risco de corrosão por pites/fresta, consulte: Orientação da SSINA. Se o seu sistema for costeiro, offshore ou usar água do mar/salmoura, adicione controle de depósitos e inspeção sob a junta à sua rotina.

| Tipo de Revestimento | Benefícios |

|---|---|

| Revestimentos Epóxi | Excelente adesão, durabilidade e resistência química |

| Revestimentos Poliuretânicos | Flexíveis, duráveis, alta resistência à abrasão e UV |

| Primários Ricos em Zinco | Fornece proteção catódica, eficaz em ambientes marinhos |

- Agende inspeções e use métodos não destrutivos para detectar corrosão oculta.

- Controle depósitos, drenagem e frestas estagnadas ao redor da interface flange/junta.

- Considere graus de liga mais elevados (por exemplo, duplex) onde a tensão por cloretos é alta e justificada pelo risco.

Chamada: Se você observar vazamentos recorrentes com corrosão por pites visível sob a faixa da junta, pare de “trocar a junta”. Retifique/substitua a face do flange e corrija o causador da corrosão (cloretos, depósitos, fresta estagnada).

Controle de Vibração

O controle de vibração evita fadiga dos parafusos e vazamento do flange, impedindo deslizamento da junta e perda de pré-carga. Use uma estratégia de suporte que reduza a transmissão de vibração e aplique um método de travamento adequado ao risco. Referências de engenharia de elementos de fixação enfatizam que o afrouxamento por vibração é causado por movimento relativo e deslizamento da junta; impedir o deslizamento é a primeira prioridade: Explicação da Bolt Science.

Técnicas de Controle de Vibração:

- Melhore suportes e restrições para reduzir a vibração na junta do flange.

- Use métodos de travamento apropriados ao serviço e criticidade (não confie em “torque extra”).

- Instale conectores flexíveis onde eles reduzam a vibração transmitida sem criar novos caminhos de carga.

- Inclua verificações de carga dos parafusos e monitoramento de vazamentos no seu plano de manutenção para equipamentos vibratórios.

Dica: Trate a vibração como uma causa raiz. Se a junta deslizar, os parafusos podem afrouxar mesmo quando os valores de torque originais estavam corretos.

Ao seguir essas estratégias para prevenir danos em flanges, você reduz o risco de vazamento, falha e paradas dispendiosas. Produtos de engenharia de precisão ajudam, mas o “resultado livre de vazamentos” é construído por projeto da junta + gaxeta correta + carga correta dos parafusos + cargas externas controladas.

Vazamentos Comuns em Flanges e Soluções

Identificação de Vazamentos em Flanges

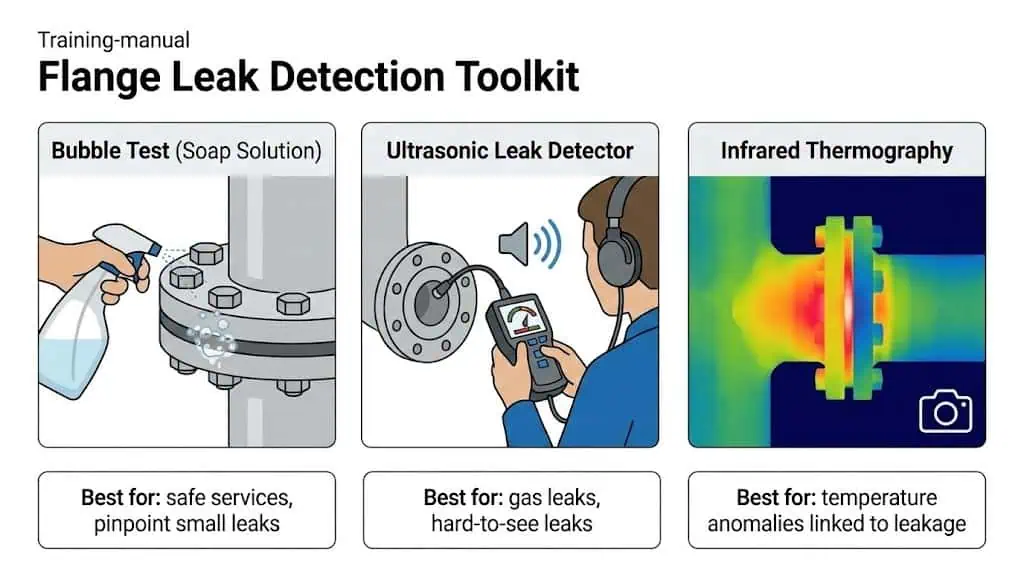

Você pode detectar vazamentos em flanges precocemente combinando verificações básicas com as ferramentas de diagnóstico adequadas. Uma abordagem confiável é um método passo a passo: verificações visuais primeiro, depois testes direcionados.

- Inspeção Visual: Procure por umidade, corrosão, depósitos ou “marcas de lavagem” ao redor do flange.

- Teste de Pressão: Use métodos hidrostáticos ou pneumáticos consistentes com o procedimento da sua planta.

- Teste Ultrassônico: Detecte gás escapando e apoie a triagem de espessura próximo à junta.

- Monitoramento Acústico: Sensores contínuos para alerta precoce em serviço crítico.

- Termografia por Infravermelho: Anomalias de temperatura podem indicar vias de vazamento.

| Ferramenta/Método de Diagnóstico | Descrição |

|---|---|

| Teste de Bolha | Aplique solução de sabão e observe bolhas na conexão do flange. |

| Detectores de Vazamento por Ultrassom | Detectam sons de alta frequência de fluidos escapando. |

| Teste de Pressão | Vede o flange e monitore quedas de pressão. |

| Sprays de Detecção de Vazamento | Mudam de cor quando expostos a fluidos vazando. |

| Análise Visual de Folga em Flanges | Verifique se há folgas irregulares que possam indicar rotação ou desalinhamento. |

| Teste por Emissão Acústica | Ouça sons de alta frequência provenientes de materiais sob tensão. |

| Termografia por Infravermelho | Identifique padrões de calor associados a vazamentos de fluido. |

Dica: Se um vazamento em flange aparecer após o aquecimento (mas não no teste hidrostático a frio), suspeite de relaxamento da carga dos parafusos, rotação do flange por carga externa ou fluência da junta—não apenas de “torque incorreto”.”

Estratégias de Resposta Rápida

Responder rapidamente a vazamentos em flanges reduz a escalada e danos secundários. Treine sua equipe para reconhecer sinais de vazamento e aplicar um plano de resposta controlado com base no risco e no meio.

- Use escudos de flange onde justificado para reduzir o risco de spray em serviço perigoso (como parte de uma estratégia de segurança mais ampla).

- Não “aperte com mais torque” como resposta padrão—verifique o alinhamento e o caminho de carga primeiro.

- Escalone para desligamento/reparo quando o meio ou a taxa de vazamento exceder seu envelope de segurança.

- Use planejamento de inspeção alinhado com o programa de normas da sua planta (muitas instalações baseiam o gerenciamento de inspeção de tubulação em normas como API 570).

Exemplo de campo (vazamento repetido): Uma junção vazou três vezes em seis meses apesar da substituição da junta. O problema real era a carga na tubulação de um trecho não apoiado próximo que rotacionou lentamente a flange sob ciclagem térmica. Corrigir os suportes e reapertar os parafusos conforme uma sequência controlada interrompeu a recorrência.

Ao usar essas soluções, você pode prevenir vazamentos, reduzir danos à flange por corrosão e evitar falhas relacionadas à pressão em seu sistema.

Você pode prevenir vazamentos em flanges mantendo-se proativo com manutenção e inspeções. Em muitas plantas, os maiores ganhos vêm da padronização da seleção de juntas, treinamento na disciplina de aperto de parafusos e controle de cargas externas. Para leitura interna mais aprofundada sobre mitigação de vazamentos, a Sunhy também cobre um caso relacionado aqui: soluções para vazamento em flanges em serviço de hidrogênio de alta pressão.

| Padrão | Área de Aplicação |

|---|---|

| ISO 6164 | Sistemas hidráulicos de alta pressão |

| ANSI/ASME | Flanges de tubulação nos EUA |

| API | Aplicações de alta pressão em campos de petróleo |

| DIN | Indústrias europeias e marítimas |

Mantenha-se vigilante e use essas medidas preventivas para manter seus sistemas livres de vazamentos.

PERGUNTAS FREQUENTES

Qual é a causa mais comum de vazamento em flanges?

Na prática, o padrão de causa raiz mais comum é a tensão da junta baixa ou desigual.

Isso acontece quando a seleção da junta é inadequada, a carga dos parafusos é desigual, as faces dos flanges estão danificadas ou as cargas externas da tubulação giram a junta. Se você corrigir apenas um fator (por exemplo, “nova junta”), o vazamento frequentemente retorna, a menos que a carga dos parafusos e o caminho de carga sejam corrigidos.

Como você pode detectar rapidamente um vazamento em uma flange?

Você pode usar um teste de bolha para serviços seguros ou detecção de vazamento ultrassônica para vazamentos de gás.

- Aplique uma solução de sabão e observe a formação de bolhas (onde seguro e permitido).

- Use um dispositivo ultrassônico para detectar vazamento de gás e localizar a origem.

O que você deve fazer se encontrar uma flange com vazamento?

Siga primeiro o procedimento de segurança da planta, depois diagnostique a causa raiz.

- Avalie o risco (meio, pressão, temperatura) e decida se é necessário desligar o sistema.

- Não recorra automaticamente a “mais torque”. Verifique o alinhamento, os suportes e evidências de rotação do flange.

- Substitua a junta somente após verificar a condição da face do flange e o método de aperto dos parafusos.

Com que frequência você deve inspecionar flanges de alta pressão?

Use um intervalo baseado em risco, não um número fixo de calendário.

Flanges de alta pressão devem ser verificados durante a comissionamento, após o primeiro ciclo térmico quando viável, e então alinhados com o programa de inspeção da planta (geralmente gerenciado sob normas como API 570). Aumente a frequência onde houver vibração, ciclagem térmica, cloretos ou histórico de manutenção repetida.

- Inclua verificações visuais durante as rondas onde viável.

- Use END direcionada (UT/PAUT) onde mecanismos de corrosão sejam críveis.

É possível reutilizar juntas ao reparar um flange?

Não. Você não deve reutilizar juntas.

Uma vez comprimida, as características de recuperação e vedação de uma junta mudam. A reutilização aumenta a chance de vazamento, especialmente em serviço de alta pressão ou com ciclagem térmica.