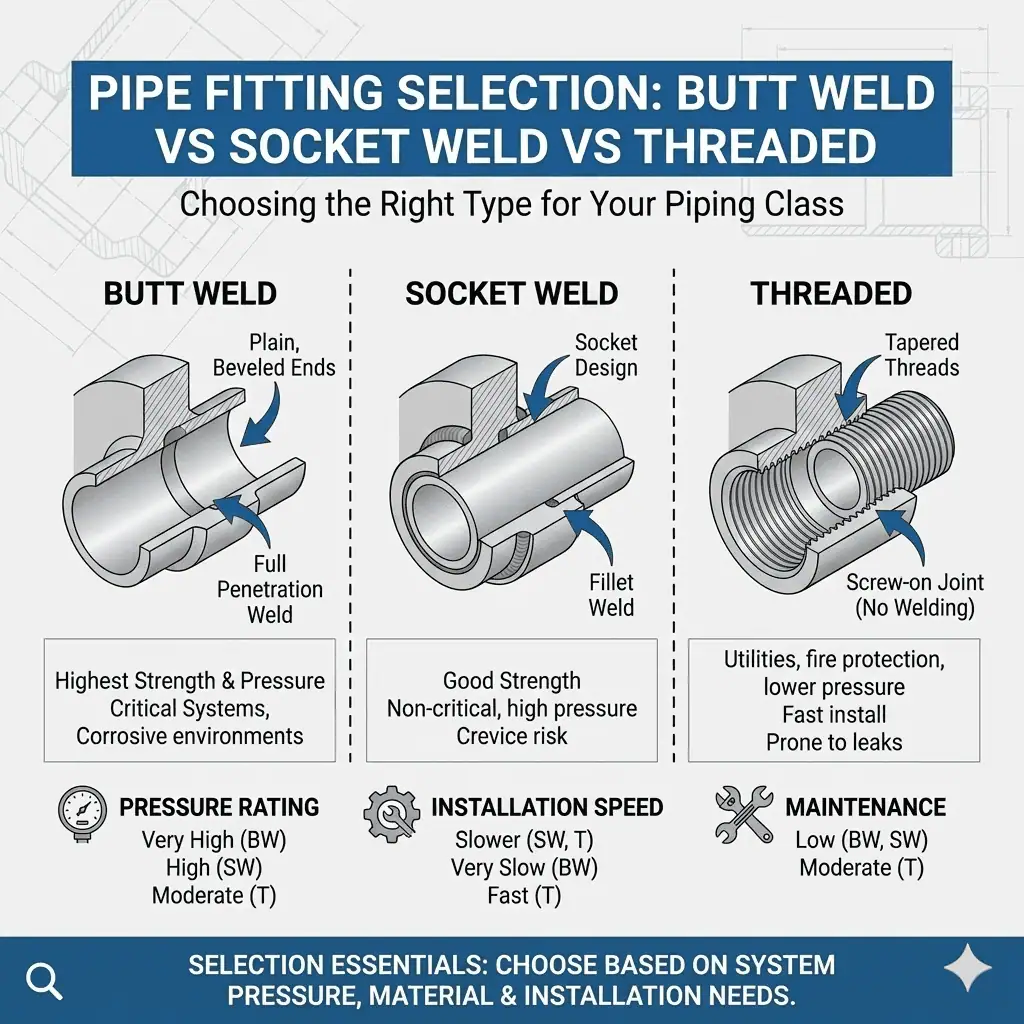

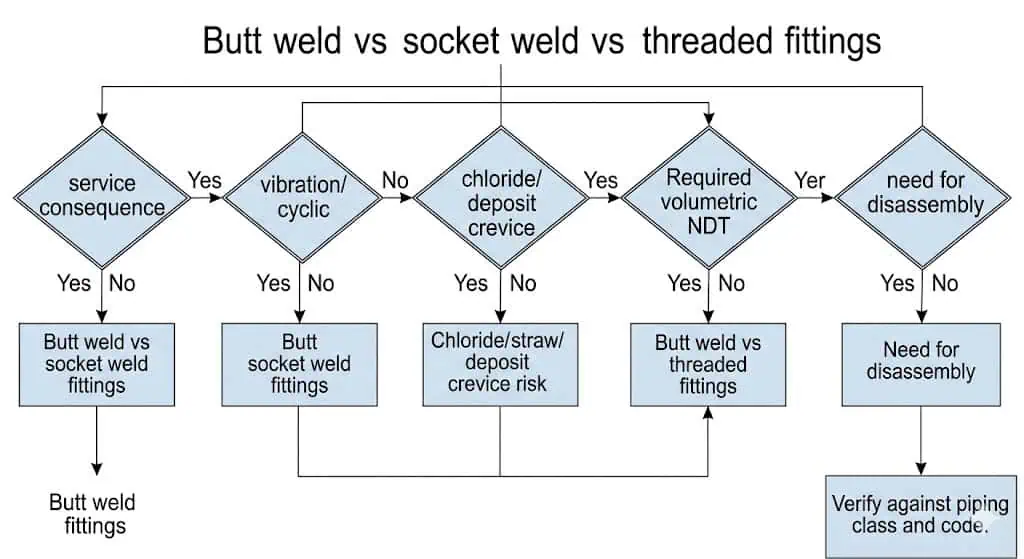

Engenheiros devem selecionar conexões de tubulação soldadas de topo, soldadas de soquete ou roscadas com base na pressão/temperatura de projeto, carregamento cíclico, mecanismo de corrosão, inspecionabilidade (END) e acesso para manutenção definidos pela classe de tubulação do projeto. Uma regra prática rápida: use solda de topo quando precisar de máxima integridade e furo limpo; use solda de soquete principalmente para linhas de utilidade/instrumentação de pequeno diâmetro e alta pressão onde o controle de ajuste é bom; use roscada onde a desmontagem é esperada e o serviço é realmente de baixo risco. Sempre verifique a escolha final em relação ao código de tubulação aplicável, especificação do cliente e notas de classe da linha.

- Comece pela lista de linhas: pressão/temperatura de projeto, perigo do fluido, margem de corrosão, serviço de vibração/cíclico e tipos de junta permitidos na classe de tubulação.

- Corresponda o padrão do acessório à conexão: ASME B16.9 para dimensões/tolerâncias de solda de topo; ASME B16.11 para acessórios forjados de solda de soquete e roscados; ASME B1.20.1 para geometria e calibração de rosca NPT.

- Pontos de controle de compras que previnem vazamentos em campo: rastreabilidade de número de lote/número de calor, inspeção dimensional, qualidade da extremidade de solda e um plano de inspeção realista (VT + PT/MT + UT/RT quando necessário).

Visão Geral dos Acessórios de Solda de Topo

O que são conexões para solda de topo?

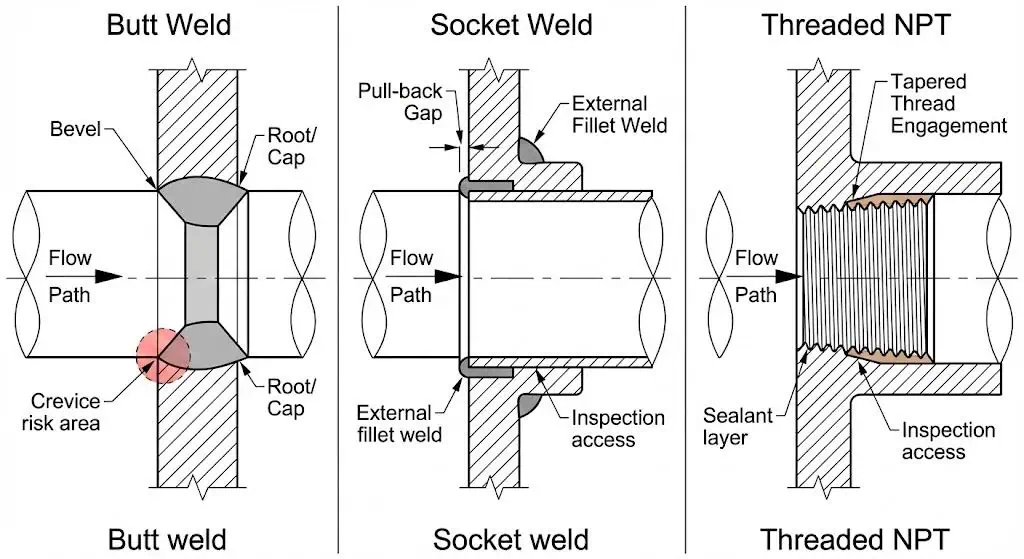

Conexões para solda de topo são conexões unidas por soldagem de extremidades preparadas ao tubo para formar uma junta metálica contínua e resistente a vazamentos.

Para tubulações projetadas, a “medição” e o “encaixe” de uma junta de solda de topo não são apenas o tamanho nominal—também incluem alinhamento (hi-lo), qualidade do chanfro, transição de espessura de parede e dimensões de ponta a ponta que correspondem ao desenho do trecho. Os requisitos dimensionais para conexões forjadas para solda de topo fabricadas em fábrica são comumente referenciados a ASME B16.9, enquanto o material de aço inoxidável para tubulações sob pressão é frequentemente especificado para ASTM A403/A403M (graus WP como WP304/304L, WP316/316L). Na prática, é por isso que uma conexão de “mesmo NPS” ainda pode falhar em campo se os chanfros estiverem danificados, a ovalidade for alta ou a espessura de parede não for a assumida pelo WPS.

Caso de campo (problema de encaixe → vazamento/reparo): Em uma linha de utilidades quentes, um cotovelo chegou com ovalidade mensurável e um lábio de chanfro distorcido devido ao manuseio. A equipe forçou o alinhamento, então o passe de raiz mostrou falta de fusão em um quadrante. O reparo exigiu corte, rechanfro e ressoldagem, além de reteste—custo muito maior do que rejeitar a conexão na inspeção de recebimento. Prevenção: verifique a redondeza do OD, o chanfro e a perpendicularidade das extremidades antes de liberar para fabricação, especialmente em aço inoxidável de parede fina.

Vantagens das conexões para solda de topo

As conexões soldadas de topo oferecem alta integridade da junta, furo liso e desempenho previsível quando os procedimentos de soldagem e os controles de ajuste são executados corretamente.

Os engenheiros valorizam as juntas soldadas de topo porque o caminho de fluxo interno pode ser mantido próximo ao DI do tubo com volume morto mínimo e menos locais de fresta. Em serviços sensíveis à contaminação ou ataque por fresta (cloretos, zonas estagnadas), eliminar folgas mecânicas importa tanto quanto a “classificação de pressão”. A solda de topo também é a opção mais flexível para planejamento de END—UT/RT pode ser aplicada quando a geometria e o acesso permitem, e os métodos de superfície (VT/PT/MT) são diretos ao redor do cordão de solda.

Dica: Quando uma classe de tubulação exige juntas de “integridade total” (serviço cíclico, de alta consequência ou orientado por corrosão), a solda de topo geralmente é a padrão—desde que o projeto possa suportar soldagem e inspeção qualificadas.

Desvantagens das conexões soldadas de topo

As conexões soldadas de topo exigem soldagem qualificada, ajuste disciplinado e um plano de inspeção—caso contrário, defeitos podem ser enterrados e caros para corrigir.

Os modos de falha na produção raramente são “problemas misteriosos”. Geralmente são itens controláveis: preparo de chanfro inadequado, entrada de calor incorreta, purga deficiente (aço inoxidável), desalinhamento e controle interpasse inadequado. O trabalho de soldagem deve seguir procedimentos qualificados e qualificações do soldador (dependente do projeto; muitos proprietários referenciam a Seção IX da ASME para qualificação). Se END for necessário, planeje-o antecipadamente—geometria, acesso e critérios de aceitação devem ser definidos antes que o primeiro trecho seja soldado.

| Modo de Falha | Descrição |

|---|---|

| Porosidade (buracos de gás) | Gás preso no metal de solda; causas comuns incluem proteção/purga deficiente, contaminação ou umidade excessiva. |

| Trincamento (frequentemente trincamento a quente em aço inoxidável austenítico) | Pode ocorrer devido à seleção inadequada do metal de adição, restrição excessiva ou química/entrada de calor desfavorável; tipicamente inicia durante a solidificação. |

| Fusão incompleta / falta de penetração | Face de raiz muito grande, ajuste deficiente, baixa entrada de calor ou desalinhamento; pode criar um caminho de vazamento ou um iniciador de trinca por fadiga. |

Caso de campo (perturbação do processo → oxidação da raiz): Em linhas de pequeno diâmetro de 316L, a purga inadequada com argônio produziu um forte “açucaramento” na raiz. A solda parecia aceitável externamente, mas falhou durante o teste de pressão. Prevenção: especifique requisitos de purga, verifique os níveis de oxigênio quando necessário e exija inspeção visual interna (borescópio) em juntas críticas de aço inoxidável.

Aplicações para Conexões para Solda de Topo

As conexões para solda de topo são preferidas para sistemas de maior consequência, diâmetros maiores e serviços onde a estanqueidade e a integridade de longo prazo predominam sobre a facilidade de desmontagem.

Elas são comuns em petróleo e gás, petroquímica, geração de energia, tratamento de água e processamento químico, onde a classe da linha geralmente restringe juntas rosqueadas e frequentemente limita a solda de soquete a tamanhos pequenos. Mantenha um limite prático em mente: ASME B16.9 é uma referência dimensional/de tolerância (comumente NPS 1/2 a 48). O envelope real permitido de pressão-temperatura é determinado pelo código de tubulação e pelo material/espessura de parede do tubo, não apenas pela conexão.

Conexões para Solda de Soquete Explicadas

O que são conexões para soldagem socket?

As conexões para soldagem socket conectam tubos inserindo a extremidade do tubo em um socket usinado e aplicando um cordão de solda externo.

Para conexões forjadas para soldagem socket, as convenções dimensionais/de classe são comumente referenciadas à ASME B16.11. No campo, os detalhes críticos são (1) profundidade de inserção e (2) controle da pequena folga de “pull-back” antes da soldagem para reduzir a restrição durante a expansão térmica. Muitas práticas de fabricação referenciam uma pequena folga axial (frequentemente citada em torno de 1/16 pol / 1,6 mm) em vez de encostar o tubo no fundo do socket; confirme o requisito exato na especificação do seu projeto e interpretação do código antes de padronizar a prática.

- O socket fornece alinhamento repetível para pequenos diâmetros se o OD do tubo e o ID do socket forem controlados.

- O cordão de solda é acessível para inspeção superficial (VT/PT/MT), mas o END volumétrico interno geralmente é limitado pela geometria.

- Existem locais de fresta na interface do socket; em serviço com cloretos/estagnado, isso pode importar mais do que a resistência.

- As designações de classe são definidas na norma da conexão (não “psi por si só”): conexões para soldagem socket são comumente designadas Classe 3000/6000/9000 sob ASME B16.11.

Vantagens das conexões para soldagem socket

As conexões para soldagem socket oferecem alta resistência, conexões resistentes a vazamentos para serviço de alta pressão em pequenos diâmetros quando a qualidade da soldagem é controlada.

Comparado com juntas rosqueadas, a soldagem de soquete elimina as variáveis de vedação da rosca e reduz a chance de gripagem em aço inoxidável. Comparado com solda de topo em diâmetros muito pequenos, a soldagem de soquete pode reduzir o tempo de preparação de chanfro e ajuste. A razão pela qual muitos proprietários ainda a restringem não é “fraqueza”, mas limitações de inspeção e considerações de corrosão/fadiga em serviços específicos.

- Junta resistente a vazamentos sem variáveis de vedante de rosca

- Geometria compacta para racks de tubulação e skids apertados

- Alinhamento repetível para pequenos diâmetros quando a usinagem é consistente

- Comumente disponível em classes de alta pressão conforme ASME B16.11

- Menor sensibilidade ao afrouxamento por vibração do que juntas rosqueadas

- Risco reduzido de gripagem de rosca em aço inoxidável comparado com montagem rosqueada

- Taxa de retrabalho menor do que soldas de topo “apressadas” em pequenos diâmetros quando a disciplina de fabricação é mantida

Desvantagens das Conexões para Soldagem de Soquete

As conexões de solda socket podem ocultar mecanismos de corrosão por fresta e trincas por fadiga, e são mais difíceis de inspecionar volumetricamente do que juntas de solda de topo.

A geometria cria uma fresta apertada na interface do socket; a corrosão por fresta em aço inoxidável é um mecanismo localizado conhecido que se inicia em lacunas protegidas quando as condições favorecem a quebra do filme passivo (frequentemente agravada por cloretos e estagnação). Se seu sistema contém água com cloretos, ciclos úmido/seco intermitentes ou depósitos, trate a fresta como um risco de projeto—não como uma consideração posterior. Para informações sobre o comportamento da corrosão por fresta em aço inoxidável, consulte visão geral técnica da Swagelok.

Nota: A solda socket é frequentemente aceitável para serviços de utilidade de alta pressão em pequenos diâmetros, mas é frequentemente restrita em serviços cíclicos severos, serviços corrosivos estagnados ou onde ensaios não destrutivos volumétricos são obrigatórios.

Caso de campo (corrosão por fresta → vazamento por pino): Um acoplamento de aço inoxidável com solda socket em uma linha de lavagem desenvolveu um vazamento por pino próximo ao pé após meses de serviço intermitente. A causa raiz foi ataque localizado associado a depósitos e condições de fresta estagnada. Prevenção: evite solda socket em serviços úmidos com cloretos onde ocorrem depósitos/estagnação; melhore a drenagem; considere solda de topo ou uma conexão diferente projetada para eliminar a fresta; e valide a seleção de material com a faixa esperada de cloretos e temperatura.

Aplicações para Conexões de Solda Socket

Conexões de solda socket são comuns em tubulações de pequeno diâmetro e alta pressão onde a compacidade é valiosa e o plano de inspeção é principalmente baseado em superfície.

Casos de uso típicos incluem ar de instrumentação, linhas hidráulicas/pneumáticas, alguns traçados de vapor ou conexões de utilidade, e tubulação de skid onde a substituição do trecho é viável. Quando o serviço é corrosivo ou crítico para limpeza, reavalie: a fresta e a dificuldade de limpeza podem dominar o risco do ciclo de vida, mesmo se a classificação de pressão parecer adequada.

| Indústrias | Descrição da aplicação |

|---|---|

| Petroquímica | Linhas de utilidade de pequeno diâmetro onde é necessária alta classe de pressão e o END é principalmente baseado em superfície |

| Petróleo e gás | Linhas de instrumentação e auxiliares em skids; verificar limites de vibração e carregamento cíclico na classe de tubulação |

| Geração de energia | Linhas auxiliares de vapor/condensado de pequeno diâmetro onde há soldagem qualificada disponível |

| Plantas de Processamento Químico | Serviços de utilidade; evitar onde cloretos/estagnação podem causar corrosão por fresta |

| Instalações de Tratamento de Água | Linhas de amostragem/utilidade de alta pressão; avaliar risco de cloretos e depósitos antes de selecionar solda de soquete |

| Sistemas Hidráulicos/Pneumáticos | Junções compactas de alta pressão onde a substituição periódica é viável |

| Aeroespacial | Sistemas especializados sob controles rigorosos de qualidade de fabricação |

| Sistemas Criogênicos | Aplicações especializadas; confirmar requisitos de ciclagem térmica e tenacidade do material |

Guia de Conexões Roscadas para Tubos

O Que São Conexões Roscadas para Tubos?

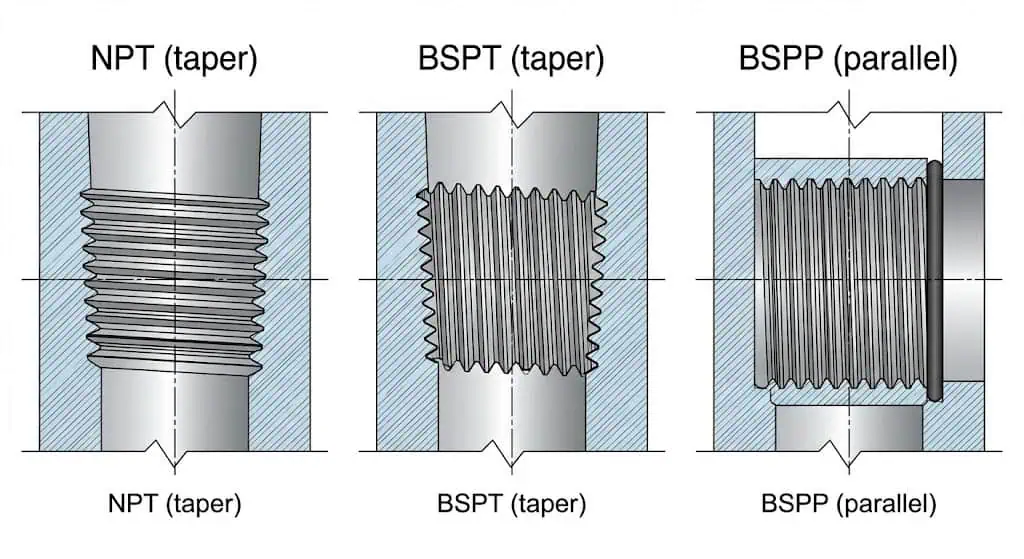

Conexões roscadas para tubos utilizam roscas para conectar tubos e componentes, dependendo do formato da rosca e da prática de vedação para evitar vazamentos.

Conexões roscadas funcionam bem quando o serviço é de baixa consequência, a desmontagem é esperada e a vibração/ciclagem térmica são controladas. A chave é entender se a rosca deve vedar nas próprias roscas (cônica) ou requer um elemento de vedação separado (paralela). Na América do Norte, as roscas cônicas são comumente definidas por ASME B1.20.1 (família NPT). Internacionalmente, as famílias de roscas ISO são frequentemente referenciadas: ISO 7-1 abrange roscas de tubos onde as juntas estanques à pressão são feitas nas roscas, enquanto ISO 228-1 é explicitamente para roscas de tubos onde juntas estanques à pressão não são feitas nas roscas (ou seja, a vedação ocorre via gaxeta/O-ring/arruela, não pela própria rosca).

| Tipo de Rosca | Descrição | Características | Aplicações |

|---|---|---|---|

| NPT | Roscas cônicas, prática comum nos EUA | Veda principalmente por interferência de rosca quando montada corretamente; geometria/calibração de rosca conforme ASME B1.20.1 | Tubulação de gás/líquido/óleo utilitária onde a classe de tubulação permite juntas roscadas |

| BSP | Famílias de roscas de tubos British Standard | BSPT (cônica) pode vedar na rosca; BSPP (paralela) normalmente requer arruela/O-ring e está alinhada com o conceito de “não estanque à pressão nas roscas” da ISO 228-1 | Tubulação em regiões que usam padrões BSP; confirme o tipo de acoplamento antes da aquisição |

| Métrica | Rosca métrica | Geralmente roscas retas que exigem um elemento de vedação (O-ring/arruela); não intercambiáveis com NPT/BSP | Conexões de máquinas e equipamentos |

| SAE | Famílias de roscas automotivas/hidráulicas | Frequentemente roscas retas com vedação por O-ring; a seleção depende do padrão do sistema e do projeto da porta | Hidráulica, automotiva, refrigeração |

| JIS | Padrões japoneses | Compatibilidade regional; a vedação pode ser cônica ou via elemento de vedação dependendo do tipo | Equipamentos japoneses e sistemas de tubulação |

Vantagens dos Acessórios de Tubulação Rosqueados

Os acessórios de tubulação roscados são rápidos de montar e fáceis de desmontar, o que pode reduzir o tempo de inatividade para sistemas de utilidades de baixo risco.

Eles evitam a entrada de calor da soldagem e podem ser práticos para linhas temporárias, desvios de manutenção e serviços não críticos. A vantagem de custo é real apenas quando você considera o ciclo de vida completo: se o afrouxamento por vibração ou a variabilidade do selante causar vazamentos repetidos, a “junta barata” se torna cara.

| Vantagem | Descrição |

|---|---|

| Instalação e Remoção Fáceis | Configuração rápida sem soldagem; bom para sistemas que exigem desmontagem |

| Solução Custo-Efetiva | Menor complexidade de fabricação quando a classe de tubulação realmente permite roscas |

| Flexibilidade na Manutenção | Desmontagem simples para reparos ou substituições |

| Controle de Vazamento (quando feito corretamente) | Possível com o tipo de rosca correto, roscas limpas, comprimento de engate adequado e prática apropriada de vedante |

| Compatibilidade com Materiais | Ampla disponibilidade de materiais; atenção ao emparelhamento galvânico e risco de gripagem em aço inoxidável |

| Ampla Gama de Tamanhos | Comumente usado em tamanhos pequenos; muitos códigos restringem juntas roscadas em NPS maiores |

| Reutilização | Pode ser reutilizado se as roscas não estiverem danificadas; inspecione para gripagem e deformação antes da reutilização |

Desvantagens das Conexões Roscadas para Tubos

As conexões roscadas são sensíveis à prática de montagem e mais vulneráveis a vazamentos sob vibração, ciclagem térmica e desalinhamento do que juntas soldadas.

Os principais fatores de falha incluem comprimento de engate da rosca insuficiente, roscas danificadas ou sujas, emparelhamento incorreto de roscas (por exemplo, NPT forçado em BSPP) e uso inconsistente de selante. As juntas roscadas em aço inoxidável também apresentam risco de gripagem; usar um lubrificante/anti-seize adequado para aço inoxidável pode reduzir a soldagem a frio durante a montagem (consulte orientação de lubrificante Swagelok para aplicações em aço inoxidável e ligas).

Observação: Se uma linha estiver sujeita a vibração, cargas cíclicas ou meios perigosos, muitas especificações do proprietário restringem ou proíbem juntas roscadas, mesmo quando tecnicamente possíveis. Trate “roscas permitidas” como uma decisão de projeto, não como padrão.

Caso de campo (tipo de rosca incorreto → vazamento crônico): Uma equipe de manutenção substituiu uma conexão usando a lógica “parece compatível”: um macho BSPP foi instalado em uma porta fêmea NPT com fita. A montagem parecia apertada, mas vazou sob pressão porque as formas de rosca não são projetadas para acoplar/selar dessa maneira. Prevenção: verifique o padrão de rosca em ambas as peças; para roscas paralelas no estilo ISO 228-1, use o elemento de vedação correto (O-ring/arruela) em vez de tentar “selar as roscas”. Referência: ISO 228-1.

Aplicações para Conexões Roscadas de Tubulação

As conexões roscadas são mais adequadas para tubulações de pequeno diâmetro, de baixo a moderado risco, onde montagem rápida e acesso para manutenção são prioridades.

Elas aparecem em HVAC, utilidades gerais, alguns serviços auxiliares de óleo e gás, e ar/água de planta onde a classe da linha permite explicitamente roscas. Em muitas plantas projetadas, as juntas roscadas são limitadas a tamanhos pequenos e serviços não perigosos para reduzir o risco de vazamento e a carga de manutenção.

| Tipo de Conexão | Cenário de aplicação |

|---|---|

| Rosqueado | Utilidades e sistemas de baixo risco que exigem desmontagem frequente (quando permitido pela classe de tubulação) |

| Tri-Clamp | Indústrias de alimentos, bebidas e farmacêutica |

| DIN | Plantas químicas e farmacêuticas |

| Flangeado | Usinas de energia, instalações petroquímicas |

| Soldado | Serviço de alta integridade, incluindo vapor de alta pressão e sistemas químicos de alta consequência |

As conexões roscadas para tubulação também aparecem em tratamento de água, proteção contra incêndio e linhas de utilidade de baixa pressão. A seleção do aço inoxidável deve considerar não apenas a “resistência à corrosão” em geral, mas o mecanismo dominante (corrosão por pites/fresta em cloretos, risco de SCC em temperatura, depósitos, etc.). Se frestas e depósitos são esperados, revise o comportamento e as abordagens de mitigação da corrosão por fresta (por exemplo: Visão geral da corrosão por fresta).

Comparação de tipos de conexões para tubos

Classificações de pressão e temperatura

As juntas soldadas de topo são tipicamente selecionadas para o envelope de maior integridade, mas a “classificação” deve ser interpretada corretamente: B16.9 é um padrão dimensional, enquanto B16.11 define designações de classe para conexões forjadas de solda de soquete e roscadas.

Para conexões forjadas de solda de soquete e roscadas, ASME B16.11 designa Classe 2000/3000/6000 para conexões com extremidade roscada e Classe 3000/6000/9000 para conexões com extremidade de solda de soquete. Essas designações de classe não são um único “número em psi” que você pode aplicar cegamente; a pressão-temperatura admissível depende do grupo de material e do fator de redução por temperatura no código/especificação vigente. As conexões soldadas de topo referenciadas a ASME B16.9 geralmente seguem as regras de projeto de tubulação para o tubo de material e espessura de parede correspondentes.

| Tipo de Conexão | Designação de Classe de Pressão (para conexões forjadas) |

|---|---|

| Socket Weld | Classe 3000, 6000, 9000 (conforme ASME B16.11) |

| Rosqueado | Classe 2000, 3000, 6000 (conforme ASME B16.11) |

Escolher a conexão correta garante segurança, inspecionabilidade e manutenibilidade—não apenas “suportar pressão”.”

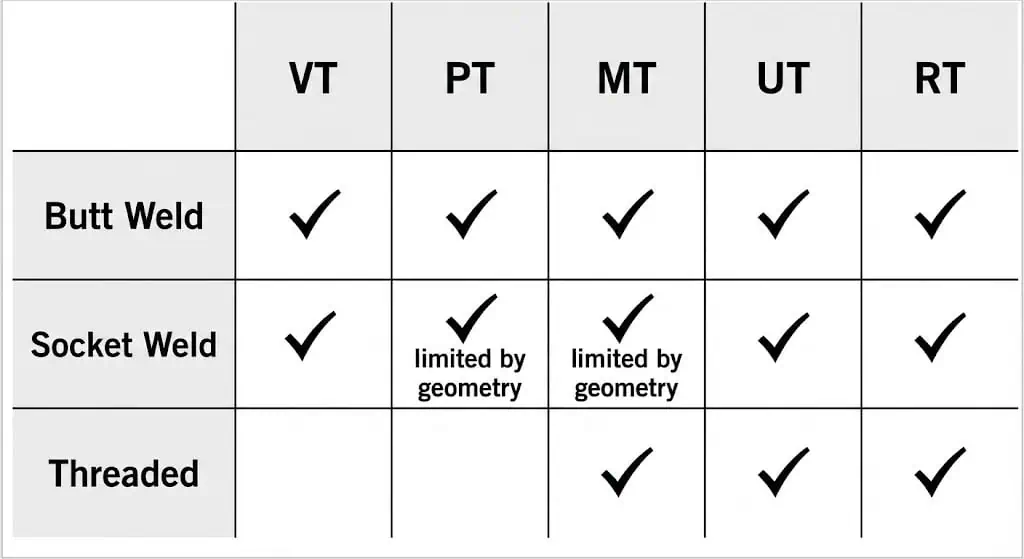

Inspecionabilidade/END

Juntas soldadas de topo podem suportar a mais ampla gama de métodos de END; juntas soldadas de soquete e roscadas são frequentemente limitadas à inspeção superficial e teste de vazamento devido à geometria.

Projetos críticos definem END por risco: consequência de falha, serviço cíclico, mecanismo de corrosão e acesso. Para fundamentos do método, consulte as páginas de métodos da ASNT (por exemplo: Ensaio Radiográfico e Ensaio por Ultrassom).

Métodos comuns de END incluem:

- Ensaio Radiográfico (RT): Utiliza raios X/radiação gama para avaliar descontinuidades internas.

- Ensaio por Ultrassom (UT): Utiliza som de alta frequência para detectar falhas internas e variações de espessura.

- Ensaio por Partículas Magnéticas (MT): Detecta descontinuidades superficiais/subsuperficiais em materiais ferromagnéticos.

- Ensaio por Líquidos Penetrantes (PT): Revela falhas abertas na superfície.

Soldas de topo frequentemente justificam inspeção mais rigorosa porque são frequentemente usadas em serviços de maior consequência — e porque reparos são mais difíceis uma vez que a tubulação está em serviço.

Instalação e Manutenção

Conexões roscadas são as mais rápidas de instalar e remover, mas conexões soldadas reduzem o número de “variáveis” que causam vazamentos crônicos.

O planejamento de manutenção não se trata apenas de desmontagem; trata-se de saber se a junta pode ser inspecionada, limpa e reparada sob as restrições da planta. A soldagem de soquete pode ser um bom compromisso em pequenos diâmetros se os mecanismos de corrosão forem compreendidos e a classe de tubulação permitir. A soldagem de topo é a opção mais estável a longo prazo quando a qualidade da fabricação é garantida.

| Problema | Métodos de Identificação | Causas Raiz | Soluções |

|---|---|---|---|

| Vazamentos | Inspeção visual, teste de pressão/vazamento, penetrante líquido (trincas superficiais) | Instalação inadequada, tipo de rosca incorreto, defeitos de solda, incompatibilidade de material | Prática correta de montagem; reparar/substituir a junta; verificar o padrão de rosca; melhorar o procedimento de soldagem e inspeção |

| Corrosão | Verificação visual, tendência de espessura (ultrassom), inspeção de depósito | Cloretos/depósitos causando corrosão por pites/fresta; drenagem inadequada; seleção de liga incorreta | Atualizar a seleção de material; eliminar frestas; melhorar drenagem/limpeza; aplicar mitigação adequada conforme estudo de corrosão |

| Quedas de Pressão | Monitoramento de vazão, leituras de pressão diferencial | Obstrução, projeto inadequado, desalinhamento interno | Limpeza/lavagem; projeto correto; manter furo liso onde necessário |

Inspeção regular e práticas de montagem disciplinadas prolongam a vida útil—especialmente em conexões de pequeno diâmetro onde vazamentos ficam ocultos até se tornarem incidentes.

Considerações de Custo e Cadeia de Fornecimento

As conexões roscadas frequentemente parecem mais baratas inicialmente; as conexões soldadas frequentemente se destacam no ciclo de vida quando o risco de vazamento, retrabalho e inspeção são precificados realisticamente.

A solda de topo requer soldagem qualificada, tempo de ajuste e potencial END. A solda de soquete reduz o preparo do chanfro, mas pode introduzir riscos de corrosão/fadiga no serviço inadequado. A roscada minimiza o tempo de fabricação, mas transfere o risco para o controle de montagem e prática de vedante. O suprimento deve avaliar: conformidade com o padrão correto (B16.9 vs B16.11), rastreabilidade (número de corrida), registros de inspeção dimensional e planos documentados de inspeção/teste.

| Tipo de Conexão | Fatores que Influenciam o Custo |

|---|---|

| Acessórios roscados | Prática de montagem, verificação do padrão de rosca, controle de vedante/lubrificante, risco de retrabalho por vazamento |

| Butt Weld Fittings | Soldagem qualificada, controle de montagem, requisitos de END, custo de reparo/reteste se ocorrerem defeitos |

| Acessórios para soldagem por encaixe | Acabamento de solda, risco de corrosão por fresta em serviço, opções limitadas de inspeção volumétrica |

Fatores da cadeia de suprimentos também desempenham um papel:

- Avaliação de fornecedor: rastreabilidade de material, controle de processo e QC documentado

- Capacidade de inspeção: verificações dimensionais, PMI se necessário, prontidão para subcontratação de END

- Planejamento logístico: prazos de entrega para graus de liga e tamanhos especiais

- Qualidade da documentação: completude do MTR e alinhamento com os requisitos do projeto

As etapas integradas de fabricação e verificação da Sunhy podem simplificar a aquisição—desde que a documentação entregue corresponda à classe de linha e aos requisitos de inspeção do projeto.

Resistência à Corrosão e Qualidade do Material

A qualidade do material e o controle dos mecanismos de corrosão determinam a confiabilidade de longo prazo mais do que apenas o tipo de conexão.

Os materiais de aço inoxidável, duplex e super duplex podem oferecer forte resistência quando a liga é adequada ao ambiente. Para conexões de aço inoxidável austenítico fornecidas conforme ASTM A403/A403M, o tratamento térmico faz parte da conformidade e deve ser refletido no MTR. Na prática, a temperatura de recozimento de solubilização depende do grau e da forma do produto; a orientação típica para recozimento de solubilização e resfriamento rápido de aço inoxidável austenítico é comumente declarada em referências técnicas de aço inoxidável (por exemplo: Orientação de tratamento térmico da World Stainless Association). Se a suscetibilidade à corrosão intergranular for uma preocupação, práticas de teste como ASTM A262 podem ser referenciadas pelas especificações do proprietário para verificação em certos casos.

| Tipo de Material | Resistência à corrosão | Resistência | Adequação da Aplicação |

|---|---|---|---|

| Aço inoxidável | Alta (dependente do ambiente) | Alta | Uso geral |

| Duplex | Muito Alta (não universal) | Alta | Serviço offshore e com presença de cloretos (depende da especificação) |

| Super Duplex | Muito Alta (não universal) | Muito alta | Serviço com cloretos severos sob condições controladas |

| Inconel/Incoloy | Alta | Alta | Ambientes de alta temperatura / agressivos |

| Monel | Alta | Moderado | Ambientes de água do mar e químicos específicos |

| Titânio | Muito alta | Alta | Serviço marinho e químico especializado |

Nota da Sunhy: solução de recozimento e têmpera rápida para produtos de aço inoxidável; na prática, confirme o tratamento térmico real e os resultados de teste no dossiê de inspeção/MTR para o lote/forno entregue, e alinhe a aceitação com a especificação do projeto. Para risco de corrosão por pites/fresta induzida por cloretos, evite geometrias propensas a frestas (interfaces de soquete, depósitos) sempre que possível e combine a seleção da liga com a concentração de cloretos e temperatura esperadas.

Selecionar o material e o tipo de conexão corretos juntos — e verificar a documentação — previne a maioria dos vazamentos “surpresa” em serviço.

Guia de Seleção para Tipos de Conexão de Tubulação

Lista de Verificação para Decisão

Os engenheiros devem usar uma lista de verificação estruturada para selecionar o tipo correto de conexão de tubulação para seu sistema.

Uma lista de verificação prática ajuda engenheiros e compradores a combinar os acessórios corretos com os requisitos do projeto. A linha de produtos da Sunhy cobre todos os principais tipos de conexão, atendendo a diversas necessidades industriais.

- Compatibilidade dos materiais da tubulação

Selecione acessórios que correspondam ao material da tubulação e à estratégia de corrosão (par galvânico, cloretos/corrosão por pites, preocupações com SCC onde aplicável). - Classificações para temperatura e pressão

Confirme que o tipo de junta é permitido pela classe da tubulação e que o projeto de pressão-temperatura é validado pelo código aplicável (não trate “classe” como um único número de psi). - Dimensões e tamanho

Verifique NPS, espessura de parede/base de schedule, dimensões de ponta a ponta e quaisquer notas especiais de tolerância para montagem de spool. - Fatores ambientais e resistência à corrosão

Identifique o mecanismo de corrosão predominante; evite frestas onde a corrosão por fresta é um risco crível (ver Visão geral da corrosão por fresta). - Orçamento e longevidade

Compare o custo do ciclo de vida: fabricação + inspeção + retrabalho + tempo de inatividade por vazamentos. - Manutenção e acessibilidade

Defina como a junta será inspecionada e reparada após a comissionamento; torne o acesso uma decisão explícita. - Requisitos específicos da aplicação

Confirme o padrão de rosca (NPT vs BSPT/BSPP), os requisitos de qualificação de soldagem e os documentos entregáveis (MTR, relatórios de END, registros dimensionais).

Dica: Se um projeto tem histórico recorrente de vazamentos, a solução geralmente não é “mais selante” — é selecionar um tipo de junta consistente com vibração, serviço cíclico e mecanismo de corrosão.

Erros Comuns

A seleção do tipo de conexão errado ou a instalação incorreta de conexões pode comprometer a integridade e a segurança do sistema.

Engenheiros às vezes negligenciam modos de falha ou erros de instalação, o que pode levar a vazamentos, corrosão ou falhas mecânicas. Compreender esses riscos ajuda a evitar erros dispendiosos.

| Tipo de Conexão | Erros Comuns |

|---|---|

| Rosqueado | Emparelhamento de rosca errado (NPT vs BSP), aperto excessivo, afrouxamento por vibração, gripagem em aço inoxidável, prática inconsistente de vedante |

| Socket Weld | Fundo de tubo sem folga de retração, perfil de solda de filete deficiente, ignorar o risco de corrosão por fresta, uso em serviço cíclico severo sem aprovação |

| Soldagem de Topo | Ajuste deficiente/desalinhamento, purga inadequada em aço inoxidável, entrada de calor/controle interpasse incorretos, pular etapas de inspeção necessárias |

- Usar a conexão errada pode comprometer a integridade do sistema—especialmente quando a classe de tubulação foi escrita para controlar o risco de vazamento.

- Ignorar fatores ambientais (cloretos, depósitos, estagnação) pode causar corrosão localizada prematura mesmo em “aço inoxidável bom”.”

- Falhar em verificar o padrão de rosca (NPT/BSP/paralela vs cônica) causa vazamento crônico que o vedante não consegue corrigir permanentemente.

- Negligenciar a acessibilidade complica a inspeção e aumenta o tempo de inatividade quando um vazamento de pequeno diâmetro se torna um evento de segurança.

Nota: O treinamento é importante, mas a padronização inicial também—escreva a seleção da junta na classe da linha e faça cumprir na compra e construção.

Cenários de Exemplo

Os engenheiros devem combinar os tipos de conexão com cenários específicos para desempenho e confiabilidade ideais.

- Linha de vapor de alta pressão em uma usina termelétrica

Conexões para solda de topo são comumente selecionados para serviço de alta integridade onde a consequência de vazamento é alta e o planejamento de inspeção é robusto. - Transferência química em um ambiente com corrosão predominante

Prefira uma estratégia de conexão que minimize frestas e suporte inspeção; se solda de soquete for considerada, justifique-a contra cloretos/estagnação e risco de ciclo de vida. - Linha de água de utilidade em um edifício comercial

Conexões roscadas podem ser práticas para sistemas verdadeiramente de baixo risco que exigem serviço rápido—desde que o tipo de rosca seja verificado e a vibração seja controlada. - Plataforma de petróleo offshore

As seleções de duplex/super duplex frequentemente são combinadas com solda de topo para integridade; valide a seleção da liga em relação à temperatura de cloretos e aos controles de soldagem.

Os engenheiros podem consultar o catálogo da Sunhy para selecionar conexões adaptadas à sua aplicação, depois validar a escolha final da junta em relação à classe de tubulação do projeto, estudo de corrosão e plano de inspeção.

Os engenheiros devem selecionar conexões de tubulação com base na pressão do sistema, qualidade do material e necessidades de instalação.

As conexões de solda de topo são comumente usadas onde a integridade de longo prazo e o diâmetro interno liso são críticos. As conexões de solda de soquete podem funcionar bem para aplicações compactas de pequeno diâmetro e alta pressão quando os mecanismos de corrosão e os limites de inspeção são aceitáveis. As conexões roscadas suportam montagem rápida onde a desmontagem é esperada e o risco de serviço é baixo. A fabricação e o controle de qualidade da Sunhy podem suportar essas aplicações quando a documentação e a conformidade estão alinhadas com os requisitos do projeto.

- Solda de topo: Melhor para integridade, diâmetro interno liso e serviço de alta consequência quando os controles de soldagem/END estão disponíveis

- Solda de soquete: Prática para serviço de pequeno diâmetro e alta pressão onde os riscos de fresta/cíclicos são aceitáveis e controlados

- Rosqueada: Montagem rápida para linhas de utilidade de baixo risco e manutenção frequente; verifique o padrão de rosca e controle a prática de gripagem/selante

PERGUNTAS FREQUENTES

Qual é o melhor acessório para tubulações de alta pressão?

Para tubulações de alta consequência ou alta integridade, a solda de topo é comumente a primeira escolha porque elimina variáveis de vedação de rosca e suporta um planejamento robusto de inspeção.

Onde as classes de conexões forjadas são usadas (pequeno diâmetro), a solda de soquete também pode ser apropriada em serviço de alta pressão quando permitido pela classe de tubulação. Valide a decisão em relação ao código de projeto, serviço cíclico/vibração e o plano de END/acesso.

Como garantir um ajuste resistente a vazamentos no meu sistema de tubulação?

Controle as variáveis da junta que realmente causam vazamentos: padrão correto, prática correta de montagem/soldagem e verificação.

Para juntas roscadas, verifique o tipo de rosca (NPT vs BSPT/BSPP) e utilize uma prática consistente de vedante/lubrificante. Para juntas soldadas, imponha tolerâncias de ajuste, requisitos de purga (aço inoxidável) e pontos de inspeção obrigatórios. Para todos os tipos, exija documentação rastreável (MTR e registros de inspeção) e confirme as dimensões antes da instalação.

Qual tipo de conexão funciona melhor em ambientes corrosivos?

A melhor escolha depende do mecanismo de corrosão; em muitos serviços com corrosão predominante, reduzir frestas e zonas mortas é tão importante quanto a classe da liga.

A solda de topo geralmente apresenta bom desempenho porque pode minimizar locais de fresta e permite inspeção. A solda de soquete introduz uma fresta na interface do soquete, o que pode ser um risco em serviços com cloretos/estagnação/propensos a depósitos. Juntas roscadas adicionam incerteza de vedação e locais de fresta nas roscas; use-as apenas quando o serviço e a especificação permitirem.

As conexões roscadas suportam manutenção frequente?

Conexões roscadas permitem fácil desmontagem para manutenção frequente quando o serviço é de baixo risco.

Para mantê-las confiáveis, padronize o tipo de rosca, evite gripagem em aço inoxidável (lubrificante/pasta anti-seize quando apropriado) e evite juntas roscadas em condições de alta vibração ou severamente cíclicas, a menos que a classe de tubulação permita explicitamente.

Como escolher entre conexões soldadas de topo, soldadas de soquete e roscadas?

Os engenheiros devem corresponder o tipo de conexão à pressão do sistema, ambiente, requisitos de inspeção e acesso para manutenção.

Use esta tabela para referência rápida:

| Tipo de Conexão | Melhor Caso de Uso | Manutenção | Classificação de pressão |

|---|---|---|---|

| Soldagem de Topo | Linhas de alta integridade e serviços de maior consequência | Baixo (corte para substituição) | Determinado pelo código de projeto + material/tubo espessura; B16.9 é referência dimensional |

| Socket Weld | Aplicações de utilidade/instrumentação de alta pressão em pequeno diâmetro onde permitido | Médio | Classe 3000/6000/9000 conforme ASME B16.11 (verificar P-T na especificação) |

| Rosqueado | Utilidades de baixo risco e serviço/desmontagem frequente | Alta | Classe 2000/3000/6000 conforme ASME B16.11 (verificar P-T na especificação) |

Quando devo evitar conexões de solda socket?

Evitar solda de soquete onde corrosão por fresta, carregamento cíclico severo ou inspeção volumétrica NDT obrigatória exige o requisito de integridade.

A geometria da solda de soquete pode reter depósitos e criar frestas. Se o serviço contém cloretos, é estagnado ou propenso a depósitos, solda de topo ou uma conexão projetada para eliminar frestas geralmente é mais fácil de justificar. Se a especificação do proprietário exige cobertura UT/RT da junta, a solda de soquete frequentemente não é adequada.

Como evitar a gripagem em roscas de aço inoxidável em conexões roscadas?

Evite a gripagem controlando a condição da rosca, a velocidade/torque de montagem e usando um lubrificante adequado para aço inoxidável.

Use roscas limpas e sem danos; evite forçar tipos de rosca incompatíveis; e considere um lubrificante/pasta anti-seize adequado para aço inoxidável e condições de serviço (exemplo de orientação está disponível em Lubrificantes Swagelok). A reutilização deve incluir inspeção para deformação da rosca e marcas de agarramento.