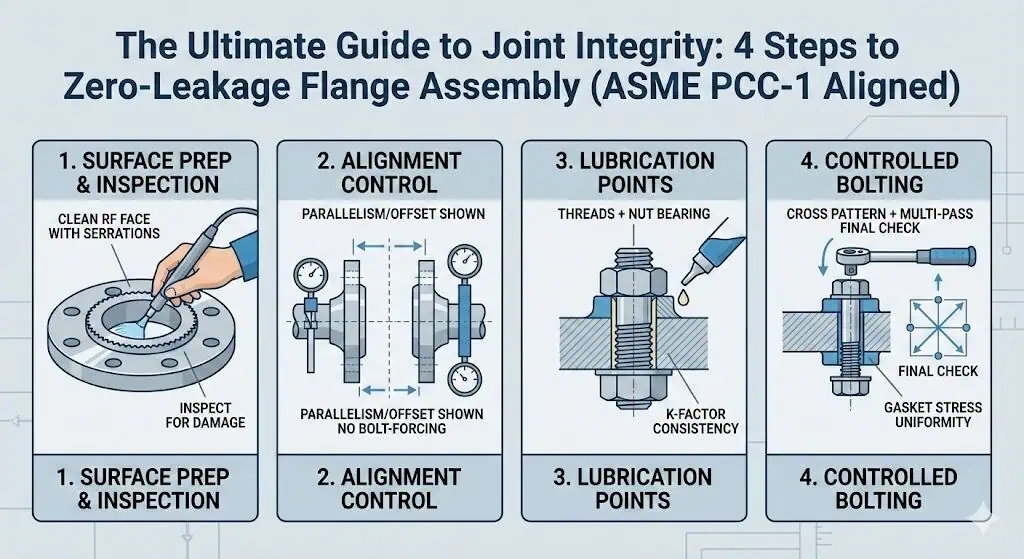

Alcançar vazamento zero em uma junta flangeada é principalmente um problema de mão de obra e controle de processo. No campo, os resultados mais repetíveis vêm de um fluxo de trabalho disciplinado de quatro etapas: (1) condição e limpeza da superfície verificadas, (2) alinhamento controlado (sem forçar os parafusos), (3) uma estratégia de lubrificação documentada com comportamento de atrito conhecido, e (4) uma sequência de aperto controlada com verificação. A ASME posiciona o PCC-1 como um conjunto de diretrizes práticas para melhorar a qualidade da montagem de juntas flangeadas aparafusadas, porque o vazamento está frequentemente ligado a práticas de montagem inconsistentes, em vez de “falha misteriosa da junta”.” Discussão da ASME sobre o histórico do PCC-1

| Causa de Vazamento em Flanges | Porcentagem |

|---|---|

| Compressão insuficiente (Carga Baixa dos Parafusos) | 68% |

| Compressão excessiva (Esmagamento da Junta) | 14% |

| Seleção incorreta do produto | 14% |

| Outro | 4% |

A definição operacional de integridade da junta é simples: a junta mantém a tensão de vedação ao longo dos ciclos esperados de pressão/temperatura sem vazamento inaceitável. Em termos de engenharia, você está gerenciando um sistema de molas (parafusos) comprimindo uma junta entre duas faces; qualquer perda de tensão uniforme na junta—por desalinhamento, dispersão de atrito, embutimento, relaxamento ou condição superficial inadequada—cria um caminho de vazamento. O propósito de ASME PCC-1 é transformar essa realidade em um processo de montagem controlado e auditável (preparação superficial, alinhamento, método de aperto e verificação). Visão geral da ASME sobre PCC-1

Etapa 1: Preparação Superficial de Precisão na Montagem de Flanges

Limpeza e Inspeção Crítica

A limpeza é crítica para integridade da junta flangeada e prevenção eficaz de vazamentos. Na prática, “limpo” significa sem escama solta, ferrugem superficial, excesso de tinta pulverizada, graxa ou filme de gaxeta antigo na faixa de contato da gaxeta. Mesmo resíduos finos podem atuar como espaçadores, impedindo o assentamento completo da gaxeta e criando microcanais que se tornam caminhos de vazamento uma vez que a pressão e o ciclo térmico começam. A orientação de acabamento superficial para faces flangeadas serrilhadas típicas comumente referencia 30–55 ranhuras por polegada e faixas de rugosidade usadas para ajudar a gaxeta a “morder” e se conformar. Visão geral do acabamento da face flangeada (ranhuras e faixas de rugosidade)

Dica do Especialista: Trate os primeiros 5 minutos como “prevenção de falhas”. Se você não rejeitar faces ruins e elementos de fixação ruins na bancada, você os “descobrirá” durante o teste hidrostático ou na partida.

Protocolos de inspeção recomendados incluem:

- Exame visual da face flangeada para sujeira, ferrugem, tinta, graxa ou umidade (preste atenção à faixa de contato da gaxeta, não apenas ao diâmetro externo).

- Verificação de resíduos de gaxeta antiga (filmes de grafite/PTFE) e detritos embutidos nas serrilhas.

- Procure por riscos radiais, amassados, pites ou arranhões que cruzem a área de vedação (defeitos transversais às ranhuras são de maior risco do que marcas circunferenciais).

Exemplo de engenharia (vazamento durante teste hidrostático): Uma junta DN150 (6″) RF passou no torque, então vaza imediatamente no teste hidrostático. Causa raiz: filme de grafite antigo deixado em dois quadrantes; a gaxeta nunca alcançou tensão de contato uniforme. Correção: limpeza mecânica até o metal nu na faixa de assentamento, verifique a condição da serrilha, depois remonte usando a mesma especificação de gaxeta com aperto controlado. Prevenção: defina um critério de aceitação “sem resíduos visíveis” e exija um teste de limpeza com pano antes da colocação da gaxeta.

Acabamento da Superfície de Assento da Junta

Uma superfície de assento da junta adequada é essencial para obter vedação zero. Para faces comuns do tipo ASME B16.5 RF/FF, a orientação da indústria amplamente referencia acabamentos serrilhados concêntricos/espirais com faixas de acabamento superficial como 125–250 µin (≈3,2–6,3 µm Ra) como uma faixa prática usada para muitos tipos de juntas macias/semimetálicas. Guia Enerpac (faixas de acabamento superficial) Referência Wermac (contagem de ranhuras e rugosidade)

| Tipo de Junta de Flange | Valor Máximo de Rugosidade (Ra) |

|---|---|

| Língua e Groove / Macho e Fêmea Pequeno | 3,2 µm (125 µin) |

| Junta de Anel (RTJ) | 1,6 µm (63 µin) |

| Outros Acabamentos de Flange (RF/FF) | 3,2 a 6,3 µm (125 a 250 µin) |

O acabamento superficial não é um “detalhe opcional”. Ele afeta diretamente (1) a capacidade da junta de se conformar, (2) o comprimento do caminho de microvedação e (3) o risco de deslizamento/explosão da junta sob pulsos de pressão. Se você alterar o tipo de junta (por exemplo, de folha macia para espiral), verifique novamente a faixa de acabamento aceitável; uma incompatibilidade geralmente se manifesta como vazamento persistente (muito liso para a junta aderir) ou junta esmagada/danificada (muito rugosa ou com defeitos transversais nas ranhuras). Quando fatores de projeto de junta (m/y) são usados, trate-os como parte de um fluxo de trabalho controlado de projeto/verificação—não como substituto para boas práticas de montagem.

Verificação da Condição de Parafusos e Porcas

Parafusos e porcas devem estar em condições ideais para converter torque em carga do parafuso com precisão. A dispersão de atrito devido a roscas danificadas, corrosão ou gripagem pode resultar em “torque no papel”, mas com baixa tensão real do parafuso. O “teste de ”Giro Livre" é um teste prático: a porca deve percorrer todo o comprimento do prisioneiro manualmente sem travar. Qualquer travamento significa que você não pode confiar no torque como um indicador da carga do parafuso — substitua o par de elementos de fixação.

| Fator | Descrição |

|---|---|

| Carga do Parafuso | Influencia diretamente a vedação e a rigidez da junta; a distribuição uniforme da carga é o objetivo de integridade, não o “maior torque”.” |

| Temperatura | Afeta o relaxamento da carga (fluência/embutimento) e a expansão diferencial; serviços em alta temperatura geralmente exigem controle e verificação de processo mais rigorosos. |

| Histórico de Carga | Ciclos de pressão/temperatura podem reduzir a tensão da junta ao longo do tempo; juntas que “nunca vazaram antes” podem começar a vazar após ciclos de desligamento/partida. |

Lista de verificação para preparação de superfície:

- Inspecione a face do flange quanto a arranhões, ranhuras, pites e defeitos de ranhuras cruzadas na faixa de contato da junta.

- Certifique-se de que os parafusos e porcas estejam livres de corrosão, detritos, rebarbas e danos na rosca.

- Execute o teste de “Giro Livre” em 100% dos elementos de fixação.

- Confirme que o acabamento superficial do assento da junta é adequado para o tipo de junta e severidade do serviço.

- Documente os achados para teste de vazamento, rastreabilidade de QA e inspeção futura baseada em risco (RBI).

Exemplo de engenharia (falso passe no torque): Uma junta foi apertada conforme a especificação, mas vazou na partida. A investigação mostrou gripagem na rosca de dois prisioneiros; o torque foi consumido pelo atrito, não pelo alongamento do parafuso. Ação corretiva: substituir prisioneiros/porcas, aplicar pasta anti-seize especificada de forma consistente e repetir o aperto em múltiplas passagens com uma passagem final de verificação.

O preparo de superfície é a base não negociável para montagem confiável. Se você pular isso, todo controle subsequente (alinhamento, lubrificação, sequência de torque) torna-se uma tentativa de compensar um defeito evitável.

Etapa 2: Controle de Alinhamento para Integridade da Junta de Flange

Tipos de Desalinhamento de Flange

O alinhamento adequado é essencial para manter a integridade da junta de flange e prevenir vazamentos. Do ponto de vista da engenharia, o desalinhamento adiciona momento fletor e cisalhamento na linha da junta, que a junta não consegue “média”. O resultado é sobrecarga localizada (esmagamento) em um lado e subcarga (caminho de vazamento) no outro. Os três modos de desalinhamento relevantes para falha observados durante a manutenção da planta são:

- Erro de paralelismo: faces do flange não paralelas; produz uma folga em cunha e tensão altamente não uniforme na junta.

- Desalinhamento rotacional: furos dos parafusos não orientados (problemas de dois furos); frequentemente induz as equipes a “puxar” com os parafusos.

- Deslocamento axial: linhas centrais deslocadas; cria cisalhamento na junta e pode danificar juntas espiraladas/macias durante o assentamento.

Exemplo de engenharia (junta com energia armazenada): Uma equipe de manutenção usou prisioneiros para alinhar um trecho de tubulação desalinhado. A junta inicialmente manteve-se, mas vazou após a expansão térmica durante a partida. Causa raiz: a tensão de flexão armazenada relaxou, descarregando a junta. Prevenção: corrigir o suporte e o ajuste da tubulação antes do aperto; se o trecho não encaixar livremente com força mínima, a junta não está pronta para montagem.

Padrões de Tolerância de Alinhamento (ASME)

A ASME B31.3 fornece um critério de alinhamento comumente referenciado em trabalhos de tubulação: antes da fixação com parafusos, as superfícies de contato da junta de vedação devem ser alinhadas dentro de 1 mm em 200 mm (1/16 pol./pé), medido através de qualquer diâmetro. trecho de discussão B31.3 335.1(c)(1) referência do guia de tubulação de processo (discussão de alinhamento B31.3)

| Padrão | Seção | Descrição de Tolerância |

|---|---|---|

| ASME B31.3 | 335.1(c)(1) | As superfícies de contato da junta de vedação devem ser alinhadas dentro de 1 mm em 200 mm (1/16 pol./pé), medido através de qualquer diâmetro |

| ASME PCC-1 | Apêndice E | Use métodos controlados de montagem e verificação antes do aperto; o desalinhamento é tratado como um fator de risco para tensão desigual na junta (aplique o procedimento e verificação do local) |

Observação: Verifique o alinhamento antes da instalação da junta (régua de borda reta/esquadro/calibrador de folga, ou ferramentas a laser para serviços críticos). Se a junta precisar de parafusos como “macaco”, pare e corrija a montagem primeiro.

Evitando o Alinhamento Induzido por Parafusos

Nunca use parafusos para forçar flanges ao alinhamento. Isso introduz energia de deformação armazenada, distorce a rotação do flange e produz um padrão de carga no parafuso que não pode ser determinado apenas pelo torque. Também é um problema de segurança: quando uma junta forçada relaxa (mudança de temperatura, vibração, ciclagem de pressão), a tensão na junta pode cair abaixo do mínimo de vedação e a junta pode vazar ou falhar. Use suportes adequados, macacos/correntes, afastadores de flange quando apropriado e ajuste correto do trecho para que os parafusos sejam inseridos livremente.

Dica: Registre “ajuste” como um ponto de retenção de QA: a inserção do parafuso deve ser livre, e a folga/paralelismo deve atender ao critério de aceitação do local antes que qualquer aperto controlado comece.

Etapa 3: Estratégia de Lubrificação e Coeficientes de Torque

Pontos de Aplicação do Lubrificante

A lubrificação é a variável dominante na conversão de torque em tensão do parafuso. Na maioria das juntas parafusadas, apenas uma minoria do torque aplicado se torna alongamento do parafuso; o restante é consumido pelo atrito da rosca e do apoio. O objetivo prático não é “mais lubrificante”, mas lubrificante consistente para que a dispersão do fator K seja minimizada em todos os prisioneiros. Pontos de aplicação recomendados:

- Preencha a região de engate da rosca de trabalho para que a porca deslize sobre os flancos da rosca lubrificados.

- Aplique uma camada fina e uniforme na superfície de apoio da porca (face da porca) para controlar o atrito de apoio.

- Confirme a aparência/cobertura consistente em cada prisioneiro; “um prisioneiro seco” pode se tornar “um quadrante de baixa carga”.”

- Evite contaminar a faixa de assentamento da junta com lubrificante (especialmente com juntas macias).

Exemplo de engenharia (pré-carga desigual): Uma flange vazou apenas em um quadrante. Os registros de torque pareciam bons. Causa raiz: dois prisioneiros foram montados secos após uma troca de ferramenta; eles suportaram menor tensão que seus vizinhos, descarregando a junta localmente. Prevenção: torne a lubrificação um ponto de parada na lista de verificação e exija a mesma especificação e método de lubrificante em 100% de prisioneiros.

Consistência e Fator de Atrito (Fator K)

O aperto baseado em torque é tão confiável quanto o fator de atrito (Fator de Porca, Fator K) que você assume. A relação simplificada de torque é comumente expressa como T = K × D × F, onde K agrupa os efeitos de atrito da rosca e de apoio. Se K muda (anti-seize diferente, condição de superfície diferente, misturado fixadores), a tensão do parafuso muda mesmo que sua chave de torque indique o mesmo valor. FAQ de engenharia Fastenal (conceito T=KDF) Visão geral e fórmula do fator de aperto (K)

- Use lubrificantes compatíveis com a temperatura de serviço e os materiais; verifique a faixa de temperatura e o uso pretendido do produto (pasta anti-seize de molibdênio/níquel, etc.).

- Use um tipo de lubrificante por trabalho; misturar produtos é uma causa comum de dispersão do fator K.

- Não trate “graxa geral” como equivalente a pasta anti-seize projetada para juntas críticas.

- Para juntas de alta consequência, considere verificação por método de tensionamento do parafuso, método de giro da porca com calibração ou medição de tensão quando viável (depende do procedimento do local).

Fórmula de Torque e Pré-carga

A relação torque–pré-carga é simples na forma e complicada na realidade. A equação simplificada amplamente usada é:

T = K × D × F

(Torque = Fator da Porca [K] × Diâmetro do Parafuso [D] × Pré-carga Desejada [F])

Use esta fórmula para planejamento e documentação controlados, não como garantia da tensão real do parafuso. O ponto de controle de engenharia é: mantenha K consistente (mesmo lubrificante, mesma cobertura, roscas limpas, condição de apoio da porca consistente), então aplique uma sequência controlada e uma passagem de verificação para reduzir perdas por interação elástica e acomodação. Explicação do fator da porca

Etapa 4: Sequência de Aperto e Aperto Controlado

Aperto Manual e Assentamento

O aperto manual é sua última “verificação de geometria”.”

Insira todos os prisioneiros e leve as porcas a uma condição firme consistente manualmente em um padrão cruzado até que as porcas entrem em contato com a flange. Se algo travar, pare — é aqui que o desalinhamento e os problemas de rosca aparecem cedo. O objetivo é o contato inicial uniforme da junta, não a compressão da junta.

Aperto em Estrela (ASME PCC-1)

O aperto em padrão cruzado reduz a sobrecarga localizada e ajuda a equalizar a tensão na junta.

O PCC-1 inclui conceitos de padrão cruzado legados e enfatiza o aperto controlado e em múltiplas passagens para reduzir a dispersão e a interação elástica. PCC-1 (PDF de referência mostrando o conceito de padrão cruzado)

| Número de Parafusos | Sequência de Aperto de Parafusos (Padrão Cruzado) |

|---|---|

| 4 | 1, 3, 2, 4 |

| 8 | 1, 5, 3, 7, 2, 6, 4, 8 |

| 12 | 1, 7, 4, 10, 2, 8, 5, 11, 3, 9, 6, 12 |

Não se trata de “adoração ao padrão”. Trata-se de controlar como a tensão da junta se acumula para que você não prenda um quadrante de baixa carga ou esmague um quadrante de alta carga.

Procedimento de Torque em Múltiplas Passagens

O aperto em múltiplas passagens é a solução prática para a interação entre parafusos e o embutimento.

Um fluxo de trabalho confiável é:

- Passo 1: 30% do torque alvo em padrão cruzado.

- Passo 2: 60% do torque alvo no mesmo padrão.

- Passo 3: 100% do torque alvo no mesmo padrão.

- Passo 4 (Passo de Verificação): passo circular no torque final até que nenhum movimento adicional da porca seja observado.

A interação elástica é real: apertar um parafuso pode descarregar parafusos adjacentes. Um passo de verificação é um controle simples de campo para reduzir o risco de comportamento de “último parafuso vence”. Discussão BoltScience (sequência de aperto e interação)

Verificação Final e Interação Elástica

A verificação final é uma confirmação, não uma cerimônia.

Se você realizar uma passagem circular final e ainda observar movimento significativo da porca, suas passagens anteriores não equalizaram a carga suficientemente (ou a dispersão de atrito é muito alta). Para serviços críticos, considere atualizar o método (tensionamento calibrado, método de rotação calibrada da porca ou abordagem de medição de tensão conforme a prática do local). A ASME PCC-1 enfatiza os conceitos de montagem controlada e qualificação porque “apenas torque” frequentemente não é suficiente para resultados repetíveis. Visão geral da ASME sobre a intenção da PCC-1

Observação: A pré-carga é a força de aperto que deve permanecer acima do mínimo de vedação após o assentamento e relaxamento. Se sua junta vazar após o primeiro ciclo térmico, suspeite de perda de tensão na junta (não “junta ruim” por padrão).

A montagem disciplinada de flanges torna o vazamento zero alcançável.

Quando ocorrem vazamentos, a abordagem mais rápida de solução de problemas é mapear o problema para estes quatro controles: condição da face, alinhamento, consistência do atrito e uniformidade da carga. Os principais pontos incluem:

- Torque é um meio, não um resultado: você está visando uniformidade da carga do parafuso e controle da tensão da junta (apoiado por procedimento documentado e verificação).

- Inspeção meticulosa da superfície evita “espaçadores invisíveis” (películas/resíduos) e caminhos de vazamento entre ranhuras cruzadas.

- Controle de alinhamento evita energia armazenada e tensão desigual na junta que aparece após ciclagem.

| Benefício | Descrição |

|---|---|

| Desempenho consistente | Redução da variabilidade na carga do parafuso e tensão na junta ao longo de ciclos repetidos de manutenção. |

| Redução de risco | Menor probabilidade de vazamentos, retrabalho não planejado e eventos de emissões fugitivas causados por dispersão na montagem. |

| Eficiência operacional | Menos retorques, menos remontagens, estabilização mais rápida da partida após manutenção. |

Uma lista de verificação de aperto de parafusos imprimível melhora a conformidade do local e possibilita revisões pós-trabalho. Se seu local rastreia eventos de vazamento, você pode frequentemente correlacionar infratores recorrentes a uma etapa de controle ausente (geralmente forçamento de alinhamento ou inconsistência de lubrificação).

FAQ: Integridade de Junta de Flange

O que causa a maioria dos vazamentos em flanges?

A maioria dos vazamentos em flanges é causada por baixa ou desigual carga nos parafusos, criada por variáveis de instalação não controladas.

- Dados de campo geralmente mostram compressão insuficiente da junta/baixa carga nos parafusos como um contribuinte dominante para eventos de vazamento. Exemplo de detalhamento da indústria

- Os problemas recorrentes são: resíduos nas faces, forçamento de desalinhamento, dispersão de atrito por lubrificação inconsistente e pular etapas de verificação.

Como a norma ASME PCC-1 apoia a integridade de juntas?

A ASME PCC-1 fornece uma abordagem estruturada para montagem de juntas de flange parafusadas de limite de pressão com controle de processo.

- Ela enquadra a montagem como um procedimento controlado (limpeza/inspeção, alinhamento, método de aperto, conceitos de verificação) em vez de “apertar até parecer certo”.” Visão geral da ASME sobre PCC-1

- Ela apoia conceitos de treinamento/qualificação e práticas de trabalho repetíveis que reduzem vazamentos causados pela variabilidade humana.

Por que a sequência de aperto em estrela é importante?

O aperto em padrão cruzado ajuda a distribuir a tensão na junta de forma mais uniforme e reduz a chance de prender um quadrante de baixa carga.

- Ele reduz o esmagamento localizado da junta e a subcompressão localizada, que são ambos riscos de vazamento.

- Funciona melhor quando combinado com aperto em múltiplas passagens e uma passagem final de verificação para compensar a interação elástica. Interação e sequenciamento de parafusos

O que é o teste de “Free Run” para parafusos e porcas?

O teste de “corrida livre” verifica se uma porca pode percorrer as roscas do prisioneiro manualmente sem travamento.

- Se travar, o atrito torna-se imprevisível—o torque não mais se correlaciona com a tensão do parafuso de forma repetível.

- Rejeite e substitua o par de elementos de fixação (prisioneiro e porca) em vez de “salvá-lo” com torque extra.

Quais fatores afetam a consistência da pré-carga do parafuso?

Dispersão de atrito (lubrificação + condição da superfície) e efeitos de interação durante o aperto são os principais causadores de inconsistência na pré-carga.

| Fator | Impacto na Pré-carga |

|---|---|

| Lubrificação (Fator K) | Altera o atrito; o mesmo torque pode produzir tensão muito diferente no parafuso se K variar. Conceito T=KDF |

| Método de torque | Controle da ferramenta e consistência do método reduzem a dispersão; múltiplas passagens + passagem de verificação mitigam perdas por interação. |

| Condição do parafuso | Corrosão/gripagem/danos aumentam a dispersão de atrito e podem causar leituras falsas de torque (tensão real baixa). |