Você encontrará vários tipos principais de conexões para tubos em sistemas fluidos industriais: conexões por compressão, por aderência mecânica, roscadas, cônicas e roscadas, push-to-connect e com espigão.

Selecionar a conexão correta é crítico para segurança, confiabilidade e operação eficiente. No trabalho de campo, a maioria dos “vazamentos misteriosos” remonta a um de três problemas: o tipo de conexão errado para a aplicação (pressão/temperatura/vibração), um padrão de rosca incompatível ou preparação inadequada da extremidade do tubo/mangueira. Se você também precisar de um procedimento de instalação e lista de verificação de inspeção, consulte seu guia interno sobre instalação de conexões para tubos e a lista de verificação de prevenção de vazamentos para conexões para tubos de instrumentação.

| Categoria de Componente (Exemplo de Divisão de Mercado) | Participação Reportada (Exemplo de Fonte) |

|---|---|

| Tubos / Tubulações | 58.6% (específico do relatório; definições variam) |

| Acoplamentos / Conectores / Outros | Varia conforme o escopo do relatório (use as definições da fonte) |

- Os acoplamentos para tubos criam vedações estanques, essenciais para a segurança—especialmente em serviço de gás e em sistemas com ciclagem térmica.

- A escolha do material e o tipo de acoplamento afetam a resistência ao arrancamento, o risco de corrosão e o comportamento da junta sob vibração. Para tubos, especificações como ASTM A269 são amplamente utilizadas em serviço resistente à corrosão e temperatura (confirme o grau, acabamento e espessura de parede com sua base de projeto).

- Seguir normas (padrões de rosca, especificações de material e métodos de teste de conexão) reduz a variabilidade entre instaladores e melhora a auditabilidade durante a comissionamento e manutenção.

Os acoplamentos para tubos de instrumentação da Sunhy são um exemplo de componentes projetados para ambientes exigentes. Independentemente da marca, a regra de engenharia é consistente: escolha uma família de acoplamentos que corresponda ao serviço (pressão/temperatura/química), depois controle as variáveis de instalação (preparação da extremidade do tubo, profundidade de inserção, método de aperto e verificação).

Tipos de Acoplamentos para Tubos

Conexões de tubo de compressão

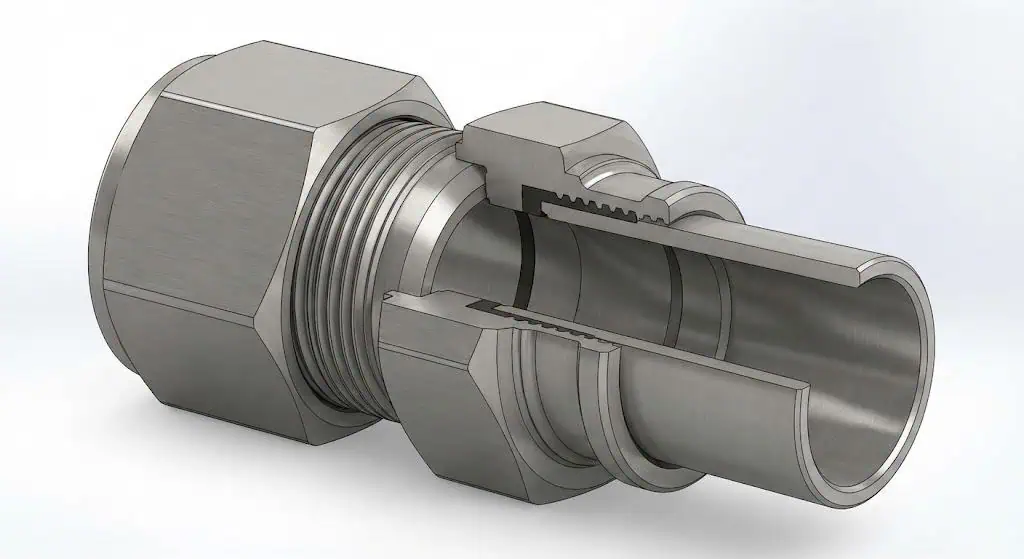

Os acoplamentos de compressão para tubos criam uma vedação estanque comprimindo um férculo no tubo.

Em serviço de instrumentação, isso é tipicamente um projeto de férculo único ou duplo. O que importa na prática é como o férculo carrega o tubo: acabamento superficial, espessura de parede e redondeza afetam diretamente a repetibilidade da vedação. Você encontrará acoplamentos de compressão em indústrias como Óleo & Gás, Hidrogênio e Semicondutores, onde controle de vibração, limpeza e velocidade de retrabalho são importantes. Os acoplamentos de compressão são fáceis de montar e desmontar para manutenção—se o tubo for preparado corretamente e o método de aperto for controlado.

Caso de campo (vazamento após partida): Uma linha de tubo inoxidável de 1/2 pol. passou no teste de sabão em baixa pressão, mas vazou após o primeiro ciclo térmico. A causa raiz foi inserção rasa (tubo não totalmente assentado no ombro) combinada com um arranhão leve próximo à zona de mordida do férula. A correção foi cortar até o tubo limpo, desbarbar, reinserir completamente e apertar usando um método de “giro” marcado. Controle preventivo: rejeitar extremidades de tubo arranhadas e usar marcas de testemunha para o ajuste final.

Nota de engenharia: A classificação de pressão geralmente é limitada pelo componente de menor classificação (frequentemente o próprio tubo). Trate conexões e tubos como um sistema único e verifique a especificação do tubo, espessura da parede e pressão admissível na temperatura.

Conexões de Tubo com Grip Mecânico

Conexões de tubo com grip mecânico usam um recurso de restrição para fornecer retenção extra do tubo e resistência à extração.

Na prática, “grip mecânico” pode descrever projetos que adicionam um mecanismo de cunha/collete/grip ou uma manga reforçada que aumenta a restrição axial além da compressão apenas por atrito. Você deve considerar essas conexões quando o sistema sofre vibração, carga lateral induzida pelo operador ou ciclagem repetida de pressão—especialmente em áreas onde o espaçamento de suporte do tubo é limitado.

| Característica de Engenharia (O que Verificar) | Conexão de Compressão (Típica) | Grip Mecânico / Restringida (Típica) |

|---|---|---|

| Método de vedação primário | Compressão do férula no diâmetro externo do tubo | Férula/selo + elemento de restrição adicional |

| Melhor para | Instrumentação geral, capacidade de manutenção | Pontos de maior risco de vibração/carga lateral |

| Restrição | Moderada a alta (depende do projeto) | Alta (depende do projeto) |

| Sensibilidade de instalação | Alta (preparação do tubo + tração correta) | Alta (preparação do tubo + engate correto) |

| Modo de falha comum | Vazamento devido a arranhões ou aperto insuficiente/excessivo | Vazamento ou arrancamento devido ao engate incompleto da rosca |

Caso de campo (vazamento por vibração): Uma linha de impulso de pequeno diâmetro em uma bomba de pistão desenvolveu um vazamento lento na conexão após semanas. A causa raiz foi o espaçamento excessivo dos suportes da tubulação, criando carga de flexão alternada na junta. A solução foi adicionar grampos de suporte dentro do vão recomendado e refazer a conexão. Controle preventivo: tratar o suporte como parte do projeto da junta, não como “hardware de última hora”.”

Conexões roscadas para tubos

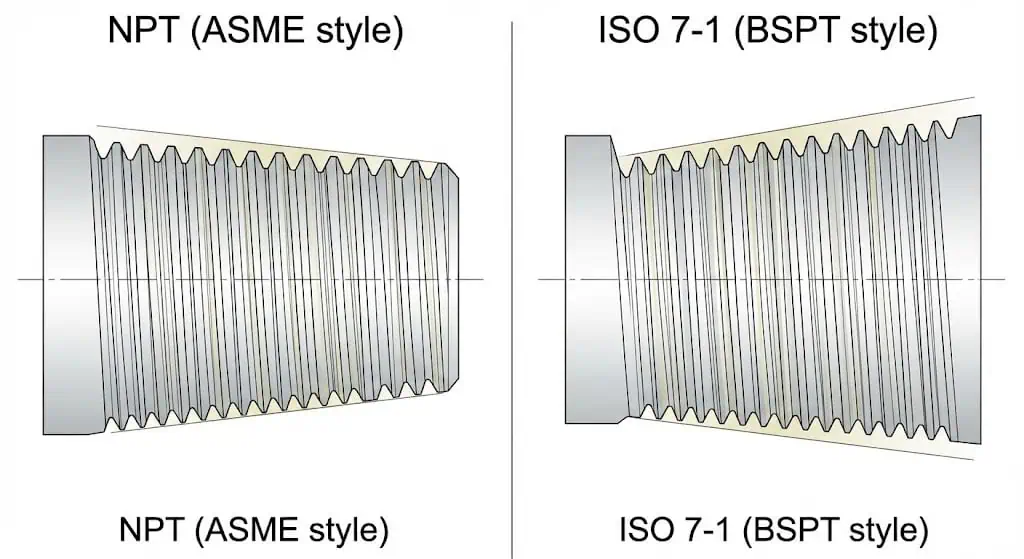

Conexões roscadas para tubos conectam componentes usando roscas macho e fêmea.

Existem duas famílias principais de engenharia: roscas retas (paralelas) e roscas cônicas. As roscas retas geralmente não vedam nas roscas; elas dependem de um O-ring, junta ou assento metal-metal em uma geometria de porta definida. As roscas cônicas podem formar uma vedação por interferência de rosca, mas o desempenho de vedação ainda depende do perfil da rosca, acabamento superficial, comprimento de engate e (quando aplicável) seleção do selante.

Os tipos padrão de rosca incluem National Pipe Thread (NPT) definido pela ASME B1.20.1, e sistemas de rosca de tubo estanque à pressão definidos pela ISO 7-1 (comumente associados às formas BSPT). A regra prática: padronize e rotule os sistemas de rosca no nível da instalação para evitar cruzamento de roscas e vazamentos crônicos.

Caso de campo (vazamento intermitente, retrabalho repetido): Uma equipe de manutenção refez repetidamente uma junta de “rosca de tubo de 1/4 pol.” que não mantinha pressão. A causa raiz foi a mistura de sistemas de rosca (uma rosca macho cônica forçada em uma porta fêmea não compatível). A junta parecia apertada, mas tinha contato flanco deficiente e microcaminhos de vazamento. A correção foi confirmar o padrão de rosca com calibradores, depois substituir a porta/acessório de acoplamento para um padrão correspondente.

Conexões de Tubo Cônico e Rosca

Conexões de tubo cônico e rosca usam uma extremidade de tubo cônica e uma porca roscada para criar uma vedação de alta pressão.

Você encontrará essas conexões em Óleo & Gás, Hidrogênio e outras indústrias exigentes onde os níveis de pressão podem ser extremos. Conexões cônicas e roscadas requerem ferramentas especializadas e mão de obra controlada (qualidade do cone, perfil da rosca, limpeza e torque correto). Quando selecionadas corretamente, elas fornecem desempenho repetível para circuitos de alta pressão.

Limite de engenharia: Sistemas cônicos e roscados são comumente usados em aplicações de média e alta pressão até 60.000 psig em certas séries de produtos (verifique sua série exata de tamanho/material e limites de temperatura com o catálogo do fabricante e sua base de código de projeto).

Conexões para Tubos Push-to-Connect

As conexões para tubos push-to-connect permitem fazer conexões rápidas e sem ferramentas.

São amplamente utilizadas em controles pneumáticos e automação onde são necessárias montagens/desmontagens frequentes e as pressões de operação estão tipicamente na faixa de baixo MPa. Os controles de engenharia importam aqui mais do que a maioria das pessoas espera: tolerância do diâmetro externo do tubo, redondeza, perpendicularidade do corte e inserção completa são a diferença entre serviço estável e vazamentos incômodos.

- A montagem e desmontagem rápidas economizam tempo durante a construção do painel e a manutenção.

- Mais adequadas para serviço pneumático limpo e aplicações com exposição limitada a temperatura e produtos químicos (confirmar compatibilidade do material da vedação).

- A qualidade da instalação ainda é mensurável — use um cortador de tubos consistente, remova rebarbas e verifique a inserção completa por linhas de testemunha visuais sempre que possível.

Caso de campo (sopro de tubo na partida): Uma junta push-to-connect soltou-se sob pressão porque o tubo foi cortado com serra e ficou ligeiramente ovalado com rebarbas. A garrinha engatou de forma inconsistente. A correção foi recortar perpendicularmente com um cortador de tubos, remover rebarbas e inserir até a profundidade total. Controle preventivo: rejeitar extremidades de tubo deformadas e estabelecer uma regra de “sem cortes de serra” para esta família de conexões.

Conexões para Tubos com Barbo

As conexões para tubos com barbo usam uma série de saliências (barbos) para agarrar tubos flexíveis.

Você verá esses elementos em irrigação, pulverização agrícola, serviço pneumático e transferência geral de água onde a mangueira flexível é preferida. As conexões com espigão são dependentes da braçadeira: a vedação é formada pela compressão do material da mangueira, pela geometria do espigão e pela carga da braçadeira. Por isso, o limite prático de pressão é altamente dependente do tipo de mangueira, temperatura, seleção da braçadeira e se o serviço é líquido ou gasoso. Muitas montagens de espigão de latão são comumente classificadas em torno de 150 psi à temperatura ambiente em produtos de serviço geral, mas você deve tratar isso como um exemplo—não como uma classificação universal.

- Usado em conexões de mangueira flexível

- Aplicado em sistemas de irrigação e pulverização

- Utilizado em transferência geral de água e conexões de utilidades

- Encontrado em alguns sistemas pneumáticos onde especificado

- Comum em sistemas de suporte de tratamento de água

- Empregado onde a facilidade de manutenção rápida da mangueira é priorizada

Nota de engenharia: A escolha da braçadeira e o método de instalação fazem parte do projeto da junta. Se a função incluir vibração, vácuo ou serviço com gás, verifique a combinação mangueira + espigão + braçadeira como uma montagem—não como peças separadas.

Conexões Especiais para Tubos

Conexões especiais para tubos atendem a restrições industriais únicas, como limitações de espaço, requisitos de pureza, pressão extrema ou alterações frequentes de roteamento.

Em termos de engenharia, “especial” geralmente significa um dos seguintes: uniões de passagem de parede, cotovelos giratórios/ajustáveis, conexões de face de vedação de alta pureza, adaptadores de manifold de instrumentos ou famílias de alta pressão. Selecione estes quando as restrições do seu sistema não puderem ser resolvidas por uma união/cotovelo/tee padrão sem introduzir carga lateral, volume morto ou problemas de manutenção.

- Projetos de alta pureza e baixo volume morto para serviços analíticos e de semicondutores (verifique os requisitos de superfície interna e limpeza).

- Conexões giratórias e ajustáveis para controle de alinhamento (reduza a carga lateral na montagem).

- Famílias de alta pressão para bancadas de teste e skids de compressão de hidrogênio (verificar base de classificação e limites de temperatura).

- Conectores de painel e montagem em painel para gabinetes e painéis de instrumentos (verificar torque da porca autotravante e método de vedação).

- Materiais específicos para aplicação em serviço com cloretos, H2Risco de trincagem por S, ou exposição à água do mar (verifique os limites do material em relação ao seu plano de controle de corrosão).

Na comissionamento e manutenção, o “melhor” conector é aquele que permanece apertado após o primeiro ciclo térmico e exposição à vibração, sem exigir retrabalho. Esse resultado depende tanto do controle de instalação e suporte da tubulação quanto da geometria do conector.

Em resumo:

Você tem muitos tipos de conexões para tubos para escolher, cada um com seus próprios pontos fortes. Conexões de compressão e de aderência mecânica garantem desempenho estanque em sistemas críticos quando a instalação é controlada. Conexões roscadas exigem disciplina rigorosa com padrões de rosca. Conexões cônicas e roscadas atendem a trabalhos de alta pressão com ferramentas especializadas. Conexões push-to-connect e de encaixe por pressão atendem a necessidades de baixa pressão e mangueiras/pneumáticas de fácil manutenção—quando seus limites são respeitados e verificados como um conjunto.

Como Funcionam as Conexões para Tubos e Onde Usá-las

Conexões de Compressão: Vedações Estanques e Resistência à Vibração

Conexões de compressão criam uma vedação estanque por deformação controlada do anel de compressão no diâmetro externo do tubo.

Você monta essas conexões para tubos usando uma porca, terminais e um corpo de conexão. Quando você aperta a porca, os terminais carregam o tubo e criam tensão de vedação em bandas de contato definidas. É por isso que o preparo do tubo não é cosmético—é funcional. Muitos padrões de conectores fazem referência a abordagens de teste uniformes para conexões de tubos metálicos (por exemplo, estruturas de método de teste ISO usadas em aplicações hidráulicas e gerais), e é por isso que a prática de instalação consistente é importante.

Você frequentemente vê conexões de compressão para tubos com terminal duplo em serviços de hidrogênio e semicondutores porque elas suportam montagem limpa e vedação repetível quando o preparo do tubo e o aperto são controlados. Sempre valide a compatibilidade de materiais e os requisitos de limpeza para seu fluido específico e classe de pureza.

- Vedação estanque sob montagem controlada

- O desempenho depende da espessura da parede do tubo, condição da superfície e profundidade de inserção correta

- Adequado para ciclagem térmica e vibração quando o tubo é suportado e a carga lateral é minimizada

Conexões de Fixação Mecânica: Desempenho Aprimorado em Sistemas Críticos

Conexões de fixação mecânica focam em retenção e estabilidade em aplicações críticas.

Você usa essas conexões industriais para tubos onde espera vibração, risco de carga de flexão ou alta consequência de falha. O objetivo prático de engenharia é impedir que a junta se mova: controle o espaçamento de suporte, a tensão de roteamento e evite usar a conexão como membro estrutural.

- Margem de retenção maior onde existe risco de arrancamento

- Útil para áreas de alta vibração e restrições de roteamento apertadas

- Ainda sensível à qualidade da extremidade do tubo e ao engate completo

Conexões Rosqueadas: Roscas Retas vs. Cônicas

Conexões rosqueadas para tubos exigem controle rigoroso do tipo de rosca e do método de vedação.

Você escolhe entre roscas retas e cônicas com base na geometria da porta e no projeto de vedação. As roscas retas geralmente vedam com um O-ring ou junta em uma face/assento definido; as roscas cônicas dependem de interferência e podem exigir selante, dependendo da norma e do serviço.

| Tipo | Método de Vedação | Controle de Prevenção de Vazamento | Melhor para |

|---|---|---|---|

| Rosca Reta (Paralela) | O-ring, junta ou assento definido | Condição do selo + acabamento superficial + montagem correta | Portas projetadas para vedação com elastômero/assento |

| Rosca Cônica | Interferência de rosca (frequentemente com selante conforme prática) | Padrão correspondente + comprimento de engate da rosca + disciplina de selante | Conexões utilitárias e juntas de tubulação roscada especificadas |

Você reduz falhas padronizando sistemas de rosca (formas NPT vs ISO/BSP), treinando instaladores para identificar roscas com calibradores e documentando a política correta de selante por serviço (líquido vs gás, limpeza para oxigênio, temperatura).

Conexões Cônicas e Rosqueadas: Aplicações de Alta Pressão

Conexões cônicas e roscadas oferecem desempenho confiável em ambientes de alta pressão.

Você usa essas conexões para tubos em sistemas de Óleo & Gás, hidrogênio e de teste onde as pressões podem atingir até 60.000 psig para certas séries de catálogo. Essas conexões requerem ferramentas especializadas para conização/roscagem e limpeza rigorosa. Se você está em serviço ácido, deve buscar materiais que atendam aos limites definidos em NACE MR0175/ISO 15156 (verifique a parte aplicável e a classe de material para seu ambiente).

| Norma/Certificação | Descrição |

|---|---|

| NACE MR0175/ISO 15156 | Orientação para seleção e qualificação de materiais para H2Resistência à trincagem por S em ambientes de óleo e gás |

| Classificação de pressão | Dependente da série e do tamanho; verifique a base de classificação do catálogo e os limites de temperatura |

Conectores Push-to-Connect e de Espiga: Montagem Rápida e Usos em Baixa Pressão

Conectores de tubo push-to-connect e de espiga visam velocidade e facilidade de manutenção, principalmente em sistemas de baixa pressão.

Você usa conectores push-to-connect em controles pneumáticos e painéis de automação; conectores de espiga são comuns onde é necessário roteamento flexível de mangueira. A verificação de engenharia chave não é apenas “Cabe?” mas “Esta junta é validada como um conjunto na temperatura, pressão e química do fluido?”

- Montagem rápida economiza tempo

- Ideal para conexões frequentes

- Melhor para aplicações de baixa pressão onde os limites são claramente definidos e verificados

Você pode confiar em conectores de tubo de compressão com ferrolho simples e conectores de tubo de compressão com ferrolho duplo para tarefas mais exigentes, enquanto as opções push-to-connect e de espiga mantêm as coisas simples para serviço especificado de baixa pressão.

Escolhendo o Conector de Tubo Correto

Compatibilidade de Materiais e Resistência à Corrosão

Você deve combinar o material do acessório com sua tubulação e fluido para evitar corrosão e garantir desempenho duradouro. Comece com o básico: família do material base (316/316L, duplex, liga de níquel), exposição a cloretos, temperatura e se seu sistema tem risco de trinca por H2S. Se usar materiais diferentes entre tubo e acessório, documente o motivo e valide o risco galvânico/de corrosão sob condições reais de serviço. Para contexto rápido de grau de material e expectativas de certificação, consulte Graus de Materiais para Conexões de Tubulação e Flanges.

- A compatibilidade de materiais afeta a resistência química e o risco de vazamento a longo prazo.

- Usar a mesma família de liga para tubos e acessórios reduz incertezas. Se misturar materiais, teste sob condições reais.

- Para serviço regulamentado ou de alto risco, documente a rastreabilidade do lote de fundição e o nível de MTC exigido (por exemplo, EN 10204 3.1 quando especificado).

- Ligas resistentes à corrosão protegem a disponibilidade, mas a seleção deve alinhar-se com o mecanismo real de corrosão (corrosão geral vs SCC vs trinca por sulfeto).

Dica: Em serviço com cloretos, “316L” não é uma solução universal. Temperatura, concentração de cloretos e geometria de frestas frequentemente controlam o resultado. Se a consequência de vazamento for alta, trate a seleção de material como um cálculo de engenharia, não um atalho de compra.

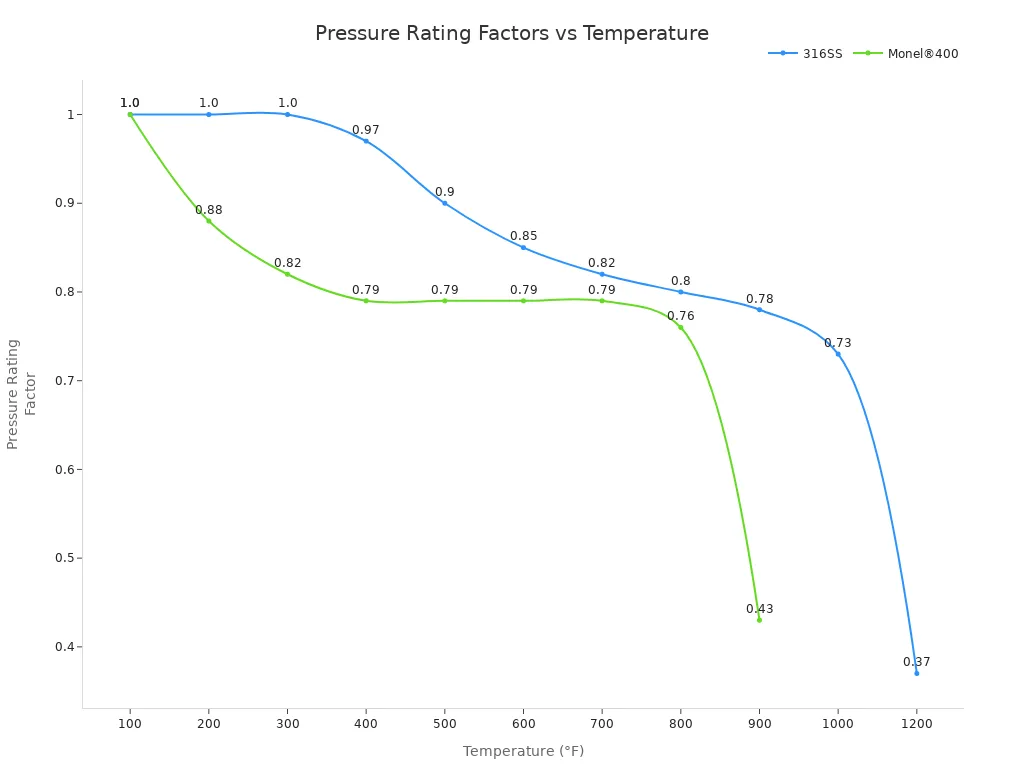

Classificações de pressão e temperatura

Você precisa selecionar acessórios que atendam aos requisitos de pressão e temperatura do seu sistema. As classificações de pressão normalmente são baseadas no tubo, na série do conector e nos testes de qualificação da norma de conexão. Sempre aplique a redução de temperatura de acordo com as regras publicadas pelo fabricante e considere a margem do seu código de projeto. Se você estiver usando aços inoxidáveis austeníticos em temperatura elevada, esteja ciente de que a exposição prolongada na faixa de sensibilização pode alterar o comportamento de corrosão dependendo do grau e do ambiente.

| Temperatura (°F) | 316SS | Monel®400 |

|---|---|---|

| 100 | 1.00 | 1.00 |

| 400 | .97 | .79 |

| 800 | .80* | .76 |

| 1000 | .73* | n/a |

*Observação: A precipitação de carbonetos (risco de sensibilização) pode ocorrer em certos aços inoxidáveis austeníticos na faixa aproximada de 800–1650°F, dependendo do tempo em temperatura, grau e ambiente. Trate isso como uma verificação de engenharia de materiais quando o serviço for quente e corrosivo—não como uma regra genérica de “sempre acontece”.

- Verifique a pressão máxima e a pressão de surto que o sistema enfrentará (inclua eventos transitórios).

- Confirme a base de classificação do conector e do tubo na temperatura (aplique a redução e verifique os limites do material de vedação onde elastômeros são usados).

- Controle a vibração e a carga lateral—o estresse mecânico pode criar vazamentos mesmo quando a classificação de pressão é “adequada no papel”.”

Considerações de Instalação e Manutenção

Você deve seguir as melhores práticas de instalação e manutenção para manter seu sistema seguro e eficiente. A maioria dos problemas de vazamento são procedimentais: corte/desbarbamento inconsistente do tubo, inserção incompleta e aperto não controlado. Trate a instalação como um processo controlado: defina ferramentas, critérios de aceitação e etapas de verificação (teste de vazamento, marcas de testemunha, inspeção visual).

- Armazene tubos e conexões limpos e secos; proteja as extremidades com tampas para evitar contaminação.

- Use ferramentas corretas de corte e desbarbamento; rejeite extremidades de tubo ovaladas ou riscadas.

- Alinhe o tubo à conexão naturalmente—não “force” o tubo no lugar.

- Suporte o tubo para evitar flexão cíclica na conexão.

- Realize teste de vazamento em uma etapa apropriada (teste local antes da pressurização total do sistema, quando prático).

- Inspecione as conexões regularmente quanto a marcas de umidade, atrito por vibração e integridade do grampo.

- Documente a política de remontagem (o que pode ser reutilizado, o que deve ser substituído) para sua família de conexões.

- Use treinamento e um método de instalação definido (método de giro/método de torque conforme o fabricante) para repetibilidade.

Observação: Se seu local tiver vazamentos repetidos, audite primeiro as variáveis de instalação (preparação do tubo, profundidade de inserção, suporte e método de aperto). A junta geralmente está indicando o que mudou.

Certificação e Rastreabilidade

Você deve escolher conexões com certificações e rastreabilidade adequadas para indústrias regulamentadas. O objetivo é simples: você deve ser capaz de provar qual material instalou, de qual lote/forno veio e quais testes foram realizados. Os documentos de inspeção EN 10204 são amplamente utilizados como parte desse rastro de evidências. Se você precisa de um guia prático de leitura para MTCs, consulte Como Interpretar um Certificado de Material (MTC).

| Categoria | Documento Obrigatório | Condição |

|---|---|---|

| II, III, IV | Certificado de inspeção 3.1 EN 10204 | Sistema de QA certificado no fabricante do material |

| II, III, IV | Certificado de inspeção 3.2 EN 10204 | Sem sistema de QA certificado no fabricante do material |

| I | Relatório de Ensaio 2.2 EN 10204 | N/A |

| N/A | Certificado de conformidade 2.1 EN 10204 | Para outras peças |

- Certificações como ISO 9001 e PED podem apoiar um sistema de gestão da qualidade, mas não substituem a rastreabilidade no nível da peça.

- A rastreabilidade (controle de número de forno/lote) reduz o risco durante investigações e trabalhos de reparo.

- Para serviço crítico, especifique a documentação na fase de RFQ e verifique-a na inspeção de recebimento—antes que as peças entrem no estoque.

Dica: Se você não puder rastrear uma conexão até seus resultados de ensaio de material, não poderá defender seu uso em uma investigação regulamentada. Trate a documentação como parte do produto.

Benefícios do Uso das Conexões Tubulares Corretas

Segurança e Prevenção de Vazamentos

Usar os tubos de conexão corretos mantém seu sistema seguro e evita vazamentos.

A prevenção de vazamentos não é apenas uma questão de custo; é uma questão de risco para pessoal e processo (exposição química, risco de incêndio, contaminação e paradas não planejadas). A melhoria mais confiável é combinar a família de conexões com a função e, em seguida, aplicar um método de instalação e verificação repetível.

- Você reduz a exposição e o risco de derramamento ao prevenir vazamentos crônicos.

- Você diminui a probabilidade de liberação súbita da junta ao controlar a carga lateral e a margem de retenção.

- Você melhora a qualidade da comissionamento quando os padrões de rosca e as etapas de instalação são padronizados.

Dica: Se você tem vazamentos repetidos em um local, inspecione o roteamento/suporte e verifique o padrão de conexão antes de mudar marcas ou materiais.

Eficiência Operacional e Economia de Custos

Tubos de conexão adequados melhoram a eficiência e reduzem retrabalho.

O fator de custo na maioria das plantas não é a conexão em si; é o tempo do técnico, o tempo de reteste e a produção perdida. Quando você usa uma família de conexões com um método de instalação controlado e verificações de aceitação claras, você corta o “ciclo de retrabalho” durante a comissionamento.

- Você minimiza o tempo de inatividade ao reduzir refações e testes de vazamento repetidos.

- Você reduz sucata ao padronizar ferramentas de preparação de tubos e critérios de aceitação.

- Você simplifica a manutenção ao limitar o número de famílias de conexões no local.

| Benefício | Como Isso Ajuda Você |

|---|---|

| Menos vazamentos | Menos retrabalho e menos manutenção não planejada |

| Custo de manutenção mais baixo | Menos refações e testes de pressão repetidos |

| Melhor estabilidade do sistema | Desempenho mais previsível sob ciclagem e vibração |

Longevidade e Desempenho do Sistema

A escolha dos acessórios corretos aumenta a vida útil e o desempenho do sistema.

A longevidade da junta é determinada pelo controle de tensão: risco de corrosão, vibração, ciclagem térmica e carga lateral. Ao selecionar o tipo de conexão correto e instalá-lo com um método repetível, você reduz o risco de vazamento a longo prazo e mantém o desempenho estável.

- Você mantém a tensão de vedação evitando o movimento do tubo e a carga de flexão na junta.

- Você reduz o vazamento causado por corrosão ao combinar a liga com o ambiente.

- Você melhora a auditabilidade especificando certificação e rastreabilidade.

Nota: Um acessório bem escolhido reduz a probabilidade de vazamento, mas um processo de instalação bem controlado é o que torna essa probabilidade repetível.

Você precisa escolher o acessório de tubo correto para segurança, confiabilidade e desempenho. Cada tipo—compressão, aderência mecânica, roscado, cone e rosca, push-to-connect e com barbo—atende a um propósito específico. Revise as necessidades do seu sistema (fluido, temperatura, pressão, vibração, certificação), depois padronize a instalação e a verificação. Se você precisa de uma estrutura de treinamento/instalação auditável, recursos da indústria e treinamento estruturado podem reduzir as taxas de falha na comissionamento.

| Etapa Chave | Por que é Importante |

|---|---|

| Padronize e Inspecione | Evita confusões e melhora a repetibilidade |

| Selecionar Materiais | Controla o risco de corrosão e trincagem |

| Confirmar Classificações | Garante margem de pressão/temperatura com derating |

| Verificar em Relação a uma Base de Teste Padrão | Suporta expectativas de desempenho mensuráveis |

Sempre revise os requisitos do seu sistema e consulte manuais e normas confiáveis do fabricante antes da instalação, especialmente onde os requisitos de pressão, toxicidade ou limpeza são altos.

PERGUNTAS FREQUENTES

Qual é o fator mais importante ao escolher conexões para tubos para seus sistemas?

Você deve adequar a família de conexões à aplicação: pressão, temperatura, vibração/carga lateral e química do fluido. Em seguida, verifique o padrão de conexão (tipo de rosca ou família de conexão de tubo) e defina um método de instalação/inspeção repetível.

- Confirme pressão e temperatura com regras de derating

- Verifique a compatibilidade do material (incluindo vedações de elastômero, quando utilizadas)

- Padronize os tipos de rosca e famílias de conexões em toda a instalação

Como evitar vazamentos em sistemas de fluidos?

Você evita vazamentos controlando a seleção, as variáveis de instalação e a verificação. Na prática, a melhoria mais rápida é padronizar as ferramentas de preparação de tubos, exigir inserção completa até o ombro, usar um método de aperto definido (giro/torque conforme o fabricante) e realizar um teste de vazamento com aceitação documentada.

- Use a família de conexões correta para vibração e ciclagem

- Aperte conforme o método especificado (giros/torque) e use marcas de testemunha

- Suporte o tubo e remova a carga lateral na junta

Você pode reutilizar conexões para tubos em seus sistemas?

Você pode reutilizar alguns componentes, mas a reutilização depende da família de conexões e dos resultados da inspeção. Como controle de engenharia, defina uma política de remontagem: o que pode ser reutilizado (corpo/porca), o que deve ser substituído (elementos de vedação/ferrules onde especificado) e quais critérios de inspeção rejeitam peças (danos na rosca, gripagem, deformação ou defeitos na zona de mordida).

- Inspecione as superfícies de vedação, as roscas e as zonas de mordida do tubo

- Substitua quaisquer elementos de vedação deformados conforme exigido pela família de conexão

- Não reutilize se a margem de segurança do seu sistema depender de uma vedação perfeita

Por que diferentes sistemas exigem materiais diferentes para conexões tubulares?

Diferentes sistemas falham por diferentes mecanismos: corrosão geral, corrosão por pites/fresta, trincamento por corrosão sob tensão, trincamento por sulfeto ou degradação da vedação. A seleção do material deve corresponder ao mecanismo dominante na temperatura e química reais, não apenas ao rótulo de serviço “típico”.

- Fluidos corrosivos exigem ligas resistentes e condição superficial correta

- Sistemas de alta temperatura exigem derating e consciência da sensitização

- H2Ambientes S podem exigir limites de material MR0175/ISO 15156

Como as certificações melhoram a segurança em seus sistemas?

Certificações e rastreabilidade fornecem evidências de que o material instalado corresponde ao projeto e que os testes necessários foram realizados. Para serviço crítico, você deve exigir rastreabilidade de lote/forno e o nível correto de documento de inspeção (por exemplo, EN 10204 3.1 quando especificado).

- A rastreabilidade apoia investigações e controle de reparos

- Os documentos de inspeção fornecem resultados de teste vinculados ao lote fornecido

- A inspeção de recebimento é onde a documentação previne riscos ocultos

Como evitar vazamentos relacionados à rosca ao usar roscas de tubulação NPT ou ISO/BSP?

Você evita vazamentos de rosca confirmando o padrão de rosca exato e usando o método de vedação correto para esse padrão. Trate “rosca de tubo de 1/4 pol.” como informação incompleta: verifique a forma e o cone da rosca com calibradores, garanta o comprimento de engate da rosca correto e aplique a política de selante apenas onde for especificada e compatível com o serviço do fluido.

- Verifique o padrão (por exemplo, NPT conforme ASME B1.20.1 vs formas ISO 7-1)

- Não force roscas não compatíveis; elas podem parecer apertadas, mas vazam

- Documente a política de selante por serviço (limpeza de líquido/gás/oxigênio)