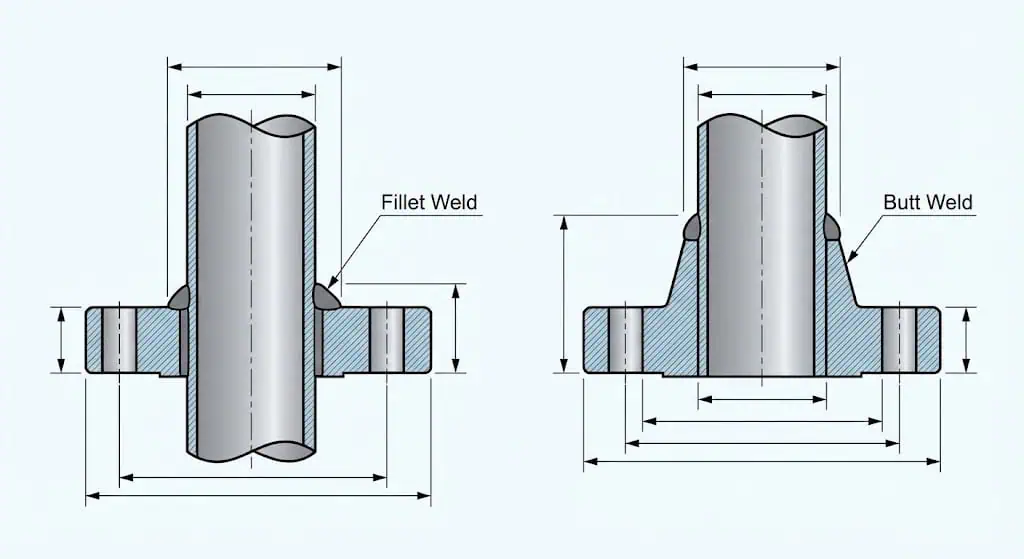

A divergência entre uma flange slip-on vs flange weld neck centra-se na continuidade estrutural, no comportamento à fadiga e no que você pode inspecionar de forma realista após a fabricação. Uma flange slip-on (SO) desliza sobre o diâmetro externo do tubo e normalmente é fixada por soldas de filete (geralmente interna + externa), o que torna o ajuste rápido, mas introduz concentração de tensão nos pés da solda. Uma flange weld neck (WN) utiliza um cubo cônico e uma solda de topo com penetração total, criando um caminho de carga mais suave que tolera muito melhor ciclos de pressão/temperatura e vibração—especialmente quando o END volumétrico (RT/UT) é especificado.

Duas regras práticas de seleção usadas em trabalhos reais de tubulação:

- Use flange weld neck quando a linha é crítica para segurança ou disponibilidade: ciclos de pressão/temperatura, vibração de equipamentos rotativos (descarga de bomba/compressor), serviço perigoso ou quando seu plano de QA requer inspeção significativa da solda (RT/UT).

- Use flange slip-on para serviços de utilidade estáveis: baixa pressão, ciclos térmicos limitados, fluidos não perigosos e onde o projeto é orientado por cronograma e o END superficial é aceitável.

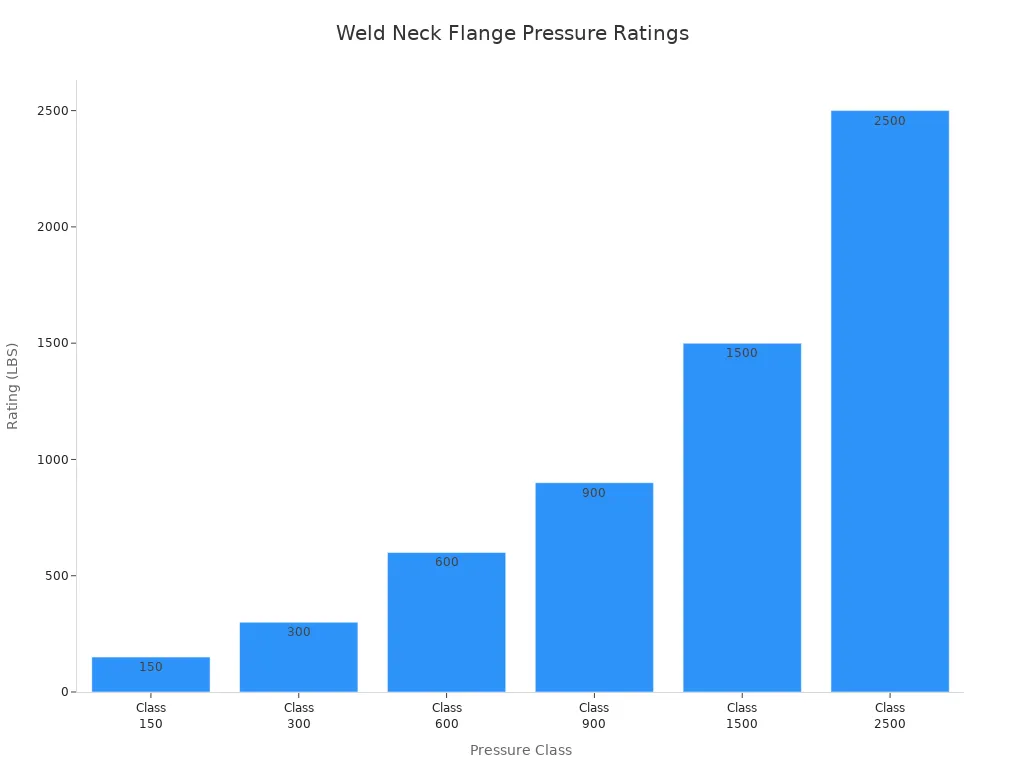

Nota importante para engenheiros e compradores: A “classe de pressão” ASME não é um valor direto de PSI. A pressão de trabalho admissível real depende do grupo de material e da temperatura (conforme tabelas em ASME B16.5). O tipo de flange (SO vs WN) afeta mais o desempenho à fadiga e as opções de inspeção do que altera a interface dimensional B16.5.

Comparação entre Flange Deslizante e Flange de Pescoço Soldado

Tabela de Diferenças Principais

As diferenças de engenharia aparecem na geometria, distribuição de tensões e práticas admissíveis de fabricação/inspeção. A matriz abaixo estrutura o que realmente muda entre SO e WN no campo:

| Característica | Flanges Slip-On | Flanges Welding Neck |

|---|---|---|

| Design | Desliza sobre o OD do tubo; tipicamente soldado por filete (frequentemente ID e OD) | Hub cônico; soldado de topo com penetração total |

| Caminho de Carga | Descontinuidade na solda de filete; maior tensão local nos pés da solda | Transferência de tensão mais contínua através do cubo + solda de topo |

| Desempenho à Fadiga | Menor sob vibração/ciclagem térmica (concentração de tensão domina) | Maior sob cargas cíclicas (intensificação de tensão reduzida) |

| Realidade da Inspeção | Principalmente END superficial (VT/PT/MT) em soldas de filete; inspeção volumétrica é limitada | RT/UT comumente aplicada a soldas de topo quando exigida por QA/especificação |

| Envelope de Uso Típico | Serviços de utilidade estáveis; evitar serviço cíclico severo | Linhas críticas de processo, alta consequência de vazamento, serviço cíclico |

| Instalação | Montagem mais rápida; menos sensível ao comprimento exato do corte do tubo | Exige preparo de chanfro, controle de alinhamento, procedimento de soldagem qualificado |

| Fator de Custo | Menor peso do material; fabricação mais rápida | Mais forjamento/usinagem; maior habilidade de soldagem + custo de QA |

| Aplicações Típicas | Água de incêndio, circuitos de resfriamento, ar/N2 de baixa pressão (não crítico) | Vapor de alta pressão, hidrocarbonetos, serviço corrosivo, descarga de equipamentos rotativos |

Resumo dos Principais Pontos

Slip-on vs weld neck não é uma questão de “cabe ou não cabe”—ambos podem compartilhar o mesmo padrão de furação B16.5. A decisão é sobre fadiga, garantia de qualidade da solda e gerenciamento de risco de vazamento.

- Projeto & Montagem: Os flanges slip-on utilizam um furo ligeiramente maior que o diâmetro externo do tubo, permitindo que o flange deslize para a posição. Isso reduz o tempo de montagem no local, mas também cria uma junta soldada em ângulo onde a concentração de tensão local e a qualidade do pé do cordão são importantes. Os flanges weld neck exigem uma extremidade de tubo chanfrada e alinhamento controlado para uma solda de topo, que é mais lenta, mas estruturalmente mais limpa.

- Integridade Estrutural: Os flanges weld neck incorporam um cubo cônico longo que reduz a tensão de flexão na transição flange–tubo. Em serviços reais (especialmente perto de equipamentos rotativos), esse cubo é o que evita a “rotação do flange” e o crescimento lento de trincas no pé do cordão de solda.

- Fadiga e Vibração: Em descargas de bombas e tubulações de compressores, os pés do cordão de solda em ângulo de flanges slip-on são um ponto comum de iniciação de trincas por fadiga quando os suportes são inadequados ou a vibração é alta. As soldas de topo de flanges weld neck—com penetração de raiz e alinhamento adequados—normalmente sobrevivem a essas condições por muito mais tempo. Experiência típica de engenharia: a diferença na vida útil pode ser múltipla sob o mesmo espectro de vibração, mas depende fortemente do perfil da solda, desalinhamento e projeto dos suportes.

- Capacidade de Pressão (Interpretação Correta): Ambos os tipos de flange são fabricados de acordo com as classes ASME B16.5, mas a “Classe” é um sistema de classificação—não um número em PSI. As classes de flange ASME B16.5 definem a interface; a pressão admissível deve ser verificada em relação ao grupo de material específico e à temperatura.

- Custo Total Instalado: As flanges slip-on reduzem o tempo de fabricação (sem chanfro, montagem mais rápida). As flanges weld neck geralmente custam mais inicialmente, mas em sistemas críticos reduzem o custo do ciclo de vida ao permitir inspeção robusta e minimizar retrabalho após vazamentos em hidroteste ou partida.

- Critérios de Seleção: Se a linha for cíclica, perigosa, ou deve ser inspecionável, weld neck é a resposta de engenharia padrão. Slip-on é uma escolha econômica para utilidades estáveis quando a consequência de vazamento é baixa e a especificação permite construção com solda de filete.

Esta distinção técnica garante que o componente selecionado esteja alinhado com as margens de segurança reais—não apenas com a conveniência de aquisição.

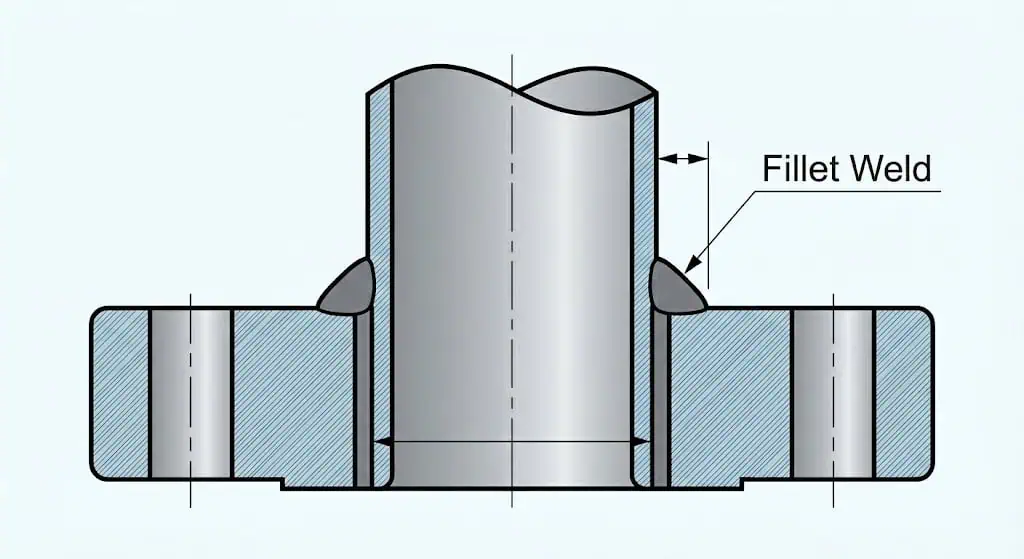

Visão Geral das Flanges Slip-On

Projeto e Construção

Flanges slip-on são anéis com um furo ligeiramente maior que o diâmetro externo do tubo, permitindo alinhamento e rotação rápidos antes da soldagem. Na prática comum de oficina, a extremidade do tubo é recuada alguns milímetros da face do flange para que o cordão de solda interno possa ser colocado sem perturbar o assentamento da junta. Esse “encaixe fácil” é a razão pela qual os slip-ons são populares em utilidades—mas também cria uma região de fresta onde a corrosão pode começar se o perfil da solda for ruim ou o serviço for úmido e oxigenado.

As especificações de materiais comuns incluem (a seleção final deve corresponder aos requisitos de código, corrosão e temperatura):

- Aço Carbono (ASTM A105): Serviço industrial geral onde margem de corrosão e revestimentos são viáveis.

- Aço Inoxidável (ASTM A182 F304/F316L): Resistência à corrosão para serviços químicos, alimentícios e relacionados à água; também reduz o risco de corrosão sob depósito ao redor da junta.

- Aço-Liga (ASTM A182 F11/F22): Serviço em temperatura elevada (ligas típicas de energia/vapor), sujeito a requisitos de PWHT dependendo da espessura e especificação.

- Aço Duplex (UNS S31803 / S32205): Maior resistência e resistência a cloretos para aplicações offshore, água do mar e dessalinização—requer procedimentos de soldagem qualificados para controlar o aporte de calor.

Lembrete de engenharia: Para sistemas de aço inoxidável, considere o risco de corrosão por fresta/sob depósito na geometria slip-on se o serviço puder estagnar (trechos mortos, fluxo intermitente). Nesses casos, o flange weld neck geralmente apresenta melhor desempenho a longo prazo, mesmo que a classe de pressão seja baixa.

Soldagem e Instalação

A confiabilidade do flange slip-on é dominada pela execução da soldagem e pela disciplina de ajuste. Um padrão comum de falha é tratar os slip-ons como “simples”, ignorando controles-chave como a perpendicularidade da tubulação, a consistência da profundidade de inserção ou o acesso à solda interna. Na maioria das especificações de tubulação, a intenção é uma solda de filete no lado externo mais um filete adicional no lado interno quando acessível, porque a solda interna melhora a resistência a vazamentos e reduz a severidade da fresta.

Lista de verificação de campo que evita retrabalho no teste hidrostático:

- Confirmar a extremidade da tubulação está perpendicular e livre de rebarbas; extremidades fora de esquadro criam tamanho de filete irregular.

- Controle profundidade de inserção uniformemente ao redor da circunferência; evite “assentar apenas de um lado”.”

- Verificar a face do flange está perpendicular ao eixo do tubo; falta de esquadro causa problemas de assentamento da junta posteriormente.

- Após a soldagem, realize VT + PT/MT conforme especificado; não assuma que um cordão de solda de aparência lisa está livre de trincas.

Caso de engenharia (falha na instalação): Um cabeçote de água de resfriamento falhou repetidamente no teste hidrostático em um flange slip-on. A causa raiz foi um cordão de solda de filete interno incompleto combinado com falta de esquadro do tubo—a água percorreu um pino poroso no pé do cordão de solda. Correção: corte a junta, reajuste com profundidade de inserção controlada, complete a solda interna e, em seguida, realize inspeção por PT antes de repintar.

Pressão e Resistência

As flanges slip-on podem ser fabricadas nas mesmas classes de pressão ASME B16.5 que as flanges weld neck, mas o uso prático geralmente é restrito por considerações de fadiga e inspeção. Por exemplo, em serviços com vibração, choque térmico ou partidas/paradas frequentes, o detalhe do cordão de solda torna-se o fator limitante—não o círculo de parafusos.

Apenas para referência: as pressões de trabalho admissíveis típicas a 38°C (100°F) dependem do grupo de material e são extraídas das tabelas ASME B16.5. Sempre confirme com base no grupo de material real, temperatura e limites de gaxeta/parafusos.

| Classes de flanges ASME B16.5 | Pressão Admissível Típica a 38°C (100°F) para grupos comuns de aço-carbono (verifique no B16.5) |

|---|---|

| Classe 150 | Faixa típica ~285 psi (dependente do material/temperatura) |

| Classe 300 | Faixa típica ~740 psi (dependente do material/temperatura) |

| Classe 400 | Faixa típica ~990 psi (dependente do material/temperatura) |

| Classe 600 | Faixa típica ~1.480 psi (dependente do material/temperatura) |

| Classe 900 | Faixa típica ~2.220 psi (dependente do material/temperatura) |

| Classe 1500 | Faixa típica ~3.705 psi (dependente do material/temperatura) |

| Classe 2500 | Faixa típica ~6.175 psi (dependente do material/temperatura) |

Orientação típica de engenharia (não uma regra de código): Muitos proprietários restringem flanges slip-on a classes inferiores em serviço cíclico porque detalhes soldados com filete são mais sensíveis a vibração, desalinhamento e perfil de solda. Se sua linha estiver próxima a equipamentos rotativos, trate o flange slip-on como um item de risco, a menos que a especificação permita explicitamente e os suportes sejam robustos.

Fatores de Custo

A vantagem econômica dos flanges slip-on vem do tempo de fabricação e preparação mais simples—não apenas do preço unitário do flange. As extremidades do tubo normalmente não requerem chanfro, o ajuste é mais rápido e o tempo de soldagem geralmente é menor do que uma solda de topo com penetração total. No entanto, se vazamentos repetidos ocorrerem na partida ou se o QA exigir retrabalho extensivo, a “junta barata” se torna cara.

Fatores de custo típicos que os engenheiros realmente acompanham:

- Preparação: A ausência de chanfro economiza tempo, mas a falta de esquadria aumenta o retrabalho.

- Tempo de soldagem: Soldas de filete são mais rápidas, mas o acesso para solda interna pode ser limitante em racks apertados.

- Inspeção: END superficial é mais barato que RT/UT; no entanto, um defeito não detectado frequentemente aparece no teste hidrostático.

- Ciclo de vida: Em serviços úmidos ou corrosivos, o comportamento de corrosão por fresta pode dominar o custo de manutenção.

Aplicações Típicas

Flanges slip-on são amplamente utilizados em sistemas utilitários e auxiliares de baixa consequência onde vibração e ciclagem térmica são limitadas. Aplicações comuns incluem:

- Linhas utilitárias gerais: água de resfriamento, ar comprimido, nitrogênio.

- Adutoras de água para combate a incêndio (classes inferiores típicas quando permitidas pela especificação).

- Tubulações municipais de tratamento de água e águas residuais.

- Sistemas de água gelada e circuitos de aquecimento HVAC.

- Sistemas de lastro marítimo e tubulação não essencial a bordo de navios.

- Redes de irrigação agrícola.

Onde as flanges slip-on frequentemente causam problemas: cabeçotes de descarga de bombas, tubulação de compressores e linhas com transientes térmicos frequentes. Esses serviços produzem repetidamente trincas de fadiga nos pés de solda quando os suportes são marginais.

Recomendação: Especifique flanges slip-on para serviços utilitários estáveis e de baixa consequência onde a classe de tubulação permite construção com solda de filete e onde o controle de vibração é comprovado pelo projeto de suporte.

Visão Geral das Flanges Weld Neck

Projeto e Construção

As flanges weld neck são projetadas com um cubo cônico longo que reduz a concentração de tensão na transição flange–tubo. É por isso que elas dominam em serviço crítico: a geometria do cubo atua como um difusor de tensão, limitando a rotação da flange e protegendo o assentamento da junta sob momentos de flexão (desalinhamento, crescimento térmico e vibração).

Elementos-chave de projeto que os engenheiros buscam durante a especificação e inspeção de recebimento:

| Característica | Função Técnica |

|---|---|

| Cubo Cônico Longo | Transfere a tensão suavemente do flange para a parede do tubo; reduz o empenamento na face do flange. |

| Compatibilidade de Furo | O diâmetro interno é usinado para corresponder ao Schedule do tubo (ex.: Sch 40/80) para perfil de fluxo estável e redução do risco de corrosão-erosão. |

| Conexão por Solda de Topo | Permite soldagem de penetração total; permite inspeção volumétrica significativa quando exigida pela especificação. |

| Face Elevada Integral (quando especificada) | Fornece uma superfície de vedação concentrada compatível com tipos comuns de gaxetas (verificar faceamento e seleção de gaxeta). |

| Capacidade de Fixação | Acomoda maior tensão de assentamento da junta quando necessário, dentro dos limites do material de fixação e do flange. |

| Controle de acabamento superficial | O acabamento serrilhado típico ajuda no desempenho da junta; confirme os requisitos de acabamento com o fornecedor/especificação da junta. |

| Geometria variante | Variantes de cubo curto ou pescoço de solda longo podem ser especificadas por razões de layout ou tensão (dependendo do projeto). |

| Interface de normas | Comumente especificado conforme ASME B16.5 ou EN 1092-1; verifique a furação, o acabamento da face e a norma do material no PO. |

Soldagem e Instalação

O desempenho do flange de pescoço de solda é tão bom quanto a qualidade da solda de topo e o controle de alinhamento. Em sistemas críticos, o procedimento de solda é tipicamente qualificado (WPS/PQR), e as tolerâncias de alinhamento são controladas porque mesmo um pequeno desalinhamento interno (high-low) pode se tornar um ponto crítico de fadiga.

Práticas de oficina/campo que previnem consistentemente falhas:

- Preparação: Limpe os chanfros; verifique o ângulo do chanfro e a face de apoio conforme o WPS. Remova a carepa/óleo para evitar falta de fusão.

- Alinhamento: Controle a folga de raiz e o desalinhamento interno. A sequência de pontos de solda deve evitar puxar o flange fora de esquadro.

- Passe de Raiz: Garanta a penetração e um perfil de raiz íntegro. Uma qualidade ruim da raiz pode criar um iniciador de trinca no ID.

- Passe de Enchimento e de Acabamento: Construa uma transição suave; evite o rebaixo no pé do cordão de acabamento, que induz fadiga por trincamento.

- Tratamento Térmico Pós-Soldagem (quando exigido): Aplique conforme o material/especificação; omitir o TTPS em ligas aplicáveis pode deixar alta tensão residual.

- Inspeção por END: Aplique RT/UT quando exigido pela especificação; complemente com PT/MT no acabamento para defeitos que rompem a superfície.

Caso de engenharia (falha de montagem/alinhamento): Uma linha de vapor de alta pressão desenvolveu um vazamento após um curto tempo de operação. A investigação mostrou desalinhamento da face do flange e desalinhamento interno na solda de topo, causando problemas de assentamento da junta e flexão cíclica no cubo. Ação corretiva: recortar e rechanfrar, alinhar com grampo interno, ressoldar conforme WPS, então RT + verificação de perpendicularidade da face do flange antes do aperto final dos parafusos.

Pressão e Resistência

Flanges de pescoço soldado são a escolha padrão quando o sistema de tubulação deve tolerar momentos de flexão, ciclagem térmica e alta consequência de vazamento. Eles não “aumentam” a classe ASME por si só, mas melhoram dramaticamente como a junta se comporta sob combinações reais de carga (pressão + flexão + vibração).

Interpretação correta de “Classe”:

- Classe de pressão (150/300/600/900/1500/2500) é uma estrutura de classificação padronizada.

- Pressão de trabalho admissível deve ser obtida das tabelas ASME B16.5 para o grupo de material específico em temperatura de operação.

- Confiabilidade da junta É afetado pelo projeto e QA da solda—é aqui que o flange de pescoço soldável normalmente supera o flange deslizante.

| Classe de Pressão ASME B16.5 | Interpretação de Engenharia |

|---|---|

| Classe 150–2500 | Estrutura de dimensão + classificação. Verifique a pressão de trabalho admissível por grupo de material e temperatura nas tabelas B16.5. |

| Serviço crítico | WN é preferido porque a qualidade da solda de topo pode ser controlada e inspecionada; o cubo reduz a rotação do flange e protege o assento da junta. |

Esta continuidade estrutural é o motivo pelo qual as juntas de pescoço soldável são rotineiramente especificadas onde o vazamento é inaceitável sob carregamento combinado.

Fatores de Custo

Os flanges de pescoço soldável custam mais porque você paga pela massa de forjamento/usinagem e pela disciplina de QA da solda de topo. Uma junta de pescoço soldável frequentemente requer preparação de chanfro, controle de alinhamento e soldagem qualificada. Se a especificação exigir RT/UT, o custo de inspeção pode exceder a diferença de preço do flange—ainda assim, isso geralmente é justificado pelo risco reduzido de vazamento e pela prevenção de paradas.

| Característica | Flange Weld Neck | Flange de Topo com Anel Deslizante |

|---|---|---|

| Material & Usinagem | Maior (forjamento de cubo + usinagem) | Inferior |

| Mão de obra de instalação | Maior (solda de topo + controle de alinhamento) | Menor (ajuste de solda de filete) |

| QA / Inspeção | Frequentemente maior (RT/UT possível/necessário) | Frequentemente menor (apenas END superficial) |

Para ativos críticos, o “custo instalado” deve ser comparado com a consequência de vazamento e a probabilidade de retrabalho—não apenas com o preço unitário.

Aplicações Típicas

Flanges de pescoço soldado são padrão em serviços onde a segurança do processo, resistência à fadiga e credibilidade de inspeção são importantes. Casos de uso comuns incluem:

- Transmissão de óleo e gás e tubulação de processo de alta integridade.

- Reatores químicos, colunas de alta temperatura e serviços corrosivos onde paradas são custosas.

- Linhas de vapor de alta pressão/alta temperatura em geração de energia.

- Tubulação de refinaria para hidrocarbonetos voláteis (GLP/GNL), gás ácido e conexões críticas de equipamentos rotativos.

Caso de engenharia (fadiga próximo a equipamentos rotativos): Uma linha de descarga de bomba originalmente usava flanges slip-on para economizar tempo de fabricação. Dentro de meses, apareceram trincas no pé na solda de filete durante monitoramento de vibração. A retroadaptação para flanges weld neck (com suportes aprimorados e controle de alinhamento) eliminou reparos recorrentes de solda e estabilizou o risco de vazamento.

Comparação das vantagens e desvantagens de Flange Slip-On vs Flange Weld Neck

A compensação entre flanges slip-on e weld neck é velocidade/custo versus durabilidade estrutural e inspecionabilidade. A escolha certa depende da classe de tubulação, criticidade do serviço e tolerância a risco da planta—não de preferência pessoal.

Uma avaliação de engenharia detalhada destaca os prós e contras específicos de cada configuração:

Vantagens dos Flanges Slip-On

- Instalação Rápida: Ajuste mais fácil; desalinhamentos lineares menores são mais simples de gerenciar durante o posicionamento.

- Montagem Simplificada: A rotação do flange no tubo auxilia na orientação dos furos dos parafusos na fabricação de trechos de tubulação apertados.

- Barreira de Habilidade Reduzida: Soldas de filete podem ser executadas mais rapidamente, mas ainda exigem controle de perfil e disciplina de inspeção.

- Eficiência de Custo: Massa de material menor e tempo reduzido de chanfro/preparação diminuem as horas de fabricação.

- Disponibilidade: Amplamente estocada para aplicações padrão de utilidades e auxiliares.

Vantagens dos Flanges de Pescoço Soldado

- Robustez Estrutural Máxima: A solda de topo proporciona um caminho de carga mais limpo e melhor comportamento sob momentos de flexão.

- Inspecionabilidade: A configuração de solda de topo é compatível com ensaios não destrutivos significativos (RT/UT) quando especificada.

- Resistência à Fadiga: A transição do cubo reduz a intensificação de tensões; especialmente importante sob vibração e ciclagem.

- Dinâmica de Fluxo: O alinhamento do furo reduz turbulência e corrosão-erosão em comparação com transições abruptas.

- Serviço Extremo: Melhor tolerância à ciclagem térmica e cargas combinadas que podem desalojar juntas.

Matriz de Desvantagens

Principais limitações a considerar durante a especificação:

| Desvantagem | Flanges Slip-On | Flanges Welding Neck |

|---|---|---|

| Fadiga / Vibração | Maior sensibilidade à condição do pé do cordão de solda, desalinhamento e qualidade do suporte | Mais tolerante, mas ainda requer alinhamento correto e qualidade da solda |

| Inspeção | Principalmente END superficial; defeitos ocultos podem sobreviver até o teste hidrostático/início de operação | END volumétrico possível quando necessário; maior custo de controle de qualidade |

| Habilidade de Instalação | Mais rápido, mas ainda requer montagem disciplinada para evitar problemas de assentamento da junta | Requer soldagem de topo qualificada e controle de alinhamento |

| Manutenção | A geometria da fresta pode acelerar a corrosão em serviços úmidos/estagnados | O reparo frequentemente requer corte e rechanfro se ocorrerem defeitos de solda |

| Custo | Custo de instalação mais baixo em utilidades estáveis | Custo de instalação mais alto; justificado para serviços críticos |

Dica de Decisão: Use flanges slip-on para controlar o cronograma e o custo em linhas estáveis e de baixa consequência. Use flanges weld neck para controlar o risco e o custo do ciclo de vida em linhas críticas do processo.

Alinhar a seleção de flanges com a especificação da classe de tubulação e o plano de inspeção evita vazamentos recorrentes e retrabalho.

Flange Slip-On vs Flange Weld Neck: Desempenho e Custo

Resistência e Durabilidade

Flanges weld neck geralmente superam flanges slip-on em carregamento combinado porque o cubo reduz a concentração de tensão e protege o assentamento da junta sob momentos de flexão. Juntas slip-on dependem de soldas de filete, onde o perfil do pé, o rebaixo e a qualidade do ajuste influenciam fortemente a vida à fadiga. Em ambientes corrosivos, a geometria slip-on também pode reter umidade e depósitos, aumentando os danos por corrosão por fresta se o revestimento ou a passivação forem deficientes.

- Juntas weld neck são estruturalmente mais próximas do comportamento de “parede contínua” do tubo.

- Juntas slip-on introduzem uma descontinuidade geométrica que pode iniciar corrosão e fadiga no pé da solda.

- Observação típica de engenharia: quando há vibração, o projeto de suporte e o perfil da solda importam mais do que a classe de pressão nominal para o desempenho de vazamento de longo prazo.

| Tipo de Flange | Tendência de Confiabilidade (Observação Típica de Campo) |

|---|---|

| Slip-On | Boa em utilidades estáveis; o risco aumenta com vibração, ciclagem térmica e corrosão úmida/estagnada |

| Pescoço de solda | Melhor tolerância a carga cíclica e flexão; preferida quando a consequência de vazamento é alta |

Tempo e Habilidade de Instalação

Flanges slip-on oferecem uma vantagem logística em projetos de cronograma acelerado, mas não são “perdoadores” de mão de obra deficiente. O encaixe mais rápido pode esconder problemas de perpendicularidade e alinhamento que mais tarde aparecem como vazamentos na junta. Flanges weld neck exigem mais precisão: preparo do chanfro, controle da folga de raiz e perpendicularidade do flange devem ser controlados para evitar retrabalho e garantir um bom assentamento da junta.

- Slip-on: Posicionamento e orientação dos furos de parafuso mais rápidos; observar profundidade de inserção e perpendicularidade da face do flange.

- Weld neck: Encaixe mais lento; requer alinhamento controlado e execução qualificada da solda de topo.

- Estratégia de mão de obra: Use slip-ons onde permitido; reserve juntas WN para os locais de maior risco (próximo a equipamentos, limites de bateria, tie-ins, linhas de alta temperatura).

Considerações Orçamentárias

As flanges slip-on podem reduzir o custo inicial de fabricação, enquanto as flanges weld neck reduzem o custo impulsionado pelo risco. Se um vazamento desencadear desligamento, relatório ambiental ou exposição de segurança, a economia muda rapidamente a favor das weld neck e de um controle de qualidade mais robusto. Para utilidades de baixa consequência, as slip-ons são uma escolha racional de controle de custos—quando a classe de tubulação permite e a vibração é gerenciada.

Caso de engenharia (custo vs risco): Uma planta utilizou flanges slip-on em um cabeçote de utilidade para economizar tempo e dinheiro—bem-sucedido por anos. A mesma abordagem em uma linha de processo cíclica causou reparos repetidos e perda de produção. A lição: aplique o tipo de flange com base na consequência e ciclagem, não no hábito de compras.

Escolhendo entre Flanges Slip-On e Weld Neck

Cenários de Aplicação

A seleção de flange é ditada pela Especificação de Material de Tubulação (PMS) e pela real faixa de operação.

Para vapor de alta pressão, serviço perigoso ou cargas cíclicas, conexões robustas e inspeção confiável tornam-se obrigatórias. Uma hierarquia prática de seleção que muitos projetos seguem:

- Flanges weld neck: Preferidas para alta consequência de vazamento, serviço cíclico, alta temperatura, vibração e onde o controle de qualidade requer RT/UT.

- Flanges RTJ (Ring Type Joint): Usadas para aplicações de vedação exigentes; a seleção depende do acabamento, da junta e da especificação—não apenas da classe de pressão.

- Flanges socket weld: Às vezes usadas para tubulação de pequeno diâmetro onde apropriado; depende do código/especificação e das condições de serviço.

- Flanges slip-on: Adequadas para utilidades estáveis onde a classe de tubulação permite e a consequência de vazamento é baixa.

Flanges slip-on são comuns em infraestrutura municipal e utilidades, enquanto flanges weld neck dominam sistemas de processo de energia e alta integridade.

Fatores a Considerar

Uma avaliação holística evita incompatibilidade entre a intenção de projeto e o risco operacional real. Use a tabela abaixo para alinhar o tipo de flange com os requisitos de serviço e QA:

| Tipo de Flange | Resistência & Resistência Cíclica | Custo & Facilidade de Instalação | Melhores Aplicações |

|---|---|---|---|

| Flanges de pescoço soldável | Alta tolerância à fadiga; melhor sob pressão combinada + flexão + vibração | Custo mais alto; mais lento; requer soldagem qualificada e potencial RT/UT | Refinarias, usinas de energia, offshore, conexões de equipamentos rotativos |

| Flanges slip-on | Adequado para utilidades estáveis; sensível à vibração e à qualidade do pé do cordão de solda | Custo mais baixo; instalação mais rápida; tipicamente ensaios não destrutivos superficiais | Água de combate a incêndio, água de resfriamento, HVAC, serviços de utilidade de baixa consequência |

Antes de finalizar, avalie a toxicidade do fluido, faixa de temperatura de operação, frequência de partida/parada, potencial de vibração e o nível de ensaios não destrutivos necessário. Se a especificação for escrita conforme códigos de processo ASME (por exemplo, ASME B31.3), siga as regras da classe de tubulação do projeto em vez de presumir “utilidade = slip-on”.”

Por que escolher flanges de aço inoxidável Sunhy

A Sunhy fornece flanges de aço inoxidável com usinagem controlada, materiais rastreáveis e documentação alinhada com as expectativas comuns de QA do projeto.

Para equipes de engenharia, o valor prático é a consistência: as dimensões do flange, o acabamento da face e a identificação do material devem corresponder à classe de tubulação para evitar atrasos no ajuste no local e problemas de assentamento da junta. Seja o projeto especificando flanges slip-on para utilidades ou flanges weld neck para serviço crítico, a documentação correta (MTR/PMI conforme exigido pelo projeto) reduz disputas na inspeção de recebimento e o risco na partida.

| Tipo de Certificação | Escopo e Garantia |

|---|---|

| ISO 9001 | Sistema de Gestão da Qualidade (SGQ) |

| ISO 14001 | Sistema de Gestão Ambiental |

| ISO 45001 | Saúde e Segurança Ocupacional |

| Diretiva de Equipamentos sob Pressão da UE (PED) | Conformidade para mercados de equipamentos sob pressão da UE |

| Classificação DNV | Aprovação de tipo marítima e offshore |

| Licença de Fabricação de Equipamentos Especiais | Licença regulatória para componentes de tubulação sob pressão |

| Permissão de Saneamento | Padrões higiênicos para serviço de alimentos/água |

Resumo Final da Seleção: Selecione com base na consequência de vazamento, no regime cíclico e no plano de inspeção—não apenas na classe de pressão. A tabela abaixo reitera a diferença funcional em um formato amigável para compras:

| Característica | Flange Weld Neck | Flange de Topo com Anel Deslizante |

|---|---|---|

| Design | Cubo cônico longo (Solda de Topo) | Anel com furo (Solda de Filete) |

| Confiabilidade sob ciclagem | Tipicamente maior (melhor distribuição de tensões) | Menor quando há vibração/ciclagem térmica |

| Potencial de inspeção | RT/UT frequentemente aplicável quando necessário | Principalmente END superficial; defeitos ocultos mais difíceis de detectar |

| Aplicação | Serviço crítico e de consequência mais alta | Serviço de utilidade geral |

Escolher uma flange corretamente especificada (norma, classe de pressão, faceamento, material e documentação de QA) é o que protege o cronograma e evita retrabalho durante o teste hidrostático e a comissionamento.

PERGUNTAS FREQUENTES

Qual é a principal diferença entre flange slip-on e flange weld neck?

A principal diferença é o projeto da junta soldada e o comportamento resultante de tensão/inspeção. As flanges slip-on são tipicamente soldadas por filete (frequentemente interna + externa), o que torna o ajuste mais rápido, mas aumenta a concentração de tensão nos pés do cordão de solda. As flanges weld neck usam uma solda de topo com penetração total com um cubo cônico, criando melhor continuidade estrutural e permitindo inspeção confiável por RT/UT quando exigida pela classe de tubulação.

Quando você deve usar uma flange slip-on em vez de uma flange weld neck?

Use flanges slip-on para serviços de utilidade estáveis e de baixa consequência onde a classe de tubulação permite construção com solda de filete. Exemplos típicos são água de resfriamento, água de incêndio, ar comprimido e nitrogênio — desde que vibração e ciclagem térmica sejam limitadas e o plano de inspeção não exija END volumétrico.

Flanges de pescoço soldado são melhores para aplicações de alta pressão?

As flanges weld neck são geralmente preferidas para aplicações de alta pressão e cíclicas porque lidam melhor com cargas combinadas e suportam inspeção robusta. A classificação de pressão em si ainda deve ser verificada pelas tabelas ASME B16.5 para o grupo de material específico e temperatura (por exemplo, Classe 2500 é uma estrutura de classificação; a pressão admissível não é “2500 psi”).

Como escolher entre flange slip-on e flange weld neck?

Escolha com base na consequência de vazamento, serviço cíclico, vibração e END exigido. Use flanges de pescoço soldado para condições cíclicas severas, altas temperaturas, fluidos perigosos e linhas próximas a equipamentos rotativos. Use flanges deslizantes para utilidades de baixo risco onde a fabricação mais rápida é valiosa e a classe de tubulação permite.

Os flanges de aço inoxidável Sunhy atendem às normas internacionais?

A Sunhy fornece flanges fabricados de acordo com padrões internacionais comuns (ASME B16.5 / ASTM / EN 1092-1 conforme especificado no pedido). Para aceitação de engenharia, verifique se o pedido de compra inclui padrão, classe/PN, faceamento, grau de material e documentação necessária (por exemplo, MTR/PMI conforme especificação do projeto).