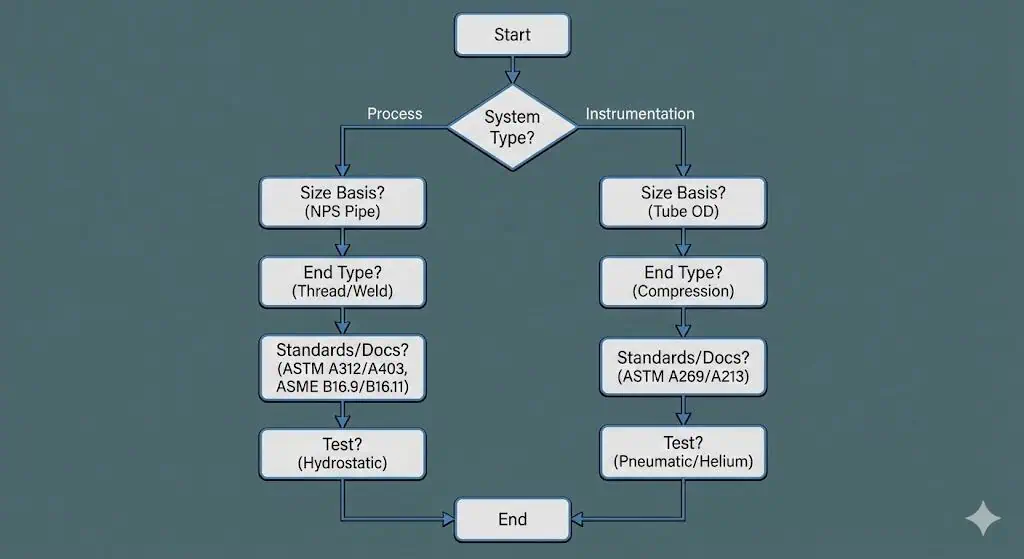

La principale différence entre raccords de tuyauterie en acier inoxydable haute performance et les raccords de tube en acier inoxydable est le système de dimensionnement autour duquel ils sont conçus—et cela modifie directement leur place dans les installations de tuyauterie réelles. Sur le terrain, le mode de défaillance le plus courant n'est pas un “ mauvais acier inoxydable ”, c'est une incompatibilité : commander un raccord de tube par diamètre extérieur (OD) lorsque la ligne est en fait un tuyau NPS (ou l'inverse). Cette erreur se manifeste par des fuites, des retouches forcées ou des joints dangereux sous pression.

- Le choix correct du raccord affecte la capacité de pression, le risque de fuite, l'acceptation en inspection et le temps de maintenance (surtout dans les systèmes codifiés ASME).

- Les raccords de tuyauterie sont généralement sélectionnés pour les tuyauteries de procédé et les lignes utilitaires où la conception pression-température basée sur les normes NPS/Schedule et les codes régit.

- Raccords de tube sont généralement sélectionnés pour l'instrumentation, les laboratoires, les applications médicales, les contrôles pneumatiques/hydrauliques et les systèmes sanitaires où la tolérance de diamètre extérieur et l'étanchéité reproductible sont importantes.

- Si vous voulez un raccourci pratique : décidez d'abord du système (tuyauterie de procédé vs tubage d'instrumentation/sanitaire), puis verrouillez le dimensionnement et la méthode de connexion avant l'achat.

Accessoires en acier inoxydable : distinguez entre les “ systèmes de tuyauterie de diamètre nominal ” et les “ systèmes de tube à diamètre extérieur réel ”

| Caractéristique | Raccords de tuyauterie en acier inoxydable | Raccords pour tubes en acier inoxydable |

| Analogie | 🏭 Conduite de tuyauterie de procédé (ligne principale d'usine / utilitaire) | 🧪 Conduite de tube d'instrumentation / sanitaire (tubage de précision à diamètre extérieur) |

| Fonction principale | Transport et confinement : eau, vapeur, huile, gaz, produits chimiques sous conception réglementée | Contrôle et propreté : contrôle précis du débit, échantillonnage, transfert hygiénique, tracé compact |

| Dimension clé | Focus sur NPS + Schedule (diamètre extérieur normalisé + épaisseur de paroi par schedule ; désignation “ nominale ”) | Focus sur Diamètre extérieur réel + épaisseur de paroi (diamètre extérieur mesuré avec tolérance plus serrée) |

| Métrique clé | Diamètre nominal du tuyau (NPS) et Schedule (par ex., 1″ Sch40) | Diamètre extérieur exact (OD) et épaisseur de paroi (par ex., 6 mm × 1 mm, ou 1/4″ × 0,035″) |

| Méthode de connexion | Fileté / à souder par emboîtement / à souder bout à bout / à brides (joints souvent permanents ; inspection critique) | À compression / à olive / à joint de face / à collier hygiénique (joints démontables ; assemblage répétable) |

| Tolérance / Précision | Précision générale pour les lignes de transfert ; le schedule régit l'épaisseur de paroi ; l'OD est standardisé par les tables de tuyaux (ASME B36.10/19) | Contrôle plus élevé de l'OD (normes instrumentales/agroalimentaires comme ASTM A269) ; l'étanchéité dépend de la circularité et de la finition du tube |

| Applications courantes | Tuyauterie de procédé, services du bâtiment, eau incendie, vapeur, transfert chimique, raccordements d'équipement | Lignes d'impulsion d'instrumentation, panneaux d'analyseurs, laboratoire/médical, agroalimentaire/pharmacie, pneumatique/hydraulique |

Aperçu des différences clés

Objectif et application

La différence entre les raccords de tuyauterie et les raccords de tube ne se limite pas à la “ forme ”, mais repose sur la base de conception : tuyauterie régie par des codes vs systèmes de tubes contrôlés par le diamètre extérieur.

Si votre système est une ligne de process (vapeur, eau, pétrole, gaz, produits chimiques), vous concevez généralement autour du NPS/Schedule et du code de tuyauterie applicable. En pratique, cela signifie que la famille de raccords que vous voyez le plus souvent s'aligne sur les normes dimensionnelles ASME courantes (par exemple, les raccords soudés bout à bout fabriqués en usine sont couramment référencés sous ASME B16.9; les raccords forgés filetés/soudés par emboîtement sous ASME B16.11). Cela importe car les inspecteurs et les équipes de maintenance vérifieront la compatibilité dimensionnelle, la préparation de soudure et le marquage—pas les allégations marketing.

Si votre système est un tube d'instrumentation ou sanitaire, le “ langage ” du système change : vous sélectionnez le tube par diamètre extérieur réel et épaisseur de paroi, et vous choisissez des raccords qui peuvent assurer un étanchéité fiable sur ce diamètre extérieur avec un couple d'assemblage reproductible et un état de surface approprié. C'est pourquoi les raccords de tube dominent dans les maisons d'analyseurs, les systèmes d'échantillonnage, les laboratoires, les équipements médicaux et les skids de processus hygiéniques.

Exemple sur le terrain #1 (incompatibilité entraînant des retouches) : Une équipe de maintenance commande des raccords de compression de tube “ 1/2 pouce ” pour ce qu'elle pense être une “ ligne de 1/2 pouce ”. À l'arrivée, ils découvrent que la ligne est en réalité Tuyau de 1/2″ NPS (OD environ 0,84″), pas un tube de 1/2″ OD. L'écrou de compression ne s'adaptera pas physiquement. La solution n'est pas de le forcer—c'est de convertir avec un raccord tube-tuyau ou en respecifiant le jeu de raccords filetés NPS correct pour cette ligne.

Vous trouverez ces raccords dans tous les secteurs industriels. Les schémas d'utilisation courants ressemblent à ceci :

- Les industries pétrolières, gazières et chimiques dépendent fortement des raccords de tuyauterie pour les régimes de pression plus élevés et les inspections de conformité aux codes.

- Les usines pharmaceutiques/alimentaires utilisent souvent des assemblages de tubes sanitaires où la nettoyabilité et la finition de surface sont critiques.

- Le traitement de l'eau et les services publics côtiers exigent une résistance à la corrosion plus élevée (chlorures), ce qui pousse souvent la sélection des matériaux au-delà de l'acier 304 de base.

Lorsque vous choisissez, traitez cela comme une décision d'ingénierie : définissez pression/température, média (chlorures, acides, solvants), exigence de propreté, et si l'assemblage doit être démontable ou permanent.

Forme et conception

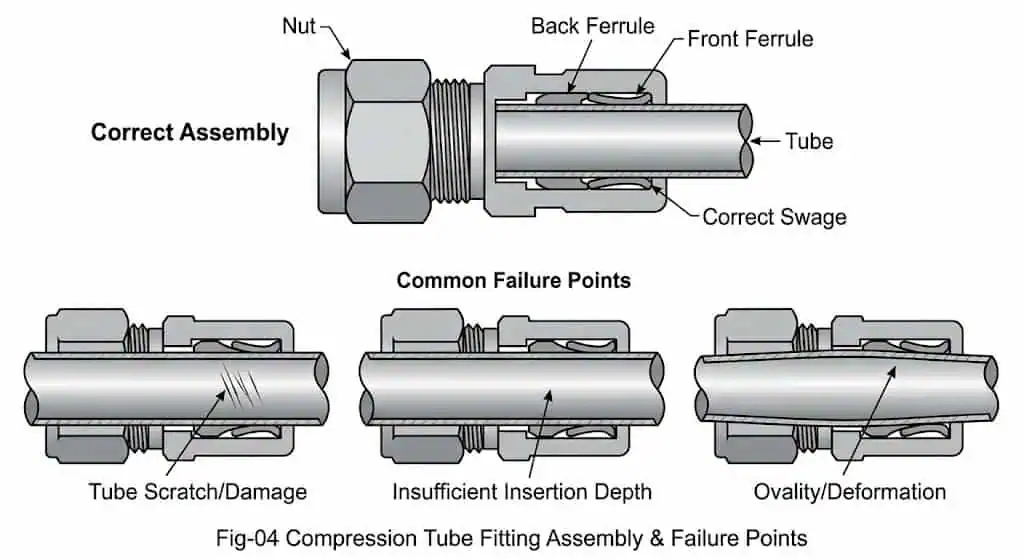

Les raccords pour tubes et les raccords pour tuyaux diffèrent par la section de paroi, la préparation des extrémités et le mécanisme d'étanchéité — ce qui modifie les modes de défaillance.

Les raccords de tuyauterie se présentent généralement comme des composants à section plus épaisse avec des types d'extrémités tolérant le soudage et des charges mécaniques plus élevées. Les connexions courantes incluent les filetées (souvent NPT), à souder sur embout, à souder bout à bout et à brides. L'étanchéité est assurée par l'interférence du filetage + un produit d'étanchéité, ou par l'intégrité de la soudure, ou par la compression d'une bride avec joint.

Raccords de tube sont conçus autour d'un diamètre extérieur de tube contrôlé. La qualité de l'assemblage dépend fortement de la perpendicularité de la coupe du tube, de sa circularité, de l'état de surface et d'un montage correct. Sur le terrain, les fuites sur les raccords pour tubes sont le plus souvent attribuées à l'ovalisation du tube, les rayures, un ébavurage insuffisant ou un nombre de tours de serrage incorrectapproprié—pas un “ mauvais acier inoxydable ”. (Voir notre Procédure opérationnelle standard pour les raccords de tube pour les étapes d'installation détaillées).

Exemple terrain #2 (cause racine typique de fuite de raccord de tube) : Un technicien coupe un tube avec un coupe-tube à roue usée, laissant une bavure surélevée et une extrémité légèrement ovale. Le raccord est monté, mais une petite fuite apparaît lors du test pneumatique. Recouper à angle droit, ébavurer et s'assurer de la profondeur d'insertion correcte résout généralement le problème sans remplacer l'ensemble du raccord.

Comparaison rapide :

| Caractéristique | Raccords de tuyauterie | Raccords pour tubes |

|---|---|---|

| Épaisseur de paroi | Section généralement plus épaisse | Section souvent plus fine, diamètre extérieur contrôlé |

| Préparation des extrémités | Filetages / biseaux de soudure / extrémités à douille / faces de bride | Géométries de compression / évasement / joint de face |

| Principe d'étanchéité | Interférence de filetage, intégrité de soudure ou compression de joint | Morsure / joint de bague, siège d'évasement, joint de face ou joint de collier |

| Meilleur ajustement | Tuyauterie de procédé/utilité haute pression | Instrumentation, sanitaire, routage de précision |

Adaptez la conception du raccord à la manière dont le système sera installé, inspecté et entretenu. Un raccord “ robuste ” choisi sur une base de dimensionnement incorrect reste le mauvais raccord.

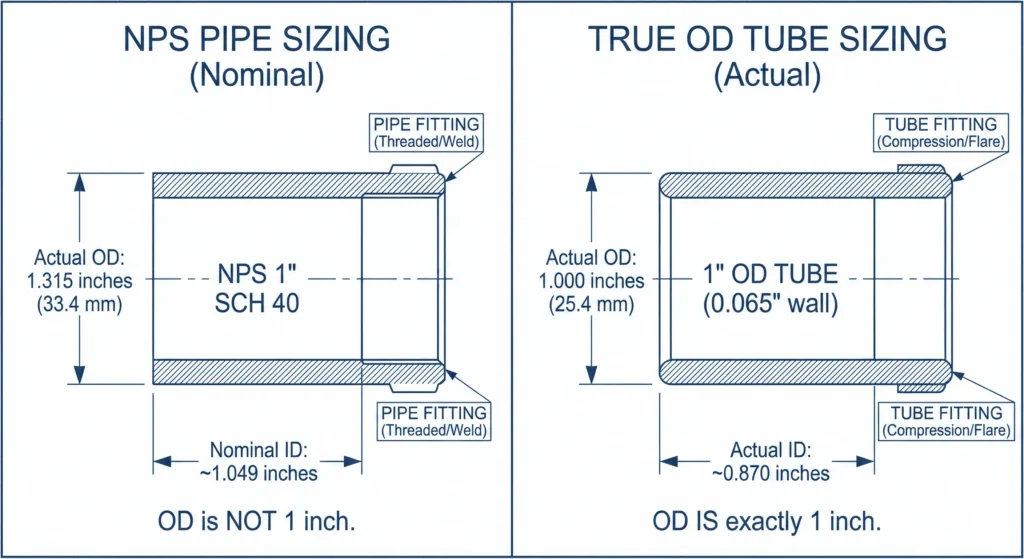

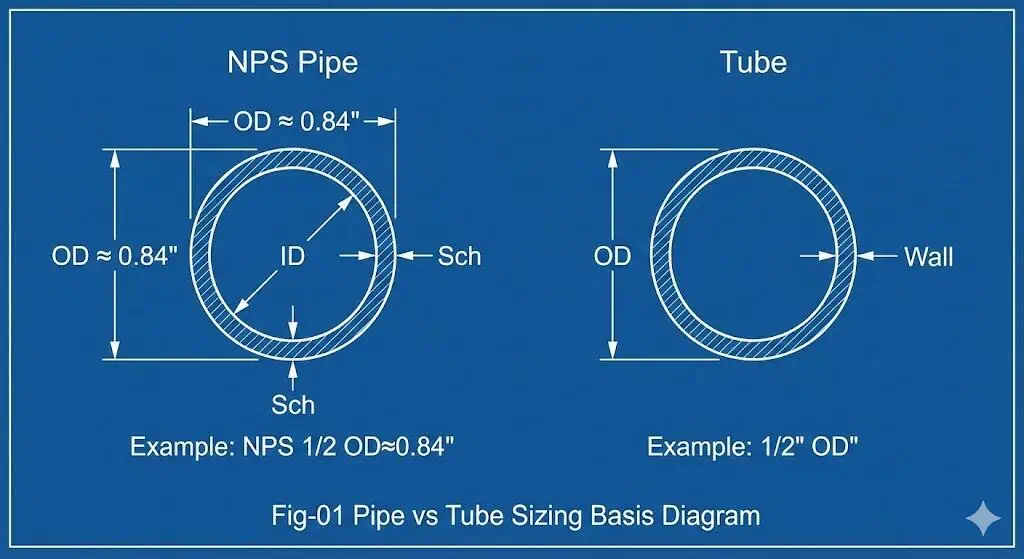

Dimensionnement tuyau vs tube : pourquoi le NPS n'est pas le diamètre extérieur

Dimensionnement des tubes (tube en acier inoxydable)

Les raccords de tube en acier inoxydable sont dimensionnés par NPS et Schedule—ainsi, le nom n'égale pas le diamètre extérieur ou intérieur mesuré. C'est le point qui cause le plus d'erreurs d'achat.

Pour les tubes en acier inoxydable et de procédé, le diamètre extérieur du tube est standardisé par les tables NPS (communément référencées par les normes dimensionnelles de tubes ASME). Par exemple, NPS 4 a un diamètre extérieur de 4,5 pouces (114,3 mm), pas 4,0 pouces. L'épaisseur de paroi varie ensuite selon le schedule (Sch 10/40/80/etc), ce qui impacte la capacité en pression et la sélection de la procédure de soudage.

Vérification pratique (méthode atelier) : Si la ligne est appelée “tuyau de 4 pouces”, utilisez un pied à coulisse sur le diamètre extérieur. Si la lecture est d'environ 4,5 pouces, vous êtes dans le domaine du tuyau NPS et devez commander par NPS/Épaisseur—et non par “tube de 4 pouces de diamètre extérieur”.”

- Confirmez si le système est tuyau NPS ou tube à DE réel avant de commander quoi que ce soit.

- Confirmez le type d'extrémité : NPT vs BSP, soudure par emboîture vs soudure bout à bout, type de bride le cas échéant.

- Confirmez la classe ou l'exigence d'épaisseur de paroi en fonction de la conception pression/température.

- Vérifiez les normes applicables pour la famille de raccords (exemples de références couramment utilisées dans l'industrie : ASME B16.9 / ASME B16.11).

Références internes utiles (si vous comparez des styles de connexion en pratique) : consultez le guide Sunhy sur Filetages BSP vs NPT et l'aperçu de raccords filetés en acier inoxydable.

Dimensionnement des tubes (raccords pour tubes en acier inoxydable)

Les raccords pour tubes sont dimensionnés par le diamètre extérieur réel et l'épaisseur de paroi, car l'étanchéité dépend de la précision et de la constance du diamètre extérieur du tube.

Pour les tubes, le diamètre extérieur est la “ dimension primaire ” et l'épaisseur de paroi est spécifiée directement (pouce/mm) ou parfois exprimée à l'aide de systèmes de jauge tels que BWG sur certains marchés. L'enseignement technique est simple : si le raccord indique 1/4 pouce de diamètre extérieur, le tube doit effectivement avoir 1/4 pouce de diamètre extérieur, et non “ approximativement proche ”.”

| Type de mesure | Description |

|---|---|

| Diamètre extérieur (DE) | Le diamètre extérieur réel utilisé pour sélectionner le raccord (critique pour l'étanchéité). |

| diamètre intérieur (ID) | Calculé à partir du diamètre extérieur moins 2×l'épaisseur de paroi ; affecte le débit mais pas la sélection du raccord dans la plupart des systèmes de tubes. |

| Épaisseur de paroi (WT) | Détermine la capacité de pression, la rigidité et la résistance aux vibrations. |

| Spécifications courantes des tubes | Le tube pour service général fait souvent référence ASTM A269; le tube agroalimentaire fait souvent référence ASTM A270. |

Exemple terrain #3 (pourquoi le contrôle du diamètre extérieur est important) : Dans un armoire d'analyseur, un diamètre extérieur de tube légèrement sous-dimensionné (hors tolérance) peut s'assembler “serré” mais échouer quand même à un test d'étanchéité à l'hélium. C'est pourquoi la spécification du tube + la certification de l'usine + la tolérance du diamètre extérieur sont plus importantes en instrumentation que dans les réseaux de tuyauterie utilitaires.

Pourquoi le dimensionnement est important

Un dimensionnement précis prévient les fuites, les retouches forcées et les joints dangereux sous pression. Mélanger les systèmes de dimensionnement des tuyaux et des tubes est une cause fréquente de retards de mise en service.

- Les raccords de tuyauterie utilisent NPS + schedule; la “ taille nominale ” est nominale.

- Les raccords de tube utilisent le diamètre extérieur réel + l'épaisseur de paroi; la taille nominale est littérale.

- Un tuyau de 4″ n'a pas un diamètre extérieur de 4″, mais un tube de 4″ OD a effectivement un diamètre extérieur de 4″.

- Pour les systèmes filetés, spécifier la norme de filetage (NPT/BSP) est non négociable pour le contrôle des fuites.

Astuce : Avant de commander, écrivez la taille dans un “format en deux parties”. Exemple : “NPS 1/2 Sch40, NPT” (tuyau) ou “1/2″ OD × 0.065″ paroi” (tube). Si vous ne pouvez pas l'écrire ainsi, la spécification n'est pas complète.

Formes et tailles

Formes de raccords de tuyauterie

Les raccords de tuyauterie en acier inoxydable existent dans une large gamme de formes. En pratique, chaque forme est conçue pour résoudre un problème de routage ou de connexion d'équipement tout en respectant les contraintes de code et de maintenance.

- Raccords coudés : changement de direction (90°, 45°, 180°). Pour la tuyauterie de process, le rayon de coude et l'épaisseur de paroi sont importants pour la perte de charge et le contrôle de l'érosion.

- Raccords en té : connexions de dérivation ; le renforcement de la branche peut devenir une considération de conception dans les lignes à contraintes plus élevées.

- Raccords réducteurs : transition entre tailles ; spécifier concentrique vs excentrique en fonction des besoins de drainage/ventilation.

- Raccords de raccordement : connexion droite ; les raccords filetés nécessitent un contrôle du standard de filetage (NPT/BSP) et une pratique d'étanchéité.

- Raccords union : maintenabilité lorsque le démontage est nécessaire sans coupe.

- Raccords à brides : connexions d'équipement où des joints avec joint sont requis ; le type de face (RF/FF/RTJ) et la classe des boulons contrôlent le risque de fuite.

- Bouchons et obturateurs : terminaison aveugle ; indiquez explicitement si l'extrémité est filetée, à emboîtement ou à souder.

Si vous achetez uniquement par nom de catalogue, vous manquerez des détails critiques. Un réducteur n'est pas “ un réducteur ” tant que vous ne spécifiez pas extrémités + schedule + norme + nuance de matériau. Voir les exemples internes de Sunhy comme réducteurs en acier inoxydable et comment le style de raccord change avec le choix du filetage (BSP vs NPT).

Formes de raccords pour tubes

Les raccords pour tubes existent également sous des formes courantes, mais l'ingénierie se concentre sur la fiabilité de l'étanchéité sur des tubes à diamètre extérieur contrôlé et un assemblage reproductible.

- Coudes et tés : routage compact dans les panneaux et les skids ; le support anti-vibrations et l'espacement des colliers de fixation des tubes deviennent importants.

- Raccords et raccords union : permettent le démontage pour la maintenance ; vérifier si les viroles sont réutilisables selon la conception du raccord.

- Adaptateurs : courants lors de la connexion de tubes à des orifices NPT sur des instruments ou des vannes ; spécifiez explicitement la norme de filetage de l'orifice.

- Bouchons et obturateurs : utilisés lors du rinçage/commissioning ; assurez-vous de la compatibilité avec le média de nettoyage et les exigences d'essai de pression.

Exemple sur le terrain #4 (erreur de sélection d'adaptateur) : Un adaptateur tube-vers-filetage mâle est sélectionné comme “1/4″” sans confirmer que le port de l'instrument est NPT vs BSP. L'assemblage “semble serré” mais fuit à la pression de test. La correction appropriée est une correspondance de norme de filetage—pas de ruban supplémentaire. Utilisez des jauges de filetage ou confirmez avec la fiche technique de l'instrument.

Variations de taille

Le contrôle des dimensions affecte la compatibilité, la capacité de pression et l'acceptation en inspection. Portez attention à :

| Type de dimension | Importance dans la conception du système |

|---|---|

| Diamètre extérieur (DE) | Critique pour l'étanchéité des tubes ; normalisé pour les tuyaux par les tables NPS. |

| diamètre intérieur (ID) | Affecte la vitesse, la perte de charge et l'efficacité du nettoyage/rinçage. |

| Épaisseur de paroi | Impacte directement la capacité de pression et la sélection de la procédure de soudage. |

Une mesure précise nécessite des outils appropriés : pieds à coulisse pour le diamètre extérieur, jauges d'épaisseur pour la paroi, et jauges de filetage pour la vérification des ports. Les “ estimations à la règle ” sont une cause récurrente de commandes erronées.

Le NPS (diamètre nominal de tuyauterie) existe pour normaliser les séries de diamètres extérieurs de tuyauterie tandis que le schedule varie l'épaisseur de paroi. Les systèmes de tubes normalisent généralement le diamètre extérieur et varient directement l'épaisseur de paroi.

Procédés de fabrication

Fabrication de raccords de tuyauterie

Les raccords de tuyauterie en acier inoxydable sont généralement produits par forgeage/formage plus usinage, suivis d'un traitement thermique et d'une préparation de surface. Les performances réelles sont déterminées par l'écoulement des fibres (pour les pièces forgées), l'homogénéité de l'épaisseur de paroi et le contrôle qualité (END, contrôles dimensionnels, marquage/traçabilité).

| Étape | Description |

|---|---|

| 1 | Matière première : sélectionner des billettes/ébauches de forge ou des tronçons de tuyau selon la spécification et le lot de fusion. |

| 2 | Chauffage : porter le matériau à la température de forgeage/formage dans des conditions contrôlées. |

| 3 | Formage/Forgeage : forgeage à chaud, refoulement ou formage pour créer des coudes/tés/réducteurs/bouchons. |

| 4 | Ébarbage et pré-usinage : enlever les bavures ; établir les surfaces de référence. |

| 5 | Traitement thermique : recuit de mise en solution si nécessaire pour restaurer la résistance à la corrosion après formage. |

| 6 | Décapage/Passivation : éliminer la calamine et améliorer l'état de surface pour la résistance à la corrosion. |

| 7 | Usinage : usinage CNC des extrémités, des biseaux, des filetages et des surfaces d'étanchéité. |

| 8 | Préparation des extrémités : angle de biseau, épaulement, face de racine selon la méthode de soudage ; contrôle du filetage si fileté. |

| 9 | END/Inspection : contrôles dimensionnels ; visuel ; et END si spécifié (PT/UT/RT selon le cas). |

| 10 | Marquage : nuance, numéro de coulée, dimension, schedule, norme (traçabilité pour l'ACQ). |

| 11 | Nettoyage/Emballage : protéger les surfaces d'extrémité et les filetages ; boucher les extrémités pour éviter la contamination. |

| 12 | Libération finale : revue ACQ, documentation MTC/COC, autorisation d'expédition. |

Pour les projets avec exigences d'inspection, vous devez demander une documentation comme la traçabilité du numéro de coulée et les rapports d'essais des matériaux, en particulier pour les services critiques pour la sécurité.

Production de raccords pour tubes

Les raccords pour tubes sont généralement plus axés sur l'usinage et les tolérances que les raccords pour tuyauterie, car l'étanchéité repose sur une géométrie contrôlée à l'interface bague/siège. Cela signifie typiquement un contrôle dimensionnel plus serré et un contrôle de l'état de surface.

- Les raccords de tube nécessitent souvent des contrôles de tolérance plus stricts sur les alésages, les angles de cône, la géométrie des viroles et la finition du filetage.

- Le contrôle de l'état de surface est plus important lorsque les raccords sont utilisés dans des applications sanitaires ou de haute pureté.

- Le coût de production est généralement plus élevé en raison du temps d'usinage et de l'intensité des inspections.

| Aspect | Raccords pour tubes | Raccords de tuyauterie |

|---|---|---|

| Concentration sur les tolérances | Élevée (géométrie d'étanchéité et répétabilité) | Modérée (ajustement et préparation des extrémités, épaisseur, soudabilité) |

| Sensibilité à l'état de surface | Plus élevée (particulièrement pour les applications hygiéniques/de haute pureté) | Dépend du service ; souvent moins critique que les exigences de soudure/extrémités |

| Maintenabilité | Souvent conçus pour le démontage et la maintenance | Souvent des assemblages permanents (soudés) ou avec maintenance par joints (brides) |

| Base de mesure | Diamètre extérieur réel et épaisseur de paroi | NPS et schedule |

Ces différences expliquent pourquoi les systèmes en tube peuvent réussir des tests d'étanchéité très stricts lorsqu'ils sont correctement construits, mais peuvent aussi devenir sujets aux fuites lorsque la préparation des tubes est médiocre.

Sans soudure vs. Soudé

Vous choisissez entre des composants sans soudure et soudés en fonction de la pression, de la fatigue/vibration, du risque de corrosion au niveau des soudures et des exigences d'inspection.

En termes généraux, “ sans soudure ” élimine une discontinuité potentielle, ce qui peut être bénéfique dans des services à cycles élevés ou là où la corrosion dans les zones de soudure est préoccupante. “ Soudé ” offre souvent une disponibilité plus large et des avantages de coût, mais vous devez évaluer la qualité de la soudure, les exigences de contrôle non destructif et le milieu de service.

| Caractéristique | Sans soudure (guide général) | Soudé (conseils généraux) |

|---|---|---|

| Problème de corrosion | Préoccupation moindre liée aux soudures | Doit contrôler la qualité de soudure et l'état de surface |

| Coût | Souvent plus élevé | Souvent plus faible |

| Disponibilité | Peut être plus limité dans certaines tailles | Souvent une gamme plus large |

| Meilleur ajustement | Criticité plus élevée ou service sensible à la fatigue/aux vibrations | Service général lorsque la spécification le permet |

Conseil : Pour les systèmes critiques, définissez d'abord les exigences d'acceptation (contrôle non destructif, documentation, identification positive des matériaux, essai hydrostatique/essai d'étanchéité). “ Sans soudure ” seul n'est pas une garantie si la pratique d'installation est médiocre.

Utilisations et adéquation des matériaux

Matériaux des raccords de tuyauterie

Sélectionnez les matériaux des raccords de tuyauterie en fonction du risque de corrosion, de la température et de la méthode de fabrication — pas seulement de la popularité de la nuance. Pour de nombreux environnements généraux, le 304/304L convient. Pour les environnements contenant des chlorures ou des milieux plus agressifs, le 316/316L est couramment choisi, et les nuances duplex peuvent être envisagées lorsque la corrosion sous contrainte par les chlorures ou le risque de corrosion par piqûres devient un facteur déterminant de la conception.

| Grade | Propriétés (pratiques) | Ajustement courant |

|---|---|---|

| 304 | Résistance générale à la corrosion, bonne aptitude à la mise en forme | Utilités, procédés généraux en milieux peu agressifs |

| 304L | Une teneur en carbone plus faible aide à réduire le risque de sensibilisation à la soudure | Assemblages soudés où la résistance à la corrosion après soudage est importante |

| 316 / 316L | Meilleure résistance dans les services contenant des chlorures par rapport à la série 304 (selon les conditions) | Usines côtières, eaux saumâtres, environnements chimiques |

Lorsque vous spécifiez des raccords pour la tuyauterie de process, il est également courant de se référer aux spécifications de produits par famille : par exemple, les raccords à souder bout à bout en acier inoxydable sous ASTM A403, les tubes en acier inoxydable sous ASTM A312, selon le périmètre et les exigences du projet.

Lorsque les raccords à brides font partie du système de tuyauterie, vous pouvez vérifier les bases de sélection des brides en utilisant le guide interne de Sunhy sur les types de brides ANSI (utile pour comprendre les types de faces et les attentes typiques de service).

Matériaux des raccords de tuyauterie

Les matériaux des raccords de tuyauterie doivent correspondre à la fois à l'environnement de corrosion et aux attentes en matière d'étanchéité. Dans les environnements à forte corrosion, des aciers inoxydables et des alliages de nickel de qualité supérieure peuvent être envisagés, mais le choix correct dépend du milieu exact, de la température et des produits chimiques de nettoyage.

| Qualité d'acier inoxydable / Alliage | Justification typique |

|---|---|

| Duplex 2507 | Souvent considéré là où une résistance élevée aux chlorures est requise (dépendant du service) |

| Alliage 825 | Envisagé dans certains milieux corrosifs où des préoccupations de corrosion sous contrainte (SCC) / piqûres existent (dicté par la spécification) |

| Alliage 625 | Envisagé pour des conditions de corrosion sévères ; la sélection doit être vérifiée par rapport au milieu |

Pour les applications sanitaires ou de haute pureté, le choix des matériaux va de pair avec la finition de surface, le nettoyage et la documentation. De nombreux systèmes hygiéniques se concentrent sur les objectifs de finition de surface et les exigences de nettoyabilité plutôt que sur le “ grade uniquement ”.”

Adéquation environnementale

L'acier inoxydable offre de bonnes performances dans les infrastructures à longue durée de vie lorsqu'il est correctement spécifié et installé. Il est recyclable et peut réduire la fréquence de remplacement—cependant, des défaillances par corrosion surviennent encore si l'exposition aux chlorures, les conditions de corrosion caverneuse ou les mauvaises pratiques d'installation sont ignorées.

- La durabilité aide à réduire la maintenance du cycle de vie lorsque le grade et la finition corrects sont sélectionnés.

- La recyclabilité soutient les objectifs de durabilité.

- La pratique d'installation (contrôle des crevasses, passivation appropriée, sélection correcte des joints) décide souvent de la durée de vie réelle en service.

Note : Dans les environnements contenant des chlorures, les crevasses (sous les viroles, joints, dépôts) peuvent devenir le véritable déclencheur de corrosion. Une bonne conception + une bonne pratique d'assemblage est généralement plus importante que de “ surclasser le grade ” aveuglément.

Applications des tubes et tuyaux en acier inoxydable

Utilisations industrielles

Les raccords de tuyauterie en acier inoxydable dominent les systèmes industriels où la pression, la conformité aux codes et les connexions robustes guident la conception.

- Traitement chimique : la résistance à la corrosion et la tenue en température sont importantes.

- Pétrole et gaz : l'étanchéité sous pression et les pratiques d'inspection sont importantes.

- Traitement de l'eau : l'exposition aux chlorures guide souvent le choix de nuance et le contrôle de la corrosion caverneuse.

- Production d'énergie : les systèmes de vapeur et de condensats nécessitent des assemblages robustes et une maintenance prévisible.

Dans ces systèmes, le choix des raccords est généralement intégré aux procédures de soudage, aux exigences de CND et à la documentation (certificat de matériau/traçabilité).

Utilisations de précision et de laboratoire

Les raccords pour tubes sont couramment utilisés là où la propreté, le routage compact et des assemblages étanches reproductibles sont requis.

- Maisons d'analyseurs, panneaux d'échantillonnage et systèmes d'automatisation de laboratoire.

- Médical/laboratoire : aiguilles, capillaires, lignes de distribution et d'échantillonnage (spécifications).

- Skids haute pureté ou hygiéniques où la nettoyabilité et la finition de surface font partie des critères d'acceptation.

Dans ces configurations, la préparation des tubes et la discipline d'assemblage (coupe, ébavurage, profondeur d'insertion, tours de vissage et règles de réassemblage) déterminent souvent la réussite/échec plus que l'étiquette de nuance de matériau.

Choisir le bon raccord

Sélectionner le raccord correct signifie vérifier les conditions de service, les normes d'interface et les exigences d'essai avant l'achat. Le tableau ci-dessous résume les vérifications techniques les plus importantes :

| Critères | Description |

|---|---|

| Étanchéité aux fuites | Définir la méthode d'essai : hydrotest, essai pneumatique, test à la mousse ou test de fuite à l'hélium pour les services critiques. |

| Classe de température | Confirmer la base de conception pression-température et la compatibilité du joint/du siège. |

| Classes de pression | Utiliser le code/base de conception — ne pas se fier au “ ressenti catalogue ”.” |

| Compatibilité des matériaux | Confirmer le fluide, les chlorures, les produits chimiques de nettoyage et les considérations galvaniques. |

| Conformité aux normes | Confirmer les exigences dimensionnelles/spécifications (norme de filetage, norme de la famille de raccords, spécification du matériau). |

Conseil : Si votre système fait l'interface entre les orifices d'équipement de tuyauterie (NPT/BSP) et les conduites de tubage, planifiez délibérément les adaptateurs. La plupart des fuites sur site proviennent d'une “ hypothèse sur le type de filetage ” plutôt que de pièces défectueuses.

Conseils de sélection des raccords pour tubes en acier inoxydable

Facteurs clés à prendre en compte

Les raccords pour tubes réussissent lorsque le système est spécifié comme un ensemble complet : spécification du tube + spécification du raccord + méthode d'assemblage. Utilisez cette liste de contrôle technique :

- Évaluer les conditions de fonctionnement :

Définir la pression maximale, la température, les vibrations, le cycle de service et le fluide. Si le système est soumis à des vibrations, ajoutez des colliers de serrage pour tubes et envisagez un tube à paroi plus épaisse. - Choisir le type de raccord en fonction du service :

Compression pour l'instrumentation générale ; soudé/à joint frontal pour une pureté plus élevée ou lorsque le comportement lors du réassemblage doit être contrôlé ; bride hygiénique pour les transferts sanitaires où la nettoyabilité est requise. - Verrouiller la spécification du tube :

Diamètre extérieur, épaisseur de paroi, nuance de matériau et norme de tube. Assurez-vous que le tube est compatible avec la conception du raccord (considérations de dureté/finition/rondité). - Définir la méthode d'installation et d'essai :

Établir les règles d'assemblage (nombre de tours de serrage, réutilisabilité des viroles) et définir les critères d'acceptation de l'essai d'étanchéité.

Conseil : Un “ bon ” raccord de tube sur une préparation médiocre du tube reste un risque de fuite. Standardisez la façon dont le tube est coupé, ébavuré et nettoyé—votre taux de réussite s'améliore immédiatement.

Erreurs courantes à éviter

La plupart des problèmes de raccords de tube remontent à la préparation et au contrôle de l'interface. Voici des erreurs courantes et des corrections éprouvées sur le terrain :

| Erreurs courantes | Solutions |

|---|---|

| Ne pas nettoyer les extrémités du tube / laisser de l'huile de coupe ou des débris | Nettoyer et sécher le tube ; éviter d'incruster des particules dans les surfaces d'étanchéité. |

| Coupe médiocre du tube (inclinée) / ébavurage non effectué | Couper carré, ébavurer l'intérieur/extérieur, s'assurer de la profondeur d'insertion complète avant serrage. |

| Utiliser le mauvais standard de filetage sur les raccords (NPT vs BSP) | Vérifier avec des jauges ou des fiches techniques ; ne pas “ forcer l'ajustement ” des filetages. |

| Sur-serrage / sous-serrage des écrous de compression | Suivre les instructions d'assemblage du fabricant (tours après serrage à la main), puis vérifier par test d'étanchéité. |

| Déformation pendant le soudage près des raccords | Contrôler l'apport thermique, utiliser un bridage approprié, et envisager l'utilisation d'aciers 304L/316L là où la sensibilisation au soudage est un problème. |

Vous devez traiter le travail des raccords de tube comme un assemblage de précision. Les bons outils et une méthode cohérente comptent généralement plus que le “ changement de marque ”.”

Note : Si vous observez des fuites répétées sur la même ligne, arrêtez de remplacer les pièces aveuglément. Inspectez d'abord l'ovalisité du tube, les rayures, les marques témoins de profondeur d'insertion et la compatibilité des filetages — puis décidez si les pièces nécessitent réellement un remplacement.

Comment acheter le bon raccord en acier inoxydable ?

Étape 1 : Confirmer la fonction principale du système

Commencez par définir si vous construisez une tuyauterie de process ou un système de tubage à diamètre extérieur contrôlé.

Vous devez savoir si le système est piloté par la pression/les codes, par la propreté/la nettoyabilité, ou par la maintenance (démontage fréquent). Cette décision unique détermine généralement le choix entre raccords de tuyauterie et raccords de tubage.

Étape 2 : Exiger des dimensions claires et non ambiguës

Rédigez la spécification de taille sous une forme qui ne peut être mal interprétée.

Utilisez des dessins lorsque possible et incluez les types d'extrémités. Exemples :

- Exemple pour tuyauterie : “NPS 1/2, Sch 40, NPT femelle” (ou soudure par emboîtement / soudure bout à bout selon les besoins)

- Exemple pour tubage : “1/2″ OD × 0.065″ paroi, raccord union à compression”

Pour les interfaces filetées, référez-vous à la norme de filetage (par exemple, NPT fait généralement référence ASME B1.20.1 (dans la documentation industrielle). Lorsque les acheteurs omettent cette ligne, les installateurs finissent par “l'adapter”, et c'est là que les fuites commencent.

Étape 3 : Vérifier la méthode de raccordement et la pression nominale

Vérifiez le type de raccordement et la pression nominale par rapport à votre base de conception—pas à une déclaration générique de catalogue.

Utilisez ce processus :

- Lisez la fiche technique du fabricant pour les limites pression-température et les règles d'assemblage.

- Confirmez la spécification du matériau et la spécification de la famille de raccords (normes de matériau et dimensionnelles).

- Définissez comment vous testerez et accepterez le joint (hydro, pneumatique, hélium selon les besoins).

Astuce : Une vérification appropriée prévient les fuites et évite les retouches lors de la mise en service, lorsque la pression du planning est la plus forte.

Étape 4 : Confirmer la nuance de matériau et la certification

Demandez la nuance de matériau et la documentation adaptées au risque de votre projet.

Ce tableau explique pourquoi ces vérifications sont importantes :

| Aspect | Explication |

|---|---|

| Assurance Qualité | La documentation matérielle confirme que la composition et les propriétés mécaniques correspondent à la norme spécifiée. |

| Conformité réglementaire | De nombreuses industries exigent des matériaux certifiables et une traçabilité pour la sécurité et les audits. |

| Traçabilité | La traçabilité facilite l'enquête en cas de défaillance et évite l'installation de matériaux mélangés dans des services critiques. |

Étape 5 : Contactez les experts Sunhy pour l'achat et la consultation

Si votre projet inclut des interfaces mixtes (raccords de tuyauterie + conduites de tubulure) ou des fluides critiques pour la corrosion, il est utile de faire vérifier la spécification avant un achat en gros.

Fournissez votre liste de lignes (pression/température/fluide), votre plan de connexions (NPT/BSP, types de soudure) et toute documentation requise (MTC/PMI/NDE). Cela est généralement plus rapide et moins coûteux que de résoudre des fuites après l'installation.

Choisir le bon raccord en acier inoxydable permet à votre système de fonctionner en toute sécurité, efficacement et avec moins d'interventions de maintenance.

| Avantage | Comment les raccords en acier inoxydable aident |

|---|---|

| Résistance à la corrosion | Réduit les fuites et la fréquence de remplacement lorsque la nuance et la finition correspondent à l'environnement |

| Stabilité thermique | Prend en charge une plage plus large de conditions de fonctionnement lorsqu'elle est correctement spécifiée |

- Les raccords en acier inoxydable peuvent réduire la maintenance lorsque la nuance et le type de joint appropriés sont sélectionnés.

- La durabilité peut compenser un coût initial plus élevé, notamment dans les services corrosifs.

- La documentation et la traçabilité réduisent les risques de projet dans les systèmes critiques pour la sécurité.

- Pour des besoins complexes ou sur mesure, faites vérifier l'interface et les normes avant de commander.

FAQ

Puis-je visser directement un raccord de tuyauterie dans un raccord de tube ?

Seulement si vous utilisez un “Adaptateur Tuyauterie-vers-Tube” spécifique. Vous ne pouvez pas mélanger les connexions directement. Les raccords de tuyauterie utilisent généralement des filets coniques (NPT/BSP) pour l'étanchéité, tandis que les raccords de tube utilisent des viroles pour saisir le diamètre extérieur du tube. Pour les connecter, vous devez utiliser un adaptateur qui a un filetage d'un côté (pour correspondre à la tuyauterie) et un collet de tube à compression ou un port de l'autre côté. Ne forcez jamais un filetage de tuyauterie dans un écrou de compression.

Puis-je utiliser des raccords pour tubes dans des systèmes industriels haute pression ?

Parfois—mais uniquement si le type de raccord, l'épaisseur de la tubulure, le contrôle des vibrations et la méthode d'essai sont spécifiés pour ce régime de pression. De nombreuses installations industrielles utilisent des raccords pour tubes avec succès dans les lignes d'instrumentation et d'impulsion, tandis que les lignes de processus principales restent des raccords pour tuyaux en raison des pratiques de code et de la robustesse. Si le service présente des vibrations élevées, des températures élevées ou est critique pour la sécurité, les raccords soudés ou à brides sont souvent préférés.

Règle générale : utilisez des raccords pour tubes là où une tubulure à diamètre extérieur contrôlé et des joints démontables sont nécessaires (instrumentation/échantillonnage). Utilisez des raccords pour tuyaux là où les tuyauteries codifiées et les joints permanents robustes dominent.

Quelles certifications ou normes dois-je rechercher lors de l'achat de raccords en acier inoxydable ?

Recherchez les normes selon trois niveaux : spécification du matériau, spécification dimensionnelle/famille de raccords, et spécification de connexion. Les exemples couramment référencés dans l'industrie incluent des spécifications de matériaux comme ASTM A312 (tuyauterie), ASTM A269/ASTM A270 (tubage), ASTM A403 (raccords à souder bout à bout), et des normes de connexion comme les références de filetage NPT sous ASME B1.20.1—lorsque applicable à votre système.

- Ils aident à garantir la compatibilité dimensionnelle et des performances prévisibles.

- Ils facilitent l'acceptation lors de l'inspection et les exigences de documentation.

- Ils réduisent le risque de pièces mélangées et incompatibles sur site.

Comment puis-je déterminer si ma “ ligne de 1/2 pouce ” est un tuyau ou un tube avant de commander les raccords ?

Mesurez le diamètre extérieur avec un pied à coulisse et confirmez le type de filetage/extrémité. Si le diamètre extérieur est d'environ 0,84", il s'agit généralement du diamètre extérieur de tuyauterie 1/2" NPS. Si le diamètre extérieur est exactement de 0,50", il s'agit de tubage de diamètre extérieur 1/2". Confirmez ensuite si la connexion est filetée (NPT/BSP) ou soudée/à compression.

Pourquoi les raccords de tube fuient-ils après un remontage ?

La plupart des fuites lors du remontage proviennent d'une altération de l'état de surface du tube ou d'une procédure d'assemblage incorrecte. Les rayures, l'ovalisation du tube, une profondeur d'insertion insuffisante ou le mélange de viroles peuvent provoquer de petites fuites. Standardisez votre processus de coupe/ébavurage et suivez le nombre de tours d'assemblage spécifié pour le raccord.