La prévention proactive est la méthode la plus fiable pour stopper l'HISC dans les brides sous-marines—car une fois que les fissures s'amorcent, leur propagation peut être rapide et difficile à arrêter. En pratique, la prévention se résume à trois leviers contrôlables :

(1) sélectionner des matériaux et formes de produits en duplex/super duplex avec une qualité de microstructure vérifiée,

(2) empêcher une génération excessive d'hydrogène par la protection cathodique (CP), et

(3) maintenir la contrainte/déformation locale en dessous de seuils conservateurs aux points chauds connus (transitions de moyeu, alésages, pieds de soudure, et pieds de filets/éléments de fixation). Les directives industrielles pour les composants sous-marins en acier inoxydable duplex exposés à la CP sont formalisées dans DNV-RP-F112, tandis que la philosophie de conception et d'exploitation de la CP est couverte par DNV-RP-B401.

DNV-RP-F112 (aperçu officiel) et DNV-RP-B401 (aperçu officiel) sont de bons points de départ pour les équipes d'ingénierie alignant la conception, la fabrication et les opérations. Pour l'intégrité des connecteurs, les essais de qualification d'étanchéité et la sensibilisation aux modes de défaillance restent essentiels, en particulier là où les fuites se traduisent directement en risques pour la sécurité et les temps d'arrêt. Exemple d'essai de performance d'étanchéité de connecteur en contexte sous-marin.

Risques de HISC dans les brides sous-marines

Qu'est-ce que le HISC ?

La fissuration induite par l'hydrogène sous contrainte (HISC) est un mécanisme de fissuration fragile provoqué par l'absorption d'hydrogène atomique combinée à une contrainte/déformation en traction. En service sous-marin, l'hydrogène est couramment généré sur les surfaces métalliques recevant une protection cathodique. Si l'hydrogène est absorbé dans des microstructures sensibles et que le composant subit une contrainte locale élevée (ou une déformation plastique locale), des fissures peuvent s'amorcer et se propager avec peu d'avertissement. Contrairement aux problèmes de “ corrosion générale ”, le HISC est souvent un problème de géométrie et de concentration de contraintes : une pièce peut sembler intacte extérieurement tandis qu'une fissure se développe d'une zone de surface sous contrainte vers l'intérieur.

Vérification de la réalité technique : Le HISC n'est pas empêché par une “ bonne résistance à la corrosion ” seule. Les aciers inoxydables duplex et super duplex peuvent bien résister à la corrosion de l'eau de mer et se fissurer quand même si (a) la protection cathodique provoque un dégagement d'hydrogène et (b) la contrainte/déformation locale dépasse les limites conservatrices. C'est pourquoi il existe des directives de conception basées sur la contrainte pour les composants sous-marins en duplex sous protection cathodique.

Pourquoi les brides sous-marines sont vulnérables

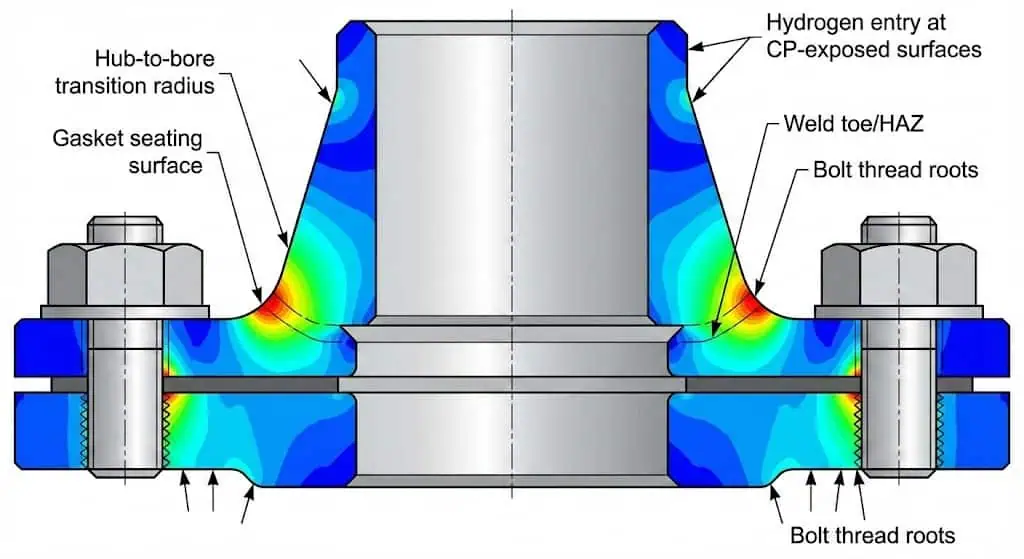

Les brides sous-marines sont vulnérables car elles combinent une exposition à la protection cathodique, une géométrie complexe et des contraintes de confinement élevées—souvent concentrées à la transition moyeu/alésage et aux pieds de soudure. Plusieurs facteurs augmentent la probabilité d'initiation de la fissuration par hydrogène sous contrainte (HISC) :

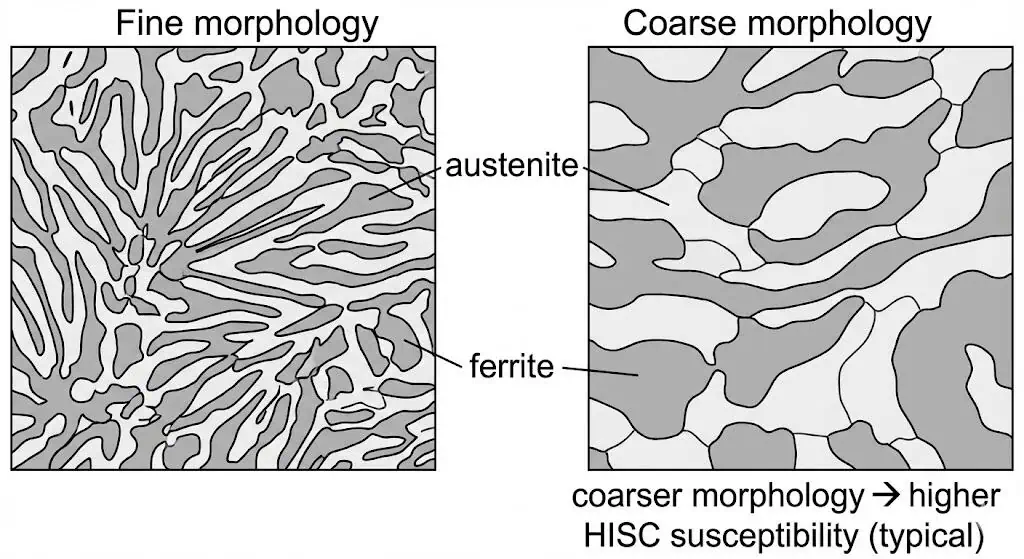

- Les formes de produits en duplex et super duplex utilisées dans les équipements sous-marins ont subi des défaillances par HISC en service ; la sensibilité est fortement corrélée à la microstructure, en particulier l'espacement de l'austénite et la morphologie “ grossière vs fine ” dans les zones fortement sollicitées. TWI a publié un article (HISC dans les composants duplex sous-marins).

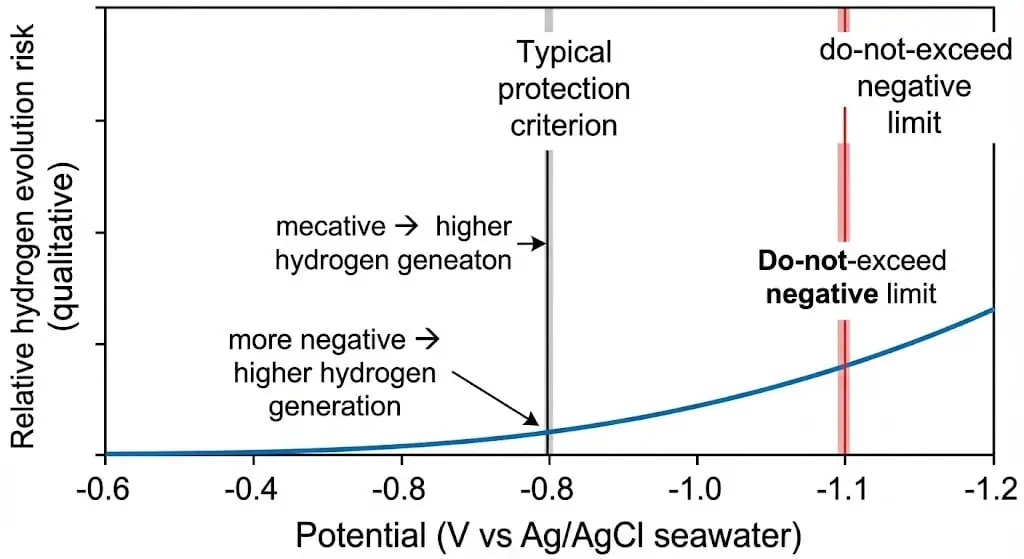

- La protection cathodique peut créer de l'hydrogène atomique à la surface du métal ; des potentiels plus négatifs augmentent généralement l'évolution de l'hydrogène et élèvent le risque de fragilisation pour les aciers sensibles. DNV-RP-B401 (conception de la protection cathodique).

- Les éléments de fixation et les composants en acier à haute résistance intégrés aux circuits de protection cathodique peuvent être vulnérables ; les limites de dureté/résistance et la sélection des matériaux sont importantes pour le boulonnage sous-marin et les caractéristiques filetées. Notes d'orientation ABS (protection cathodique des structures offshore, considérations sur l'hydrogène).

- Les revêtements exposés ou endommagés augmentent l'accès à l'hydrogène et peuvent créer des “ points chauds ” de densité de courant locaux qui accélèrent l'absorption d'hydrogène.

- Une contrainte de traction élevée (précharge des boulons, flexion, gradients thermiques, désalignement à l'installation) augmente la probabilité d'initiation de fissures, en particulier là où la géométrie crée une concentration de contraintes (facteur de concentration de contraintes).

Les brides sous-marines fonctionnent souvent dans des conditions extrêmes : pression hydrostatique élevée, chargement cyclique et inspectabilité limitée. Lorsque les revêtements sont compromis, les réactions de protection cathodique génèrent de l'hydrogène qui peut être absorbé au niveau des surfaces sous contrainte. En pratique, les emplacements à risque le plus élevé sont ceux où la génération d'hydrogène et la contrainte de traction maximale se chevauchent—par exemple aux transitions de moyeu, aux alésages, aux pieds de soudure/zones affectées thermiquement, et aux pieds de filet sur les éléments de fixation.

Exemple d'ingénierie (schéma de défaillance observé en pratique) : Un moyeu forgé ou une bride à col soudé haute pression peut développer une fissure d'amorçage au niveau d'un coin à fort coefficient de concentration de contrainte ou d'une imperfection de surface. Si l'amorçage se produit sous exposition à la protection cathodique, la propagation de la fissure peut être suffisamment rapide pour que “ la prochaine inspection planifiée ” ne soit pas une stratégie sûre—la conception doit éviter l'amorçage en premier lieu. Revue et discussion des données sur les défaillances par fissuration induite par l'hydrogène sous contrainte et les seuils (effets de la route de grenaillage/forgage).

Le tableau ci-dessous met en évidence les facteurs matériaux et de contrainte que les ingénieurs examinent généralement lors de l'évaluation du risque de fissuration induite par l'hydrogène sous contrainte. Les valeurs et seuils sont spécifiques au projet ; considérez-les comme un cadre de filtrage, et non comme une règle universelle de réussite/échec.

| Propriété | Effet sur la sensibilité à la fissuration induite par l'hydrogène sous contrainte |

|---|---|

| Microstructure (grossière vs. fine) | La morphologie grossière et la distribution défavorable des phases augmentent la sensibilité ; les microstructures fines offrent généralement de meilleures performances sous exposition à la corrosion sous contrainte (CP). Preuves et discussion (TWI). |

| Mesure de l'espacement de l'austénite | La sensibilité à la fissuration par hydrogène sous contrainte (HISC) est corrélée à l'espacement de l'austénite, mais la reproductibilité des mesures et la définition de “ suffisamment fin ” doivent être convenues et contrôlées dans les procédures d'approvisionnement/contrôle qualité. Limitations pratiques notées dans les travaux publiés (TWI). |

| Forme du produit (forgeage vs. tube laminé) | Les pièces forgées peuvent être plus sensibles que les produits laminés ; le procédé de fabrication et la qualité du traitement thermique influencent significativement les performances. Recommandations générales (ABS). |

| Contrainte de traction locale / déformation plastique | Les contraintes/déformations locales élevées accélèrent l'amorçage et la propagation ; l'objectif pratique est de maintenir la contrainte maximale en dessous de limites conservatrices grâce au contrôle géométrique, au contrôle de l'ajustement et aux méthodes de conception basées sur la contrainte. |

| Potentiel CP et densité de courant | Des potentiels plus négatifs augmentent généralement le dégagement d'hydrogène ; les plages de fonctionnement et la surveillance sont critiques, en particulier pour les assemblages sous-marins en matériaux mixtes. Limites de potentiel et notes sur l'hydrogène (ABS). |

| Qualité de la soudure/zone affectée par la chaleur (duplex) | Le soudage peut augmenter la sensibilité dans la soudure/zone affectée par la chaleur si l'équilibre ferritique et l'apport thermique ne sont pas contrôlés ; la qualification des procédures et les contrôles de microstructure ne sont pas optionnels dans les équipements sous-marins critiques. Note sur la sensibilité au soudage duplex (ABS). |

Importance de la prévention

Prévention de l'HISC dans les brides sous-marines protège la sécurité, la fiabilité et la livraison du projet. Ce qui rend l'HISC à haute conséquence est la combinaison de (1) un comportement fragile, (2) une visibilité limitée sous-marine, et (3) le fait que la “ réparation ” signifie généralement la récupération et le remplacement. La planification de la prévention n'est donc pas une action unique ; c'est une chaîne contrôlée couvrant l'approvisionnement, la vérification de conception, la qualification de fabrication et les opérations de CP.

Conseil : Traitez le HISC comme une chaîne de risques contrôlée—si vous ne pouvez pas démontrer le contrôle de la microstructure, de la fenêtre de protection cathodique et des contraintes/déformations locales, vous n'avez pas de stratégie de prévention défendable.

Stratégies de prévention pour brides sous-marines

Sélection des matériaux

La sélection des matériaux est le levier le plus efficace pour prévenir le HISC dans les brides sous-marines—car elle établit la résistance de base avant que la conception et les opérations n'ajoutent des risques. Pour les aciers inoxydables duplex/super duplex, le “ nom de la nuance ” seul ne suffit pas. Les ingénieurs doivent spécifier et vérifier : la forme du produit, le traitement thermique, l'acceptation de la microstructure (y compris l'équilibre des phases le cas échéant) et la certification traçable. Lorsque les composants sont exposés à la protection cathodique sous-marine, les équipes alignent généralement les critères de sélection et d'acceptation sur les principes de DNV-RP-F112 (conception basée sur les contraintes + contrôle qualité des matériaux). DNV-RP-F112 (aperçu officiel).

Contrôle pratique des achats (ce qui empêche la “ conformité sur papier ”) : Exiger la traçabilité jusqu'au lot de fusion, vérifier les dossiers de recuit de mise en solution le cas échéant, et s'assurer que les essais reflètent la région réellement très sollicitée (pas seulement les emplacements “ faciles à échantillonner ”). Pour les projets sous-marins critiques, la préparation aux audits dépend de l'exhaustivité et de la cohérence de la documentation à travers les certificats de matériaux, les procédures de soudage/rapports de qualification, les dossiers de traitement thermique et les rapports d'inspection.

La La norme DNV-RP-F112 guide les ingénieurs dans la conception de composants en acier inoxydable duplex installés sous-marin et exposés à la protection cathodique. Elle souligne que les limites admissibles doivent tenir compte des charges, des facteurs de contrainte, des points chauds géométriques et des conditions environnementales. Le tableau ci-dessous résume comment les ingénieurs l'appliquent généralement sur des projets réels :

| Aspect | Description |

|---|---|

| Ce à quoi elle s'applique | Composants en acier inoxydable duplex installés en mer et exposés à la protection cathodique ; utilisés pour éviter l'amorçage de la fissuration par hydrogène induite par la contrainte (HISC) en maintenant les contraintes/déformations dans des limites conservatrices. |

| Ce que les ingénieurs vérifient réellement | Contrainte de membrane et contrainte de membrane+flexion aux points chauds (transitions de moyeu, alésages, pieds de soudure), plus les indicateurs de qualité du matériau qui corrèlent avec les performances HISC. |

| Réalité de la qualité du matériau | La microstructure est cruciale ; l'approvisionnement doit définir ce qui est acceptable et comment il est mesuré, sinon le “ pass/échec ” peut être incohérent entre les laboratoires. |

| Implication des exigences de conception | Le contrôle de la géométrie (rayons, transitions, finition de surface) et les chemins de charge validés sont aussi importants que la classe de pression nominale. |

Note : La documentation prête pour audit doit permettre à un examinateur indépendant de retracer le matériau, le traitement thermique, la qualification de soudage et les résultats d'inspection jusqu'à chaque bride/raccord. Il s'agit d'une exigence pratique sur les projets sous-marins, pas d'une préférence marketing.

Conception pour la résistance à la HISC

Concevoir des brides pour minimiser la concentration de contrainte—et éviter la déformation plastique locale dans les zones exposées à la protection cathodique—réduit directement le risque d'amorçage de la HISC. Dans les brides haute pression, le “ contrainte moyenne ” est rarement le problème ; le problème est la contrainte de traction maximale aux transitions géométriques et aux discontinuités de surface. Les ingénieurs doivent combiner des recommandations conservatrices basées sur la contrainte (pour les composants duplex sous protection cathodique) avec une discipline géométrique : rayons généreux, transitions lisses, finition de surface contrôlée et ajustement/alignement vérifié.

Les actions de conception clés incluent :

- Utilisez des transitions arrondies au moyeu et à l'alésage ; évitez les angles vifs, les contre-dépouilles et les changements d'épaisseur brusques qui augmentent le facteur de concentration de contrainte (SCF).

- Contrôler la contrainte au niveau des pieds de cordon et de la ZAT adjacente via le profil, la qualification de procédé de soudage et les charges de flexion réalistes (incluant les cas de désalignement à l'installation).

- Spécifier des critères d'acceptation de microstructure et des plans d'échantillonnage couvrant la région de contrainte maximale (pas seulement des coupons d'essai sacrificiels).

- Appliquer des principes de conception basés sur la contrainte alignés sur les directives d'exposition à la protection cathodique sous-marine pour aciers duplex, et documenter les hypothèses, conditions aux limites et logique d'extraction des points chauds. Discussion publiée sur la contrainte/seuil (TWI).

Cas d'ingénierie (contrôle des points chauds en conception) : Une pièce forgée sous-marine a présenté une initiation répétée de fissures au niveau d'un coin de transition après exposition à la protection cathodique. La cause racine était une combinaison de (a) un facteur de concentration de contrainte élevé sur un rayon serré et (b) la précharge des boulons plus la flexion due au désalignement lors de l'installation. Les actions correctives ont été une révision de la géométrie (rayon plus grand + finition de surface améliorée) et une qualification par une évaluation basée sur la contrainte au point chaud révisé. La leçon clé était que la “ pression nominale ” ne prédisait pas la contrainte au point chaud — c'était la géométrie qui le faisait.

Conseil : Si votre revue de conception n'inclut pas une carte des points chauds (où l'hydrogène et la contrainte de traction se chevauchent), vous faites des suppositions. Une seule vérification de “ contrainte nominale ” n'est pas une vérification de prévention du HISC.

Contrôle de la protection cathodique

Contrôler la protection cathodique réduit la génération excessive d'hydrogène et diminue le risque de HISC dans les matériaux de brides sous-marines sensibles. L'objectif pratique est d'atteindre un contrôle de la corrosion pour la structure globale sans amener les potentiels locaux dans un régime “ surprotégé ” où l'évolution de l'hydrogène s'accélère. Cela nécessite (1) une fenêtre de potentiel définie, (2) des points de mesure / coupons, et (3) une discipline opérationnelle — en particulier sur les assemblages à matériaux mixtes où les exigences de protection de l'acier au carbone peuvent surprotéger involontairement les composants duplex adjacents.

| Description des preuves | Impact sur le HISC |

|---|---|

| Le critère de protection typique pour les aciers dans l'eau de mer est d'environ −0,80 V (Ag/AgCl/eau de mer) ou plus négatif ; des limites plus négatives s'appliquent pour les conditions anaérobies. Guide ABS sur la protection cathodique. | Définit la fenêtre de base que les ingénieurs ciblent pour le contrôle de la corrosion. |

| Les potentiels polarisés ne doivent pas être rendus excessivement négatifs (par exemple, pas plus négatifs qu'environ −1,10 V par rapport à Ag/AgCl pour de nombreux matériaux) en raison d'un risque accru de fragilisation par l'hydrogène. Guide ABS sur la protection cathodique. | La surprotection augmente le dégagement d'hydrogène et élève la probabilité de HISC/HE aux points chauds sous contrainte. |

Étapes pratiques :

- Définir une fenêtre de potentiel mesurable en utilisant une électrode de référence cohérente (Ag/AgCl/eau de mer est courante en offshore) et documenter toute correction de température/salinité. Notes sur l'électrode de référence et les critères (ABS).

- Placer des points de test/coupons là où les composants duplex sont proches des structures en acier au carbone ; c'est là que la “ surprotection involontaire ” est la plus probable.

- Surveiller les tendances des données de CP, pas des lectures ponctuelles ; enquêter sur les changements soudains (dégâts de revêtement, modifications de la continuité électrique, épuisement des anodes, dérive des réglages ICCP).

Cas d'ingénierie (surprotection induite par les opérations) : Un projet a augmenté la sortie de CP après des dégâts de revêtement sur une structure en acier au carbone voisine. Le matériel adjacent en duplex a ensuite montré des fissures à une transition sous contrainte. L'examen post-événement a révélé que les potentiels avaient dérivé dans une plage trop négative à l'emplacement duplex. La mesure corrective n'était pas “ plus d'inspection ” — c'était restaurer l'intégrité du revêtement et rééquilibrer la sortie de CP pour maintenir une fenêtre contrôlée au point chaud duplex.

Alerte : Si vous ne pouvez pas mesurer le potentiel au point chaud duplex, vous ne pouvez pas affirmer que vous avez contrôlé la génération d'hydrogène à cet endroit.

Revêtements et traitements de surface

Les revêtements et traitements de surface réduisent le risque de pénétration d'hydrogène et peuvent améliorer la résistance en modifiant l'état de contrainte près de la surface et le comportement d'absorption d'hydrogène. Dans des essais publiés sur des matériaux super duplex, le grenaillage contrôlé qui induit une contrainte résiduelle en compression a été rapporté pour améliorer la contrainte seuil d'amorçage de la HISC d'environ 10–15 % (plage typique rapportée ; la performance dépend du contrôle du procédé et de la microstructure). Discussion sur le grenaillage/seuil de HISC (document Rolled Alloys).

Autres traitements et contrôles efficaces utilisés par les ingénieurs :

- Méthodes de contrainte en compression en surface (grenaillage, grenaillage laser) pour réduire la contrainte de traction effective à la couche d'amorçage de fissure. Exemple de données publiées.

- Systèmes de revêtement qualifiés pour la compatibilité avec la protection cathodique (CP) afin de réduire les pics de densité de courant locaux et limiter l'accès à l'hydrogène ; s'assurer que la sélection du revêtement prend en compte le risque de décollement induit par la CP. Notes sur l'interaction CP et revêtement (ABS).

- Voies de forgeage/traitement thermique contrôlées visant une ténacité améliorée et des rapports de contrainte seuil de HISC plus élevés (rapportés dans la littérature ; doivent être validés selon l'acceptation du projet et l'assurance qualité). Discussion de la voie de traitement et données de rapport de seuil.

Cas d'ingénierie (synergie surface + contrainte) : Un assemblage de bride sous-marine à haute précharge a montré des non-conformités récurrentes à des indications quasi-superficielles après exposition à la protection cathodique. L'action corrective a combiné (1) une spécification améliorée de l'état de surface à une transition de point chaud et (2) une qualification de traitement de surface en compression. La leçon est que “ l'état de surface ” n'est pas cosmétique dans le contrôle de la HISC—il fait partie de la couche limite contrainte/hydrogène.

Appel : Les revêtements n'aident que lorsqu'ils restent intacts et sont compatibles avec la protection cathodique. Un revêtement défaillant peut augmenter le risque de captation locale d'hydrogène en créant des points chauds de densité de courant au niveau des défauts.

Soudage et Fabrication

La qualité du soudage et de la fabrication affecte directement la sensibilité à la HISC dans les brides sous-marines car la soudure/zone affectée thermiquement devient souvent à la fois un concentrateur de contrainte et une zone sensible à la microstructure. Pour les matériaux duplex, l'objectif est un apport de chaleur contrôlé et un équilibre de phases afin que le métal de soudure et la zone affectée thermiquement ne deviennent pas localement fragiles ou trop ferritiques. Les documents d'orientation notent que le soudage peut augmenter la sensibilité à la HISC dans la soudure/zone affectée thermiquement duplex et que le contrôle de la teneur en ferrite est un levier pratique. Notes sur la sensibilité au soudage duplex et la ferrite (ABS).

Actions recommandées :

- Qualifier le WPS/PQR pour la configuration exacte du joint et la gamme d'épaisseur ; ne pas “ transposer ” les procédures de géométries moins contraintes.

- Contrôler l'apport thermique et la température interpasse pour éviter la formation de phases néfastes ; vérifier l'équilibre ferritique selon la méthode d'acceptation convenue.

- Inspecter les soudures et la ZAT adjacente avec des méthodes adaptées au type de défaut (défauts débouchants : PT ; volumétriques : UT/PAUT). Maintenir les critères d'acceptation liés à la criticité et à l'emplacement des points chauds.

- Gérer les contraintes résiduelles : l'ajustage, l'alignement et une séquence de soudage contrôlée comptent souvent plus qu'un “ polissage après coup ”.”

Cas d'ingénierie (risque lié à la fabrication) : Une soudure de raccord sous-marin a réussi l'inspection volumétrique mais s'est fissurée plus tard près du pied de cordon sous l'effet de la protection cathodique. La cause racine était une combinaison de flexion induite par un désalignement (augmentant la contrainte de traction locale) et d'un profil de pied de cordon défavorable. L'action corrective s'est concentrée sur les tolérances d'ajustage, le contrôle de la géométrie du pied de cordon et l'évaluation des contraintes aux points chauds — et non sur une simple augmentation de la fréquence d'inspection.

Conseil : Si la soudure/la ZAT se trouve dans un point chaud exposé à la protection cathodique, considérez la qualification de procédé et le contrôle du profil du pied de cordon comme faisant partie du plan de prévention du HISC, et non comme une “ assurance qualité standard ”.”

Inspection et surveillance

L'inspection et la surveillance doivent être conçues pour détecter les signes précoces et confirmer que les contrôles de prévention restent intacts — revêtements, fenêtre de protection cathodique et intégrité mécanique. Comme l'accès sous-marin est limité, les ingénieurs combinent généralement : (1) des contrôles de prévention en amont (conception/matériau/qualification), (2) une surveillance de l'état (potentiels de protection cathodique, continuité électrique, épuisement des anodes), et (3) un contrôle non destructif ciblé lorsque la récupération ou l'accès est possible.

Liste de contrôle d'inspection (pratique sur site) :

- Vérifications de l'état du revêtement (visuel où accessible ; plans d'inspection par ROV le cas échéant) et critères de réparation des défauts.

- Sélection des END alignée sur l'emplacement de fissuration attendu : PT pour les indications en surface ; UT/PAUT pour le dimensionnement volumétrique des fissures lorsque possible.

- Examen des données du système de protection cathodique : potentiels aux points de test définis, sorties de courant, et anomalies liées à des événements de revêtement ou à des changements de continuité électrique.

- Confirmer la traçabilité et la cohérence des enregistrements : certificats de matériaux, WPS/PQR, journaux de traitement thermique, rapports d'inspection, et écarts par rapport aux plans d'exécution.

Note : La surveillance n'est significative que lorsqu'elle est liée à un seuil d'action (par exemple, une dérive du potentiel de PC au-delà d'une fenêtre définie déclenche une investigation et une correction).

Liste de contrôle de mise en œuvre

Actions étape par étape

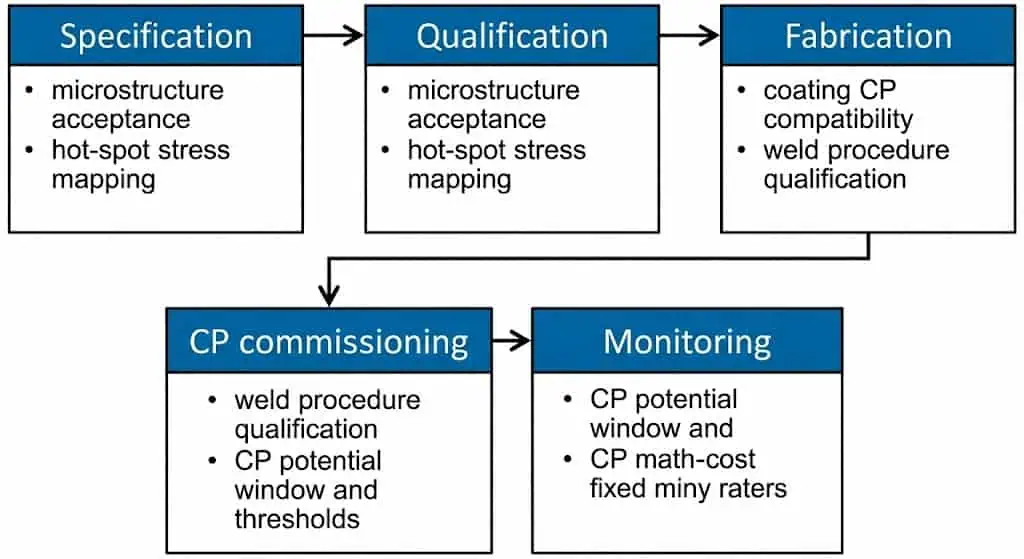

Les équipes réduisent le risque de HISC dans les brides sous-marines en maîtrisant toute la chaîne : spécification → qualification → fabrication → fonctionnement de la PC → surveillance. Les étapes suivantes sont rédigées comme une liste de contrôle d'exécution plutôt que comme des conseils généraux.

- Définir les conditions de service et les contraintes : plage de température de l'eau de mer, philosophie de PC (galvanique vs ICCP), durée de vie de conception, et limitations d'inspectabilité.

- Examiner les exigences du projet et sélectionner des matériaux avec traçabilité documentée et qualité de microstructure validée pour exposition à la protection cathodique (CP).

- Aligner l'approche de conception duplex sous-marine avec les directives basées sur les contraintes appropriées pour l'exposition à la CP ; documenter les points chauds et la méthode d'extraction. DNV-RP-F112 (aperçu).

- Cartographier les points de concentration de contraintes : transitions moyeu/alésage, transitions d'assise de joint, pieds de soudure/zone affectée thermiquement (ZAT), filetages/pieds de filet des éléments de fixation ; spécifier les contrôles de géométrie (rayons, finition) dans les dessins et les plans d'inspection.

- Définir une fenêtre de potentiel de CP mesurable et un plan de points de test ; définir les seuils déclenchant une investigation (dérive excessivement négative, changements brusques après des événements de revêtement). Guide ABS sur la protection cathodique.

- Spécifier les revêtements et traitements de surface pour la compatibilité avec la CP ; pour les points chauds à contraintes élevées, envisager la qualification d'un traitement de compression en surface si soutenu par les essais du projet. Exemple de données publiées.

- Qualifier les procédures de soudage/fabrication pour l'assemblage et l'épaisseur exacts ; inclure les contrôles de microstructure/ferrite pour les soudures duplex/ZAT où cela est critique. Notes ABS sur les duplex.

- Exécuter les essais non destructifs (END) et la vérification dimensionnelle dans les zones de contrainte maximale (pas seulement les zones d'accès facile) ; enregistrer les écarts constatés qui affectent la contrainte.

- Mettre en service la protection cathodique (PC) avec des mesures de vérification ; confirmer que le point chaud duplex ne subit pas de surprotection involontaire due à la proximité de structures en acier au carbone.

- Planifier la surveillance et l'inspection en fonction du risque : tendances de la PC, état du revêtement et criticité de l'emplacement de la bride/du raccord.

Évaluation rapide du risque de fissuration par corrosion sous contrainte induite par l'hydrogène (HISC) (outil projet) : Utiliser le tableau ci-dessous pour éviter les “écarts” courants entre les disciplines (conception vs PC vs QA). Ce n'est pas un substitut à la conception basée sur la contrainte ; c'est une vérification pratique de complétude.

| Élément de contrôle | Critères de réussite (définis par le projet) | Preuves à archiver |

|---|---|---|

| Qualité de la microstructure | Méthode d'acceptation + plan d'échantillonnage convenu ; résultats traçables à la pièce/la coulée/la zone | Rapport MTC + rapport de microstructure + croquis d'échantillonnage |

| Cartographie des contraintes aux points critiques | Points critiques identifiés ; méthode d'extraction des contraintes documentée ; limites de conception appliquées | Note de calcul + rapport d'analyse par éléments finis (si utilisé) + hypothèses |

| Fenêtre de potentiel de protection cathodique | Fenêtre définie au point critique duplex ; seuils définis pour action | Journal de mise en service de la protection cathodique + plan de tendance + méthode d'électrode |

| Compatibilité du revêtement | Système de revêtement qualifié pour la protection cathodique ; critères de réparation des défauts définis | Spécification du revêtement + rapports d'inspection + journal des réparations |

| Contrôle de soudage/fabrication | WPS/PQR qualifiés ; contrôles de soudure duplex/zone affectée thermiquement exécutés | Cartes de soudage + contrôles de ferrite/microstructure + END |

Conseil : La façon la plus rapide de perdre le contrôle est de traiter la protection cathodique, le soudage et la contrainte des brides comme des flux de travail séparés. La HISC se situe dans le chevauchement.

Documentation de projet

Une documentation complète soutient la prévention de la HISC et la défendabilité du projet. Sur les projets sous-marins, la documentation n'est pas de la “ paperasse ” ; c'est la façon dont vous prouvez que la pièce installée est celle que vous avez conçue et qualifiée.

| Type de documentation | Objectif | Exemple |

|---|---|---|

| Certificats de matériaux | Vérifier les propriétés chimiques/mécaniques et la traçabilité | Certificat de matériau EN 10204 3.1 + traçabilité par lot/traitement thermique |

| Dossiers de conception | Démontrer la conformité basée sur les contraintes et la logique des points chauds | Note de contraintes + rapport d'analyse par éléments finis + registre des hypothèses |

| Journaux de soudage | Suivre les procédures et les qualifications | Procédure de soudage qualifiée/rapport de qualification, cartes de soudage, qualifications des soudeurs |

| Rapports de revêtement et de traitement de surface | Confirmer la compatibilité avec la protection cathodique et les contrôles d'intégrité de surface | Plan d'inspection et d'essai pour le revêtement, journaux de réparation, qualification de grenaillage (si utilisé) |

| CP Mise en service et surveillance | Prouver une fenêtre de CP contrôlée et la réponse à la dérive | Journaux potentiels, enregistrements de sortie de courant, disposition des points de test |

| Listes de contrôle d'inspection | Assurer une surveillance reproductible liée aux seuils d'action | Résultats END, contrôles dimensionnels, enregistrement des écarts par rapport à l'as-built |

Note : Une documentation prête pour audit est la façon d'éviter les “ inconnues inconnues ” lors de la récupération, de l'analyse de défaillance ou de l'examen réglementaire.

Pièges courants à éviter

Erreurs de sélection des matériaux

La plupart des erreurs de sélection des matériaux ne sont pas un “ mauvais grade ” — ce sont des lacunes dans la vérification. Les erreurs courantes facilitant les défaillances incluent l'acceptation de composants en duplex/super duplex sans contrôle de la qualité de la microstructure dans la zone de contrainte maximale, le recours à des certificats génériques sans traçabilité vers la pièce/zone réelle, et la négligence des différences de forme de produit (forgeage vs laminé).

- Pour éviter ces erreurs, les équipes doivent :

- Définir une méthode d'acceptation de la microstructure et un plan d'échantillonnage ciblant la région à risque, et non seulement les emplacements des éprouvettes.

- Exiger la traçabilité du lot/de la chauffe, les enregistrements de traitement thermique le cas échéant, et un recoupement cohérent entre le certificat de matériau, les marquages des pièces et les rapports d'inspection.

- Confirmer que le matériau est compatible avec l'exposition à la protection cathodique et les contraintes sous-marines ; les aciers duplex sont sensibles à la fissuration induite par l'hydrogène sous protection cathodique même lorsque la résistance à la corrosion est excellente. Note de sensibilité ABS duplex.

- Documenter les écarts et leur traitement : les décisions d“” utilisation en l'état » doivent inclure les implications sur les contraintes et la protection cathodique, et non seulement les vérifications de tolérance dimensionnelle.

Point technique : Si vos critères d'acceptation ne contrôlent pas la microstructure et la vérification des points chauds, vous ne découvrirez l'écart qu'en service—lorsque les corrections sont les plus coûteuses.

Surprotection cathodique

La surprotection est un comportement du système, et non une “ erreur ” locale.” Il arrive souvent que la protection cathodique (CP) soit réglée pour protéger les zones de structure en acier au carbone et conduise involontairement les emplacements de duplex/éléments de fixation à proximité dans une plage de potentiel plus négative. Cela augmente le dégagement d'hydrogène et accroît la probabilité de fissuration liée à l'hydrogène aux points chauds sous contrainte. Guide ABS CP sur les critères et limites négatives.

| Meilleure pratique | Explication |

|---|---|

| Cohérence de l'électrode de référence | Utiliser une base d'électrode de référence cohérente (généralement Ag/AgCl/eau de mer offshore) et documenter les corrections pour la salinité/la température le cas échéant. |

| Placement des points de test aux points chauds duplex | Mesurer là où le risque existe—près des brides duplex/éléments de fixation proches de la demande de CP en acier au carbone. |

| Seuils d'action | Définir quel dérive de potentiel déclenche l'investigation et la correction ; ne pas se fier uniquement à la “ revue annuelle ”. |

| Discipline de réparation de revêtement | Les dommages au revêtement peuvent augmenter la demande de courant et provoquer des changements de potentiel local ; les critères de réparation doivent faire partie de la gestion de l'intégrité. |

| Conscience des matériaux mixtes | Les composants duplex peuvent devenir une exposition collatérale sous protection cathodique conçue pour l'acier au carbone ; la conception et la surveillance doivent en tenir compte. |

| Documentation | Conserver les journaux de mise en service et de tendance de la protection cathodique ; sans données, l'analyse post-événement devient de la spéculation. |

Les équipes doivent traiter les réglages de protection cathodique comme une enveloppe opérationnelle contrôlée, et non comme une configuration “ définie et oubliée ”.

Inspection inadéquate

Une inspection inadéquate est généralement une erreur de planification : inspecter ce qui est facile, et non ce qui est critique. Pour le contrôle de la fissuration par contrainte induite par l'hydrogène, la priorité est de vérifier les contrôles de prévention (microstructure, points chauds de contrainte, fenêtre de protection cathodique, intégrité du revêtement) et d'utiliser des essais non destructifs ciblés là où ils peuvent réellement réduire l'incertitude au point chaud.

| Aspect | Description |

|---|---|

| Ciblage des points chauds | Les plans d'inspection doivent s'aligner sur les points chauds connus (transitions de moyeu, pieds de soudure, alésages, filetages), et non seulement sur les surfaces accessibles. |

| Sélection de la méthode | PT pour les fissures en surface ; UT/PAUT pour le dimensionnement lorsque la géométrie le permet ; lier l'acceptation à la criticité et à l'emplacement. |

| Surveillance basée sur les tendances | Utiliser les tendances du potentiel de protection cathodique et les changements d'état du revêtement comme indicateurs avancés déclenchant une inspection ciblée. |

| Boucle de rétroaction | Intégrer les résultats dans les mises à jour de conception/QA ; les indications récurrentes indiquent généralement un manque de contrôle, pas de la “ malchance ”.” |

Une inspection complète n'est pas “ plus de contrôles ”. Ce sont des contrôles qui réduisent l'incertitude au niveau des points critiques et confirment que vos mesures de prévention fonctionnent toujours.

Négliger le traitement post-soudage

Pour les équipements sous-marins, l'erreur fondamentale n'est pas de “ sauter une étape générique post-soudage ” — c'est de ne pas gérer les contraintes induites par la soudure et la microstructure dans les zones exposées à la protection cathodique. Dans les systèmes duplex, les contrôles pertinents sont la qualification des procédures, l'apport thermique, l'équilibre des phases, le profil du pied de cordon, l'ajustement/alignement et la gestion des contraintes aux points critiques. Lorsque d'autres alliages ou aciers sont utilisés (éléments de fixation, accessoires), la compatibilité de la dureté/résistance avec la protection cathodique devient un point de contrôle distinct. Notes ABS sur les considérations hydrogène pour les éléments de fixation et les aciers sous protection cathodique.

- Vérifier que la qualification de soudage correspond à la contrainte et à l'épaisseur réelles (éviter les qualifications non représentatives).

- Contrôler la géométrie et l'alignement du pied de cordon pour éviter les contraintes concentrées induites par la flexion.

- Enregistrer et traiter les écarts constatés qui modifient les chemins de contrainte en service.

Les équipes qui traitent le soudage comme une “ case à cocher de conformité ” manquent souvent le véritable facteur : profil de soudure + alignement + exposition à la protection cathodique + superposition des points de contrainte concentrés.

Les équipes préviennent la fissuration induite par l'hydrogène dans les brides sous-marines en appliquant une approche contrôlée et vérifiable sur les matériaux, la conception basée sur la contrainte, le fonctionnement de la protection cathodique et la gestion de l'intégrité. Sur les projets bien gérés, les bénéfices sont mesurables : moins de récupérations non planifiées, une exposition réduite aux temps d'arrêt et une confiance accrue dans l'intégrité des actifs sous-marins à longue durée de vie. Exemple de discussion sur l'inspection sous-marine et le contexte de protection cathodique (FORCE Technology).

- Risque réduit d'amorçage de fissure grâce au contrôle des contraintes concentrées

- Risque réduit d'exposition à l'hydrogène grâce à une fenêtre de protection cathodique contrôlée

- Meilleure prise de décision en matière d'intégrité grâce à une documentation traçable

- Coût de cycle de vie plus prévisible et moins d'interventions d'urgence

Une vigilance continue et des examens réguliers aident à maintenir la sécurité et la fiabilité. L'adoption des meilleures pratiques garantit des performances solides pour les brides sous-marines dans des environnements exigeants.

FAQ

Quelle est la méthode la plus efficace pour prévenir la corrosion par fissuration induite par l'hydrogène (HISC) dans les brides sous-marines ?

Commencez par le contrôle des matériaux et de la microstructure, puis maintenez la génération d'hydrogène et les contraintes/déformations aux points chauds dans une fenêtre contrôlée.

En service sous-marin sous protection cathodique, le “ nom de nuance ” seul ne suffit pas. La prévention est la plus forte lorsque vous pouvez démontrer :

- Certificats de matériaux traçables + qualité de microstructure vérifiée dans la région des points chauds

- Identification des points chauds de contrainte (transitions de moyeu, alésages, pieds de soudure) avec des vérifications conservatrices basées sur la contrainte

- Surveillance du potentiel de protection cathodique à l'emplacement duplex pour éviter une surprotection involontaire

À quelle fréquence les équipes doivent-elles inspecter les brides sous-marines pour la HISC ?

La fréquence d'inspection doit être basée sur les risques, pas sur le calendrier.

Comme base pratique, les équipes combinent couramment la surveillance des tendances de protection cathodique avec des opportunités d'inspection ciblées (événements de récupération, interventions planifiées ou raccordements accessibles en surface). Augmentez la fréquence lorsque l'un des événements suivants se produit :

- Dérive du potentiel de protection cathodique au-delà de la fenêtre définie à l'emplacement duplex

- Événements d'endommagement du revêtement ou changements de continuité électrique

- Désalignement à l'installation, chargement anormal ou signes de contraintes induites par la flexion au niveau du joint

Quelles normes guident la prévention du HISC dans la conception des brides ?

DNV-RP-F112 est une référence clé pour les composants sous-marins en acier inoxydable duplex exposés à la protection cathodique.

Pour les classes de pression des brides et les conventions dimensionnelles, de nombreux projets se réfèrent également à ASME B16.5 (le cas échéant) tandis que la conception de la protection cathodique sous-marine est généralement alignée sur des guides de protection cathodique tels que DNV-RP-B401 et les documents de critères de protection cathodique offshore.

| Standard | Domaine d'attention |

|---|---|

| DNV-RP-F112 | Approche de conception basée sur les contraintes pour les composants sous-marins en duplex sous protection cathodique (évitement du HISC) |

| DNV-RP-B401 | Philosophie et paramètres de conception de la protection cathodique |

| Notes de guidage ABS sur la protection cathodique | Critères opérationnels de protection cathodique, électrodes de référence, limites négatives et considérations sur l'hydrogène |

| ASME B16.5 | Classes de pression-température, dimensions et marquage (le cas échéant) des brides de tuyauterie |

Pourquoi le contrôle de la protection cathodique est-il important pour la prévention de la fissuration par corrosion sous contrainte induite par l'hydrogène (HISC) ?

Parce que la protection cathodique peut générer l'hydrogène qui provoque la fissuration par contrainte induite par l'hydrogène (HISC).

Lorsque les potentiels deviennent excessivement négatifs sur des aciers sensibles, le dégagement d'hydrogène augmente. Les contrôles pratiques incluent :

- Surveiller les potentiels au point chaud de l'acier duplex en utilisant une base d'électrode de référence cohérente

- Ajuster la sortie de la protection cathodique et réparer les revêtements pour réduire la demande de courant et éviter la surprotection

- Utiliser des seuils d'action : “ un dérive déclenche une correction ”, et non “ un dérive déclenche plus d'inspection ultérieure ”

Quelle documentation soutient la prévention de la corrosion sous contrainte induite par l'hydrogène (HISC) dans les projets ?

Une documentation prête pour audit prouve le contrôle sur les matériaux, la conception, la fabrication et les opérations de protection cathodique.

Les équipes doivent conserver :

- Certificats de matériaux (traçables jusqu'au numéro de coulée/lot et au marquage de la pièce)

- Notes de contrainte de conception / enregistrements de cartographie des points chauds

- Journaux de soudage (WPS/PQR, cartes de soudure, qualifications)

- Rapports de revêtement/traitement de surface et journaux de réparation

- Journaux de mise en service de la protection cathodique et tendances de surveillance

Quels sont les signes avant-coureurs pratiques indiquant une augmentation du risque de HISC ?

La plupart des alertes précoces sont des écarts de contrôle, pas des fissures visibles.

Surveiller :

- Tendance du potentiel de protection cathodique plus négatif que la fenêtre définie à l'emplacement duplex

- Dommages au revêtement, décollement ou événements de réparation répétés près de la bride/du raccord

- Changements inexpliqués de la continuité électrique ou de la demande de courant de protection cathodique

- Désalignement tel que construit ou charges de flexion inattendues identifiées lors de la mise en service