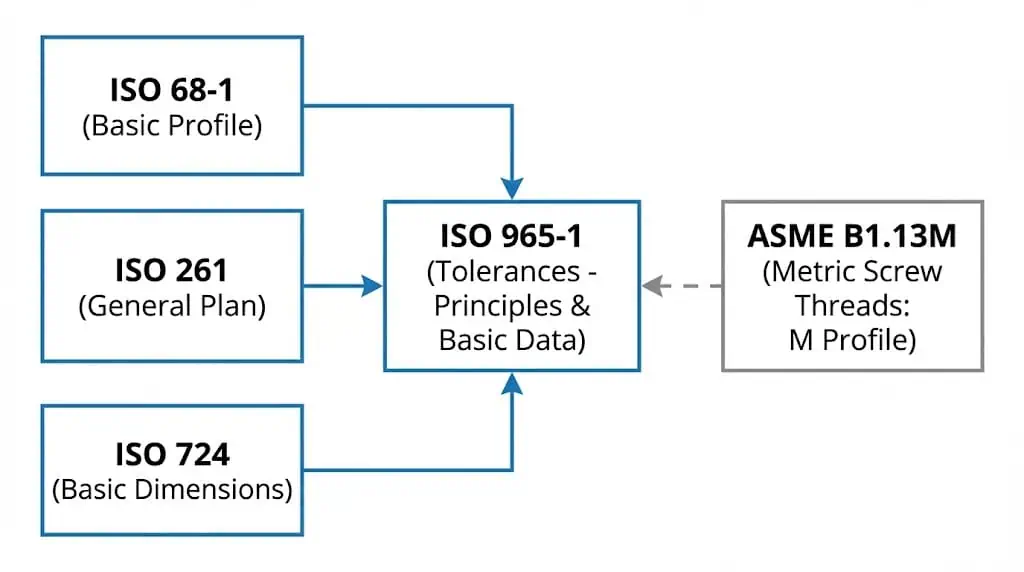

Les tolérances des filetages métriques définissent la variation autorisée du diamètre extérieur, du diamètre intérieur et du diamètre primitif — afin qu'un boulon s'emboîte réellement, supporte la précharge (Précharge) et résiste aux vibrations sans arrachement de filets ni grippage. En pratique, la tolérance est la manière dont on contrôle l'ajustement, la dispersion du frottement (facteur K) et le rendement d'assemblage. La référence mondiale est le système de profil M ISO (ISO 68-1 / ISO 261 / ISO 724) avec les tolérances définies dans l'ISO 965-1 ; en Amérique du Nord, on verra également la norme ASME B1.13M référencée sur les dessins. Le tableau ci-dessous résume ce que les ingénieurs vérifient en premier lieu:

| Aspect de la spécification | Description |

|---|---|

| Profil de base | Définit l'angle de flanc (60°), la troncature de crête/pied, les attentes de chanfrein (Chanfrein) et où la contrainte de cisaillement (Contrainte de cisaillement) se concentre — la qualité du pied détermine la durée de vie en fatigue. |

| Classes de tolérance | Combine un classe de tolérance (nombre) + écart fondamental (lettre) pour contrôler le jeu ou l'interférence au diamètre primitif. |

| Diamètres majeur/mineur/primitif | Le majeur/mineur affecte l'engagement ; le diamètre primitif est la dimension “critique” pour l'ajustement, la répétabilité de la précharge et la résistance à l'arrachement. |

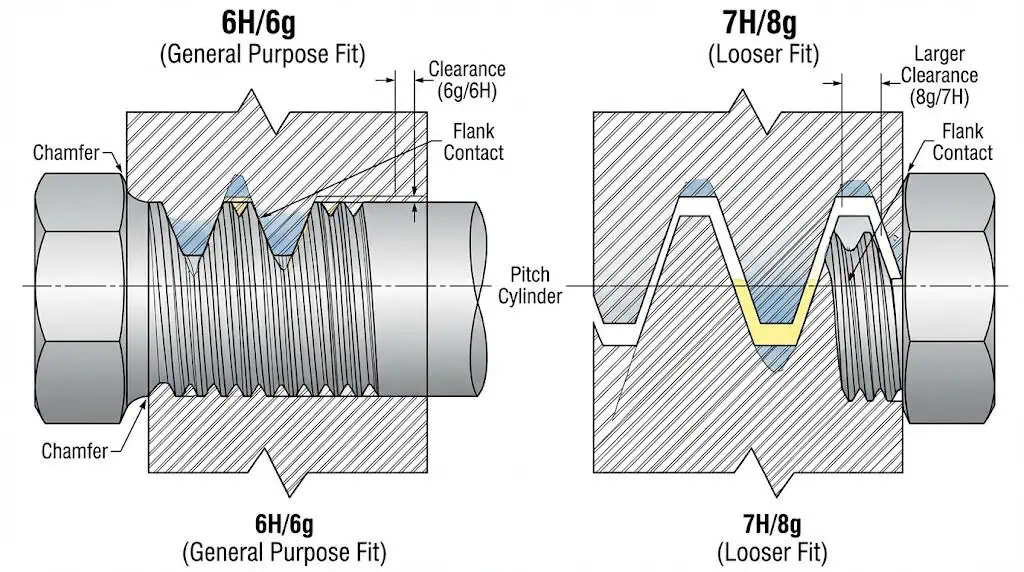

| Tolérances 6H/6g | Couple d'usage général le plus courant : interne 6H + externe 6g pour un assemblage fiable avec un jeu contrôlé. |

| Importance dans la fabrication | Prévient l'arrêt de ligne (mauvais filetage, échecs GO/NO-GO), réduit les rebuts et améliore l'interchangeabilité entre fournisseurs. |

Sunhy's fixations industrielles utilisez des tolérances de filetage métrique contrôlées et une discipline d'inspection qui correspond aux risques réels en atelier : dérive du diamètre de pas, dommages aux flancs et accumulation de revêtement qui transforme un “ 6g ” en ajustement forcé. Pour les lots de production, nous recommandons de vérifier avec des calibres GO/NO-GO à bouchon/anneau (ISO 1502 ou ASME B1.16M), plus un micromètre de filetage / méthode à trois fils pour le diamètre de pas lorsque vous avez besoin de réponses de cause racine—pas de suppositions.

Que sont les tolérances de filetage métrique ? (Limites d'ajustement ISO 965 expliquées)

Les tolérances de filetage métrique sont les limites dimensionnelles admissibles pour un filetage de profil ISO M—principalement le diamètre de pas et la géométrie des flancs—afin qu'un filetage interne (écrou/taraudage) et un filetage externe (boulon/vis) s'assemblent avec un jeu prévisible et transmettent la précharge de manière fiable. Dans la notation ISO, le nombre contrôle la largeur de tolérance, la lettre définit l'écart (jeu/dépassement), et les majuscules/minuscules séparent interne/externe.

Définition et objectif

Les tolérances de filetage métrique définissent les limites admissibles pour les dimensions du filetage, garantissant un ajustement fiable, une précharge stable et un assemblage reproductible dans les joints mécaniques.

Les ingénieurs utilisent les tolérances pour prévenir deux défaillances coûteuses qui semblent “ mystérieuses ” en atelier : (1) un ajustement lâche qui perd la force de serrage sous vibration, et (2) un ajustement forcé/serré qui endommage les flancs, augmente le frottement et provoque du grippage ou de l'arrachement de filets. Les tolérances ISO sont spécifiées dans ISO 965-1 pour les filetages métriques à usage général conformes à l'ISO 261, et elles font référence au profil de base dans ISO 68-1. Les caractéristiques contrôlées clés incluent le diamètre extérieur, le diamètre sur flancs et les limites pour les séries à pas gros et à pas fin.

| Aspect | Description |

|---|---|

| Système de tolérances | S'applique aux filetages de vis de série M ISO sélectionnés dans l'ISO 261 ; tolérances définies dans l'ISO 965-1. |

| Diamètre nominal | Contrôle la dimension crête à crête pour les filetages externes ; impacte l'entrée et la longueur d'engagement. |

| Diamètre au flanc | Diamètre fonctionnel principal; ; régit le jeu au niveau des flancs et influence la dispersion de la précharge via les variations de frottement. |

| Limites des filetages à pas gros | Idéal pour l'assemblage sur site et les environnements sales ; contact de flanc plus robuste en cas de dommages mineurs. |

| Limites des filetages à pas fin | Meilleure résolution de réglage et surface de contrainte en traction plus élevée ; plus sensible à l'accumulation de revêtement et au grippage à sec. |

Avertissement technique : Si vous revêtez ou plaquetez les filetages, vous modifiez l'ajustement. L'accumulation de zinc est souvent 5–12 μm par côté sur les revêtements courants ; si vous ne spécifiez pas la “ classe de filetage revêtu ” ou l’allocation, le premier symptôme est l’échec des calibres GO — ou des boulons qui semblent “ granuleux ” et arrachent les flancs lors de l’assemblage.

Termes clés dans les tolérances de filetage métrique

Plusieurs termes clés aident les ingénieurs à appliquer correctement les tolérances de filetage métrique sans approximations.

Si votre équipe peut parler en diamètre sur flancs, écart fondamental et qualité de chanfrein, vous résolvez rapidement les problèmes de filetage. Le tableau ci-dessous présente les termes les plus importants et leur lien avec l’ajustement.

| Terme clé | Définition |

|---|---|

| Série de filetage | Série métrique ISO identifiée par “ M ” ; les combinaisons diamètre/pas sont sélectionnées dans ISO 261. |

| Diamètre nominal | Le diamètre nominal de base (mm) utilisé pour désigner la taille (par exemple, M10). |

| Pas de filetage (Pas) | Distance axiale entre les flancs de filetage adjacents (mm). Le pas détermine la profondeur du filetage et le comportement d'engagement. |

| Classe de tolérance | La nombre (par ex., 6) définit la largeur de tolérance ; un nombre plus petit = contrôle plus strict (coût d'usinage plus élevé). |

| Écart fondamental | La lettre (par ex., H, G, g, h) définit l'écart par rapport à la taille de base—c'est ainsi que l'on construit le jeu/l'ajustement. |

| Interne vs. Externe | Lettres majuscules pour les filetages internes (H, G) ; minuscules pour les filetages externes (h, g). |

Les ingénieurs utilisent ces termes pour spécifier, inspecter et résoudre les problèmes de tolérances des filetages métriques. Lorsqu'un assemblage échoue, la cause racine est généralement l'une de celles-ci : diamètre au flanc hors limite, chanfrein endommagé provoquant un croisement de filets, ou dispersion de frottement due au revêtement/lubrifiant modifiant la relation couple–précharge.

Normes et désignations des filetages métriques (ISO vs ASME)

Aperçu de l'ISO 965-1

L'ISO 965-1 établit le système de tolérances pour les filetages métriques à usage général ISO (M) conformes à l'ISO 261.

Il définit comment calculer et appliquer les limites dimensionnelles—en particulier au diamètre au flanc—afin que les pièces s'assemblent entre fournisseurs sans “ ajustement sélectif ”. Dans les dessins, les tolérances ISO sont généralement associées aux directives de profil de base de l'ISO 68-1 et aux dimensions de base de l'ISO 724. Pour la documentation nord-américaine, ASME B1.13M est couramment référencé pour les filetages de profil M et montre comment 6H/6g s'aligne (approximativement) sur les pratiques héritées en pouces.

- ISO 965-1 couvre les principes de tolérance pour les filetages métriques à pas gros et à pas fin.

- Il utilise des classes de tolérance (nombres) et des écarts fondamentaux (lettres) pour contrôler le jeu et l'ajustement.

- Il assure l'interchangeabilité lorsqu'il est associé à ISO 261 (sélection) et ISO 724 (dimensions de base).

Note : Si vous élaborez un plan d'inspection, ne vous arrêtez pas à l'ISO 965-1. La pratique de jaugeage se trouve dans ISO 1502 (ou ASME B1.16M), et c'est ce que l'atelier utilise réellement pour accepter/rejeter les filetages.

Comprendre les désignations de filetages métriques

Les désignations de filetages métriques décrivent la taille, le pas et la classe de tolérance du filetage afin que l'assembleur sache exactement quel “ ajustement ” il obtient.

La désignation commence par “ M ” et indique le diamètre nominal et le pas (s'il ne s'agit pas de la série à pas gros). La tolérance est ajoutée sous forme de grade+lettre et est souvent écrite après la taille. Exemple : M10 × 1-6g (externe) s'accouplant avec M10 × 1-6H (interne). Si vous omettez les tolérances sur un dessin, l'atelier utilisera par défaut les classes générales courantes — puis vous vous disputerez sur la raison pour laquelle l'assemblage semble serré.

| Type de filetage | Classe de tolérance | Description |

|---|---|---|

| Filetage intérieur | G | Déviation fondamentale positive pour les filetages intérieurs — ajoute du jeu pour un assemblage plus facile et une tolérance de revêtement. |

| Filetage intérieur | H | Déviation fondamentale nulle (classe intérieure de référence) ; valeur par défaut courante pour les écrous et les trous taraudés. |

| Filetage extérieur | h | Déviation fondamentale nulle pour les filetages extérieurs ; utilisée lorsque vous souhaitez des limites extérieures “ de base ”. |

| Filetage extérieur | g | Déviation fondamentale négative ; classe extérieure polyvalente courante fournissant un jeu de fonctionnement pratique. |

- Les lettres majuscules (G, H) désignent les filetages intérieurs.

- Les lettres minuscules (g, h) désignent les filetages extérieurs.

- La classe de tolérance (par exemple, 6) et la lettre de déviation définissent ensemble le jeu d'assemblage et les limites d'inspection.

Les désignations de filetages métriques maintiennent l'alignement entre l'ingénierie, les achats et la qualité. Lorsqu'un fournisseur modifie le revêtement ou le traitement thermique, la cote de tolérance est ce qui empêche “ l'assemblage sur l'établi, l'échec sur la ligne ”.”

Classes de tolérance dans les filetages métriques (6H/6g et quand les changer)

Classes courantes (6H, 6g, etc.)

Les classes de tolérance les plus courantes pour les filetages métriques sont 6H (interne) et 6g (externe) car elles équilibrent un assemblage facile avec une force de serrage stable.

Ces classes sont largement utilisées pour les boulons, vis et écrous dans l'équipement, l'automobile et la fabrication générale. Si un dessin ne spécifie pas de classe, 6H/6g est un défaut courant—mais cela ne doit pas être traité comme “ universel ” lorsque des revêtements, une précharge élevée ou l'automatisation sont impliqués.

Le tableau ci-dessous montre les classes de tolérance typiques et leurs cas d'utilisation pratiques :

| Classe de tolérance | Description |

|---|---|

| 6H/6g | Usage général. Bon ajustement de fonctionnement pour la plupart des assemblages et la plupart des méthodes d'usinage. |

| 6H/5g6g | Ajustement plus serré. Utilisé lorsque vous souhaitez réduire le jeu, améliorer l'alignement ou diminuer le mouvement induit par les vibrations (surveillez la dispersion du frottement dans le contrôle du couple). |

Les classes de tolérance plus larges (par exemple, 7H/8g) accélèrent l'assemblage et tolèrent la contamination, mais vous perdez le contrôle de l'alignement et pouvez augmenter le mouvement du joint sous charge cyclique. Les classes plus serrées réduisent le jeu, mais elles peuvent se transformer en ajustement avec serrage après l'accumulation de revêtement ou la dilatation thermique—alors vous observez du grippage, des filets bloqués et des flancs endommagés.

Comment les classes de tolérance affectent l'ajustement

Les classes de tolérance contrôlent le jeu aux flancs—elles influencent donc directement la sensation à l'assemblage, la répétabilité de la précharge et les modes de défaillance comme l'arrachement de filets et le desserrage par vibrations.

Un numéro de grade plus petit signifie généralement des limites plus serrées ; la lettre de déviation définit où ces limites se situent par rapport à la taille de base. Les ingénieurs choisissent la classe en fonction de l'alignement requis, de la méthode d'assemblage (manuel vs automatisé), du revêtement/lubrifiant et du risque de grippage.

- 6H/6g : Ajustement standard pour la plupart des applications de filetage métrique. Bon équilibre entre facilité d'assemblage et résistance de maintien.

- 6H/5g6g : Jeu réduit. À utiliser lorsque vous avez besoin d'une meilleure répétabilité positionnelle et de moins de micro-mouvements.

- 7H/8g : Assemblage rapide et plus de tolérance pour la saleté/peinture. À utiliser lorsque la vitesse prime sur la précision et que les charges sont modérées.

Astuce : Si votre dispersion de la relation couple–précharge est élevée, la tolérance seule ne la corrigera pas. Le facteur de frottement (K) varie avec le revêtement et le lubrifiant. Si vous ne connaissez pas votre K réel dans votre processus, demandez à un ingénieur un tableau couple/précharge validé sur votre joint—sinon vous continuerez à poursuivre une variation “ aléatoire ” de la force de serrage.

Les tolérances de filetage métrique sont la manière de maîtriser le “ jeu ”. Elles ne remplacent pas un bon état de surface, un chanfrein correct et une lubrification constante – ce sont ces éléments qui empêchent le grippage et l’arrachement de filets sur la ligne.

Dimensions et profils de filetage métrique (ce qui compte réellement)

Profil de filetage de base

Le profil de filetage métrique de base est une forme en V symétrique à 60° ; cette géométrie explique pourquoi les pieds de filet deviennent des points chauds de fatigue et pourquoi la qualité du chanfrein est importante lors de l’assemblage. L’ISO 68-1 définit la forme du profil M ; l’ISO 724 fournit les dimensions de base. Lorsque vous diagnostiquez des filets arrachés ou des fissures de fatigue au premier filet engagé, vous examinez une combinaison du diamètre au pas, du contact des flancs et de la concentration de contraintes au pied de filet (contrainte de cisaillement + flexion au pied).

| Caractéristique | Description |

|---|---|

| Profil de filetage | Forme en V symétrique, angle de flanc 60° (ISO 68-1) |

| Profondeur de filetage | ≈ 0,6134 × pas (P) pour le profil ISO de base (utiliser les tables ISO pour les limites de conception). |

| Hauteur (H) Relation | H = 0,8660 × pas (P) (hauteur du triangle fondamental). |

| Diamètre majeur (Dmaj) | Diamètre de crête de base ; affecte l'entrée et le jeu de crête externe. |

| Diamètre mineur (Dmin) | Diamètre de pied ; impacte la résistance à l'arrachement et la section résistante. |

| Rayon de pied | Un rayon de pied adéquat réduit la concentration de contraintes ; des pieds médiocres accélèrent la propagation des fissures de fatigue. |

| Profil de crête | Troncature généralement plate ; l'arrondi et l'épaisseur du revêtement affectent l'ajustement effectif. |

Note : Le profil vous donne la géométrie. La classe de tolérance contrôle l'ajustement. Le procédé (filetage roulé vs coupé, revêtement et lubrification) détermine si votre assemblage reproduit la précharge ou se détériore lors du montage.

Diamètres majeur, mineur et de pas

Les diamètres majeur, mineur et de pas sont les trois mesures qui définissent si un filetage s'assemblera, supportera la précharge et résistera à l'arrachement. Lors des inspections, le diamètre de pas est le point de contrôle fonctionnel ; les diamètres majeur/mineur confirment que vous n'êtes pas à la limite de l'engagement des flancs ou de la faiblesse du pied de filet.

| Type de diamètre | Définition | Méthode de mesure |

|---|---|---|

| Diamètre nominal | Diamètre le plus grand du filetage (dimension de base selon ISO 724) | Externe : crête à crête ; Interne : pied à pied (utilité limitée seule). |

| Diamètre mineur | Plus petit diamètre du filetage | Externe : pied à pied ; Interne : crête à crête ; important pour la résistance à l'arrachement de filets. |

| Diamètre du cylindre de pas | Diamètre où l'épaisseur du filet égale l'espace entre les filets | Meilleur contrôle par méthode des trois fils, micromètre à filets ou jaugage fonctionnel. |

- Le diamètre majeur guide l'entrée et la “sensation”, mais il ne garantit pas un ajustement correct des flancs.

- Le diamètre mineur est lié à la section résistante et au risque d'arrachement de filets—surtout dans les matériaux taraudés tendres.

- Le diamètre de pas contrôle le contact des flancs et est la cause habituelle du croisement de filets, de l'assemblage grippé ou du jeu excessif.

Tolérances des pas gros vs pas fin

Les filetages à pas gros et à pas fin se comportent différemment car le pas modifie la profondeur, la longueur de contact des flancs et la sensibilité aux dommages et à l'accumulation de revêtement. Voici comment cela se présente sur les assemblages réels :

- Série à pas gros (ISO 261) est plus tolérante à la saleté, aux petites entailles et à l'assemblage rapide. C'est le choix pratique par défaut pour les travaux sur site.

- Le pas fin augmente la résolution d'ajustement et peut améliorer le contrôle de la précharge, mais il est plus sensible au grippage à sec et plus susceptible de se bloquer si l'épaisseur du revêtement n'est pas prise en compte.

- Si vous visez une force de serrage élevée, le pas fin peut aider—mais seulement si les chanfreins sont propres, la finition des flancs est contrôlée et la lubrification est constante.

Astuce : Pas fin + inox + assemblage à sec est une recette classique de grippage. Si vous utilisez A2-70 / A4-80, spécifiez une pâte anti-grippante et contrôlez la vitesse d'assemblage avant de blâmer les tolérances.

Tableaux de tolérances pour les filetages métriques (Lettres + Grades)

Tolérances des filetages externes

Les tolérances des filetages externes définissent la variation de taille autorisée pour les boulons et les vis—principalement via les limites du diamètre de pas—et elles déterminent le jeu, la dispersion du couple d'assemblage et le risque d'arrachement de filets. Dans le système ISO, les lettres de déviation fondamentale externe vont de a (plus grand jeu inférieur à la cote nominale) à h (déviation nulle). Le numéro de qualité de tolérance (par ex., 6, 8) définit la largeur de la zone de tolérance.

| Type de filetage | Lettres de tolérance | Description |

|---|---|---|

| Filetages extérieurs | a, b, c, d, e, f, g, h | Les lettres définissent la déviation par rapport à la cote nominale : h est nulle ; g est la classe extérieure polyvalente courante ajoutant un jeu de fonctionnement ; les lettres antérieures (a–f) ajoutent plus de jeu. Les qualités comme 6g vs 8g modifient la largeur des limites (8 est plus lâche). |

- Les ingénieurs utilisent des lettres et des grades pour assortir les boulons avec les écrous sans forcer l'ajustement.

- 6g est un équilibre courant ; 8g augmente le jeu pour tolérer la vitesse/la contamination.

- Si vous revêtez le boulon, vous pourriez avoir besoin d'une tolérance de filetage revêtu ou d'une cote de tolérance différente pour éviter le grippage.

Conseil : Vérifiez toujours le diamètre au flanc (pas seulement le diamètre extérieur) lorsqu'un filetage externe “ semble serré ”. La sensation de serrage est généralement due à l'interférence des flancs ou à l'épaisseur du revêtement, pas à un “ diamètre extérieur trop grand ”.”

Tolérances des filetages internes

Les tolérances des filetages internes définissent les limites pour les écrous et les trous taraudés afin que les boulons s'assemblent sans croisement de filets et développent toujours la précharge. En notation ISO, les lettres internes sont typiquement H (déviation nulle) ou G (déviation positive pour un jeu supplémentaire). Les grades (par ex. 6H, 7H) contrôlent la largeur de tolérance.

| Type de filetage | Lettres de tolérance | Description |

|---|---|---|

| Filetages intérieurs | G, H | H est une déviation nulle et est la classe d'écrou/taraud la plus courante. G ajoute un jeu pour un assemblage plus facile, une tolérance de revêtement, ou lorsque vous avez besoin d'un ajustement de fonctionnement plus lisse. Les numéros de grade plus élevés (par exemple, 7H) élargissent la zone de tolérance. |

- “ H ” est la tolérance la plus utilisée pour les écrous et les trous taraudés.

- “ G ” ajoute un jeu — utile lorsque des revêtements ou des débris sont attendus.

- Les grades plus élevés (plus lâches) accélèrent l'assemblage mais réduisent le contrôle positionnel.

Remarque : Si vous taraudez de l'aluminium ou de la fonte, l'arrachement de filets est souvent déterminé par la longueur d'engagement du filetage + le diamètre au pas. Un calibre “ pass ” ne garantit pas que vous avez suffisamment de surface de cisaillement des filets — vérifiez l'engagement de conception, pas seulement la tolérance.

Mesure des tolérances de filetages métriques (outils d'atelier qui détectent les vrais problèmes)

Outils et méthodes

La méthode la plus précise pour mesurer les tolérances de filetage métrique combine le calibrage fonctionnel (GO/NO-GO) avec la mesure du diamètre sur flancs lorsque vous avez besoin d'un diagnostic.

Les ingénieurs utilisent des outils dédiés car “ les pieds à coulisse sur le diamètre extérieur ” manquent la plupart des défaillances de filetage. Un bon plan vérifie le pas, l'avance, le diamètre sur flancs et l'état du chanfrein d'entrée — car ceux-ci influencent le couple de serrage en assemblage, la répétabilité de la précharge et le risque de croisement de filets.

- ISO 1502 Calibres de filetage: Définit la fabrication/l'utilisation des calibres pour vérifier les filetages métriques ISO.

- ASME B1.16M Pratique de calibrage: Règles pratiques de calibrage pour les filetages métriques de série M.

- Fils de mesure de filetage (méthode des trois fils): Utilisés avec un micromètre pour mesurer précisément le diamètre sur flancs sur les filetages extérieurs.

- Calibres de pas de filetage: Vérification rapide du pas et de la série ; détecte les erreurs de pas avant les dommages à l'assemblage.

- Calibres à bouchon et à anneau (GO/NO-GO): Contrôle rapide de conformité/non-conformité de l'ajustement fonctionnel aux limites contrôlées.

Ces outils garantissent l'intégrité de la production. Si un filetage échoue sur la ligne, la méthode la plus rapide est : vérifier le pas, utiliser le GO/NO-GO, puis mesurer le diamètre sur flancs (méthode à trois fils ou micromètre à filets). Cette séquence indique si vous êtes confronté à une usure incorrecte de l'outil, un excès de revêtement, ou un chanfrein/flancs endommagés.

Interprétation des résultats

Pour interpréter les résultats de mesure, comparez les valeurs à la norme requise et à la classe de tolérance spécifiée—pas à “ ce qui fonctionne habituellement ”.”

Le tableau ci-dessous indique quels outils utiliser pour chaque type de filetage et ce que chaque résultat révèle sur la fonction :

| Type de filetage | Outils de mesure | Objectif |

|---|---|---|

| Externe (mâle) | Micromètres de filetage, méthode à trois fils, calibres à anneau de filetage | Vérifier le pas, le diamètre au pas et l'ajustement fonctionnel ; diagnostiquer l'accumulation de revêtement par rapport à la dérive d'usinage. |

| Interne (femelle) | Calibres à bouchon de filetage, jauges d'alésage, inspection optique du chanfrein | Confirmer l'ajustement fonctionnel et l'état d'entrée ; détecter les filets partiels et l'entrée endommagée. |

| Contrôles avancés | des machines à mesurer tridimensionnelles (MMT) | Quantifier l'erreur de pas, l'angle de flanc, la déviation de forme ; utile en cas de répétition de fatigue ou d'arrachement de filets. |

Toujours évaluer les résultats par rapport à la norme référencée (ISO 965-1 / ASME B1.13M) et à la classe de tolérance spécifiée. Si une valeur est hors de la zone autorisée, ne tentez pas de “ faire fonctionner ” sur la ligne—vous le paierez plus tard par un assemblage grippé, des filets arrachés ou un relâchement du joint.

Étude de cas 1 (Problème → Analyse → Correction) :

Problème : Goujons de bride d'éolienne (classe de propriété 10.9) cassés avec une fracture fragile et vitreuse quelques jours après l'installation—les relevés de couple semblaient normaux.

Analyse : L'enquête a révélé un revêtement électrolytique + une fissuration différée cohérente avec le risque de fragilisation par l'hydrogène sur l'acier à haute résistance ; les filetages semblaient également serrés (l'épaisseur du revêtement poussant un ajustement glissant vers un ajustement serré). Les normes telles que ISO 4042 et ISO/TR 20491 existent pour une raison ici.

Solution : Passez à des systèmes de revêtement et des contrôles de processus qui minimisent le risque d'hydrogène (spécifiez la norme de revêtement, les exigences de recuit de relaxation le cas échéant, et validez la classe de filetage revêtu). Ajoutez une inspection GO/NO-GO après revêtement et confirmez le diamètre sur flancs sur des échantillons avant libération.

Étude de cas 2 (Problème → Analyse → Correction) :

Problème : Des éléments de fixation en inox (A4-80) dans un équipement marin se sont grippés en cours d'assemblage—les écrous se sont bloqués à ~60–70% du couple cible, et les premiers filets engagés présentaient des flancs écrasés (grippage/soudage à froid).

Analyse : Un ajustement serré + un assemblage à sec + une pression de surface élevée sur les flancs ont provoqué l'adhésion. La “ tolérance ” n'était pas le seul coupable—l'état de frottement et la vitesse d'assemblage comptaient plus que la classe nominale sur papier.

Solution : Spécifiez une pâte anti-grippante pour l'inox, contrôlez la vitesse d'assemblage, et vérifiez que les revêtements/lubrifiants ne poussent pas l'ajustement vers un serrage. Si l'automatisation est utilisée, validez la relation couple–précharge sur l'assemblage réel, pas sur une éprouvette de banc.

Conseil : Vérifiez souvent vos outils de mesure (étalonnage + contrôles d'usure). Un calibre GO usé transforme des filetages “bons” en futurs rebuts, et un calibre NO-GO usé transforme les rebuts en défaillances sur le terrain.

Importance des tolérances de filetage métrique dans la fabrication (qualité, sécurité, coût)

Interchangeabilité et fonctionnalité

Les tolérances de filetage métrique garantissent que les pièces de différentes sources s'assemblent avec un ajustement connu—ainsi la précharge ne devient pas une loterie.

Les usines s'appuient sur les mêmes systèmes de tolérances pour que les boulons et écrous de différents fournisseurs s'engrènent toujours dans les limites fonctionnelles. Cela évite le croisement de filets, réduit la retouche d'assemblage et stabilise la force de serrage dans les assemblages critiques pour la sécurité (brides, carter, supports).

| Aspect clé | Explication |

|---|---|

| Systèmes de filetage normalisés | L'utilisation des règles de filetage ISO/ASME rend la fabrication évolutive sans “assemblage sélectif”.” |

| Interchangeabilité | Un boulon d'un fournisseur s'adapte à un écrou d'un autre car les limites du diamètre au flanc sont contrôlées. |

| Connexions plus solides | Un ajustement correct des flancs répartit la charge sur les filets engagés et réduit la contrainte de cisaillement maximale au premier filet. |

| Compatibilité mondiale | Les filetages ISO M permettent un approvisionnement mondial sans redessiner les plans par région. |

Les tolérances de filetage métrique sont la façon dont l'ingénierie protège l'interface. Si vous les ignorez, les modes de défaillance apparaissent sous forme de desserrage par vibration, d'arrachement de filets dans les matériaux tendres, ou d'assemblage grippé en acier inoxydable. Aucune de ces défaillances ne se soucie que le diamètre extérieur “ semblait correct ”.”

Contrôle qualité et efficacité des coûts

Choisir le bon niveau de tolérance est un levier de coût—trop serré gaspille du temps d'usinage, trop lâche gaspille du temps d'assemblage (et casse parfois des pièces).

Les tolérances serrées exigent un outillage de meilleure qualité, une température contrôlée et plus d'inspection. Les tolérances lâches s'assemblent plus vite, mais elles peuvent augmenter le jeu positionnel et le mouvement du joint sous charges cycliques. Vous échangez coût d'usinage contre fiabilité d'assemblage, et le choix de tolérance doit correspondre au risque et au chemin de charge.

- Les ajustements serrés améliorent l'alignement et réduisent les micro-mouvements, mais ils augmentent la sensibilité à l'épaisseur du revêtement et peuvent accroître le risque de grippage si le contrôle de la lubrification est faible.

- Le filetage par roulage CNC moderne peut maintenir des tolérances plus serrées—mais uniquement si l'usure des outils est gérée et la vérification est cohérente.

- Des tolérances plus larges mais cohérentes surpassent souvent des tolérances “ serrées sur le papier ” qui dérivent en production réelle.

Le tableau ci-dessous montre comment différentes tolérances influencent généralement la qualité et le coût dans les environnements de production :

| Type de tolérance | Impact sur la qualité | Impact sur le coût |

|---|---|---|

| Plus serré | Meilleure répétabilité positionnelle ; jeu réduit ; sensibilité accrue au revêtement et à la contamination | Coût de fabrication et d'inspection plus élevé ; plus de rebuts si l'usure des outils n'est pas contrôlée |

| Plus large | Assemblage plus rapide ; plus de tolérance pour la saleté/la peinture ; risque plus élevé de mouvement sous vibration | Coût d'usinage inférieur ; augmentation potentielle des retouches et de la garantie si la fonction de l'assemblage est critique |

Les usines réduisent les rebuts liés au filetage en combinant un bon contrôle des processus (limites d'usure des outils, laminage du filetage le cas échéant, épaisseur de revêtement stable) avec la bonne stratégie d'inspection. Si vous revêtez les filetages, référez-vous aux normes de revêtement et confirmez la classe de tolérance après revêtement—sinon, la même pièce “6g” se comporte différemment d'un lot à l'autre.

Astuce : Si vous utilisez des éléments de fixation revêtus, ne devinez pas. Utilisez des normes qui abordent explicitement l'épaisseur du revêtement, les tests de résistance à la corrosion et la gestion des risques de fragilisation par l'hydrogène (par exemple, ASTM F1941/F1941M ou ISO 4042) et validez l'ajustement de l'assemblage après revêtement.

Applications industrielles (où les tolérances vous font économiser)

Automobile

Les tolérances de filetage métrique protègent la sécurité et la maintenabilité dans les assemblages automobiles où les matériaux mixtes et les charges cycliques élevées sont courants.

Les blocs-moteurs et les carter de boîtes de vitesses impliquent souvent des taraudages en aluminium ou en fonte—le risque d'arrachement de filets dépend du diamètre au flanc + de la longueur d'engagement du filetage, et non d'un “serrage plus fort”. Les boîtiers de batterie et les structures de sécurité dépendent également d'une force de serrage prévisible ; un dérive des tolérances se manifeste par un desserrage sous vibration et cyclage thermique.

| Caractéristique | Avantage |

|---|---|

| Sélection de filetage métrique ISO standardisée (ISO 261) | Les pièces de différents fournisseurs s'assemblent avec un jeu contrôlé |

| Exigences de profil ISO (ISO 68-1 / ISO 724) | Géométrie et dimensions de base cohérentes entre les conceptions |

| Tolérances contrôlées (ISO 965-1) | Réduit le croisement de filets, le blocage et le jeu excessif |

Conseil : Dans les assemblages de matériaux mixtes, la tolérance et la lubrification sont couplées. Les filetages en aluminium + une précharge élevée exigent un diamètre de pas stable et des chanfreins propres, sinon vous verrez un arrachement de filets bien avant que le boulon “ atteigne le couple ”.”

Aérospatial

Les applications aérospatiales exigent des tolérances de filetage précises car les vibrations, la température et les matériaux à haute résistance amplifient les petites erreurs d'ajustement.

Les carter de turbine, les boîtiers d'actionneur et les supports structurels peuvent utiliser des alliages de titane ou de nickel. Ces matériaux punissent une finition de surface médiocre et un ajustement incohérent : vous observez du grippage, une précharge incohérente et une fatigue accélérée. Les tolérances serrées n'aident que si le calibrage, l'état de surface et la lubrification sont contrôlés de bout en bout.

- Des limites de diamètre de pas prévisibles réduisent la variabilité d'assemblage et la dispersion de la précharge.

- Les matériaux à haute résistance augmentent le coût des dommages au filetage—traitez les chanfreins et la finition des flancs comme des caractéristiques critiques.

- Des systèmes qualité robustes réduisent les retouches et protègent la traçabilité sur les équipements aérospatiaux.

Machines et équipements

Les tolérances de filetage métrique simplifient la maintenance et protègent la disponibilité dans les machines lourdes où l'assemblage sur site et la contamination sont des réalités.

En maintenance d'équipements, l'objectif est un assemblage reproductible sans filetages endommagés. La sélection correcte des tolérances (et une marge réaliste pour les revêtements) prévient le grippage des boulons, réduit le retaraudage et maintient les assemblages stables sous vibrations.

- Un ajustement contrôlé réduit le croisement de filets et les dommages aux flancs lors des cycles de maintenance répétés.

- Un jeu approprié aide à prévenir le grippage en présence de débris ou de peinture.

- Les filetages standard améliorent l'interchangeabilité des pièces de rechange et la vitesse de réparation.

Note : Si vous spécifiez des éléments de fixation revêtus pour les machines extérieures, définissez la méthode d'essai de corrosion (ISO 9227 / ASTM B117) et la norme du système de revêtement. “ Zingué ” sans la norme est la façon dont des ajustements inadaptés et une corrosion prématurée se produisent.

Les tolérances de filetage métrique sont la base des connexions filetées fiables.

Lorsque vous comprenez les normes, les classes de tolérance et les méthodes d'inspection, vous pouvez prévenir les défaillances d'assemblage et réduire le coût sur la durée de vie :

- Ils garantissent que les pièces s'assemblent mondialement grâce à une sélection normalisée (ISO 261).

- Ils maintiennent la coupe/roulage du filetage cohérent pour que la force de serrage soit reproductible.

- Ils préviennent les incompatibilités d'interface “ silencieuses ” lorsque les fournisseurs ou les revêtements changent.

L'approche ingénierie de Sunhy soutient la fiabilité des éléments de fixation au-delà de la fiche technique :

- Revue de conception et sélection de tolérances alignées sur les systèmes de filetage ISO/ASME pour réduire les risques d'assemblage en amont.

- Planification d'inspection qui priorise le diamètre sur flancs et le calibrage fonctionnel, pas les contrôles cosmétiques de diamètre extérieur.

- Vérification revêtement + ajustement sur échantillons avant mise en production pour éviter le blocage, le grippage et les échecs de calibrage.

- Support ingénierie : Si votre application nécessite un tableau couple/précharge validé (incertitude du facteur de frottement), demandez une recommandation spécifique au joint plutôt que de deviner à partir de tableaux génériques.

FAQ

Que signifie la classe de tolérance dans les filetages métriques ?

La classe de tolérance est la note+lettre qui définit la zone de tolérance et l'écart par rapport à la dimension nominale — contrôlant principalement l'ajustement du diamètre sur flancs. Exemple : 6H (interne, tolérance nulle) + 6g (externe, jeu inférieur à la cote nominale) est un appariement courant pour un ajustement polyvalent.

| Classe | Type d'ajustement |

|---|---|

| 6H/6g | Ajustement polyvalent de fonctionnement ; appariement par défaut courant |

| 5g6g | Contrôle d'ajustement externe plus serré ; jeu réduit (attention au revêtement/lubrifiant) |

| 7H/8g | Ajustement plus lâche pour un assemblage rapide/tolérance aux contaminants |

Comment les ingénieurs mesurent-ils les tolérances des filetages métriques ?

Les ingénieurs utilisent le calibrage fonctionnel (GO/NO-GO) ainsi que la mesure du diamètre sur flancs (méthode des trois fils ou micromètre à filets) lorsque le dépannage est nécessaire. Pour les filetages métriques ISO, les directives de calibrage sont définies dans la norme ISO 1502 ; la norme ASME B1.16M est également largement référencée pour les pratiques de calibrage.

- Les calibres à bouchon/anneau de filetage vérifient rapidement les limites fonctionnelles.

- Les micromètres à trois fils ou à filetage quantifient le diamètre sur flancs pour le diagnostic.

- Les calibres de pas confirment le pas et la série avant que des dommages d'assemblage ne surviennent.

Pourquoi les tolérances des filetages métriques sont-elles importantes dans la fabrication ?

Ils préviennent le croisement de filets, le blocage, l'arrachement de filets et le desserrage par vibrations en contrôlant l'ajustement du diamètre sur flancs et l'engagement des flancs. En production, le contrôle des tolérances est aussi un contrôle de la chaîne d'approvisionnement : il garantit l'interchangeabilité lorsque les fournisseurs, les revêtements ou les procédés d'usinage changent.

De bonnes tolérances réduisent les arrêts de ligne et la retouche. De mauvaises tolérances génèrent des coûts cachés : tarauds arrachés, joints inox grippés et dispersion de la force de serrage qui se manifeste plus tard par des fuites ou des fissures de fatigue.

Quelles normes régissent les tolérances des filetages métriques ?

L'ISO 965-1 est la norme fondamentale de tolérance pour les filetages métriques à usage général ISO, soutenue par l'ISO 68-1 (profil de base), l'ISO 261 (sélection des filetages) et l'ISO 724 (dimensions de base). Pour la pratique du calibrage, l'ISO 1502 est couramment utilisée. En Amérique du Nord, l'ASME B1.13M est souvent référencée pour les filetages de profil M.

| Standard | Objectif |

|---|---|

| ISO 965-1 | Définit le système de tolérance des filetages métriques (limites + classes). |

| ISO 261 | Spécifie les dimensions sélectionnées des filetages métriques ISO (plan général). |

Comment distinguer les fixations 304 des 316 — et comment éviter le grippage des inox ?

304 (A2) et 316 (A4) sont tous deux des aciers inoxydables austénitiques, mais le 316 contient du molybdène pour une meilleure résistance à la corrosion par piqûres dans les environnements chlorés. Si votre application est exposée à des embruns salins ou à l'eau de mer, le 316/A4 est le choix par défaut plus sûr. Le grippage (soudage à froid) est un phénomène distinct : il est provoqué par une pression de flanc élevée, un assemblage à sec et la vitesse.

- Identification : Utilisez des certificats de matériaux (EN 10204) et des marquages traçables ; ne vous fiez pas à l“” aspect ».”

- Sélection : Pour les environnements marins/chlorés, choisissez le 316/A4 lorsque le risque de corrosion est élevé.

- Anti-grippage : Utilisez une pâte anti-grippante, contrôlez la vitesse d'assemblage et évitez les ajustements forcés dus à l'épaisseur du revêtement ou aux tolérances serrées.