Arrêter les fuites de bride dans les services à hydrogène haute pression nécessite plus que de “ serrer les boulons ”. Vous avez besoin d'une conception de joint et d'une méthode d'assemblage qui contrôlent la charge de boulon (pas seulement le couple), utilisent des matériaux adaptés à l'hydrogène et appliquent un système de joint avec une fuite faible éprouvée sous cyclage.

L'hydrogène est difficile à étancher car c'est une molécule très petite et à diffusion rapide dans de nombreux matériaux non métalliques. Une manière pratique d'expliquer cela est le diamètre cinétique : H2 est généralement indiqué autour de 2,89 Å contre le méthane autour de 3,80 Å, de sorte que le système d'étanchéité dispose d'une marge réduite contre les micro-voies et la perméation à travers certains polymères et composites. Si votre service est de la “ classe de ravitaillement en carburant des véhicules ” (souvent 35 MPa / 70 MPa, c'est-à-dire 350 bar / 700 bar), même une micro-fuite peut devenir un événement de sécurité et de disponibilité. Pour la conformité aux codes, la référence de base dans de nombreux projets est ASME B31.12 (Hydrogen Piping and Pipelines), avec des recommandations d'assemblage par brides boulonnées généralement alignées sur ASME PCC-1. Lorsque vous construisez votre approche autour de la charge des boulons, de la contrainte du joint et des surfaces vérifiées, le contrôle des fuites devient reproductible—et non pas une question de chance.

Causes profondes des fuites de brides dans les services à hydrogène

Les fuites de brides dans les services à hydrogène haute pression se produisent parce que plusieurs mécanismes s'accumulent : perte de charge des boulons (relaxation), contrainte inégale du joint, défauts de finition de surface qui deviennent des voies de fuite, et dommages matériels assistés par l'hydrogène dans les alliages/éléments de fixation sensibles.

Contrairement au gaz naturel, l'hydrogène peut participer à des mécanismes de fissuration assistée par l'hydrogène dans certains aciers et éléments de fixation à haute résistance, en particulier lorsque la résistance/dureté est élevée ou lorsque le revêtement/le contrôle des procédés est médiocre. Par ailleurs, à température élevée, certains aciers au carbone peuvent subir Attaque par hydrogène à haute température (HTHA) (généralement gérée à l'aide de API RP 941 (courbes de Nelson)) Dans de nombreuses applications haute pression à température ambiante H2 Dans les systèmes (compresseurs, stockage, distribution), les principales causes de fuites quotidiennes restent mécaniques : dispersion de la charge des boulons, rotation des brides, tassement/fluage des joints et dommages de surface. Comprendre ces causes profondes est essentiel pour appliquer ASME B31.12 correctement et de manière défendable.

| Cause de fuite | Description |

|---|---|

| Précharge insuffisante du boulon | Une charge initiale faible du boulon ne peut maintenir la contrainte du joint contre la pression interne. Dans l'hydrogène, une précharge “ limite ” a tendance à se manifester d'abord par des micro-fuites, puis à augmenter avec les cycles. |

| Séquence de serrage incorrecte des boulons | Un serrage inégal provoque une surcompression et une sous-compression locales du joint. Les secteurs sous-comprimés deviennent des voies de fuite lors de la pressurisation et des cycles thermiques. |

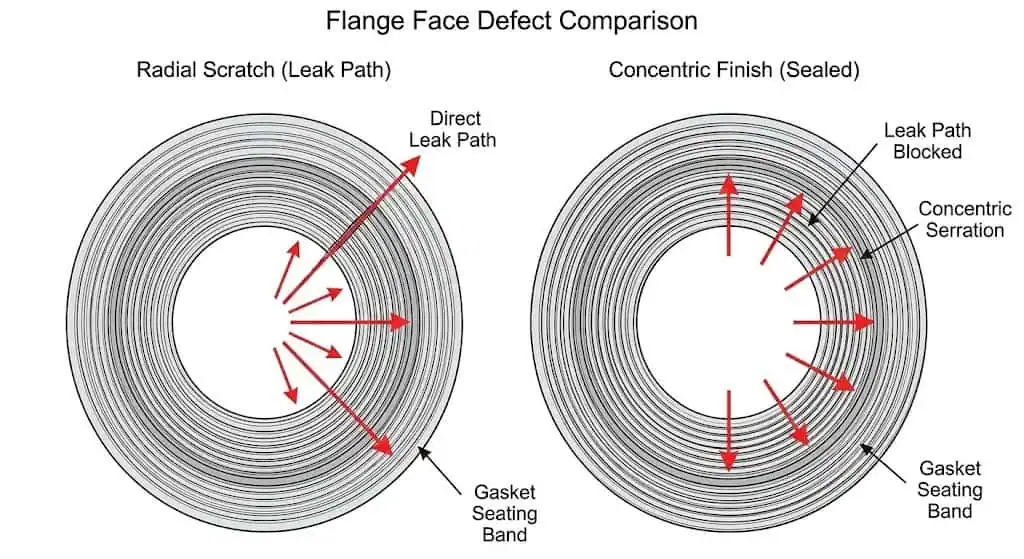

| Mauvaise qualité de la surface de contact | Les rayures radiales, les bosses ou une finition hors spécification créent des canaux de fuite directs. Pour de nombreuses faces surélevées ASME B16.5 avec joints spiralés, la finition typique en stock se situe dans la plage de 125–250 µin Ra (environ 3–6 µm Ra) lorsqu'elle est correctement usinée et non endommagée. |

| Dommages assistés par l'hydrogène (risque de fragilisation par l'hydrogène dans les pièces sensibles) | Les éléments de fixation à haute résistance/dureté et certains aciers sont plus sensibles. Les effets de l'hydrogène augmentent avec la résistance/dureté et avec la concentration de contraintes au niveau des filetages ou sous les surfaces d'appui des écrous. |

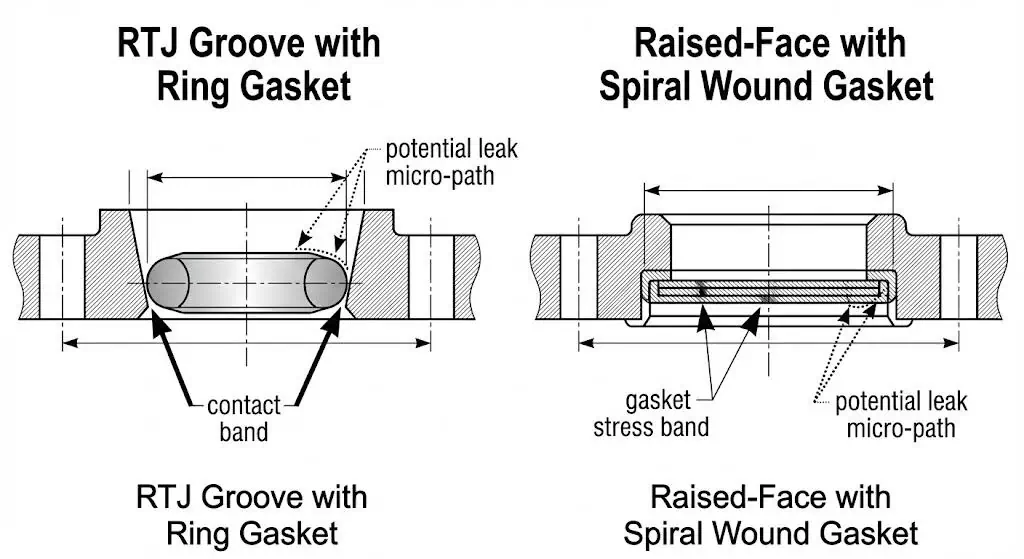

| Construction du joint non adaptée à H2 Service | Certains systèmes non métalliques/composites peuvent permettre une perméation plus élevée ou des fuites à l'interface sous cyclage. Pour les très hautes pressions, l'étanchéité métal sur métal (par exemple, RTJ) est souvent choisie ; sinon, utilisez des constructions de joint avec une forte récupération et des performances de fuite éprouvées sous cyclage. |

| État de surface du boulon et dispersion de frottement | Des filetages sales, du grippage, une lubrification mixte ou la réutilisation d'écrous modifient le frottement. Le couple devient alors un mauvais indicateur de la charge du boulon, créant une dispersion de la force de serrage et un risque de fuite. |

| Désalignement / Rotation de bride | Un désalignement angulaire et les charges de tuyauterie fléchissent l'assemblage, déchargeant le joint d'un côté. C'est une cause fréquente de “ fuite mystère ” après une maintenance ou une modification de tuyauterie. |

Précharge du boulon et relaxation

Une précharge incorrecte du boulon est une cause majeure de fuite au niveau des brides.

En service haute pression, les boulons perdent couramment leur force de serrage effective rapidement car le joint se tasse (enfoncement) et se relaxe. Cette perte de charge du boulon peut survenir en quelques heures à un jour après l'assemblage, puis à nouveau après le premier cycle thermique. ASME PCC-1 considère les assemblages de brides boulonnées comme un système : la rigidité de la bride, le type de joint, l'état de lubrification et la méthode de serrage sont tous importants.

Contrôle technique qui fonctionne réellement : considère le couple comme une méthode indirecte. Pour les assemblages critiques en hydrogène, réduisez la dispersion en standardisant le lubrifiant, l'état de l'écrou/de la rondelle et l'étalonnage de l'outil, et envisagez une vérification de la charge du boulon (allongement du boulon, mesure ultrasonore) lorsque c'est possible. Si vous devez utiliser le couple, documentez le coefficient de frottement supposé et maintenez-le constant sur tout l'assemblage.

Exemple de terrain (représentatif) : Un joint à face surélevée Classe 900 a réussi un test à la mousse à basse pression mais a développé une micro-fuite après la première mise sous pression et le refroidissement. La cause racine était une lubrification mixte : la moitié des goujons étaient légèrement huilés, l'autre moitié était sèche suite au stockage. Les valeurs de couple de serrage étaient identiques, mais la force de serrage ne l'était pas. L'action corrective a consisté en une procédure de nettoyage/lubrification contrôlée (même lubrifiant, même type de rondelle), une séquence de serrage multi-passes et une passe de vérification du couple après la première stabilisation thermique.

Séquence de serrage inappropriée

Une séquence de serrage inappropriée entraîne une compression inégale du joint et une fuite au niveau de la bride.

Vous devez serrer les boulons selon un motif en étoile classique (motif croisé) pour répartir la contrainte sur le joint. Pour la plupart des assemblages, une approche multi-passes est plus stable qu'une seule passe au “couple final”. Une méthode contrôlée courante (conforme aux pratiques industrielles reflétées dans ASME PCC-1) est : ~30% → ~60% → 100% du couple cible en motif croisé, suivie d'une passe de vérification circulaire à 100% jusqu'à ce que les écrous cessent de tourner.

Note pratique pour l'hydrogène : Si un joint fuit, un “ resserrage aléatoire ” aggrave souvent la situation en créant un écrasement localisé du joint. Le resserrage doit être contrôlé, méthodique et documenté — ou bien le joint doit être ouvert et corrigé (alignement, surface, dommage du joint) plutôt que forcé.

Exigences de finition de surface

Une finition de surface médiocre ou des dommages augmentent le risque d'émissions fugitives.

Pour de nombreuses applications à face surélevée ASME B16.5 utilisant des joints spiralés, la plage de finition de stock couramment référencée est 125–250 µin Ra (environ 3–6 µm Ra). Ce qui importe le plus dans l'hydrogène n'est pas le “ poli ”, mais l'absence de rayures radiales, l'absence de bosses et un motif d'usinage uniforme. Une finition striée concentrique est souvent préférée lorsque l'on cherche à éviter les canaux de fuite “ directs ”. Si votre face présente des rayures radiales, ne tentez pas de “ compenser par le couple ” — réusinez ou remplacez la bride.

Exemple de terrain (représentatif) : Un joint a fuité à plusieurs reprises à la même position horaire malgré le remplacement du joint. La cause réelle était une marque d'outil radiale peu profonde traversant la face surélevée. La solution a été un resurfaçage contrôlé jusqu'à la plage de rugosité correcte et une inspection finale utilisant un éclairage à faible angle pour révéler les caractéristiques radiales. La fuite répétée a cessé sans augmenter le couple.

Corrosion & Attaque par l'Hydrogène

La corrosion et les dommages liés à l'hydrogène peuvent affaiblir les surfaces d'étanchéité et créer de nouveaux chemins de fuite.

Deux problèmes distincts sont souvent confondus :

- Fragilisation par l'hydrogène / fissuration assistée par l'hydrogène : un risque pour les matériaux sensibles et les éléments de fixation à haute résistance sous contrainte, souvent géré en contrôlant la résistance/dureté du matériau et en sélectionnant des alliages compatibles avec l'hydrogène.

- Attaque par l'hydrogène à haute température (HTHA) : un mécanisme de dégradation à haute température dans certains aciers, généralement géré en utilisant les API RP 941 lignes directrices lorsque vous êtes en service hydrogène à température élevée.

Au niveau de la face de bride, la corrosion par piqûres et la corrosion caverneuse autour de la bande de contact du joint peuvent “ imprimer ” des chemins de fuite dans l'assemblage. Dans les environnements contenant des chlorures, le choix du matériau et le contrôle de l'état de surface sont aussi importants que le couple.

Erreurs de sélection de joint

Choisir un système de joint qui n'est pas adapté à la pression, au cyclage et aux attentes en matière de fuite est un mode de défaillance courant.

Le service hydrogène implique fréquemment des cycles de pression et des effets thermiques. Cela signifie que vous avez besoin (1) d'un joint avec une récupération et une stabilité suffisantes, et (2) d'un type de surface de bride et d'une finition pour lesquels le joint a été conçu. Pour les très hautes pressions, les joints RTJ sont souvent choisis car l'étanchéité est métal contre métal au contact de l'anneau. Pour les joints à surface surélevée, les joints spiralés avec anneaux de centrage/intérieurs corrects et un assemblage contrôlé peuvent bien fonctionner lorsque le joint est rigide et aligné.

Conseil de sélection : Si vous concevez pour une performance d'étanchéité définie, la pratique européenne fait souvent référence à des cadres de calcul/paramètres comme EN 1591-1 (calcul des joints de bride pour la résistance et l'étanchéité) et EN 13555 (paramètres et procédures d'essai des joints). Même si votre projet est basé sur ASME, la logique est utile : faites de la performance du joint une entrée mesurable, pas une supposition.

| Option de joint / joint | Où il est typiquement utilisé (vue ingénierie) |

|---|---|

| RTJ (joint à anneau métallique) | Service de gaz à très haute pression et joints à conséquences élevées où l'assise métal contre métal de l'anneau est préférée. Nécessite une condition de gorge correcte et une sélection appropriée du matériau de l'anneau. |

| Spiralé (avec anneau intérieur le cas échéant) | Commun pour les brides à surface surélevée lorsque le contrôle d'assemblage est fort et que la rigidité de la bride est adéquate. Sensible aux charges inégales et aux dommages de surface. |

| À chemise métallique / Kammprofile (âme métallique rainurée) | Utilisé lorsque vous avez besoin d'une récupération/manipulation améliorée par rapport à certaines constructions spiralées, souvent avec des paramètres de joint définis et une compression contrôlée. |

Contamination

La contamination sur les boulons, brides ou joints peut entraîner des fuites de bride au fil du temps.

Les assemblages hydrogène révèlent rapidement les faiblesses car la dispersion du couple se transforme en dispersion de la force de serrage. La saleté dans les filetages, les écrous endommagés réutilisés, la lubrification incohérente et le grippage modifient tous le frottement. Cela signifie que les valeurs de couple ne correspondent plus à la charge de boulon que vous pensez avoir appliquée. Des filetages propres, une lubrification stable et des rondelles cohérentes sont des étapes “ petites ” qui éliminent une grande incertitude.

Exemple de terrain (représentatif) : Une équipe de maintenance a remplacé un joint mais a réutilisé des écrous présentant des arrachements de filets. Le couple a été atteint prématurément en raison d'un frottement élevé, laissant une faible charge de boulon. La fuite est apparue immédiatement lors de la mise sous pression. Actions correctives : remplacer les écrous compromis, réparer/nettoyer les goujons, appliquer un lubrifiant contrôlé, puis serrer en utilisant un motif croisé multi-passes et une passe de vérification finale.

Vérification des faits : L'hydrogène est inflammable dans une large plage dans l'air (communément citée autour de 4% à 75% en volume). Traitez même les “ micro-fuites ” comme un danger sérieux et vérifiez avec des méthodes de détection H2 appropriées.

Solutions d'étanchéité pour l'hydrogène haute pression

Sélection des matériaux : Pourquoi l'acier 316L est important

Pour de nombreux environnements d'hydrogène gazeux, les aciers inoxydables austénitiques tels que 316/316L sont couramment considérés comme une base solide pour la compatibilité avec l'hydrogène, mais ils ne sont pas “ magiques ”. La sélection dépend toujours de la pression, de la température, du niveau de résistance et de l'état de fabrication.

Une raison clé pour laquelle le 316/316L est largement utilisé est que les aciers inoxydables austénitiques peuvent présenter une meilleure résistance aux dommages assistés par l'hydrogène que de nombreux aciers à plus haute résistance dans des conditions comparables. Les références de compatibilité avec l'hydrogène utilisées dans l'industrie soulignent que les effets de l'hydrogène sont très sensibles à l'état du matériau (écrouissage, sensibilisation, niveau de résistance) et à l'environnement (pression et température). En termes d'approvisionnement : exigez des rapports d'essais de matériaux traçables, vérifiez l'état du traitement thermique et évitez l'écrouissage inutile dans les zones critiques.

Vérification de la réalité des éléments de fixation : le risque de fragilisation par l'hydrogène augmente avec la dureté/résistance de l'élément de fixation. Si votre stratégie de boulonnage repose sur une haute dureté, vous devez gérer ce risque explicitement (choix du matériau, contrôles de processus, stratégie de revêtement et inspection). Ce n'est pas seulement un problème de brides ; c'est un problème d'intégrité du joint.

Les brides en acier inoxydable de Sunhy peuvent être spécifiées en forgés 316L recuits pour réduire les contraintes résiduelles et stabiliser les performances de corrosion. Pour les projets hydrogène, traitez cela comme une exigence de documentation : demandez les registres de traitement thermique et vérifiez les contrôles dimensionnels et de surface dans le cadre de votre package d'assurance qualité.

Technologies avancées de joints

Pour l'hydrogène haute pression, privilégiez les systèmes de joints qui maintiennent la contrainte du joint sous cyclage et qui ont une base de performance d'étanchéité défendable—paramètres de calcul, données de qualification, ou les deux.

Pour des pressions supérieures à 100 bar, les joints RTJ sont souvent sélectionnés lorsque l'intention de conception est de réduire les chemins de perméation et d'augmenter la robustesse au cyclage. Pour les joints à face surélevée, les joints spiralés ou à noyau métallique rainuré peuvent bien fonctionner lorsque la rigidité de la bride, l'alignement et la procédure d'assemblage sont contrôlés. Si votre projet nécessite une performance d'étanchéité quantifiée, utilisez l'hélium ou des méthodes de détection appropriées lors de la mise en service et envisagez de référencer les cadres basés sur des paramètres (EN 1591-1 / EN 13555) en plus des pratiques ASME.

| Point de vérification | Ce qu'il faut demander / vérifier (AQ pratique) |

|---|---|

| Aptitude du joint | Correspondance de la classe de pression et du type de face, déclaration de compatibilité des matériaux pour H2 service, ainsi que les exigences de manutention et de stockage. |

| Base de fuite | Paramètres du joint (lorsque disponibles), preuves de qualification antérieures, ou une méthode d'essai de fuite de mise en service définie et des critères d'acceptation. |

| Rigidité et alignement du joint | Vérifier le parallélisme des brides, la contrainte de la tuyauterie au niveau du joint, et si l'assemblage est sujet à la rotation/au déchargement sous charge. |

Meilleures pratiques d'installation

Suivre des étapes d'installation strictes pour maximiser l'étanchéité de la bride technologie et prévenir les fuites.

- Confirmer que le type et la finition de la face de bride correspondent à l'intention de conception du joint (ne pas mélanger des composants qui “ semblent similaires ”).

- Vérifier l'alignement : les faces de bride doivent être parallèles ; éviter de tirer un tuyau désaligné en place avec des boulons.

- Standardiser la lubrification des boulons et l'état des rondelles/écrous pour réduire la dispersion de la relation couple–précharge ; documenter le lubrifiant utilisé.

- Nettoyer toutes les pièces avant l'assemblage. Retirer la rouille, la saleté, l'huile et tout résidu de joint ; inspecter les bosses et rayures radiales.

- Centrer le joint et le maintenir à plat ; éviter de le faire glisser sur la face surélevée une fois positionné.

- Utiliser une procédure de serrage contrôlée (modèle croisé en plusieurs passes + passe de vérification circulaire finale) conforme aux directives industrielles telles que ASME PCC-1.

Étude de cas réelle : Fuite par cyclage thermique

Contexte du cas (représentatif) : Une ligne de refoulement de compresseur d'hydrogène à 70 MPa (700 bar) a présenté des fuites récurrentes au niveau d'un joint à brides après une maintenance. Le joint utilisait une bride à face surélevée avec un système de joint qui avait une capacité de récupération limitée sous cyclage, et la méthode de serrage était une approche de “couple final” en une seule passe.

Le problème : Les changements rapides de température pendant la compression et le refroidissement ont provoqué une dilatation différentielle et une perte de charge des boulons. Le joint présentait également des signes de désalignement angulaire (contrainte de tuyauterie), qui a déchargé un secteur de la bande du joint. La signature de la fuite était intermittente : elle pouvait disparaître à chaud et réapparaître à froid, ce qui est typique d'une instabilité de la contrainte du joint plutôt que d'un simple “boulon desserré”.”

La solution : Les travaux correctifs se sont concentrés sur la mécanique du joint, et non sur un couple plus élevé : (1) alignement de la bride corrigé pour que les boulons ne soient pas utilisés pour “tirer” la tuyauterie, (2) un système de joint sélectionné pour une meilleure récupération et stabilité pour le type de face, (3) une procédure de serrage contrôlée en plusieurs passes en croix avec une passe de vérification finale, et (4) état des boulons et lubrification standardisés. Dans les joints sujets au cyclage, certains projets utilisent également des stratégies de stabilisation de charge (par exemple, des empilements de ressorts disques) le cas échéant, mais l'exigence de base reste toujours un alignement correct + un assemblage contrôlé.

Résultat (attente technique) : Lorsque la dispersion de la force de serrage est réduite et que la contrainte du joint est stabilisée, les contrôles de fuite en mise en service montrent généralement une amélioration reproductible. Si une classe de fuite quantifiée est requise, le projet doit définir une méthode d'essai et des critères d'acceptation, et enregistrer les résultats dans le dossier d'assurance qualité.

Prévention et maintenance

Inspection de routine

Vous pouvez prévenir la plupart des fuites de brides fuitesbrides en inspectant votre système selon un calendrier régulier à l'aide de détecteurs H2 détecteurs.

L'hydrogène est inodore et incolore, donc les contrôles visuels seuls ne suffisent pas. Utilisez des détecteurs d'hydrogène portables (“ renifleurs ”) ou des méthodes appropriées telles que la détection ultrasonore pour les signatures de fuite à haute pression. Dans les zones à conséquences plus élevées, définissez un intervalle d'inspection basé sur la sévérité des cycles et le risque d'exposition (à proximité de personnes, de sources d'inflammation, d'espaces confinés). Si vous détectez une fuite, traitez la réponse comme une activité de maintenance contrôlée—ne comptez pas sur un serrage aléatoire des boulons comme solution principale.

Liste de contrôle d'inspection :

- Vérifiez la présence de corrosion visible, de marques de frottement ou de formation d'humidité/glace près du joint (un indice dans les zones d'expansion/refroidissement).

- Utilisez un détecteur de gaz hydrogène portatif adapté à la classification de la zone.

- Écoutez les bruits ultrasonores (les fuites à haute pression génèrent souvent des sons à haute fréquence).

- Vérifiez l'état du boulon et recherchez des signes de rotation/desserrage ; documentez les constatations avant tout ajustement.

- Enregistrez le contexte opérationnel (pression/température au moment de l'incident) afin de pouvoir relier la fuite aux conditions de cyclage.

Formation du personnel

Vous arrêtez les fuites en formant votre personnel à détecter et résoudre les problèmes tôt.

Formez le personnel de boulonnage à l'assemblage contrôlé de brides : vérifications d'alignement, manipulation des joints, discipline de lubrification, étalonnage des outils et serrage multipasse selon un schéma. Soulignez que “ couple atteint ” ne signifie pas automatiquement “ charge de boulon atteinte ”. Pour les services critiques, exigez une qualification basée sur les compétences conforme aux pratiques reconnues (les programmes de formation ASME PCC-1 sont une voie ; certains projets européens font également référence à des cadres de compétences comme EN 1591-4 pour les assemblages critiques).

Documentation

Vous réduisez les fuites en conservant de bonnes archives de chaque inspection et réparation.

Documentez l'historique des joints de bride comme vous le feriez pour toute frontière sous pression : type/lot de joint, état de la surface de la bride, matériau du boulon et lubrifiant utilisé, méthode de serrage (schéma + passes), état d'étalonnage des outils, et méthode/résultats du contrôle de fuite à la mise en service. Les archives vous aident à distinguer une limitation de conception d'une variation d'assemblage, et permettent aux fournisseurs de vous soutenir avec des preuves plutôt que des suppositions.

| Date | Emplacement | Fuite détectée | Action entreprise | Nom du personnel |

|---|---|---|---|---|

| 2024-05-01 | Bride #12 | Oui (Micro) | Joint ouvert, alignement corrigé, joint remplacé, serrage multi-passes contrôlé + passe de vérification | J. Smith |

| 2024-05-10 | Bride #7 | Non | Contrôle de routine du détecteur + inspection visuelle/ultrasonore | L. Brown |

Note : Des fournisseurs fiables aident, mais le joint échoue ou réussit toujours sur : spécification correcte, état de surface correct, assemblage correct et vérification correcte.

Vous pouvez embase d'arrêt fuite dans service hydrogène haute pression en choisissant les bons matériaux, en assemblant selon une méthode de charge de boulons contrôlée et en vérifiant les performances après cyclage.

- Spécifiez des matériaux adaptés à l'hydrogène et documentez l'état des matériaux (traitement thermique, niveau de résistance, traçabilité).

- Adaptez le type de joint à la pression, à la surface d'appui et au cyclage ; évitez les substitutions “ équivalentes ” sans preuve.

- Contrôlez l'alignement et la séquence de serrage ; réduisez la dispersion du couple en standardisant la lubrification et l'état du matériel.

- Inspectez avec des méthodes de détection H2 appropriées et enregistrez les résultats liés aux conditions de fonctionnement.

Pour les systèmes hydrogène critiques pour la sécurité, traitez chaque embase qui fuit comme un problème de cause racine : vérifiez l'alignement, l'état de surface, le choix du joint et la méthode de charge des boulons avant de modifier la cible de couple.

FAQ

Quel est le meilleur joint pour un service hydrogène haute pression ?

Il n'existe pas de joint “ meilleur ” unique ; le meilleur choix dépend de la classe de pression, du type de surface d'appui, du cyclage et de l'attente d'étanchéité.

Pour les services de gaz à très haute pression, les joints RTJ sont souvent choisis car l'étanchéité se fait au contact d'un anneau métallique. Pour les joints à face surélevée, les joints spiralés ou à âme métallique rainurée peuvent bien fonctionner lorsque la rigidité de la bride, l'alignement et l'assemblage contrôlé sont en place. Toujours adapter la construction du joint à la face de la bride et à la pression nominale, et définir une méthode de vérification lors de la mise en service (méthode de détection + critères d'acceptation).

Comment éviter la défaillance du joint lors de l'installation ?

Prévenir la défaillance du joint en contrôlant l'alignement, l'état de surface et la méthode de charge des boulons—pas par “ plus de couple ”.”

Nettoyer et inspecter les faces de bride (pas de rayures radiales, de bosses ou de résidus). Vérifier le parallélisme des brides et éviter de tirer des tuyaux désalignés en place avec des boulons. Serrer selon une méthode multi-passes en croix (par ex. ~30% → ~60% → 100%), puis effectuer une passe de vérification circulaire. Utiliser des outils étalonnés et une lubrification constante pour que le couple soit un indicateur stable de la charge des boulons.

Pourquoi les joints fuient-ils dans les systèmes à hydrogène ?

Les fuites d'hydrogène proviennent souvent de la perte de charge des boulons, de contraintes inégales sur le joint et de petits chemins de fuite qui seraient “ tolérants ” dans les gaz à molécules plus grosses.

La petite taille moléculaire de l'hydrogène et son comportement dans certains matériaux d'étanchéité réduisent la marge. Ajoutez des cycles pression/température et la dispersion du couple, et le joint peut tomber en dessous de la contrainte sur le joint nécessaire pour rester étanche. En pratique, la plupart des fuites persistantes remontent à : (1) l'alignement/rotation, (2) les dommages de surface, (3) l'inadéquation du joint, ou (4) le serrage non contrôlé.

À quelle fréquence faut-il inspecter les joints en service hydrogène ?

Inspecter en fonction du risque : sévérité des cycles, niveau de pression et conséquence d'une fuite.

Un intervalle d'ingénierie courant est de 3 à 6 mois pour le contrôle de routine, et en plus après des événements majeurs de cycles thermiques/pression ou de maintenance. Utilisez des2 méthodes de détection plutôt que des contrôles visuels seuls, et documentez les conditions de fonctionnement au moment de l'inspection afin que les fuites intermittentes liées aux cycles puissent être diagnostiquées.

Peut-on réutiliser un joint après démontage ?

Dans les applications critiques en service hydrogène, traitez les joints comme des pièces à usage unique.

Une fois comprimés, de nombreux systèmes de joints perdent leur capacité de récupération ou présentent des dommages d'empreinte qui modifient le comportement de fuite. Le réemploi augmente l'incertitude et rend le diagnostic de cause racine plus difficile. Si l'assemblage doit être rouvert, remplacez le joint et revérifiez l'état de surface et l'alignement.

Faut-il resserrer au couple après la mise sous pression ou le premier cycle thermique ?

Parfois—mais uniquement dans le cadre d'une procédure définie.

Le tassement/relaxation du joint peut réduire la charge du boulon après la première période de stabilisation. Si votre procédure autorise une vérification ultérieure, effectuez-la dans des conditions contrôlées (séquence de serrage, documentée et dans les limites de conception). Si une fuite persiste, ouvrir et corriger l'assemblage (alignement, état des faces, dommage du joint) est généralement plus fiable que d'augmenter à plusieurs reprises le couple de serrage.