Prévenir la défaillance des raccords hydrauliques est crucial pour maintenir vos systèmes industriels en fonctionnement fluide. La plupart des pannes “ soudaines ” ne le sont pas du tout. Elles sont le résultat final de l'un des trois problèmes racines : (1) la mauvaise interface (désaccord de filetage/style d'étanchéité), (2) le mauvais chemin de charge (charge latérale, flexion, vibration, sur-couple), ou (3) la mauvaise propreté (particules/eau/air dans le fluide). Lorsque vous contrôlez ces trois aspects, les temps d'arrêt liés aux raccords diminuent fortement.

Examinez comment les temps d'arrêt dus aux raccords hydrauliques problèmes peuvent impacter différentes industries (les résultats typiques varient selon l'actif, le cycle de service et la maturité de la maintenance) :

| Industries | Coût moyen des temps d'arrêt | Temps d'arrêt mensuel moyen | Impact mensuel sur les coûts | Impact annuel sur les coûts |

|---|---|---|---|---|

| Sylviculture | Varie selon l'opération (perte de production + service sur site + logistique des pièces) | Varie (pics saisonniers, retards de service en zone reculée) | Varie (souvent dominé par la logistique + interruption de production) | Varie (déterminé par la fréquence des pannes répétées) |

| Exploitation minière | Varie (équipement à fort investissement, délais d'approvisionnement longs) | Varie (temps d'attente pour réparation + contraintes d'accès) | Variable | Variable |

| Construction | Varie (temps d'inactivité de l'équipe + pénalités de planning) | Variable (fluctuations d'utilisation sur site) | Variable | Variable |

| Fabrication | Variable (arrêt de ligne + rebut/retouche) | Variable (fenêtres d'arrêt planifiées vs non planifiées) | Variable | Variable |

Vous pouvez également rencontrer :

- Coûts de main-d'œuvre de réparation d'urgence qui s'accumulent rapidement (surtout lorsque les raccords sont remplacés “ à l'aveugle ” au lieu de corriger la cause racine).

- Problèmes de qualité qui entraînent des retouches coûteuses lorsque les vérins ou actionneurs dérivent en raison d'une perte de pression.

- Retards qui repoussent les délais de projet lorsque les adaptateurs ou flexibles de remplacement ne sont pas standardisés dans la flotte.

En prêtant attention à la discipline d'installation, aux vérifications de compatibilité et à la propreté du fluide, vous pouvez améliorer la fiabilité du système et éviter ces problèmes coûteux. Si vous standardisez les adaptateurs et les raccords de tube pour plusieurs sites, conservez une page de référence interne pour votre équipe (par exemple, raccords à compression et adaptateurs) afin que les techniciens ne devinent pas les types de filetage sur le terrain.

Défaillance des raccords hydrauliques : causes et impact

Fatigue du matériau

La fatigue du matériau est une cause majeure de défaillance des raccords hydrauliques. La fatigue commence rarement au milieu d'une section droite. Elle commence là où les contraintes se concentrent : les sorties de filetage, les transitions hexagone-corps, ou au niveau d'une entaille/rayure qui devient un initiateur de fissure. Vous pouvez repérer les premiers signes en vérifiant la décoloration, les fissures capillaires, les suintements à l'interface et la déformation du filetage après des remontages répétés.

Utilisez ce tableau comme une liste de contrôle pratique sur le terrain (indicateurs typiques — confirmez les critères d'acceptation avec votre norme de site et le fabricant du raccord) :

| Signe de fatigue du matériau | Description | Causes et implications |

|---|---|---|

| Décoloration | Changements de couleur sur le raccord | Échauffement localisé, attaque chimique ou frottement ; peut indiquer une résistance de surface réduite |

| Raccords desserrés ou désalignés | Mouvement ou jeu | Charge latérale/moment de flexion, vibrations ou serrage insuffisant ; accélère l'usure du joint |

| Marques d'usure et abrasion | Rayures ou rainures | Frottement du tuyau, défaillance de la bride ou débris abrasifs ; crée des points de concentration de contraintes |

| Raccords qui fuient | Fluide autour des raccords | Perte de contrainte d'étanchéité, siège endommagé ou corps fissuré ; s'aggrave rapidement sous les pics de pression |

| Fissures et fractures visibles | Lignes fines ou fissures | Fatigue à grand nombre de cycles due à la pulsation + vibration ; remplacez immédiatement |

| Corrosion et rouille | Rouille ou résidu poudreux | La corrosion par piqûres réduit la section transversale ; peut déclencher une fissuration par fatigue |

| Déformation et gauchissement | Raccords pliés ou déformés | Surcouple, choc ou utilisation de l'adaptateur comme “ poignée ” lors du routage du tuyau |

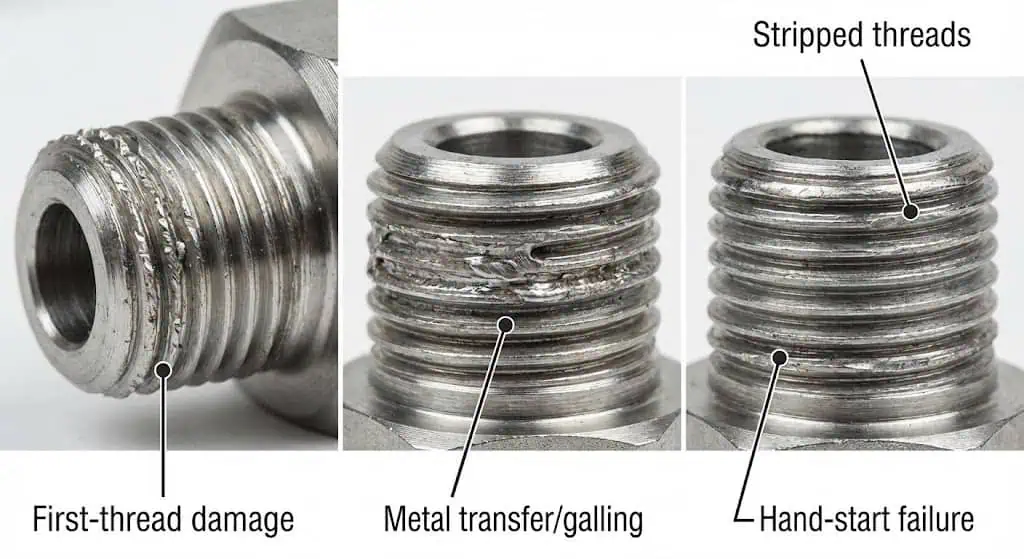

| Filetages usés ou endommagés | Filetages arrachés ou irréguliers | Filetage croisé, forme de filetage incorrecte ou contamination lors de l'assemblage |

| Bruits inhabituels | Sifflements ou bruits de meulage | Jets de fuite, aération ou usure interne ; traiter comme un problème de sécurité |

Exemple technique (fatigue due à une charge latérale) : Sur une unité mobile, un adaptateur droit a été utilisé pour “ faire fonctionner l'alignement ” entre un port rigide et un tuyau. Le tuyau tirait latéralement sur l'adaptateur à chaque cycle. L'adaptateur a finalement fissuré au premier filet engagé. Solution : Corriger le tracé, ajouter des colliers appropriés et utiliser un raccord pivotant/coudé conçu pour le chemin de charge plutôt que de forcer le désalignement.

Les adaptateurs hydrauliques Sunhy utilisent couramment des options en acier inoxydable et en acier au carbone. En pratique, le principal facteur de fatigue n'est pas “ la nuance de matériau seule ”, mais si l'adaptateur est chargé en traction pure (bon) contre flexion/charge latérale (mauvais). Concevez votre installation pour que le raccord assure l'étanchéité — et non la structure.

Installation incorrecte

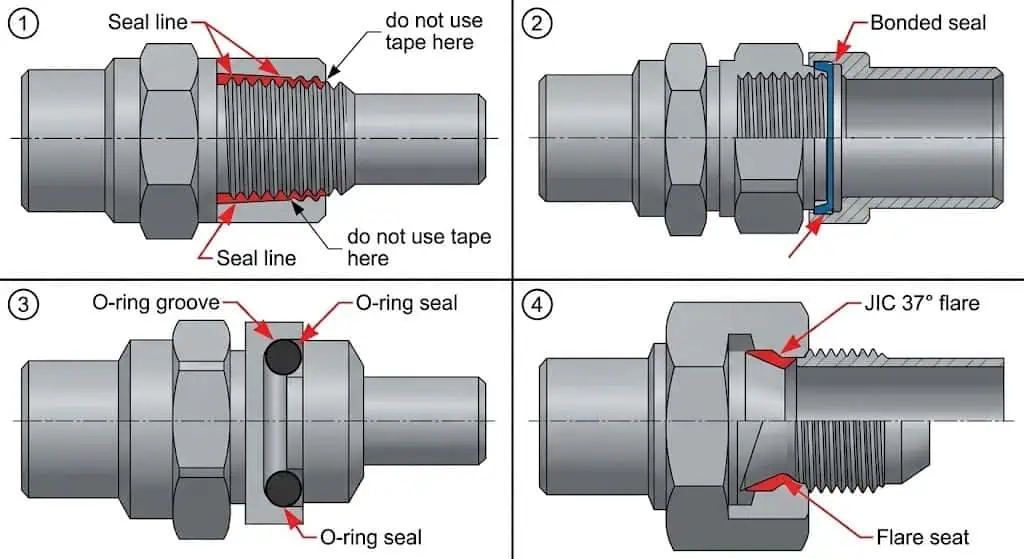

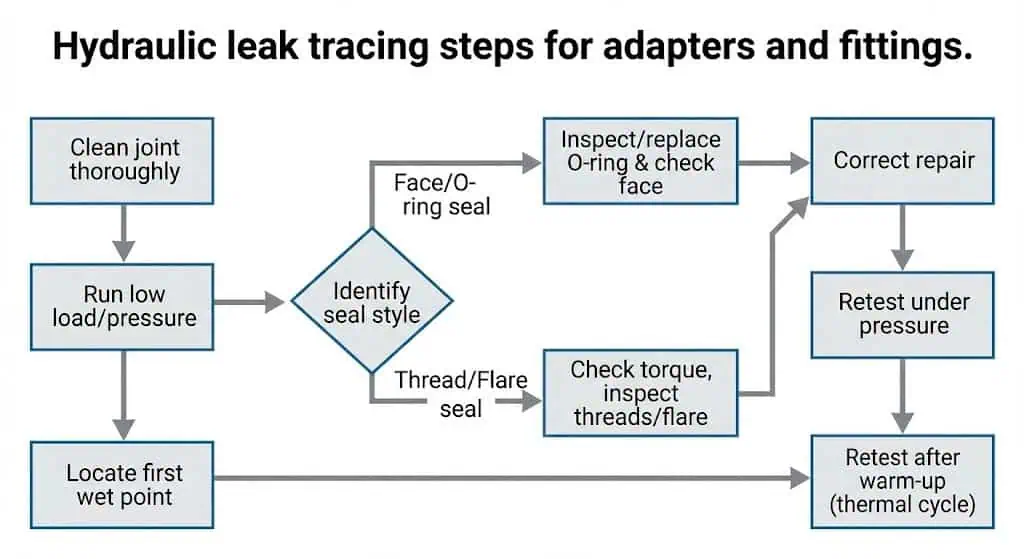

Une installation et un assemblage incorrects peuvent rapidement entraîner la défaillance d'un adaptateur hydraulique. L'erreur d'installation la plus courante n'est pas un “ sous-serrage ” ou un “ sur-serrage ” isolé—c'est l'application d'une méthode de serrage incorrecte au style d'étanchéité (par exemple, utiliser du ruban adhésif sur un joint à emboutissage/ORFS, ou omettre d'utiliser une clé de maintien pour éviter que le raccord ne se torde).

Utilisez ces contrôles comme norme minimale sur tout site où les fuites sont critiques pour la sécurité :

- Identifiez l'interface avant l'assemblage (forme de filetage + méthode d'étanchéité). Les familles de normes telles que ISO 8434 définissent les styles de raccords courants ; les méthodes d'essai/qualification sont couvertes par des documents tels que ISO 19879.

- Engagez les filets à la main pour éviter le croisement ; s'ils ne tournent pas facilement, arrêtez et revérifiez le type de filetage.

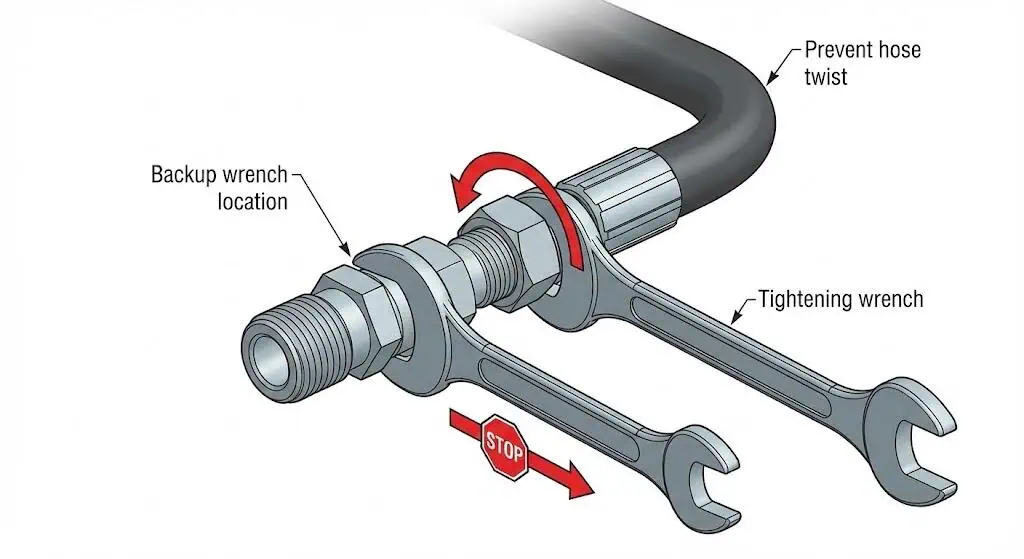

- Utilisez une clé de maintien pour éviter de transférer le couple dans le raccord, le tube ou le collecteur.

- Serrez selon la méthode du fabricant (couple ou tours à partir du serrage à la main). Les recommandations de couple varient selon le matériau, le revêtement et la lubrification—utilisez les spécifications publiées plutôt que le “ ressenti ”.”

- Gardez les faces d'étanchéité propres : pas de peinture, de poussière, de fragments de ruban adhésif ou de copeaux métalliques au niveau du siège.

Exemple technique (interface incorrecte) : Un technicien a installé ce qui semblait être un filetage “ de même taille ” dans un raccord, mais la norme de filetage était différente (une erreur courante sur le terrain). Il s'est serré partiellement, puis a fui sous pression. Solution : vérifier avec un calibre à filets et un guide d'identification des sièges, puis standardiser la liste des adaptateurs pour cette machine afin que les mauvaises pièces ne puissent pas être sélectionnées.

Les adaptateurs Sunhy sont conçus pour un montage simple, mais la rigueur d'installation contrôle toujours le résultat. Un bon adaptateur installé incorrectement fuira toujours ; une interface correcte installée proprement et serrée correctement est ce qui produit un joint stable.

Matériaux incompatibles

L'utilisation de matériaux incompatibles est une cause majeure de défaillance des adaptateurs hydrauliques. Lorsque vous mélangez des métaux qui ne fonctionnent pas bien ensemble, vous risquez la corrosion galvanique, le grippage des filetages, l'affaiblissement des faces d'étanchéité et des fuites prématurées. Le risque augmente dans les environnements humides, salés ou chimiquement agressifs.

| Type de risque | Description |

|---|---|

| Corrosion | Les matériaux incompatibles peuvent provoquer une attaque galvanique, affaiblissant l'adaptateur et rendant rugueux le siège d'étanchéité. |

| Affaiblissement | Perte de section transversale effective et réduction de la rétention de la contrainte d'étanchéité au fil du temps. |

| Défaillance | Fuites, dommages aux filetages ou rupture soudaine sous pulsation ou pics de pression. |

Exemple technique (couple galvanique + sel) : Les combinaisons de métaux différents exposées à la pulvérisation saline ont développé une corrosion par piqûres autour de la zone d'étanchéité. La fuite était d'abord intermittente (seulement après des pics de pression), puis continue. Solution : passer à un appariement de matériaux compatible ou utiliser des stratégies de revêtements/isolation, et améliorer les pratiques de lavage/stockage.

Sunhy propose des options d'adaptateurs en acier inoxydable, laiton et acier au carbone pour que vous puissiez adapter le matériau au fluide, au matériau du raccord et à l'environnement. L'objectif est simple : éviter les couples de métaux différents lorsque c'est possible, et spécifier des traitements de surface lorsque l'exposition est inévitable.

Corrosion et facteurs environnementaux

La corrosion est l'une des causes les plus courantes de défaillance des adaptateurs hydrauliques. L'humidité, les produits chimiques, les engrais et l'eau salée accélèrent la corrosion par piqûres et la corrosion sous film. La corrosion apparaît souvent d'abord sous forme de résidu “ poussiéreux ”, puis de fuite une fois que la surface d'étanchéité est compromise.

- Exposition à l'humidité et à l'humidité ambiante

- Environnements chimiques et eau salée

- Variations de température provoquant des micro-mouvements et une relaxation des contraintes d'étanchéité

- Sélection de matériaux inappropriée

- Traitement de surface inadéquat

- Stockage et maintenance incorrects (les extrémités non bouchées accumulent humidité et poussière)

Les adaptateurs Sunhy peuvent être fournis avec des traitements de surface tels que le zingage et le chromage le cas échéant, tandis que les options en acier inoxydable sont souvent choisies pour les expositions marines ou chimiques. Si la corrosion réapparaît, ne vous contentez pas de “ mettre à niveau le matériau ” — inspectez également le routage, les pratiques de lavage et si la pièce est soumise à des charges latérales.

Matériaux résistants à la corrosion recommandés pour les environnements sévères :

- Acier inoxydable (souvent sélectionné pour les expositions marines et chimiques)

- Acier au carbone avec revêtements (courant dans les applications lourdes lorsque des contrôles de corrosion existent)

- Laiton (généralement pour les pressions plus faibles et les environnements modérés)

- Alliages spécialisés (utilisés lorsque les exigences de corrosion et de résistance sont extrêmes)

Températures extrêmes

Les températures extrêmes peuvent raccourcir la durée de vie des raccords hydrauliques. Les variations de température modifient la contrainte d'étanchéité. Les métaux se dilatent et se contractent, les élastomères durcissent ou s'assouplissent, et les vibrations “sollicitent” le joint. Cela se manifeste par des fuites après un démarrage à froid, un maintien à chaud ou des changements rapides de cycle de service.

| Effet | Description |

|---|---|

| Dilatation et contraction des matériaux | Le cyclage thermique peut relâcher la force de serrage, entraînant des suintements et des fuites éventuelles. |

| Flexibilité réduite | Le froid augmente la rigidité des flexibles/des joints, augmentant le risque de microfissures et d'endommagement des joints. |

| Changements de viscosité du fluide | Les variations de viscosité peuvent augmenter la perte de charge et la génération de chaleur, sollicitant les joints et les sièges. |

Exemple technique (fuite après trempage à chaud) : Une unité fonctionnait sans fuite à la température de service, mais a présenté un suintement après l'arrêt. L'inspection a révélé que le raccord avait été serré contre un siège contaminé ; une fois que le joint s'est détendu pendant le refroidissement, le chemin de suintement s'est ouvert. Solution : Nettoyer le siège, remplacer le joint, puis assembler proprement et serrer selon la méthode correcte.

Sélectionnez des matériaux et des types d'étanchéité qui correspondent à l'enveloppe de température réelle de votre système (y compris les transitoires), et pas seulement à la valeur de “ fonctionnement normal ”. Les options en acier inoxydable de Sunhy peuvent maintenir la résistance dans de nombreux environnements exigeants, mais le choix du joint et la propreté restent déterminants.

Contamination du fluide

La contamination du fluide hydraulique est une cause fréquente de défaillance des raccords hydrauliques. La contamination endommage les faces d'étanchéité, érode les filetages et accélère l'usure des pompes/des vannes — puis les ondulations de pression et l'aération amplifient les fuites. De nombreuses références techniques et fabricants de filtres considèrent le contrôle de la contamination comme le levier de fiabilité principal ; par exemple, Schroeder Industries note que la contamination peut représenter une part importante des défaillances prématurées des machines.

Les contaminants pénètrent dans votre système pendant la fabrication, l'exploitation, et surtout la maintenance. Le tableau ci-dessous liste les catégories courantes :

| Type de contaminant | Description |

|---|---|

| Contamination intégrée | Particules résiduelles provenant de la fabrication et de l'assemblage |

| Contamination environnementale | Poussière et saleté provenant de sources extérieures |

| Contamination générée | Usure et dégradation des fluides pendant l'utilisation normale |

| Contamination induite par l'homme | Introduite pendant la maintenance si la propreté est négligée |

Pour prévenir la contamination, traitez chaque déconnexion comme un événement de propreté :

- Bouchez et obstruez immédiatement les lignes ouvertes ; ne laissez pas les ports exposés pendant que “ vous allez chercher un outil ”.”

- Rincer et filtrer après le remplacement d'un composant ; vérifier l'état du filtre et les indicateurs de dérivation.

- Utilisez une cible de propreté et mesurez-la. Le codage de propreté ISO tel que ISO 4406 est couramment utilisé pour décrire les comptages de particules.

- Évitez de mélanger les fluides à moins que la compatibilité ne soit confirmée ; le mélange peut déstabiliser les additifs et aggraver la formation de dépôts.

Les raccords Sunhy utilisent des tolérances serrées et des joints avancés pour aider à garder les contaminants à l'extérieur, mais le contrôle de la contamination est principalement une discipline de procédure. Si vous voulez moins de fuites, commencez par un assemblage plus propre et des pratiques de maintenance avec bouchons.

Surpression

La surpression est une cause critique de défaillance des raccords hydrauliques. Les pics de courte durée peuvent dépasser la lecture en régime permanent que vous voyez sur un manomètre. Lorsque cela se produit, les joints s'extrudent, les sièges se déforment et les filetages peuvent céder. Les signes d'alerte que vous ne devez pas ignorer :

- Réponse lente aux changements de charge

- Déplacement bloqué dans les pompes

- Augmentation de la consommation d'énergie

- Aération du fluide, provoquant un fonctionnement spongieux

- Fuites visibles de fluide après des événements à charge élevée

Exemple technique (fuite induite par une pointe de pression) : Une machine fuyait uniquement lors de la fermeture rapide d'une vanne. La cause racine était une pointe de pression qui surchargeait de manière répétée le joint. Solution : vérifier les réglages de la soupape de décharge, confirmer la présence/fonction des dispositifs anti-choc (le cas échéant), et remplacer l'adaptateur/joint après correction du générateur de pointe. Si vous qualifiez des raccords, des méthodes d'essai telles que celles décrites dans ISO 19879 sont conçues pour évaluer les performances dans des conditions de pression.

Astuce : Si un raccord fuit seulement “ parfois ”, suspectez des pointes de pression + vibration + contrainte d'étanchéité marginale. Corrigez d'abord le générateur de pointe, puis reconstruisez le joint proprement.

En comprenant ces causes de défaillance des adaptateurs hydrauliques, vous pouvez prendre des mesures proactives pour protéger votre équipement et maintenir vos opérations en douceur.

Mesures de prévention des défaillances des raccords et flexibles hydrauliques

Inspection et maintenance régulières

Vous pouvez prévenir la plupart des défaillances des raccords hydrauliques en suivant un programme strict d'inspection et de maintenance.

Rendez les inspections spécifiques. “ Vérifier les raccords ” est trop vague. Une inspection utile précise ce qu'il faut rechercher, où cela se produit et l'action à entreprendre si vous le trouvez.

- Mensuelle (de base) : inspectez les raccords, les orifices et les extrémités de flexibles pour détecter les suintements, la poussière de frottement, le revêtement fissuré et les dommages aux sièges.

- Hebdomadaire (à haut risque) : pour les équipements à haute pression, haute température, haute vibration ou critiques pour la sécurité.

- Après toute intervention : revérifiez après le premier cycle de service et à nouveau après la prochaine variation de température.

- Utilisez une liste de contrôle pour couvrir tous les points critiques :

| Élément clé | Description |

|---|---|

| Fluide hydraulique | Vérifiez le niveau, l'aspect et les indicateurs de contamination ; prélevez un échantillon si les tendances ne sont pas claires. |

| Filtres | Inspectez les indicateurs de pression différentielle/bypass ; remplacez selon l'état. |

| Joint(s) | Recherchez l'extrusion, les coupures, l'aplatissement et l'attaque chimique ; remplacez avec le matériau correct. |

| Température du système | Surveillez la surchauffe et les points chauds près des restrictions. |

| Réservoir | Inspectez l'aération/mousse et l'entrée d'humidité. |

| Fuites et effilochages | Traiter immédiatement ; ne pas “ essuyer et observer ” sur les systèmes haute pression. |

| Moteur électrique d'entraînement | Vérifier une température anormale pouvant indiquer une surcharge ou une restriction. |

| Bruits inhabituels | Écouter l'aération/la cavitation ; considérer comme un facteur de fiabilité et d'endommagement. |

| Inspection visuelle | Vérifier les points de serrage, les points de frottement et les filetages exposés pour détecter des dommages. |

| Tuyaux et raccords | Confirmer que le tracé évite les charges latérales ; vérifier qu'aucun joint ne sert de support structurel. |

- Enregistrer toutes les constatations, pas seulement les réparations. Suivre les occurrences de “ suintements mineurs ” pour localiser les points récurrents et redessiner le tracé ou standardiser le type de raccord.

Conseil : Si vous serrez à plusieurs reprises le même raccord, considérez cela comme une enquête de défaillance — pas comme une tâche de maintenance. Le re-serrage n'est pas une cause racine.

Pratiques d'installation correctes

Une installation correcte est essentielle pour des performances fiables du système hydraulique.

Une installation incorrecte conduit souvent à des fuites, une inefficacité du système et, dans les cas graves, à la rupture du tuyau ou du raccord. Pour la sécurité, n'utilisez jamais votre main pour rechercher une fuite hydraulique — utilisez du carton/bois ou des méthodes de détection et traitez les blessures par injection comme des urgences.

- Utilisez uniquement des produits d'étanchéité approuvés par le fabricant lorsque le style d'étanchéité l'exige. N'ajoutez pas de ruban adhésif sur les joints à emboutissage/face.

- Commencez le filetage des adaptateurs à la main pour éviter le croisement de filets.

- Serrez en utilisant la méthode correcte (couple ou tours depuis le serrage à la main). Les directives publiées (exemple de référence : Vue d'ensemble des directives de couple Parker) insistent sur l'utilisation des données du fabricant plutôt que de deviner.

- Après l'installation, effectuez d'abord un contrôle à basse pression contrôlé, puis amenez à la pression de fonctionnement tout en observant depuis une position sûre.

- Conservez les adaptateurs dans des conteneurs scellés et maintenez les surfaces de travail propres pour éviter toute contamination.

Les adaptateurs Sunhy bénéficient d'une usinage de précision qui assure un ajustement constant, mais ce sont les bonnes pratiques d'installation qui préviennent les symptômes courants de défaillance des adaptateurs (suintement, joints desserrés, filetages endommagés).

Compatibilité des matériaux et des composants

Choisir les bons matériaux et composants prévient la corrosion, les fuites et les pannes du système.

La compatibilité ne se limite pas au “ métal contre métal ”. Elle inclut : le style d'étanchéité contre les pulsations de pression, le style de port contre la méthode de serrage disponible, et la chimie du fluide/additif contre le matériau de l'élastomère.

- Assurez la compatibilité du fluide hydraulique avec les joints et les matériaux des adaptateurs.

- Sélectionnez des matériaux résistants à la corrosion pour les environnements sévères ou marins.

- Vérifiez que les matériaux peuvent supporter la plage de température de votre système (y compris les transitoires).

- Minimisez les connexions de métaux dissemblables pour réduire la corrosion galvanique.

- Choisissez le filetage et le style d'étanchéité corrects pour votre application (les familles courantes sont définies dans des normes telles que l'ISO 8434 ; les méthodes de qualification sont abordées dans des références telles que l'ISO 19879).

Sunhy propose des adaptateurs en acier inoxydable, acier au carbone et laiton, avec des traitements de surface personnalisables. Cette flexibilité vous aide à adapter les besoins de prévention aux conditions réelles sur le terrain au lieu de compter sur un seul matériau pour tout.

Gérer les défis environnementaux

Les facteurs environnementaux comme l'humidité, la température et les produits chimiques peuvent endommager votre système hydraulique.

La plupart des défaillances “ environnementales ” sont évitables avec deux contrôles : (1) empêcher l'humidité de pénétrer dans les fluides et les orifices, et (2) empêcher les particules abrasives d'atteindre les faces d'étanchéité et les filetages.

- Stockez les fluides hydrauliques dans des conteneurs scellés pour les protéger de l'humidité.

- Maintenez une zone de stockage contrôlée pour les fluides et les composants.

- Planifiez une maintenance prédictive et préventive pour détecter les problèmes tôt.

- Utilisez des adaptateurs avec des traitements de surface adaptés pour la résistance à la corrosion.

- Surveillez la présence d'eau dans l'huile et traitez les causes profondes de l'infiltration (respirateurs, lavage, orifices non bouchés).

Remarque : Les variations d'humidité et de température peuvent provoquer de la corrosion, la dégradation des fluides et la croissance microbienne. Ces problèmes se manifestent souvent par des symptômes d'aération/cavité et des fuites répétées au niveau des raccords.

Prévenir la défaillance des flexibles hydrauliques

Vous pouvez prévenir la défaillance des flexibles hydrauliques en combinant inspection régulière, routage approprié et choix de produits adaptés.

Les raccords et flexibles tombent en panne ensemble car ils partagent les mêmes causes racines : pulsation, flexion, abrasion, température et contamination.

- Inspectez les flexibles pour détecter fissures, gonflements, fuites ou abrasions.

- Routagez les flexibles pour éviter les coudes brusques et le contact avec des surfaces rugueuses ; fixez-les pour empêcher le frottement et les charges latérales au niveau du raccord.

- Utilisez des fluides compatibles pour éviter la dégradation interne du flexible.

- Installez des dispositifs de décharge de pression/anti-chocs pour protéger contre les pics de pression et la surchauffe.

- Maintenez une température de fluide appropriée pour prolonger la durée de vie du flexible.

- Ajoutez une protection externe comme des manchons ou des enveloppes pour les flexibles dans les zones à fortes vibrations.

- Choisissez des flexibles résistants à l'abrasion pour les applications difficiles.

Les solutions d'ingénierie et personnalisables de Sunhy vous aident à relever ces défis. En sélectionnant des composants fiables et en appliquant des pratiques d'installation cohérentes, vous réduisez le risque de défaillance des flexibles et améliorez la fiabilité globale.

Rappelez-vous : la prévention est toujours plus rentable que les réparations d'urgence. Concentrez-vous d'abord sur l'identification des interfaces, la propreté et les chemins de charge corrects.

Causes courantes de défaillances des systèmes hydrauliques

Problèmes d'adaptateurs et de flexibles

Les problèmes d'adaptateurs et de flexibles sont une cause majeure de défaillances des systèmes hydrauliques.

Vous observez généralement des fuites et une sous-performance lorsque les adaptateurs ou flexibles ne sont pas sélectionnés, acheminés ou entretenus correctement. Le mécanisme de défaillance est souvent prévisible : un mauvais acheminement crée une charge latérale ; la charge latérale desserre la contrainte d'étanchéité ; la fuite introduit de l'air ; l'air augmente la chaleur et l'usure ; puis le joint tombe en panne de manière répétée.

- Les causes courantes incluent :

- Installation incorrecte

- Acheminement incorrect du flexible

- Sélection médiocre du raccord (style de joint inadapté à la fonction)

- Flexibles et raccords usés ou endommagés

- Fuites aux points de connexion qui sont “ resserrés ” au lieu d’être examinés

L’usinage de précision et les options de traitement de surface de Sunhy peuvent soutenir la fiabilité de l’étanchéité, mais le gain de fiabilité le plus important provient généralement de la standardisation : moins de variantes de filetage/étanchéité, une identification claire et une pratique d’assemblage cohérente.

Surchauffe du système

La surchauffe est l’une des causes les plus fréquentes de défaillances des systèmes hydrauliques.

Lorsque la température du fluide dépasse les niveaux de sécurité, la durée de vie des joints diminue et les fuites deviennent plus probables. La surchauffe est généralement un symptôme d’inefficacité : contamination, mauvais calibrage des vannes, échangeurs de chaleur obstrués ou chutes de pression excessives.

| Causes courantes de surchauffe | Impact sur le système |

|---|---|

| Fluide hydraulique contaminé | Accélère l’usure, endommage les joints, augmente les fuites |

| Échangeur de chaleur obstrué | Augmente la température du fluide et réduit la stabilité de la viscosité |

| Aération et cavitation | Endommage les composants et augmente la pulsation |

| Pièces surdimensionnées ou surchargées | Augmente la contrainte du système et la génération de chaleur |

| Débit de fluide inadéquat | Réduit l'efficacité du refroidissement et augmente le chauffage localisé |

Vous pouvez prévenir la surchauffe en maintenant la filtration, en gardant les refroidisseurs propres et en vérifiant les réglages des soupapes de sûreté. Les adaptateurs résistant à la corrosion et préservant la finition des sièges aident, mais le contrôle de la température est une responsabilité au niveau du système.

Contamination et usure

La contamination est une cause majeure de défaillances des systèmes hydrauliques.

Les particules solides usent les joints et les sièges, l'eau corrode et dégrade les additifs, et l'air provoque de l'aération/de la cavitation. Une fois que l'usure commence, le système génère plus de débris et accélère ses propres dommages. Un plan pratique de contamination comprend : des pratiques de maintenance étanches, des objectifs de propreté mesurés (par exemple, le rapport ISO 4406) et une filtration dimensionnée pour le cycle de service.

Astuce : Si vous remplacez le même adaptateur à plusieurs reprises, vérifiez la contamination (échantillons + filtres) et le routage (charge latérale + vibrations). Les adaptateurs échouent rarement “ seuls ”.”

Vous pouvez prévenir la plupart des défaillances des adaptateurs hydrauliques en prenant des mesures proactives. Des inspections régulières, une installation correcte et le choix de matériaux compatibles aident tous à protéger votre système. Lorsque vous utilisez des adaptateurs de haute qualité comme ceux de Sunhy, vous augmentez la durabilité et réduisez les fuites répétées.

- La maintenance préventive élimine la plupart des défaillances évitables en détectant tôt les suintements, les points de frottement et les tendances de contamination.

- Les composants de haute qualité résistent aux fuites lorsque l'interface est correctement adaptée et assemblée proprement.

- Des inspections précoces détectent les problèmes avant qu'ils ne se transforment en fissures ou en dommages aux sièges.

- Les plans proactifs réduisent les temps d'arrêt en standardisant les pièces et les méthodes de serrage entre les équipes.

Restez en avance en examinant souvent votre système. Choisissez des composants fiables, standardisez les interfaces et faites de la propreté une priorité pour un succès à long terme.

FAQ

Quels sont les signes les plus courants de défaillance d'un raccord hydraulique ?

Fuites, suintements répétés après resserrage, joints desserrés et filetages endommagés sont les signes les plus courants.

Surveillez également la poussière de frottement au niveau du joint, les dommages aux sièges, la corrosion autour de la zone d'étanchéité et les sifflements qui suggèrent un jet de fuite à haute pression. Traitez toute projection ou fuite par piqûre comme un risque pour la sécurité.

- Recherchez du fluide autour des raccords (résidus frais + séchés)

- Vérifiez les dommages visibles (entailles sur les faces d'étanchéité, revêtement fissuré, déformation du filetage)

- Écoutez les sifflements ou bruits de grincement (symptômes de jet de fuite ou de cavitation)

À quelle fréquence faut-il inspecter les raccords hydrauliques ?

Inspectez les adaptateurs au moins une fois par mois comme référence.

Pour les systèmes à haute pression, à fortes vibrations, à haute température ou critiques pour la sécurité, inspectez chaque semaine et après toute intervention. Ajoutez un contrôle supplémentaire après le premier cycle de service suivant l'assemblage.

Astuce : Utilisez une liste de contrôle reproductible et suivez l'évolution des “ fuites mineures ”. Un joint qui “ nécessite un resserrage ” à répétition est défaillant.

Quels matériaux conviennent le mieux pour les raccords hydrauliques en environnements sévères ?

L'acier inoxydable et l'acier au carbone avec revêtement approprié sont des choix courants.

Le meilleur matériau dépend de l'exposition à la corrosion, de la résistance requise et de la compatibilité avec le matériau du port. Si de l'eau salée ou des produits chimiques agressifs sont présents, priorisez la résistance à la corrosion et les surfaces d'étanchéité stables.

| Matériau | Cas d'utilisation optimal |

|---|---|

| Acier inoxydable | Marine, exposition chimique, risque élevé de corrosion |

| Acier au Carbone | Utilisation intensive avec revêtements et contrôles de maintenance en place |

| Laiton | Environnements à basse pression et conditions douces |

Comment prévenir les fuites dans les systèmes hydrauliques ?

Utiliser une identification correcte de l'interface, un assemblage propre, un serrage correct et un contrôle de la contamination.

La prévention des fuites n'est pas une étape unique—c'est une chaîne. Rompre un maillon (mauvais filetage, siège sale, charge latérale, pic de pression, fluide sale) et le joint fuira.

- Confirmer le type de filetage et d'étanchéité avant l'assemblage

- Serrez selon la méthode correcte (couple ou tours depuis le serrage à la main) et utilisez une clé de maintien

- Remplacez les joints usés et ne réutilisez pas les pièces endommagées

- Nettoyez les filetages et les faces d'étanchéité ; bouchez les lignes ouvertes pendant la maintenance

- Formez le personnel aux pratiques d'assemblage cohérentes

Pourquoi devriez-vous choisir les raccords hydrauliques Sunhy?

Les raccords Sunhy se concentrent sur un ajustement précis, les options de matériaux et les choix de contrôle de la corrosion.

Vous obtenez des dimensions constantes, plusieurs sélections de matériaux et des options de traitement de surface—utiles lorsque vous standardisez les pièces sur plusieurs sites et environnements opérationnels. Pour obtenir le meilleur résultat, associez de bons composants avec une identification vérifiée des interfaces et des pratiques d'assemblage propres.

Peut-on utiliser du ruban PTFE ou un produit d'étanchéité pour filets sur les raccords hydrauliques ?

N'utilisez du produit d'étanchéité que lorsque le filetage lui-même assure l'étanchéité—et seulement si la procédure du fabricant le permet.

N'ajoutez pas de ruban PTFE aux connexions à embout ou à joint de face (celles-ci étanchent au siège/face, pas au filetage). Des fragments de ruban lâches peuvent également contaminer le système. Si vous n'êtes pas sûr, arrêtez et confirmez la méthode d'étanchéité avant l'assemblage.

Quel est le moyen le plus rapide d'éviter les défaillances dues à un “ mauvais filetage ” ?

Standardisez vos familles de connecteurs et vérifiez avec des jauges avant l'assemblage.

Gardez un calibre de pas de filetage et un pied à coulisse dans le kit de terrain, et étiquetez les raccords courants par filetage + style d'étanchéité. Si possible, réduisez le nombre de normes de filetage utilisées sur le même équipement pour éviter les erreurs de sélection lors de réparations urgentes.