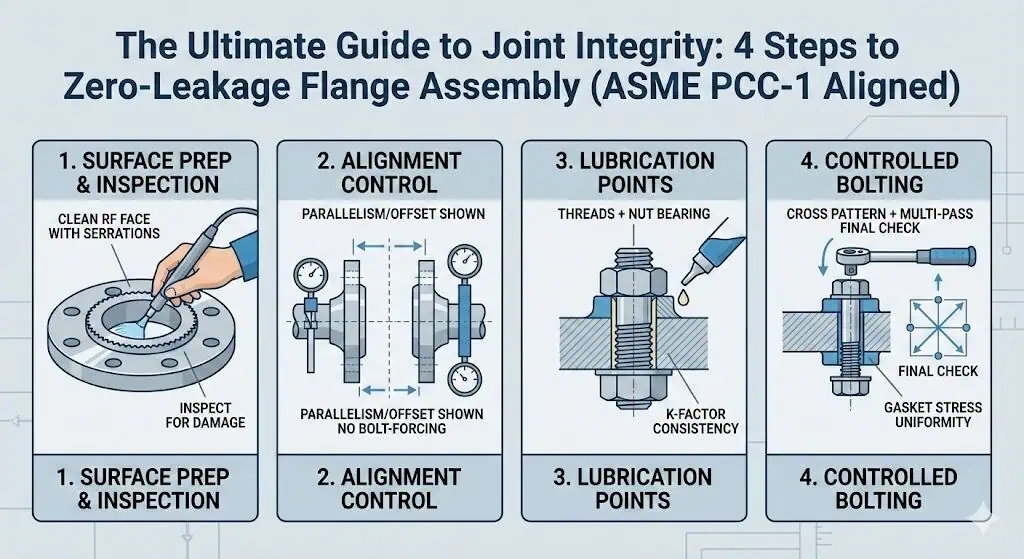

Atteindre l'étanchéité zéro dans un assemblage à brides est principalement un problème de savoir-faire et de contrôle des processus. Sur le terrain, les résultats les plus reproductibles proviennent d'une procédure disciplinée en quatre étapes : (1) vérification de l'état de surface et de la propreté, (2) alignement contrôlé (sans forçage des boulons), (3) une stratégie de lubrification documentée avec un comportement de frottement connu, et (4) une séquence de serrage contrôlée avec vérification. L'ASME positionne PCC-1 comme un ensemble de lignes directrices pratiques pour améliorer la qualité de l'assemblage des joints à brides boulonnées, car les fuites sont souvent liées à des pratiques d'assemblage incohérentes plutôt qu'à une “ défaillance mystérieuse du joint ”.” Discussion de l'ASME sur le contexte de PCC-1

| Cause de la fuite de bride | Pourcentage |

|---|---|

| Compression insuffisante (charge de boulons faible) | 68% |

| Compression excessive (écrasement du joint) | 14% |

| Sélection de produit incorrecte | 14% |

| Autre | 4% |

La définition opérationnelle de l'intégrité du joint est simple : le joint maintient une contrainte d'étanchéité face aux cycles de pression/température prévus sans fuite inacceptable. En termes d'ingénierie, vous gérez un système de ressorts (boulons) comprimant un joint entre deux faces ; toute perte de contrainte uniforme sur le joint—due à un désalignement, une dispersion de frottement, un enfoncement, un relâchement ou un mauvais état de surface—crée un chemin de fuite. L'objectif de ASME PCC-1 est de transformer cette réalité en un processus d'assemblage contrôlé et vérifiable (préparation de surface, alignement, méthode de serrage et vérification). Aperçu ASME de PCC-1

Étape 1 : Préparation de surface de précision dans l'assemblage de brides

Nettoyage et inspection critique

La propreté est critique pour l'intégrité du joint de bride et une prévention efficace des fuites. En pratique, “ propre ” signifie l'absence de calamine détachée, de rouille en fleur, de surpulvérisation de peinture, de graisse ou de film d'ancien joint sur la bande de contact du joint. Même un résidu mince peut agir comme une cale, empêchant l'assise complète du joint et créant des micro-canaux qui deviennent des voies de fuite une fois que la pression et les cycles thermiques commencent. Les recommandations sur l'état de surface pour les faces de brides dentelées typiques font généralement référence à 30–55 rainures par pouce et des plages de rugosité utilisées pour aider le joint à “ mordre ” et à se conformer. Aperçu de l'état de surface des faces de bride (rainures et plages de rugosité)

Conseil d'expert : Considérez les 5 premières minutes comme de la “ prévention des défaillances ”. Si vous ne rejetez pas les mauvaises faces et les mauvais éléments de fixation au poste de travail, vous les “ découvrirez ” pendant l'épreuve hydraulique ou la mise en service.

Les protocoles d'inspection recommandés incluent :

- Examen visuel de la face de la bride pour détecter la saleté, la rouille, la peinture, la graisse ou l'humidité (portez une attention particulière à la bande de contact du joint, pas seulement au diamètre extérieur).

- Vérification des résidus d'ancien joint (films de graphite/PTFE) et des débris incrustés dans les dentelures.

- Recherche de rayures radiales, de bosses, de piqûres ou d'éraflures qui traversent la zone d'étanchéité (les défauts traversant les rainures présentent un risque plus élevé que les marques circonférentielles).

Exemple technique (fuite pendant l'épreuve hydraulique) : Un assemblage DN150 (6″) RF a passé le couple de serrage, puis suinte immédiatement à l'épreuve hydraulique. Cause racine : ancien film de graphite laissé sur deux quadrants ; le joint n'a jamais atteint une contrainte de contact uniforme. Correction : nettoyage mécanique jusqu'au métal nu sur la bande d'assise, vérification de l'état des dentelures, puis remontage en utilisant la même spécification de joint avec un boulonnage contrôlé. Prévention : définir un critère d'acceptation “ aucun résidu visible ” et exiger un test d'essuyage avant la pose du joint.

État de surface d'assise du joint

Une surface d'appui de joint appropriée est essentielle pour obtenir une étanchéité parfaite. Pour les faces RF/FF courantes de type ASME B16.5, les recommandations industrielles font largement référence aux finitions concentriques/spirales striées avec des plages de rugosité de surface telles que 125–250 µin (≈3,2–6,3 µm Ra) comme une gamme pratique utilisée pour de nombreux types de joints souples/semi-métalliques. Guide Enerpac (plages de rugosité de surface) Référence Wermac (nombre de rainures et rugosité)

| Type d'assemblage de bride | Valeur de rugosité maximale (Ra) |

|---|---|

| Langue et rainure / Petit mâle et femelle | 3,2 µm (125 µin) |

| Joint annulaire (RTJ) | 1,6 µm (63 µin) |

| Autres types de faces de brides (RF/FF) | 3,2 à 6,3 µm (125 à 250 µin) |

La finition de surface n'est pas un “plus”. Elle affecte directement (1) la capacité du joint à se conformer, (2) la longueur du chemin de micro-étanchéité, et (3) le risque de glissement/éjection du joint sous des impulsions de pression. Si vous changez de type de joint (par exemple, feuille souple → spiralé), revérifiez la plage de finition acceptable ; un désaccord se manifeste généralement soit par un suintement persistant (trop lisse pour que le joint adhère), soit par un joint écrasé/endommagé (trop rugueux ou avec des défauts transversaux). Lorsque des facteurs de conception de joint (m/y) sont utilisés, traitez-les comme faisant partie d'un flux de travail de conception/vérification contrôlé — et non comme un substitut à de bonnes pratiques d'assemblage.

Vérification de l'état des boulons et écrous

Les boulons et écrous doivent être en condition optimale pour transformer le couple en charge de boulon avec précision. La dispersion de frottement due à des filetages endommagés, à la corrosion ou au grippage peut produire un “couple sur papier” mais une tension réelle faible du boulon. Le “test de ”Course Libre" est un contrôle pratique : l'écrou doit parcourir toute la longueur du goujon à la main sans blocage. Tout blocage signifie que vous ne pouvez pas faire confiance au couple comme indicateur de la charge du boulon — remplacez la paire d'éléments de fixation.

| Facteur | Description |

|---|---|

| Charge du boulon | Influence directement l'étanchéité et la rigidité de l'assemblage ; une répartition uniforme de la charge est l'objectif d'intégrité, et non le “ couple de serrage le plus élevé ”.” |

| Température | Affecte la relaxation de la charge (fluage/enfoncement) et la dilatation différentielle ; les services à haute température nécessitent souvent un contrôle et une vérification de processus plus stricts. |

| Historique de chargement | Les cycles de pression/température peuvent réduire la contrainte du joint au fil du temps ; les assemblages qui “ n'ont jamais fui auparavant ” peuvent commencer à fuir après des cycles d'arrêt/démarrage. |

Liste de contrôle pour la préparation de surface :

- Inspecter la face de la bride pour détecter les rayures, les entailles, les piqûres et les défauts de rainures croisées dans la bande de contact du joint.

- S'assurer que les boulons et les écrous sont exempts de corrosion, de débris, de bavures et d'endommagement du filetage.

- Effectuer le test “ Free Run ” sur 100% des éléments de fixation.

- Vérifier que la finition de la surface d'appui du joint est adaptée au type de joint et à la sévérité du service.

- Documenter les constatations pour les essais d'étanchéité, la traçabilité QA et l'inspection future basée sur les risques (RBI).

Exemple technique (faux positif sur le couple) : Un assemblage a été serré au couple spécifié mais a fui au démarrage. L'enquête a révélé un grippage du filetage sur deux goujons ; le couple a été consommé par le frottement, pas par l'allongement du boulon. Action corrective : remplacer les goujons/écrous, appliquer la pâte anti-grippante spécifiée de manière cohérente, et répéter le serrage en plusieurs passes avec une passe de vérification finale.

La préparation de surface est la base non négociable pour un assemblage fiable. Si vous la négligez, chaque contrôle en aval (alignement, lubrification, séquence de serrage) devient une tentative de compenser un défaut évitable.

Étape 2 : Contrôle de l'alignement pour l'intégrité des joints de bride

Types de désalignement de bride

Un alignement correct est essentiel pour maintenir l'intégrité des joints de bride et prévenir les fuites. D'un point de vue technique, le désalignement ajoute un moment de flexion et un cisaillement au niveau de la ligne du joint, que le joint ne peut pas “ compenser ”. Le résultat est une surcontrainte localisée (écrasement) d'un côté et une sous-contrainte (voie de fuite) de l'autre. Les trois modes de désalignement pertinents pour les défaillances observés lors de la maintenance en usine sont :

- Erreur de parallélisme : faces de bride non parallèles ; produisent un espace en coin et une contrainte de joint très non uniforme.

- Désalignement angulaire : trous de boulons non alignés (problèmes de double perçage) ; incite souvent les équipes à “ tirer ” avec les boulons.

- Décalage axial : lignes de centre décalées ; crée un cisaillement au niveau du joint et peut endommager les joints spiralés/joints souples lors de la mise en place.

Exemple technique (joint à énergie emmagasinée) : Une équipe de maintenance a utilisé des goujons pour rapprocher un tronçon désaligné. Le joint a tenu initialement, puis a fui après la dilatation thermique lors de la mise en service. Cause racine : la contrainte de flexion emmagasinée s'est relâchée, déchargeant le joint. Prévention : corriger le supportage et l'ajustage des tuyaux avant le boulonnage ; si le tronçon ne s'emboîte pas librement avec une force minimale, le joint n'est pas prêt à être assemblé.

Tolérances d'alignement selon les normes (ASME)

L'ASME B31.3 fournit un critère d'alignement couramment référencé dans les travaux de tuyauterie : avant boulonnage, les surfaces de contact des joints d'accouplement doivent être alignées à moins de 1 mm sur 200 mm (1/16 po/pied), mesuré sur tout diamètre. Extrait de discussion B31.3 335.1(c)(1) Référence du guide de tuyauterie de procédé (discussion d'alignement B31.3)

| Standard | Section | Description de tolérance |

|---|---|---|

| ASME B31.3 | 335.1(c)(1) | Les surfaces de contact du joint d'étanchéité doivent être alignées à moins de 1 mm sur 200 mm (1/16 po/pi), mesurées sur tout diamètre |

| ASME PCC-1 | Annexe E | Utiliser des méthodes de montage contrôlé et de vérification avant serrage ; le désalignement est traité comme un facteur de risque de contrainte inégale sur le joint (appliquer la procédure et la vérification du site) |

Note : Vérifier l'alignement avant l'installation du joint (règle/équerre/feuille de contrôle, ou outils laser pour les services critiques). Si l'assemblage nécessite des boulons comme “ vérin ”, arrêter et corriger le montage d'abord.

Éviter l'alignement induit par les boulons

Ne jamais utiliser des boulons pour forcer l'alignement des brides. Cela introduit une énergie de déformation emmagasinée, déforme la rotation de la bride et produit un schéma de charge des boulons qui ne peut être déterminé par le couple seul. C'est également un problème de sécurité : lorsqu'un joint forcé se détend (changement de température, vibrations, cycles de pression), la contrainte sur le joint peut tomber en dessous du minimum d'étanchéité et le joint peut suinter ou défaillir. Utilisez des supports appropriés, des palans à chaîne, des écarteurs de bride le cas échéant, et un ajustement correct du tronçon pour que les boulons s'insèrent librement.

Astuce : Enregistrez “ l'ajustement ” comme point de contrôle QA : l'insertion des boulons doit être libre, et l'écart/le parallélisme doivent respecter le critère d'acceptation du site avant que tout serrage contrôlé ne commence.

Étape 3 : Stratégie de lubrification et coefficients de couple

Points d'application du lubrifiant

La lubrification est la variable dominante dans la conversion du couple en tension du boulon. Dans la plupart des assemblages boulonnés, seule une minorité du couple appliqué devient allongement du boulon ; le reste est consommé par le frottement du filetage et du contact. L'objectif pratique n'est pas “ plus de lubrifiant ”, mais une lubrification cohérente afin que la dispersion du facteur K soit minimisée sur tous les goujons. Points d'application recommandés :

- Remplir la zone d'engagement du filetage en service de sorte que l'écrou se déplace sur les flancs de filetage lubrifiés.

- Appliquez une fine couche uniforme sur la surface d'appui de l'écrou (face de l'écrou) pour contrôler le frottement d'appui.

- Vérifiez l'apparence/la couverture uniforme sur chaque goujon ; “ un goujon sec ” peut devenir “ un quadrant à faible charge ”.”

- Évitez de contaminer la bande d'assise du joint avec du lubrifiant (surtout avec des joints souples).

Exemple technique (précharge inégale) : Un bridage a fui uniquement sur un quadrant. Les relevés de couple semblaient corrects. Cause racine : deux goujons ont été montés à sec après un changement d'outil ; ils supportaient une tension inférieure à celle de leurs voisins, déchargeant localement le joint. Prévention : faites de la lubrification un point de contrôle de la liste de vérification et exigez la même spécification et méthode de lubrifiant sur 100% des goujons.

Cohérence et facteur de frottement (facteur K)

Le serrage basé sur le couple n'est aussi fiable que le facteur de frottement (facteur d'écrou, facteur K) que vous supposez. La relation simplifiée du couple est couramment exprimée comme T = K × D × F, où K regroupe les effets de frottement du filetage et de l'appui. Si K change (pâte anti-grippante différente, condition de surface différente, mélange Fixations), la tension du boulon change même si votre clé dynamométrique affiche la même valeur. FAQ technique Fastenal (concept T=KDF) Aperçu du facteur d'écrou et formule

- Utilisez des lubrifiants compatibles avec la température de service et les matériaux ; vérifiez la plage de température et l'usage prévu du produit (pâte anti-grippante au molybdène/nickel, etc.).

- Utilisez un seul type de lubrifiant par opération ; le mélange de produits est une cause fréquente de dispersion du facteur K.

- Ne considérez pas une “ graisse générale ” comme équivalente à une pâte anti-grippante conçue pour les assemblages critiques.

- Pour les assemblages à haute conséquence, envisagez une vérification par méthode de mise en tension du boulon, par serrage au quart de tour avec étalonnage, ou par mesure de tension lorsque cela est possible (selon la procédure de chantier).

Formule de couple et précharge

La relation couple–précharge est simple en théorie et complexe en réalité. L'équation simplifiée largement utilisée est :

T = K × D × F

(Couple = Facteur d'écrou [K] × Diamètre du boulon [D] × Précharge souhaitée [F])

Utilisez cette formule pour la planification et la documentation contrôlées, non comme garantie de la tension réelle du boulon. Le point de contrôle technique est : maintenir K constant (même lubrifiant, même couverture, filetages propres, condition de portance d'écrou constante), puis appliquer une séquence contrôlée et une passe de vérification pour réduire l'interaction élastique et les pertes par enfoncement. Explication du facteur d'écrou

Étape 4 : Séquençage du boulonnage et serrage contrôlé

Serrage manuel et mise en place

Le serrage manuel est votre dernière “ vérification géométrique ”.”

Insérez tous les goujons et amenez les écrous à une condition de serrage manuel uniforme en croix jusqu'à ce que les écrous entrent en contact avec le embase. Si quelque chose coince, arrêtez — c'est là que les problèmes de désalignement et de filetage apparaissent tôt. L'objectif est un contact initial uniforme du joint, non la compression du joint.

Séquence de serrage en étoile (ASME PCC-1)

Le serrage en croix réduit la surcharge localisée et aide à égaliser la contrainte du joint.

PCC-1 inclut les concepts hérités de séquence en croix et met l'accent sur un serrage contrôlé en plusieurs passes pour réduire la dispersion et l'interaction élastique. PCC-1 (PDF de référence montrant le concept de séquence en croix)

| Nombre de boulons | Séquence de serrage des boulons (en croix) |

|---|---|

| 4 | 1, 3, 2, 4 |

| 8 | 1, 5, 3, 7, 2, 6, 4, 8 |

| 12 | 1, 7, 4, 10, 2, 8, 5, 11, 3, 9, 6, 12 |

Il ne s'agit pas de “ culte du motif ”. Il s'agit de contrôler comment la contrainte du joint s'accumule pour éviter de piéger un quadrant à faible charge ou d'écraser un quadrant à forte charge.

Procédure de serrage en plusieurs passes

Le serrage en plusieurs passes est la solution pratique pour l'interaction boulon à boulon et l'enfoncement.

Un flux de travail fiable est :

- Passe 1 : 30% du couple cible en croix.

- Passe 2 : 60% du couple cible dans le même motif.

- Passe 3 : 100% du couple cible dans le même motif.

- Passe 4 (Passe de vérification) : passe circulaire au couple final jusqu'à ce qu'aucun mouvement supplémentaire de l'écrou ne soit observé.

L'interaction élastique est réelle : serrer un boulon peut décharger les boulons adjacents. Une passe de vérification est un contrôle simple sur site pour réduire le risque de comportement “ dernier boulon gagne ”. Discussion BoltScience (séquence de serrage et interaction)

Vérification finale et interaction élastique

Le contrôle final est une vérification, pas une cérémonie.

Si vous effectuez une passe circulaire finale et constatez encore un mouvement notable des écrous, vos passes précédentes n'ont pas suffisamment égalisé la charge (ou la dispersion de frottement est trop élevée). Pour les services critiques, envisagez d'améliorer la méthode (tensionnage étalonné, méthode du tour d'écrou étalonné ou approche de mesure de tension selon la pratique du site). ASME PCC-1 met l'accent sur les concepts d'assemblage contrôlé et de qualification car “ le couple seul ” est souvent insuffisant pour des résultats reproductibles. Aperçu ASME de l'intention de PCC-1

Note : La précharge est la force de serrage qui doit rester au-dessus du minimum d'étanchéité après l'enfoncement et la relaxation. Si votre joint fuit après le premier cycle thermique, suspectez une perte de contrainte du joint (pas un “ mauvais joint ” par défaut).

Un assemblage de bride discipliné rend l'étanchéité totale réalisable.

Lorsque des fuites se produisent, l'approche de dépannage la plus rapide consiste à relier le problème à ces quatre contrôles : état des faces, alignement, constance du frottement et uniformité de la charge. Les points clés à retenir incluent :

- Le couple est un moyen, pas un résultat : vous visez l'uniformité de la charge des boulons et le contrôle de la contrainte du joint (étayé par une procédure documentée et une vérification).

- L'inspection méticuleuse des surfaces empêche les “ espaceurs invisibles ” (films/résidus) et les chemins de fuite transversaux aux rainures.

- Contrôle de l'alignement évite l'énergie emmagasinée et les contraintes inégales sur le joint qui apparaissent après les cycles.

| Avantage | Description |

|---|---|

| Performance constante | Variabilité réduite de la charge des boulons et de la contrainte sur le joint sur des cycles de maintenance répétés. |

| Réduction des risques | Probabilité plus faible de fuites, de retouches imprévues et d'événements d'émissions fugitives dus à la dispersion d'assemblage. |

| Efficacité opérationnelle | Moins de resserrages, moins de réassemblages, stabilisation plus rapide au démarrage après maintenance. |

Une liste de contrôle d'assemblage des boulons imprimable améliore la conformité sur site et permet des revues post-travail. Si votre site suit les événements de fuite, vous pouvez souvent corréler les récidivistes à une étape de contrôle manquante (généralement le forçage d'alignement ou l'incohérence de lubrification).

FAQ : Intégrité des joints de bride

Quelles sont les principales causes des fuites de brides ?

La plupart des fuites de brides sont causées par une charge de boulon faible ou inégale, créée par des variables d'installation non contrôlées.

- Les données de terrain montrent couramment une compression de joint insuffisante / une charge de boulon faible comme un contributeur dominant aux événements de fuite. Exemple de répartition sectorielle

- Les causes récurrentes sont : résidus sur les faces, forçage d'alignement, dispersion de frottement due à une lubrification incohérente, et omission des passes de vérification.

Comment la norme ASME PCC-1 garantit-elle l'intégrité des assemblages ?

ASME PCC-1 fournit une approche structurée pour l'assemblage des joints de bride à pression contrôlée avec contrôle de processus.

- Il cadre l'assemblage comme une procédure contrôlée (nettoyage/inspection, alignement, méthode de serrage, concepts de vérification) plutôt que “ serrer jusqu'à ce que ça semble bon ”.” Aperçu ASME de PCC-1

- Il soutient les concepts de formation/qualification et les pratiques de travail reproductibles qui réduisent les fuites dues à la variabilité humaine.

Pourquoi la séquence de serrage en étoile est-elle importante ?

Le serrage en croix aide à répartir plus uniformément la contrainte sur le joint et réduit le risque de piéger un quadrant à faible charge.

- Il réduit l'écrasement localisé du joint et la sous-compression localisée, qui sont tous deux des risques de fuite.

- Il fonctionne mieux lorsqu'il est associé à un serrage multi-passes et à une passe de vérification finale pour tenir compte de l'interaction élastique. Interaction et séquencement des boulons

Qu’est-ce que le test de “ course libre ” pour les boulons et les écrous ?

Le test de “ course libre ” vérifie si un écrou peut parcourir le filetage du goujon à la main sans grippage.

- S'il grippe, le frottement devient imprévisible — le couple ne correspond plus à la tension du boulon de manière reproductible.

- Rejetez et remplacez la paire d'éléments de fixation (goujon et écrou) plutôt que de “ la sauver ” avec un couple supplémentaire.

Quels facteurs affectent la cohérence de la précharge des boulons ?

La dispersion du frottement (lubrification + état de surface) et les effets d'interaction pendant le serrage sont les principaux facteurs d'incohérence de la précharge.

| Facteur | Impact sur la précharge |

|---|---|

| Lubrification (facteur K) | Modifie le frottement ; le même couple peut produire une tension de boulon très différente si K varie. Concept T=KDF |

| Méthode du couple | Le contrôle des outils et la cohérence des méthodes réduisent la dispersion ; le multi-passe + passe de vérification atténue les pertes d'interaction. |

| État du boulon | La corrosion/le grippage/les dommages augmentent la dispersion de frottement et peuvent entraîner des lectures de couple erronées (faible tension réelle). |