Maîtriser le Ra de la bride est l'un des moyens les plus rapides de réduire le risque de fuite dans les assemblages à brides haute pression. En pratique, une “ fuite zéro ” n'est atteinte que lorsque la finition de surface, la sélection du jointet la procédure de serrage des boulons sont traitées comme un système technique unique — et non comme des cases à cocher séparées. Pour la plupart des assemblages à face surélevée (RF) ASME utilisant des joints spiralés, une plage technique courante est Ra 3,2–6,3 µm (125–250 µin AARH); pour de nombreuses applications à joint annulaire (RTJ), la finition est généralement plus serrée (souvent Ra ~1,6–3,2 µm / 63–125 µin) selon le type de joint, l'état de la gorge et les conditions de service.

Deux règles pratiques utilisées sur le terrain :

- Ra contrôle l“” accroche “ vs le ” glissement ».” Trop rugueux crée des chemins de fuite ; trop lisse peut réduire la prise du joint et favoriser le fluage ou l'expulsion sous pression/cyclage thermique.

- Ra seul ne suffit pas. La direction des stries (phonographique/spirale vs concentrique), l'ondulation/planéité, les piqûres et les dommages de manutention dominent régulièrement les fuites même lorsque Ra “ passe ”.”

La pression de contact adéquate provoquera la déformation plastique sur la surface d'étanchéité et bloquera les micro-chemins de fuite. Par conséquent, la pression de contact est essentielle pour les performances d'étanchéité optimales du SPMC.

Combiner une finition contrôlée de la face de bride avec un serrage discipliné (lubrification, séquence de serrage et vérification) minimise les défaillances de joint et les risques de fuite—particulièrement en service haute pression ou cyclique.

Les ingénieurs et décideurs s'appuient sur le Ra correct des brides pour maintenir les joints étanches sous charges réelles : pression, cycles thermiques, vibrations et exposition à la corrosion.

Ra des brides et connexions de canalisations étanches

Qu'est-ce que le Ra des brides en ingénierie des brides ?

Le Ra des brides mesure la moyenne arithmétique des écarts absolus de hauteur du profil par rapport à la ligne moyenne, rapportée sur une longueur d'évaluation définie.

Dans le travail des brides, le Ra est utilisé comme métrique de contrôle rapide pour la finition de la surface d'étanchéité (rainures phonographiques/spirales ou concentriques) dans la zone de contact du joint. Il aide à gérer la hauteur des aspérités qui peuvent former des micro-voies de fuite—mais il ne décrit pas non complètement l'orientation, l'ondulation, les rayures ou les piqûres, qui déterminent souvent si un joint est étanche.

Note d'ingénierie (les conditions de mesure sont importantes) : Toujours spécifier (ou confirmer) la norme de mesure/les filtres et la longueur de coupure. Dans de nombreuses usines, les dessins font encore référence à la terminologie ISO 4287/4288 ; les dessins plus récents de texture de surface peuvent faire référence aux normes ISO mises à jour. Si vous n'alignez pas la méthode de mesure, “ Ra 3,2 µm ” peut être rapporté différemment par différents instruments.

| Term | Définition |

|---|---|

| Ra | Moyenne arithmétique des valeurs absolues des écarts de hauteur du profil par rapport à la ligne moyenne, utilisée pour définir les finitions typiques des surfaces de contact dans les normes d'ingénierie des brides. |

Comment la rugosité de surface affecte l'étanchéité des joints

La rugosité de surface affecte directement les performances des joints et la fiabilité des connexions étanches des pipelines.

- Guide de finition de surface pour les surfaces d'étanchéité montre pourquoi “ trop rugueux ” et “ trop lisse ” peuvent tous deux entraîner des défaillances en service.

- Trop rugueux : les pics élevés empêchent un contact complet, les vallées deviennent des canaux de fuite, et les concentrations de contraintes locales peuvent endommager la surface du joint.

- Trop lisse : une friction réduite et un “ mordant ” insuffisant peuvent entraîner le glissement, l'extrusion, le fluage/relaxation ou l'expulsion du joint sous les cycles de pression/température.

- Le couple Ra + Rz est une paire de contrôle plus sûre : Ra contrôle la texture moyenne ; Rz signale les pics/creux extrêmes qui corrèlent souvent avec les chemins de fuite.

- La direction des stries est importante : les rayures radiales traversant la ligne du joint sont une cause racine fréquente, même lorsque Ra est “ dans la plage ”.”

- La conformité du matériau est importante : les joints plus souples peuvent s'adapter à des faces plus rugueuses, tandis que les joints métalliques/semi-métalliques nécessitent généralement un contrôle plus strict et une meilleure condition de surface.

| État observé | Ce que vous observez sur site | Résultat fréquent | Action corrective |

|---|---|---|---|

| Surface trop rugueuse | Marques d'outil visibles, piqûres, Rz élevé | Suintement/fuite lors de l'essai hydrostatique ; dispersion du couple de serrage | Re-surfaçage ou rodage selon spécification ; remplacer le joint ; vérifier le boulonnage |

| Surface trop lisse | Fini miroir ; faible frottement | Relaxation par fluage ; glissement du joint ; risque d'éjection | Restaurer la dentelure contrôlée/la direction ; confirmer le type de joint |

| Mauvaise direction / rayures | Rayures radiales traversant la ligne de joint | Chemin de fuite même avec un “ bon Ra ” | Mélanger/réparer ; réusiner ; protéger les faces pendant la manutention |

Plages de Ra typiques pour les types courants de faces de bride

Les normes industrielles spécifient des plages de Ra pour assurer des joints étanches.

Le tableau suivant présente les valeurs de Ra typiques couramment utilisées en pratique pour les types courants de faces de bride (les valeurs finales doivent correspondre à votre type de joint et à la norme du projet) :

| Type de face de bride | Plage de Ra typique (µpo) | Plage de Ra typique (µm) |

|---|---|---|

| Face surélevée (RF) | 125 – 250 | 3 – 6 |

| Face plate (FF) | 125 – 250 | 3 – 6 |

| Joint à joint annulaire (RTJ) | 63 – 125 | 1,6 – 3,2 |

Ces plages ne sont significatives que lorsqu'elles sont associées à : le type de joint (souple, semi-métallique, métallique), l'état de surface (spirale vs concentrique) et une procédure de serrage contrôlée.

Problèmes de fuite courants causés par un Ra incorrect

Un Ra de bride incorrect peut entraîner plusieurs problèmes de fuite au niveau de la connexion de la tuyauterie.

- Une surface trop rugueuse crée des vallées d'aspérités qui se comportent comme des micro-canaux de fuite, réduisant la pression de contact effective du joint.

- Des surfaces excessivement lisses peuvent empêcher un positionnement stable du joint, augmentant le fluage de relaxation et le risque d'éjection sous les cycles de pression/température.

- Une rugosité Ra incohérente (ou un motif mixte) sur la face d'étanchéité peut amplifier la dispersion du couple de serrage, produisant une compression inégale du joint.

Conseil : Vérifiez toujours la rugosité Ra de la bride (et l'état de la surface) lors de la réception et avant l'assemblage — surtout après un grenaillage, un revêtement ou un stockage prolongé.

Cas terrain (typique) : Un assemblage RF Class 600 a passé les contrôles dimensionnels mais a fui lors de l'hydrotest. Les lectures du profilomètre ont montré un Ra < 1,0 µm après un rodage agressif, et le joint spiralé présentait des signes de glissement. Action corrective : restaurer une finition dentelée contrôlée dans la plage de Ra du projet, remplacer le joint, lubrifier les éléments de fixation, et resserrer en utilisant un motif croisé multi-passes avec vérification.

Normes industrielles et spécification de Ra

Normes internationales définissant la rugosité Ra des brides

Les normes internationales établissent des directives claires pour la rugosité Ra des brides pour garantir une étanchéité parfaite.

Des organismes tels que l'ASME et l'EN publient des exigences concernant les dimensions des brides, les types de faces et les pratiques de boulonnage. Les définitions de la texture de surface sont traitées par les normes de métrologie de surface, et les normes de brides y font référence. Les normes et documents les plus référencés incluent :

- ASME B16.5: Définit les brides de tuyauterie et les raccords à brides ; base largement utilisée pour les types de faces et les attentes d'acceptation.

- ASME PCC-1: Guide pratique pour l'assemblage des joints à bride boulonnés (BFJA) de la frontière de pression, les séquences de serrage et les pratiques de vérification.

- EN 1092-1: Norme européenne de brides ; inclut des exigences pour la finition de surface et fait référence aux paramètres de rugosité définis par les normes de texture de surface EN ISO.

- Normes de texture de surface ISO (anciennes ISO 4287/4288 et nouvelles séries ISO) : Définissent comment Ra/Rz sont calculés et rapportés, y compris les filtres/coupures et la longueur d'évaluation.

Remarque : Les normes indiquent “ quoi spécifier ” ; les résultats d'étanchéité dépendent toujours du choix du joint et d'un assemblage rigoureux.

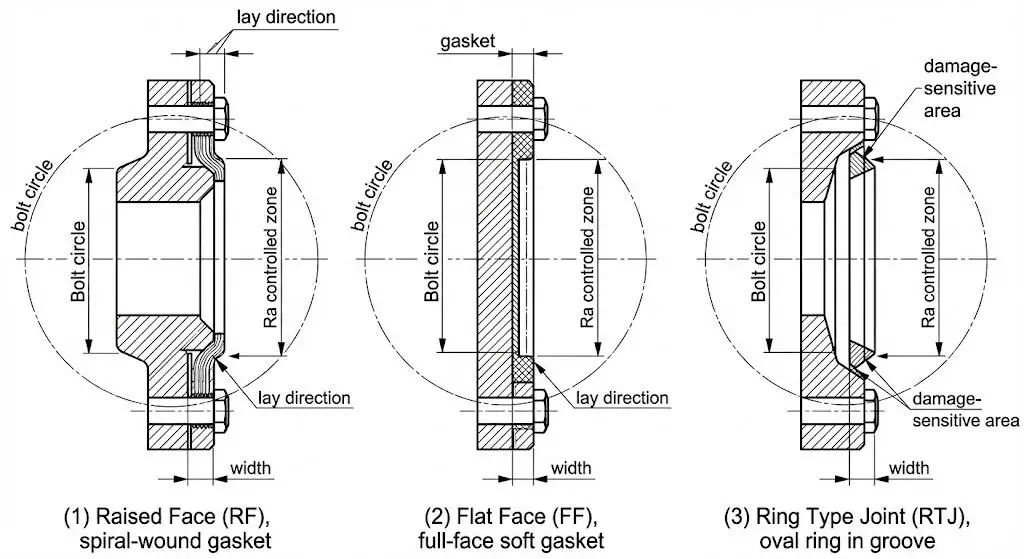

Exigences Ra pour les brides RF, FF et RTJ

Chaque type de face de bride nécessite une plage de Ra spécifique pour réduire le risque de fuite.

Le tableau ci-dessous résume les valeurs Ra typiques utilisées en pratique pour les types de brides courants :

| Type de face de bride | Plage Ra (µin) | Plage Ra (µm) | Application typique |

|---|---|---|---|

| Face surélevée (RF) | 125–250 | 3–6 | Service de procédé général (dépendant du joint) |

| Face plate (FF) | 125–250 | 3–6 | Service à basse pression ; courant avec joints pleine face |

| Joint à joint annulaire (RTJ) | 63–125 | 1,6–3,2 | Assemblages haute pression / haute intégrité (état de la gorge de joint critique) |

Ces valeurs garantissent une bonne mise en place du joint et un comportement prévisible de la relation couple–précharge, à condition que les faces de bride soient intactes et que la procédure de serrage des boulons soit contrôlée.

Spécification de Ra dans les fiches techniques, dessins et bons de commande

Une spécification claire de Ra dans les documents de projet assure que les fabricants fournissent la finition de surface correcte pour chaque interface d'étanchéité.

Les ingénieurs doivent inclure : le type de face (RF/FF/RTJ), le type de rainurage (spirale/phonographique ou concentrique), la plage de Ra (et éventuellement la limite de Rz), et la norme de référence. Une spécification typique pourrait être :

Finition de face de bride : Rainurage en spirale (phonographique), Ra 125–250 µin (3,2–6,3 µm),

conforme à ASME B16.5 ; assemblage conforme à ASME PCC-1.Si vous devez contrôler la géométrie de la rainure, ajoutez-la explicitement (le langage industriel typique fait référence au pas/profondeur de la denture) :

Optionnel (si requis) : Géométrie de la denture selon les spécifications du projet (pas/profondeur) et direction de pose ;

inspectez Ra et Rz sur au moins 3 positions par face de bride.Astuce : Indiquez la même exigence Ra sur le dessin, la fiche technique et le bon de commande. La plupart des litiges de fuite surviennent lorsqu'un document mentionne “ finition standard ” et un autre “ 125–250 AARH ”.”

Mesure de la rugosité Ra des brides en pratique

Paramètres de rugosité de surface (Ra, Rz et autres) expliqués

Ra et Rz sont les paramètres principaux pour évaluer la qualité de surface des brides, mais ils ne sont pas interchangeables.

Ra (rugosité moyenne arithmétique) fournit une mesure d'amplitude moyenne. Rz (hauteur sur dix points) est plus sensible aux extrêmes (vallées profondes ou pics élevés) qui agissent souvent comme chemins de fuite. Pour l'étanchéité, surveillez également l'ondulation/planéité et la direction du grain—car un joint peut “ passer le Ra ” et fuir quand même si la surface présente de l'ondulation ou des dommages radiaux.

| Paramètre | Définition | Méthode de mesure | Application |

|---|---|---|---|

| Ra | Rugosité moyenne d'une surface | Moyenne globale des aspérités de surface | Évaluation générale de la qualité de surface |

| Rz | Hauteur sur dix points des irrégularités | Différence entre les pics les plus hauts et les vallées les plus basses | Identification des irrégularités de surface extrêmes |

- Applications d'étanchéité : Ra permet une texture d'étanchéité contrôlée, tandis que Rz aide à signaler les chemins de fuite potentiels causés par des rayures, des piqûres ou des marques d'usinage agressives.

- Revêtements et rechargements : Ra impacte l'adhérence et la prise du joint ; Rz met en évidence si les pics écraseront les revêtements ou couperont les faces de joint.

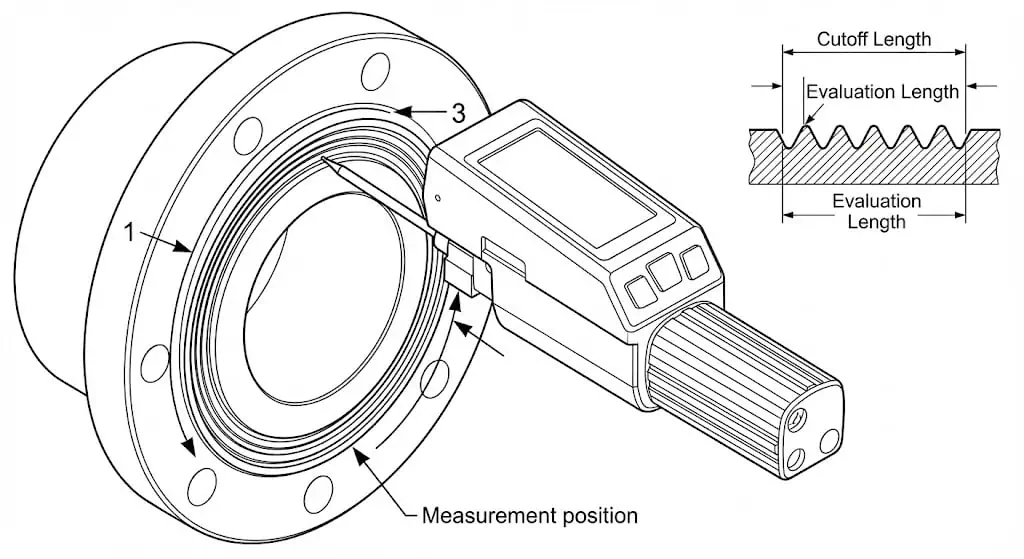

Outils et configurations de mesure pour faces de bride

Les outils de précision garantissent une mesure précise du Ra de la bride et de la texture de la face.

Les techniciens utilisent des testeurs de rugosité portables, des profilomètres à stylet et des systèmes optiques pour mesurer les finitions dentelées. Pour des résultats crédibles : nettoyer la face, éviter de mesurer à travers une contamination, aligner correctement le trajet (généralement perpendiculaire à la direction des rainures) et enregistrer plusieurs lectures sur la bande de contact du joint. Utiliser des spécimens de référence étalonnés et maintenir les paramètres de coupure/filtre de l'instrument conformes à la norme spécifiée.

Astuce : Mesurez en plusieurs points autour de la bande d’assise du joint — pas seulement près des trous de boulons. Des dommages localisés aux positions 3 heures/9 heures sont un déclencheur courant de fuite après manipulation.

Fréquence d’inspection, plans d’échantillonnage et critères d’acceptation

Des routines d’inspection cohérentes maintiennent la qualité et préviennent les risques de fuite.

La fréquence d’inspection doit refléter le risque : classe de pression, type de joint, service cyclique, exposition à la corrosion et conséquence d’une fuite. Un plan d’échantillonnage typique en atelier vérifie les premières/dernières pièces plus des échantillons aléatoires ; un service critique impose souvent une vérification à 100% de la surface. Les critères d’acceptation doivent définir la plage de Ra, si Rz est contrôlé, où sur la surface mesurer et que faire en cas de résultats hors tolérance.

- Documentez le type d’instrument, les réglages de coupure/filtre, la direction de mesure et les emplacements testés.

- Lorsqu’une lecture est hors plage, exigez la ségrégation, une disposition de retouche (re-surfaçage/rodage) et un nouveau test avant libération.

Cas terrain (typique) : Un lot de brides respectait Ra en moyenne, mais plusieurs pièces avaient un Rz élevé en raison d’un insert d’outil usé laissant des marques de vibration périodiques. Les assemblages ont fuité lors de la mise en service. Correctif préventif : ajouter une limite Rz + un contrôle de durée de vie de l’outil + des vérifications “ minimum 3 points ” de la surface sur chaque bride dans la bande du joint.

Contrôle de Ra en fabrication

Procédés d’usinage et de finition qui définissent Ra

L'usinage de précision et la finition déterminent la rugosité Ra finale et la direction des stries sur les faces de bride.

Les fabricants utilisent des opérations de tournage/fraisage contrôlées pour produire des stries en spirale (phonographiques) ou concentriques dans la bande d'étanchéité. Le meulage/rodage peut être utilisé pour des exigences d'étanchéité spéciales, mais le “ surfinissage ” est un mode de défaillance connu s'il réduit la prise du joint.

- Le fraisage/tournage sur tours CNC produit une direction de stries cohérente.

- Les avances contrôlées et l'état de l'outil assurent une répétabilité de la rugosité Ra/Rz (l'usure de l'outil est une variable cachée majeure).

- Un rodage léger peut éliminer les dommages mineurs de manipulation, mais ne doit pas effacer la texture de strie prévue, sauf si le joint/système est conçu pour cela.

| Type de finition | Rugosité (Ra) | Application/Notes |

|---|---|---|

| Finition striée (spirale ou concentrique) | 125 – 500 µin (≈ 3,2 – 12,7 µm) | Commun pour les joints avec joint ; la plage dépend du type de joint et du service. Contrôlez la direction de pose et évitez les rayures radiales. |

| “Finition ” lisse » (contrôlée) | 125 – 250 µin (≈ 3,2 – 6,3 µm) | Souvent spécifié pour les joints spiralés ; offre un équilibre entre l'étanchéité et l'adhérence. |

| Surfaces d'assise RTJ (typique) | 63 – 125 µin (≈ 1,6 – 3,2 µm) | Joints à haute intégrité ; l'état de la gorge de l'anneau et le contrôle des dommages sont critiques. |

Une finition contrôlée n'est pas “ aussi lisse que possible ”. Elle est “ aussi conçue que nécessaire ” pour générer une pression de contact et un frottement stables du joint pendant le service.

Atteindre un Ra constant entre les lots et les tailles

Le contrôle des processus et l'inspection maintiennent le Ra constant entre les tailles de bride et les lots de production.

La cohérence nécessite plus qu'une seule valeur Ra : elle exige de contrôler la géométrie de l'outil, l'avance/vitesse, et la protection de la surface après usinage.

- Vérifiez l'orientation des rainures (spirale vs concentrique) et inspectez les rayures croisées dans la bande de joint.

- Utilisez des protections et des garde-faces pendant la manutention et l'expédition ; de nombreuses “ fuites mystérieuses ” sont des dommages de transport.

- Les tolérances de planéité doivent être spécifiées selon les exigences du dessin/projet (ne pas supposer qu'une seule tolérance convient à toutes les tailles et classes).

| Aspect clé | Détails |

|---|---|

| Exigences de finition de surface | La rugosité de la surface doit respecter la valeur Ra spécifiée (et Rz si requis) dans la bande de contact du joint. |

| Protection de la surface | Protégez les rainures contre les chocs, l'abrasion et la corrosion pendant le stockage et l'expédition. |

| Mesures de contrôle qualité | Contrôle dimensionnel + vérification de la texture de surface + contrôles visuels des dommages. |

| Procédures d'essai | Dépendant du projet (par exemple, PMI, END, essai hydrostatique) ; appliquer selon le plan d'inspection et de test (ITP) et les exigences du client. |

Contrôle qualité, rapports d'essai de matériaux (MTR) et inspection tierce partie

Les rapports d'essai de matériaux (MTR) et l'inspection tierce partie vérifient que les brides répondent aux exigences spécifiées en matière de matériau et de finition de surface.

Les MTR doivent retracer le numéro de coulée/lot et confirmer la composition chimique et les propriétés mécaniques par rapport à la norme de matériau spécifiée (par exemple, les brides en acier inoxydable font souvent référence aux normes de forgeage). L'inspection tierce partie peut valider : les mesures de rugosité de la face, les résultats des END, le marquage/traçabilité, et la protection d'emballage pour les faces d'étanchéité.

Conseil : Pour les services critiques, demandez : (1) un rapport de rugosité de la face avec les emplacements/réglages de mesure, (2) un certificat MTR/d'inspection, et (3) des photos montrant la protection de la face lors de l'emballage.

Techniques d'étanchéité des brides pour une fuite nulle

Adapter le type de joint à la rugosité de la face de la bride

Sélectionner le joint adapté à l'application garantit intégrité d'étanchéité à l'interface.

- La finition de la surface de la bride (Ra + lay) affecte directement l'étanchéité du joint, en particulier sous haute pression et en service cyclique.

- Les joints métalliques et les assemblages haute intégrité exigent généralement un meilleur contrôle de l'état de surface (rainure/siège sans dommage) et un montage rigoureux.

- Les joints semi-métalliques et non métalliques peuvent tolérer une plage de rugosité plus large, mais ils fuient également si la surface est endommagée, désalignée ou mal assemblée.

- Toujours confirmer les recommandations du fabricant de joints concernant la finition de surface et la contrainte d'appui—puis aligner la finition de la bride et la procédure de serrage en conséquence.

Cas terrain (typique) : Un assemblage FF basse pression a présenté des suintements intermittents après des cycles thermiques. La surface présentait une légère corrosion par piqûres (Rz élevé), et le joint avait été réutilisé. Action corrective : remplacer le joint, rectifier/réparer la surface (ou la resurfaçer si nécessaire), protéger les surfaces contre la corrosion pendant l'arrêt, et revérifier la précharge des boulons après le premier cycle thermique si la procédure le permet.

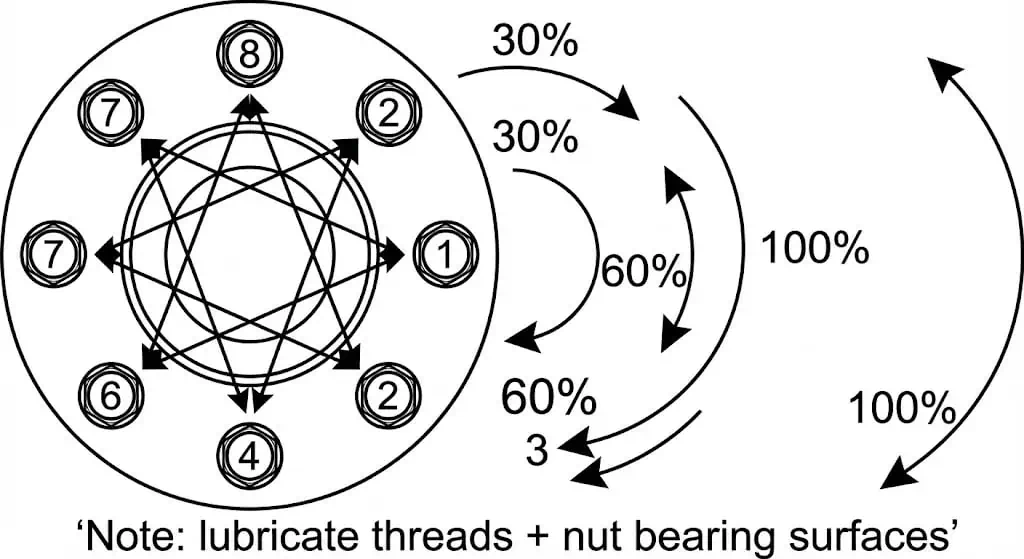

Couple de serrage des boulons, lubrification et séquences de serrage

L'application d'un couple constant et d'une lubrification appropriée réduit les fuites et assure une précharge d'assemblage stable.

| Recommandation | Description |

|---|---|

| Séquence de serrage | Utiliser une approche de serrage contrôlée en plusieurs passes (par ex. 30%TP3T, 60%TP3T, 100%TP3T) avec un motif croisé et une passe circulaire finale. |

| État de surface | Maintenez la finition de surface de la bride dans la plage Ra appropriée pour le joint (généralement 125–250 µin pour de nombreux assemblages RF). |

| Lubrification | Appliquez un lubrifiant compatible sur les filetages et les surfaces d'appui des écrous pour réduire la dispersion de frottement et améliorer la répétabilité de la précharge. |

- Les directives d'assemblage telles que ASME PCC-1 sont largement utilisées pour normaliser les motifs de serrage et les pratiques de vérification pour les assemblages de joint d'étanchéité de pression.

- La lubrification affecte la conversion couple–précharge ; l'utilisation d'un mauvais lubrifiant (ou le mélange de lubrifiants) peut créer une grande variation de précharge à la même valeur de couple.

Meilleures pratiques d'assemblage pour les systèmes haute pression

Suivre des pratiques d'assemblage disciplinées réduit le risque de fuite et améliore la fiabilité du système.

- Formez le personnel d'assemblage à l'intégrité des assemblages : manipulation des joints, inspection des faces, lubrification des boulons et vérification du serrage.

- Nettoyer les faces de bride et les éléments de fixation ; éliminer les débris, la peinture, les projections de soudure et les produits de corrosion de la bande de joint.

- Aligner les brides pour éviter une charge latérale sur le joint ; corriger les contraintes de tuyauterie avant le serrage.

- Utiliser des outils étalonnés et des séquences de serrage documentées ; enregistrer les étapes de couple/angle si la procédure l'exige.

- Effectuer des tests de pression et d'étanchéité adaptés au service avant la mise en service.

Éviter les erreurs courantes d'installation et de manipulation

Prévenir les erreurs d'installation protège les dentelures et la bande d'étanchéité, assurant une performance étanche.

| Type d'erreur | Description |

|---|---|

| Sélection inappropriée du joint | Utiliser un joint incorrect (ou réutiliser des joints) peut compromettre l'étanchéité et la stabilité de la précharge. |

| Préparation de surface inadéquate | Les faces sales, peintes, corrodées ou endommagées créent des chemins de fuite dans la bande du joint. |

| Désalignement | Les brides décentrées introduisent des charges de flexion et une compression inégale du joint. |

| Application incorrecte du couple de serrage | Un serrage en une seule passe ou un frottement non contrôlé entraîne une précharge inégale et des fuites. |

| Matériaux incompatibles | La corrosion, le grippage ou l'incompatibilité thermique peuvent dégrader l'assemblage au fil du temps. |

- Corrosion par piqûres et la contamination sont des causes courantes de fuites ; elles se manifestent souvent par un Rz élevé ou des dommages visibles sur la face.

- Utiliser le joint correct et maintenir des faces de bride propres et non endommagées est essentiel pour un étanchéité fiable.

Dépannage des fuites liées à la rugosité Ra

Diagnostiquer si Ra est la cause racine

Les ingénieurs déterminent si la texture de surface est la cause racine en utilisant des méthodes de diagnostic ciblées.

Une approche systématique sépare les “ problèmes de finition ” des “ problèmes d'assemblage ”. Le tableau ci-dessous décrit observations courantes d'installation et d'inspection:

| Méthode de diagnostic | Description |

|---|---|

| Inspection visuelle | Examinez la bande du joint pour les rayures (surtout radiales), les piqûres, les dommages au revêtement et les empreintes de débris. |

| Mesure de la rugosité de surface | Mesurez Ra (et Rz si nécessaire) en utilisant des paramètres de coupure/filtre cohérents et plusieurs emplacements. |

| Techniques de réplication | Créer une empreinte pour examen microscopique lorsque des piqûres/rayures sont suspectées mais difficiles à voir. |

Astuce : Si le joint présente un écrasement inégal ou un polissage, suspectez d'abord un désalignement ou une dispersion de la précharge—puis confirmez l'état de la surface par mesure.

Options de réparation pour faces de bride endommagées ou trop rugueuses

Réparer une face de bride endommagée restaure l'intégrité de l'étanchéité et aide à prévenir les fuites répétées.

Les ingénieurs choisissent parmi plusieurs méthodes éprouvées :

- Des services de réparation rapides et économiques peuvent utiliser des matériaux composites polymères pour reconstruire la face de bride et isoler les métaux dissimilaires.

- L'usinage/lapage in situ peut minimiser les temps d'arrêt et éviter les travaux à chaud, si autorisé par les règles de sécurité du site.

- Pour les dommages sévères, un remplacement ou une reconstruction par soudage plus un réusinage peuvent être nécessaires.

- Retirez la bride corrodée et soudez-en une nouvelle (lorsque la conception/le code le permet).

- Usiner la face d'étanchéité ou la gorge de joint sur site dans les tolérances.

- Ajouter du matériau par rechargement soudé contrôlé, puis usiner la face d'étanchéité.

- Appliquer des matériaux de réparation composites polymères qualifiés pour restaurer la bande d'étanchéité.

Quand ré-usiner, roder ou remplacer la bride

Les ingénieurs ré-usinent, rodent ou remplacent une bride lorsque la bande d'étanchéité ne peut pas respecter les spécifications ou que des dommages créent des voies de fuite.

La corrosion et les dommages de manutention peuvent augmenter Rz et créer des discontinuités qu'aucun joint ne peut surmonter de manière fiable. Le resurfaçage restaure la direction des stries et la plage de rugosité prévues ; le remplacement est nécessaire lorsque les défauts sont trop profonds, que la géométrie de la gorge est compromise ou que les réparations ne peuvent pas répondre aux critères d'acceptation du projet.

Maintenance préventive et intervalles de ré-inspection

Une maintenance préventive régulière et une ré-inspection programmée aident à éviter les fuites inattendues.

Les équipes doivent inspecter les faces pour la corrosion et les dommages, vérifier la texture de surface là où c'est critique, et protéger les faces pendant l'arrêt/stockage. L'intervalle dépend de la pression, des cycles de température, du fluide (par ex., H2S humide, chlorures, hydrogène) et de l'environnement externe.

Note : “ Un bon Ra à l'achat ” ne garantit pas “ un bon Ra à l'assemblage ”. La corrosion en stockage et la manutention sont des facteurs de dégradation courants.

Listes de contrôle pratiques Ra et conseils techniques

Liste de contrôle Ra pré-fabrication pour ingénieurs et acheteurs

Une liste de contrôle pré-fabrication aide à garantir que chaque bride est prête à assurer l'étanchéité avant de quitter l'usine.

Les ingénieurs et acheteurs doivent vérifier les éléments ci-dessous pour réduire le risque de fuite sur site :

| Article | Description |

|---|---|

| Rapport de finition de surface | Ra (et Rz si requis), emplacements mesurés, réglages de l'instrument (longueur de coupure/filtre), critères d'acceptation. |

| État de la surface | Pas de rayures radiales sur la bande de joint ; pas de piqûres ; couvercle de protection installé. |

| Certificat MTR / certificat | Traçabilité du lot/chaleur ; composition chimique + propriétés mécaniques selon la norme de matériau spécifiée. |

| NDE (si requis) | NDE spécifique au projet tel que PT/MT/UT/RT selon le plan d'inspection et d'essais (ITP). |

| Marquage et traçabilité | Estampage/marquage correct ; correspond à la documentation ; protégé contre la corrosion. |

| Emballage | Faces d'étanchéité protégées contre les chocs et la corrosion pendant l'expédition/le stockage. |

Conseil : Si le bon de commande ne définit pas comment Ra est mesuré et où, ajoutez-le. “ Ra 3,2–6,3 µm ” sans détails de mesure est un déclencheur récurrent de litiges.

Liste de contrôle pour l'installation et la mise en service sur site

Une installation et une mise en service appropriées protègent la bande d'étanchéité et maintiennent l'intégrité du joint.

Les équipes doivent suivre ces étapes :

- Inspectez les faces de bride pour détecter les dommages, la corrosion, les projections excessives de revêtement et la contamination.

- Mesurez Ra (et Rz si requis) lorsque le service est critique ou que les faces ont été retravaillées.

- Nettoyez les surfaces de contact et les éléments de fixation ; vérifiez que la lubrification est conforme à la procédure.

- Sélectionnez le type de joint approprié et vérifiez qu'il est neuf et non endommagé.

- Appliquez un serrage contrôlé en plusieurs passes en suivant la séquence documentée.

- Effectuez un essai de pression et inspectez pour détecter les suintements/fuites avant la mise en service.

Remarque : Enregistrez la méthode de serrage utilisée (couple, angle, tension hydraulique) et la lubrification. Ces données sont inestimables pour le dépannage ultérieur.

Travailler avec SUNHY pour l'approvisionnement de brides à rugosité Ra contrôlée

Le partenariat avec Sunhy garantit un contrôle prévisible de l'état de surface et une documentation pour l'approvisionnement de brides techniques.

Sunhy utilise l'usinage CNC pour produire des finitions rainurées contrôlées et fournit une traçabilité et une documentation d'inspection conformes aux spécifications du projet. Pour les services critiques, les acheteurs peuvent demander des rapports de rugosité de face (Ra/Rz), une confirmation d'emballage protecteur et un support d'inspection par tierce partie.

L'objectif de Sunhy n'est pas la “ fluidité marketing ”, mais des surfaces d'étanchéité contrôlées et documentées qui correspondent au joint et à la procédure d'assemblage.

Maîtriser la rugosité Ra des brides améliore les performances d'étanchéité dans les systèmes haute pression.

Les étapes clés incluent :

- Comprendre que les joints étanches nécessitent une pression de contact uniforme et suffisante du joint pour bloquer les voies de fuite.

- Reconnaître que l'intégrité du joint dépend à la fois de l'état des faces et de la cohérence de la précharge des boulons.

- Identifier et contrôler les véritables facteurs de défaillance : dommages, mauvaise pose, dispersion du couple et corrosion—souvent plus que la seule rugosité Ra.

Fabrication de qualité et des pratiques de vérification mesurables soutiennent la fiabilité à long terme.

La traçabilité des matériaux, la finition de surface contrôlée et l'assemblage discipliné réduisent les risques de fuite dans les services exigeants.

Une liste de contrôle pratique pour les connexions étanches comprend :

| Point de contrôle | Description |

|---|---|

| Spécification claire | Type de surface + état de surface + Ra/Rz (si requis) + méthode de mesure + emplacements d'acceptation. |

| Protection contre la corrosion | Protéger les surfaces en stockage ; garder les protections ; éviter l'humidité et la contamination par les chlorures. |

| Assemblage contrôlé | Utiliser une méthode de serrage documentée (multi-passes, contrôle de lubrification, vérification). |

Inspection continue et respect des normes comme ASME PCC-1 favorisent une intégrité d'assemblage reproductible et réduisent le risque de fuite sur le cycle de vie.

FAQ

Quelle est la valeur Ra idéale pour une finition phonographique sur une bride ?

La plage de Ra idéale pour une finition phonographique (striée en spirale) est généralement de 125 à 250 µin (3,2 à 6,3 µm) pour de nombreux joints avec joint à embase surélevée.

La sélection finale doit correspondre au type de joint et au service : les joints plus souples peuvent nécessiter une texture différente, et les assemblages à haute intégrité exigent souvent un contrôle plus strict des dommages, de l'orientation et de la procédure de serrage des boulons.

Comment les dentelures concentriques améliorent-elles l'étanchéité des joints ?

Stries concentriques fournissent une orientation contrôlée qui augmente le frottement et stabilise l'assise du joint.

Elles peuvent réduire le glissement du joint et aider à maintenir la pression de contact—à condition que la surface soit intacte et que l'assemblage soit réalisé avec une précharge uniforme.

Pourquoi Sunhy mesure-t-il à la fois Ra et Rz sur les faces de brides ?

Mesurer à la fois Ra et Rz réduit les “ faux positifs ”.”

Ra contrôle la texture moyenne, tandis que Rz est plus sensible aux rayures profondes, aux piqûres et aux pics extrêmes qui créent souvent des micro-fuites.

Quels outils vérifient la rugosité Ra sur les brides en acier inoxydable ?

Les testeurs de rugosité portables, les profilomètres à stylet et les systèmes optiques sont couramment utilisés.

Pour des résultats crédibles, enregistrez les réglages de l'instrument (longueur de coupure/filtre), mesurez plusieurs points dans la bande de joint et confirmez la direction de balayage par rapport à l'orientation des stries.

Quand les ingénieurs doivent-ils remachiner une face de bride ?

Réusiner (ou remplacer) lorsque la bande d'étanchéité ne peut pas respecter la spécification ou que des dommages créent des voies de fuite.

Les déclencheurs typiques incluent des valeurs Ra/Rz hors plage, des rayures radiales traversant la bande de joint, une corrosion par piqûres ou une géométrie de gorge RTJ compromise.